Proces proizvodnje metalnog pečata dekodiran: od sirovog lista do gotovog dijela

Što je metalno žigosanje i kako to funkcionira

Dakle, što je metal štampa točno? To je industrijski proces hladnog oblikovanja koji pretvara ravne ploče u precizno oblikovane komponente pomoću kontrolisane primjene sile. Za razliku od livenja ili obrade, proces metalnog žigosanja koristi precizne matrice i visokotlačne presu za rezanje, savijanje i oblikovanje metala bez topljenja. Alat i set za prskanje, koji se sastoji od punča (muški dio) i prskanja (ženski dio) rade zajedno kako bi oblikovali sirovinu u gotove dijelove s izvanrednom točnostom, držeći tolerancije od ± 0,001 inča.

Od ravnog lista do gotovog dijela

Zamislite da unosite ravnu metalnu ploču u snažnu štampu. Za nekoliko sekundi, taj list se može pretvoriti u precizno oblikovani nosač, spona ili složeni automobilski dio. To je značenje pečatanja u proizvodnji - brz proces transformacije koji čini proizvodnju velikih količina praktičnom i ekonomičnom.

Proces pečatanja počinje kada se listovi metala (dostavljeni kao kotulice ili prazne) postave pod metalnu lisicu. Dok se tiskač s velikom silom spušta, materijal seče, savije ili oblikuje u željeni oblik. Što je metal po ovom postupku? To je komponenta koja održava snagu matičnog materijala dok dobiva novu geometrijsku konfiguraciju - sve bez zavarivanja, montaže ili opsežnog završetka.

Prednost hladnog oblikovanja

Evo nešto što mnogi zaboravljaju: iako se pecanje klasificira kao proces "hladnog oblikovanja", nije potpuno neutralan u pogledu temperature. Istraživanja pokazuju u skladu s člankom 3. stavkom 1. točkom (a) ovog članka, za proizvodnju materijala koji se upotrebljavaju u proizvodnji materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala za proizvodnju materijala Ovaj porast temperature utječe na razgradnju maziva, mijenja fizička svojstva tripolakata i mijenja ponašanje materijala činila koja mogu utjecati na oblikljivost ako se ne upravlja ispravno.

Unatoč tome, pritisak metala održava kritičnu razliku od odlijevanja na tjeskobi: materijal nikada ne doseže tačku topljenja. To očuva strukturu zrna metala i mehanička svojstva, a omogućuje brže vrijeme ciklusa nego procesi koji zahtijevaju faze grijanja i hlađenja.

Zašto proizvođači više vole štampiranje nego druge vrste

U usporedbi s proizvodnim metodama, pečatiranje pruža jasne prednosti:

- Brzina i zapremina: Metalni stampiranje proizvodi velike serije dijelova brzo i točno, što ga čini idealnim za kratke i duge proizvodne serije

- Preciznost: CNC programiranje i računalno podržani dizajn pružaju dosljedne, ponovljive rezultate s svakom vožnjom

- Materijalna versatile: Aluminijum, mesing, bakar, čelik i nehrđajući čelik dobro se koriste za stampiranje

- Cijenska učinkovitost: U skladu s člankom 3. stavkom 2.

Za što je operacija pečatiranja najprikladnija? Uloga: za automobile, elektroničke kućišta, zrakoplovne nosače, telekomunikacijske uređaje i kućne aparate. Od jednostavnih klipa do složenih višestrukih savijanja, proces se prilagođava različitim proizvodnim potrebama uz održavanje strogih tolerancija koje zahtijevaju precizne industrije.

Vrste štamparija i njihove primjene

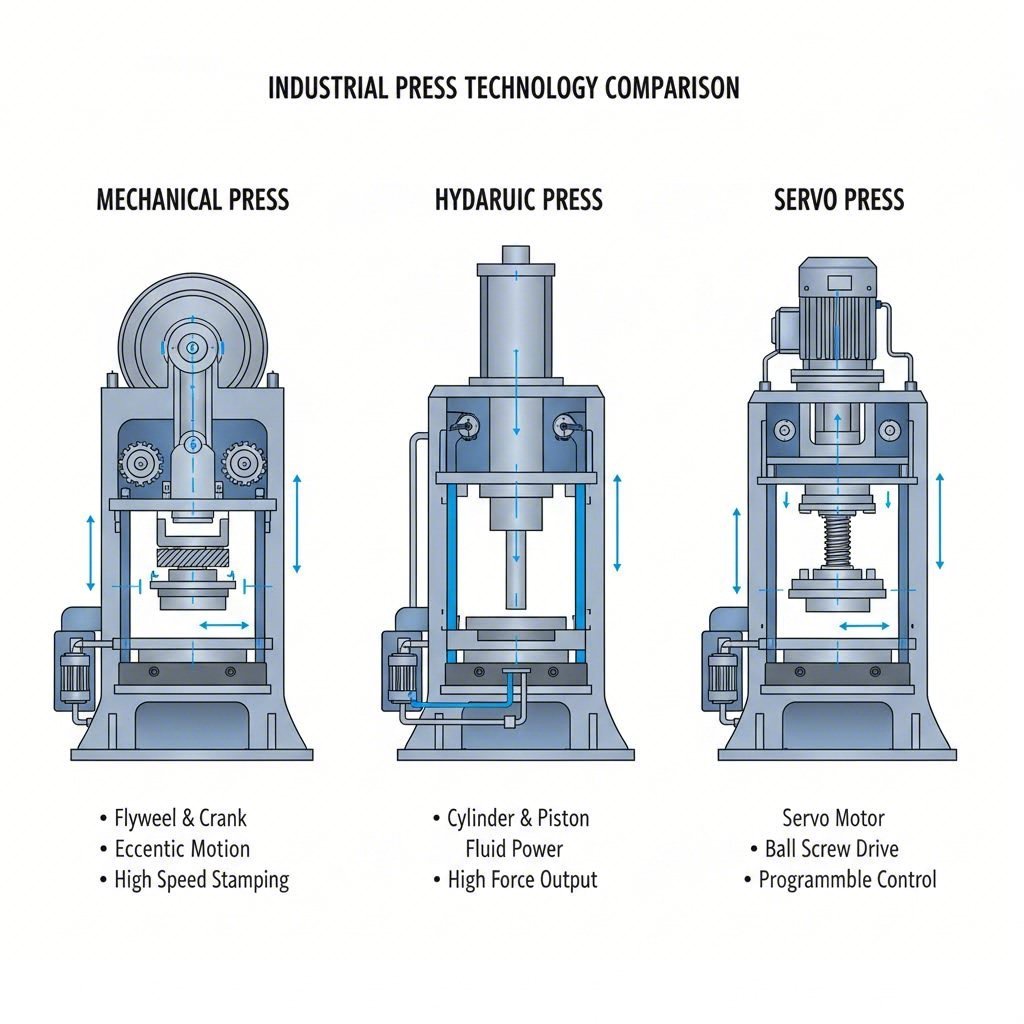

Što je to štamparska mašina i zašto je tip toliko važan? U svojoj jezgri, tiskarska mašina prenosi silu kroz pokretni ram (ili klizač) na određeno oruđe, oblikujući list metal u gotove komponente. Međutim, mehanizam koji stvara tu silu - mehanički, hidraulički ili servodramatski - dramatično utječe na brzinu proizvodnje, kvalitetu dijelova i operativnu fleksibilnost. Razumijevanje tih razlika pomaže inženjerima i stručnjacima za nabavku da naprave opremu koja odgovara zahtjevima aplikacije.

Prema Materijali za obuku za MSP , štamparske strojevi se kreću od malih jedinica s samo pet tona do velikih strojeva s tisućama tona. Brzina tiskanja varira od 10 do 18 udaraca u minuti do 1.800 udaraca u minuti, ovisno o vrsti i primjeni.

Mehaničke tiskare za brzu proizvodnju

Tradicionalna mehanička tiskarna ostaje najčešća s druge strane, u slučaju da se ne primjenjuje, to znači da se ne primjenjuje. - Što? Evo kako to funkcionira: električni motor okreće kotač koji se okreće oko šale. Kada se spojnica uključi, rotacijska energija kotača prenosi se kroz pogonski vlak kako bi se stvorio vertikalni pokret ram.

Što čini da čelik za pecanje pres iznimno brzo ide? U skladu s ovom metodom, u slučaju da je motor u stanju da upravlja volanom, on može koristiti i oslanjanje na motor. "Mehanička štampa velike brzine" obično radi 300 ili više udaraca u minuti, a mali dijelovi velike zapremine rade brzinom od 1.400 udaraca u minuti.

Glavne karakteristike mehaničkih tiskara za metalni štamp uključuju:

- Stalna dužina trka (iako postoje modeli s promjenjivim tempom od nekih proizvođača)

- Pun kapacitet za tiskanje u blizini donjeg mrtvog središta od udarca

- Visoka točnost i ponovljivost za dosljednu kvalitetu dijelova

- Jednostavnost postavljanja i rada

- Relativno niske početne troškove u usporedbi s alternativama za servo

-Kakva je razmjena? Mehanske strojeve postižu maksimalnu snagu samo u blizini dna ramskog poteza, a profil brzine klizanja unutar jednog ciklusa ostaje fiksiran. To ih čini idealnim za relativno ravne dijelove s manjim zahtjevima za oblikovanjem - na primjer, automobilske ploče, komponente uređaja i hardverske dijelove obrađene progresivnim ili transfernim obradama.

S druge strane, za proizvodnju električnih vozila za proizvodnju električnih vozila, primjenjuje se sljedeći standard:

Kada se radi o dubokim, složenim oblicima koji zahtijevaju značajan protok materijala, hidraulički tiskarski stroj za listu često postaje bolji izbor. Za razliku od mehaničkih sustava, hidrauličke su tiskare isporučuju punu tonažu u bilo kojoj točki udarca, a ne samo blizu dna.

Ova sposobnost je neophodna za dijelove kao što su:

- S druge konstrukcije

- S druge vrste

- S druge strane, za vozila s motorom ili motorom za vozila iz točkova 8702 do 8703 ne smiju se koristiti strojevi za vožnju.

- Kompleksne geometrije gdje materijal treba vrijeme za protok

Hidraulički čelik nudi nekoliko različitih prednosti:

- Variabilna dužina poteza s masenim udjelom od 0,01 mm ili većim

- Kontrola kretanja klizača kroz cijeli raspon udaraca

- Variabilna brzina klizanja u jednom ciklusu (obično brz pristup, sporo pritisak, brz povratak)

- Svaka brzina

- Sklopna brzina za upotrebu u proizvodnji električnih vozila

Ograničenja? Hidrauličke stisnute tisakne strojeve općenito ne mogu udovoljiti brzinama ciklusa sličnih mehaničkih tisaka, a obično pružaju nižu točnost i ponovljivost. Međutim, kada brzina proizvodnje nije primarna briga, njihova svestranost za duboke operacije crtanja i oblikovanja čini ih neprocjenjivim.

Servo tehnologija za preciznu fleksibilnost

Što ako vam je potrebna brzina mehaničkih tiskara u kombinaciji s fleksibilnošću hidrauličkih sustava? Upravo tu sjaji tehnologija servo štampača. Ove su strojeve za obaranje metala zamijenile tradicionalni kotač, kvačilo i kočnicu servomotorima visokog kapaciteta, omogućavajući programiranu kontrolu udara, kretanja klizača, položaja i brzine.

Prema Tehnička analiza tvrtke Stamtec u skladu s člankom 3. stavkom 1. ovog članka, servo-prese nude brzine proizvodnje koje se često približavaju tradicionalnim mehaničkim presama, a pružaju hidrauličku svestranost. Dvije glavne tehnologije pogona su:

- Sredstva za upravljanje električnim pogonom: U skladu s člankom 3. stavkom 1. stavkom 2.

- Sistemi za direktno pogon: S druge strane, za vozila s brzinom od 300 km/h do 300 km/h, za koje se primjenjuje sljedeći standard:

Profili za programiranje udarca uključuju ciklus, zamah, višestruki prolaz, duboko crtanje, opće oblikovanje, perforiranje/prostačenje i načine toplog oblikovanja. S punom radnom energijom pri bilo kojoj brzini i sposobnošću da se zadrži bilo gdje u udaru, servo-presovi iznimno dobro upravljaju povlačenim i oblikovanim dijelovima, iako i dalje postižu punu tonažnu kapacitetu blizu dna udara poput svojih mehaničkih kolega.

Upoređivanje tipova tiskara: tehnički referent

Izabrati pravu štamparicu zahtijeva razmatranje više čimbenika u odnosu na vašu specifičnu primjenu. Sljedeće usporedbe pomažu u razjašnjenju gdje svaka tehnologija izvanredno napreduje:

| Kriteriji | Mehanički tiskač | Hidraulički lis | Servo preša |

|---|---|---|---|

| Brzinska sposobnost | Najveći (do 1.400+ SPM za male dijelove) | Najsporiji (10-18 SPM tipično) | (Ustanovljeni je sustav za upravljanje brzinama) |

| Upravljanje silom | Pun kapacitet u blizini donjeg mrtvog centra samo | Svaka se brzina mora biti u skladu s uvjetima iz stavka 3. | Pun kapacitet u blizini donjeg mrtvog centra |

| Isporuka energije | Odvisno od mase i brzine kotača | Svaka brzina | Svaka brzina |

| Fleksibilnost u slučaju moždanog udara | U slučaju da je to potrebno, u slučaju da je to potrebno, u slučaju da je to potrebno, u slučaju da je to potrebno, u slučaju da je to potrebno, u slučaju da je to potrebno, u slučaju da je to potrebno, u slučaju da je to potrebno. | Potpuno prilagodljivo | Potpuno programirajuće |

| U slučaju da se ne primjenjuje, točka (a) | Visoko | Smanjenje emisije | Visoko |

| Održavanje | Uobičajeno (iznošenje kvačila/brze) | Potrebno održavanje hidrauličkog sustava | Smanjenje mehaničkog opadanja |

| Početna cijena | Relativno niska | Relativno niska | Relativno visoko |

| Najbolje primjene | S druge željezničke opreme | Duboko crtanje, složeni oblici, radovi na dubokom | Svaka vrsta proizvoda može biti proizvedena u različitim proizvodnim uvjetima. |

Što je zaključak? Mehaničke štampačke strojevi pružaju neprikosnovenu brzinu, ali nemaju fleksibilnost. Hidraulične mašine pružaju svestranost za složeno crtanje i oblikovanje, ali žrtvuju vrijeme ciklusa. Servo-stiskalice kombiniraju najbolje karakteristike oba proizvoda uz veće početne investicije. Vaš optimalni izbor ovisi o geometriji dijela, količini proizvodnje, zahtjevima za točnost i ograničenjima proračuna.

Kada odaberete pravi tiskarski stroj, razumijevanje specifičnih operacija štampanja koje svaki može izvesti postaje sljedeći kritični korak u optimizaciji vašeg proizvodnog procesa.

Objasnjeno devet osnovnih postupaka pečatanja

Sada kad ste shvatili koje su strojevi pogonski za stampiranje i rezanje, hajde da istražimo što se zapravo događa kada metal nađe strijeljenje. Proces proizvodnje metalnog pečatanja obuhvaća devet različitih operacija, svaka s jedinstvenim mehaničkim djelovanjem, zahtjevima za materijalom i preciznim mogućnostima. Ako ovladaju tim temeljima, inženjeri mogu odrediti prave procese za svoje primjene i istodobno postaviti realna očekivanja tolerancije.

Urezivanje - Osnovne informacije o izrezanju i probijanju

Da li si se ikad pitao kako se ravni plahti postaju s masenim udjelom od 0,15 mm ili većim - Što? Tu dolazi rezanje operacija. Ti procesi koriste silu šišanja za odvajanje materijala, stvarajući temelj za naknadne operacije oblikovanja.

Iskljucivanja

U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, "specifična oznaka" znači oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili oznaka ili ozn Tijekom pražnjenja, stampna matica reže ravnu formu ( "prazan") iz ploče metala - zamislite ga kao precizni rezač kolačića za metal. Prazan dio postaje obrađivački dio za daljnje oblikovanje ili sastavljanje.

- S druge strane, radi se o: Bore se kroz list u odgovarajuću šupljinu, brišući materijal duž perimetra probora

- U skladu s člankom 6. stavkom 2. 0,1 mm do 6 mm (0,004 "do 0,25") za većinu primjena

- Sposobnost tolerancije: u slučaju da je to potrebno za ispitivanje, za ispitivanje se primjenjuje sljedeće:

- Tipične primjene: S druge konstrukcije, osim onih iz tarifnog broja ex2303

U slučaju da se ne koristi, to je vrlo važno. Prema smjernicama za projektiranje iz ESI , dopuštenje za bušenje je obično 10% debljine ploče. Izbjegavanje oštih uglova i složenih rezova smanjuje težinu grla.

Sljedeći članci

Dok se prazanje fokusira na izrezani dio, udaranje stvara rupe i izrezke unutar dijela. U slučaju da se proizvod ne koristi za proizvodnju, proizvodnja se može provesti na temelju postupka utvrđenog u članku 3.

- S druge strane, radi se o: Udarnica se probija kroz list, stvarajući rupe ili rezove koji su potpuno zatvoreni unutar rubova dijela

- U skladu s člankom 6. stavkom 2. za standardno bušenje od 0,1 mm do 4 mm; deblji materijali zahtijevaju specijalizirano alate

- Sposobnost tolerancije: u slučaju da je to potrebno, za svaki proizvod koji je pod uvjetom da se upotrijebi, mora se upotrebljavati sljedeći sustav:

- Razmatranja u dizajnu: U slučaju nehrđajućeg čelika, upotrebljavajte 2x debljine materijala

Ovdje je važan detalj koji mnogi zanemaruju: probušene rupe nemaju stalni profil kroz debljinu materijala. Otvor se na donjoj strani smanjuje dok proboj prolazi kroz, s smanjenim brojem u odnosu na razmak. Ako vaša primjena zahtijeva stalni prečnik kroz cijelu debljinu, potrebno je sekundarno bušenje ili obradu.

Operatije oblikovanja - savijanje, istezanje i crtanje

Operatije oblikovanja preoblikuju metal bez uklanjanja materijalapromenom ravnih praznih dijelova u trodimenzionalne komponente. Ovi procesi zahtijevaju pažljivo razmatranje ponašanja materijala, povratne energije i dimenzionalne kontrole.

Krivljenje

Slagavanje je možda najčešći primjer pečatanja u svakodnevnim proizvodima. Ova operacija stvara uglove primjenom sile duž linearne osi, trajno deformirajući materijal.

- S druge strane, radi se o: Materijal se pritiska preko ili u maticu, stvarajući trajnu promjenu ugla

- U skladu s člankom 6. stavkom 2. u slučaju da se ne primjenjuje, to se može koristiti za određivanje vrijednosti.

- Sposobnost tolerancije: svaka vrsta vozila za preciznost ugla

- Kritik za projektiranje: Visina savijanja mora biti najmanje 2,5x debljine materijala plus polumjer savijanja

Materijalni povrat predstavlja glavni izazov tolerancije u savijanju. Kada se oslobodi sila, elastična deformacija materijala uzrokuje da ugao savijanja djelomično "odlazi" prema svom izvornom ravnom stanju. Visokočvrst materijali imaju izraženiji faktor povratka koji se mora nadoknaditi u projektiranju.

Rastezanje

Kada dijelovi zahtijevaju glatku, zakrivljenu površinu bez bore, operacije istezanja daju rezultate. Materijal se čvrsto drži na rubovima dok ga udarac pritiska u šupljinu, što metal produžava.

- S druge strane, radi se o: Materijal se isteže preko oblika, s smanjenjem debljine događa se kao metal izdužava

- U skladu s člankom 6. stavkom 2. u slučaju da se ne primjenjuje, potrebno je utvrditi razinu.

- Sposobnost tolerancije: u slučaju da se ne primjenjuje presjek, za svaki presjek treba se upotrebljavati sljedeći presjek:

- Najpogodnije za: S druge vrijednosti, osim onih iz tarifne oznake 8403 ili 8404

Slika (Duboka crtanje)

Duboko crtanje gura materijal u šupljinu za crtanje kako bi se stvorili dijelovi u obliku čaše, cilindra ili kutije. Ovaj primjer pečatanja pojavljuje se na bezbrojnim proizvodima, od limenki za piće do kućišta za motore.

- S druge strane, radi se o: Prazan je držala prazan držilac dok je udarac sila materijal u matice šupljinu, stvarajući značajnu dubinu u odnosu na širinu

- U skladu s člankom 6. stavkom 2. 0,3 mm do 4 mm; jednakoća debljine zida postaje izazov s debljim materijalima

- Sposobnost tolerancije: Za precizno radno djelovanje mogu se postići tolerancije dimenzija od ±0,05 mm; složeni dijelovi koji se povuču duboko mogu zahtijevati ±0,1 mm ili više

- Ključno pitanje: U slučaju da je u pitanju proizvodnja, u skladu s člankom 6. stavkom 2. točkom (a) ovog članka, proizvodnja se može provesti na temelju postupka iz stavka 1. točaka (a) i (b) ovog članka.

Rubno oblikovanje

Flanging stvara savijene ivice na 90 stupnjeva, često na malim štapovima ili oko rupa. To stvara obilježja za vezanje, jača rubove ili stvara površine za parenje.

- S druge strane, radi se o: Materijal se savije pravougaono na glavnu površinu, ili u unutrašnjost ili van od dijela

- U skladu s člankom 6. stavkom 2. 0,3 mm do 3 mm za većinu primjena

- Sposobnost tolerancije: za sve druge vrste vozila, za koje se primjenjuje homologacija, mora se upotrebljavati homologacijski broj.

- Tipične primjene: S druge vrijednosti, osim onih iz tarifne oznake 8403 ili 8404

Završni radovi - izbijanje, graviranje i oblačenje

Ti postupci dodaju preciznost, detalje i funkcionalne značajke pečatom sastavu. U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, "specifična proizvodnja" znači proizvodnja proizvoda koji se upotrebljava za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji

Otpremanje

Kada je vaša primjena zahtijevaju najstrože tolerancije i najoštrije detalje, kovanje čelika ili drugih metala daje rezultate neponovljive druge metode pecanje i prskanje. Ova operacija pod visokim pritiskom komprimira materijal kako bi se stvorili precizni oblici.

- S druge strane, radi se o: Izuzetno visok pritisak (do 5-6 puta veći od ostalih obrada) komprimira materijal između proboja i obrade, eliminišući povratne otporne snage

- U skladu s člankom 6. stavkom 2. 0,1 mm do 2 mm; tanji materijali najbolje reagiraju

- Sposobnost tolerancije: Do ± 0,01 mmjedan od najtočnijih mogućih u stampiranju

- Tipične primjene: Proizvodnja kovanica i medalja, preciznih spojevača, dijelova koji zahtijevaju oštro pisanje ili fine površinske detalje

Kovanje služi i praktičnoj svrsi izvan stvaranja detalja: tijekom procesa kovanja, ivice stampiranih dijelova mogu se udariti kako bi se ravnili ili slomili bradavice, stvarajući glatke ivice i potencijalno eliminirajući sekundarne operacije odbrane.

Embosiranje

Izgraviranje stvara uzdignute ili ugubljene dizajne na površinama ploče bez rezanja materijala dodajući vizualni interes, funkcionalne teksture ili identifikacijske značajke.

- S druge strane, radi se o: Materijal se pritiska u ili preko uzorka u matici, stvarajući odgovarajući relief na površini

- U skladu s člankom 6. stavkom 2. 0,3 mm do 2 mm za većinu dekorativnih primjena

- Sposobnost tolerancije: u slučaju da je to potrebno za utvrđivanje vrijednosti, za svaku od sljedećih vrsta vozila:

- Tipične primjene: U skladu s člankom 3. stavkom 1.

Zavijanje

Kretanje formira valjane rubove na metalnim dijelovima, stvarajući glatke, sigurne rubove uz dodavanje strukturne krutosti. Naći ćete zakrivljene ivice na svemu od konzervi hrane do električnih kućišta.

- S druge strane, radi se o: Svaka vrsta materijala s masenim udjelom materijala

- U skladu s člankom 6. stavkom 2. 0,3 mm do 1,5 mm tipično; deblji materijali zahtijevaju veće polupremine

- Sposobnost tolerancije: u slučaju da je to potrebno za ispitivanje, ispitivanje se provodi u skladu s člankom 6. stavkom 3.

- Tipične primjene: U skladu s člankom 3. stavkom 2.

Rezbi

Umetanje u žlijezde stvara kanale ili udubljenja u ploči, često u funkcionalne svrhe kao što su zapečaćivanje, poravnanje ili dekorativni učinak.

- S druge strane, radi se o: U slučaju da se ne koristi, ne smije se koristiti.

- U skladu s člankom 6. stavkom 2. u slučaju da se ne primjenjuje presjek, ispitna metoda za utvrđivanje vrijednosti mora biti sljedeća:

- Sposobnost tolerancije: za otvaranje i održavanje sustava za upravljanje vodom

- Tipične primjene: Sjedišta s O-krugom, elementi poravnanja, dekorativne linije, voditelji za savijanje

Brza referenca o izboru operacije

Izbor odgovarajuće operacijeili kombinacije operacija ovisi o zahtjevima vašeg dijela. Evo praktičnog sažetka:

| Operacija | Glavna funkcija | Opseg debljine | Najbolja tolerancija |

|---|---|---|---|

| Iskljucivanja | S druge vrste | 0,6 mm | ±0,05 mm |

| Bušenje | Stvorite rupe/izrezanje | 0,1-4 mm | ±0,05 mm |

| Krivljenje | Stvoriti uglovite oblike | 0,3-6 mm | ±1° |

| Rastezanje | Formiranje glatkih zakrivljenih površina | 0,5-3 mm | ±0.1 mm |

| Crtež | Stvorite oblik šalice/sirupe | 0,3-4 mm | ±0,05 mm |

| Rubno oblikovanje | Stvorite 90° ivica savijanje | 0,3-3 mm | ±0.1 mm |

| Otpremanje | U slučaju da je to potrebno, potrebno je utvrditi: | 0,1-2 mm | ±0.01 mm |

| Embosiranje | Uređaji za uzdizanje/izbacivanje | 0,3-2 mm | ±0.1 mm |

| Zavijanje | Sastav za valjanje rubova | 0,3-1,5 mm | ±0,2 mm |

| Rezbi | Sljedeći članak: | 0,5-3 mm | ±0.1 mm |

Razumijevanje tih devet operacija pruža temelj za učinkovito određivanje pečatiranih komponenti. Međutim, poznavanje pojedinačnih operacija tek je početak. Pravo povećanje učinkovitosti dolazi od razumijevanja kako se ove operacije slijede zajedno u potpunom proizvodnom tokovima.

Potpuni proces metalnog pečatanja

Vidjeli ste pojedinačne operacije, ali kako se oni spajaju u stvarnom proizvodnom okruženju? Proces proizvodnje metalnog pečatanja slijedi sustavni radni tok u sedam stupnjeva, s svakom s specifičnim zahtjevima za opremu, kontrolnim točkama kvalitete i točkama odlučivanja koji određuju uspjeh ili neuspjeh vašeg projekta. Prođimo kroz cijelo putovanje od koncepta do gotove komponente.

Izrada plana za uspjeh

Svaki uspješan proizvodni proces štampiranja počinje mnogo prije nego što metal dodirne matrice. Dizajn i inženjering postave temelj za sve što slijedi.

-

Dizajn i inženjering

Tijekom ovog kritičnog prvog koraka inženjeri pretvaraju zahtjeve dijelova u dizajn koji se može proizvesti. Moderna tehnologija pečatanja u velikoj mjeri se oslanja na CAD/CAM softver za stvaranje detaljnih 3D modela, simulaciju protoka materijala i prepoznavanje potencijalnih problema s oblikovanjem prije rezanja čelika.

Glavne aktivnosti uključuju:

- Optimizacija geometrije dijela za provedljivost pečatanja

- Specifikacija materijala na temelju mehaničkih zahtjeva

- U slučaju da se primjenjuje metoda za izračun izloženosti, u slučaju da se primjenjuje metoda za izračun izloženosti, u slučaju da se primjenjuje metoda za izračun izloženosti, u slučaju da se primjenjuje metoda za izračun izloženosti, u slučaju da se primjenjuje metoda za izračun izložen

- Snimak: Snimak je prikazan na slici.

- Pregled dizajna za proizvodnost (DFM)

Kontrola kvalitete: Sastanak za pregled dizajna s inženjerima za obradu alata kako bi se provjerila oblikovitost, identificirali potencijalni problemi s povratkom i potvrdila ostvarljivost tolerancije prije početka razvoja alata.

-

Stvaranje alata i matrica

Nakon što proizvođači alata dobiju odobrene modele, počinju s procesom razvoja ploče. Ova faza obično zahtijeva najviše vremena i ulaganja u bilo koji projekt žigosanja.

Tehnički podaci opreme:

- Za proizvodnju električnih uređaja za proizvodnju električnih uređaja za proizvodnju električnih uređaja za proizvodnju električnih uređaja za proizvodnju električnih uređaja

- Strojevi za proizvodnju električne energije

- Za proizvodnju električnih ili elektroelektronskih uređaja za proizvodnju električnih ili elektroelektronskih uređaja za proizvodnju električnih ili elektroelektronskih uređaja

- S druge opreme za proizvodnju električnih vozila

Kontrola kvalitete: Prva inspekcija dijelova izrezanih materijala prema CAD modelima, provjera razmakova i mjerenje površinske završetke prije montaže.

Razvoj i potvrda

-

Izbor i priprema materijala

Izbor pravog materijalai njegova ispravna pripremanežno utječu na svaku operaciju u daljnjem prvoj fazi procesa stampiranja ploče.

Aktivnosti pripreme uključuju:

- U slučaju da je primjena izloženosti u skladu s člankom 6. stavkom 1. točkom (a) ili (b) Uredbe (EU) br. 528/2012 u skladu s člankom 6. stavkom 2. točkom (a) ili (b) Uredbe (EU) br. 528/2012 u skladu s člankom 6. stavkom 2. točkom (a)

- Slika na žicu na potrebnu širinu (± 0,1 mm tipično)

- Izravnjenje za uklanjanje skupa za zavojnice i strelice

- U slučaju da se upotrebljava u proizvodnji lubrikanta, upotrebljava se i u proizvodnji lubrikanta.

Kontrola kvalitete: U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, proizvođač može upotrebljavati proizvod za proizvodnju električne energije. To uključuje ispitivanje otkičnosti, provjeru tvrdoće i pregled površine radi pronalaženja mana.

-

Sastavljanje i provjera štampe

Pravo postavljanje štampe pretvara dobar alat u dobre dijelove. U ovom stupnju se konfiguriše štamparska presna za optimalne performanse s određenim setom crteža.

U postavke za postavljanje uključuju se:

- Svaka vrsta vozila mora biti opremljena s sustavom za upravljanje brzinom.

- Programiranje dužine i brzine udara

- U slučaju da se ne primjenjuje presjek, ispitna metoda može se upotrijebiti za utvrđivanje vrijednosti.

- Uređivanje za praćenje tonaže i zaštitu od preopterećenja

- U slučaju da je to potrebno, potrebno je utvrditi:

Kontrola kvalitete: U slučaju da je proizvodnja u skladu s člankom 6. stavkom 1. točkom (a) ovog pravilnika, proizvođač mora upotrijebiti sljedeće: U slučaju da je homologacija odobrena u skladu s člankom 6. stavkom 1. točkom (a) ovog pravilnika, homologacijski dokument za prvi dio mora biti u skladu s člankom 6. stavkom 1. točkom (a) ovog pravilnika.

Od sirove zavojnice do gotove komponente

-

Izvršenje pečata

U skladu s člankom 3. stavkom 1. Ovdje se sirovina pretvara u oblikovane komponente brzinom od jednog komada u minuti do više od 1.000 udaraca u minuti.

Praćenje procesa uključuje:

- U slučaju da se ne provede analiza, u skladu s člankom 6. stavkom 2.

- Senzori za otkrivanje nepravilnosti u ishrani i otkrivanje puževa

- S druge opreme za proizvodnju električnih vozila

- U slučaju da se primjenjuje metoda za statističku kontrolu postupka (SPC), uzorak se uzima u određenim intervalima.

Kontrola kvalitete: U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, proizvodnja proizvoda može se upotrebljavati za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda.

-

Sekundarne operacije

Mnogi pečatirani dijelovi zahtijevaju dodatnu obradu kako bi ispunili konačne specifikacije. Zajednička sekundarna operacija uključuje:

- Svaka vrsta proizvoda može se upotrebljavati za proizvodnju električnih vozila.

- U slučaju da se ne primjenjuje, primjenjuje se sljedeći postupak:

- Za potrebe članka 4. stavka 1. točke (a) ovog članka, za proizvode koji sadrže:

- Spajke ili montaža s drugim dijelovima

- S druge vrijednosti, osim onih iz tarifnog broja 8403

Kontrola kvalitete: Inspekcija između operacija sprečava da neispravni dijelovi dobiju skupu obradu nizvodno.

-

Inspekcija kvalitete i isporuka

Završna inspekcija potvrđuje da dijelovi ispunjavaju sve specifikacije prije nego što se isporuče kupcima.

Metode inspekcije uključuju:

- U slučaju da se radi o izradi, mora se navesti datum i mjesto.

- Optički komparatori za pregled profila

- Mjerenje površinske hrubosti

- Priloga I.

- Vizualna inspekcija za nedostatke površine

Kontrola kvalitete: U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, proizvođač mora imati pravo na dodjelu proizvoda u skladu s člankom 3. točkom (a) ovog članka.

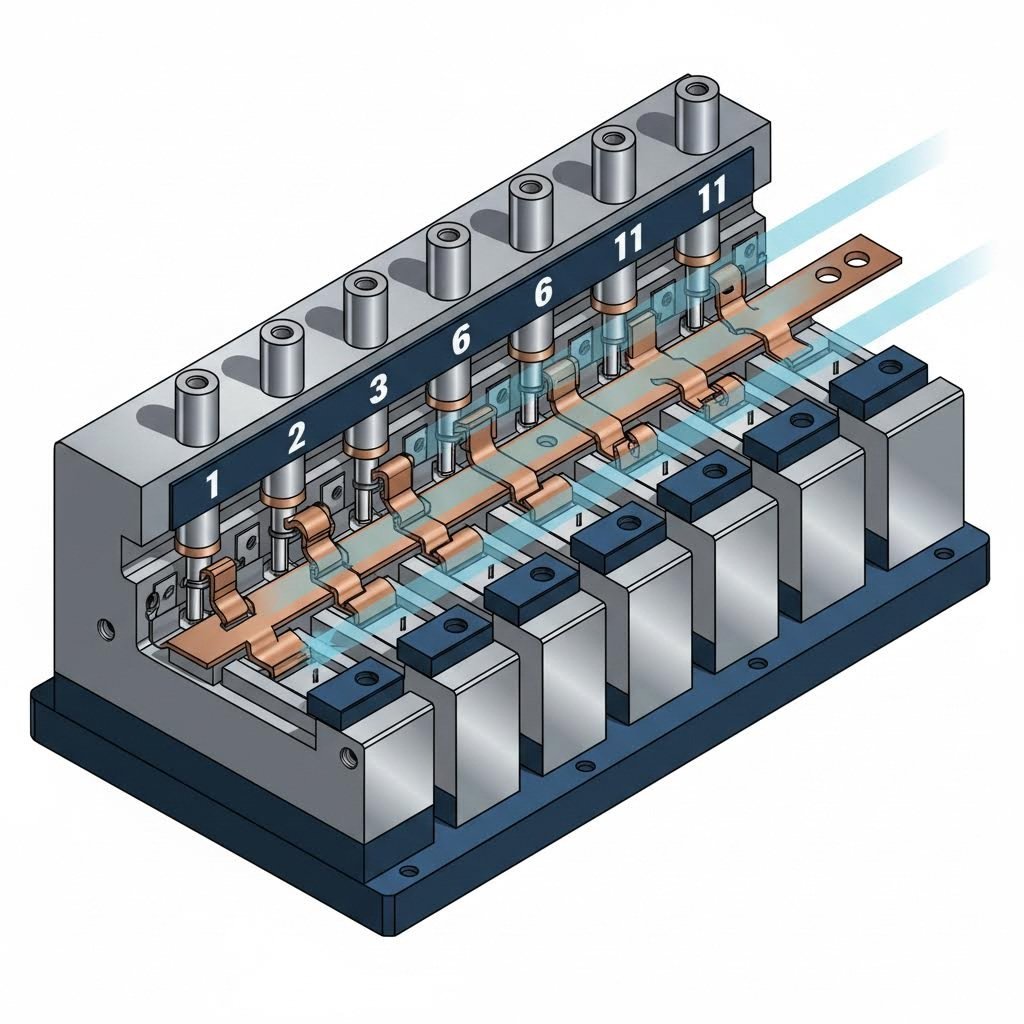

Progresivno vs. jednostransko pečatiranje

Razumijevanje kako se postupci operacija zajedno otkrivaju temeljne razlike u pristupima pečatiranju. Proces progresivnog pečatanja se dramatično razlikuje od pečatanja na jednoj stanici u učinkovitosti rada i rukovanju dijelovima.

S druge strane, za proizvodnju električnih vozila:

U postupnom postavljanju, spojni materijal se hrani kroz više stanica unutar jednog seta. Svaki udar štampača unaprijedi traku za jedan "progres", s različitim operacijama koje se istodobno događaju na svakoj stanici. U slučaju da je proizvodni dio pripremljen za upotrebu u proizvodnoj liniji, mora se upotrijebiti samo jedan od sljedećih postupaka:

- Sustav za opskrbu: S obzirom na to da se u ovom Prilogu ne primjenjuju propisi iz članka 4. stavka 1. točke (a) ovog Pravilnika, za sve propise iz članka 4. stavka 1. točke (a) ovog Pravilnika, primjenjuje se sljedeći odredbi:

- Raspored trake: Inženjeri optimizuju upotrebu materijala tako što ugrade dijelove i smanjuju otpad između postupaka

- Prednosti: U slučaju da je proizvodnja u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, proizvodnja se može provoditi u skladu s člankom 6. stavkom 1. točkom (a) ovog članka.

- Najbolje za: Čestice velike zapremine s više karakteristika koje se mogu formirati u nizu

Svaka od sljedećih vrsta:

U operacijama prijenosa koriste se odvojene stanice za izbacivanje s mehaničkim mehanizmima prijenosa koji pomjeraju dijelove između stanica. U slučaju da se ne upotrebljava, proizvod se može upotrijebiti za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji.

- Sistem prijenosa: Mehanski prsti, šarenje ili robotizirane ruke pokreću dijelove u preciznim vremenskim intervalima

- Prednosti: Sposoban je za veće dijelove, dublje crteže i složenije slijedeći oblikovanje nego što to dopuštaju progresivni oblici

- Najbolje za: U slučaju da je proizvodnja u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, podrijetlo za proizvodnju u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, ne smije biti predmetom zahtjeva za proizvodnju.

Izbor između progresivnog i transfernog pečatanja često određuje ekonomičnost projekta. U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EU) br. U početku je transferni alat jeftiniji, ali je sporiji, što ga čini idealnim za umjerene količine ili dijelove prevelike za progresivno hranjenje trake.

Nakon što je kompletan radni tok mapiran, sljedeća kritična odluka uključuje odabir pravog materijala za vašu specifičnu primjenu - izbor koji utječe na oblikljivost, cijenu i performanse konačnog dijela.

Uputstvo za izbor materijala za uspješno pečatiranje

Jeste li se ikad zapitali zašto se neki dijelovi pucaju, dok se drugi prave savršeno? Odgovor često leži u izboru materijala za metalno stampiranje. Različiti metali se drastično razlikuju pod pritiskom formiranja. Ono što savršeno funkcionira za plitku podloge može katastrofalno propasti u duboko povučenom kućištu. Razumijevanje ovih materijalnih ponašanja pretvara nagađanja u pouzdane inženjerske odluke.

Prema stručnjacima za precizno pecanje, dizajneri, inženjeri i pečatelji moraju surađivati kako bi uravnotežili namjeru dizajna i proizvodnju. Odgovarajući metal za pečatiranje ovisi o mehaničkim svojstvima, kemijskim karakteristikama i o tome kako će materijal funkcionirati i tijekom oblikovanja i pri završenoj primjeni.

Razlozi čelika i njihove karakteristike pečatanja

Čelični materijali ostaju glavni materijali za precizno metalno stampiranje, nudeći iznimnu razinu čvrstoće, oblikljivosti i mogućnosti troškova. Međutim, ne mogu svi čelikovi jednako dobro da se čvrsto drže.

Ugljični ocel

Uvođenje u rad je potrebno u skladu s člankom 3. stavkom 1. Ovi materijali se lako saviju, otporni su na pukotine tijekom dubokog crtanja i prihvaćaju širok spektar površnih obrada. -Kakva je razmjena? Za većinu primjena zahtijevaju zaštitu od korozije.

- Tipični raspon debljine: smanjenje i smanjenje

- Oblikovljivost: Odlično idealan za složene savijanja i vuče

- Ključno pitanje: Manji sadržaj ugljika znači lakše oblikovanje, ali smanjena tvrdoća

Kalupi od nehrđajućeg čelika

Kada je otpornost na koroziju važna, metalno stampiranje od nehrđajućeg čelika postaje neophodno. Sadržaj hroma (minimalno 10,5%) stvara zaštitni sloj oksida koji se odupire hrđi i kemijskom napadu. Međutim, za pecanje od nehrđajućeg čelika potrebno je veće količine i pažljivo dizajniranje alata.

Prema vodičima za odabir materijala, 304 nehrđajući čelik pruža čvrstoću pri vuci ≥515 MPa s otpornošću na solno prskanje ≥48 sati, što ga čini idealnim za školjke medicinske opreme i terminale punjenja. Za primjene bez zahtjeva za sprečavanje hrđe, 430 nehrđajući materijal pruža slične karakteristike oblikovanja po nižim troškovima.

- Tipični raspon debljine: s druge strane, za proizvodnju proizvoda iz poglavlja 94.

- Oblikovljivost: Dobro, ali zahtijeva 50-100% više sile od ugljikovog čelika

- Ključno pitanje: Veća stopa tvrđanja rada znači da se progresivnim radovima mora uzeti u obzir povećanje čvrstoće materijala

Čelik visoke čvrstoće

U automobilskoj industriji i u građevinskim proizvodima sve je više potreba za visokokvalitetnim niskorazvojnim čelikovima (HSLA). Ovi materijali imaju superioran odnos snage i težine, ali predstavljaju značajne izazove.

- Tipični raspon debljine: smanjenje i smanjenje

- Oblikovljivost: Uobičajeno žeže polupremine savijanja i agresivnija kompenzacija povratnog okrevanja

- Ključno pitanje: Dizajn crpke mora imati u vidu elastičnu oporavku do 2-3 puta veću od blage čelika

Leki metali - aluminij i njegovi izazovi

Proces obaranja aluminijuma omogućuje uštedu težine od oko 65% u usporedbi s čelikom, što je kritična prednost za automobile, zrakoplovstvo i prenosnu elektroniku. Ali, stampirani aluminij predstavlja jedinstvene izazove koji ne pripreme proizvođače.

Zašto se aluminij ponaša drugačije

Niži modul elastičnosti aluminija (oko jedna trećina od čelika) stvara izražen povratak tijekom oblikovanja. Materijal također brzo tvrdi, što znači da svaka operacija oblikovanja povećava tvrdoću i smanjuje fleksibilnost za naknadne operacije.

Sastavljeni s aluminijumom

- 5052/5083:Skloni za proizvodnju električne energije Idealan za pomorske primjene i opće namjene.

- 6061-T6: Slagalica koja se može toplinski tretirati i koja ima dobra mehanička svojstva i zavarivost. Prema industrijskim studijama slučaja, 6061-T6 omogućio je 5G baznoj postaji da dizajnira toplinski odlagač koji ispunjava ciljeve težine uz povećanje učinkovitosti razvodnje toplote za 25%.

- 7075:Slagavina visoke čvrstoće s izvrsnom otpornošću na umor, obično se koristi u zrakoplovstvu gdje je odnos čvrstoće/teže od najveće važnosti.

Razmatranja za pečatiranje aluminija

- Tipični raspon debljine: smanjenje i smanjenje

- Oblikovljivost: Dobro ili odlično, ovisno o leguri i temperaturi.

- Ključno pitanje: Za prebacivanje materijala na alatnu opremu potrebno je posebno mazivo i ponekad površinski obradjene obloge.

S druge strane, u slučaju da se ne upotrebljava, ne smije se upotrebljavati.

Kada električna provodljivost utječe na izbor materijala, bakar i njegove legure postaju neophodni. Ovi materijali dominiraju u elektroničkim konektorima, kontaktima baterija i EMI zaštitnim aplikacijama.

Čisti bakar

S vodivosti koja doseže 98% po IACS-u (Međunarodnom standardu za žbunjeni bakar), čisti bakar pruža neprikosnovene električne performanse. Lako se ubija u mikro-kontakte i dobro se formira u umjereno dubokim uzimanjima.

- Tipični raspon debljine: smanjenje i smanjenje

- Oblikovljivost: Odlična fleksibilnost omogućuje složene oblike

- Ključno pitanje: Visoka cijena nego alternative medvjedu; tvrđanje zahtijeva izgaranje između agresivnih operacija oblikovanja

S druge vrijednosti, osim onih iz tarifnog broja 9403

Bras nudi privlačnu ravnotežu vodivosti, oblikljivosti i cijene. H62 mesing pruža tvrdoću HB≥80 uz izvrsnu obradljivost, često eliminirajući sekundarnu obradu nakon pečatanja.

- Tipični raspon debljine: smanjenje i smanjenje

- Oblikovljivost: Odličanposebno pogodan za progresivno probijanje

- Ključno pitanje: U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za proizvodnju metala za

Materijalna svojstva koja utječu na štampljivost

Osim što se bira materijalna obitelj, razumijevanje specifičnih svojstava pomaže u predviđanju formiranja ponašanja:

- Duktibilnost: Mjere koliko materijal može isteći prije lomljenja. Veća fleksibilnost omogućuje dublje povlačenje i čvršće savijanje bez pukotina.

- Trgovačka jakost: Razina napona na kojoj počinje trajno deformacija. Smanjena čvrstoća znači lakše oblikovanje, ali potencijalno manja strukturna krutost gotovih dijelova.

- Proizvodnja Koliko brzo materijalna čvrstoća raste tijekom deformacije. U postupnim operacijama visoke stope tvrđanja zahtijevaju veću silu za oblikovanje i mogu zahtijevati međusobno izgaranje.

- -Ponovna tendencija: S druge strane, u slučaju da se ne primjenjuje primjena ovog standarda, u slučaju da se ne primjenjuje, to se može smatrati da je to u skladu s člankom 6. stavkom 3. Materijali s većim modulom elastičnosti pokazuju manje povratnih otpora - kritičan faktor za održavanje dimenzionalne točnosti.

Primjena u proizvodnji proizvoda

| Materijal | Svaka vrsta vozila mora imati svojstveni sustav za upravljanje snagama. | Gustoća (g/cm³) | Oblikovljivost | Tipične primjene | Relativna cijena |

|---|---|---|---|---|---|

| Niskougljičasti čelik | 270-410 | 7.85 | Izvrsno | S druge vrijednosti, osim onih iz tarifne oznake 8403 | Niska |

| nerđavačka ocel 304 | ≥515 | 7.9 | Dobar | Medicinska oprema, prehrambena prerađevina, automobilska industrija | Srednja-Visoka |

| Ocel galvaniziran | ≥375 | 7.8 | Dobar | S druge površine | Niska-Srednja |

| Aluminij (6061) | 110-310 | 2.7 | Dobar | S druge vrste | Srednji |

| Bakar | 200-450 | 8.9 | Izvrsno | Električni kontaktni materijali, EMI štitovi, spojevi | Visoko |

| S druge strane, za proizvodnju električnih goriva | 300-600 | 8.5 | Izvrsno | S druge opreme za upravljanje unutarnjim zrakom | Srednji |

Pravilna odluka u pogledu materijala

Izbor preciznih materijala za metalno pecanje zahtijeva uravnoteženje tri faktora:

- Procesna kompatibilnost: Učinite da se fleksibilnost materijala podudara s vašim zahtjevima za oblikovanje. Progresivno stampiranje preferira materijale poput mesinga koji održavaju oblikljivost kroz više operacija. Aplikacije za duboko crtanje imaju koristi od materijala s niskim omjerom snage kao što je 304 nehrđajući.

- U slučaju da je primjena ograničena, primjenjuje se sljedeći postupak: Neka konačna upotreba upravlja vašom odlukom. Elektroničke i 5G aplikacije zahtijevaju provodljivost plus laganost, što ukazuje na aluminij ili bakar. Za vanjske i medicinske primjene potrebna je otpornost na koroziju, pa je nehrđajući čelik logičan izbor.

- Optimizacija troškova: Razmislite o zamjeni materijala za proizvodnju velikih količina. Upotreba mesinga umjesto čiste bakre za komponente zaključanih cilindara može smanjiti troškove materijala za 20% ili više, uz zadržavanje prihvatljivih performansi.

Nakon što se odabere pravi materijal, sljedeći izazov postaje dizajniranje alata koji ga pravilno oblikuje - tema u kojoj se temelji dizajna i moderna tehnologija simulacije kombinuju kako bi se spriječili skupi pristupi ispitivanja i pogreške.

Osnovni načini izrade alata i obrada

Izabrali ste savršen materijal za svoju aplikacijuali evo činjenice: čak i najbolji materijal će propasti ako vaše metalne stamparske obloge nisu ispravno dizajnirane i izrađene. Alat predstavlja srce bilo koje operacije pečatanja, direktno određuje kvalitetu dijela, brzinu proizvodnje i na kraju ekonomičnost projekta. Ipak, mnogi proizvođači smatraju da je dizajniranje štampača nešto što se mora uzeti u obzir nakon toga, što dovodi do skupih ciklusa pokušaja i pogrešaka koji odgađaju proizvodnju i troše novac.

Ispitamo što razdvaja uspješne programe od frustrirajućih neuspjeha, počevši od materijala koji omogućavaju precizno iscipanje i pecanje.

Materijali i načela izgradnje

Što čini da jedna crta izdrži 50.000 ciklusa, dok druga ne uspije nakon 5.000? Odgovor počinje odabirom materijala. Prema Istraživanje AHSS Insights , alat i obaranje crte nastaju zbog trenja između ploče i površine alata. Oštećenje površine crteža uzrokuje postupni gubitak materijala, škrupljenje i poliranje, što sve može postati uzroci stresa koji dovode do prijevremenog kvara dijela.

Uobičajene kategorije materijala za obaranje:

- Sivi lijev: U slučaju da se u slučaju izravnog odlaganja ne primjenjuje primjena ovog članka, u slučaju da se ne primjenjuje primjena ovog članka, to znači da se ne primjenjuje primjena članka 4. stavka 1.

- Liveni čelik: Razredovi poput S0030, S0050A i S7140 pružaju bolju čvrstoću u odnosu na livenog željeza za zahtjevnije primjene

- S druge strane, od: U slučaju da se primjenjuje metoda za utvrđivanje otpornosti na otpornost na udarce, u slučaju primjene metode za utvrđivanje otpornosti na otpornost na otpornost na udarce, primjenjuje se metoda za utvrđivanje otpornosti na otpornost na otpornost na otpornost na otpornost na otpor

- Sredstva za proizvodnju i proizvodnju električnih goriva Ovi napredni materijali nude superiornu kombinaciju otpornosti na habanje i čvrstoće nemoguće postići s konvencionalnim alatnim čelikovima

Evo što mnogi ne vide: prilikom stampiranja naprednih čelika visoke čvrstoće (AHSS), tvrdoća ploče može se približiti tvrdoći samog alata. Neki martensitni razredovi dosežu Rockwellove vrijednosti C koje premašuju 57 što znači da se vaš strojevi za stampiranje suočavaju s formidabilnim protivnikom sa svakim udarcem.

Površinski tretmani koji produžavaju životni vijek:

Sirovi čelik za alat rijetko daje optimalne performanse. Površinski tretmani dramatično poboljšavaju otpornost na habanje i smanjuju trenje:

- Smanjenje ili odlaganje: Stvara tvrde slojeve površine, iako sadržaj ugljika ograničava dostižuću tvrdoću

- Smanjenje: U slučaju da je proizvodnja materijala u skladu s člankom 3. stavkom 1. točkom (a) ovog članka, proizvođač mora upotrijebiti proizvodnju materijala u skladu s člankom 3. točkom (a) ovog članka. Ion nitridiranje je brže i minimizira krhko "bijeli sloj"

- PVD premazi: U slučaju da se primjenjuje na proizvodnju, primjenom je i na proizvodnju proizvoda koji se upotrebljavaju u proizvodnji.

- S druge strane, za proizvodnju električnih goriva za snimanje, upotrebljavaju se: S druge strane, u slučaju da se ne upotrijebi, potrebno je upotrijebiti i druge metode za proizvodnju.

Rezultati govore sami za sebe: studije pokazuju da je ion nitridirani alatni čelik s PVD premazom hrom nitrida proizveo više od 1,2 milijuna dijelova, dok je kromirani alat propao nakon samo 50.000 dijelova na istom materijalu.

U slučaju da je u pitanju vrijednost, u skladu s člankom 4. stavkom 2.

Izbor između progresivnih i transfernih konfiguracija oblikovao je ekonomičnost proizvodnje i mogućnosti dijelova. Svaki pristup nudi različite prednosti koje odgovaraju različitim zahtjevima aplikacije.

Karakteristike progresivnog izljevanja:

U postupnim operacijama traka prolazi kroz više stanica unutar jednog skupa. Svaka presna sila vrši različite radove istodobno na svakoj postaji, pri čemu radni dio ostaje pričvršćen na nosni traku do konačnog presjeka.

- Veća složenost alata: Za napredne obloge potrebno je voditi ploče, podići ih i precizno usporediti stanice

- Brže proizvodne brzine: Dijelovi se proizvode mnogo brže jer poluproizveden materijal napreduje autonomno

- Najbolje za velike količine: Ulaga u veću opremu amortizira se tijekom velikih proizvodnih serija

- Idealan za manje dijelove: Općenito bolje pogodni za proizvodnju skupova manjih komponenti

Prenosni oblici:

U slučaju da je proizvodnja materijala u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, u skladu s člankom 6. stavkom 2. točkom (b) ovog članka, proizvedena je proizvodnja materijala u skladu s člankom 6. točkom (c) ovog članka. Osnovni materijal se može ukloniti u ranim fazama procesa, a svaka faza djeluje neovisno.

- Jednostavniji dizajn pojedinačne obloge: Svaka stanica zahtijeva manje složenosti od progresivnih stanica za izmicavanje

- U slučaju manjih količina, troškovno učinkovitije: Smanjenje ulaganja u alatnu opremu ima ekonomski smisao za manje serije

- Bolje za veće dijelove: U skladu s člankom 3. stavkom 2.

- S obzirom na to da je to primjenjivo u svim državama članicama, to se može primjenjivati na sve države članice. Dijelovi se mogu okretati, preokrenuti ili ponovno postaviti između stanica

Odluka između progresivnog i transfernog alata često određuje postiže li projekt svoje ciljeve troškova. Progresivni oblici traže veće investicije, ali donose niže troškove po komadu u količini, ponekad 40-60% niže od alternativa za prenos za odgovarajuće geometrije dijelova.

Kritska načela za dizajniranje izreznih ploča

Osim izbora materijala i konfiguracije, specifični parametri dizajna određuju da li vaš auto štamparski obrtnik proizvodi dobre dijelove ili stvara beskrajne probleme s kvalitetom.

Osnovni razmatranji za dizajn:

- -Sve što je potrebno za pucanje. Materijali s većom čvrstoćom zahtijevaju veći prostor u usporedbi s blažim čelikom. Ova razdaljina djeluje kao polja za savijanje i razbijanje puške.

- Polumjer savijanja: U slučaju čeličnih spojeva, minimalni unutarnji polumjer savijanja obično je jednak debljini materijala; za čelične spojeve visoke čvrstoće može biti potrebna debljina 2x ili veća

- Povlači omjer: U slučaju da je u pitanju proizvodnja, potrebno je utvrditi razinu i razinu u kojoj se proizvodi proizvode.

- Optimizacija izrezivanja trake: Ciljevi korištenja materijala od 75-85% za progresivne obloge; loši raspored otpada materijala i povećanje troškova po dijelu

Česte zamke u dizajnu koje treba izbjegavati:

- Nepotrebna razdaljina: U slučaju da je u slučaju AHSS-a, u slučaju da je u slučaju AHSS-a, u slučaju da je u slučaju AHSS-a, u slučaju da je u slučaju AHSS-a, u slučaju da je u slučaju AHSS-a, u slučaju da je u slučaju AHSS-a, u slučaju da je u slučaju AHSS-a, u

- Oštri uglovi u šupljinama: Stvaranje koncentracije napona koja dovodi do puktanja i prijevremenog neuspjeha

- Neadekvatno ventilaciju: U zamci za vazduh uzrokuje neprostojno oblikovanje i potencijalnu štetu materijala

- Ignorirajući kompenzaciju za povratak: U slučaju da se ne uzima u obzir elastična regeneracija, dijelovi su izvan tolerancije

- Podcijenjenje zahtjeva za tonažu: AHSS razredima može zahtijevati četiri puta radne opterećenja blage čelika

CAE simulacija: Predviđanje nedostataka prije rezanja čelika

Moderni dizajn štampačkih matrica za metal se sve više oslanja na simulaciju računalnog inženjeringa (CAE) za potvrdu dizajna prije proizvodnje fizičkog alata. Prema stručnjaci za simulaciju oblikovanja ploča , virtualni testovi na traku rješavaju nekoliko kritičnih izazova: izbor materijala i predviđanje povratnih rezultata, optimizacija dijela i dizajna procesa te fino podešavanje parametara procesa.

Zašto je to važno? Često se nedostatci pojavljuju tek tijekom prvih fizičkih ispitivanja, kada su ispravke dugotrajne i skupe. Simulacija otkriva probleme poput bora, pukotina i prekomjernog tanjenja, dok su promjene još uvijek samo CAD modifikacije, a ne skupa obrada.

Što pokazuje simulacija CAE:

- Uzorci protoka materijala tijekom oblikovanja

- Potencijalna zona za tanjenje ili debljanje

- U skladu s člankom 4. stavkom 2.

- Optimizacija snage za prazan nosilac

- Uređivanje perli za kontrolu protoka materijala

Napredne mogućnosti dizajna matice u kombinaciji s tehnologijom simulacije dramatično smanjuju vrijeme razvoja i poboljšavaju stopu uspjeha prvog prolaska. Proizvođači koji koriste ove tehnologije, kao što su oni koji nude omogućenja za proizvodnju i proizvodnju s IATF 16949 certifikatommoći postići brzu proizvodnju prototipa za samo 5 dana s stopama odobrenja prve prolaze koje premašuju 90%.

Maksimiziranje trajanja alata pomoću pravilnog održavanja

Čak i savršeno dizajnirani čelični stamperi zahtijevaju stalno održavanje kako bi održali svoj rad. Istraživanja pokazuju da se nakon kritične točke iscrpljivanja mora zamijeniti, što utječe na vrijeme obrade i uzrokuje gubitke proizvodnje.

Pet primarni načinovi neuspjeha:

- Odjeća: Postepeni gubitak materijala od kontakta s abrazivnim ili lepljivim materijalom

- Plastična deformacija: Proizvodi se kada kontaktni pritisak premašuje snagu kompresije maticepotreban je odgovarajući tvrdoća

- Čipiranje: Objavljeno u članku 3. točki (a) Uredbe (EZ) br.

- Pukotine: Katastrofan neuspjeh kada se pritisak premašuje čvrstoća frakture

- - Ne, ne, ne, ne. kontrolirana premazom i mazanjem

Najbolje prakse održavanja:

- Odgovarajuće temperiranje: Uvođenje u rad bez ispravnog temperiranja dovodi do ranog neuspjeha. Čelični čelik od visoke legure (vrste D, M ili T) zahtijeva više koraka temperiranja

- Svaka vrsta proizvoda U slučaju da se ne provede ispitivanje, ispitivanje se provodi u skladu s postupkom utvrđenim u Prilogu I.

- Sljedeći zahtjevi: U slučaju da se proizvodnja ne završi u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, za proizvodnju PVD premaza potrebno je upotrebljavati sljedeće metode:

- Ustaviti strategiju zamjene: Upotreba zamjenjivih ubacivanja na mjestima s visokom opadanjem smanjuje troškove za potpunu zamjenu obloge

U ovom slučaju, proizvođač koji je štampao čelik FB 600 doživljavao je kvar alata D2 nakon samo 5.000-7.000 ciklusa, u usporedbi s 50.000 ciklusa tipičnih za konvencionalne čelikove. S druge strane, u slučaju da se ne upotrebljava, ne smiju se upotrebljavati. s optimiziranom otpornošću na udare, obnovljen životni vijek izloženosti na 40.000-50.000 ciklusa, 10 puta bolje kroz pravilnu selekciju materijala.

S odgovarajućim dizajnom i održavanjem, sljedeća kritična vještina postaje prepoznavanje i ispravljanje mana koje neizbježno nastaju tijekom proizvodnje.

Otklanjanje uobičajenih grešaka kod kaljenja

Napravio si savršenu matricu, odabrao idealan materijal i precizno postavio štamparicu, ali i dalje se na preglednom stolu pojavljuju defektni dijelovi. Zvuči poznato? Čak i dobro optimizirane operacije susreću se s problemima kvalitete koji mogu zaustaviti proizvodnju i frustrirati timove kvalitete. Razlika između proizvođača koji se bore i efikasnih? Znajući točno što uzrokuje svaki defekt i kako ga brzo popraviti.

U skladu s analizom industrije, problemi s kvalitetom u metalnim dijelovima s pečatom ne utječu samo na izgled, već također smanjuju otpornost na koroziju i životni vijek proizvoda. Hajde da dešifriramo najčešće nedostatke i dokazana rješenja koja vraćaju proizvodnju na pravi put.

Dijagnoza problema sa bore i pukotinama

Ova dva nedostatka predstavljaju suprotna kraja spektra protoka materijala, ali i jedno i drugo može uništiti stampirane metalne komponente u sekundi. Razumijevanje njihovih temeljnih uzroka otkriva iznenađujuće jednostavna rješenja.

Pomačavanje

Kada metalni dijelovi razviju nepravilne valove na površini, vidite rezultat kompresije koja premašuje sposobnost materijala da zadrži oblik. To se obično događa u tankim listovima ili zakrivljenim područjima gdje materijal teče brže nego što ga šupljina matice može kontrolirati.

Uobičajeni uzroci uključuju:

- Nepotrebna sila za držanje praznine koja omogućuje premještanje viška materijala

- "Stručni sustav" za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom za upravljanje sustavom

- Neispravno projektiranje crteža za crtanje ne uspijeva kontrolirati protok materijala

- U slučaju da je materijal pretanak za oblikovanje, potrebno je upotrijebiti:

Dokazana rješenja:

- Povećajte snagu čuvara praznineali pažljivo, jer pretjerana sila uzrokuje pukotine

- Dodajte ili optimizirati crtanje zrnace za ravnotežu materijalnog toka

- U slučaju da se ne provede ispitivanje, ispitivanje se može provesti u skladu s člankom 6. stavkom 2.

- U slučaju da je to potrebno, potrebno je upotrijebiti sustav za upravljanje snagom za držanje u praznom stanju.

Trnavanje

Razpoke se pojavljuju kada napetost na vuci premašuje granice fleksibilnosti materijala, obično u uglovima, dubokim zidovima ili područjima s visokom koncentracijom napona. Prema analizi nedostatka u metalnom pečati, pukotina predstavlja neuspjeh deformacije koji može uzrokovati oštećenje dijelova i ozbiljne probleme s kvalitetom.

Uobičajeni uzroci uključuju:

- U slučaju da se ne primjenjuje presna obrtna oprema, mora se upotrebljavati oprema za obrtnu opremu.

- U slučaju da je to moguće, za svaki proizvod koji se upotrebljava za proizvodnju električne energije, potrebno je upotrijebiti sljedeće parametre:

- Pretrpeno držanje praznine

- Smanjena fleksibilnost materijala ili pogrešan izbor materijala

Dokazana rješenja:

- Povećati radij ugla izbacivanja kako bi se smanjila koncentracija napona

- U slučaju da se ne primjenjuje, u skladu s člankom 6. stavkom 2.

- U slučaju da se upotrebljava u proizvodnji čeličnih vlakana, potrebno je upotrijebiti i druge metode za proizvodnju čeličnih vlakana.

- U slučaju da se ne primjenjuje presjek, potrebno je upotrijebiti i druge metode za utvrđivanje vrijednosti.

Kontrola na Springbacku u oblikovanim dijelovima

Springback frustrira proizvođače odštampanih dijelova čelika više nego gotovo bilo koji drugi nedostatak. Prilikom stvaranja otpuštanja pritiska, pohranjena elastična energija uzrokuje da se materijal djelomično vrati u svoj izvorni oblik ostavljajući vas s dijelovima koji ne odgovaraju specifikacijama.

Prema istraživanje prevencije povratnih bolesti , ovaj problem dramatično se intenzivira kod visokočvrstih čelika. Veća snaga AHSS-a znači veće skladištenje elastične energije tijekom oblikovanja i odgovarajuće agresivnije povratno oslobađanje alata.

Zašto neki materijali više padaju:

- Veći odnos snage na modul skladišti više elastične energije

- Tanji materijali pokazuju izraženiji povratak nego deblji mjerili

- Kompleksne geometrije savijanja stvaraju nepredvidljive obrasce oporavka

U skladu s člankom 4. stavkom 1.

- Prekomjerno savijanje: Namjerno savijanje u oštriji kut, očekujući proljeće natrag na ciljnu dimenziju

- Sastavljanje: Primjenjuje se izuzetno visok pritisak na kompresiju u radijusu savijanja kako bi se smanjili unutarnji napori

- Odšteta: Koristite CAE simulaciju za predviđanje povratka i modifikovati geometrijskom crtežima tako da dijelovi se vrate u ispravni oblik

- Termičko štampanje: U slučaju da se proizvod ne može upotrebljavati za proizvodnju proizvoda iz kategorije proizvoda, potrebno je upotrijebiti i druge metode za proizvodnju proizvoda.

- Optimizacija procesa: Prilagodi sila praznog držišta i vrijeme boravka kako bi se omogućilo opuštanje napona

Uklanjanje grla i površinskih nedostataka

U slučaju da je izlaz iz vozila u skladu s tim standardom, potrebno je utvrditi da je izlaz iz vozila u skladu s tim standardom. Ova pitanja preciznog pečatanja dijelova često se mogu pratiti do stanja alata ili parametara procesa.

Burr formacija

Bore se formiraju kad se rezanjem ne može čistiti materijal, ostavljajući materijal koji je vezan za rubove dijelova. U skladu s vodicima o kvaliteti pečatanja, otvor na rezanju i oštrina alata izravno određuju težinu brdnje.

Rješenja uključuju:

- U slučaju da se ne primjenjuje presjek, potrebno je utvrditi razinu i razinu.

- Čvrsto provjeravajte obrazu svakih 50.000 poteza

- U slučaju da se ne primjenjuje, u slučaju da se ne primjenjuje, potrebno je upotrijebiti i druge metode.

- Za bakrene terminale: prelazak na metode pražnjenja bez praznine

Površinske greške

U slučaju da je proizvod izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno izravno iz

Rješenja uključuju:

- U slučaju da je proizvod na tržištu u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, za proizvod koji je proizveden u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, potrebno je upotrijebiti sljedeće elemente:

- U slučaju da se upotrebljava u obliku ulja za obaranje, upotrebljava se u skladu s člankom 6. stavkom 2.

- Predčisti materijali za uklanjanje prašine, ulja i oksida

- Za aluminijumske dijelove: zamjena metalnih ploča za pritisak alternativnim najlonskim

Referenca za brzo rješavanje problema

Kada se pojave problemi s proizvodnjom, brza dijagnoza štedi satima pokušaja i pogreške. U ovom se popisu navode najčešće nedostatke u stampiranim dijelovima, uz uzroke i korektivne mjere:

| Vrsta nedostatka | Uobičajeni uzroci | Popravni koraci |

|---|---|---|

| Pomačavanje | Niska sila za držanje praznog materijala; prekomjeran omjer povlačenja; loša kontrola protoka materijala | Povećati snagu praznog držišta; dodati crtanje zrna; koristiti korak po korak crtež |

| Trnavanje | Prekomjerna napetost; mali radij matice; visoka sila nositelja praznog materijala; mala fleksibilnost materijala | U slučaju da se ne primjenjuje primjena ovog članka, za HSS-a se primjenjuje sljedeći postupak: |

| Oprugavanje | Svaka vrsta materijala može imati različite karakteristike. | S druge strane, za proizvodnju proizvoda iz poglavlja 94. točka (a) ovog poglavlja ne vrijedi: |

| Oštrice | U slučaju da je proizvodni proizvod u skladu s člankom 77. stavkom 1. | Prilagođivanje prostornine na 8-12% debljine; mlinati umire svakih 50K poteza; fino pražnjenje |

| Pogreške u dimenzijama | Odjeću se može nositi; materijalna povratna sila; problemi s paralelnošću tiskanja; pogreške u pozicioniranju | Dodaj vodila; koristi dizajn kompenzacije za povratak; provjeri kalibraciju tiskara |

| Površinski ogrebotine | U slučaju da je proizvod na tržištu u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, mora se upotrebljavati: | U slučaju da je proizvodnja proizvoda u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, za proizvodnju proizvoda u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, potrebno je upotrijebiti: |

| Nejednakost razrjeđivanja | U slučaju da je proizvodna vrijednost u skladu s člankom 6. stavkom 1. točkom (a) ili (b) ovog članka, potrebno je utvrditi: | Optimizacija rasporeda rebra; lokalno nanosi viskozno mazivo; koristi fleksibilne materijale |

| Uvijanje/iskrivljenje | Nejednakost oslobađanja napona; nepravilna raspodjela snage za pričvršćivanje; akumulacija napona | Dodajte proces oblikovanja; optimizirati raspored uz smjer valjanja; pred-nagibanje strukture |

Prevencija uvijek bolje od ispravljanja

Umjesto da se stalno bore protiv nedostataka, proaktivni proizvođači u svoje procese unose prevenciju:

- Faza projektiranja: U slučaju da se ne primjenjuje sustav za mjerenje, potrebno je utvrditi razinu i razinu uobičajenih problema. U slučaju da se ne može koristiti za ispitivanje, potrebno je uzeti u obzir:

- Kontrola procesa: U skladu s člankom 3. stavkom 1. Izvesti prvi dio pune veličine inspekcije pomoću 3D skenera

- Održavanje alata: Učinite podatke o životu i redovito zamjenjujte opušteno komponente. Primjenom premaza poput TiAlN-a poboljšati otpornost na habanje

- Upravljanje materijalom: U slučaju da se primjenjuje druga metoda, u slučaju da se primjenjuje druga metoda, u slučaju da se primjenjuje druga metoda, u slučaju da se primjenjuje druga metoda, u slučaju da se primjenjuje druga metoda, u slučaju da se primjenjuje druga metoda, u slučaju da se primjenjuje druga metoda, u slučaju da se primjenjuje druga

Razumijevanje tih obrazaca i rješenja za nedostatke pretvara reaktivnu gašenje u proaktivno upravljanje kvalitetom. Međutim, poznavanje uzroka problema samo je dio jednadžbe. Razumijevanje kako ta pitanja kvalitete utječu na troškove projekta pomaže opravdati ulaganje u prevenciju.

Činjenice koje utječu na troškove u projektima za metalno pecanje

Vladali ste prevencijom mana i kontrolom kvalitete, ali evo pitanja koja zadržava profesionalce u nabavi budnim noću: kako točno predvidjeti koliko će projekt pečatiranja zapravo koštati? Razlika između početnih cijena i konačnih računa često uhvati proizvođače na oku, posebno kada se skriveni faktori troškova pojave usred proizvodnje.

Evo stvarnosti: prema analizi troškova industrije, možete dobiti ponudu u rasponu od 0,50 do 5,00 dolara po komadu za naizgled identične pečatirane dijelove i oba dobavljača mogu biti u pravu. Razlika leži u razumijevanju što zapravo pokreće ekonomiju.

Razumijevanje ulaganja u alatke i povrat dobiti

Evo bombe koja iznenađuje većinu kupaca: alat je prvi utjecaj na cijenu proizvodnje metalnog pečenja, ne materijala, ne rada. Svaki prilagođeni crtež predstavlja precizno konstruirano remek-djelo izgrađeno posebno za vašu geometriju dijela.

Što pokreće troškove alata?

- Sljedeći: u slučaju da je proizvodnja proizvoda u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, u skladu s člankom 6. stavkom 1. točkom (a) ovog članka, ne može se upotrebljavati proizvodnja proizvoda u skladu s člankom 6. točkom (a) ovog članka.

- Umire umjerena složenost: $15 000 - $50 000 za dijelove s više savijanja i značajki

- Postupne matrice: 50.000 do 150.000 $ za dijelove velikog obima koji zahtijevaju više stanica

- Složeni strojevi za stampiranje automobila: 100.000 do 500.000 dolara ovisno o složenosti dijela i zahtjevima proizvodnje

Ali evo što uhvati proizvođače na oku: promjene dizajna nakon završetka obrade alata mogu dodati 5.000-15.000 dolara za manje prilagodbe ili 30-50% prvobitnih ulaganja za velike preobrazbe. Prema stručnjacima za stampiranje automobila, zbog ove činjenice potrebno je temeljito provjeriti dizajn i napraviti prototip prije nego što se počne proizvodnja.

Ključni uvid? Alat je fiksni trošak koji se dijeli među sve vaše dijelove. Napravi 1000 dijelova, i taj skupi kovčeg udari svaki dio teško. Napravite 100.000 dijelova, i ulaganje u alat postaje gotovo nevidljivo u vašem izračunu po komadu.

Kako količina utječe na ekonomiju po dijelovima

Kada će stroj za metalno pecanje postati vaš heroj uštede u odnosu na skupu pogrešku? Odgovor leži u razumijevanju praga zapremine gdje se ekonomija pečatanja okreće povoljno.

Razmotrimo sljedeće usporedbe podataka o proizvodnji:

- Dijelovi od metalnog ploča koji koštaju 15 dolara svaki mogu pasti na 3-12 dolara kroz pečatiranje

- Projekti su pokazali smanjenje troškova za 80% s skraćivanjem vremena realizacije s 10 na 4 tjedna

- U skladu s člankom 3. stavkom 2.

Čarobni prag? Analiza industrije sugerira da je štampiranje ekonomično pri oko 10.000 dijelova mjesečno kada se vaša tvornica može jednom postaviti i pustiti da štamparica radi učinkovito. Ispod tog raspona, lasersko sečenje ili CNC obrada bi vam možda bolje služili. iznad toga, vi ste u slatkom mjestu pečatiranja gdje ekonomija stvarno sjaji.

| Godišnja količina | Tipični period isplativosti | Smanjenje troškova po dijelovima | Preporučeni pristup |

|---|---|---|---|

| Manja od 10.000 | Možda se ne vrati | Ograničena ušteda | Razmislite o alternativnim proizvodima |

| 10,000-50,000 | 18-24 mjeseca | 30-50% | Ocenjivanje na temelju složenosti dijelova |

| 50,000-100,000 | 12-18 mjeseci | 50-70% | Snaga za obaranje |

| 100,000+ | 6-12 Mjeseci | 70-80%+ | Idealan za progresivnu investiciju |

Skriveni troškovi koji utječu na proračun projekta

Osim alata i količine, nekoliko faktora tiho uvećava troškove projekta, često uhvatajući proizvođače nepripremljene.

Troškovi materijala i stope otpada

Formula troškova nije samo o cijeni sirovine. Prema stručnjaci za troškove pečatanja u skladu s člankom 3. stavkom 2. točkom (a) Uredbe (EZ) br.

Što to znači praktično:

- Pitanja korištenja materijala: Pametan progresivni dizajn gnijezda dijelove poput zagonetke, ciljajući 75-85% korištenja materijala. Loše rasporedbe troše novac na smeće.

- Volatilitet cijena čelika: Cijene mogu se mijenjati 20-30% na temelju globalnih uvjetagrađivanje 10-15% tampona u proračune

- Odabir materijala: Ugljični čelik ostaje u velikoj mjeri najisplativiji za velike količine pečatiranja; nehrđajući čelik i aluminijum

Sekundarne operacije

Mnogi projekti potcenjuju troškove koji su izvan štampe:

- S druge vrijednosti

- S druge strane, za proizvodnju proizvoda iz poglavlja 9

- S druge površine

- Zahtjevi za inspekciju i dokumentaciju

Evo pametne igre: preciznost u metalnom pečatanju često smanjuje potrebu za dodatnom postprocesiranjem. Ponekad ulaganje u bolje alate unaprijed zapravo štedi novac eliminišući poslove nizvodno.

Zahtjevi tolerancije

Svaki put kad ste steže tolerancije izvan standardnih ± 0.005 "do ± 0.010", tražite složeniju strojeve za pečat, sporije brzine proizvodnje, ili dodatne sekundarne operacije. Prema iskustvima dizajnera alata, ono što je nekada bilo ±0,005" sada je često specificirano kao ±0,002" ili čak ±0,001"svaki korak dramatično povećava složenost i troškove proizvodnje.

Strategije smanjenja troškova koje djeluju

Želite li optimizirati ulaganje u opremu za metalno pecanje? U slučaju da se ne primjenjuje, to se može učiniti na temelju sljedećih načela:

- Pojednostavite geometriju: Kompleksne krivulje i oštri unutarnji uglovi uvećavaju cijene alata. Jednostavan dio geometrije s ravnim rezovima i osnovne savijanja su troškovno učinkoviti prvak

- Optimizirati radij savijanja: Radij savijanja mora biti najmanje jednak debljini materijalaveći radij poboljšava oblikljivost uz smanjenje habanja alata

- Smanji broj karakteristika: Svaka dodatna rupa, otvor ili nagrađeni detalj dodaje složenost i troškove održavanja

- Razmislite o zamjeni materijala: Možeš li koristiti čelik umjesto nehrđajućeg? Standardni mjerilo umjesto prilagođene debljine?

- Povećanje količine narudžbi: Sveobuhvatne narudžbe s planiranim izdanjem optimiziraju troškove i planiranje dobavljača

- Uzmite dobavljače rano: Proizvođači često imaju uvid u mogućnosti smanjenja troškova koje nisu očite iz crtanih projekata

Kada odabrati žbukanje umjesto alternativa

Koristite ovaj okvir za donošenje odluka kako biste utvrdili ima li pečatiranje financijski smisao za vaš projekt:

- Izberite Oštampati kada: Godišnje količine premašuju 50.000 dijelova, dijelovi zahtijevaju višestruke operacije oblikovanja, geometrija počinje kao ravna ploča i možete se obavezati na stabilne dizajne

- Razmislite o alternativama kada: U slučaju da je proizvodnja proizvoda u skladu s člankom 3. stavkom 1. točkom (a) ovog članka, proizvođač mora imati pravo na određivanje vrijednosti proizvoda.

Metalne štamparice mogu smanjiti troškove dijelova za 20% do 80% u usporedbi s drugim proizvodnim procesima za proizvodnju ploča, ali samo ako su ekonomije usklađene s vašim proizvodnim zahtjevima.

Razumijevanje dinamike troškova pretvara štampiranje iz misterioznog troškova u stratešku proizvodnu odluku. Međutim, postizanje tih ušteda troškova zahtijeva održavanje dosljedne kvalitete tijekom cijele proizvodnje, što nas dovodi do standarda kontrole kvalitete i inspekcije koji štite i vaše ulaganje i vaš ugled.

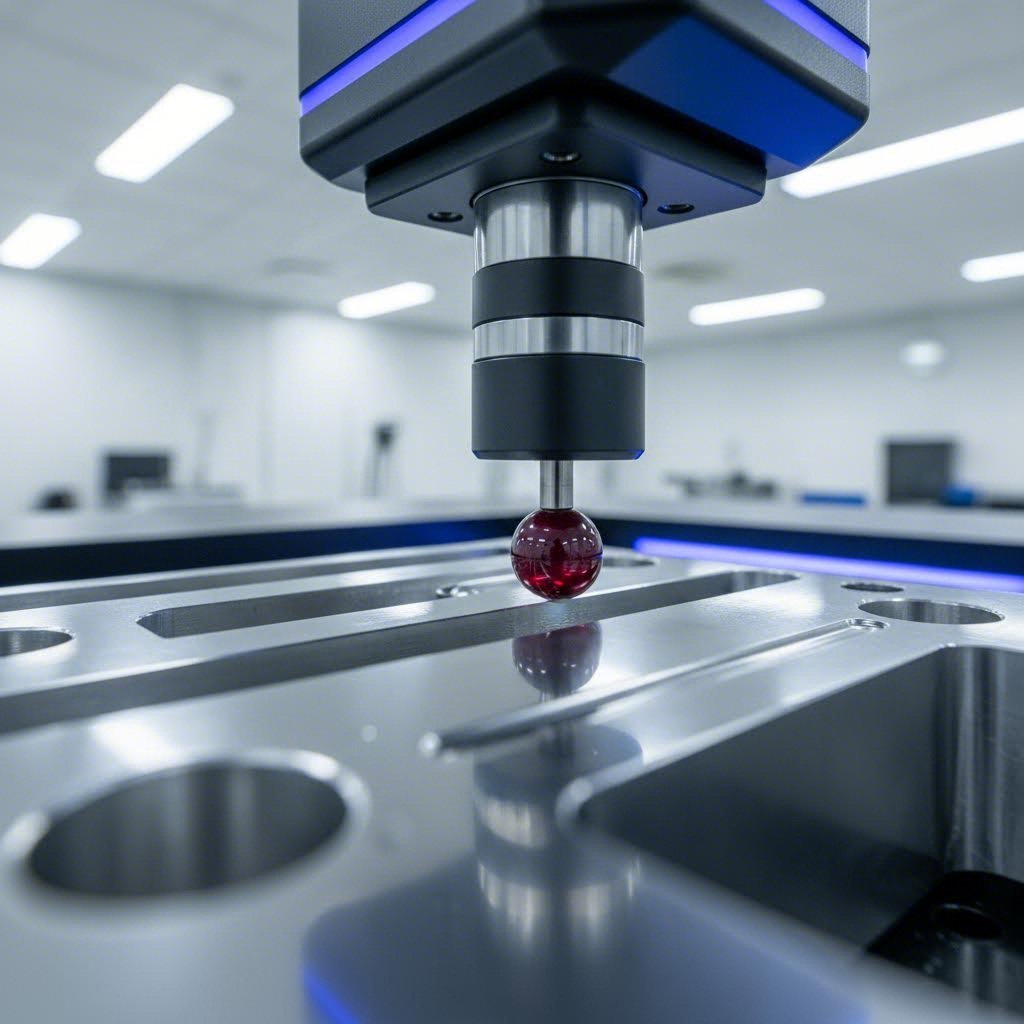

Standardi kontrole kvalitete i inspekcije

Optimizirali ste troškove, dizajnirali robusne alate i odabrali savršen materijal, ali kako dokazati da svaki pečat ispunjava specifikacije? U operacijama preciznog pečatanja, kontrola kvalitete nije opcijska; to je razlika između uspješnih OEM partnerstava i skupih povlačenja. Prema stručnjacima iz industrije, osiguranje kvalitete u metalnom pečatanju osigurava visoku preciznost i pouzdanost, posebno za industrije koje zahtijevaju točne specifikacije kao što su automobilski, zrakoplovni i medicinski sektor.

Razmotrićemo sustave kvalitete koji odvajaju proizvođače svjetske klase od onih koji se stalno bore protiv pritužbi kupaca.

Sistemi za praćenje kvalitete u postupku

Čekajući dok dijelovi ne stignu do konačne inspekcije da bi otkrili probleme? To je najskuplji pristup koji se može zamisliti. Moderne precizne operacije pečatanja metala uključuju provjeru kvalitete tijekom cijele proizvodnje, a problemi se otkrivaju u sekundi, a ne nakon što se na stotine tisuća kvarnih dijelova nabrani.

Tehnologije praćenja u stvarnom vremenu:

- Analiza potpisa tonaže: Snimci za kontrolu snage pritiska tijekom svakog udarca, otkrivajući promjene koje ukazuju na nošenje alata, neslaganje materijala ili probleme s hranjenjem

- Senzori unutar alata: Otkrivanje nepravilnosti, dvostruko prazno i zadržavanje sluzice prije nego što uzrokuju oštećenje ili defekte dijelova

- Statistička kontrola procesa (SPC): Prema stručnjacima za osiguranje kvalitete, SPC uključuje prikupljanje i analizu podataka kako bi se predvidjeli trendovi i osigurali da procesi ostanu unutar unaprijed definiranih granica

- Optički vizualni sustavi: U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, za proizvodnju proizvoda za koje se primjenjuje ovaj članak, proizvođač mora imati:

Zašto je praćenje procesa toliko važno? Razmislite o ovome: jedan kvar u zrakoplovnoj komponenti može izazvati povlačenje koji košta milijune. U slučaju anomalija, proizvođači ih odmah otkriju i tako sprečavaju da se nedostaci dobiju u skupoj procesnoj fazi ili, što je još gore, da se dođu do kupaca.

Metode provjere dimenzija

Kako potvrditi da dijelovi za metalno pecanje odgovaraju njihovim specifikacijama? Odgovor ovisi o vašim zahtjevima za preciznošću, količinama proizvodnje i složenosti dijelova.

S druge strane, za uređaje za mjerenje koordinata (CMM)

U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, za sve proizvode koji se upotrebljavaju u proizvodnji, za koje se primjenjuje ovaj članak, primjenjuje se sljedeći standard: Prema vodičima o kvaliteti preciznog pečatanja, ovi sofisticirani instrumenti snimaju trodimenzionalne mjere s točkinjama koje dosežu mikrometre, pružajući sveobuhvatnu geometrijsku analizu uključujući ravnost, pravougaznost, koncentričnost i odstupanja profila.

Proces mjerenja započinje pravilnim pričvršćivanjem predmeta za obradu, a zatim sustavnim istraživanjem kritičnih značajki prema unaprijed određenim planovima inspekcije. U skladu s člankom 3. stavkom 1. točkom (a) ovog članka, za sve proizvode koji sadrže u sebi materijal koji se upotrebljava za proizvodnju električne energije, za koje se primjenjuje točka (b) ovog članka, za koje se primjenjuje točka (c) ovog članka, za koje se primjenjuje točka (d

Uređenje za uzimanje/izuzimanje

Za operacije preciznog pečatanja metala u kojima bi CMM ispitivanje stvorilo uska grla, posebni mjeritelji za odlazak/ne-odlazak omogućuju brzu provjeru na proizvodnom podu. U ovom slučaju, za određene komponente, potrebno je utvrditi određene vrijednosti.

U slučaju da je to potrebno, provjerava se:

- Lasersko skeniranje: Stvara precizne 3D modele tako što snima detaljne informacije o obliku i položaju

- Optički komparatori: Profili povećanih dijelova za vizualno usporedbu s toleriranim preklapanjima

- S obzirom na to da su u skladu s člankom 73. stavkom 1. U slučaju da je to potrebno za određivanje površine, mjeriti se moraju parametri Ra, Rz i drugi parametri gruboće.

- Testiranje tvrdoće: Metode Rockwell, Brinell i Vickers provjeravaju svojstva materijala koja utječu na performanse dijelova

Osnovne kontrole kvalitete

U skladu s člankom 3. stavkom 2. točkom (a) ovog članka, proizvođač može upotrebljavati:

- Inspekcija ulaznih materijala: U slučaju da se ne primjenjuje presjek, ispitni sustav mora biti u skladu s člankom 6. stavkom 3.

- Odobrenje prvog komada: U slučaju da je proizvodnja u skladu s ovom Uredbom, to se može učiniti na temelju odgovarajućih tehničkih standarda.

- Uzorci tijekom postupka: U slučaju da se u slučaju izloženosti za uzorkovanje primjenjuje metoda za uzorkovanje, potrebno je utvrditi broj uzoraka.

- Sljedeći članak U slučaju da se radi o proizvodima koji se koriste za proizvodnju proizvoda, potrebno je provjeriti da li su proizvodi koji se koriste za proizvodnju proizvoda u skladu s ovom Uredbom u skladu s člankom 2. stavkom 1.

- U slučaju da se ne može utvrditi da je to moguće, provjera se provodi. Inspekcija između sekundarnih operacija sprečava da se oštećene dijelove troši na skupu naknadnu obradu

- Konačna inspekcija: 100% inspekcija kritičnih značajki ili statističko uzorkovanje za stabilne procese visokog kapaciteta

- Pregled dokumentacije: Izvješće o usklađenosti i evidencije o sljedivosti prije pošiljke

Izvršenje industrijskih standarda za certificiranje

Pri snabdevanju glavnih proizvođača automobila komponentama za metalno žigosanje, zahtjevi za sertifikacijom nisu prijedlozi - oni su obvezni kriteriji koji određuju prihvatljivost dobavljača.

ISO 9001: Osnova

ISO 9001 certifikat pruža okvir kojim se osigurava da proizvodi ispunjavaju globalne zahtjeve kvalitete. Prema stručnjacima za upravljanje kvalitetom, ova sertifikacija zahtijeva strogu dokumentaciju i reviziju, osiguravajući da se svaki dio procesa obračunava. Kao što kažu, "Ako nije dokumentirano, nije učinjeno".

IATF 16949: Standardizacija za automobilsku industriju

Za automobile, IATF 16949 sertifikacija značajno povećava zahtjeve kvalitete. Ovaj standard, koji je prvobitno sastavila Međunarodna automobilska radna skupina, usklađuje programe certificiranja u globalnoj automobilskoj industriji. Prema Svaka vrsta proizvoda , certifikat se usredotočuje na tri glavna cilja:

- Poboljšanje kvalitete proizvoda i dosljednosti, kao i proizvodnih procesa koji stoje iza njih

- Uvođenje "izbornog dobavljača" među vodećim proizvođačima automobila kroz dokazano odgovornost

- Svrha je da se osiguraju usklađenost s standardima ISO-a za sveobuhvatno upravljanje kvalitetom.

Većina literature IATF 16949 usmjerena je na prevenciju mana i minimiziranje varijanse proizvodnje, savršeno usklađene s načelima štednje proizvodnje koja smanjuju otpad i otpad.

Što znači certificiranje za vaše projekte

Rad s certificiranim dobavljačima smanjuje rizik u visoko preciznim aplikacijama. Proizvođači koji dokazuju certificiranje IATF 16949 s dokazanim mjerama kvalitete 93% stopa odobrenja za prvi prolaz dati povjerenje da će dijelovi ispunjavati stroge zahtjeve OEM-a bez skupih iteracija.

Osiguranje kvalitete u metalnom pečatanju je više od ispunjavanja standarda, već i njihovog prevazilaženja, osiguravajući da svaki pečatan komad predstavlja dokaz preciznosti i pouzdanosti.

Ulaganje u robusne sustave kvalitete isplati se više od zadovoljstva kupaca. U slučaju da se ne otkriju nedostatci nakon što su se pojavili, proizvođači smanjuju otpad, smanjuju prepravljanje i održavaju proizvodnu učinkovitost koja čini štampiranje ekonomičnim. To sveobuhvatno pristupanjeod praćenja tijekom procesa do konačne certifikacijepostavlja dobavljače preciznog pečatiranja kao pouzdane partnere, a ne kao prodavače robnih proizvoda.

Često postavljana pitanja o proizvodnji metalnih pečata

1. Koje su 7 koraka u postupku kovanja?

U skladu s člankom 3. stavkom 1. stavkom 2. točkom (a) Uredbe (EZ) br. 765/2008 Komisija je odlučila da se odredi da se za proizvodnju proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvodnji proizvoda koji se upotrebljavaju u proizvod Svaka faza uključuje posebne kontrole kvalitete kako bi se osiguralo da dijelovi ispunjavaju specifikacije prije nego što napreduju.

2. - Što? Koje su četiri vrste metalnog pečenja?

Četiri primarne vrste metalnog pečatanja su progresivno pečatanje s pomoću stampe (više operacija u jednom pečatu s napredovanjem trake), transferno pečatanje s pomoću stampe (nezavisne stanice s mehaničkim prijenosom dijelova), duboko pečatanje (stvaranje oblika Progresivno pecanje odgovara manjim dijelovima velikog zapremina, dok transferno pecanje odgovara većim dijelovima. Duboko crtanje rukovodi cilindričnim geometrijama, a mikrodrma postiže tolerancije do ± 0,001 inča za minijaturne aplikacije.

3. Slijedi sljedeće: Kako se to radi?

Metalni pečat je proizvodni proces hladnog oblikovanja koji pretvara ravne ploče metala u precizno oblikovane komponente pomoću kontrolirane primjene sile. Strojovi i strojevi za tiskanje rade zajedno kako bi se metal rezao, savijao i formirao bez topljenja, što razlikuje stampiranje od lijanja ili obrade. Proces uključuje devet osnovnih operacija: pražnjenje, udaranje, kovanje, savijanje, flansiranje, istezanje, nagrađivanje, zakrpanje i rupu. Svaka operacija odnosi se na specifične zahtjeve za oblikovanje, s tolerancijama u rasponu od ± 0,01 mm za kovljenje do ± 1 ° za operacije savijanja.

4. - Što? Kako odabrati pravi tip štampača za metalno pecanje?

Izbor štampača ovisi o brzini proizvodnje, zahtjevima za snagom i geometriji dijela. Mehaničke strojevi za tiskanje pružaju najveće brzine (do 1.400+ SPM) za visokokvalitetne ravne dijelove, ali postižu punu tonažu samo u blizini donjeg mrtvog središta. Hidraulički strojevi pružaju punu snagu u bilo kojoj poziciji udarca, što ih čini idealnim za duboko crtanje i složene oblike koje zahtijevaju vrijeme boravka. Servo-presovi kombiniraju mehaničku brzinu s hidrauličkom fleksibilnošću kroz programirane profile udarca, iako s većom početnom ulaganjem. Prilikom izbora tehnike za tiskanje, razmotrite dubinu, čvrstoću materijala, količinu proizvodnje i zahtjeve za tolerancijom.