Procjena troškova automobilske žigoske proizvodnje: formule, raspodjele i ROI

KRATKO

Procjena troškova kaljenja u automobilskoj industriji u osnovi ovisi o ravnoteži između visokih početnih ulaganja u alate ($5.000–$100.000+) po komadu . Osnovna formula procjene glasi: Ukupni trošak = Fiksni troškovi (dizajn + alati + postavljanje) + (varijabilni trošak/jedinica × količina) za projekte u automobilskoj industriji s više od 10.000 jedinica godišnje, ulaganje u složene progresivne kalupe obično rezultira najnižim ukupnim troškovima vlasništva (TCO), jer drastično smanjuje vrijeme ciklusa i radne troškove. Točno planiranje budžeta zahtijeva detaljnu analizu iskorištenja materijala (poredani raspored), tona presa (satne stope strojeva) i stopa povrata otpada.

Anatomija troškova kaljenja: Fiksni naspram varijabilnih

U proizvodnji automobila, procjena troškova je vježba amortizacije. Za razliku od procesa s niskom proizvodnjom poput laserne rezanja ili CNC obrade gdje se troškovi po jedinici relativno ne mijenjaju, kaljenje slijedi asimptotsku krivulju gdje se trošak po dijelu naglo smanjuje kako volumen proizvodnje raste. Razumijevanje ovoga zahtijeva podjelu proračuna na dva odvojena dijela: fiksna kapitalna ulaganja i varijabilne troškove proizvodnje.

Fiksni troškovi ("Potopljeno" ulaganje)

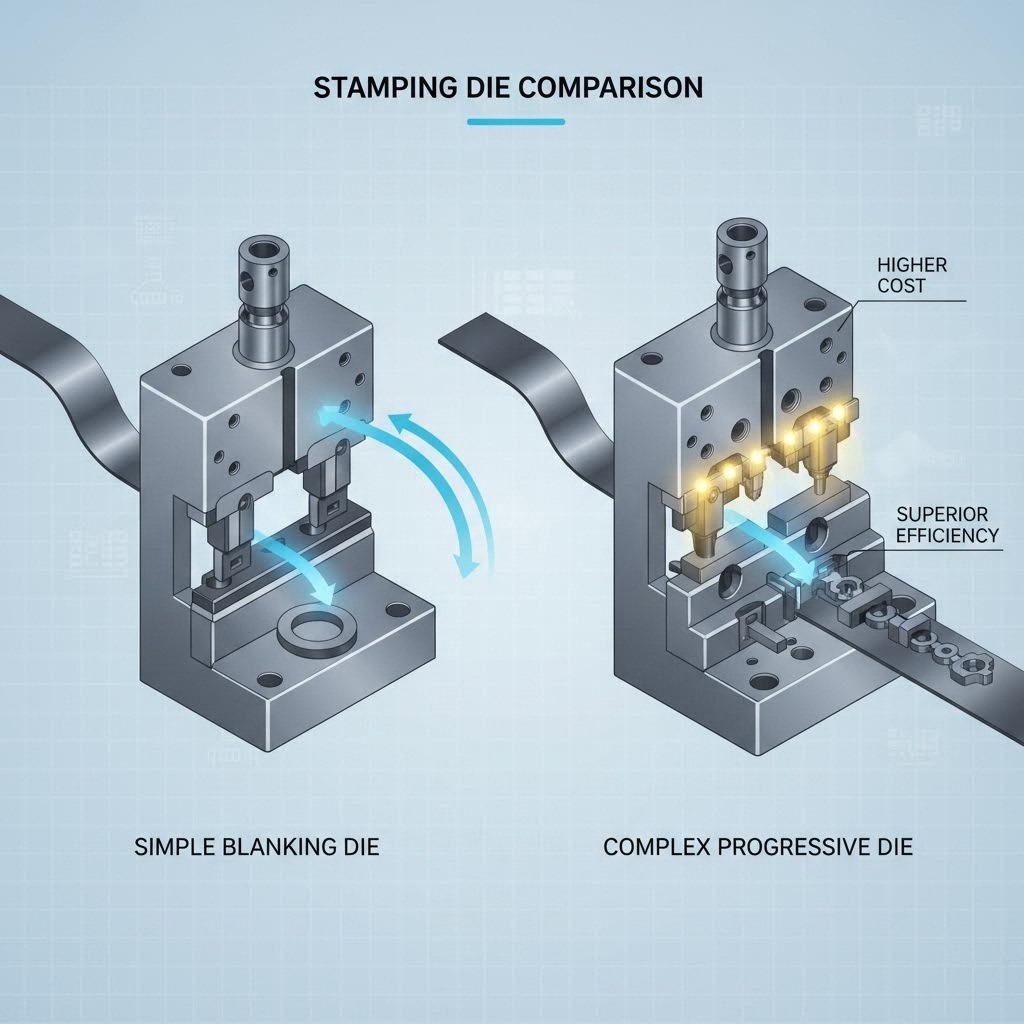

Najveća prepreka za ulazak su alati. Prilagođeni kalup je precizijski izrađena imovina, često izrađena od kaljenog alatnog čelika kako bi izdržao milijune udarnih ciklusa. Troškovi izrade alata mogu jako varirati , od otprilike 5.000 USD za jednostavne izrezivače do više od 100.000 USD za složene progresivne kalupe s više stanica za oblikovanje. Ova kategorija uključuje i satnice inženjerskog dizajna, sklop kalupa te početnu fazu "probne izrade" tijekom koje se alat kalibrira. Iako je ovaj početni iznos visok, kvalitetni kalupi — poput onih jamčenih za 1 milijun udaraca —učinkovito ograničavate troškove alata za cijeli vijek trajanja projekta.

Varijabilni troškovi (stalna stopa)

Nakon izrade kalupa, preuzima "cijena po komadu". To uključuje sirovine (zavojnice čelika/aluminija), satne stope strojeva (na temelju tonaže preše i potrošnje energije), radnu snagu i opće troškove. Za prešu od 100 tona koja radi s 60 udaraca u minuti, trošak rada po dijelu je zanemariv u usporedbi s troškom materijala. Strateški cilj procjene troškova utiskivanja je utvrditi prag količine — obično oko 10.000 do 20.000 komada — gdje učinkovitost progresivnog kalupa nadoknađuje njegovu veliku početnu cijenu.

Korak po korak formula za procjenu troškova

Kako bi se napredovalo od grubih procjena, inženjeri koriste strukturirani proračun. Iako softver poput AutoForm može automatizirati ovo za složene geometrije, ručna procjena slijedi ovu logiku:

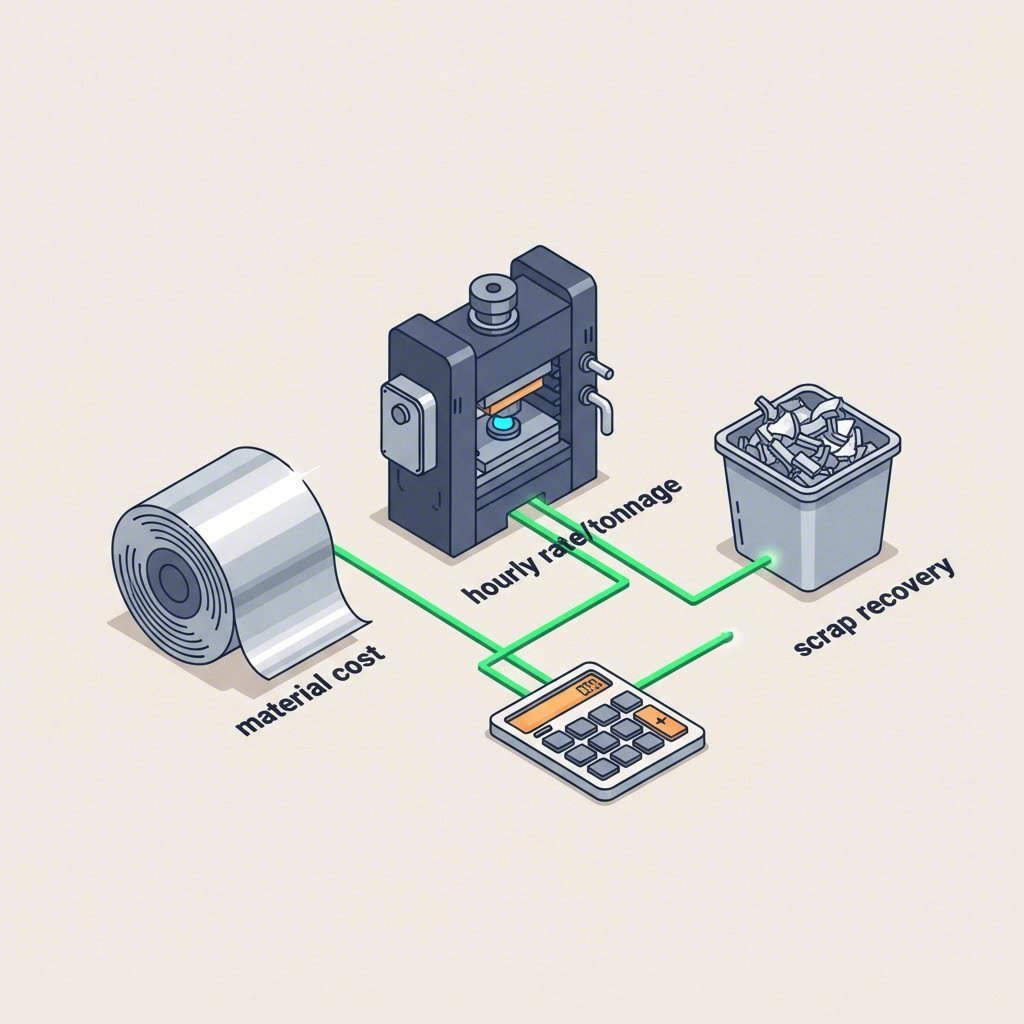

1. Izračunajte neto trošak materijala

Automobilska žiga je intenzivna u potrošnji materijala. Formula počinje s veličinom sirovog lima (duljina × širina × debljina × gustoća).

Trošak materijala = (bruto težina × cijena materijala/kg) - (težina otpada × vrijednost otpada/kg)

Imajte na umu da "bruto težina" uključuje inženjerski otpad — kostur metala koji ostaje nakon što se dio izbije. Učinkovito smještanje dijelova na list može smanjiti ovaj otpad, ali neki otpad je neizbježan.

2. Odredite satnu stopu stroja

Prese se klasificiraju prema nosivosti (sili) i veličini postelje. Presa od 600 tona ima veću satnu stopu od presa od 100 tona zbog potrošnje energije i amortizacije.

Trošak stroja = (satna stopa ÷ udaraca po satu) × (1 ÷ faktor učinkovitosti)

Učinkovitost nikada nije 100%; uključite promjene zavojnica, intervale održavanja i nenamjerna prostoja (obično 80-85% OEE-a).

3. Amortizacija alata

Raspodijelite fiksne troškove na očekivani vijek proizvodnje.

Trošak alata po komadu = ukupna ulaganja u kalupe ÷ ukupni volumen tijekom vijeka trajanja

Ako progresivna matrica košta 80.000 USD, ali proizvede 500.000 dijelova tijekom pet godina, dodatni trošak alata iznosi samo 0,16 USD po dijelu. Nasuprot tome, za seriju od samo 5.000 dijelova, ista matrica dodaje 16,00 USD po dijelu, što vjerojatno čini projekt neizvodivim.

Čimbenici materijala i procesa

Dizajnerske odluke donesene u ranim fazama inženjeringa djeluju kao množitelji konačne cijene. Odnos između složenosti dijela i cijene nije linearan; on je eksponencijalan. Naizgled manja promjena tolerancije može prouzročiti prijelaz sa standardne mehaničke prese na visoko preciznu servo presu ili zahtijevati skupa sekundarna postupanja.

Odabir i iskorištenje materijala

Sirovi materijal često čini 60-70% varijabilne cijene pojedinog dijela. Iako visokovrijedni čelik (HSS) ili aluminij smanjuju težinu vozila, često zahtijevaju veće i skuplje prese kako bi se oblikovali bez pucanja. Dalje, učinkovitost »nestinga« je ključna. Dijelovi dizajnirani s nepravilnim oblicima koji se loše povezuju na traci metala stvaraju prekomjernu otpadnu masu. Simulacijska tehnologija često se koristi za optimizaciju oblika polaznih komada prije nego što se fizički alat ikada izradi, što štedi postotne točke koje se kod serije velike proizvodnje prevedu u milijune dolara.

Složenost i DFM (projektiranje za proizvodnost)

Svaka značajka na dijelu zahtijeva odgovarajuću stanicu u matrici. Jednostavni nosač može zahtijevati tri stanice: probijanje, savijanje, rezanje. Složeni kućište za automobil može zahtijevati dvadeset. Pametne smjernice za DFM mogu znatno smanjiti ove troškove:

- Polumjer savijanja: Pridržavajte se standardnih polumjera savijanja (obično 1x debljine materijala) kako biste spriječili pucanje bez skupog termičkog obrade.

- Razmak rubova: Održavajte rupe na udaljenosti od najmanje 2x debljine materijala od rubova kako biste spriječili deformaciju, što inače zahtijeva sporiji proces ili složeno pomoćno alatiranje.

- Tolerancije: Izbjegavajte zadane vrlo uske tolerancije (npr. +/- 0,001") tamo gdje funkcionalno nisu kritične. Standardne tolerancije kaljenja (+/- 0,005" do 0,010") mnogo su jeftinije za održavanje od preciznih tolerancija obrade.

Skryveni troškovi i čimbenici rizika

Prekoračenje budžeta u automobilskom žigosanju rijetko potječe od cijene čelika; umjesto toga, dolazi od 'nevidljivih' operativnih stvarnosti. Prilikom izrade procjene, morate uzeti u obzir pomoćnu infrastrukturu koja osigurava da dio zaista zadovoljava standarde proizvođača opreme.

Kontrola kvalitete i certifikati

Automobilske komponente zahtijevaju strogu validaciju, koja često uključuje PPAP (Postupak odobravanja proizvodnih dijelova) razine 1-5. Ova dokumentacija nije besplatna; potrebni su ispitni uređaji, vrijeme CMM-a i inženjerski sati. Štoviše, odabir dobavljača bez odgovarajućih certifikata može dovesti do skupih povrata ili kvarova kvalitete kasnije. Suradnja s proizvođačem koji premošćuje jaz između izrade prototipa i masovne proizvodnje ključna je za upravljanje rizicima.

Na primjer, Shaoyi Metal Technology koristi preciznost certificiranu prema IATF 16949 i sposobnosti preša do 600 tona za isporuku ključnih komponenti poput ručica upravljača i potkonstrukcija. Njihova sposobnost obrade brzog izrade prototipova (npr. 50 dijelova u pet dana) i proizvodnje velikih serija osigurava stabilan model troškova pri povećanju obujma, bez potrebe za promjenom dobavljača i ponovnom kvalifikacijom alata.

Održavanje i logistika

Alati ne traju vječno. Točna procjena uključuje rezervu za „održavanje alata“ — obično 2–5% troškova alata godišnje — za oštrenje matrica i zamjenu istrošenih dijelova alata. Na kraju, razmislite o logistici. Iako je alat iz inozemstva možda za 30% jeftiniji na prvi pogled, trošak transporta teških čeličnih alata, mogući zastoji na luci i nemogućnost brzog otklanjanja tehničkih izmjena mogu poništiti početne uštede. Ukupna nabavna cijena (TLC) jedina je mjerljiva veličina koja je važna.

Zaključak

Precizna procjena troškova automobilske žigoske proizvodnje višedimenzionalni je zadatak koji ide daleko izvan cijene po kilogramu čelika. Zahtijeva strateški pogled na cijeli životni ciklus proizvoda — od amortizacije alata u vrijednosti od 100.000 USD do mikro-optimizacije vremena ciklusa i stopa otpada. Korištenjem podataka iz simulacija, pridržavanjem načela dizajniranja za proizvodnost i odabirom partnera s odgovarajućim kapacitetima i certifikatima, inženjeri mogu transformirati žigosku proizvodnju iz troškovnog centra u konkurentsku prednost. Najniža cijena po komadu često je iluzija; najniži ukupni trošak posjedovanja je stvarni cilj.

Često postavljana pitanja

1. Je li metalno žigosanje skuplje u usporedbi s CNC obradom?

Za male količine (ispod 1.000 jedinica), kaljenje je općenito skuplje zbog visokih početnih troškova alata (5.000 USD+). Međutim, za velike serije (10.000+ jedinica), kaljenje postaje znatno jeftinije od CNC obrade jer se vrijeme ciklusa po komadu mjeri u sekundama, a ne u minutama, a trošak rada raspoređuje se na mnogo veću količinu.

2. Koja je standardna formula za procjenu troškova kaljenja?

Standardna formula glasi: Ukupni trošak = Ulaganje u alate + (Trošak materijala + Trošak obrade) × Količina . Trošak obrade izračunava se dijeljenjem satne stope preše s brzinom proizvodnje (komada po satu). Trošak materijala mora uzeti u obzir bruto težinu sirovog komada umanjen za otpadnu vrijednost povratnog metala.

3. Što znači jamstvo kalupa za "1 milijun udaraca" za potrebe procjene?

Jamstvo od "milijun udaraca" znači da je alat izrađen od visokokvalitetnog kaljenog čelika (poput karbida ili D2) i projektiran tako da proizvede milijun komada prije nego što zahtijeva veliki popravak ili zamjenu. Za procjenu troškova, ovo vam omogućuje amorizaciju troškova alata tijekom vrlo dugog vijeka trajanja, efektivno smanjujući dodijeljeni trošak alata po jedinici na zanemariv iznos kod serija velike proizvodnje.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —