फॉस्फेटिंग क्या है? प्रकार, प्रत्येक का उपयोग कब करें, और क्यों

फॉस्फेटिंग क्या है और इसका उपयोग क्यों करें?

धातु परिष्करण में फॉस्फेटिंग का क्या अर्थ है

क्या आपने कभी सोचा है कि कुछ कार के पुर्जे अधिक समय तक क्यों चलते हैं, या कुछ धातु सतहों पर पेंट क्यों बेहतर चिपकती है? उत्तर अक्सर एक प्रक्रिया में छिपा होता है जिसे कहा जाता है फॉस्फेटिंग सरल शब्दों में कहें, फॉस्फेटिंग एक रासायनिक रूपांतरण उपचार है जो कार्बन स्टील या कम-मिश्र इस्पात जैसी धातु की सबसे बाहरी परत को एक घनिष्ठ रूप से बंधित, क्रिस्टलीय फॉस्फेट कोटिंग यह परत एक पेंट या धातु की प्लेटिंग नहीं है। इसके बजाय, यह एक रासायनिक प्रतिक्रिया द्वारा निर्मित एक नई सतह है, जिसका उद्देश्य ऑटोमोटिव, फास्टनर, उपकरण और ऑयलफील्ड उपकरण जैसे उद्योगों में जंग रोधी क्षमता, पेंट चिपकाव और स्नेहकता में सुधार करना है।

फॉस्फेट रूपांतरण कोटिंग कैसे बनती है

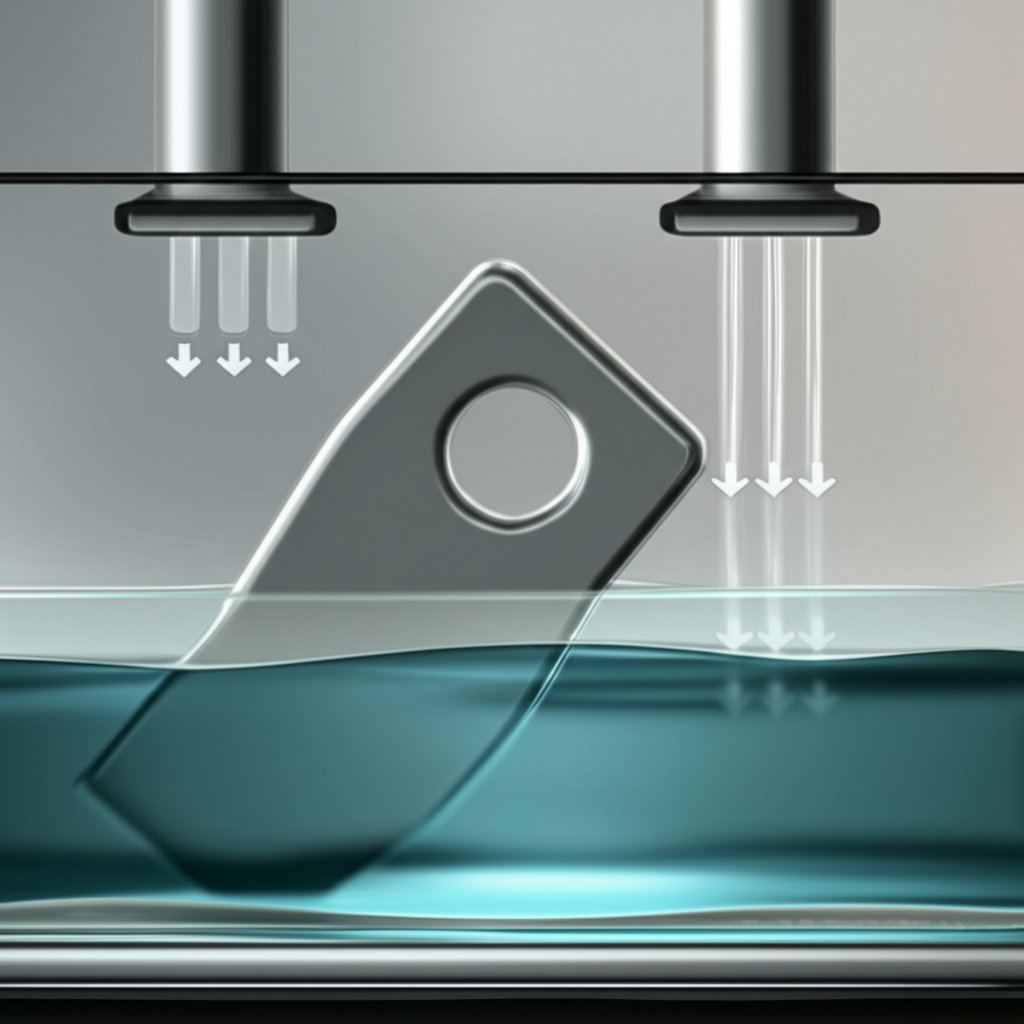

जटिल लग रहा है? कल्पना करें कि आप फॉस्फोरिक एसिड और जस्ता, लोहा या मैंगनीज जैसे धातु आयनों युक्त एक विशेष स्नान में एक धातु के भाग को डुबो रहे हैं। अम्ल धीरे-धीरे धातु के साथ प्रतिक्रिया करता है, और जैसे-जैसे प्रतिक्रिया आगे बढ़ती है, फॉस्फेट क्रिस्टल बनते हैं और सतह पर स्थिर हो जाते हैं, एक समान, सूक्ष्म क्रिस्टलीय परत बनाते हैं जिसे कहा जाता है फॉस्फेट रूपांतरण कोटिंग । इस प्रक्रिया को कभी-कभी फॉस्फेटीकरण भी कहा जाता है, और आधार धातु और वांछित प्रदर्शन परिणाम के आधार पर इसे सावधानीपूर्वक ढाला जाता है। उदाहरण के लिए, जबकि इस्पात सबसे आम आधार है, विशेष रसायन एल्यूमीनियम या जस्ता-लेपित इस्पात पर भी फॉस्फेटीकरण की अनुमति देते हैं (स्रोत) .

लाभ और अंतर्निहित व्यापार-ऑफ

निर्माता अन्य प्रीट्रीटमेंट की तुलना में फॉस्फेटिंग क्यों चुनते हैं? गुणवत्तापूर्ण फॉस्फेट फिनिश के साथ आप जो देखेंगे, उसकी एक संक्षिप्त सूची यह है:

- पेंट चिपकने में काफी सुधार—पेंट बेहतर चिपकता है और लंबे समय तक चलता है

- कोटिंग्स के तहत संक्षारण प्रतिरोध—धातु को जंग और पर्यावरणीय क्षति से सुरक्षित रखता है

- गैलिंग और क्षरण में कमी—खासकर फास्टनर्स, गियर और फॉर्म्ड पार्ट्स के लिए महत्वपूर्ण

- सतह सक्रियण में स्थिरता—डाउनस्ट्रीम प्रक्रियाओं में कोटिंग की एकरूपता सुनिश्चित करता है

फॉस्फेटिंग को अक्सर इसकी लागत प्रभावशीलता, विश्वसनीयता और आगे की कोटिंग या स्नेहक के आधार के रूप में सुसंगत परिणाम प्रदान करने की क्षमता के कारण चुना जाता है। हालाँकि, यह याद रखना महत्वपूर्ण है कि कठोर वातावरण में फॉस्फेट रूपांतरण कोटिंग अकेले पूर्ण बैरियर कोटिंग का विकल्प नहीं है। इसकी सुरक्षात्मक शक्ति सही सफाई, बाथ नियंत्रण और उपचार के बाद पर निर्भर करती है। इनके बिना, यहां तक कि सबसे अच्छी फॉस्फेट फिनिश भी अपेक्षाओं पर खरी नहीं उतर सकती है।

प्रीट्रीटमेंट के बीच फॉस्फेटिंग का स्थान

पेंट या प्लाटिंग के विपरीत, फॉस्फेटिंग एक आधारभूत रूपांतरण चरण है—अक्सर पेंटिंग, पाउडर कोटिंग या ऑयलिंग से पहले क्रम में पहला। इसकी मूल्यांकन विशेष रूप से ऑटोमोटिव निर्माण में की जाती है, जहाँ यह बॉडी पैनल और फास्टनर को संक्षारण से बचाने में सहायता करता है, और मशीनरी या ऑयलफील्ड के भागों में जहाँ लुब्रिकिटी और वियर-इन महत्वपूर्ण होते हैं। एल्युमीनियम और जस्ता-लेपित इस्पात के लिए विशेष संस्करण मौजूद हैं, लेकिन अधिकांश अनुप्रयोग स्टील और लौह आधारों पर केंद्रित होते हैं।

फॉस्फेटिंग एक आधारभूत रूपांतरण चरण है जो बाद की कोटिंग्स को बेहतर ढंग से काम करने, लंबे समय तक चलने और अधिक सुसंगत तरीके से लागू होने में सक्षम बनाता है।

संक्षेप में, यदि आप मूल्यांकन कर रहे हैं फॉस्फेटिंग क्या है अपनी अगली परियोजना के लिए, इसे एक रणनीतिक सतह उपचार के रूप में सोचें जो पेंट्स, स्नेहकों और यहां तक कि खुले धातु भागों के लिए बेहतर प्रदर्शन को सक्षम करता है। अगले खंड आपको प्रमुख फॉस्फेट प्रकारों, चरण-दर-चरण प्रक्रिया नियंत्रण, गुणवत्ता आश्वासन टेम्पलेट्स, समस्या निवारण और स्पष्ट चयन सलाह के माध्यम से मार्गदर्शन करेंगे—ताकि आप अपनी आवश्यकताओं के अनुरूप सही फॉस्फेट रूपांतरण चुन सकें।

फॉस्फेटिंग प्रक्रिया कैसे काम करती है

सतह तैयारी की मूल बातें

जब आप एक आधुनिक फॉस्फेटिंग संयंत्र में प्रवेश करते हैं, तो कार्यप्रवाह उच्च-तकनीकी लग सकता है, लेकिन मूल चरण अभी भी व्यावहारिक और पद्धतिपूर्वक होते हैं। सतह तैयारी इतनी महत्वपूर्ण क्यों है? क्योंकि किसी भी इस्पात पर फॉस्फेट कोटिंग का प्रदर्शन सबसे पहले यह निर्भर करता है कि सतह कितनी साफ और सक्रिय है। कल्पना करें कि तेल युक्त, धूल भरी धातु पर पेंट करने की कोशिश कर रहे हैं—परिष्करण बस नहीं चिपकेगा। इसीलिए हर सफल फॉस्फेटिंग प्रक्रिया सख्त सफाई और निरीक्षण के साथ शुरू होती है।

- आगमन निरीक्षण और मैल की पहचान: तेल, जंग या अन्य मैल के लिए भागों की जांच की जाती है। इससे सही सफाई विधि के चयन में मदद मिलती है और यह सुनिश्चित होता है कि प्रत्येक बैच के लिए प्रक्रिया उपयुक्त हो।

- यांत्रिक या रासायनिक सफाई: जटिल मिट्टी को हटाने के लिए आगे बढ़ने से पहले ब्लास्टिंग या विशेष डिटर्जेंट की आवश्यकता हो सकती है।

- क्षारीय डिग्रीसिंग: एक गर्म, क्षारीय स्नान ग्रीस और दुकान के तेल को हटा देता है। यह सुसंगत फॉस्फेटीकरण परिणाम (स्रोत) .

- पानी से कुल्ला: कुल्ला बचे हुए सफाई उत्पादों को हटा देता है, जिससे बाद के चरणों में अवांछित प्रतिक्रियाओं को रोका जा सके।

- सक्रियण (यदि उपयोग किया जाता है): कुछ प्रक्रियाओं में बारीक, समान फॉस्फेट क्रिस्टल को बढ़ावा देने के लिए प्री-ट्रीटमेंट का उपयोग किया जाता है—खासकर जटिल आकृति वाले भागों के लिए यह महत्वपूर्ण है।

रूपांतरण चरण का अवलोकन

- फॉस्फेटिंग अनुप्रयोग (डुबोना या स्प्रे): यहाँ मुख्य रासायनिक प्रतिक्रिया होती है। भागों को या तो फॉस्फेटिंग घोल—जिसमें लौह, जस्ता या मैंगनीज यौगिक होते हैं—में डुबोया जाता है या छिड़काव किया जाता है। डुबोने और स्प्रे के बीच चयन भाग की ज्यामिति, उत्पादन पैमाने और प्रकार पर निर्भर करता है फॉस्फेट उपचार अभीष्ट जस्ता फॉस्फेटिंग के लिए अक्सर स्प्रे लाइनों के माध्यम से ऑटोमोटिव बॉडी के लिए उपयोग किया जाता है, जबकि भारी उपकरण वाले भागों को अधिक मजबूत फिनिश के लिए डुबोना जा सकता है।

- मध्यवर्ती कुल्ला(s): फॉस्फेटीकरण के बाद, गहन कुल्ला सुनिश्चित करता है कि कोई अतिरिक्त रसायन न रहे, जो नीचे की ओर कोटिंग में हस्तक्षेप कर सकता है।

- उपचारोत्तर/सीलर (वैकल्पिक): संक्षारण प्रतिरोध और पेंट आसंजन को बढ़ाने के लिए क्रोमेट या गैर-क्रोमेट सीलर लगाया जा सकता है। स्थिर प्रदर्शन सुनिश्चित करने के लिए स्पष्ट तकनीकी दस्तावेज़ीकरण द्वारा समर्थित उपचारोत्तर एजेंट का उपयोग करने की सिफारिश की जाती है।

सुखाना और हैंडलिंग

- सूखाना: पेंटिंग या भंडारण के लिए तैयार करने के लिए भागों को गर्म हवा, ओवन या एयर चाकू का उपयोग करके सुखाया जाता है। उचित सुखाने से पानी के धब्बे रोके जाते हैं और यह सुनिश्चित होता है कि फॉस्फेट परत बरकरार रहे।

- लेपन या सुरक्षित भंडारण: उपचारित भाग अब पेंटिंग, पाउडर कोटिंग, तेल लगाने या अस्थायी भंडारण के लिए तैयार हैं। एक अच्छी तरह से की गई फॉस्फेट वॉश का अर्थ है कि धातु अगले किसी भी चरण के लिए तैयार है।

महत्वपूर्ण कारक और तैयारी चेकलिस्ट

पूरे फॉस्फेटिंग प्रक्रिया , कई कारक लेपन की गुणवत्ता निर्धारित करते हैं:

- फॉस्फेटीकरण से पहले साफ, तेल-मुक्त सतह

- स्नान में निरंतर आंदोलन और तापमान नियंत्रण

- चरणों के बीच ताज़ा, अप्रदूषित कुल्ला

- कुल्ला करने, फॉस्फेटिंग और सुखाने के बीच न्यूनतम समय

- नियंत्रित स्नान पुनर्भरण—समान परिणामों के लिए आवश्यकतानुसार रसायनों को समायोजित करना

भागों को आगे ले जाने से पहले जाँचें:

- बिना जल-विराम के (सतह पर पानी समान रूप से फैलता है)

- फॉस्फेट लेपन से समान मैटे सतह

- दृश्य स्मट या अवशेष के बिना

- उचित ड्रेन-ऑफ—एकत्र होना या धारियाँ नहीं

निर्णय बिंदु: डुबोना बनाम स्प्रे, आयरन बनाम जिंक बनाम मैंगनीज

सही प्रक्रिया का चयन अक्सर भाग के डिज़ाइन और निर्धारित उपयोग पर निर्भर करता है। भारी, जटिल या अधिक पहने गए भागों के लिए डुबोना प्राथमिकता दिया जाता है, जबकि उच्च उत्पादन वाले सरल आकारों के लिए स्प्रे लाइनें उपयुक्त होती हैं। आयरन फॉस्फेट मूल पेंट आधारों के लिए लागत प्रभावी है, जस्ता फॉस्फेटिंग अधिक जंग सुरक्षा के लिए चुना जाता है, और जहां स्नेहकता महत्वपूर्ण होती है वहां मैंगनीज़ का उपयोग किया जाता है। यदि सटीक पीएच, तापमान या डुबोने के समय की आवश्यकता होती है, तो प्रासंगिक मानकों या आपूर्तिकर्ता द्वारा प्रदान किए गए तकनीकी डेटा को देखा जाना चाहिए। सामान्य संचालन में, यह सुनिश्चित करना कि कार्य-वस्तु पूरी तरह से गीली हो, स्नान द्रव को पर्याप्त रूप से मिलाया गया हो, और चरणों के बीच देरी कम से कम हो—गुणवत्ता सुनिश्चित करने के लिए यह महत्वपूर्ण है।

याद रखें, प्रत्येक का उद्देश्य इस्पात पर फॉस्फेट कोटिंग यह सुनिश्चित करना है कि अगले चरण के लिए—चाहे वह पेंट, पाउडर या तेल हो—एक सुसंगत और चिपकने वाला आधार प्रदान किया जाए। अगला खंड आपको अपने अनुप्रयोग के लिए सही फॉस्फेट प्रकार का चयन करने में मदद करेगा, लौह, जस्ता और मैंगनीज़ विकल्पों की तुलना कार्य और उद्योग की आवश्यकताओं के आधार पर करके।

फॉस्फेट कोटिंग के प्रकार और उपयोग करने का समय

एक नज़र में लौह बनाम जस्ता बनाम मैंगनीज़

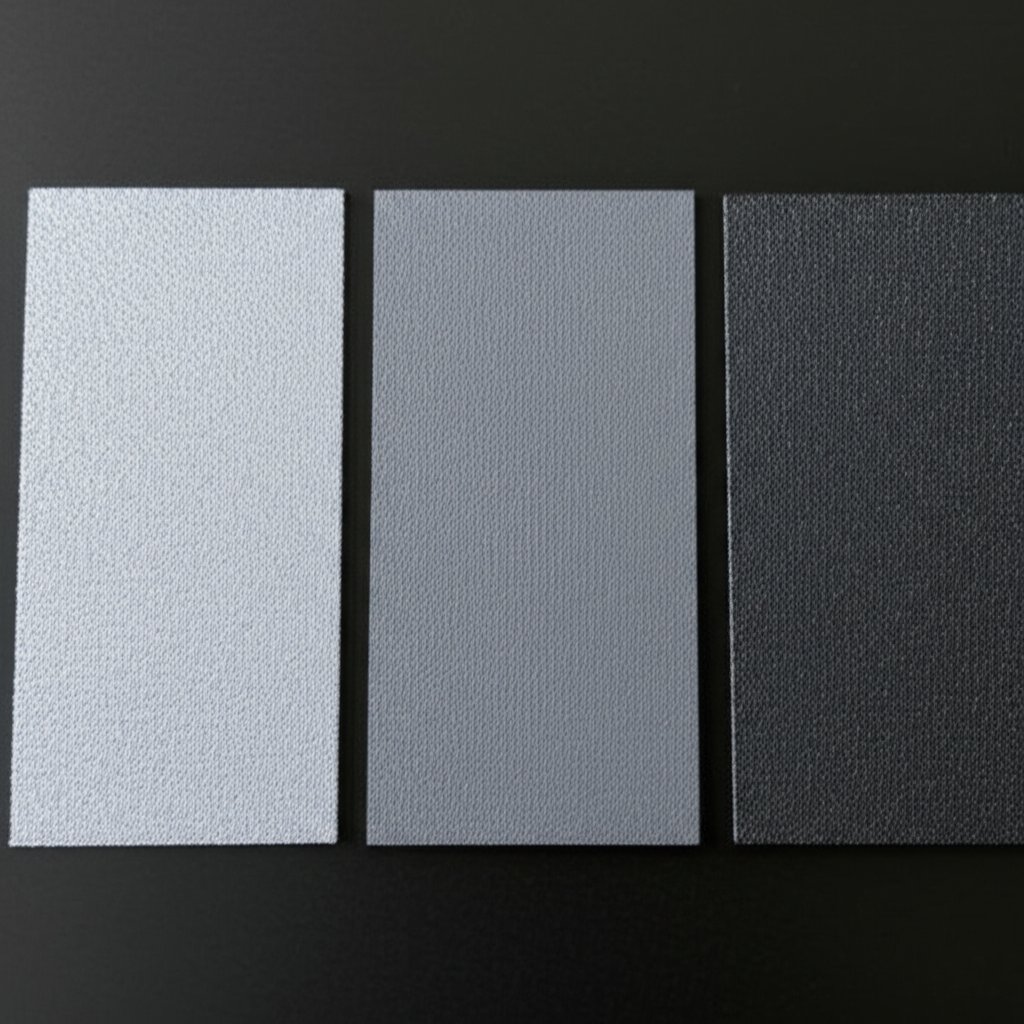

जब आप यह तय कर रहे होते हैं कि आपकी परियोजना के लिए कौन सा फॉस्फेट फिनिश सबसे उपयुक्त है, तो मुख्य अंतरों को आमने-सामने देखना उपयोगी होता है। लौह, जस्ता और मैंगनीज—प्रत्येक प्रकार विशिष्ट औद्योगिक आवश्यकताओं के लिए अद्वितीय लाभ प्रदान करता है। आइए प्रत्येक के व्यावहारिक लाभ और समझौतों को समझें:

| फॉस्फेट का प्रकार | प्राथमिक कार्य | सामान्य डाउनस्ट्रीम कोटिंग्स | क्षरण प्रतिरोध (पेंट के नीचे) | घर्षण/स्नेहकता | सामान्य उद्योग/अनुप्रयोग |

|---|---|---|---|---|---|

| आयरन फॉस्फेट कोटिंग | पेंट बेस, हल्की क्षरण सुरक्षा | तरल पेंट, पाउडर कोट | अच्छा (हल्के वातावरण के लिए) | कम (तेलों के लिए अवशोषक नहीं) | उपकरण, ऑटोमोटिव बॉडी पैनल, शेल्फिंग, उपभोक्ता वस्तुएं |

| जस्ता फॉस्फेट कोटिंग | पेंट आधार, संक्षारण प्रतिरोधी परत, ठंडा आकार | तरल पेंट, पाउडर कोट, तेल, मोम | उत्कृष्ट (फॉस्फेट्स में सबसे अच्छा) | मध्यम (स्नेहक अच्छी तरह से अवशोषित करता है) | ऑटोमोटिव चेसिस, भारी उपकरण, फास्टनर, सैन्य, निर्माण |

| मैंगनीज फॉस्फेट कोटिंग के लिए आदर्श है | पहनने में, स्नेहकता, टूटने की सुरक्षा | तेल, मोम, हल्की पेंट | अच्छी तरह से (तेल लगाने पर), मध्यम (खुले में) | उच्च (गतिशील भागों के लिए सर्वोत्तम) | गियर, बेयरिंग, फास्टनर, ऑयलफील्ड उपकरण, इंजन के आंतरिक भाग |

फिल्म के भार और क्रिस्टल संरचना का चयन करना

सभी फॉस्फेट फिनिश एक समान नहीं होते—एक ही प्रकार के भीतर भी, आपको विभिन्न फिल्म मोटाई और क्रिस्टल आकार के विकल्प मिलेंगे। यहाँ बताया गया है कि अपने अनुप्रयोग के लिए सही फॉस्फेट कोटिंग का चयन कैसे करें:

- भारी कोटिंग: अधिकतम तेल या मोम धारण की आवश्यकता होने पर उच्च-भार, स्थूल-क्रिस्टलीय फिल्म का चयन करें—यह मैंगनीज फॉस्फेट कोटिंग के लिए आदर्श है त्वरित फास्टनरों और गियरों पर, या भारी जस्ता फॉस्फेट कोटिंग ठंडे आकार देने और जंग रोकथाम के लिए।

- हल्की, सूक्ष्म-क्रिस्टलीय कोटिंग: जटिल ज्यामिति के लिए इन्हें चुनें या जब एक चिकनी, पेंट के लिए तैयार सतह महत्वपूर्ण हो। उच्च-उत्पादन छिड़काव लाइनों के लिए लौह फॉस्फेट और हल्की जस्ता फॉस्फेट आमतौर पर चुनी जाती हैं, जहां एकरूप उपस्थिति और पेंट चिपकाव सबसे महत्वपूर्ण होते हैं।

आपके फॉस्फेट फिनिश का प्रदर्शन केवल मोटाई पर निर्भर नहीं करता—यह क्रिस्टल संरचना पर भी निर्भर करता है। घने, सूक्ष्म-दाने वाले परत पेंट चिपकाव और जंग रोधी क्षमता में सहायता करते हैं, जबकि मोटी, खुली संरचनाएं तेल को अवशोषित करती हैं जो उत्कृष्ट स्नेहकता और पहनने की सुरक्षा प्रदान करती हैं।

उद्योग-विशिष्ट अनुशंसाएँ

- ऑटोमोटिव बॉडी-इन-व्हाइट और पैनल: लौह फॉस्फेट कोटिंग का उपयोग आमतौर पर सौम्य वातावरण में लागत प्रभावी पेंट आधार के लिए किया जाता है। चेसिस पर विशेष रूप से बढ़ी हुई जंग रोधी क्षमता के लिए, जस्ता फॉस्फेट कोटिंग को प्राथमिकता दी जाती है।

- फास्टनर, गियर और इंजन घटक: मैंगनीज फॉस्फेट फिनिश वियर-इन, ब्रेक-इन और स्नानशीलता के लिए सबसे उपयुक्त है—विशेष रूप से जब भाग को उपचार के बाद तेल लगाया जाएगा। आप अक्सर महत्वपूर्ण गतिशील भागों पर इसे काले फॉस्फेट फिनिश के रूप में देखेंगे।

- भारी उपकरण और सैन्य: जस्ता फॉस्फेट कोटिंग को इसकी उत्कृष्ट अंडरफिल्म संक्षारण सुरक्षा और तेल और मोम सहित कई टॉपकोट के साथ संगतता के लिए पसंद किया जाता है।

- उपकरण और उपभोक्ता वस्तुएँ: आयरन फॉस्फेट का उपयोग व्यापक रूप से इसकी सरलता और लागत प्रभावीता के कारण किया जाता है जहाँ चरम संक्षारण प्रतिरोध की आवश्यकता नहीं होती है।

यह याद रखना महत्वपूर्ण है: धातु विज्ञान, पिछले निर्माण संचालन और सतह की सफाई परिणामों को उतना ही प्रभावित कर सकते हैं जितना कि स्नान रसायन स्वयं। यहां तक कि सबसे अच्छा मैंगनीज फॉस्फेट कोटिंग के लिए आदर्श है या जस्ता फॉस्फेट कोटिंग असफल रहेगा यदि सब्सट्रेट को ठीक से तैयार नहीं किया गया है।

तेल धारण या घर्षण प्रतिरोध की आवश्यकता होने पर भारी, मोटी कोटिंग का चयन करें; जटिल आकृतियों के लिए या जब पेंट की उपस्थिति महत्वपूर्ण हो, तो हल्की, सूक्ष्म-क्रिस्टलीय फिनिश के लिए विकल्प चुनें।

संक्षेप में, सही फॉस्फेट फिनिश का चयन वातावरण और अनुवर्ती प्रक्रिया के अनुरूप कार्य को मिलाने के बारे में है। चाहे आपको ब्रेक-इन सुरक्षा के लिए एक मजबूत मैंगनीज फॉस्फेट फिनिश की आवश्यकता हो, या पेंट लाइनों के लिए लागत प्रभावी आयरन फॉस्फेट कोटिंग, इन अंतरों को समझने से आपको अपने अनुप्रयोग के लिए सर्वोत्तम विकल्प चुनने में मदद मिलती है। आगे हम जांच करेंगे कि दीर्घकालिक जंग नियंत्रण और चिपकाव प्रदान करने के लिए पेंट और प्राइमर के साथ फॉस्फेट कोटिंग कैसे अंतःक्रिया करती हैं।

पेंट चिपकाव और जंग नियंत्रण के लिए फॉस्फेटिंग

फॉस्फेट पेंट चिपकाव को क्यों बेहतर बनाता है

क्या आपने कभी सोचा है कि कुछ पेंट किए गए धातु के भाग वर्षों तक छिलने, उबलने या जंग लगने के खिलाफ प्रतिरोध क्यों करते हैं, जबकि दूसरे जल्दी विफल हो जाते हैं? रहस्य अक्सर सतह की तैयारी में छिपा होता है—विशेष रूप से, फॉस्फेटिंग के उपयोग में। जब आप धातु पर एक फॉस्फेट कोटिंग लगाते हैं, तो आप धातु पर एक सूक्ष्म-क्रिस्टलीय परत बनाते हैं। यह परत केवल दिखावे के लिए नहीं है; यह एक अद्वितीय सूक्ष्म-एंकरिंग प्रभाव प्रदान करती है। कल्पना करें कि सूक्ष्म स्तर पर लाखों छोटी चोटियाँ और घाटियाँ हैं। पेंट प्राइमर, जैसे जिंक फॉस्फेट पेंट प्राइमर , इन क्षेत्रों में प्रवाहित हो सकते हैं, जमकर ठहर जाते हैं और नीचे की धातु के साथ बहुत मजबूत बंधन बना लेते हैं। इस सूक्ष्म-एंकरिंग के साथ-साथ उपचारित धातु की सतह ऊर्जा में सुधार होता है, जिससे यह सुनिश्चित होता है कि पेंट या पाउडर कोटिंग समान रूप से चिपके और समय के साथ अलगाव (delamination) का प्रतिरोध करें।

प्राइमर संगतता और क्रम

फॉस्फेट फिनिश का अधिकतम लाभ उठाना केवल लेपन पर निर्भर नहीं है—इसके बाद क्या किया जाता है, इस पर भी निर्भर करता है। यहाँ पेंटिंग या पाउडर कोटिंग के लिए तैयारी करते समय सर्वोत्तम प्रथाओं की एक चेकलिस्ट दी गई है:

- गहराई से सफाई: फॉस्फेटीकरण से पहले तेल, धूल और सभी ढीली संक्षारण को हटा दें।

- पेंट पर त्वरित स्थानांतरण: चमकदार जंग या संदूषण को रोकने के लिए सुखाने के तुरंत बाद पेंटिंग चरण में भागों को स्थानांतरित करें।

- अनुकूल प्राइमर: उन प्राइमर का उपयोग करें जो फॉस्फेट उपचारित सतहों के साथ बंधन बनाने के लिए तैयार किए गए हों, जैसे जिंक फॉस्फेट पेंट प्राइमर इस्पात के लिए।

- सावधान हैंडलिंग: पेंटिंग या पाउडर कोटिंग से पहले फॉस्फेट परत को छूने या संदूषित करने से बचें।

तरल और पाउडर दोनों कोटिंग के लिए प्रीट्रीटमेंट के रूप में फॉस्फेटीकरण विशेष रूप से प्रभावी है, जिसमें शामिल है पाउडर कोटेड शीट धातु फॉस्फेट परत आउटगैसिंग या खराब चिपकाव जैसी समस्याओं को रोकने में मदद करती है, बशर्ते कि कोटिंग से पहले इसे साफ, सूखा और ठीक से सील किया गया हो।

जंग उपचार की वास्तविकता: जंग पर पेंट करना और क्षरण नियंत्रण

आपने ऐसे उत्पादों को बाजार में देखा होगा जो जंग पर पेंट करने के लिए बनाए गए होते हैं, लेकिन विश्वसनीय और दीर्घकालिक परिणामों के लिए आपको यह जानना चाहिए: कुछ विशेष पेंट मौजूदा जंग को घेर सकते हैं और उसकी गति को धीमा कर सकते हैं, लेकिन सबसे भरोसेमंद प्रदर्शन तभी मिलता है जब ढीले जंग को जितना संभव हो उतना हटा दिया जाए, सतह को अच्छी तरह साफ किया जाए, और फिर पेंट करने से पहले फॉस्फेटिंग जैसी रूपांतरण परत लगाई जाए (गैर-पेंट) यह दृष्टिकोण यह सुनिश्चित करता है कि नई पेंट प्रणाली उस झड़ने वाले जंग के साथ नहीं जुड़े जो फिनिश को कमजोर कर सकता है, बल्कि एक स्थिर, जंगरोधी आधार के साथ जुड़े।

जिंक के मामले में, कई लोग सोचते हैं: क्या जिंक लेपित जंगरोधी होता है ? जिंक लेपन एक त्याग की परत प्रदान करता है जो ऑक्सीजन के साथ पहले प्रतिक्रिया करके स्टील की रक्षा करता है। हालाँकि, यह एक स्थायी समाधान नहीं है—समय के साथ, विशेष रूप से कठोर या समुद्री वातावरण में, जिंक घिस जाएगा और स्टील को संवेदनशील छोड़ देगा। अधिकतम टिकाऊपन के लिए, संगत प्राइमर और टॉपकोट के साथ जिंक फॉस्फेट प्रीट्रीटमेंट को जोड़ना एक सिद्ध रणनीति है।

आपकी कोटिंग की टिकाऊपन उसकी सतह तैयारी जितनी ही होती है—फॉस्फेटिंग दीर्घकालिक प्रदर्शन के लिए आधार बढ़ाता है।

पाउडर कोटिंग संगतता: बुराइयों से बचना

फॉस्फेट-उपचारित धातु पाउडर कोटिंग के लिए उत्कृष्ट उम्मीदवार हैं, लेकिन केवल तभी जब फॉस्फेट परत साफ, सील की गई और पूरी तरह से सूखी हो। यदि ऐसा नहीं है, तो आपको आउटगैसिंग (बुलबुले या सुई के छेद) या खराब चिपकाव जैसी समस्याओं का सामना करना पड़ सकता है। पाउडर कोटेड शीट धातु , हमेशा सत्यापित करें कि फॉस्फेटेड सतह वॉटर-ब्रेक परीक्षण उत्तीर्ण करती है और ओवन में भेजने से पहले दूषित पदार्थों से मुक्त है। इस अतिरिक्त सावधानी से यह सुनिश्चित होता है कि आपकी पाउडर कोटेड फिनिश दृश्य आकर्षण के साथ-साथ मजबूत जंग सुरक्षा भी प्रदान करे।

फॉस्फेटिंग की नींव के स्थापित होने के बाद, आप एक पेंट या पाउडर कोटिंग प्रणाली का आत्मविश्वासपूर्वक निर्माण कर सकते हैं जो जंग के प्रति प्रतिरोधी हो, शानदार दिखे और वर्षों तक चले। अगला, हम प्रक्रिया नियंत्रण और बाथ प्रबंधन के मूल सिद्धांतों में गहराई से जाएंगे—ताकि आप हर बार सुसंगत, उच्च गुणवत्ता वाले परिणाम प्राप्त कर सकें।

सुसंगत फॉस्फेटिंग परिणामों के लिए प्रक्रिया नियंत्रण और बाथ प्रबंधन के मूल सिद्धांत

बाथ निगरानी और टाइट्रेशन के मूल सिद्धांत

क्या आपने कभी सोचा है कि एक बैच का फॉस्फेटेड स्टील एक निर्दोष फिनिश क्यों होता है जबकि दूसरा कम पड़ जाता है? इसका उत्तर प्रक्रिया नियंत्रण में निहित है। एक फॉस्फेट रूपांतरण कोटिंग प्रक्रिया का प्रबंधन करना सही चर को ट्रैक करने और सही फॉस्फेटिंग रसायनों , और परिवर्तनों के प्रति त्वरित प्रतिक्रिया। जटिल लग रहा है? आइए इसे सरल बनाएं ताकि आप अपने कोटिंग्स को निरंतर और उच्च प्रदर्शन वाला बनाए रख सकें।

- दैनिक मुक्त/कुल अम्ल अनुमापन: नियमित अनुमापन आपकी पहली प्रतिरक्षा पंक्ति है। कुल अम्ल (समग्र अम्लता) और मुक्त अम्ल (अभिक्रियाशील भाग) दोनों को मापने के लिए अपने आपूर्तिकर्ता की विधि का उपयोग करें। ये संख्याएँ आपको बताती हैं कि क्या आपका स्नान स्थायी जस्ता फॉस्फेट रूपांतरण कोटिंग या आयरन फॉस्फेट प्रीट्रीटमेंट .

- तापमान सत्यापन: फॉस्फेट स्नान उच्च, स्थिर तापमान पर सबसे अच्छा काम करते हैं—अक्सर 180°F से ऊपर। बहुत कम तापमान होने पर अभिक्रिया रुक जाती है; बहुत अधिक तापमान होने पर धातु पर खरोंच या खुरदुरी, दानेदार कोटिंग बनने का खतरा होता है।

- स्लज निरीक्षण: सभी फॉस्फेट प्रक्रियाओं के रूप में स्लज एक उप-उत्पाद के रूप में उत्पन्न होता है। टैंक के तल और स्लज ट्रैप की दैनिक जांच करें। अत्यधिक जमाव स्नान के असंतुलन या अत्यधिक संदूषण का संकेत दे सकता है।

- कुल्ला चालकता जांच: फॉस्फेटिंग के बाद, राइन्स साफ और चालकता में कम होने चाहिए। उच्च पठन रासायनिक कैरीओवर या अपर्याप्त राइन्सिंग का संकेत दे सकते हैं, जिससे डाउनस्ट्रीम प्रभावित हो सकता है फॉस्फेटिंग कोटिंग गुणवत्ता।

- बाथ में समय लॉगिंग: यह रिकॉर्ड रखें कि प्रत्येक भाग बाथ में कितने समय तक रहता है। निरंतर ठहराव का समय सुनिश्चित करने में मदद करता है कि कोटिंग की मोटाई और क्रिस्टल संरचना एकरूप रहे।

| तारीख/शिफ्ट | टैंक आईडी | तापमान | मुक्त/कुल अम्ल | त्वरक | अवसाद अवलोकन | राइन्स चालकता | जोड़े गए भाग | टिप्पणियाँ | प्रारंभिक |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 पूर्वाह्न | फॉस-1 | 185°F | 6.0/1.0 | ठीक है | हल्का | कम | कोई नहीं | — | JS |

पुनर्भरण और ड्रैग-आउट नियंत्रण

आप अपने बाथ को सही स्थिति में कैसे बनाए रखते हैं? टाइट्रेशन परिणामों, उत्पादन दर और दृश्य फिल्म की गुणवत्ता के आधार पर सांद्रित्र जोड़ें। यदि मुक्त अम्ल या कुल अम्ल लक्ष्य से नीचे चला जाता है, तो उचित फॉस्फेटिंग रसायनों का अधिक मात्रा में उपयोग करें। यदि आप असमान या पतले कोटिंग देखते हैं, तो तापमान में गिरावट या अत्यधिक ड्रैग-आउट की जाँच करें—जब भाग टैंक से बहुत अधिक घोल बाहर खींच लेते हैं। स्वचालित डोज़िंग प्रणाली मदद कर सकती है, लेकिन यदि आप परिवर्तनों को लॉग करते हैं और रुझानों के लिए ध्यान रखते हैं, तो मैन्युअल समायोजन भी काम करते हैं। याद रखें, पुनर्भरण केवल अधिक जोड़ने के बारे में नहीं है; यह आपके फॉस्फेट रूपांतरण कोटिंग प्रक्रिया .

दूषण के स्रोत और संकेत

सबसे अच्छी तरह से प्रबंधित बाथ भी दूषण का शिकार हो सकता है। यहाँ निगरानी के लिए सामान्य संदिग्ध हैं:

- के पहले अपर्याप्त सफाई से तेल आयरन फॉस्फेट प्रीट्रीटमेंट

- कठोर पानी के लवण जो अवक्षेपित हो सकते हैं और रासायनिक संतुलन में बाधा डाल सकते हैं

- पिछले प्रसंस्करण चरणों से स्टील के कण और कणिकाएँ

- ऊपर की ओर के रसायनों या असंगत साफ़ करने वालों से संक्रमण

नियमित रूप से अपने टैंकों का निरीक्षण और सफाई करें, और संदूषण पर नियंत्रण रखने के लिए आपूर्तिकर्ता के दिशानिर्देशों के अनुसार समय-समय पर बाथ को बदलें। यदि आपको कोटिंग के रूप में अचानक परिवर्तन दिखाई दें—जैसे धब्बेदार होना, रंग में भिन्नता, या अतिरिक्त कीचड़—तुरंत जांच करें। लॉगबुक में नियमित प्रविष्टियाँ और प्रवृत्ति विश्लेषण आपको उन समस्याओं को पहले ही पहचानने में मदद करेंगे जो आपके फॉस्फेटेड स्टील उत्पादन को प्रभावित कर सकती हैं।

प्रक्रिया नियंत्रण को कोटिंग गुणवत्ता से जोड़ना

इतनी मेहनत क्यों? क्योंकि कसा हुआ प्रक्रिया नियंत्रण एकरूप फिल्म आकृति, विश्वसनीय फॉस्फेटिंग कोटिंग प्रदर्शन और डाउनस्ट्रीम पेंटिंग या फॉर्मिंग में कम अप्रत्याशित समस्याओं के लिए नेतृत्व करता है। कल्पना करें कि आप पेंट करने के लिए पुर्जे का एक बैच भेजते हैं, लेकिन बाद में चिपकाव में कमी या असमान फिनिश दिखाई देती है—अक्सर, मूल कारण फॉस्फेट रूपांतरण कोटिंग प्रक्रिया में एक छूटा हुआ पैरामीटर होता है। ऊपर दिए गए चेकलिस्ट और बाथ लॉग का उपयोग करके, आप हर बैच को सफलता का सर्वोत्तम अवसर देंगे।

अगले कदम के लिए तैयार हैं? आगे हम निरीक्षण स्वीकृति और दस्तावेजीकरण टेम्पलेट्स पर चर्चा करेंगे—ताकि आप गुणवत्ता को सत्यापित कर सकें और हर बार अपनी प्रक्रिया को सही दिशा में बनाए रख सकें।

विश्वसनीय फॉस्फेटिंग गुणवत्ता के लिए निरीक्षण स्वीकृति और प्रलेखन टेम्पलेट

स्वीकृति मानदंड लेखक अपना सकते हैं

जब आप एक फॉस्फेटिंग लाइन का प्रबंधन कर रहे हों, तो आप कैसे जानते हैं कि आपके फॉस्फेट लेपित भाग हर बार अपेक्षाओं पर खरे उतरते हैं? स्पष्ट, क्रियान्वयन योग्य स्वीकृति मानदंड सभी अंतर बनाते हैं। किसी भी फॉस्फेट लेपित इस्पात या फॉस्फेट लेपित एल्यूमीनियम अनुप्रयोग:

| विशेषता | स्वीकृति मानदंड | परीक्षण विधि/संदर्भ |

|---|---|---|

| उपस्थिति | एकरूप मैट फिनिश, कोई बेयर पैच नहीं, कोई कालिख या सफेद धब्बे नहीं; रंग सुसंगत (इस्पात के लिए निर्दिष्ट अनुसार धूसर से काला) | 50+ लुमेन/फुट के तहत दृश्य निरीक्षण 2(538 लक्स); TT-C-490H, 3.5.1 देखें |

| चिपचपाव | टेप द्वारा कोटिंग का 5% से कम भाग हटा दिया जाता है; न्यूनतम 4B रेटिंग (टेप परीक्षण) | ASTM D3359 (क्रॉस-हैच/टेप); TT-C-490H, 3.5.6 |

| कोटिंग भार/मोटाई | आपूर्तिकर्ता/अनुबंध सीमा के भीतर (उदाहरण के लिए, जिंक फॉस्फेट के लिए आमतौर पर 1.1–11.8 ग्राम/मी² और आयरन फॉस्फेट के लिए 0.2-1.0 ग्राम/मी² की सीमा) | TT-C-490H, A.4.5–A.4.9 या MIL-DTL-16232G, 4.7.3 के अनुसार कोटिंग हटाना/तौलना |

| स्वच्छता | कोई जल-विराम नहीं (जल समान रूप से फैलता है); कोई दृश्यमान मैल या संक्षारण नहीं | ASTM F21/F22 (जल-विराम परीक्षण); TT-C-490H, 3.3.1, 4.7.3.1 |

| उपचार के बाद (यदि आवश्यक हो) | निर्दिष्ट के अनुसार सीलर/तेल की उपस्थिति; कोई अतिरिक्त अवशेष नहीं | दृश्य/स्पर्शनीय; आपूर्तिकर्ता प्रक्रिया शीट |

निरीक्षण विधियाँ और नमूनाकरण: व्यावहारिक गुणवत्ता नियोजन

जटिल लग रहा है? यहाँ एक स्कैन करने योग्य चेकलिस्ट है जो आपको फॉस्फेटेड भागों के लिए मजबूत निरीक्षण योजना बनाने में मदद करेगी, चाहे आप उच्च मात्रा वाली लाइन चला रहे हों या विशेष बैच प्रक्रिया:

- लॉट परिभाषा: आधार, कोटिंग प्रकार और प्रक्रिया बैच या शिफ्ट के अनुसार समूह (TT-C-490H, 4.3.2 देखें)।

- नमूनाकरण आकार: अपनी आंतरिक गुणवत्ता योजना का पालन करें, लेकिन सामान्य अभ्यास प्रति बैच या दैनिक उत्पादन में कम से कम दो परीक्षण नमूने लेना है।

- फिल्म भार परीक्षण: TT-C-490H, A.4.5–A.4.9 या MIL-DTL-16232G, 4.7.3 के अनुसार परीक्षण कूपन को हटाकर तौलें।

- अधिग्रहण परीक्षण: पेंट लगाने के बाद क्रॉस-हैच टेप परीक्षण (ASTM D3359) का उपयोग करें। आयरन फॉस्फेट कन्वर्जन कोटिंग के लिए, यह सुनिश्चित करें कि पेंट छिलकर न गिरे या टुकड़े-टुकड़े न हो।

- जंग प्रतिरोध: लवण धुंआ (ASTM B117) या चक्रीय संक्षारण (GMW14872) अनुबंध या ड्राइंग में निर्दिष्ट के अनुसार।

- दस्तावेजीकरण संधारण: TT-C-490H, 6.13 के अनुसार प्रत्येक लॉट के लिए परीक्षण परिणामों, बाथ लॉग और निरीक्षण के रिकॉर्ड बनाए रखें।

के लिए फॉस्फेट लेपित एल्यूमीनियम , MIL-DTL-5541 या TT-C-490H में एल्युमीनियम-विशिष्ट परीक्षण पैनल और आवश्यकताओं का उपयोग करना सुनिश्चित करें, और किसी भी विचलन या विशेष प्रक्रिया चरणों को दर्ज करें।

अनुबंधों और ड्राइंग के लिए विनिर्देश शब्दावली के उदाहरण

अपने अगले खरीद आदेश या ड्राइंग के लिए तैयार-प्रयोग क्लॉज की आवश्यकता है? यहाँ एक टेम्पलेट दिया गया है जिसका उपयोग आप स्टील फॉस्फेट कोटिंग या अन्य सामान्य आवश्यकताओं के लिए अनुकूलित कर सकते हैं:

कार्बन स्टील या एल्युमीनियम पार्ट्स पर पेंट के आधार के रूप में उपयुक्त फॉस्फेट रूपांतरण कोटिंग प्रदान करें। प्रक्रिया में सफाई, कुल्ला, रूपांतरण, कुल्ला, उपचार (यदि निर्दिष्ट हो), और सुखाना शामिल होगा। ड्राइंग में निर्दिष्ट के अनुसार आयरन या जिंक फॉस्फेट का उपयोग करें; फिल्म की उपस्थिति समान होनी चाहिए, बिना स्मट या खुले क्षेत्रों के। प्रासंगिक ASTM/ISO मानकों के अनुसार कोटिंग भार और आसंजन की पुष्टि करें। प्रत्येक बैच के लिए प्रक्रिया-नियंत्रण और निरीक्षण रिकॉर्ड बनाए रखें।

प्रक्रिया और स्वीकृति मानदंडों के लिए ASTM D3359 (आसंजन), ASTM B117 (नमक छिड़काव), और TT-C-490H या MIL-DTL-16232G जैसे संदर्भ मानक (विवरण के लिए TT-C-490H देखें) .

बैच रिकॉर्ड और QA प्रलेखन टेम्पलेट

अनुपालन और समस्या निवारण दोनों के लिए व्यवस्थित रहना महत्वपूर्ण है। यहाँ एक सरल बैच रिकॉर्ड तालिका दी गई है जिसे आप प्रत्येक रन के लिए लागू कर सकते हैं फॉस्फेट लेपित भाग:

| कार्य आदेश | भाग की संख्या | सब्सट्रेट | प्रक्रिया मार्ग | टैंक आईडी | समय (प्रारंभ/समाप्ति) | โอपरेटर | परिणाम/माप | व्यवस्था | असंगति कार्रवाई |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | स्टील | आयरन फॉस्फेट/स्प्रे | P1, R1 | 08:00–09:30 | JD | फिल्म भार: 3.2 ग्राम/मी 2; चिपकाव: 4B; दृश्य: उत्तीर्ण | स्वीकार किया गया | — |

अधिक व्यापक गुणवत्ता आश्वासन के लिए, आप पर्यावरणीय स्थितियों, विशेष निर्देशों या डिजिटल तस्वीरों के लिंक के लिए फ़ील्ड जोड़ सकते हैं। फॉस्फेटेड एल्यूमीनियम के लिए, किसी भी प्रक्रिया विचलन या विशेष परीक्षण परिणाम को नोट करें।

इन टेम्पलेट्स को अपनाकर और मान्यता प्राप्त मानकों को संदर्भित करके, आप निरीक्षण को सरल बना सकते हैं, ऑडिट को तेज कर सकते हैं और यह सुनिश्चित कर सकते हैं कि प्रत्येक फॉस्फेट लेपित इस्पात या एल्युमीनियम भाग आपके ग्राहक की अपेक्षाओं पर खरा उतरता है। अगला, हम समस्या निवारण को संबोधित करेंगे—आपको दोषों का त्वरित निदान करने और सुधार करने में सहायता करेंगे ताकि आपकी प्रक्रिया सही दिशा में बनी रहे।

फॉस्फेटिंग स्टील में दोषों और सुधारात्मक कार्यों का समाधान

दिखावट से दोष का निदान

जब आप एक फॉस्फेटिंग लाइन चलाते हैं, तो यहां तक कि सबसे अनुभवी ऑपरेटर भी अप्रत्याशित समस्याओं का सामना करते हैं—असमान कोटिंग, अजीब रंग, या पेंट जो चिपकता नहीं है। क्या ऐसा लग रहा है कि आपको यह परिचित लग रहा है? आइए जानें कि ये लक्षण आपको क्या संकेत दे रहे हैं, ताकि आप त्वरित स्टील के भागों को फॉस्फेट कर सकें विश्वास और निरंतरता के साथ। नीचे एक व्यावहारिक समस्या निवारण तालिका दी गई है जिसका उपयोग आप सामान्य दोषों का निदान करने, सुधार करने और रोकथाम के लिए कर सकते हैं स्टील की फॉस्फेटिंग और मैंगनीज फॉस्फेटिंग लाइनें।

| लक्षण | संभावित कारण | सुधारात्मक कदम | अग्रिम मापदंड |

|---|---|---|---|

| धब्बेदार या खाली क्षेत्र | खराब सफाई (तेल/जंग), कम अम्ल, समाप्त त्वरक, कम प्रक्रिया समय, कम तापमान | पुनः पार्ट्स साफ करें, आपूर्तिकर्ता के अनुमापन के अनुसार स्नान रसायन की जाँच और समायोजित करें, समय/तापमान बढ़ाएं, सक्रियण को अनुकूलित करें | सफाई प्रभावशीलता की पुष्टि करें, अनुमापन और स्नान निगरानी कार्यक्रम को सख्त बनाएं, उचित सक्रियण स्नान बनाए रखें |

| खुरदरी, रेत जैसी बनावट; कमजोर चिपकाव | अत्यधिक पुराना स्नान (उच्च स्लज), उच्च मुक्त अम्ल, अत्यधिक उपचार समय, मोटे क्रिस्टल का विकास | स्लज हटाएं, अम्ल अनुपात (FA/TA) समायोजित करें, उपचार समय कम करें, आवश्यकता होने पर स्नान ताज़ा करें | स्लज सामग्री की निगरानी करें, FA/TA को आपूर्तिकर्ता सीमा के भीतर रखें, अति-प्रसंस्करण से बचें |

| सफेद जंग तेजी से बनता है; नमक धुंआ परीक्षण में विफल | पतली फॉस्फेट परत, अपर्याप्त सीलिंग, क्लोराइड/सल्फेट से दूषित कुल्ला | कोटिंग भार बढ़ाएं (स्नान, समय, तापमान समायोजित करें), पोस्ट-उपचार सीलर लगाएं, डीआय (विऑनित) कुल्ला पानी का उपयोग करें | नियमित रूप से कोटिंग की मोटाई की जाँच करें, सीलर आवेदन को सत्यापित करें, कुल्ला पानी की शुद्धता सुनिश्चित करें |

| गहरा/धुंधला गंदगी; पीले या गहरे धब्बे | अत्यधिक एचिंग, स्नान दूषण (भारी धातुएँ), अति तापयुक्त स्नान, कमजोर कुल्ला | कुल्ला ताज़ा करें, स्नान के तापमान को नियंत्रित करें, स्नान को शुद्ध करें (फ़िल्ट्रेशन), पिकलिंग के बाद उदासीन करें और कुल्ला करें | कुल्ला चालकता सीमा लागू करें, स्नान के तापमान की निगरानी करें, दूषित जल स्रोतों से बचें |

| कालापन या असमान क्रिस्टल विकास | दूषित स्नान, अत्यधिक लौह जमाव, उच्च अवसाद | आंशिक डंप, फ़िल्ट्रेशन, निर्धारित गाद निकालना | फ़िल्ट्रेशन जोड़ें, गाद निकालने की बारंबारता बढ़ाएँ, लौह (Fe) की निगरानी करें 2+स्तरों |

| खराब पेंट चिपकाव, फफोले, छिलना | अवशिष्ट तेल, अपर्याप्त सक्रियण, खराब कुल्ला, फॉस्फेट परत बहुत मोटी या ढीली | सफाई और सक्रियण का ऑडिट करें, वॉटर-ब्रेक-फ्री सतह सुनिश्चित करें, फॉस्फेटिंग को अनुकूलित करें (मोटे क्रिस्टल से बचें), कुल्ले में सुधार करें | प्रीप चरणों को मानकीकृत करें, पेंट तक के समय को न्यूनतम करें, गहन कुल्ला सुनिश्चित करें |

| भारी चिकनी गाद का निर्माण | उच्च लोडिंग, कम आंदोलन, ऑक्सीकरण, पिकलिंग से लौह का अंतरण | आंदोलन बढ़ाएं, नियमित गाद निकालने की अनुसूची बनाएं, लौह सामग्री पर नियंत्रण रखें | रैक के कोण/ड्रेन-ऑफ को ठीक करें, पिकलिंग की गुणवत्ता बनाए रखें, फ़िल्ट्रेशन प्रणाली स्थापित करें |

सुधारात्मक कार्य और रोकथाम

कल्पना कीजिए कि आपको एक धब्बेदार काली फॉस्फेट कोटिंग दिखाई देती है या टैंक के तल पर अतिरिक्त स्लज देखें। अगला कदम क्या है? तुरंत समस्या को हल करने के बजाय—बैच रिकॉर्ड में मूल कारण दर्ज करें और अपने पुनर्भरण तर्क की समीक्षा करें। फॉस्फोराइजेशन प्रक्रियाओं में बार-बार होने वाली समस्याएं अक्सर नजरअंदाज किए गए सफाई चरणों, पुराने बाथ या असंगत निगरानी से उत्पन्न होती हैं। अपने टाइट्रेशन कार्यक्रम को सख्त बनाना, वॉटर-ब्रेक टेस्ट की पुष्टि करना और उचित आंदोलन सुनिश्चित करना आपको स्टील के भागों को फॉस्फेट कर सकें कम अप्रत्याशित समस्याओं वाले पार्ट्स प्राप्त करने में मदद करेगा।

- एकरूप मैट फिनिश—चमकीले या खाली धब्बे नहीं

- सुसंगत ड्रेन पैटर्न—धारियाँ या धब्बे नहीं

- कोई वॉटर-ब्रेक नहीं—पानी सतह पर समान रूप से फैलना चाहिए

ये संकेत आपकी प्रक्रिया के सही दिशा में होने की पुष्टि करते हैं। यदि कुछ गलत है, तो तुरंत कार्रवाई करें: सफाई की समीक्षा करें, बाथ की रसायन जांच करें और कुल्ला जांच लें। लगातार समस्याओं के लिए, विशिष्ट सीमाओं के लिए अपने आपूर्तिकर्ता के तकनीकी बुलेटिन को देखें—कभी भी बिना डेटा के संख्याओं का अनुमान लगाएं या समायोजन करें।

दोषों को ऊपरी कारणों से जोड़ना

समस्या निवारण को जासूसी काम के रूप में सोचें। उदाहरण के लिए, यदि आपको देखने को मिलता है कि पेंट चिपकाव में कमी है, मैंगनीज फॉस्फेटिंग , तो अपनी प्रक्रिया में वापस जाएँ: क्या सफाई चरण प्रभावी था? क्या आपने सक्रियण और कुल्ला गुणवत्ता की जाँच की? क्या बाथ कीमिया नियंत्रण में थी? अक्सर, दोष का मूल कारण ऊपर की ओर होता है। लक्षणों और कारणों को व्यवस्थित ढंग से ट्रैक करके, आप बार-बार होने वाली समस्याओं को रोक सकते हैं और बैच के बाद बैच उच्च गुणवत्ता वाले फिनिश बनाए रख सकते हैं।

इस समस्या निवारण दृष्टिकोण का उपयोग करके, आप अपने स्टील की फॉस्फेटिंग और काली फॉस्फेट कोटिंग दिखाई देती है संचालन को सुचारू रूप से चलाते रहेंगे। अगला, हम आपको ऑटोमोटिव-योग्य फॉस्फेटिंग प्रदाताओं के चयन और साझेदारी के माध्यम से मार्गदर्शन करेंगे—ताकि आप यह सुनिश्चित कर सकें कि हर भाग फिनिश लाइन के लिए तैयार है।

एक ऑटोमोटिव फॉस्फेटिंग साझेदार का चयन

ऑटोमोटिव घटकों के लिए फॉस्फेटिंग को आउटसोर्स करने का समय

कल्पना करें कि आप एक नया ऑटोमोटिव प्रोजेक्ट शुरू कर रहे हैं—कठोर समयसीमा, सख्त विनिर्देश और त्रुटि के लिए शून्य स्थान। आपको अपने फॉस्फेटिंग कार्य को बाहर करने पर विचार कब करना चाहिए? उत्तर अक्सर उत्पादन पैमाने, गुणवत्ता आवश्यकताओं और इस बात पर निर्भर करता है कि क्या आपकी आंतरिक लाइन ऑटोमोटिव मानकों को पूरा करने वाले सुसंगत परिणाम प्रदान कर सकती है। यदि आपको IATF 16949 प्रमाणन, एकीकृत स्टैम्पिंग/फिनिशिंग या प्रोटोटाइपिंग और बड़े पैमाने पर उत्पादन के लिए त्वरित टर्नअराउंड की आवश्यकता है, तो एक विशेषज्ञ साझेदार आपको आत्मविश्वास के साथ पाउडर कोटिंग के साथ फिनिश लाइन पार करने में मदद कर सकता है।

एक ऑटोमोटिव-योग्य साझेदार से क्या पूछें

जटिल लग रहा है? ऐसा नहीं होना चाहिए। यहाँ एक चेकलिस्ट दी गई है जिसमें आवश्यक प्रश्न और महत्वपूर्ण मापदंड शामिल हैं जो ऑटोमोटिव धातु भागों के लिए एक विश्वसनीय फॉस्फेटिंग प्रदाता की खोज में आपका मार्गदर्शन करेंगे:

- सर्टिफिकेशन: क्या प्रदाता ऑटोमोटिव गुणवत्ता प्रबंधन के लिए IATF 16949 प्रमाणित है?

- एकीकृत क्षमताएँ: क्या वे स्टैम्पिंग, मशीनिंग, फॉस्फेटिंग और फिनिश लाइन पाउडर कोटिंग को एक ही कार्यप्रवाह में संभाल सकते हैं?

- प्रक्रिया नियंत्रण: वे स्नान रसायन, लेपन भार की निगरानी और प्रक्रिया रिकॉर्ड कैसे बनाए रखते हैं?

- पीपीएपी/ट्रेसेबिलिटी: क्या वे पूर्ण उत्पादन घटक मंजूरी प्रक्रिया (पीपीएपी) दस्तावेज़ीकरण और बैच ट्रेसेबिलिटी प्रदान करते हैं?

- पेंट-लाइन संगतता: क्या आपकी डाउनस्ट्रीम पेंट या पाउडर कोट लाइन के साथ उनका फॉस्फेट फिनिश सहजतापूर्वक एकीकृत होगा?

- नमूना चलाना: योग्यता के लिए पायलट लॉट और मान्यीकरण नमूने उपलब्ध हैं?

- निरीक्षण और परीक्षण रिपोर्ट: क्या आप प्रतिबंधन, संक्षारण और एकरूपता परीक्षण डेटा (एएसटीएम/आईएसओ) की समीक्षा कर सकते हैं?

- टर्नअराउंड और लचीलापन: वे डिज़ाइन में बदलाव या आपातकालीन आदेशों के अनुरूप कितनी तेज़ी से ढल सकते हैं?

आपूर्तिकर्ता छोटी सूची तैयार करना: किन पर विचार करें?

ऑटोमोटिव फॉस्फेटिंग सेवाओं के लिए अपनी छोटी सूची को कैसे संरचित करें, जिसमें स्थानीय और वैश्विक विकल्पों दोनों पर ध्यान केंद्रित किया गया हो। उन प्रदाताओं के साथ शुरू करें जो मजबूत गुणवत्ता प्रणालियों, उन्नत प्रक्रिया एकीकरण और ऑटोमोटिव क्षेत्र के लिए वितरण का ट्रैक रिकॉर्ड प्रदर्शित करते हैं:

| प्रदाता | मुख्य ताकतें | प्रमाणपत्र | सामान्य ऑटोमोटिव क्षमताएं |

|---|---|---|---|

| शाओयी की ऑटोमोटिव धातु फॉस्फेटिंग सेवाएं | कस्टम फॉस्फेटिंग, फिनिश लाइन पाउडर कोटिंग, एंड-टू-एंड स्टैम्पिंग/मशीनिंग/फिनिशिंग, त्वरित प्रोटोटाइपिंग | IATF 16949 | चेसिस, बुशिंग, ब्रैकेट, बड़े पैमाने पर उत्पादन, छोटे बैच, प्रोटोटाइपिंग |

| क्लीवलैंड फॉस्फेटिंग | ऑटोमोटिव और औद्योगिक फॉस्फेटिंग, स्थानीय सहायता | ISO 9001, उद्योग-विशिष्ट | बॉडी पैनल, फास्टनर, OEM भाग |

| पार्कर रस्ट प्रूफ ऑफ क्लीवलैंड | लीगेसी फॉस्फेटिंग, पार्कर रस्ट प्रूफ, तेल और मोम फिनिश | उद्योग-विशिष्ट | फास्टनर, हार्डवेयर, चेसिस |

| अमेरिकन मेटल कोटिंग्स | उच्च-मात्रा फिनिश लाइन पाउडर कोटिंग, जिंक और मैंगनीज फॉस्फेट, ई-कोट | ISO 9001 | ऑटोमोटिव, एप्लायंस, भारी उपकरण |

अनुप्रयोग के अनुसार फॉस्फेट प्रकार का चयन करना

सभी परियोजनाओं को एक समान फॉस्फेट फिनिश की आवश्यकता नहीं होती। बॉडी पैनल या ब्रैकेट्स पर पेंट चिपकाव और जंग सुरक्षा में सुधार के लिए, जिंक फॉस्फेट अक्सर प्रथम विकल्प होता है। यदि आपके फास्टनर, गियर या बुशिंग्स को स्नेहकता या ब्रेक-इन सुरक्षा की आवश्यकता है, तो मैंगनीज फॉस्फेट एक समझदारी भरा विकल्प है। पूर्ण उत्पादन में जाने से पहले समाप्ति लाइन पाउडर कोटिंग संगतता, पेंट चिपकाव और जंग परीक्षण परिणामों की समीक्षा करके अपने चयन की सदैव पुष्टि करें।

सही फॉस्फेटिंग साझेदार का चयन केवल मूल्य से अधिक है—प्रमाणित गुणवत्ता प्रणालियों, एकीकृत फिनिशिंग क्षमताओं और आपकी वास्तविक आवश्यकताओं के अनुरूप नमूना बैच चलाने की इच्छा की तलाश करें।

इस संरचित दृष्टिकोण का उपयोग करके, आप आश्चर्यों को कम से कम कर देंगे और यह सुनिश्चित करेंगे कि आपके ऑटोमोटिव भाग स्टैम्पिंग से लेकर अंतिम फिनिश लाइन पाउडर कोटिंग तक प्रत्येक डाउनस्ट्रीम प्रक्रिया के लिए तैयार हों। शाओयी की एंड-टू-एंड क्षमताओं के बारे में अधिक जानकारी के लिए, जिसमें ऑटोमोटिव के लिए त्वरित प्रोटोटाइपिंग और कस्टम फॉस्फेटिंग शामिल है, उनके सेवा पृष्ठ । हमेशा अपने प्रोजेक्ट की आवश्यकताओं के लिए सबसे उपयुक्त विकल्प खोजने के लिए प्रतिस्पर्धी उद्धरण और परीक्षण चक्र का अनुरोध करें।

फॉस्फेटिंग के बारे में अक्सर पूछे जाने वाले प्रश्न

1. फॉस्फेटिंग का उद्देश्य क्या है?

फॉस्फेटिंग इस्पात या अन्य धातुओं की सतह को एक क्रिस्टलीय फॉस्फेट परत में बदल देता है, जिससे संक्षारण प्रतिरोध बढ़ जाता है, पेंट चिपकाव में सुधार होता है और घर्षण कम होता है। यह ऑटोमोटिव, फास्टनर और उपकरण उद्योगों में व्यापक रूप से उपयोग किया जाता है ताकि कोटिंग लंबे समय तक चले और बेहतर प्रदर्शन करे।

2. फॉस्फेटिंग के तीन प्रकार क्या हैं?

मुख्य प्रकार हैं: आयरन फॉस्फेटिंग, जिंक फॉस्फेटिंग और मैंगनीज फॉस्फेटिंग। आयरन फॉस्फेट बेसिक पेंट बेस के लिए लागत-प्रभावी है, जिंक फॉस्फेट उत्कृष्ट संक्षारण सुरक्षा और पेंट चिपकाव प्रदान करता है, और मैंगनीज फॉस्फेट गियर और फास्टनर जैसे लुब्रिकिटी और वियर-इन अनुप्रयोगों के लिए पसंदीदा है।

3. फॉस्फेटीकरण की प्रक्रिया क्या है?

फॉस्फेटीकरण, या फॉस्फेटिंग प्रक्रिया, धातु को साफ करने, फॉस्फेट घोल (डुबोकर या स्प्रे द्वारा) लगाने, कुल्ला करने और कभी-कभी सतह को सील करने में शामिल है। इससे एक समान फॉस्फेट कोटिंग बनती है जो धातु को पेंट या आगे के उपचार के लिए तैयार करती है।

4. क्या फॉस्फेटिंग का उपयोग स्टील के अलावा अन्य धातुओं पर किया जा सकता है?

हां, जबकि फॉस्फेटिंग का सबसे अधिक उपयोग कार्बन और कम मिश्र धातु स्टील पर किया जाता है, विशेष रसायनों के कारण एल्यूमीनियम और जस्ता-लेपित स्टील पर भी प्रभावी फॉस्फेट लेप लगाया जा सकता है, जिससे विभिन्न उद्योगों में इसके उपयोग को बढ़ावा मिला है।

5. मेरे अनुप्रयोग के लिए सही प्रकार के फॉस्फेट लेप का चयन कैसे करें?

चयन भाग के कार्य और वातावरण पर निर्भर करता है: हल्के वातावरण और पेंट के आधार के लिए आयरन फॉस्फेट का उपयोग करें, बेहतर जंगरोधी प्रतिरोध और पेंट चिपकाव के लिए जिंक फॉस्फेट का उपयोग करें, और लुब्रिकिटी या घर्षण संरक्षण की आवश्यकता वाले भागों के लिए मैंगनीज फॉस्फेट का उपयोग करें। एक योग्य प्रदाता से परामर्श करने से आपकी आवश्यकताओं के लिए सर्वोत्तम मिलान सुनिश्चित होता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —