ऑटोमोटिव डाई के लिए सही टूल स्टील का चयन

उपकरण इस्पात उच्च-कार्बन मिश्र धातु इस्पात की एक श्रेणी है जिसे असाधारण कठोरता, घर्षण प्रतिरोध और कठोरता के लिए डिज़ाइन किया गया है। ऑटोमोटिव उद्योग में, ऑटोमोटिव डाई के लिए उपकरण इस्पात उच्च-मात्रा वाली निर्माण प्रक्रियाओं के लिए टिकाऊ टूलिंग बनाने के लिए आवश्यक है। D2 जैसे ग्रेड का उपयोग ठंडे स्टैम्पिंग के लिए किया जाता है, जबकि H13 डाई कास्टिंग और फोर्जिंग जैसे उच्च-तापमान अनुप्रयोगों के लिए मानक है, जो सटीकता और लंबे सेवा जीवन को सुनिश्चित करता है।

उपकरण इस्पात को समझना: गुण और ऑटोमोटिव निर्माण में इसकी भूमिका

टूल स्टील उच्च-कार्बन मिश्र धातु स्टील का एक वर्ग है जिसे विशेष रूप से उपकरणों, डाइज़ और मोल्ड बनाने के लिए तैयार किया जाता है तथा ऊष्मा उपचारित किया जाता है। मानक कार्बन स्टील के विपरीत, जो मुख्य रूप से लोहा और कार्बन से बना होता है, टूल स्टील में क्रोमियम, मॉलिब्डेनम, वैनेडियम और टंगस्टन जैसे मिश्र धातु तत्वों की महत्वपूर्ण मात्रा होती है। ये तत्व स्टील के आधार में कठोर कार्बाइड कण बनाते हैं, जिससे अत्यधिक दबाव और तापमान के तहत अन्य सामग्रियों को आकार देने के लिए आवश्यक उत्कृष्ट गुण प्राप्त होते हैं। 'डाई स्टील' शब्द का उपयोग अक्सर टूल स्टील के समानार्थी रूप में किया जाता है, हालाँकि यह आमतौर पर उन टूल स्टील ग्रेड को संदर्भित करता है जिन्हें उच्च कठोरता और घर्षण प्रतिरोध के कारण डाइ-निर्माण अनुप्रयोगों के लिए विशेष रूप से चुना जाता है।

ऑटोमोटिव निर्माण में टूल स्टील का प्रदर्शन यांत्रिक गुणों के एक सटीक संतुलन पर निर्भर करता है, जिसे सावधानीपूर्वक मिश्रधातुकरण और ऑस्टेनिटाइज़िंग, क्वेंचिंग और टेम्परिंग शामिल करने वाली एक बारीक ऊष्मा उपचार प्रक्रिया के माध्यम से प्राप्त किया जाता है। यह प्रक्रिया स्टील की अंतिम सूक्ष्म संरचना को एक विशिष्ट कार्य के लिए इसकी विशेषताओं को अनुकूलित करने के लिए ढालती है। उदाहरण के लिए, बॉडी पैनलों को स्टैम्प करने के लिए एक डाई को लाखों चक्रों तक अपरदनकारी घर्षण का प्रतिरोध करना चाहिए, जबकि क्रैंकशाफ्ट को फोर्ज करने के लिए एक डाई को दरार या विकृति के बिना चरम प्रभाव और ऊष्मा का सामना करना चाहिए।

ऑटोमोटिव डाइज़ के लिए टूल स्टील को अपरिहार्य बनाने वाले प्रमुख गुण इस प्रकार हैं:

- असाधारण कठोरता: कई कठोर टूल स्टील 60 HRC (रॉकवेल C स्केल) से अधिक कठोरता प्राप्त कर सकते हैं, जो अन्य धातुओं को काटने और आकार देने में उनके आकार को बनाए रखने की अनुमति देता है।

- उच्च सहिष्णुता: उच्च-क्रोमियम ग्रेड जैसे D2 में कठोर कार्बाइड की उपस्थिति स्टील को शीट धातु और अन्य सामग्रियों के संपर्क से होने वाले घर्षण का प्रतिरोध करने में सक्षम बनाती है, जो डाई जीवन को बढ़ाने के लिए महत्वपूर्ण है। प्रोटोलैब्स के विनिर्माण विशेषज्ञों के अनुसार , यह गुण लंबे उत्पादन चक्र के दौरान भागों की गुणवत्ता में स्थिरता सुनिश्चित करता है।

- दृढ़ता: यह सामग्री का फ्रैक्चर किए बिना प्रभाव और ऊर्जा को अवशोषित करने की क्षमता है। S7 जैसे आघात-प्रतिरोधी ग्रेड को कुछ निर्माण और पंचिंग संचालन में सामान्य विशाल आघात भार का सामना करने के लिए डिज़ाइन किया गया है।

- थर्मल स्थिरता: हॉट-वर्क इस्पात, जैसे H13, डाई कास्टिंग और फोर्जिंग में देखी जाने वाली उच्च तापमान पर अपनी कठोरता और शक्ति को बनाए रखने के लिए डिज़ाइन किए गए हैं, जो मृदुकरण और अकाल मृत्यु को रोकते हैं।

उच्च मात्रा वाले ऑटोमोटिव उत्पादन में, सही उपकरण इस्पात का उपयोग संचालन दक्षता का एक महत्वपूर्ण कारक है। एक उचित रूप से चुनी गई डाई सामग्री रखरखाव और प्रतिस्थापन के लिए बंद समय को कम करती है, भागों में दोष को न्यूनतम करती है, और अंततः प्रति भाग लागत को कम करती है। उच्च-प्रदर्शन वाले उपकरण इस्पात में प्रारंभिक निवेश निर्माण लाइन पर उत्पादकता और विश्वसनीयता में वृद्धि के माध्यम से लाभ देता है।

ऑटोमोटिव डाई के लिए प्रमुख उपकरण इस्पात ग्रेड: एक विस्तृत तुलना

एक विशिष्ट उपकरण इस्पात ग्रेड का चयन निर्माण प्रक्रिया की मांगों पर निर्भर करता है। अमेरिकन आयरन एंड स्टील इंस्टीट्यूट (AISI) वर्गीकरण प्रणाली इन इस्पातों को उनके गुणों और शीतलन विधि के आधार पर समूहित करती है। ऑटोमोटिव डाई के लिए, सबसे प्रासंगिक श्रेणियाँ हैं कोल्ड-वर्क (A और D श्रृंखला), हॉट-वर्क (H श्रृंखला), और शॉक-रेजिस्टेंट (S श्रृंखला) इस्पात। सबसे आम ग्रेड की विशेषताओं को समझना मजबूत और कुशल उपकरण डिजाइन के लिए मौलिक है।

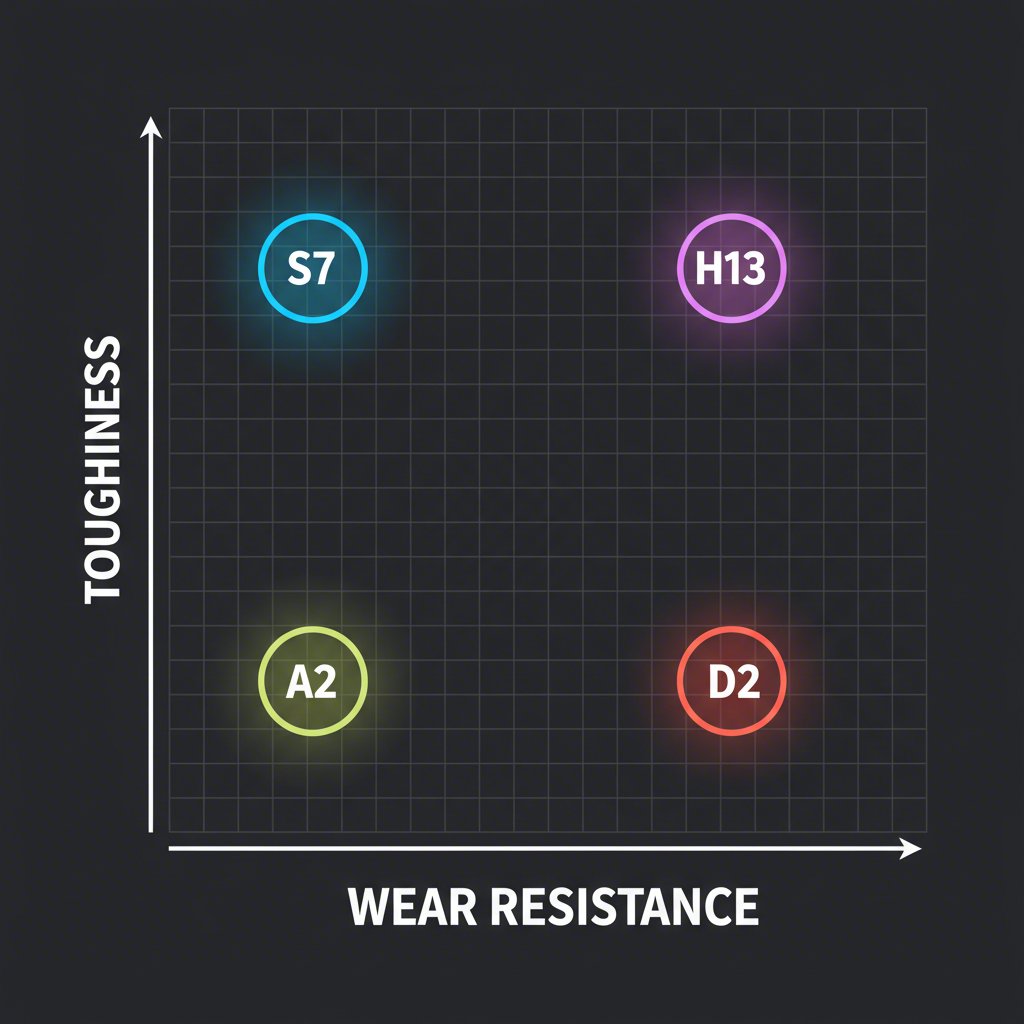

ऑटोमोटिव अनुप्रयोगों के लिए सबसे अधिक निर्दिष्ट ग्रेड में D2, A2, H13 और S7 शामिल हैं। प्रत्येक गुणों की एक अद्वितीय प्रोफ़ाइल प्रदान करता है। D2, एक उच्च-कार्बन, उच्च-क्रोमियम इस्पात, अपने उत्कृष्ट घर्षण प्रतिरोध के लिए प्रसिद्ध है, जो इसे कटिंग और स्टैम्पिंग डाई के लिए शीर्ष विकल्प बनाता है। A2 एक वायु-शार्पण इस्पात है जो ऊष्मा उपचार के दौरान घर्षण प्रतिरोध और कठोरता का अच्छा संतुलन प्रदान करता है तथा उत्कृष्ट आयामी स्थिरता प्रदान करता है, जो फॉर्मिंग डाई के लिए एक बहुमुखी विकल्प बनाता है। H13 गर्म-कार्य अनुप्रयोगों के लिए उद्योग मानक है, जो तापीय थकान के प्रति उत्कृष्ट प्रतिरोध प्रदान करता है। S7 असाधारण प्रभाव कठोरता प्रदान करता है, जो उन डाई के लिए आदर्श है जो बार-बार भारी प्रहार सहन करना चाहिए।

चयन में सहायता के लिए, निम्नलिखित तालिका ऑटोमोटिव डाई निर्माण में उपयोग किए जाने वाले इन प्रमुख उपकरण इस्पात ग्रेड की तुलना करती है।

| स्टील ग्रेड | AISI प्रकार | महत्वपूर्ण गुण | प्राथमिक ऑटोमोटिव डाई अनुप्रयोग |

|---|---|---|---|

| H13 | हॉट-वर्क (H-श्रृंखला) | उच्च-तापमान सामर्थ्य, अच्छी कठोरता, तापीय थकान प्रतिरोध | डाई कास्टिंग, एक्सट्रूज़न और फोर्जिंग डाई |

| D2 | कोल्ड-वर्क (D-श्रृंखला) | उत्कृष्ट घर्षण और क्षरण प्रतिरोध, उच्च संपीड़न शक्ति | उच्च-मात्रा में स्टैम्पिंग, ब्लैंकिंग और आकृति निर्माण डाइज़ |

| A2 | ठंडे कार्य (A-श्रृंखला) | घर्षण प्रतिरोध और कठोरता का अच्छा संतुलन, उत्कृष्ट आयामी स्थिरता | आकृति निर्माण डाइज़, स्टैम्पिंग डाइज़, पंच, ट्रिम उपकरण |

| एस7 | आघात प्रतिरोधी (S-श्रृंखला) | उत्कृष्ट प्रभाव कठोरता, अच्छा घर्षण प्रतिरोध, उच्च शक्ति | भारी ड्यूटी स्टैम्पिंग, पंचिंग और आकृति निर्माण डाइज़ जिन्हें झटके अवशोषित करने की आवश्यकता हो |

इन ग्रेड के बीच चयन करना अक्सर एक समझौते का विषय होता है। उदाहरण के लिए, D2 अपने घर्षक घर्षण के प्रति उत्कृष्ट प्रतिरोध के लिए जाना जाता है, लेकिन यह S7 की तुलना में अधिक भंगुर होता है। एक इंजीनियर सरल ब्लैंकिंग डाई के लिए D2 का चयन कर सकता है, लेकिन उच्च प्रभाव बलों का अनुभव करने वाली कॉइनिंग डाई के लिए अधिक कठोर S7 का चयन कर सकता है। इसी तरह, A2 D2 की तुलना में बेहतर कठोरता प्रदान करता है, लेकिन अत्यधिक घर्षण वाले परिदृश्यों में D2 के दीर्घायुत्व के बराबर नहीं होता। अंतिम चयन ऑपरेशन के दौरान डाई द्वारा अनुभव किए जाने वाले विशिष्ट तनावों के व्यापक विश्लेषण पर निर्भर करता है।

प्रक्रिया के अनुरूप इस्पात का चयन: ऑटोमोटिव डाई निर्माण में अनुप्रयोग

उपयुक्त उपकरण इस्पात ग्रेड का चयन उस विशिष्ट निर्माण प्रक्रिया से सीधे जुड़ा होता है जिसके लिए इसका उपयोग किया जाएगा। ऑटोमोटिव उद्योग में धातु के आकार देने की प्रत्येक विधि—एक दरवाजे के पैनल के लिए शीट धातु के स्टैम्पिंग से लेकर एक इंजन घटक के फोर्जिंग तक—डाई पर अद्वितीय तनाव डालती है। सफलता के लिए इन मांगों के साथ इस्पात के गुणों को संरेखित करना महत्वपूर्ण है।

स्टैम्पिंग एवं फॉर्मिंग डाई

स्टैम्पिंग, ब्लैंकिंग और फॉर्मिंग कमरे के तापमान पर शीट धातु को आकार देने वाली ठंडी कार्य प्रक्रियाएं हैं। इन अनुप्रयोगों में डाई के लिए प्रमुख चुनौती कार्य-वस्तु के साथ लगातार संपर्क से होने वाला अपघर्षक घर्षण है, साथ ही तीखे, स्थायी कटिंग किनारों की आवश्यकता होती है। इन कारणों से उच्च-कार्बन, उच्च-क्रोमियम वाले ठंडी कार्य इस्पात उद्योग के मानक बन गए हैं। साउदर्न टूल स्टील जैसे अग्रणी आपूर्तिकर्ता अनुशंसा करें डी2 टूल स्टील उच्च मात्रा वाले स्टैम्पिंग ऑपरेशन के लिए जहां घर्षण प्रतिरोध सर्वोच्च प्राथमिकता है। इसके समृद्ध क्रोमियम कार्बाइड्स असाधारण लंबी आयु प्रदान करते हैं। उन अनुप्रयोगों के लिए जहां टफनेस और घर्षण प्रतिरोध का बेहतर संतुलन आवश्यक हो, या जहां अधिक जटिल आकृतियाँ चिपिंग के जोखिम को बढ़ा देती हैं, A2 उपकरण इस्पात आकार में उत्कृष्ट स्थिरता और मजबूत प्रकृति के कारण एक उत्कृष्ट विकल्प है। जब कोई परियोजना जटिल और अत्यंत विश्वसनीय स्टैम्पिंग डाई की मांग करती है, तो एक विशिष्ट निर्माता के साथ काम करना महत्वपूर्ण होता है। उदाहरण के लिए, शाओयी (निंगबो) मेटल तकनीकी कंपनी, लिमिटेड. कस्टम ऑटोमोटिव स्टैम्पिंग डाई के विशेषज्ञ डिजाइन और उत्पादन की पेशकश करता है, जो OEM और टियर 1 आपूर्तिकर्ताओं के लिए उपकरण प्रदर्शन और आयु को अनुकूलित करने के लिए गहन सामग्री ज्ञान का उपयोग करता है।

डाई कास्टिंग और फोर्जिंग डाई

डाइ कास्टिंग और फोर्जिंग उच्च-तापमान प्रक्रियाएं हैं जिनमें अत्यधिक उच्च तापमान पर धातु को आकार दिया जाता है। ऐसे वातावरण में उपयोग की जाने वाली डाइज़ को गहन तापीय झटके—तेजी से गर्म और ठंडा होने वाले चक्रों—के साथ-साथ गलित धातु और उच्च संपीड़न बलों से होने वाले क्षरण का सामना करना पड़ता है। इन अनुप्रयोगों के लिए प्राथमिक सामग्री है एच13 टूल स्टील . Meviy के विशेषज्ञों द्वारा समझाया गया , H13 को लाल-तप्त तापमान पर संचालित होने पर भी अपनी कठोरता और ताकत को बनाए रखने के लिए डिज़ाइन किया गया है, जो डाइ की जल्दबाजी वाली विफलता को रोकने के लिए आवश्यक है। इसकी उत्कृष्ट टफनेस और तापीय थकान के प्रति प्रतिरोधकता इसे बिना दरार के हजारों चक्रों का सामना करने में सक्षम बनाती है, जिससे यह इंजन ब्लॉक, ट्रांसमिशन केस और सस्पेंशन घटक जैसे जटिल ऑटोमोटिव पुर्जे बनाने के लिए पसंदीदा विकल्प बन जाता है।

आघात और आघात-भारण डाइज़

कुछ ऑटोमोटिव निर्माण प्रक्रियाएं, जैसे भारी धातु संचालन में पंचिंग, कॉइनिंग या शीयरिंग, डाई को अचानक और तीव्र प्रभाव बलों के अधीन करती हैं। इन परिस्थितियों में, दरार या चिपिंग के कारण आपदापूर्ण विफलता को रोकने के लिए अधिकतम कठोरता वाले इस्पात की आवश्यकता होती है। एस7 टूल स्टील इस उद्देश्य के लिए विशेष रूप से डिज़ाइन किया गया है। इसकी संरचना को उत्कृष्ट प्रभाव प्रतिरोध प्रदान करने के लिए अनुकूलित किया गया है, जिससे यह डी2 जैसे अत्यधिक घर्षण प्रतिरोधी ग्रेड की तुलना में काफी अधिक कठोर बन जाता है। यद्यपि यह केवल अपरदन युक्त अनुप्रयोगों में उतनी अवधि तक नहीं चल सकता है, फिर भी ऐसे उपकरणों के लिए एस7 सबसे सुरक्षित और विश्वसनीय विकल्प है जो संचालन के दौरान महत्वपूर्ण झटके के भार को सोखना चाहिए।

चयन मापदंड: अपने डाई के लिए सर्वोत्तम टूल स्टील कैसे चुनें

एक ऑटोमोटिव डाई के लिए इष्टतम उपकरण इस्पात का चयन एक महत्वपूर्ण इंजीनियरिंग निर्णय है जो प्रदर्शन, निर्माण की सुविधा और लागत के बीच संतुलन बनाता है। सभी संचालनात्मक चरों पर विचार करने वाली एक व्यवस्थित दृष्टिकोण अधिक विश्वसनीय और लागत प्रभावी उपकरण की ओर ले जाएगी। चयन आमतौर पर एकल गुण पर आधारित नहीं होता है, बल्कि एक विशिष्ट अनुप्रयोग के अनुकूल स्पर्धी विशेषताओं के बीच सर्वोत्तम समझौते को खोजने पर आधारित होता है।

इंजीनियरों को एक जानकारीपूर्ण निर्णय लेने के लिए कई महत्वपूर्ण कारकों का मूल्यांकन करना चाहिए। ये कारक यह निर्धारित करते हैं कि डाई उत्पादन में कैसे प्रदर्शन करेगी और कितने समय तक चलेगी। इनमें से किसी को भी नजरअंदाज करने से उपकरण की जल्दबाजी में विफलता, महंगी डाउनटाइम और असंगत भाग की गुणवत्ता हो सकती है। प्रमुख विचारों में शामिल हैं:

- संचालन तापमान: यह पहला और सबसे महत्वपूर्ण अंतर है। क्या प्रक्रिया स्टैम्पिंग की तरह एक ठंडे-कार्य अनुप्रयोग है, या फोर्जिंग की तरह एक गर्म-कार्य प्रक्रिया है? उच्च तापमान वाले वातावरण के लिए H13 जैसी गर्म-कार्य इस्पात आवश्यक हैं, जबकि कमरे के तापमान पर संचालन के लिए ठंडे-कार्य इस्पात उच्च कठोरता प्रदान करते हैं।

- घर्षण प्रतिरोध बनाम कठोरता: टूल इस्पात चयन में यह क्लासिक व्यापार-ऑफ है। उच्च घर्षण प्रतिरोध (कटिंग और स्टैम्पिंग के लिए आदर्श) आमतौर पर उच्च कठोरता और कार्बाइड सामग्री के साथ प्राप्त किया जाता है, जिससे इस्पात भंगुर हो सकता है। उच्च कठोरता (प्रभाव अनुप्रयोगों के लिए आदर्श) एक ऐसे इस्पात की आवश्यकता होती है जो बिना टूटे थोड़ा विरूपित हो सके, जो अक्सर कुछ घर्षण प्रतिरोध के खर्च पर होता है।

- आवश्यक कठोरता (HRC): अनुप्रयोग के आधार पर रॉकवेल C स्केल पर मापी गई वांछित कठोरता निर्दिष्ट की जानी चाहिए। एक कटिंग डाई को तेज धार बनाए रखने के लिए 60-62 HRC की कठोरता की आवश्यकता हो सकती है, जबकि एक फॉर्मिंग डाई को कठोरता बढ़ाने के लिए थोड़ी कम कठोरता पर टेम्पर किया जा सकता है।

- आयामी स्थिरता: जटिल और उच्च-परिशुद्धता वाले डाइज़ के लिए, यह महत्वपूर्ण है कि ऊष्मा उपचार प्रक्रिया के दौरान स्टील अपने आकार और आयाम बनाए रखे। ए2 की तरह वायु-शमनीय स्टील अपनी उत्कृष्ट आयामी स्थिरता के लिए जाने जाते हैं, जो विकृति को न्यूनतम करते हैं और ऊष्मा उपचार के बाद महंगी मशीनिंग की आवश्यकता को कम करते हैं।

- लागत और मशीनीकरण क्षमता: हालांकि प्रदर्शन सर्वोच्च प्राथमिकता है, लेकिन बजट हमेशा एक कारक होता है। अधिक मिश्रित, उच्च-प्रदर्शन वाले स्टील सरल ग्रेड की तुलना में अधिक महंगे होते हैं और मशीन करने में अधिक कठिन भी हो सकते हैं। कच्चे माल, मशीनिंग और ऊष्मा उपचार सहित कुल लागत को डाई के अपेक्षित जीवन और प्रदर्शन के विरुद्ध तुलना करना चाहिए।

इसे व्यवहार में लाने के लिए, इस परिदृश्य पर विचार करें: साधारण ऑटोमोटिव ब्रैकेट्स (एक कोल्ड-वर्क प्रक्रिया) के उत्पादन के लिए उच्च-आयतन स्टैम्पिंग डाई के लिए, अपघर्षक घर्षण मुख्य चिंता है। D2 इसकी अद्वितीय घर्षण प्रतिरोध के कारण एक मजबूत उम्मीदवार होगा। हालाँकि, यदि उसी डाई में तीखे आंतरिक कोने हों या उच्च-शक्ति वाले स्टील को आकार देने के लिए उपयोग किया जाए, तो छिद्रण का जोखिम बढ़ जाएगा। उस स्थिति में, प्रीमैच्योर विफलता को रोकने के लिए अधिक मजबूत A2 या यहां तक कि S7 बेहतर विकल्प हो सकता है, भले ही इसके लिए अधिक बार तेज करने की आवश्यकता हो। सामग्री को अंतिम रूप देने से पहले, डिजाइनर को हमेशा ये मुख्य प्रश्न पूछने चाहिए:

- मुख्य विफलता का मोड क्या है जिसे मुझे रोकने की आवश्यकता है (घर्षण, छिद्रण, दरार, या ऊष्मा विरूपण)?

- डाई के अनुभव करने वाले अधिकतम तापमान और प्रभाव बल क्या हैं?

- ऊष्मा उपचार के बाद आयामी सटीकता कितनी महत्वपूर्ण है?

- लक्षित उत्पादन मात्रा और अपेक्षित डाई जीवन क्या है?

- सामग्री, मशीनिंग और उपचार के लिए कुल बजट क्या है?

अक्सर पूछे जाने वाले प्रश्न

1. डाई कास्टिंग के लिए कौन सा उपकरण इस्पात उपयोग किया जाता है?

डाई कास्टिंग के लिए सबसे आम उपकरण इस्पात H13 है। यह हॉट-वर्क (H-श्रृंखला) श्रेणी से संबंधित है और डाई कास्टिंग प्रक्रिया में अंतर्निहित उच्च तापमान और तापीय चक्रण को सहन करने के लिए विशेष रूप से डिज़ाइन किया गया है। लाल-कठोरता, टक्कर-प्रतिरोध और तापीय थकान प्रतिरोध का इसका उत्कृष्ट संयोजन एल्युमीनियम और जस्ता जैसी गलित धातुओं को संभालने के लिए इसे आदर्श बनाता है, बिना जल्दी दरार या मुलायम होने के।

2. डाई के लिए कौन सा इस्पात उपयोग किया जाता है?

डाई के लिए विभिन्न प्रकार के उपकरण इस्पात का उपयोग किया जाता है, जो अनुप्रयोग के आधार पर भिन्न होते हैं। ठंडे कार्य अनुप्रयोगों जैसे स्टैम्पिंग और फॉर्मिंग के लिए, D2 और A2 सामान्य विकल्प हैं। हॉट-वर्क प्रक्रियाओं जैसे फोर्जिंग और डाई कास्टिंग के लिए, H13 उद्योग मानक है। उच्च प्रभाव प्रतिरोध की आवश्यकता वाले अनुप्रयोगों के लिए, S7 शॉक-प्रतिरोधी इस्पात का अक्सर उपयोग किया जाता है। विशिष्ट चयन संचालन तापमान, घर्षण आवश्यकताओं और प्रभाव भारण जैसे कारकों पर निर्भर करता है।

3. डाई इस्पात और उपकरण इस्पात में क्या अंतर है?

औजार इस्पात उन इस्पात की एक व्यापक श्रेणी है जिनका उपयोग औजार बनाने के लिए किया जाता है। मोल्ड इस्पात (डाई स्टील) औजार इस्पात के विशिष्ट ग्रेड के लिए एक शब्द है जो विशेष रूप से मोल्ड बनाने के लिए उपयुक्त होते हैं। अनिवार्य रूप से, सभी मोल्ड इस्पात (डाई स्टील) औजार इस्पात होते हैं, लेकिन सभी औजार इस्पात मोल्ड निर्माण के लिए अनुकूलित नहीं होते हैं। मोल्ड इस्पात को उच्च कठोरता, घर्षण प्रतिरोध, टफनेस और, गर्म-कार्य मोल्ड के मामले में, ऊष्मीय स्थिरता के उनके विशिष्ट संयोजन के लिए चुना जाता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —