सिंगल-स्टेज बनाम प्रोग्रेसिव डाई: एक तकनीकी तुलना

संक्षिप्त में

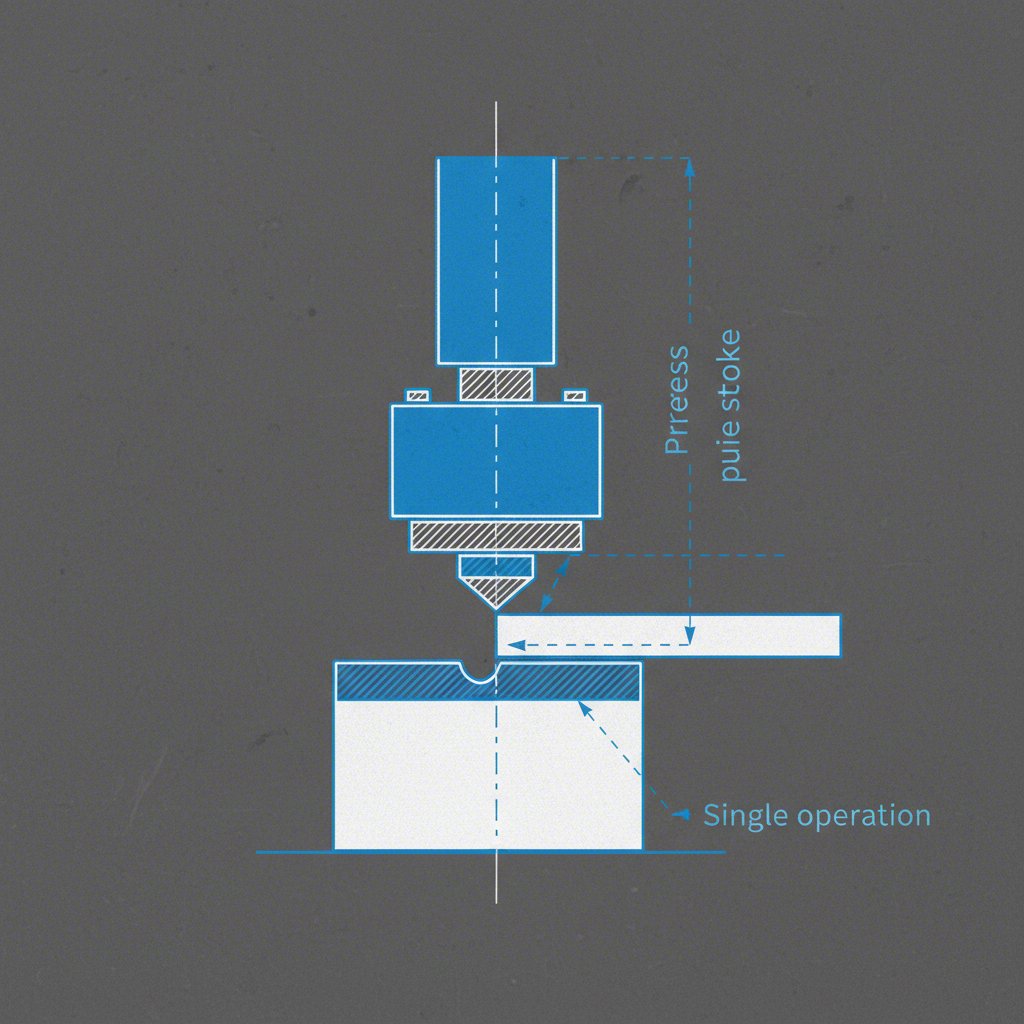

एकल-चरण डाई प्रति प्रेस स्ट्रोक एक विशिष्ट धातु स्टैम्पिंग संचालन करती है, जिससे सरल भागों, प्रोटोटाइप और कम मात्रा में उत्पादन के लिए यह एक लागत प्रभावी विकल्प बन जाता है। इसके विपरीत, प्रगतिशील डाई एक लगातार धातु कॉइल को कई स्टेशनों के माध्यम से फीड करने वाली पूरी तरह से स्वचालित प्रणाली का उपयोग करती है, जो एक ही प्रेस स्ट्रोक में संचालन के एक क्रम को निष्पादित करती है। यह विधि अत्यधिक कुशल है और उच्च मात्रा में जटिल भागों के उत्पादन के लिए उच्च दोहराव के साथ आदर्श है।

मूल बातों को समझना: एकल-चरण डाई क्या है?

एकल-स्तरीय डाई, जिसे अक्सर मैनुअल या एकल-संचालन डाई कहा जाता है, धातु स्टैम्पिंग में एक आधारभूत दृष्टिकोण प्रस्तुत करती है। इसका मूल सिद्धांत सरलता है: डाई को प्रेस के प्रत्येक स्ट्रोक के साथ एक विशिष्ट संचालन करने के लिए डिज़ाइन किया गया है। इसमें धातु की बड़ी चादर से एक भाग को पंच करके निकालना, एकल बेंड बनाना या छेद बनाना जैसे सरल कार्य शामिल हो सकते हैं। इस प्रक्रिया में आमतौर पर एक ऑपरेटर द्वारा प्रत्येक संचालन के लिए सामग्री या भाग को प्रेस में मैनुअल रूप से डाला जाता है, हालाँकि अर्ध-स्वचालित लोडिंग भी संभव है।

एकल-स्तरीय टूलिंग का डिज़ाइन सरल होता है, जिसके कारण निर्माण के कुछ परिदृश्यों में इसके महत्वपूर्ण लाभ होते हैं। चूंकि टूल को केवल एक ही कार्य करने की आवश्यकता होती है, अतः इसके डिज़ाइन, निर्माण और सेटअप के लिए तुलनात्मक रूप से कम समय और कम लागत की आवश्यकता होती है। यह उन परियोजनाओं के लिए एक उत्कृष्ट विकल्प बनाता है जहां बाजार में त्वरित प्रवेश महत्वपूर्ण होता है, जैसे कि प्रोटोटाइप बनाना या नए डिज़ाइन का परीक्षण करने के लिए पायलट रन चलाना। विभिन्न संचालनों के लिए टूलिंग को त्वरित रूप से बदलने की लचीलापन भी न्यूनतम समय और लागत के साथ डिज़ाइन में पुनरावृत्ति को संभव बनाता है।

हालांकि, एकल-चरण डाई की सरलता में सीमाएं भी होती हैं, जो मुख्य रूप से उत्पादन की गति और श्रम तीव्रता से संबंधित होती हैं। चूंकि प्रत्येक संचालन के लिए एक अलग प्रेस चक्र की आवश्यकता होती है और अक्सर मैनुअल हैंडलिंग की आवश्यकता होती है, समग्र उत्पादन दर स्वचालित विकल्पों की तुलना में काफी कम होती है। जटिल भागों के लिए जिन्हें कई चरणों की आवश्यकता होती है—जैसे कि मोड़ने, छेद करने और कतरने की एक श्रृंखला—इस प्रक्रिया को अलग-अलग संचालन के अनुक्रम में बदल दिया जाता है, जिससे समय और त्रुटि की संभावना दोनों बढ़ जाती है। इसलिए यह उच्च मात्रा वाले उत्पादन के लिए कम उपयुक्त होता है जहां दक्षता और प्रति इकाई लागत मुख्य ड्राइवर होते हैं।

एकल-चरण डाई की प्रमुख विशेषताएं इस प्रकार हैं:

- लाभः उपकरण निर्माण की कम प्रारंभिक लागत, उपकरण निर्माण के लिए त्वरित नेतृत्व समय, सरल और स्थापित करने में आसान संरचना, और डिज़ाइन परिवर्तनों के लिए उच्च लचीलापन।

- विपक्षः धीमी उत्पादन दर, मैनुअल भाग हैंडलिंग के कारण उच्च श्रम लागत, और कई संचालन आवश्यकता वाले जटिल भागों के लिए अक्षमता।

उच्च मात्रा वाला पावरहाउस: प्रगतिशील डाई क्या है?

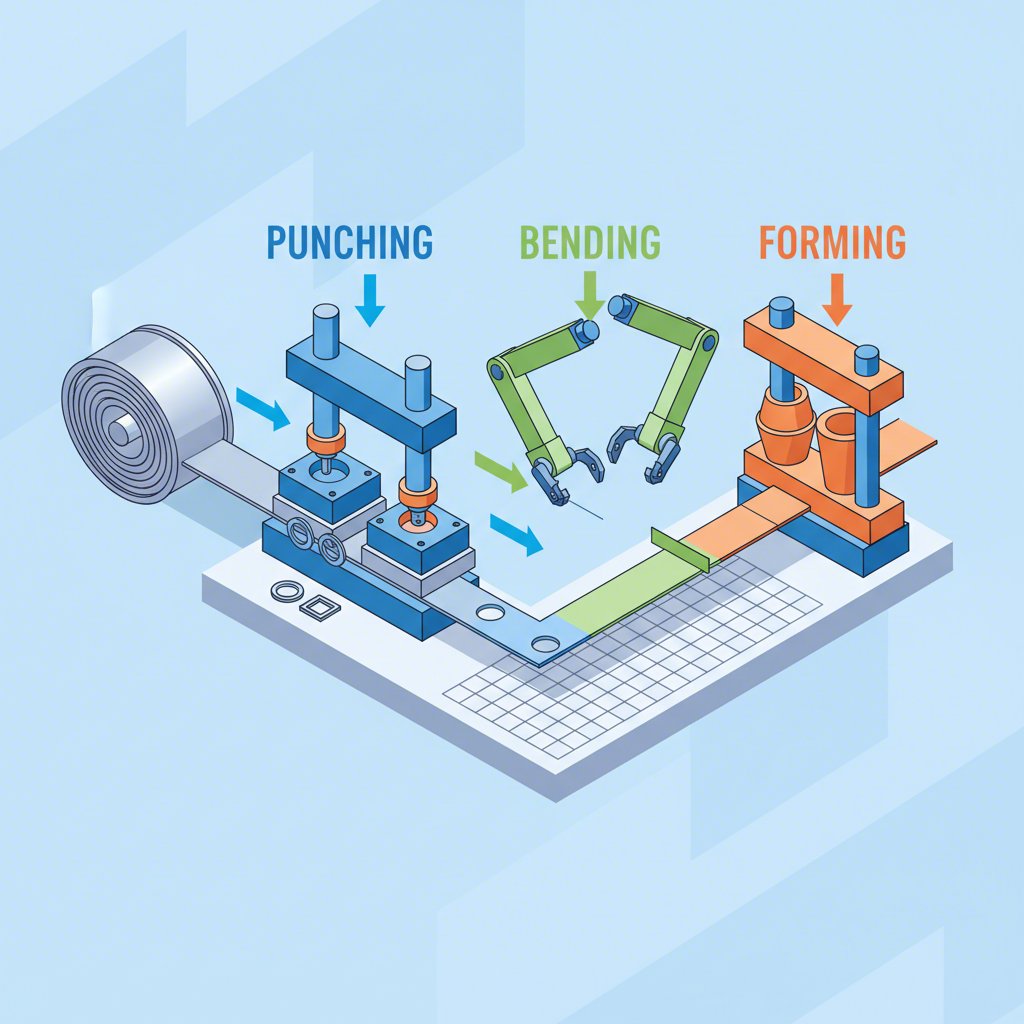

प्रगतिशील डाई स्टैम्पिंग बड़े पैमाने पर उत्पादन के लिए अभिप्रेरित एक अत्यंत कुशल, स्वचालित विनिर्माण प्रक्रिया है। एकल-चरण वाली प्रक्रिया के विपरीत, एक प्रगतिशील डाई एक ही उपकरण में एकीकृत कई स्टेशनों पर एक साथ कई संचालन करती है। इस प्रक्रिया की शुरुआत शीट धातु की एक लगातार कुंडली को स्वचालित रूप से प्रेस में खिलाने से होती है। जैसे-जैसे यह धातु का पट्टा डाई के माध्यम से 'अग्रसर' होता है, प्रत्येक स्टेशन एक सटीक क्रम में कटिंग, पंचिंग, बेंडिंग या कोइनिंग जैसा एक अलग संचालन करता है।

इस प्रक्रिया की बुद्धिमत्ता इसके स्वचालन और सटीकता में निहित है। धातु की पट्टी पूरी अनुक्रम के दौरान जुड़ी रहती है, जिसे संरेखण में सहायता करने वाले पायलट छिद्रों द्वारा स्थिर रखा जाता है जब यह एक स्टेशन से दूसरे स्टेशन तक आगे बढ़ती है। जब तक पट्टी अंतिम स्टेशन तक पहुँचती है, उससे एक पूर्ण भाग काट लिया जाता है। इस निरंतर, अविच्छिन्न संचालन के कारण अत्यधिक उच्च उत्पादन दर संभव होती है, जिससे अपूर्व स्थिरता और कड़े सहनशीलता के साथ हजारों या यहां तक कि लाखों समान भागों का उत्पादन करना संभव होता है। ऑटोमोटिव, इलेक्ट्रॉनिक्स और एयरोस्पेस जैसे उद्योगों में यह पुनरावृत्ति का स्तर महत्वपूर्ण है।

इस अद्भुत दक्षता के लिए मुख्य व्यापार-ऑफ उपकरण की जटिलता और लागत है। प्रग्रेसिव डाई जटिल होती है, जिसमें विशेषज्ञ डिज़ाइन और सटीक इंजीनियरिंग की आवश्यकता होती है, जिससे उपकरण निर्माण के लिए अधिक प्रारंभिक निवेश और लंबे समय तक नेतृत्व की आवश्यकता होती है। किसी भी एकल स्टेशन को नुकसान पूरे डाई सेट को मरम्मत के लिए निकालने की आवश्यकता पैदा कर सकता है, जिससे महत्वपूर्ण डाउनटाइम हो सकता है। इन कारकों के कारण, प्रग्रेसिव डाई स्टैम्पिंग उच्च मात्रा वाले ऑर्डर के लिए सबसे उपयुक्त है, जहां प्रारंभिक उपकरण लागत को बड़ी संख्या में भागों पर वितरित किया जा सकता है, जिससे लंबे समय में प्रति इकाई लागत बहुत कम हो जाती है।

प्रग्रेसिव डाई की प्रमुख विशेषताएं इस प्रकार हैं:

- लाभः अत्यधिक उच्च उत्पादन दर, स्वचालन के कारण कम श्रम लागत, उच्च दोहराव और स्थिरता, और न्यूनतम सामग्री अपव्यय।

- विपक्षः उपकरण निर्माण में उच्च प्रारंभिक निवेश, लंबे नेतृत्व के समय, और डिज़ाइन और रखरखाव में अधिक जटिलता।

सीधी तुलना: सिंगल-स्टेज बनाम प्रग्रेसिव डाई

एकल-चरण और प्रगतिशील डाई के बीच चयन पूरी तरह से किसी परियोजना की विशिष्ट आवश्यकताओं पर निर्भर करता है। जबकि दोनों धातु को आकार देते हैं, वे विनिर्माण स्पेक्ट्रम के अलग-अलग उद्देश्यों की सेवा करते हैं। प्रमुख कारकों में सीधी तुलना करने से उनके अलग-अलग लाभ और आदर्श उपयोग के मामले स्पष्ट होते हैं। विशेषज्ञों द्वारा बताए गए मूलभूत अंतर, चिया चांग के अनुसार, एकल-चरण डाइज़ प्रति स्ट्रोक एक ऑपरेशन करते हैं, जबकि प्रगतिशील डाइज़ निरंतर, स्वचालित उत्पादन के लिए कई स्टेशनों का उपयोग करते हैं। यह मूल अंतर लागत, गति और अनुप्रयोग में अन्य सभी अंतरों को निर्धारित करता है।

निम्नलिखित तालिका दोनों प्रक्रियाओं के बीच महत्वपूर्ण अंतरों को समझाती है:

| गुणनखंड | एकल-चरण डाई | प्रगतिशील डाइ |

|---|---|---|

| प्रक्रिया | प्रेस स्ट्रोक के प्रति एक ऑपरेशन करता है। आमतौर पर मैनुअल या अर्ध-स्वचालित भाग फीडिंग की आवश्यकता होती है। | स्वचालित कॉइल फीडिंग प्रणाली का उपयोग करके एकल प्रेस स्ट्रोक में कई क्रमिक ऑपरेशन करता है। |

| उत्पादन मात्रा | कम मात्रा वाले उत्पादन, प्रोटोटाइप और पायलट परियोजनाओं के लिए आदर्श। | उच्च मात्रा, बड़े पैमाने पर उत्पादन (हजारों से लाखों पुर्जे) के लिए सबसे उपयुक्त। |

| गति | अलग-अलग संचालन और पुर्जों के निपटान के कारण कुल मिलाकर धीमी गति। | लगातार, स्वचालित संचालन के कारण अत्यधिक उच्च उत्पादन दर। |

| खंड जटिलता | एक या दो विशेषताओं वाले सरल पुर्जों के लिए सर्वोत्तम। जटिल पुर्जों के लिए कई सेटअप की आवश्यकता होती है। | एक ही चक्र में कई मोड़, कटौती और आकार बनाने की आवश्यकता वाले जटिल पुर्जों के लिए उत्कृष्ट। |

| टूलिंग लागत और लीड टाइम | कम प्रारंभिक लागत और छोटा लीड टाइम (आमतौर पर 3-4 सप्ताह)। | उच्च प्रारंभिक निवेश और लंबा लीड टाइम (आमतौर पर 4-6 सप्ताह या अधिक)। |

| श्रम लागत | मैनुअल हैंडलिंग और कई सेटअप के कारण प्रति पुर्जा श्रम लागत अधिक होती है। | बिना निगरानी के, स्वचालित मशीन संचालन के कारण श्रम लागत बहुत कम होती है। |

| सामग्री अपशिष्ट | जटिल भाग के लिए एक से अधिक सेटअप की आवश्यकता होने पर यह अधिक हो सकता है। | एक कैरियर स्ट्रिप की आवश्यकता होने के बावजूद, अनुकूलित स्ट्रिप लेआउट के कारण आमतौर पर कम। |

| आदर्श अनुप्रयोग | प्रोटोटाइप, छोटे बैच के ऑर्डर, सरल ब्रैकेट और एकल-बेंड घटक। | ऑटोमोटिव घटक, विद्युत कनेक्टर, उपकरण भाग और अन्य उच्च-मात्रा, जटिल भाग। |

संक्षेप में, निर्णय आरंभिक निवेश और दीर्घकालिक संचालन लागत के बीच एक क्लासिक व्यापार-छूट है। एकल-स्टेज डाई निर्माण के लिए प्रवेश की एक कम बाधा प्रदान करता है, जो डिज़ाइन का परीक्षण करने या एक छोटे ऑर्डर को पूरा करने के लिए आदर्श है। इसके विपरीत, प्रगतिशील डाई दक्षता में एक दीर्घकालिक निवेश है, जिसकी डिज़ाइन उस पैमाने और गति पर भागों का उत्पादन करने के लिए की गई है जिसे एकल-स्टेज टूलिंग मिलान नहीं कर सकती, अंततः बड़े उत्पादन में प्रति भाग लागत को काफी कम कर देती है।

अपने प्रोजेक्ट के लिए सही स्टैम्पिंग प्रक्रिया कैसे चुनें

सही स्टैम्पिंग डाई का चयन एक महत्वपूर्ण निर्णय है जो उत्पादन दक्षता, भाग की गुणवत्ता और समग्र परियोजना लागत को सीधे प्रभावित करता है। यह चयन केवल यह नहीं है कि कौन सी प्रक्रिया 'बेहतर' है, बल्कि यह है कि आपकी विशिष्ट आवश्यकताओं के साथ कौन सा सर्वोत्तम ढंग से संरेखित है। उत्पादन विशेषज्ञों द्वारा रेखांकित मुख्य विचार JV Manufacturing Co. , उत्पादन मात्रा, भाग की जटिलता और बजट को शामिल करते हैं। इन कारकों का सावधानीपूर्वक मूल्यांकन करके, आप एक सूचित निर्णय ले सकते हैं जो आपके निर्माण परिणाम को अनुकूलित करता है।

उत्पादन मात्रा और परियोजना की आयु

पूछे जाने वाले प्रथम और सबसे महत्वपूर्ण प्रश्न की है: आपको कितने भागों की आवश्यकता है? प्रोटोटाइप, पायलट रन या कम मात्रा में उत्पादन (आमतौर पर सैकड़ों या हजारों में) के लिए, एकल-चरण डाई लगभग हमेशा सबसे लागत प्रभावी समाधान होता है। इसकी कम टूलिंग लागत निवेश पर त्वरित रिटर्न प्रदान करती है। इसके विपरीत, दस हजारों या लाखों तक फैले उच्च मात्रा वाले उत्पादन के लिए, प्रग्रेसिव डाई की उच्च-गति, स्वचालित प्रकृति प्रति भाग लागत को बहुत कम कर देगी, जो उल्लेखनीय प्रारंभिक टूलिंग निवेश को आसानी से सही ठहराती है।

भाग की जटिलता और ज्यामिति

आपके भाग के डिज़ाइन की जटिलता कितनी है? सरल ज्यामिति—समतल भागों, एकल मोड़ वाले घटकों या बुनियादी पंचिंग की आवश्यकता वाले भागों के लिए सिंगल-स्टेज डाइज़ उपयुक्त होते हैं। यदि आपके डिज़ाइन में कई मोड़, जटिल कट और जटिल आकृतियाँ शामिल हैं, तो प्रग्रेसिव डाइज़ बेहतर होते हैं। यह एक ही अत्यधिक नियंत्रित अनुक्रम में इन सभी संचालन को कर सकते हैं, जिससे कड़े सहिष्णुता और स्थिरता सुनिश्चित होती है, जिन्हें कई सिंगल-स्टेज सेटअप के साथ प्राप्त करना कठिन और समय लेने वाला होगा।

बजट और निवेश पर प्रतिफल (ROI)

आपका बजट आपकी पसंद को भारी मात्रा में प्रभावित करेगा। यदि आपके पास प्रारंभिक पूंजी सीमित है, तो सिंगल-स्टेज टूलिंग की कम प्रारंभिक लागत अत्यधिक आकर्षक होती है। हालाँकि, आपको स्वामित्व की कुल लागत पर भी विचार करना चाहिए। दीर्घकालिक, उच्च मात्रा वाली परियोजना के लिए, सिंगल-स्टेज स्टैम्पिंग की प्रति भाग श्रम लागत अंततः प्रारंभिक बचत से अधिक हो सकती है। प्रगतिशील डाई, भले ही प्रारंभ में महंगी हो, स्वचालन और गति के माध्यम से निरंतर बड़े पैमाने पर उत्पादन के लिए लंबे समय में बेहतर ROI प्रदान करती है। ऑटोमोटिव जैसे कठोर आवश्यकताओं वाले उद्योगों के लिए, कस्टम स्टैम्पिंग डाइज़ में एक विशेषज्ञ के साथ साझेदारी करना महत्वपूर्ण है। उदाहरण के लिए, शाओयी (निंगबो) मेटल तकनीकी कंपनी, लिमिटेड. oEM के लिए प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक व्यापक समाधान प्रदान करता है, डाई डिज़ाइन को दक्षता और गुणवत्ता के लिए अनुकूलित करने के लिए उन्नत सिमुलेशन का उपयोग करता है।

सामग्री का प्रकार और मोटाई

अंत में, आपके द्वारा काम किए जा रहे पदार्थ पर विचार करें। दोनों प्रक्रियाएँ विभिन्न धातुओं को संभाल सकती हैं, लेकिन पदार्थ के गुण डाई डिज़ाइन को प्रभावित कर सकते हैं। स्टेनलेस स्टील जैसी कठोर सामग्री के लिए अधिक मजबूत और घर्षण-प्रतिरोधी डाइयों की आवश्यकता हो सकती है, जिससे दोनों प्रकार के उपकरणों की लागत और जटिलता बढ़ सकती है। मोटी सामग्री को अधिक बल की आवश्यकता होती है, जिससे कुछ अनुप्रयोगों के लिए सरल और मजबूत सिंगल-स्टेज सेटअप को वरीयता दी जा सकती है या एक अधिक शक्तिशाली और महंगी प्रोग्रेसिव डाई प्रणाली की आवश्यकता हो सकती है।

अक्सर पूछे जाने वाले प्रश्न

1. सिंगल डाई और प्रोग्रेसिव डाई में क्या अंतर है?

एक सिंगल डाई, या सिंगल-स्टेज डाई, प्रति प्रेस स्ट्रोक केवल एक स्टैम्पिंग प्रक्रिया (जैसे कटिंग या बेंडिंग) करती है। इसके विपरीत, एक प्रोग्रेसिव डाई धातु के एक निरंतर पट्टी को इसके माध्यम से फीड करते हुए एकल उपकरण के भीतर कई अलग-अलग स्टेशनों पर बहु-स्टैम्पिंग प्रक्रियाओं को पूरा करती है।

2. स्टैम्पिंग डाइयों के क्या प्रकार होते हैं?

एकल-स्टेज और प्रग्रेसिव डाइज़ के अलावा, अन्य सामान्य प्रकारों में कंपाउंड डाइज़ शामिल हैं, जो एक ही स्टेशन पर एकाधिक कटिंग संचालन करते हैं, और ट्रांसफर डाइज़, जो अनुक्रमिक संचालन के लिए एक स्टेशन से दूसरे स्टेशन पर व्यक्तिगत भाग को स्थानांतरित करते हैं। प्रत्येक प्रकार भाग की जटिलता और उत्पादन मात्रा के विभिन्न स्तरों के लिए उपयुक्त है।

3. स्टेज टूलिंग और प्रग्रेसिव टूलिंग में क्या अंतर है?

स्टेज टूलिंग एकल-स्टेज टूलिंग के लिए एक अन्य शब्द है। मुख्य अंतर गति और मात्रा में है। स्टेज टूलिंग धीमी होती है और छोटे, कम मात्रा वाले उत्पादन चक्र के लिए बेहतर है, जबकि प्रग्रेसिव टूलिंग (या प्रग्रेसिव डाइ्टैम्पिंग) बहुत तेज़ होती है और बड़े पैमाने पर उत्पादन के लिए डिज़ाइन की गई है।

4. एक प्रग्रेसिव डाइ की कीमत कितनी होती है?

प्रगतिशील डाई की लागत भाग के आकार और जटिलता के आधार पर काफी भिन्न होती है। छोटे, सरल भागों के लिए उपकरण लागत $10,000 से भी कम हो सकती है, जबकि बड़े, जटिल डिज़ाइन के लिए $100,000 से अधिक तक हो सकती है। उच्च लागत इस बात को दर्शाती है कि सभी स्टेशनों को पूर्ण संगति में काम करने सुनिश्चित करने के लिए जटिल इंजीनियरिंग की आवश्यकता होती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —