शीट मेटल आकार देना: पहले हथौड़े के झटके से लेकर उत्पादन-तैयार भागों तक

शीट धातु आकृति निर्माण के मूल सिद्धांतों की समझ

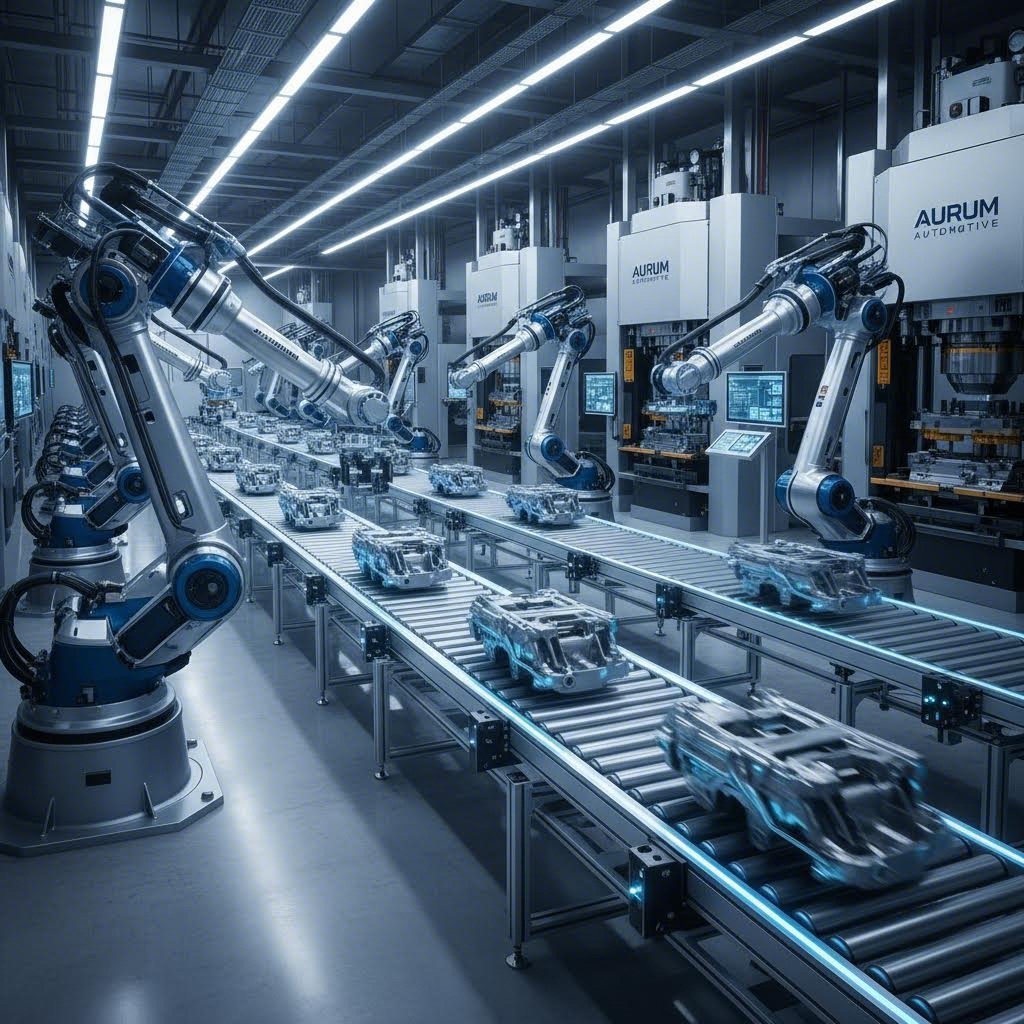

क्या आपने कभी सोचा है कि धातु का एक सपाट टुकड़ा एक स्टाइलिश ऑटोमोटिव फेंडर या एक जटिल एयरोस्पेस घटक में कैसे बदल जाता है? इसका उत्तर शीट धातु आकृति निर्माण में छिपा है—एक ऐसी कला जो सटीकता, तकनीक और दबाव के तहत धातु के व्यवहार की समझ को जोड़ती है।

शीट धातु आकृति निर्माण वास्तव में क्या है

शीट धातु आकृति निर्माण में पतली धातु की चादरों को त्रि-आयामी आकृतियों में बदलना शामिल है बिना किसी सामग्री को हटाए। मशीनिंग के विपरीत, जिसमें अतिरिक्त सामग्री काट दी जाती है, यह तकनीक नियंत्रित हेरफेर पर निर्भर करती है। आप वस्तुतः धातु को यह करने के लिए मना रहे हैं कि वह वहीं जाए जहाँ आप चाहते हैं। यह प्रक्रिया आमतौर पर 0.5 मिमी से 8 मिमी मोटाई की पतली धातु की चादरों पर लागू होती है, जो इसे अनगिनत अनुप्रयोगों में बहुमुखी बनाती है।

ऑटोमोटिव बॉडी पैनल से लेकर विमान के त्वचा खंडों तक, यह कौशल आधुनिक निर्माण की रीढ़ है। चाहे आप अपने गैराज में एक क्लासिक कार की मरम्मत कर रहे हों या एक औद्योगिक सुविधा में सटीक घटकों का उत्पादन कर रहे हों, मूलभूत सिद्धांत वही रहते हैं।

शीट धातु आकृति अन्य धातु कार्य प्रक्रियाओं से एक महत्वपूर्ण तरीके से भिन्न है: आप सामग्री से लड़ नहीं रहे हैं—आप इसके प्राकृतिक गुणों के साथ काम कर रहे हैं ताकि संरचनात्मक बखतर को बनाए रखते हुए इसे स्थायी रूप से ढाल सकें।

इस लेख के बीच का अंतर पाटता है शौकिया तकनीक और पेशेवर उत्पादन ज्ञान आप आधारभूत अवधारणाओं के बारे में जानेंगे जो लागू होती हैं, चाहे आप पहली बार हथौड़ा घुमा रहे हों या उन्नत धातु निर्माण उपकरणों का उपयोग करके उत्पादन-तैयार भागों तक पैमाना बढ़ा रहे हों।

फैब्रिकेटर्स के लिए यह कौशल क्यों महत्वपूर्ण है

धातु को आकार देने के तरीके को समझना उद्योगों में दरवाजे खोलता है। ऑटोमोटिव पुनर्स्थापना दुकानें प्रतिदिन इन तकनीकों पर निर्भर रहती हैं। एयरोस्पेस निर्माता संरचनात्मक घटकों के लिए सटीक बनाने पर निर्भर करते हैं। यहां तक कि कस्टम मोटरसाइकिल निर्माता और कला धातु कारीगर भी इन्हीं मौलिक कौशल का उपयोग करते हैं।

तो आप धातु को प्रभावी ढंग से कैसे आकार देते हैं? हर परियोजना चार मूलभूत हेरफेर में महारत हासिल करने पर निर्भर करती है:

- काटने के लिएः अपने कार्य-टुकड़े को बनाने या अतिरिक्त भाग को हटाने के लिए सामग्री को अलग करना। इसमें धातु को आगे के काम के लिए तैयार करने वाली शीयरिंग, लेजर कटिंग और प्लाज्मा कटिंग तकनीकें शामिल हैं।

- मोड़ना: धातु के सतही क्षेत्र में बिना बदलाव के कोण या वक्र बनाने के लिए बल लागू करना। प्रेस ब्रेक और हाथ से आकार देने की विधियां तीखे कोणों से लेकर हल्के वक्र तक सब कुछ प्राप्त करती हैं।

- सिकुड़न: विशिष्ट क्षेत्रों में सतही क्षेत्र को कम करने के लिए धातु को संपीड़ित करना। यह तकनीक फैले हुए क्षेत्रों को ठीक करती है और श्रिंकर, टकिंग फोर्क या नियंत्रित ऊष्मा आवेदन जैसे उपकरणों का उपयोग करके अवतल आकृतियां बनाती है।

- खींचना: इसे आण्विक स्तर पर खींचकर धातु का विस्तार करना। अंग्रेजी व्हील, हथौड़े और डॉली मिलकर उत्तल वक्र और संयुक्त आकृतियाँ बनाते हैं।

धातु के आकार देने के सभी कार्यों की नींव इन चार संचालनों पर टिकी है। इन्हें अलग-अलग सीख लें, और आप समझ जाएंगे कि जटिल परियोजनाओं के लिए इन्हें कैसे संयोजित किया जाए। उन्नत धातु आकार देने वाले उपकरणों का उपयोग करने वाले पेशेवर निर्माता भी अभी भी इन्हीं सिद्धांतों पर निर्भर रहते हैं—बस उच्च गति और मात्रा पर।

इस कला की खूबसूरती इसकी मापनीयता में निहित है। वही तकनीक जो आपको एक छोटे डेंट की मरम्मत में मदद करती है, हजारों समान भागों का उत्पादन करने वाले औद्योगिक स्टैम्पिंग संचालन की समझ में आपका मार्गदर्शन कर सकती है। आइए उन उपकरणों और तकनीकों का पता लगाएं जो इस परिवर्तन को संभव बनाते हैं।

हर कौशल स्तर के लिए आवश्यक उपकरण

धातु को आकार देना शुरू करने के लिए तैयार हैं, लेकिन उपकरणों के विकल्पों से अतिभारित महसूस कर रहे हैं? आप अकेले नहीं हैं। एक धातु कार्य आपूर्तिकर्ता के पास जाना—या ऑनलाइन ब्राउज़ करना—एक ऐसे विदेशी देश में प्रवेश करने जैसा है जहाँ हर कोई एक अलग भाषा बोलता है। अजीब नामों वाले हथौड़े, दर्जनों आकृतियों में डॉली, और मशीनें जिनकी कीमत एक प्रयुक्त कार जितनी होती है। आप शुरुआत कहाँ से करें?

अच्छी खबर यह है? आपको एक साथ सब कुछ नहीं चाहिए। शीट धातु आकृति उपकरण संग्रह का निर्माण करना एक यात्रा है, एकल खरीदारी नहीं। मुख्य बात यह समझना है कि कौन से उपकरण आपके वर्तमान कौशल स्तर और उन परियोजनाओं के अनुरूप हैं जिन्हें आप करना चाहते हैं। आइए इसे सुलभ चरणों में विभाजित करें।

प्रत्येक शुरुआती के लिए आवश्यक हस्त उपकरण

जब आप अभी शुरुआत कर रहे हैं, तो आपके हाथ आपके सबसे महत्वपूर्ण आकार देने वाले उपकरण हैं। उपकरण केवल आपके हाथों से क्या कर सकते हैं का विस्तार करता है। पारंपरिक धातु शिल्प के पेशेवर निर्माता कोडी वॉल्स ने इसे सही ढंग से कहा है: "शुरू करने का सबसे अच्छा तरीका छोटे टुकड़ों पर काम करना है। मैंने 14 साल की उम्र में '64 की इम्पाला खरीदी और हार्बर फ्रेट के हथौड़ों और डॉलियों के साथ मैंने फैंडर के नीचे की तरफ की तरफ की तरफ की तरफ की तरफ की तरफ की तरफ की तरफ की तरफ की तरफ की ओर की ओर की ओर की ओर की ओर की ओर की ओर की ओर की ओर की ओर की ओर

यह तरीका काम करता है क्योंकि शीट धातु बनाने के लिए सस्ते उपकरण आपको बिना किसी बड़ी वित्तीय प्रतिबद्धता के धातु का व्यवहार जानने की अनुमति देते हैं। आप गलतियां करेंगे- हर कोई करता है- और सस्ती उपकरणों पर सीखना बेहतर है।

हथौड़ा: 14 से 18 औंस के बीच वजन वाले एक सामान्य उद्देश्य वाले बॉडी हथौड़े से शुरुआत करें। 1-1/4 और 1-9/16 इंच के बीच फेस व्यास वाले हथौड़े की तलाश करें। यहाँ एक बात है जो निर्माता आपको नहीं बताएंगे: वास्तव में सपाट हथौड़े के फेस आदर्श नहीं होते। लगभग 12-इंच की त्रिज्या वाला फेस सामान्य कार्य के लिए बेहतर काम करता है क्योंकि यह आपके थोड़े कोण पर प्रहार करने पर "मुस्कान" के निशान छोड़ने से रोकता है। कई अनुभवी निर्माता धातु पर निशान लगने से रोकने के लिए नए हथौड़े के फेस के किनारे पर 1/16-इंच की त्रिज्या रेत से साफ कर देते हैं।

डॉली: ये हाथ में पकड़े जाने वाले निहाई आपके हथौड़े से प्रहार करते समय धातु को पीछे से सहारा देते हैं। एक डॉली का वजन कम से कम 3 पाउंड होना चाहिए ताकि यह प्रभावी हो—हल्के वजन के डॉली प्रहार करने पर बस उछल जाते हैं। कम ऊँचाई वाले और मध्यम ऊँचाई वाले डॉली से शुरुआत करें क्योंकि बहुत कम बॉडी पैनल में अधिक ऊँचाई होती है। एक "अंडा" डॉली लोकप्रिय पसंद है क्योंकि इसकी विविध सतहें कई स्थितियों को संभालती हैं।

श्रिंकर-स्ट्रेचर: एक बेंचटॉप या वाइस-माउंटेड संयुक्त यूनिट की कीमत $50-200 के बीच होती है और यह धातु की मूलभूत गति सिखाती है। आप फ्लैंज बनाने, वक्रों को आकार देने और यह समझने के लिए कि दबाव के तहत धातु कैसे प्रवाहित होती है, इसका लगातार उपयोग करेंगे।

गंभीर निर्माताओं के लिए पावर उपकरण

एक बार जब आप हाथ के औजारों के साथ समय बिता चुके होते हैं और यह समझ चुके होते हैं कि धातु कैसे प्रतिक्रिया करती है, तो पावर उपकरण आपके कौशल के लिए एक गुणक बन जाते हैं—उनके लिए प्रतिस्थापन नहीं। जैसा कि वॉल्स कहते हैं, "आप उन बुनियादी हथियारों के साथ बहुत सारे धातु आकार दे सकते हैं। लेकिन जब आप प्रति घंटे शुल्क ले रहे होते हैं, तो आपको प्रक्रिया को तेज करना होगा।"

हालांकि, बड़े उपकरण आपको स्वत: बेहतर नहीं बना देंगे। "यह निश्चित रूप से एक भ्रम है कि ये बड़े उपकरण स्वत: प्रक्रिया को तेज और आसान बना देते हैं," वॉल्स समझाते हैं। "वास्तव में आप बस चीजों को तेजी से खराब कर सकते हैं! उदाहरण के लिए, मुझे पुलमैक्स सीखने में छह महीने लग गए।"

प्लैनिशिंग हथौड़ा: यह पावर शेपिंग उपकरण नियंत्रित प्रहारों की बार-बार दोहराव के माध्यम से धातु के विस्तृत हिस्सों को चिकना करता है और वेल्ड को समतल करता है। इस प्रक्रिया को हथौड़ा वेल्डिंग के रूप में जाना जाता है, जो ऊष्मा प्रसार के कारण हुए विरूपण को दूर करने के लिए वेल्ड किए गए सीम के साथ धातु को फैलाता है। प्रोलाइन जैसे निर्माताओं की गुणवत्ता वाली इकाइयाँ 2,000 से 5,000 डॉलर की रेंज में आती हैं, लेकिन पैनल फिनिशिंग पर अनगिनत घंटे बचाती हैं।

इंग्लिश व्हील: बेंचटॉप मॉडल से लेकर बड़ी स्वतंत्र इकाइयों तक उपलब्ध, इंग्लिश व्हील दबाव के तहत दो रोलर डाई के बीच धातु को पार करता है, जिससे मिश्रित वक्रों को फैलाया और आकार दिया जा सके। बड़े व्हील बड़े पैनलों के लिए गहरे गले (थ्रोट) प्रदान करते हैं। यद्यपि ये अत्यधिक क्षमता वाले होते हैं, लेकिन इन्हें संचालित करने के लिए उल्लेखनीय अभ्यास की आवश्यकता होती है—और बड़े कार्यों के लिए आदर्श रूप से दो लोगों की आवश्यकता होती है।

पावर हथौड़ा: ये मशीनें धातु को तेजी से फैलाने के लिए बार-बार प्रहार का उपयोग करती हैं। इंग्लिश व्हील के विपरीत, पावर हथौड़ा आपको बड़े पैनलों पर अकेले काम करने की अनुमति देता है और अक्सर अंतिम टुकड़े में कम आंतरिक तनाव के साथ एक अधिक ढीला फिट उत्पन्न करता है।

पुलमैक्स: किनारों को मोड़ने, भारी सामग्री में बीड्स जोड़ने और बड़ी चादरों पर मिश्रित वक्रों को आकार देने के लिए एक बहुमुखी कार्यशील उपकरण। विशिष्ट प्रोफाइल के लिए कंपोजिट डेकिंग सामग्री से कस्टम डाई बनाई जा सकती हैं।

| उपकरण प्रकार | कौशल स्तर | सामान्य लागत सीमा | सर्वश्रेष्ठ उपयोग |

|---|---|---|---|

| बॉडी हथौड़े | आरंभिक | $15-150 प्रत्येक | मूल आकार देना, डेंट हटाना, पैनल निर्माण |

| डॉली | आरंभिक | $20-200 प्रत्येक | सहारा देना, डॉली के साथ/बिना तकनीक, चिकनाई करना |

| श्रिंकर-स्ट्रेचर (मैनुअल) | आरंभिक | $50-500 | फ्लैंज, वक्र, किनारों को आकार देना, धातु की गति सीखना |

| बेवरली शियर | शुरुआती-मध्यम | $300-800 | जटिल कटिंग, वक्राकार आकृतियाँ, 3/16" तक की सामग्री |

| प्लैनिशिंग हथौड़ा | मध्यम | $2,000-5,000 | पैनल समतलीकरण, वेल्ड प्लैनिशिंग, फ़िनिशिंग कार्य |

| अंग्रेजी व्हील (बेंचटॉप) | मध्यम | $500-2,000 | छोटे पैनल वक्र, व्हील तकनीक सीखना |

| अंग्रेजी व्हील (फ्लोर मॉडल) | मध्यम-उन्नत | $3,000-15,000 | बड़े पैनल, जटिल संयुक्त वक्र, उत्पादन कार्य |

| पुलमैक्स | उन्नत | $5,000-20,000+ | किनारे मोड़ना, बीडिंग, भारी-गेज कार्य, संयुक्त वक्र |

| पावर हैमर | उन्नत | $8,000-25,000+ | त्वरित आकार देना, बड़े पैनल, उत्पादन निर्माण |

जब भी आपको कोई धातु आकार देने वाला उपकरण बिक्री के लिए मिले—चाहे पुराना हो या नया—खरीदने से पहले अपना शोध अवश्य करें। "बस इतना कि यह पुराना है, इसका यह मतलब नहीं कि यह अच्छा है, और नए के मामले में भी यही बात लागू होती है," वॉल्स सलाह देते हैं। ऑनलाइन समुदाय, पेशेवर दुकानें और धातु कार्य फोरम विशिष्ट उपकरणों की गुणवत्ता के बारे में मूल्यवान जानकारी प्रदान करते हैं।

अपना उपकरण सेट धीरे-धीरे बनाना वित्तीय और शैक्षिक दृष्टिकोण से उचित है। गुणवत्तापूर्ण हथौड़े उपकरणों से शुरुआत करें—ये आपके संपूर्ण कैरियर में काम आएंगे। कटिंग के लिए श्रिंकर-स्ट्रेचर और बेवरली शीयर जोड़ें। जैसे-जैसे आपके कौशल और परियोजना की मांग बढ़ेगी, प्लैनिशिंग हैमर और व्हील पर विचार करें। प्रत्येक नया धातु आकार देने वाला उपकरण समर्पित अध्ययन समय की आवश्यकता रखता है, इसलिए अपने संग्रह को उस गति से बढ़ाएं जो आपको अगले उपकरण पर जाने से पहले प्रत्येक नए उपकरण पर पूर्ण महारत हासिल करने की अनुमति दे।

जब आपके पास टूलकिट रणनीति तैयार हो जाए, तो अगला कदम यह समझना है कि वास्तव में इन उपकरणों का उपयोग कैसे करें। आगे आप जो तकनीकें सीखेंगे, वे साधारण मरम्मत से लेकर पूर्ण पैनल निर्माण तक की हर चीज़ का आधार बनेंगी।

हाथ से आकार देने की ऐसी तकनीकें जो वास्तविक कौशल विकसित करती हैं

आपके पास हथौड़े और डॉली तैयार हैं। अब क्या? यहीं पर कई शुरुआत करने वाले ठहर जाते हैं—वे धातु पर हथौड़ा मारते हैं, और फिर यह सोचते हैं कि चीजें बेहतर क्यों नहीं लग रहीं, बल्कि खराब लग रही हैं। रहस्य उपकरणों में नहीं बल्कि यह समझने में है कि धातु प्रत्येक चोट के प्रति कैसे प्रतिक्रिया करती है। जैसा कि "एलॉय मोटर्स" के पेशेवर निर्माता जॉफ गेट्स Alloy Motors कहते हैं: "उचित हथौड़े और डॉली का काम कोई रहस्यमय खोई हुई कला नहीं है, बस थोड़ी प्रयोग-अप्रयोग की प्रक्रिया है। अंततः, धातु वापस उसी स्थिति में जाना चाहती है जहाँ वह पहले थी, आपको बस यह सीखना है कि कुछ उपकरणों के साथ उससे कैसे बात करनी है।"

उस वाक्यांश—"धातु से बात करना"—हाथ से आकार देने की प्रक्रिया के एक महत्वपूर्ण पहलू को दर्शाता है। आप सामग्री को जबरदस्ती वश में नहीं कर रहे हैं। आप हर एक टैप के साथ उसकी प्रतिक्रिया को समझते हुए नियंत्रित ढंग से उसका मार्गदर्शन कर रहे हैं।

हथौड़ा और डॉली तकनीक में निपुणता प्राप्त करना

हाथ से आकार देने में सफलता दो मूलभूत दृष्टिकोणों—डॉली पर और डॉली से बाहर काम करना—को समझने से शुरू होती है। प्रत्येक का एक अलग उद्देश्य होता है, और यह जानना कि किस स्थिति में कौन-सी विधि का उपयोग करना है, कुशल निर्माताओं को उन लोगों से अलग करता है जो केवल शोर मचाते हैं।

डॉली पर तकनीक :अपनी डॉली को उस स्थान के ठीक पीछे रखें जहाँ आपका हथौड़ा प्रहार करता है। धातु दो सतहों के बीच में दब जाती है, जिससे प्रत्येक प्रहार के साथ चिकनाई आती है और थोड़ा विस्तार होता है। इस विधि का उपयोग निम्नलिखित के लिए करें:

- उठे हुए भागों को समतल करना और धंसावटों को चिकना करना

- उन खिंचे हुए क्षेत्रों पर काम करना जिन्हें समतल करने की आवश्यकता हो

- फिलर लगाने से पहले अंतिम समापन पास

- वेल्डिंग के बाद सिलाई को चिकना करना

डॉली से बाहर तकनीक: यहाँ कई ट्यूटोरियल्स कमी दिखाते हैं। अपने डॉली को अपने हथौड़े के प्रहार बिंदु के पास रखें—लेकिन उसके सीधे पीछे नहीं। जब आप ऊँचे भाग पर प्रहार करते हैं, तो डॉली एक साथ संलग्न निचले क्षेत्र को ऊपर धकेलती है। यह तकनीक निम्नलिखित के लिए चमत्कारिक प्रभाव दिखाती है:

- ऊँचे भागों को कम करते समय निचले भागों को ऊपर उठाना

- अत्यधिक फैलाव के बिना संयुक्त वक्रों पर काम करना

- क्षतिग्रस्त पैनलों पर प्रारंभिक कच्चे प्रस्तर

- विशिष्ट क्षेत्रों में नियंत्रित गति उत्पन्न करना

मुख्य अंतर यह है? डॉली पर काम करने से धातु फैलती और चिकनी होती है। डॉली के बिना काम करने से धातु का पुनर्वितरण होता है बिना काफी मात्रा में फैलाव के। पेशेवर पुनर्स्थापनकर्ता आमतौर पर आकार देने के 70-80% कार्य डॉली के बिना करते हैं, और केवल अंतिम चिकनाई के लिए डॉली पर काम करने पर स्विच करते हैं।

नियंत्रित धातु गति की कला

जब तक आप हथौड़ा उठाएं, तब तक तैयारी महत्वपूर्ण होती है। गेट्स अपने कार्य क्षेत्र को चिह्नित करने की सलाह देते हैं: "वह पैनल के आंतरिक हिस्से पर पेंसिल से उन्हीं रेखाओं को चिह्नित करते हैं। सीधी रेखाओं के लिए स्केल या पैमाने का उपयोग करें, लेकिन वक्रों के लिए मुक्त-हस्त तकनीक का उपयोग करें।" आकार देते समय प्रगति को ट्रैक करने और बॉडी लाइन्स बनाए रखने में यह दृश्य संदर्भ मदद करता है।

अपने पहले अभ्यास पैनल पर धातु को आकार देने के लिए तैयार हैं? इस क्रम का पालन करें:

- क्षति का आकलन करें: अपनी उंगलियों को सतह पर फेरें। कुछ निर्माता संवेदनशीलता बढ़ाने के लिए लैटेक्स दस्ताने पहनते हैं। आपके ढालने वाले उपकरण को छूने से पहले ऊंचाई और निचले स्तर को महसूस करें—शीट धातु श्रमिक इसे "पैनल पढ़ना" कहते हैं।

- संदर्भ रेखाएं चिह्नित करें: बॉडी लाइन्स, किनारों और जिन क्षेत्रों में काम करने की आवश्यकता है, उनकी सीमाओं की पहचान करने के लिए टेप या पेंसिल का उपयोग करें। इससे अच्छी धातु को गलती से विकृत होने से रोका जा सकता है।

- डॉली के बिना काम से शुरू करें: अपनी डॉली को थोड़ा ऑफसेट में, उच्च स्थान से दूर रखें। उच्च क्षेत्र पर नियंत्रित टैप के साथ प्रहार करें—पूर्ण स्विंग नहीं। जब आपका हथौड़ा ऊंचाई को कम करता है, तो डॉली निचले स्थान को ऊपर धकेलती है।

- वृत्तों में काम करें: क्षतिग्रस्त क्षेत्र के केंद्र से बाहर की ओर फैलते हुए सर्पिल में आगे बढ़ें। इससे तनाव को समान रूप से वितरित किया जाता है, जिससे नया विरूपण उत्पन्न नहीं होता।

- बार-बार जाँच करें: हर 10-15 प्रहारों के बाद रुकें और पुनः मूल्यांकन करें। धातु आपकी अपेक्षा से अधिक गति करती है, और अत्यधिक कार्य करने से नई समस्याएँ उत्पन्न होती हैं।

- थोड़े काम के लिए डॉली पर स्विच करें: एक बार बड़े उभार और गड्ढों को संबोधित कर लेने के बाद, अपने प्रहार क्षेत्र के ठीक पीछे डॉली को स्थापित करें। हल्के टैप सतह को चिकना करते हैं और इसे थोड़ा सा समतल खींचते हैं।

- आवश्यकतानुसार विशेष उपकरणों का उपयोग करें: पैनल के भीतर गहरे छोटे डेंट के लिए, एक बुल्स-आई पिक आपको निम्न स्थान को देखने और सटीकता के साथ नीचे से टैप करने की अनुमति देता है। गेट्स के अनुसार, "बस निम्न स्थान पर बुल्स-आई को देखें और नीचे से टैप करें, धातु को चारों ओर की सतह के स्तर तक लाने के लिए काम करें।"

एक महत्वपूर्ण सुझाव: यदि कोई क्षेत्र कमजोर या "ऑयल कैनिंग" (हल्के दबाव में अंदर-बाहर झुकना) महसूस होने लगे, तो आपने उस पर अत्यधिक काम कर दिया है। इसका समाधान अधिक हथौड़ा मारना नहीं है—बल्कि तनाव बहाल करने के लिए नियंत्रित सिकुड़न है। यहीं आपका फॉर्मिंग टूल शीट मेटल श्रिंकर अपना महत्व सिद्ध करता है।

वक्रित भागों पर हथौड़े से आकृति बनाने के लिए आपके डॉली को मौजूदा आकृति से मिलाना आवश्यक होता है। "चूंकि जॉफ फेंडर के वक्रित भाग पर काम कर रहा है, इसलिए वह एक ऐसी डॉली का उपयोग करता है जो वक्र के अनुरूप है," हॉट रॉड मैगज़ीन गाइड में उल्लेख करता है। प्रक्रिया वही रहती है—डॉली को पीछे से सहारा दें और धीरे-धीरे टैप करें—लेकिन मूल आकृति बनाए रखने के लिए आपकी डॉली का चयन निर्णायक हो जाता है।

यहाँ कुछ ऐसी बात है जिसका अधिकांश मार्गदर्शिकाएँ कभी उल्लेख नहीं करतीं: ये हाथ से आकार देने के कौशल सीधे तौर पर मशीन संचालन को समझने में अनुवादित होते हैं। जब आप एक इंग्लिश व्हील का उपयोग करते हैं, तो आप अनिवार्य रूप से स्वचालित ढंग से डॉली पर काम कर रहे होते हैं। एक प्लैनिशिंग हथौड़ा उन चिकनाई वाले प्रस्तावों की नकल करता है जो आप हाथ से करेंगे। पावर श्रिंकर और स्ट्रेचर वही काम करते हैं जो उनके मैनुअल समकक्ष करते हैं—बस तेज़ी से।

चाहे आप एक शौकीन हों जो सप्ताहांत की परियोजनाओं को संभाल रहा हो या एक पेशेवर जो प्रति घंटे के हिसाब से शुल्क ले रहा हो, ये आधारभूत तकनीकें हर स्तर पर लागू होती हैं। अंतर केवल गति और मात्रा में होता है। नियंत्रित हेरफेर के प्रति धातु की प्रतिक्रिया की भावना को समझ लें, और आपको आपकी दुकान में हर मशीन के मूल स्तर पर क्या कर रही है, इसकी पूर्ण समझ होगी।

अपनी परियोजना के लिए सही आकार देने की विधि का चयन करना

आपने हाथ से आकार देने की मूल बातों को समझ लिया है। अब कल्पना करें कि उस ज्ञान को सैकड़ों या हजारों समान भागों के उत्पादन के लिए कैसे बढ़ाया जाए। आप यह कैसे तय करेंगे कि कौन-सी विनिर्माण विधि आपकी परियोजना के लिए उपयुक्त है? इसका उत्तर तीन कारकों पर निर्भर करता है: भाग की जटिलता, उत्पादन मात्रा और बजट। यदि आप यह निर्णय गलत लेते हैं, तो आप या तो अनावश्यक टूलिंग पर अत्यधिक खर्च करेंगे या धीमी, महंगी प्रक्रियाओं के साथ संघर्ष करेंगे जो आपके संसाधनों को समाप्त कर देंगी।

शीट धातु विनिर्माण में तीन प्रमुख आकार निर्माण विधियाँ प्रचलित हैं: मोड़ना (बेंडिंग), स्टैम्पिंग और डीप ड्राइंग। प्रत्येक विशिष्ट परिस्थितियों में उत्कृष्ट है, और उनकी ताकतों को समझने से आप निर्माण भागीदारों के साथ प्रभावी ढंग से संवाद करने या अपनी खुद की दुकान के लिए सूचित निर्णय लेने में सहायता मिलती है।

बेंडिंग और स्टैम्पिंग अनुप्रयोग

जब क्लाइंट पेशेवर निर्माताओं के पास जाते हैं, तो पहले प्रश्न आमतौर पर मात्रा और जटिलता पर केंद्रित होते हैं। ये दो चर आमतौर पर वैकल्पिक रूप से या तो मोड़ने या स्टैम्पिंग को इष्टतम विकल्प के रूप में इंगित करते हैं।

मोड़ना मानक V-डाइज़ और पंच के साथ प्रेस ब्रेक का उपयोग सीधी रेखाओं के साथ कोण बनाने के लिए करता है। धातु की एक चादर ऊपरी उपकरण (पंच) और निचले उपकरण (V-डाइ) के बीच स्थित होती है। पंच नियंत्रित बल के साथ नीचे उतरता है, जिससे धातु को डाइ में दबाया जाता है और एक सटीक मोड़ बनता है। सेटअप तेज़ होता है, और कोई कस्टम टूलिंग लागत नहीं होती—इसे प्रोटोटाइपिंग और छोटे उत्पादन बैच के लिए आदर्श बनाता है।

मोड़ने के फायदे

- कोई कस्टम टूलिंग निवेश की आवश्यकता नहीं—मानक डाइज़ का उपयोग करता है

- मिनटों में मापे जाने वाले तेज़ सेटअप समय, हफ्तों में नहीं

- चलाने के बीच डिज़ाइन में परिवर्तन के लिए उच्च लचीलापन

- 500 भागों से कम के आयतन के लिए लागत प्रभावी

- सरल से लेकर मध्यम रूप से जटिल ज्यामिति के लिए उपयुक्त

मोड़ने के नुकसान

- आयतन पर प्रति भाग उच्च लागत के साथ श्रम-गहन प्रक्रिया

- कोणीय मोड़ और सरल वक्रों तक सीमित

- भाग की लागत मात्रा के साथ महत्वपूर्ण रूप से कम नहीं होती है

- स्वचालित प्रक्रियाओं की तुलना में मैनुअल हैंडलिंग से स्थिरता कम होती है

स्टैम्पिंग इसका विपरीत दृष्टिकोण अपनाता है। यह गति और आयतन के लिए बनाया गया है, जो आपके भाग के विशिष्ट उपकरण और डाई सेट का उपयोग करता है। धातु की एक कॉइल एक डाई के माध्यम से फीड होती है जिसमें कई स्टेशन होते हैं, जहाँ विभिन्न संचालन—पंचिंग, कॉइनिंग, बेंडिंग—क्रम में होते हैं। प्रारंभिक निवेश महत्वपूर्ण होता है, जिसमें अक्सर उपकरण बनाने में हफ्तों लग सकते हैं। लेकिन एक बार डाई तैयार हो जाने के बाद, आप तेजी से हजारों समान भाग धमाका (स्टैम्प) कर सकते हैं।

स्टैम्पिंग के लाभ

- उच्च मात्रा में प्रति भाग लागत अत्यंत कम

- उत्पादन चक्र के दौरान असाधारण स्थिरता और दोहराव की क्षमता

- उच्च-गति स्वचालित संचालन

- एकल संचालन में प्राप्त करने योग्य जटिल आकृतियाँ

- 1,000 से अधिक भागों की मात्रा के लिए आदर्श

स्टैम्पिंग के नुकसान

- उच्च प्रारंभिक डाई लागत ($5,000-$50,000+, जटिलता के आधार पर)

- उपकरणों के लिए लंबी अग्रिम अवधि—आमतौर पर 4-8 सप्ताह

- डिज़ाइन में बदलाव के कारण महंगे डाई संशोधन या पूर्ण प्रतिस्थापन की आवश्यकता होती है

- यदि उचित डिज़ाइन नहीं किया गया तो सामग्री के पतले होने, तनाव भंगुरता या बर्र का जोखिम रहता है

जब आप संख्याओं की गणना करते हैं तो निर्णय स्पष्ट हो जाता है। 50 ब्रैकेट चाहिए? मोड़ना एकमात्र तर्कसंगत विकल्प है। 50,000 चाहिए? प्रारंभिक डाई निवेश के बावजूद स्टैम्पिंग कुल परियोजना लागत को बहुत कम कर देता है। क्रॉसओवर बिंदु आमतौर पर कुछ दर्जन से लेकर कुछ सौ भागों के बीच आता है, जो सामग्री और भाग की जटिलता पर निर्भर करता है।

जटिल आकृतियों के लिए गहरा खींचना

क्या होता है जब आपके भाग को गहरे, त्रि-आयामी आकारों की आवश्यकता होती है—जैसे कप, सिंक बेसिन या जटिल आवरण? गहरे खींचने और हाइड्रोफॉर्मिंग दोनों चर्चा में आते हैं, जिनमें से प्रत्येक के अलग-अलग यांत्रिकी और परिणाम होते हैं।

गहरा खींचना एक ठोस धातु पंच का उपयोग एक शीट धातु ब्लैंक को डाई केविटी में धकेलने के लिए करता है। एक गोल या आयताकार ब्लैंक को डाई खुलने के ऊपर क्लैम्प किया जाता है, फिर एक पंच नीचे की ओर चलता है, धातु को डाई के माध्यम से धकेलता है और इसे एक कप या बॉक्स आकार में ढालता है। यह एक पारंपरिक स्टैम्पिंग प्रक्रिया है जो सममित भागों के लिए अत्यधिक अच्छी तरह से काम करती है।

हाइड्रोफॉर्मिंग ठोस पंच को उच्च-दबाव तरल पदार्थ से बदल दिया जाता है। एक शीट धातु ब्लैंक एकल डाई आधे हिस्से पर रखा जाता है, फिर एक सीलबंद कक्ष हाइड्रोलिक तरल पदार्थ को अत्यधिक दबाव पर पंप करता है। यह दबाव एक सार्वभौमिक पंच की तरह काम करता है, जो धातु को डाई आकार के अनुरूप पूरी तरह से ढालने के लिए मजबूर करता है। चूंकि दबाव एकसमान होता है, सामग्री सुचारु रूप से प्रवाहित होती है और बहुत जटिल या गहरे आकारों में भी स्थिर मोटाई बनाए रखती है।

व्यावहारिक अंतर क्या है? गहरी ड्रॉइंग साधारण एल्युमीनियम कैन या सममित आवासों के लिए पूर्णतः काम करती है। जब आपको उत्कृष्ट सामग्री वितरण के साथ जटिल, असममित आकृतियों की आवश्यकता होती है—उदाहरण के लिए विशेष एयरोस्पेस घटक या अनियमित सिंक बेसिन जहाँ एकसमान दीवार मोटाई महत्वपूर्ण होती है—तो हाइड्रोफॉर्मिंग बेहतर होती है।

| विधि | सर्वश्रेष्ठ उपयोग | सामग्री की मोटाई सीमा | जटिलता क्षमता | उत्पादन आयाम उपयुक्तता |

|---|---|---|---|---|

| मोड़ना | ब्रैकेट, आवरण, चेसिस घटक, फ्लेंज वाले भाग | 0.5mm - 6mm | सरल से मध्यम (कोणीय मोड़, मूल वक्र) | कम से मध्यम (1-500 भाग) |

| स्टैम्पिंग | ऑटोमोटिव पैनल, हार्डवेयर, जटिल निर्मित भाग, उच्च-मात्रा वाले घटक | 0.3मिमी - 4मिमी | उच्च (एकल पास में कई संचालन) | उच्च (1,000+ भाग) |

| गहरा खींचना | कैन, कप, सममित आवास, बेलनाकार भाग | 0.4मिमी - 3मिमी | मध्यम से उच्च (सममित गहरे आकार) | मध्यम से उच्च (500+ भाग) |

| हाइड्रोफॉर्मिंग | जटिल ऑटोमोटिव भाग, एयरोस्पेस घटक, असममित गहरे आकार | 0.5 मिमी - 3 मिमी | अत्यधिक उच्च (जटिल वक्र, समान मोटाई) | निम्न से मध्यम (विशेष अनुप्रयोग) |

प्रोटोटाइपिंग और उत्पादन के बीच अंतर की समझ यह आपको महंगी गलत गणना से बचाता है। त्वरित प्रोटोटाइपिंग त्वरित डिज़ाइन चक्र का समर्थन करती है—इंजीनियर परीक्षण, समायोजित करने और दिनों के भीतर भागों को पुनः काट सकते हैं। उत्पादन उपकरण में निवेश करने से पहले यह गति अवधारणाओं को मान्य करती है। सबसे बड़ा लागत कारक विशाल उत्पादन की ओर बढ़ने पर टूलिंग अवमूर्तिकरण में बदल जाता है। वे महंगे डाई केवल तभी सार्थक होते हैं जब लागत बड़ी मात्रा में फैली होती है।

कई निर्माता एक संकर मार्ग का अनुसरण करते हैं: प्रेस ब्रेक जैसे शीट धातु के लिए फॉर्मिंग उपकरणों का उपयोग करके त्वरित प्रोटोटाइपिंग के साथ शुरुआत करते हैं, मध्यम मात्रा के उत्पादन के लिए मृदु टूलिंग में स्थानांतरित होते हैं, और फिर मांग और डिज़ाइन स्थिरता बढ़ने के साथ पूर्ण उत्पादन में बढ़ते हैं। कुछ उचित उत्पादन डाईज़ में निवेश करने से पहले डिज़ाइन का परीक्षण करने के लिए ब्रिज टूलिंग का उपयोग करते हैं। इस चरणबद्ध दृष्टिकोण—जिसमें DFM (डिज़ाइन फॉर मैन्युफैक्चरेबिलिटी) की व्यापक जाँच शामिल है—के माध्यम से आपका डिज़ाइन तभी टूलिंग के लिए अनुकूलित होता है जब आप गंभीर पूंजी निवेश करते हैं।

आपके द्वारा चुने गए शीट धातु के लिए फॉर्मिंग उपकरण अंततः इस प्रकार के भीतर आपके प्रोजेक्ट की स्थिति पर निर्भर करते हैं। एकल प्रोटोटाइप को लचीलापन और गति की आवश्यकता होती है। उच्च मात्रा वाले उत्पादन को स्थिरता और प्रति इकाई कम लागत की आवश्यकता होती है। इन व्यापार-ऑफ़ को समझने से आप बुद्धिमतापूर्ण निर्णय लेने में सक्षम होते हैं—चाहे आप स्वयं भागों का निर्माण कर रहे हों या पेशेवर निर्माताओं के साथ साझेदारी कर रहे हों।

शीट धातु कार्य के लिए सुरक्षा प्रथाएँ

आपने तकनीकों को सीख लिया है और उपकरणों को समझ गए हैं। लेकिन धातुकर्म के ट्यूटोरियल में अक्सर छिपी एक सच्चाई यह है: अगर आप घायल हो जाते हैं और काम नहीं कर पाते, तो वह सारा ज्ञान बेकार है। शीट धातु के आकार देने में तेज धारें, उड़ते हुए मलबे, तीव्र शोर और ऐसी दोहराई गई गतिविधियाँ शामिल हैं जो आपको स्थायी रूप से बाहर कर सकती हैं अगर आप सावधान नहीं हैं। OSHA Training School के अनुसार, सामान्य खतरों में कटने और फटने, कुचलने के चोट, श्रवण क्षति, जलने और आंखों की चोटें शामिल हैं—जिन्हें उचित सावधानियों के साथ रोका जा सकता है।

चाहे आप किसी पेशेवर दुकान में धातु आकार देने वाले उपकरण चला रहे हों या अपने गैराज में शीट धातु कार्य उपकरण के साथ काम कर रहे हों, सुरक्षा प्रोटोकॉल वही रहते हैं। आइए इसे समझें कि आपको खुद की रक्षा के लिए क्या चाहिए।

वैयक्तिक सुरक्षा उपकरण की आवश्यकताएँ

PPE को अपनी अंतिम रक्षा रेखा के रूप में सोचें। जब कुछ भी विफल हो जाए—अप्रत्याशित रूप से कोई टुकड़ा उड़ जाए, कोई तेज धार आपको अचानक पकड़ ले—तो उचित उपकरण आपके और आपातकालीन कक्ष के बीच खड़े होते हैं।

- आंखों की सुरक्षा: दुकान में प्रवेश करते समय हमेशा साइड शील्ड के साथ सुरक्षा चश्मा पहनना न्यूनतम आवश्यकता होती है। ग्राइंडिंग, कटिंग या वेल्डिंग के कार्य के लिए, सुरक्षा चश्मे या पूर्ण फेस शील्ड में अपग्रेड करें। उड़ते हुए मलबे और चमकीले चिंगारियाँ हिट होने से पहले चेतावनी नहीं देते।

- श्रवण सुरक्षा: कटिंग और बेंडिंग मशीनें ऐसे शोर का उत्पादन करती हैं जो लंबे समय तक उजागर होने पर स्थायी सुनवाई हानि का कारण बनते हैं। अधिकांश ऑपरेशन के लिए कम से कम 25dB शोर कमी रेटेड कान के प्लग काम करते हैं। पावर हथौड़े या धार जैसे ज्यादा शोर वाले स्टील आकार देने वाले उपकरणों के पास लंबे समय तक काम करने के लिए, 30dB या उच्च रेटेड कान के मफ पर विचार करें।

- कट-रेजिस्टेंट दस्ताने: शीट धातु के किनारे त्वचा को आसानी से काट सकते हैं। कच्चे माल को संभालते समय ANSI A4 या उच्चतर रेटेड कट-रेजिस्टेंट दस्ताने पहनें। हालांकि—और यह महत्वपूर्ण है—घूमने वाले हिस्सों वाली मशीनरी संचालित करने से पहले दस्ताने उतार लें। दस्ताने फंस सकते हैं और आपके हाथ को चलते हुए घटकों में खींच सकते हैं।

- उचित फुटवियर: स्टील-टोड बूट गिरी हुई शीट्स और भारी उपकरणों से बचाव करते हैं। बंद-टो डिज़ाइन आपके जूतों में धातु के छीलने के गिरने से भी रोकते हैं। कोई सैंडल नहीं, कोई अपवाद नहीं।

- सुरक्षा कपड़े: सूती जैसे प्राकृतिक फाइबर से बनी लंबी आस्तीन और पैंट सिंथेटिक्स की तुलना में चिंगारियों का बेहतर प्रतिरोध करते हैं, जो त्वचा पर पिघल सकते हैं। उस कपड़े से बचें जो उपकरणों में फंस सकते हैं।

कार्यशाला सुरक्षा प्रोटोकॉल

आपका कार्यस्थल उतना ही महत्वपूर्ण है जितना आप पहनते हैं। एक अव्यवस्थित, खराब वेंटिलेशन वाला कार्यस्थल आपके सामने आने वाले प्रत्येक जोखिम को बढ़ा देता है।

वेंटिलेशन की आवश्यकताएं: फैब्रिकेशन से उत्पन्न होने वाले धुएं और धूल समय के साथ श्वसन स्वास्थ्य को नुकसान पहुंचाते हैं। Harvey Brothers Inc. के अनुसार, अच्छी वायु गुणवत्ता बनाए रखने के लिए पर्याप्त वेंटिलेशन प्रणाली आवश्यक है। अपने सांस लेने के क्षेत्र से दूषित वायु को दूर ले जाने के लिए एक्स्हॉस्ट फैन की स्थिति निर्धारित करें। कोटिंग, पेंट के साथ काम करते समय, या वेल्डिंग क्रियाओं को अंजाम देते समय, कम से कम N95 फ़िल्टरिंग फेसपीस पहनें—या विशिष्ट रासायनिक जोखिम के लिए उपयुक्त कारतूस के साथ आधा चेहरा रेस्पिरेटर।

आग से बचाव: वेल्डिंग, कटिंग और ग्राइंडिंग से चिंगारियाँ निकलती हैं जो ज्वलनशील सामग्री को आग पकड़ा सकती हैं। किसी भी हॉट वर्क क्षेत्र से 25 फीट के भीतर क्लास ABC आग के लिए मंजूरी प्राप्त अग्निशामक यंत्र रखें। चिंगारी उत्पन्न करने वाले कार्यों से दूर ज्वलनशील सामग्री को मंजूरी प्राप्त कैबिनेट में संग्रहित करें। ऐसे किसी भी कार्य को शुरू करने से पहले कार्य क्षेत्र से ज्वलनशील सामग्री को हटा दें जो चिंगारियाँ उत्पन्न करता हो।

मानव-केंद्रित विचार: दोहराव वाले आकार देने के कार्य मांसपेशियों, कंडराओं और जोड़ों पर दबाव डालते हैं। मैसाचुसेट्स शीट मेटलवर्किंग सुरक्षा योजना में उल्लेख है कि मांसपेशीय-कंकाल संबंधी विकार उन कर्मचारियों को प्रभावित करते हैं जो दोहराव वाली गतिविधियाँ करते हैं या असुविधाजनक स्थितियों में काम करते हैं। जहां तक संभव हो काम को कमर के स्तर पर रखें। गहन आकार देने के सत्र के दौरान हर 30-45 मिनट में विराम लें। अत्यधिक उपयोग से होने वाले चोटों को रोकने के लिए दिन भर में अपने कार्यों को बदलते रहें।

सामग्री हैंडलिंग सुरक्षा: ताजा कटा हुआ शीट मेटल उसके किनारों के कारण रेजर ब्लेड्स की तरह होता है। पैनल्स को व्यापक रूप से संभालने से पहले हमेशा किनारों को डीबर करें। बड़ी शीट्स को स्थानांतरित करते समय, दो व्यक्ति मिलकर काम करें और स्पष्ट रूप से संवाद करें। कभी भी ऐसे तरीके से शीट्स न उठाएं जो आपकी दृष्टि या पथ को अवरुद्ध कर दे।

उपकरण-विशिष्ट सुरक्षा: हाथ के उपकरण और बिजली चालित उपकरण प्रत्येक अद्वितीय खतरे प्रस्तुत करते हैं:

- हथौड़े और डॉली: उपयोग से पहले फेस पर मशरूमिंग या दरारों की जांच करें। एक टूटा हथौड़ा आपकी आंखों में टुकड़े भेज सकता है।

- धार और कटर: ब्लेड के मार्ग से दूर अपनी उंगलियों को रखें। ब्लेड के चक्रण के दौरान कभी भी कटे हुए टुकड़ों को पुनः प्राप्त करने के लिए धार में हाथ न डालें।

- इंग्लिश व्हील और प्लैनिशिंग हथौड़े: सुनिश्चित करें कि गार्ड लगे हुए हैं। ढीले कपड़े और गहने सुरक्षित रखें।

- पावर उपकरण: किसी भी मशीन की सेवा से पहले लॉकआउट-टैगआउट प्रक्रियाओं का पालन करें। काम को तेज करने के लिए कभी भी सुरक्षा इंटरलॉक को नजरअंदाज न करें या गार्ड हटाएं।

अंत में, एक साफ-सुथरी कार्यस्थल बनाए रखें। फिसलना, लड़खड़ाना और गिरना अनगिनत दुकान चोटों के लिए जिम्मेदार है। धातु के टुकड़े हटा दें, केबल्स को सुरक्षित करें और गलियारों को साफ रखें। अच्छा सफाई प्रबंधन केवल दिखावे के बारे में नहीं है—इसका मतलब है हर दिन सुरक्षित घर वापसी करना।

उचित सुरक्षा आदतों को स्थापित करने के बाद, आप अपने मूल कौशल पर आगे बढ़ने और लगातार चुनौतीपूर्ण परियोजनाओं का सामना करने के लिए तैयार हैं। अगला भाग शुरुआती मरम्मत से लेकर उन्नत संयुक्त वक्रों तक एक स्पष्ट मार्ग की रूपरेखा तैयार करता है।

अपने धातु आकृति निर्माण कौशल का चरणबद्ध तरीके से निर्माण करना

आप बेकार पैनलों पर अभ्यास करने से पूरे शरीर के अनुभागों के निर्माण तक कैसे पहुंचते हैं? कई शौकीन स्तर पर ठहर जाते हैं क्योंकि उनके पास मूल तकनीकों को पेशेवर स्तर के काम से जोड़ने वाला स्पष्ट मार्गदर्शिका नहीं होता। धातु आकृति निर्माण केवल घंटों को जमा करने के बारे में नहीं है—इसके बारे में है बढ़ती जटिल चुनौतियों के माध्यम से जाना जो एक दूसरे पर आधारित होती हैं।

जो व्यक्ति थोड़ा-बहुत समझता है और जो वास्तव में इस कला में महारत हासिल करता है, उनके बीच का अंतर संरचित प्रगति पर निर्भर करता है। आपके द्वारा पूरा किया गया प्रत्येक प्रोजेक्ट आपकी क्षमताओं को आपके आराम क्षेत्र से थोड़ा आगे बढ़ाए, लेकिन इसके साथ ही उन मूलभूत बातों को मजबूत करे जो आप पहले सीख चुके हैं।

आपका पहला पैनल मरम्मत प्रोजेक्ट

आप कैसे जानेंगे कि क्या आप वास्तविक काम के लिए तैयार हैं? इसके लिए शुरुआत में अपनी वर्तमान स्थिति का ईमानदारी से आकलन करें। क्या आप धातु को उस जगह ले जाने में सुसंगत रहते हैं जहाँ आप चाहते हैं? क्या आप यह जानते हैं कि सिकुड़न और फैलाव में कब अंतर करना है? क्या आप अपनी उंगलियों से पैनल की सतह को पढ़ सकते हैं और उभरे हुए और धंसे हुए हिस्सों की पहचान कर सकते हैं?

अगर आप इन सवालों पर हाँ में सिर हिला रहे हैं, तो आप शुरुआती प्रोजेक्ट्स के लिए तैयार हैं। अगर नहीं, तो आगे बढ़ने से पहले अभ्यास पैनल्स के साथ और समय बिताएं। मूलभूत बातों में कोई शर्म की बात नहीं है—हर पेशेवर ठीक वहीं से शुरुआत करता है जहाँ आप अभी हैं।

- सरल पैच पैनल (शुरुआती): क्षतिग्रस्त धातु से एक छोटा भाग काटें और एक प्रतिस्थापन टुकड़ा बनाएं। इससे लेआउट, सटीक कटिंग, किनारे की तैयारी और बुनियादी फिटिंग की प्रैक्टिस होती है। सबसे पहले सपाट या एकल-वक्र क्षेत्रों पर ध्यान केंद्रित करें—एक फ्लोर पैन का भाग या आंतरिक फेंडर पैच बिल्कुल सही काम आता है। यहां सफलता का मतलब है कि आपका पैच आसपास की धातु के साथ समतल रूप से फिट हो और विकृति के बिना वेल्ड हो जाए।

- पहुंच योग्य पैनलों पर डेंट मरम्मत (शुरुआती): उन पैनलों पर काम करें जिन तक आप दोनों ओर से पहुंच सकते हैं। क्षति को पढ़ने, फैली हुई धातु और विस्थापित धातु की पहचान करने और सामग्री को पुनर्वितरित करने के लिए ऑफ-डॉली तकनीक का उपयोग करने का अभ्यास करें। आपके धातु आकार देने वाले उपकरणों के संग्रह का विस्तार करने की आवश्यकता नहीं है—हथौड़े, डॉली और श्रिंकर अधिकांश शुरुआती मरम्मत को संभाल लेते हैं।

- क्राउन्ड पैच पैनल (शुरुआती-मध्यम): उन पैचों पर आगे बढ़ें जिनमें मौजूदा वक्र को मिलाने की आवश्यकता होती है। इससे टेम्पलेट के साथ काम करना, आकृतियों की बार-बार जांच करना और यह समझना शामिल होता है कि कैसे खींचाव वक्रता (क्राउन) बनाता है। एक दरवाजे की स्किन की मरम्मत या क्वार्टर पैनल पैच इस श्रेणी में आता है।

प्रारंभिक स्तर पर, एक पेशेवर की तुलना में तीन से पाँच गुना अधिक समय लगने की उम्मीद करें। यह सामान्य बात है। गति दोहराव और आत्मविश्वास से आती है—जिन्हें आप जल्दबाजी में नहीं कर सकते।

जटिल संयुक्त वक्रों में उन्नति करना

एक बार जब आप कई सफल मरम्मत पूरी कर लेते हैं, तो मध्यवर्ती परियोजनाएँ आपकी प्रतीक्षा कर रही होती हैं। इनमें कई तकनीकों को जोड़ने और ऐसे धातु आकारों पर काम करने की आवश्यकता होती है जो एक साथ दो दिशाओं में घूमते हैं।

- फेंडर फ्लेयर और व्हील टब (मध्यवर्ती): इन भागों को संयुक्त वक्र बनाने के लिए नियंत्रित खिंचाव की आवश्यकता होती है, जबकि किनारों को लगातार बनाए रखा जाता है। आप प्रगतिशील ढंग से काम करना सीखेंगे—पहले आकार को मोटा करें, फिर हल्की तकनीकों के साथ सुधार करें। यहाँ चिकनी, बहती सतहों के निर्माण के लिए अंग्रेजी व्हील अमूल्य हो जाती है।

- ट्रांस टनल या फ्लोर सेक्शन निर्माण (मध्यवर्ती): शून्य से बिल्डिंग संरचनात्मक घटक योजना, लेआउट और आयामी विनिर्देशों के अनुसार काम करना सिखाते हैं। यहाँ की गलतियाँ अन्य घटकों के फिट होने के तरीके को प्रभावित करती हैं, इसलिए सटीकता गति से अधिक महत्वपूर्ण होती है।

- हुड स्कूप और एयर इंटेक (इंटरमीडिएट-एडवांस्ड): ये प्रोजेक्ट गहरे फॉर्मिंग, तीखे संक्रमण और सौंदर्य आवश्यकताओं को जोड़ते हैं। दर्शक हर खामी को देखते हैं, इसलिए सतह की गुणवत्ता महत्वपूर्ण हो जाती है। आप तंग त्रिज्या और तीखे किनारों को बनाने के लिए सिकुड़न तकनीकों का व्यापक रूप से उपयोग करेंगे।

इंटरमीडिएट चरण वह जगह है जहाँ अधिकांश शौकीन या तो उन्नत कार्य में आगे बढ़ जाते हैं या स्थायी रूप से ठहर जाते हैं। इसकी चाबी? उन प्रोजेक्ट्स से बचें नहीं जो आपको डराते हैं। वह असुविधा ठीक वहीं बताती है जहाँ आपको बढ़ने की आवश्यकता है।

- फुल फेंडर या क्वार्टर पैनल फैब्रिकेशन (एडवांस्ड): पूरे बॉडी पैनलों के लिए स्टील को आकार देने के लिए आपके द्वारा सीखी गई हर चीज़ को एकीकृत करना आवश्यक है। आप बक्स या पैटर्न से काम लेंगे, बड़े सतहों पर सामग्री प्रवाह का प्रबंधन करेंगे, और विस्तृत क्षेत्रों में सुसंगत क्राउन बनाए रखेंगे। पेशेवर अक्सर एक ही फेंडर पर 40-60 घंटे बिताते हैं—अपने पहले प्रयास में इससे काफी अधिक समय लगने की अपेक्षा करें।

- पूर्ण बॉडी पैनल सेट (उन्नत स्तर): अंतिम परीक्षण: कई पैनलों का निर्माण करना जो बिना किसी अंतर के एक साथ फिट हों। डोर स्किन, फेंडर, हुड—प्रत्येक का आकार और अंतराल संलग्न पैनलों से मेल खाना चाहिए। यह पेशेवर स्तर का धातु आकार देने का कार्य है जिसकी बहाली की दुकानों में बहुत मांग है।

सुधार के लिए क्षेत्रों की पहचान करने के लिए अपने कार्य की तिरछी रोशनी के तहत तस्वीर लें जो सतह की खामियों को उजागर करती है। अपने परिणामों की तुलना कारखाने के पैनलों या पेशेवर उदाहरणों से करें। आप ऑयल कैनिंग, असमान सतहों या खराब किनारों कहाँ देखते हैं? ये अवलोकन आपकी प्रशिक्षण प्राथमिकताओं में बदल जाएंगे।

याद रखें: शौकिया से पेशेवर तक की यात्रा बेहतर उपकरण खरीदने के बारे में नहीं है। यह धातु के व्यवहार के प्रति संवेदनशीलता विकसित करने और उचित ढंग से प्रतिक्रिया करने के लिए मांसपेशी स्मृति बनाने के बारे में है। जानबूझकर अभ्यास के प्रत्येक घंटे से आप उत्पादन-गुणवत्ता वाले परिणामों के करीब पहुंचते जाते हैं—उस तरह के परिणाम जो अंततः हाथ से निर्माण से परे बढ़ने का औचित्य सिद्ध करते हैं।

पुनर्स्थापना से लेकर उत्पादन तक ऑटोमोटिव अनुप्रयोग

कल्पना कीजिए एक 1967 मुस्तंग आपकी गैराज में खड़ी है जिसके फर्श के पैन जंग लगे हुए हैं और एक टकराकर चुरड़ गया फेंडर है। या कल्पना कीजिए एक ऐसी रेस कार के लिए कस्टम इंटेक मैनिफोल्ड हीट शील्ड की डिजाइन करना जो किसी भी कैटलॉग में मौजूद नहीं है। ये परिदृश्य ऑटोमोटिव शीट मेटल कार्य के दो स्तंभों को दर्शाते हैं: पुनर्स्थापना और कस्टम निर्माण। दोनों एक ही मूलभूत आकार देने की तकनीकों पर निर्भर करते हैं—लेकिन वे बहुत अलग-अलग लक्ष्यों की ओर उनका उपयोग करते हैं।

धातु के आकार देने में सदैव नवाचार को गति देने वाला स्वचालित उद्योग है। चाहे आप एक पुरानी कार में जीवन वापस लाने वाले सप्ताहांत के शौक़ीन हों या प्रदर्शन घटक बनाने वाले पेशेवर निर्माता, इन अनुप्रयोगों को कैसे जोड़ा जाता है, यह समझने से आप परियोजनाओं के प्रति अधिक रणनीतिक तरीके से दृष्टिकोण अपना सकते हैं।

क्लासिक कार पैनलों का पुनर्स्थापन

क्लासिक कार पुनर्स्थापन एक अद्वितीय चुनौती प्रस्तुत करता है: आप नया कुछ डिज़ाइन नहीं कर रहे हैं—आप उसे फिर से बना रहे हैं जिसे समय और क्षरण ने नष्ट कर दिया है। जैसा कि JMC Automotive Equipment कहते हैं, "अगर पुरानी कारों में सबसे अधिक बात एक समस्या है, तो वह है क्षतिग्रस्त बॉडीवर्क। क्लासिक कारों की पेंटिंग समय के साथ फीकी पड़ जाती है और जंग के धब्बे पैदा करती है। और अक्सर, आप केवल कार की पुनः पेंटिंग के साथ बॉडी पैनलों को पुनर्स्थापित नहीं कर सकते।"

अच्छी खबर यह है? ऑटो बॉडी धातु आकार देने के उपकरण अब तक के सबसे अधिक सुलभ हो गए हैं। हाल के वर्षों में कीमतों में काफी कमी आई है, जिससे कई ब्रांड अब वेल्डिंग और आकार देने के उपकरणों की शौकिया लाइन प्रदान कर रहे हैं। गंभीर पुनर्स्थापन कार्य को संभालने के लिए आपको अब व्यावसायिक दुकान की आवश्यकता नहीं है।

पुनर्स्थापन आमतौर पर तीन मुख्य तकनीकों में शामिल होता है:

- मोड़ना: वक्र सतहों को बनाने के लिए धातु प्रेस ब्रेक का उपयोग। मानक शीट धातु ब्रेक 135 डिग्री तक के मोड़ को संभालते हैं, जबकि उन्नत मशीनें जटिल बॉडी अनुभागों के लिए विशिष्ट आकार के पैनल बनाती हैं।

- बीडिंग: जोड़ीदार गोल डाई के साथ बीड रोलर पैनलों में अलग-अलग आकृतियों को रोल करते हैं—किनारों और विस्तृत कार्य के लिए आदर्श। मोटर युक्त संस्करण नाजुक निर्माण डिजाइन के लिए आपको धातु पर दोनों हाथ रखने की अनुमति देते हैं।

- स्टैम्पिंग: फेंडर और आंतरिक पैनलों को फिर से बनाते समय, विशेष डाई के साथ स्टैम्पिंग प्रेस मूल कारखाना विनिर्देशों से मेल खाने वाले जटिल आकारों को काटते और आकार देते हैं।

पुनर्स्थापन परियोजनाओं पर काम करने वाले धातु आकर्तक अक्सर बचे हुए मूल पैनलों से टेम्पलेट बनाकर या कारखाना दस्तावेजीकरण प्राप्त करके शुरुआत करते हैं। यह संदर्भ सामग्री हर हथौड़े के प्रहार और चक्र पास का मार्गदर्शन करती है, यह सुनिश्चित करते हुए कि तैयार टुकड़ा वाहन के मूल आकार से मेल खाता है।

प्रदर्शन निर्माण के लिए कस्टम निर्माण

कस्टम निर्माण पुराने तरीके को बदल देता है। मौजूदा चीज़ों को फिर से बनाने के बजाय, आप ऐसी चीज़ बना रहे हैं जो पहले कभी थी नहीं। प्रदर्शन-उन्मुख निर्माण के लिए घटकों की आवश्यकता होती है जो विशिष्ट अनुप्रयोगों के लिए अनुकूलित हों—और अक्सर, ऐसे भाग तो बस तैयार में उपलब्ध नहीं होते।

ऑटो बॉडी निर्माण उपकरण यहाँ दोहरी भूमिका निभाते हैं। वही इंग्लिश व्हील जो एक प्रतिस्थापन फेंडर को आकार देता है, वह कस्टम फायरवॉल भी बना सकता है। वह प्लैनिशिंग हथौड़ा जो पुनर्स्थापना पैनलों को चिकना करता है, वह हाथ से बने इंटेक स्कूप को भी पूरा करता है। आपके कौशल सीधे तौर पर विभिन्न अनुप्रयोगों के बीच स्थानांतरित होते हैं।

चेसिस घटक, सस्पेंशन ब्रैकेट और संरचनात्मक तत्व सभी धातु आकृति निर्माता के क्षेत्र में आते हैं। इन कार्यात्मक भागों के लिए केवल सौंदर्य से अधिक की आवश्यकता होती है—इन्हें तनाव, कंपन और पर्यावरणीय तत्वों का सामना करना पड़ता है। सामग्री का चयन, मोड़ की त्रिज्या और वेल्डिंग विनिर्देश महत्वपूर्ण कारक बन जाते हैं।

आम ऑटोमोटिव शीट मेटल प्रोजेक्ट्स कठिनाई की विस्तृत श्रृंखला में फैले होते हैं:

- पैच पैनल (शुरुआती): फ्लोर सेक्शन, इनर फेंडर मरम्मत, ट्रंक फ्लोर पैच—ये सपाट या एकल-वक्र वाले भाग मूलभूत कौशल सिखाते हैं।

- ब्रैकेट और माउंट (शुरुआती-मध्यम): बैटरी ट्रे, रिले माउंट और साधारण सस्पेंशन ब्रैकेट में मोड़ना और बुनियादी आकार देना शामिल होता है।

- फेंडर फ्लेयर (मध्यम): संयुक्त वक्र और सुसंगत किनारे आपके खींचने और सिकोड़ने के नियंत्रण को चुनौती देते हैं।

- कस्टम हुड और ट्रंक लिड (मध्यम-उन्नत): जटिल क्राउन वाले बड़े पैनलों को विस्तारित सतहों पर धैर्यपूर्वक काम करने की आवश्यकता होती है।

- पूर्ण बॉडी पैनल (उन्नत): पूर्ण फेंडर, दरवाजे के स्किन और क्वार्टर पैनल आपके द्वारा सीखी गई हर तकनीक में निपुणता की मांग करते हैं।

- रोल केज और चेसिस घटक (उन्नत): संरचनात्मक तत्वों के लिए सटीक फिटमेंट की आवश्यकता होती है और वे सुरक्षा विनिर्देशों को पूरा करना चाहिए।

हस्तनिर्मित प्रोटोटाइप और उत्पादन स्टैम्पिंग के बीच संबंध प्रदर्शन अनुप्रयोगों के लिए विशेष रूप से प्रासंगिक हो जाता है। एक छोटी दुकान में धातु आकृति निर्माण मशीन एकल-उपयोग प्रोटोटाइप तैयार कर सकती है जो डिज़ाइन अवधारणा को साबित करता है। एक बार मान्य हो जाने के बाद, उन डिज़ाइनों को बड़ी मात्रा में उत्पादन स्टैम्पिंग में स्थानांतरित किया जा सकता है।

के अनुसार ग्लोबल टेक्नोलॉजी वेंचर्स , "पतली धातु त्वरित प्रोटोटाइप ने ऑटोमोटिव उद्योग में क्रांति ला दी है क्योंकि यह मोटर वाहन निर्माताओं को तेज गति से उच्च-प्रदर्शन वाले मॉडल तैयार करने की अनुमति देता है।" यही तकनीक कस्टम फैब्रिकेटर्स को लाभ पहुंचाती है—आप महंगे उत्पादन उपकरणों में निवेश करने से पहले सीएनसी मशीनिंग, लेजर कटिंग या यहां तक कि हाथ से आकार देने का उपयोग करके डिज़ाइन का त्वरित परीक्षण कर सकते हैं।

चाहे आप 50 साल पुराने कारखाने के पैनल को मिला रहे हों या कुछ बिल्कुल नया बना रहे हों, तकनीकें एक जैसी रहती हैं। अंतर केवल आपके संदर्भ बिंदु में होता है: पुनर्स्थापना के लिए मूल विशिष्टताएं, या कस्टम कार्य के लिए प्रदर्शन आवश्यकताएं। दोनों मार्ग अंततः एक ही प्रश्न पर पहुंचते हैं—हस्त-निर्माण से आगे बढ़कर उत्पादन-योग्य निर्माताओं के साथ साझेदारी करना कब उचित होता है?

अपनी परियोजनाओं को प्रोटोटाइप से उत्पादन तक बढ़ाना

आपने अपने प्रोटोटाइप को हाथ से आकार दे दिया है, डिज़ाइन की पुष्टि कर ली है, और यह सुनिश्चित कर लिया है कि यह वैसे ही काम करता है जैसा आप चाहते हैं। अब क्या? एकल हस्त-निर्मित भाग से सैकड़ों या हजारों उत्पादन भागों तक कूदना वह जगह है जहां कई निर्माता असफल हो जाते हैं। ऑल मेटल्स फैब्रिकेटिंग के अनुसार, "प्रोटोटाइप से उत्पादन तक एक शीट-मेटल भाग को ले जाना वह जगह है जहां विचार वास्तविकता से मिलते हैं—और जहां कई कार्यक्रम असफल हो जाते हैं।"

चुनौतियाँ केवल तकनीकी नहीं हैं। DFM के छोटे विकल्प जो एकल प्रोटोटाइप में अदृश्य थे, मात्रा में वृद्धि होने पर लागत को बढ़ा सकते हैं, चक्र समय बढ़ा सकते हैं और उत्पादन को अस्थिर कर सकते हैं। सही समय पर संक्रमण करने के तरीके को समझना—और सही निर्माण भागीदारों को खोजना—सफल उत्पाद लॉन्च को महंगी विफलताओं से अलग करता है।

हाथ से निर्माण से आगे बढ़ने का समय

आपको कैसे पता चलेगा कि हाथ से आकार देने से आगे बढ़ने का समय आ गया है? उत्तर आमतौर पर तीन कारकों पर निर्भर करता है: मात्रा की आवश्यकता, स्थिरता की मांग और प्रति इकाई लागत। यदि आप 50 से कम भाग उत्पादित कर रहे हैं, तो अक्सर हाथ से निर्माण सबसे आर्थिक तरीका बना रहता है। लेकिन जैसे-जैसे मात्रा बढ़ती है, गणना तेजी से बदल जाती है।

एक कस्टम ब्रैकेट पर विचार करें जिसे आपने हाथ से आकार दिया है। प्रत्येक भाग में आपको 45 मिनट लगते हैं। 50 इकाइयों पर, यह 37.5 घंटे का श्रम है। 500 इकाइयों पर? आपके सामने 375 घंटे हैं—लगभग दस सप्ताह का पूर्णकालिक कार्य। इस बीच, उसी ब्रैकेट को स्टैम्पिंग द्वारा बनाने में $8,000 का टूलिंग खर्च आ सकता है लेकिन प्रत्येक भाग कुछ ही सेकंड में तैयार हो जाता है। क्रॉसओवर बिंदु जटिलता के अनुसार भिन्न होता है, लेकिन सिद्धांत समान रहता है: मात्रा अंततः उत्पादन टूलिंग के पक्ष में होती है।

त्वरित टूलिंग अवधारणाएँ इस अंतर को पाटती हैं। पारंपरिक कठोर टूलिंग के विपरीत जिसे निर्माण में सप्ताह लगते हैं, त्वरित टूलिंग एल्यूमीनियम या नरम स्टील डाई का उपयोग करती है जो कुछ दिनों में तैयार हो सकते हैं। ये "ब्रिज टूल" सैकड़ों से हजारों भागों को संभाल सकते हैं जबकि आप कठोर उत्पादन डाई में निवेश करने से पहले डिज़ाइन की पुष्टि करते हैं। जैसा कि मैनुफाइन ने उल्लेख किया है, कंपनियां आमतौर पर त्वरित शीट धातु प्रोटोटाइपिंग विधियों का उपयोग करते समय पारंपरिक प्रोटोटाइपिंग या मशीनिंग दृष्टिकोण की तुलना में 40-60% बचत करती हैं।

यदि आप अपनी क्षमताओं का विस्तार करने के लिए बिक्री के लिए धातु आकार देने वाले उपकरणों की खोज कर रहे हैं, तो रुकें और यह विचार करें कि क्या पेशेवर स्टैम्पिंग सेवाएं वास्तव में आपके विशिष्ट उत्पादन मात्रा के लिए बेहतर मूल्य प्रदान कर सकती हैं।

पेशेवर निर्माताओं के साथ साझेदारी

सही निर्माण साझेदार ढूंढना आपके शीट धातु आकार देने के विशेषज्ञता को स्केलेबल उत्पादन में बदल देता है। लेकिन आप उत्पादन इंजीनियरों को अपने हाथ से बने डिज़ाइन कैसे समझाएंगे जो पूरी तरह से अलग भाषा बोलते हैं?

यहीं पर DFM—डिज़ाइन फॉर मैन्युफैक्चरेबिलिटी—आवश्यक बन जाता है। पांच फ्लूट “शीट धातु डिज़ाइन कौशल किसी भी इंजीनियर के उपकरण बॉक्स में एक महत्वपूर्ण उपकरण है, लेकिन शैक्षणिक संस्थानों में शीट धातु डिज़ाइन को दी जाने वाली बहुत कम ध्यान को देखते हुए, अधिकांश कौशल नौकरी के दौरान सीखे जाते हैं।” उत्पादन संचार के लिए भी यही बात लागू होती है।

उत्पादन स्केलिंग के लिए मुख्य DFM सिद्धांत:

- प्रक्रिया क्षमता के लिए डिज़ाइन: वह संचालन पहचानें जो बोतल का गला होगा—लेजर कटिंग, टर्लेट पंचिंग, या ब्रेक फॉर्मिंग—और सैद्धांतिक पूर्णता के बजाय इसकी क्षमताओं के अनुसार डिज़ाइन करें।

- संचालन में कमी करें: हर अतिरिक्त डीबर, वेल्डिंग सब-असेंबली, या फिनिशिंग चरण साइकिल समय को गुणा करता है। स्मार्ट बेंड अनुक्रम और फॉर्म्ड विशेषताओं के माध्यम से हैंडलिंग को कम करने के लिए डिज़ाइन का अनुकूलन करें।

- त्रिज्या और सहिष्णुता को मानकीकृत करें: मानक बेंड त्रिज्या का उपयोग दरारों को रोकता है और टूलिंग लागत कम करता है। विकृति से बचने के लिए छेदों को मोड़ से कम से कम सामग्री की मोटाई के 2.5 गुना और एक बेंड त्रिज्या की दूरी पर रखें।

- अनाज की दिशा पर विचार करें: मोड़ के सापेक्ष सामग्री के दाने का अभिविन्यास दरार के जोखिम को प्रभावित करता है—विशेष रूप से ऊष्मा उपचारित या कम लचीली धातुओं के लिए महत्वपूर्ण है।

अपनी धातु आकार देने वाली मशीन उत्पादन आवश्यकताओं के लिए संभावित निर्माण भागीदारों का आकलन करते समय, इन क्षमताओं की तलाश करें:

| क्षमता | क्यों मायने रखता है | पूछने योग्य प्रश्न |

|---|---|---|

| त्वरित प्रोटोटाइप | उत्पादन टूलिंग निवेश से पहले डिज़ाइन की पुष्टि करता है | आपका आमतौर पर प्रोटोटाइप टर्नअराउंड समय क्या है? |

| DFM समर्थन | जब परिवर्तन सस्ते होते हैं तो निर्माण की क्षमता से संबंधित समस्याओं की पहचान जल्दी करता है | क्या आप उद्धरण से पहले डिज़ाइन प्रतिक्रिया प्रदान करते हैं? |

| गुणवत्ता सर्टिफिकेशन | सुनिश्चित करता है कि प्रक्रियाएँ सुसंगत और दस्तावेजीकृत हों | आप कौन-से गुणवत्ता मानक बनाए रखते हैं (IATF 16949, ISO 9001)? |

| आयतन लचीलापन | प्रोटोटाइप से लेकर बड़े पैमाने के उत्पादन तक विकास का समर्थन करता है | क्या आप छोटे बैच और अधिक मात्रा वाले ऑर्डर दोनों को संभाल सकते हैं? |

| उद्धरण प्रतिक्रियाशीलता | संचालन दक्षता और ग्राहक केंद्रितता का संकेत देता है | आपका आम तौर पर उद्धरण प्रतिक्रिया समय क्या है? |

जब फैब्रिकेटर ऑटोमोटिव अनुप्रयोगों—चेसिस घटकों, सस्पेंशन ब्रैकेट्स या संरचनात्मक तत्वों पर काम कर रहे हों, तो प्रमाणित निर्माताओं के साथ साझेदारी विशेष रूप से महत्वपूर्ण हो जाती है। शाओयी (निंगबो) मेटल टेक्नोलॉजी गंभीर फैब्रिकेटर्स को जिस बात की तलाश होनी चाहिए, उसका उदाहरण है: 5-दिन की त्वरित प्रोटोटाइपिंग क्षमता, ऑटोमोटिव गुणवत्ता मानकों के लिए IATF 16949 प्रमाणन, व्यापक DFM समर्थन, और 12 घंटे में उद्धरण प्रतिक्रिया। ये क्षमताएँ आपको शीट मेटल फॉर्मिंग उपकरण डिज़ाइन को त्वरित रूप से मान्य करने की अनुमति देती हैं, जबकि यह सुनिश्चित करते हुए कि उत्पादन भाग ऑटोमोटिव-ग्रेड गुणवत्ता आवश्यकताओं को पूरा करते हैं।

लागत कम करने की रणनीतियां उत्पादन स्तर पर अधिक परिष्कृत हो जाएं। प्रथम आइटम निरीक्षण (FAI) यह सुनिश्चित करता है कि आपकी विनिर्माण प्रक्रिया डिज़ाइन उद्देश्य के अनुरूप भागों का उत्पादन कर रही है—हजारों इकाइयों में समस्याओं के फैलने से पहले उन्हें पकड़ना। मॉड्यूलर फिक्सचर चलाने के बीच सेटअप समय कम कर देते हैं। संशोधन नियंत्रण प्रणाली डिज़ाइन बदलने पर महंगी त्रुटियों को रोकती है।

हाथ में धातु निर्माण उपकरण से उत्पादन-तैयार भागों तक का संक्रमण रातोंरात नहीं होता। लेकिन सही तैयारी के साथ—मजबूत DFM प्रथाओं, सत्यापित प्रोटोटाइप और कार्यात्मक विनिर्माण साझेदारों के साथ—आपके हाथ से बने डिज़ाइन किसी भी मांग को पूरा करने के लिए बढ़ सकते हैं। जो कौशल आपने हथौड़े और रोलर के तहत धातु के व्यवहार को समझने में विकसित किए हैं, वे सीधे उत्पादन इंजीनियरों के साथ संचार करने के तरीके को आकार देते हैं। यह आधार आपको न केवल एक निर्माता बनाता है, बल्कि एक शीट धातु निर्माता बनाता है जो पहले हथौड़े के झटके से लेकर अंतिम उत्पादन भागों तक की पूरी यात्रा को समझता है।

शीट धातु आकार देने के बारे में अक्सर पूछे जाने वाले प्रश्न

1. शीट धातु को आकार देने के तीन तरीके क्या हैं?

तीन प्राथमिक तरीके मुड़ना, स्टैम्पिंग और डीप ड्रॉइंग हैं। मुड़ने में प्रेस ब्रेक का उपयोग सीधी रेखाओं के साथ कोण बनाने के लिए किया जाता है, जो कम से मध्यम मात्रा वाले ब्रैकेट और एन्क्लोज़र के लिए उपयुक्त है। उच्च-गति उत्पादन के लिए स्टैम्पिंग समर्पित डाई सेट का उपयोग करता है जो 1,000 भागों से अधिक की मात्रा के लिए लागत प्रभावी बनाता है। डीप ड्रॉइंग शीट धातु को डाई केविटीज में धकेलकर कप और हाउसिंग जैसे त्रि-आयामी आकार बनाता है। प्रत्येक विधि जटिलता, मात्रा और बजट सीमाओं के आधार पर विभिन्न परियोजना आवश्यकताओं के अनुकूल होती है।

2. शीट धातु को आकार देने के लिए किस उपकरण का उपयोग किया जाता है?

शीट धातु को आकार देने के लिए कौशल स्तर और परियोजना के दायरे के आधार पर विभिन्न उपकरणों की आवश्यकता होती है। शुरुआती स्तर के लोगों को बॉडी हथौड़े (14-18 औंस), डॉली (न्यूनतम 3 पाउंड) और मैनुअल श्रिंकर-स्ट्रेचर ($50-500) की आवश्यकता होती है। मध्यम स्तर के निर्माता समतल करने के लिए प्लैनिशिंग हथौड़े ($2,000-5,000) और वक्र बनाने के लिए बेंचटॉप इंग्लिश व्हील्स ($500-2,000) का उपयोग करते हैं। उन्नत पेशेवर उत्पादन-स्तरीय कार्य के लिए फ्लोर-मॉडल इंग्लिश व्हील्स ($3,000-15,000), पुलमैक्स मशीनें ($5,000-20,000+) और पावर हथौड़े ($8,000-25,000+) का उपयोग करते हैं।

3. आप हाथ से शीट धातु को कैसे आकार देते हैं?

हाथ से आकृति देना दो मूलभूत तकनीकों पर निर्भर करता है: डॉली पर और डॉली से बाहर काम। डॉली पर तकनीक के लिए, धातु को चिकना और थोड़ा सा फैलाने के लिए हथौड़े के प्रहार के ठीक पीछे डॉली को स्थित करें। डॉली से बाहर तकनीक के लिए, धातु को फैलाए बिना पुनः वितरित करने के लिए प्रहार बिंदु के पास लेकिन उसके पीछे नहीं डॉली को स्थित करें। सबसे पहले अपनी उंगलियों के साथ पैनल का आकलन करें, संदर्भ रेखाएं चिह्नित करें, क्षतिग्रस्त क्षेत्रों से फैलते हुए वृत्तों में काम करें, और हर 10-15 प्रहारों के बाद प्रगति की जांच करें। पेशेवर निर्माता आकृति देने के 70-80% कार्यों के लिए डॉली से बाहर काम का उपयोग करते हैं।

4. शीट धातु के लिए मोड़ने और स्टैम्पिंग में क्या अंतर है?

मोड़ने में त्वरित सेटअप समय के साथ मानक V-डाइज़ का उपयोग होता है और कोई अनुकूलित औज़ार लागत नहीं होती, जिससे 500 भागों से कम के प्रोटोटाइप और रन के लिए इसे आदर्श बनाया जाता है। हालाँकि, इसमें अधिक श्रम की आवश्यकता होती है और ज्यामिति को कोणीय मोड़ तक सीमित कर दिया जाता है। स्टैम्पिंग में उच्च प्रारंभिक डाई निवेश ($5,000-$50,000+) और 4-8 सप्ताह का लीड टाइम लगता है, लेकिन उच्च मात्रा में अत्यधिक कम लागत प्रति भाग और अत्युत्तम स्थिरता प्रदान करता है। क्रॉसओवर बिंदु आमतौर पर जटिलता के आधार पर कुछ दर्जन से लेकर कुछ सौ भागों के बीच आता है।

5. मैं हाथ से निर्माण से उत्पादन निर्माण में कब जाऊँ?

जब मात्रा आवश्यकताएँ 50 भागों से अधिक हो जाएँ, स्थिरता की मांग बढ़ जाए या प्रति इकाई लागत अत्यधिक हो जाए, तो संक्रमण पर विचार करें। 45 मिनट में हाथ से बनाया गया एक ब्रैकेट 500 इकाइयों पर 375 घंटे का कार्य बन जाता है। त्वरित उपकरण एल्युमीनियम या नरम स्टील के डाई के साथ इस अंतराल को कम करता है जो सप्ताहों के बजाय दिनों में तैयार हो जाते हैं। चेसिस, निलंबन या संरचनात्मक घटकों की आवश्यकता वाले ऑटोमोटिव अनुप्रयोगों के लिए, शाओयी मेटल टेक्नोलॉजी जैसे IATF 16949-प्रमाणित निर्माताओं के साथ साझेदारी करने से 5-दिवसीय त्वरित प्रोटोटाइपिंग, व्यापक DFM समर्थन और मापने योग्य उत्पादन क्षमता प्राप्त होती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —