धातु शीट लेजर कटिंग की व्याख्या: फाइबर बनाम CO2 और प्रत्येक के उपयोग का सही समय

मेटल शीट लेजर कटिंग का वास्तव में क्या अर्थ है

एक प्रकाश की किरण की कल्पना करें जो इतनी सघन हो कि वह मक्खन के माध्यम से गर्म चाकू की तरह स्टील को काट सके। यह मेटल शीट लेजर कटिंग का सार है—एक प्रिसिजन निर्माण प्रक्रिया जिसने स्मार्टफोन घटकों से लेकर विमान भागों तक सब कुछ बनाने के तरीके को मौलिक रूप से बदल दिया है।

मूल रूप से, यह तकनीक विशेष ऑप्टिक्स के माध्यम से निर्देशित प्रकाश की एक अत्यधिक केंद्रित, संगत किरण का उपयोग करती है जो कार्यक्रमित पथ के साथ सामग्री को पिघलाने, जलाने या वाष्पीकृत करने के लिए पर्याप्त ऊर्जा प्रदान करती है। परिणाम? धातु की शीटों में साफ़ और सटीक कटौती जो पारंपरिक यांत्रिक तरीकों से प्राप्त करना असंभव होगा।

धातु निर्माण में सटीकता की क्रांति

था धातु निर्माण में लेजर कटिंग की यात्रा इसकी शुरुआत 1960 के दशक के आरंभ में हुई, जब बेल लैब्स ने एयरोस्पेस विनिर्माण चुनौतियों को हल करने के लिए प्रयोग शुरू किए। उस समय, टाइटेनियम और स्टेनलेस स्टील जैसी कठिन सामग्री को काटना गंभीर उत्पादन बोझ उत्पन्न कर रहा था। आज, यह तकनीक उद्योग विशेषज्ञों द्वारा उन्नत विनिर्माण की एक मूलभूत स्तंभ के रूप में मान्यता प्राप्त है।

इस प्रक्रिया को अनिवार्य क्यों माना जाने लगा है? इन क्षमताओं पर विचार करें:

- मिलीमीटर के अंशों में मापी जाने वाली अत्यधिक सटीकता

- पारंपरिक कटिंग विधियों की तुलना में काफी अधिक गति

- कस्टम टूलिंग के बिना जटिल डिजाइन बनाने की लचीलापन

- पहले कट से लेकर हजारवें कट तक निरंतर गुणवत्ता

लेजर प्रसंस्करण उन्नत विनिर्माण के मूलभूत स्तंभ में विकसित हो चुका है—ठीक वैसे ही जैसे माइक्रोचिप क्रांति ने किया था, लेजर तकनीकें अधिक संक्षिप्त, ऊर्जा-कुशल और विश्वसनीय बन गई हैं, जिससे उच्च-सटीक इंजीनियरिंग के प्रति हमारे दृष्टिकोण में परिवर्तन आया है।

प्रकाश किरण से लेकर साफ कट तक

तो सघन प्रकाश ठोस धातु में वास्तव में कैसे कटौती करता है? यह प्रक्रिया कार्य तालिका पर एक ऑप्टिक्स हेड को स्थानांतरित करते हुए काम करती है, जबकि नीचे धातु की चादर पर उच्च-तीव्रता वाली ऊर्जा को निर्देशित किया जाता है। जैसे-जैसे किरण अपने क्रमांकित मार्ग के साथ आगे बढ़ती है, यह लक्ष्य सामग्री को वाष्पित या पिघलाने के लिए पर्याप्त फोकल बिंदु तीव्रता प्रदान करती है। इससे पूरी शीट क्षमता में समान सटीकता और कटौती के परिणाम प्राप्त होते हैं।

पतली धातु निर्माण के लिए इसे विशेष रूप से शक्तिशाली बनाने वाली बात इसकी गैर-संपर्क प्रकृति है। उन यांत्रिक कटिंग उपकरणों के विपरीत जो घिस जाते हैं और लगातार समायोजन की आवश्यकता रखते हैं, लेजर किरण स्थिर प्रदर्शन बनाए रखती है। सामग्री के खिलाफ कोई भौतिक बल नहीं लगता है, जिसका अर्थ है कि पतली या नाजुक धातु की चादरें भी सपाट और विकृति-मुक्त रहती हैं।

इस मार्गदर्शिका के सम्पूर्ण भाग में, आप विभिन्न अनुप्रयोगों के लिए विभिन्न प्रकार के लेज़रों की तुलना कैसे कर सकते हैं, आपको वास्तव में कितने शक्ति स्तर की आवश्यकता है, और इस तकनीक कब जलधारा या प्लाज्मा कटिंग जैसे विकल्पों पर श्रेष्ठता दिखाती है, यह जान पाएंगे। चाहे आप उपकरणों में निवेश का आकलन कर रहे हों या केवल बेहतर परिणामों के लिए अपने डिज़ाइन को अनुकूलित करना चाहते हों, आगे दिए गए अंतर्दृष्टि आपको धातु निर्माण परियोजनाओं में जानकारीपूर्ण निर्णय लेने में सहायता करेंगे।

लेज़र कटिंग तकनीक कैसे काम करती है

आपने देख लिया है कि लेज़र कटिंग क्या उपलब्धि प्राप्त करती है—लेकिन जब वह किरण धातु से टकराती है तो वास्तव में क्या होता है? इस प्रक्रिया के पीछे के यांत्रिकी को समझना आपको एक सामान्य उपयोगकर्ता से उस व्यक्ति में बदल देता है जो समस्याओं का निवारण कर सकता है, पैरामीटर को अनुकूलित कर सकता है, और लगातार उत्कृष्ट परिणाम प्राप्त कर सकता है।

चाहे एक संकुचित डेस्कटॉप यूनिट हो या एक औद्योगिक शक्ति स्रोत, प्रत्येक लेज़र कटर एक ही मूलभूत भौतिकी का अनुसरण करता है। अंतर इस बात में निहित है कि प्रत्येक घटक को कैसे अभियांत्रिकृत किया गया है और ऑपरेटर उस अभियांत्रिकी का उपयोग कैसे करता है।

किरण के पीछे की भौतिकी

एक कटिंग लेजर स्टिम्युलेटेड उत्सर्जन नामक प्रक्रिया के माध्यम से प्रकाश उत्पन्न करता है। यहाँ सरलीकृत संस्करण दिया गया है: विद्युत ऊर्जा एक लाभ माध्यम (CO₂ लेजर के लिए गैस मिश्रण, फाइबर लेजर के लिए डोप किया गया ऑप्टिकल फाइबर) के भीतर परमाणुओं को उत्तेजित करती है, जिससे वे फोटॉन उत्सर्जित करते हैं। ये फोटॉन दर्पणों के बीच आगे-पीछे टकराते हैं और प्रत्येक बार अपनी तीव्रता बढ़ाते हैं, जब तक कि वे एक सुसंगत, एकवर्णीय किरण बना नहीं लेते।

इस किरण को इस्पात को काटने में सक्षम बनाने वाला क्या है? ऊर्जा घनत्व। जब यह प्रवर्धित प्रकाश फोकसिंग ऑप्टिक्स से गुजरता है, तो यह आमतौर पर 0.06 से 0.15 मिमी चौड़ाई के स्थान में संकुचित हो जाता है। यह छोटा फोकल बिंदु संपर्क बिंदु पर धातु को तुरंत पिघलाने या वाष्पीकृत करने के लिए पर्याप्त ऊर्जा को केंद्रित करता है।

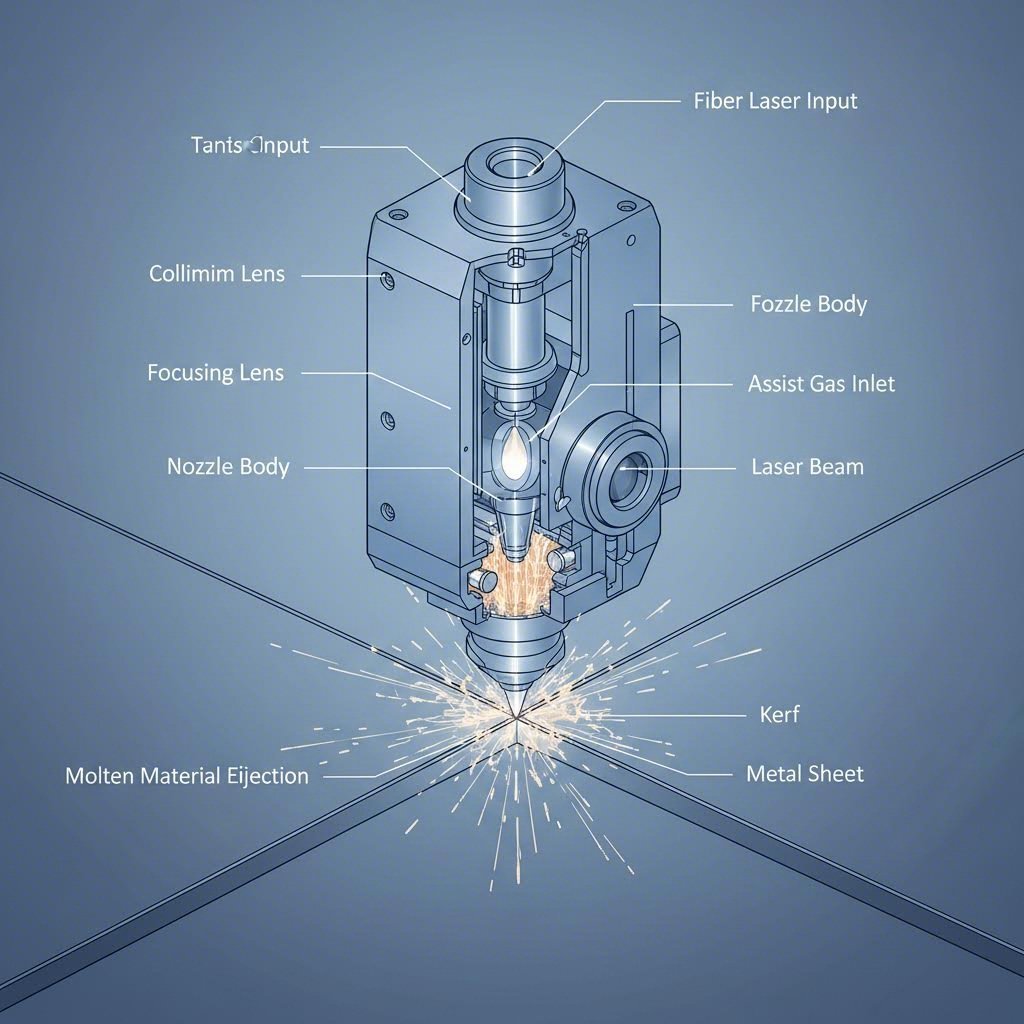

था पूर्ण लेजर कटिंग धातु प्रणाली पाँच एकीकृत घटकों पर निर्भर करती है जो सामंजस्य में काम करते हैं:

- लेजर स्रोत – सुसंगत प्रकाश किरण उत्पन्न करता है (CO₂ ट्यूब, फाइबर मॉड्यूल, या डायोड ऐरे)

- बीम डिलीवरी – दर्पणों (CO₂) या फाइबर ऑप्टिक केबल (फाइबर लेजर) के माध्यम से प्रकाश को कटिंग हेड तक पहुँचाता है

- कटिंग हेड – फोकसिंग लेंस, नोजल और अक्सर ऊंचाई संवेदन तकनीक को समायोजित करता है

- मोशन प्रणाली – सटीक मोटर्स और पटरियाँ जो सिर को प्रोग्राम किए गए पथ के अनुदिश ले जाती हैं

- नियंत्रण सॉफ्टवेयर – डिज़ाइन फ़ाइलों की व्याख्या करता है और सभी प्रणाली घटकों का समन्वय करता है

आपकी अंतिम कट की गुणवत्ता पर प्रत्येक घटक का प्रभाव पड़ता है। एक दूषित लेंस बीम को फैला देता है और आपके कर्फ को बड़ा कर देता है। घिसे हुए गति घटक कंपन और लहरदार किनारों का कारण बनते हैं। इस श्रृंखला को समझने से आपको त्वरित निदान करने में मदद मिलती है।

आपकी कट की गुणवत्ता को गैसें कैसे आकार देती हैं

यहाँ एक ऐसी बात है जिसे कई शुरुआती लोग नजरअंदाज कर देते हैं: आपके कटिंग नोजल के माध्यम से बहने वाली गैस लेजर के समान ही महत्वपूर्ण होती है। सहायक गैसें एक साथ तीन महत्वपूर्ण कार्य करती हैं—वे लेंस को मलबे से बचाती हैं, पिघली हुई सामग्री को कट से बाहर उड़ेलती हैं, और कटिंग फ्रंट पर रासायनिक प्रतिक्रिया को प्रभावित करती हैं।

गैस के चयन से मूल रूप से बदल जाता है कि धातु कटर आपके कार्यपृष्ठ के साथ कैसे अंतःक्रिया करता है:

ऑक्सीजन (O₂) गर्म इस्पात के साथ एक उष्माक्षेपी प्रतिक्रिया उत्पन्न करता है। धातु वास्तव में जलती है, जिससे लेज़र द्वारा प्रदान की गई ऊष्मा ऊर्जा से अधिक ऊष्मा ऊर्जा उत्पन्न होती है। इससे कार्बन इस्पात पर कटिंग गति में काफी तेजी आती है, लेकिन ऑक्सीकृत किनारे छोड़ दिए जाते हैं जिनके लिए द्वितीयक प्रसंस्करण की आवश्यकता हो सकती है। माइल्ड स्टील काटते समय, ऑक्सीजन-सहायता वाली कटिंग अक्रिय गैस विधियों की तुलना में गति में 30-40% तक की वृद्धि कर सकती है।

नाइट्रोजन (N₂) इसके विपरीत दृष्टिकोण अपनाया जाता है। एक अक्रिय गैस के रूप में, यह केवल गलित सामग्री को बिना किसी रासायनिक प्रतिक्रिया के उड़ा देती है। परिणाम? स्टेनलेस स्टील और एल्यूमीनियम पर लगभग दर्पण जैसी परिष्कृत सतह के साथ साफ, ऑक्साइड-मुक्त किनारे। इसकी कीमत है उच्च गैस खपत और थोड़ी धीमी कटिंग गति।

गैस दबाव भी गुणवत्ता को उन तरीकों से प्रभावित करता है जो तुरंत स्पष्ट नहीं होते हैं। सहायक गैस गतिशीलता पर अनुसंधान इस बात का खुलासा होता है कि अत्यधिक उच्च दबाव वास्तव में कट की गुणवत्ता को कम कर सकता है, क्योंकि इससे कर्फ के भीतर सीमा परत अलगाव हो जाता है। ऐसा होने पर, गैस का प्रवाह लैमिनर के बजाय टर्बुलेंट हो जाता है, जिससे गलित सामग्री को कुशलतापूर्वक निकालने की उसकी क्षमता कम हो जाती है। इसके परिणामस्वरूप कट के किनारे के निचले भाग में खुरदरापन बढ़ जाता है और ड्रॉस अधिक चिपकता है।

ड्रॉस को सरल तौर पर परिभाषित करें: यह वह धातु है जो गलित सामग्री पूरी तरह से बाहर न निकलने पर आपके कट के निचले किनारे पर चिपक जाती है। उचित गैस दबाव, साथ ही सही गति और शक्ति सेटिंग्स के संयोजन से ड्रॉस के निर्माण को कम किया जा सकता है—जिससे आपका सफाई का समय बचता है और भाग की गुणवत्ता में सुधार होता है।

कट के फांक और इसके महत्व को समझना

कर्फ वह सामग्री की चौड़ाई है जो कटिंग के दौरान हटा दी जाती है—अर्थात लेजर के आगे बढ़ने पर पीछे छोड़ा गया "अंतर"। सटीक कार्य के लिए, कर्फ को समझना अनिवार्य है क्योंकि यह सीधे आपके अंतिम भाग के आयामों को प्रभावित करता है।

विशिष्ट कर्फ चौड़ाई सामग्री की मोटाई, लेज़र प्रकार और कटिंग पैरामीटर के आधार पर 0.1 से 0.3 मिमी तक की होती है। फाइबर लेज़र आमतौर पर CO₂ प्रणालियों की तुलना में संकरी कर्फ पैदा करते हैं क्योंकि उनकी तरंगदैर्ध्य छोटी होती है और फोकल स्पॉट अधिक सटीक होते हैं। जब जटिल पैटर्न या ऐसे भागों को काटा जा रहा हो जो सटीक रूप से एक साथ फिट होने चाहिए, तो यह विशेष रूप से महत्वपूर्ण हो जाता है।

कर्फ चौड़ाई क्यों भिन्न होती है? कई कारक यहाँ महत्वपूर्ण हैं। बीम डाइवर्जेंस—प्रकाश की दूरी के साथ फैलने की प्राकृतिक प्रवृत्ति—का अर्थ है कि मोटी सामग्री में अक्सर ऊपर की तुलना में नीचे कर्फ अधिक चौड़ी होती है। फोकस स्थिति का भी महत्व है; मोटी शीट्स पर कट की गुणवत्ता में सुधार के लिए फोकल बिंदु को सामग्री की सतह के ठीक नीचे रखना उपयोगी होता है, हालांकि इससे कर्फ चौड़ाई में थोड़ी वृद्धि हो सकती है।

स्मार्ट डिज़ाइनर अपनी फ़ाइलों में कट पथ को स्थानांतरित करके कर्फ को ध्यान में रखते हैं। यदि आपका लेज़र 0.2 मिमी कर्फ उत्पन्न करता है और आपको 10 मिमी वर्ग छेद की आवश्यकता है, तो आप सभी ओर अपने वांछित आयाम से 0.1 मिमी बाहर कट पथ को प्रोग्राम करेंगे। अधिकांश पेशेवर कटिंग सॉफ़्टवेयर इस क्षतिपूर्ति को स्वचालित रूप से संभालता है, एक बार जब आप अपना कर्फ मान दर्ज कर देते हैं।

इन मूल सिद्धांतों के स्थापित होने के बाद, अगला तार्किक प्रश्न उठता है: आपको वास्तव में किस प्रकार के लेज़र का चयन करना चाहिए? इसका उत्तर इस बात पर भारी मात्रा में निर्भर करता है कि आप किन धातुओं को काट रहे हैं और वे कितनी मोटी हैं—जिन कारकों को हम विस्तार से विभाजित करेंगे।

धातु काटने के लिए फाइबर लेज़र बनाम CO2 लेज़र

अब जब आप लेज़र काटने के पीछे की यांत्रिकी को समझ चुके हैं, तो एक करोड़ का सवाल उठता है: आपके संचालन को कौन सा लेज़र प्रकार संचालित करेगा? यह निर्णय आपकी संचालन लागत से लेकर उन सामग्रियों तक सब कुछ तय करता है जिन्हें आप कुशलता से प्रसंस्कृत कर सकते हैं।

जैसे-जैसे फाइबर लेजर कटिंग मशीन तकनीक परिपक्व होती गई है, फाइबर और CO2 के बीच बहस तीव्र होती गई है। जहाँ पहले CO2 प्रणालियाँ धातु निर्माण के क्षेत्र में प्रभुत्व स्थापित कर रही थीं, अब फाइबर लेजर कटर्स विशेष रूप से पतली से मध्यम धातु अनुप्रयोगों के लिए महत्वपूर्ण बाजार हिस्सेदारी हासिल कर चुके हैं। लेकिन किसी भी एक तकनीक को सार्वभौमिक विजेता घोषित करना पूरी तरह से उद्देश्य से भटकाने वाला है। प्रत्येक तकनीक विशिष्ट परिदृश्यों में उत्कृष्ट प्रदर्शन करती है।

फाइबर बनाम CO2 प्रदर्शन विश्लेषण

आइए उस बात से शुरुआत करें जो इन प्रणालियों को मूल रूप से भिन्न बनाती है। एक फाइबर लेजर कटर ठोस-अवस्था तकनीक का उपयोग करता है, जो इटर्बियम जैसे दुर्लभ-पृथ्वी तत्वों से डोप की गई फाइबर ऑप्टिक केबल के माध्यम से प्रकाश उत्पन्न करता है। तरंगदैर्ध्य 1.064 माइक्रोमीटर पर स्थित है —लगभग CO2 लेजर के 10.6 माइक्रोमीटर तरंगदैर्ध्य से दस गुना कम।

तरंग दैर्ध्य का महत्व क्यों है? छोटे तरंग दैर्ध्य छोटे बिंदुओं में एकाग्र होते हैं, जिससे ऊर्जा अधिक तीव्रता से केंद्रित होती है। इसका सीधा अर्थ है पतली सामग्री पर तेज़ कटिंग गति। 1 मिमी स्टेनलेस स्टील शीट को काटने वाला फाइबरलेज़र 25 मीटर प्रति मिनट की गति तक पहुँच सकता है, जबकि तुलनीय CO2 प्रणाली केवल 8 मीटर प्रति मिनट तक सीमित रहती है।

दक्षता में अंतर भी उतना ही नाटकीय है। फाइबर लेज़र विद्युत ऊर्जा को लगभग 35% दक्षता के साथ लेज़र प्रकाश में परिवर्तित करते हैं, जबकि CO2 लेज़र केवल 10-20% तक की दक्षता प्राप्त कर पाते हैं। व्यावहारिक शब्दों में, 2-किलोवाट की फाइबर लेज़र कटिंग मशीन धातुओं पर तुलनीय कटिंग प्रदर्शन प्रदान करने वाली CO2 इकाई की तुलना में लगभग एक-तिहाई बिजली की खपत करती है।

CO2 तकनीक अलग-अलग ताकतों को लाती है। उस लंबी तरंगदैर्ध्य का कार्यात्मक सामग्री जैसे लकड़ी, एक्रिलिक और कपड़ों में अधिक प्रभावी अवशोषण होता है। मिश्रित सामग्री के प्रकारों के संसाधन वाली दुकानों के लिए, यह बहुमुखी प्रकृति महत्वपूर्ण है। CO2 प्रणाली मोटी सामग्री—विशेषकर गैर-धातुओं—को भी उत्कृष्ट किनारे की गुणवत्ता के साथ संभालती है। 20 मिमी से अधिक मोटाई की सामग्री काटते समय, CO2 लेज़र अक्सर चिकने फिनिश प्रदान करते हैं।

यहाँ एक कारक है जो कई खरीदारों को अचानक पकड़ लेता है: परावर्तकता संभालना। एल्यूमीनियम, तांबा और पीतल जैसी धातुएँ अवरक्त प्रकाश को जोरदार ढंग से परावर्तित करती हैं। परावर्तित ऊर्जा ऑप्टिकल घटकों को नुकसान पहुँचा सकती है, इसलिए पारंपरिक CO2 लेज़र इन सामग्रियों के साथ संघर्ष करते हैं। फाइबर लेज़र कटर परावर्तक धातुओं को कहीं अधिक सुरक्षित तरीके से संभालते हैं—उनकी डिलीवरी प्रणाली स्वाभाविक रूप से पिछले परावर्तन के नुकसान का प्रतिरोध करती है, एल्यूमीनियम लेज़र कटिंग को काफी अधिक व्यावहारिक बनाता है।

अपने धातु अनुप्रयोग के अनुसार लेज़र प्रकार को मिलाना

फाइबर और CO2 के बीच चयन करना यह निर्धारित करने के बारे में नहीं है कि कौन-सी तकनीक "बेहतर" है—बल्कि यह देखना है कि कौन-सी आपकी विशिष्ट उत्पादन आवश्यकताओं के अनुरूप है। इन अनुप्रयोग-विशिष्ट जानकारियों पर विचार करें:

लेजर द्वारा इस्पात (कार्बन और मृदु इस्पात) कटिंग सबसे सामान्य अनुप्रयोग का प्रतिनिधित्व करता है। दोनों प्रकार के लेजर इस सामग्री को ठीक से संभालते हैं, लेकिन 6 मिमी से कम मोटाई की शीट्स के लिए फाइबर लेजर प्रभावी ढंग से प्रभुत्व रखते हैं। उच्च मात्रा वाले उत्पादन में इनकी गति का लाभ और बढ़ जाता है—तीन गुना तेज कटिंग का अर्थ है बिना कोई अतिरिक्त उपकरण जोड़े आउटपुट क्षमता को तीन गुना कर देना। मोटी कार्बन स्टील प्लेट्स (12 मिमी से अधिक) के लिए, CO2 लेजर गति के अंतर को कम कर देते हैं और साफ किनारे प्रदान कर सकते हैं।

स्टेनलेस स्टील शीट स्टेनलेस स्टील के प्रसंस्करण में लगभग सर्वत्र फाइबर तकनीक को प्राथमिकता दी जाती है। इस सामग्री का क्रोमियम घटक फाइबर लेजर तरंगदैर्ध्य के प्रति अत्यंत सुग्राही होता है। जब नाइट्रोजन सहायक गैस का उपयोग किया जाता है, तो फाइबर लेजर कटर चमकदार, ऑक्साइड-मुक्त किनारे उत्पन्न करते हैं जिन्हें द्वितीयक फिनिशिंग की आवश्यकता नहीं होती। जो उत्पादन सुविधाएं मुख्य रूप से स्टेनलेस स्टील शीट मेटल काटती हैं, उन्हें फाइबर निवेश से सबसे अधिक रिटर्न देखने को मिलता है।

जब आपको एल्युमीनियम को लेजर कट करने की आवश्यकता होती है , फाइबर लगभग अनिवार्य हो जाता है। एल्युमीनियम की उच्च परावर्तकता ऐतिहासिक रूप से CO2 प्रणालियों के लिए गंभीर समस्याएँ पैदा करती थी—परावर्तित ऊर्जा ऑप्टिकल पथ के माध्यम से वापस जा सकती थी और महंगे घटकों को नुकसान पहुँचा सकती थी। आधुनिक फाइबर लेजर इस समस्या से पूरी तरह बच जाते हैं। उनकी सॉलिड-स्टेट डिलीवरी प्रणाली खतरे के बिना परावर्तक सामग्री को संभालती है, जिससे एल्युमीनियम शीट के प्रसंस्करण को खतरनाक होने के बजाय नियमित बना दिया जाता है।

तांबा और पीतल उच्च परावर्तकता की समान चुनौतियाँ प्रस्तुत करते हैं जिन्हें फाइबर लेजर सुरक्षित रूप से नेविगेट करते हैं। इन सामग्रियों में ऊष्मा का तीव्र चालन भी होता है, जो धीमी कटिंग विधियों के साथ कट की गुणवत्ता को कम कर सकता है। यहाँ फाइबर की गति का लाभ विशेष रूप से मूल्यवान साबित होता है—तेज कटिंग का अर्थ है आसपास की सामग्री में ऊष्मा फैलने के लिए कम समय।

डायोड लेजर के बारे में क्या? ये कॉम्पैक्ट, कम-शक्ति वाले सिस्टम शौकीनों और हल्के व्यावसायिक अनुप्रयोगों में लोकप्रियता हासिल कर रहे हैं। यद्यपि ये धातुओं पर मार्किंग और एंग्रेविंग कर सकते हैं, लेकिन इनकी शक्ति (आमतौर पर 100 वाट से कम) को पतली सामग्री और धीमी कटिंग गति तक सीमित कर देती है। गंभीर धातु निर्माण के लिए, डायोड लेजर कटिंग के लिए घोड़ों की तुलना में मार्किंग उपकरण के रूप में बेहतर काम करते हैं।

| तुलना कारक | फाइबर लेजर | Co2 लेजर |

|---|---|---|

| सर्वोत्तम धातु अनुप्रयोग | स्टेनलेस स्टील, एल्युमीनियम, तांबा, पीतल, पतली कार्बन स्टील | मोटी कार्बन स्टील, गैर-धातु क्षमता की आवश्यकता वाली मिश्रित-सामग्री वाली दुकानें |

| सामान्य शक्ति सीमा | औद्योगिक इकाइयों के लिए 1kW - 30kW+ | धातु कटिंग के लिए आमतौर पर 1kW - 6kW |

| चालन लागत | कम (35% विद्युत दक्षता, न्यूनतम खपत सामग्री) | उच्च (10-20% दक्षता, नियमित गैस ट्यूब प्रतिस्थापन) |

| रखरखाव की आवश्यकताएं | न्यूनतम—संरेखित करने के लिए कोई दर्पण नहीं, सीलबंद फाइबर डिलीवरी | नियमित दर्पण संरेखण, हर 20,000-30,000 घंटे में गैस ट्यूब प्रतिस्थापन |

| काटने की गति (पतली धातु) | 6 मिमी से कम मोटाई की सामग्री पर तकरीबन 3 गुना तेज़ | आधारभूत तुलना बिंदु |

| प्रतिबिंबित सामग्री का निपटान | उत्कृष्ट—एल्यूमीनियम, तांबा, पीतल के लिए सुरक्षित | समस्याग्रस्त—प्रतिबिंबित क्षति का जोखिम |

| जीवनकाल | 100,000 घंटे तक | आमतौर पर 20,000-30,000 घंटे |

| आरंभिक निवेश | ऊपरी खर्च अधिक | कम प्रारंभिक खरीद मूल्य |

| गैर-धातु क्षमता | सीमित—मुख्य रूप से धातु पर केंद्रित | लकड़ी, एक्रिलिक, कपड़े, प्लास्टिक के लिए उत्कृष्ट |

स्वामित्व की कुल लागत गणना अक्सर पहली बार खरीदारों को आश्चर्यचकित करती है। उच्च प्रारंभिक खरीद मूल्यों के बावजूद, फाइबर लेजर कटिंग मशीनें अपने संचालन जीवनकाल के दौरान अक्सर प्रति भाग लागत कम करती हैं। 100,000 घंटे की आयु—CO2 ट्यूब की तुलना में लगभग पाँच गुना अधिक—के साथ-साथ बिजली की कम खपत और लगभग शून्य उपभोग्य लागत उच्च मात्रा वाले धातु निर्माण के लिए दीर्घकालिक आर्थिकी को आकर्षक बनाती है।

हालांकि, यदि आपके उत्पादन मिश्रण में धातु कटिंग के साथ-साथ महत्वपूर्ण गैर-धातु कार्य शामिल है, तो CO2 प्रणाली की सामग्री बहुमुखी प्रतिभा इसके उच्च संचालन खर्चों को उचित ठहरा सकती है। कुछ सुविधाएं दोनों तकनीकों को बनाए रखती हैं, और कार्यों को उस लेजर प्रकार की ओर मोड़ती हैं जो विशिष्ट अनुप्रयोग को सबसे कुशलता से संभालता है।

आपकी सामग्री के लिए कौन सा लेजर प्रकार उपयुक्त है, यह समझना केवल आधा समाधान है। अगला महत्वपूर्ण चर—लेजर शक्ति—यह निर्धारित करता है कि आप वास्तव में कितनी मोटाई तक काट सकते हैं और किस गति से। अपने आम कार्यभार के अनुरूप किलोवाट का चयन करने से आप न तो शक्तिहीनता के कारण निराशा महसूस करेंगे और न ही पूंजी का अत्यधिक दुरुपयोग करेंगे।

अपने अनुप्रयोग के लिए सही लेजर शक्ति का चयन करना

आपने अपना लेजर प्रकार चुन लिया है—लेकिन वास्तव में आपको कितने किलोवाट की आवश्यकता है? यह प्रश्न अन्य किसी भी प्रश्न की तुलना में अधिक खरीदारों को उलझा देता है, जिसके परिणामस्वरूप या तो ऐसी मशीनें होती हैं जो उत्पादन में बाधा डालती हैं या ऐसी क्षमताओं पर पूंजी का अत्यधिक निवेश होता है जिनका आप कभी उपयोग नहीं करेंगे।

शक्ति का चयन केवल मोटी सामग्री को काटने तक सीमित नहीं है। किलोवाट, सामग्री के गुणों और कटिंग गति के बीच संबंध एक निर्णय मैट्रिक्स बनाता है जो सीधे तौर पर आपकी संचालन दक्षता और प्रति भाग लागत अर्थव्यवस्था को प्रभावित करता है। आइए अपने विशिष्ट अनुप्रयोगों के लिए विनिर्देशों का वास्तविक अर्थ समझें।

धातु प्रकार और मोटाई के अनुसार शक्ति आवश्यकताएं

यहाँ मूल सिद्धांत यह है: लेजर पावर आपकी अधिकतम कटिंग मोटाई निर्धारित करता है और, अधिक महत्वपूर्ण बात यह है कि आप विभिन्न मोटाई को कितनी गति से काट सकते हैं। 2kW पर रेट की गई एक धातु लेजर कटिंग मशीन तकनीकी रूप से 12mm ढीली स्टील को काट सकती है—लेकिन बहुत धीमी गति से। इसे 6kW तक बढ़ा दें, और वही कट तीन से चार गुना तेज़ी से होगा।

के अनुसार उद्योग मोटाई चार्ट , सामान्य सामग्री में शक्ति और क्षमता के बीच संबंध सुप्रिभाषित पैटर्न का अनुसरण करता है:

| सामग्री | 1.5-2kW रेंज | 3-4kW रेंज | 6kW+ रेंज |

|---|---|---|---|

| माइल्ड स्टील | 8mm तक (मध्यम गति) | 16mm तक | 25 मिमी तक |

| स्टेनलेस स्टील | 6mm तक | 12 मिमी तक | 20mm तक |

| एल्यूमीनियम शीट | 4 मिमी तक | 8 मिमी तक | 12 मिमी तक |

| पीतल | 3 मिमी तक | 6mm तक | 8 मिमी तक |

| ताँबा | 2 मिमी तक | 4 मिमी तक | 6mm तक |

ध्यान दें कि समतुल्य शक्ति स्तर पर एल्युमीनियम शीट, पीतल और तांबा इस्पात प्लेट्स की तुलना में काफी कम मोटाई क्षमता क्यों दर्शाते हैं? यह मशीन की सीमा नहीं है—यह भौतिकी का काम है।

जब 316 स्टेनलेस स्टील या समान संक्षारण-प्रतिरोधी मिश्र धातुओं को संसाधित कर रहे हों, तो आप पाएंगे कि उन्हें समान मोटाई के मृदु इस्पात की तुलना में लगभग 15-20% अधिक शक्ति की आवश्यकता होती है। क्रोमियम और निकल की मात्रा इस बात को प्रभावित करती है कि सामग्री लेजर ऊर्जा को कैसे अवशोषित करती है और चालित करती है, जिससे आपके कटिंग पैरामीटर्स में समायोजन की आवश्यकता होती है।

जब अधिक किलोवाट वास्तव में मायने रखते हैं

यहाँ शक्ति चयन कितना सूक्ष्म हो सकता है। अधिक किलोवाट हमेशा बेहतर परिणामों का अर्थ नहीं होते—इसका अर्थ है उन सामग्रियों पर तेज़ परिणाम जो उस अतिरिक्त ऊर्जा का उपयोग कर सकती हैं। इस अंतर को समझने से महंगी अति-विशिष्टता (ओवर-स्पेसिफिकेशन) से बचा जा सकता है।

गति गुणक प्रभाव: धातु के लिए 4kW पर रेटेड एक लेजर कटिंग मशीन 2kW इकाई की तुलना में दोगुनी तेज़ी से कटाई नहीं करती है। यह संबंध गैर-रैखिक है। आप पतली सामग्री पर 2.5 गुना गति में सुधार देख सकते हैं, लेकिन अधिकतम मोटाई क्षमता के पास केवल 1.3 गुना सुधार देख सकते हैं। उत्पादन दक्षता के लिए मीठा स्थान आमतौर पर मशीन की अधिकतम मोटाई रेटिंग के लगभग 40-60% के आसपास आता है।

परावर्तक सामग्री पर विचार: एल्यूमीनियम और तांबे ऐसी विशिष्ट चुनौतियां प्रस्तुत करते हैं जिन्हें केवल कच्ची शक्ति से हल नहीं किया जा सकता। ये धातुएं अवरक्त लेजर ऊर्जा को सक्रिय रूप से परावर्तित करती हैं— परावर्तक सामग्री कटिंग पर शोध इस बात की पुष्टि करता है कि 2-6kW रेंज में फाइबर लेजर इन अनुप्रयोगों को सबसे प्रभावी ढंग से संभालते हैं क्योंकि उनकी छोटी तरंगदैर्ध्य बेहतर अवशोषण दर प्राप्त करती है।

प्रतिबिंबित धातुओं को इतना मांगने वाला क्या बनाता है? उनके मुक्त इलेक्ट्रॉन लेजर ऊर्जा को सामग्री में अवशोषित करने के बजाय स्रोत की ओर वापस प्रतिबिंबित कर देते हैं। इसका अर्थ है कि तांबा काटने वाली एक लेजर धातु कटिंग मशीन को उसी मशीन द्वारा स्टील काटने की तुलना में मोटाई के प्रति मिलीमीटर अधिक शक्ति की आवश्यकता होती है—भले ही तांबा तकनीकी रूप से नरम हो। ऊर्जा बस इतनी कुशलता से अवशोषित नहीं हो रही है।

तापीय चालकता समस्या को बढ़ा देती है। एल्यूमीनियम और तांबा आसपास की सामग्री के माध्यम से गर्मी को तेजी से दूर कर देते हैं। जबकि आप कटिंग के सामने ऊर्जा को केंद्रित करने की कोशिश कर रहे हैं, धातु सक्रिय रूप से उस गर्मी को दूर ले जा रही है। उच्च शक्ति इस प्रभाव पर काबू पाने में मदद करती है, लेकिन कटिंग की गति भी उतनी ही महत्वपूर्ण हो जाती है—तेज कटिंग गर्मी के फैलने के लिए कम समय छोड़ती है, जिससे छोटे ऊष्मा-प्रभावित क्षेत्रों के साथ साफ किनारे उत्पन्न होते हैं।

व्यावहारिक निर्णय लेने के लिए, इन दिशानिर्देशों पर विचार करें:

- 1.5-2kW प्रणाली वे उपक्रम जो मुख्यतः पतली सामग्री (6 मिमी से कम) के संसाधन या कम उत्पादन मात्रा वाली सुविधाओं के लिए उपयुक्त हैं, जहां कटिंग गति की तुलना में प्रारंभिक निवेश कम महत्वपूर्ण होता है

- 3-4kW प्रणालियाँ सामान्य निर्माण कार्यों की व्यापक श्रृंखला को संभालते हैं, मध्यम मात्रा के उत्पादन के लिए क्षमता और संचालन लागत के बीच संतुलन बनाए रखते हुए

- 6kW+ प्रणालियाँ जब नियमित रूप से 12 मिमी से अधिक की स्टील प्लेट्स को काटा जाता है, मध्यम मोटाई की सामग्री की उच्च मात्रा का संसाधन किया जाता है, या जब उत्पादन गति सीधे राजस्व को प्रभावित करती है, तो इनकी प्रीमियम लागत का औचित्य सिद्ध होता है

सबसे आम गलती? अवसर पर घने कटिंग के लिए अधिकतम शक्ति खरीदना। यदि आपके 80% कार्य में 3 मिमी स्टेनलेस स्टील के साथ-साथ कभी-कभी 15 मिमी स्टील प्लेट्स शामिल हैं, तो 4kW मशीन आपके दैनिक उत्पादन को कुशलता से संभाल सकती है और उन भारी कार्यों को भी संभाल सकती है—बस कम गति पर। 6kW प्रणाली की तुलना में ऊर्जा खपत में बचत हजारों संचालन घंटों में काफी अधिक होती है।

पावर आवश्यकताओं को स्पष्ट करने के बाद, अगला प्रश्न यह होता है: आप अपने कटौती से वास्तव में कितनी सटीकता की उम्मीद कर सकते हैं? सहिष्णुता, किनारे की गुणवत्ता और ऊष्मा-प्रभावित क्षेत्र आपके कटिंग पैरामीटर्स को कैसे कॉन्फ़िगर करने पर निर्भर करते हुए भारी मात्रा में भिन्न होते हैं—ये कारक यह निर्धारित करते हैं कि क्या आपके भाग द्वितीयक प्रसंस्करण के बिना विनिर्देश को पूरा करते हैं।

सटीकता मानक और कटौती गुणवत्ता की अपेक्षाएं

तो आपने अपनी पावर सेटिंग्स सही कर ली हैं और सही लेजर प्रकार का चयन कर लिया है—लेकिन क्या आपके भाग वास्तव में विनिर्देश को पूरा करेंगे? यह प्रश्न महंगे प्रयोगों से पेशेवर धातु लेजर कटिंग को अलग करता है। सहिष्णुता क्षमताओं और किनारे की गुणवत्ता के कारकों को समझना सुनिश्चित करता है कि आपके तैयार भाग डिज़ाइन के अनुसार कार्य करेंगे बिना महंगी पुनःकार्य के।

यहाँ वह है जो कई निर्माता कठिन तरीके से पता लगाते हैं: एक गति पर धातु को सुंदर ढंग से काटने वाला लेजर तेज़ गति से धक्का देने पर खुरदुरे, अवशेष-युक्त किनारे पैदा करता है। कटिंग पैरामीटर्स और सटीकता के बीच संबंध सहज नहीं होता है, लेकिन इसे महारत हासिल करने से आपकी उत्पादन गुणवत्ता बदल जाती है।

सहनशीलता विनिर्देश की समझ

धातु की चादरों के लेजर कटिंग का मूल्यांकन करते समय, चार परिशुद्धता विनिर्देश यह निर्धारित करते हैं कि क्या भाग आपकी आवश्यकताओं को पूरा करते हैं:

स्थिति सटीकता लेजर कटर धातु प्रणाली द्वारा निर्धारित निर्देशांक के सापेक्ष कटौती के स्थान को कितनी निकटता से मापता है। उद्योग परिशुद्धता मानकों के अनुसार, अधिकांश उत्पादन उपकरण 0.5 मिमी त्रुटि सीमा के भीतर प्रसंस्करण की परिशुद्धता प्राप्त करते हैं, जबकि उच्च-परिशुद्धता प्रणाली 0.3 मिमी सहिष्णुता तक पहुँचती है। संदर्भ के लिए, यह लगभग तीन कागज की शीटों की मोटाई के बराबर है—अधिकांश संरचनात्मक घटकों के लिए पर्याप्त, लेकिन सटीक असेंबली के लिए संभवतः अपर्याप्त।

पुनरावृत्ति एक जैसे कई कटौती में स्थिरता को संबोधित करता है। ±0.1 मिमी पुनरावृत्ति के साथ धातु को काटने वाला लेज़र असेंबली में विश्वसनीय रूप से आदान-प्रदान योग्य भाग उत्पन्न करता है। उत्पादन चक्र के लिए यह विनिर्देश पूर्ण परिशुद्धता से अधिक महत्वपूर्ण है—आपके असेंबली फिक्सचर स्थिर ऑफसेट के लिए क्षतिपूर्ति कर सकते हैं, लेकिन यादृच्छिक भिन्नता अस्वीकृत भाग बनाती है।

कर्फ स्थिरता आपके अंतिम भागों की आयामीय सटीकता प्रभावित करता है। जैसा कि पहले बताया गया है, आमतौर पर कर्फ चौड़ाई 0.1 से 0.3 मिमी के बीच होती है, लेकिन एक ही कटिंग सत्र के भीतर भिन्नताएँ भागों के आयामों को प्रभावित कर सकती हैं। सामग्री में असंगतता, थर्मल ड्रिफ्ट और लेंस में गंदगी सभी लंबे समय तक उत्पादन के दौरान कर्फ में भिन्नता के लिए योगदान देते हैं।

ऊष्मा-प्रभावित क्षेत्र (HAZ) आपके कट के चारों ओर की सामग्री को दर्शाता है जो निकाले बिना थर्मल तनाव का अनुभव करती है। स्टेनलेस स्टील शीट मेटल के लिए, यह क्षेत्र आमतौर पर कटिंग गति और शक्ति के आधार पर कट के किनारे से 0.1-0.5 मिमी तक फैला होता है। महत्वपूर्ण अनुप्रयोगों—विशेष रूप से कठोर धातुओं या वेल्डिंग की आवश्यकता वाले भागों—में, अत्यधिक HAZ सामग्री के गुणों या जोड़ की अखंडता को कमजोर कर सकता है।

किनारे की गुणवत्ता के कारक जो आपके अंतिम उत्पाद को प्रभावित करते हैं

किनारे की गुणवत्ता आपकी कट सतह के बारे में दृश्यमान और मापन योग्य सभी चीजों को शामिल करती है: खुरदरापन, लंबवतता, धातु के अवशेषों की चिपकने की प्रवृत्ति, और रंग में परिवर्तन। ये कारक निर्धारित करते हैं कि क्या भाग सीधे असेंबली के लिए आगे बढ़ेंगे या द्वितीयक परिष्करण संचालन की आवश्यकता होगी।

इन परिणामों को क्या नियंत्रित करता है? लेजर धातु शीट कटिंग संचालन के दौरान कई चर एक साथ अंतःक्रिया करते हैं:

- लेजर पावर – उच्च शक्ति तेज कटिंग की अनुमति देती है लेकिन यदि गति सामंजस्य स्थापित नहीं करती है तो HAZ में वृद्धि हो सकती है; अपर्याप्त शक्ति अधूरी कटौती और अत्यधिक धातु अवशेष का कारण बनती है

- काटने की गति – इष्टतम गति पूर्ण सामग्री भेदन को न्यूनतम ऊष्मा निवेश के साथ संतुलित करती है; बहुत तेज धारियों वाले किनारे छोड़ देती है, बहुत धीमी गति पिघलने और विरूपण का कारण बनती है

- फोकस स्थिति – सामग्री की सतह के संबंध में फोकल बिंदु को सटीक रूप से रखना स्पॉट आकार और ऊर्जा संकेंद्रण निर्धारित करता है; 0.5 मिमी का भी विचलन स्पष्ट रूप से कट की गुणवत्ता को खराब कर देता है

- सहायक गैस दबाव – उचित दबाव गलित सामग्री को कुशलता से हटा देता है; अत्यधिक दबाव उथल-पुथल और खुरदरे निचले किनारे पैदा करता है; अपर्याप्त दबाव धातु अवशेष को चिपका देता है

- सामग्री की स्थिति – सतह के प्रदूषक, जंग, तेल और लेपन लेजर ऊर्जा को असमान रूप से बिखेर देते हैं, जिससे कटौती असंगत होती है; साफ और सपाट सामग्री से सर्वोत्तम परिणाम मिलते हैं

गति और गुणवत्ता के बीच समझौते पर विशेष ध्यान देने की आवश्यकता होती है। कटिंग गुणवत्ता कारकों पर अनुसंधान से पुष्टि होती है कि आदर्श गति सामग्री और मोटाई के अनुसार भिन्न-भिन्न होती है। बहुत तेज कटिंग करने से अपूर्ण भेदन, खुरदरे किनारे और ड्रॉस में वृद्धि होती है। बहुत धीमी कटिंग अत्यधिक ऊष्मा संचय की अनुमति देती है, जिससे कर्फ चौड़े हो जाते हैं, सामग्री में विकृति आती है और जलने की संभावना होती है।

अपनी उत्तम स्थिति खोजने के लिए परीक्षण की आवश्यकता होती है। निर्माता द्वारा अनुशंसित मापदंडों से शुरुआत करें, फिर किनारे की गुणवत्ता पर नजर रखते हुए गति में 5-10% के इंक्रिमेंट में समायोजन करें। उन सेटिंग्स को दर्ज करें जो आपके द्वारा नियमित रूप से प्रसंस्कृत प्रत्येक सामग्री-मोटाई संयोजन के लिए संतोषजनक परिणाम देते हैं।

स्वचालित फोकसिंग प्रणाली उत्पादन चक्रों में सुसंगतता को काफी हद तक सुधारता है। ऊंचाई अनुगामी प्रणालियों जैसी तकनीकें लेज़र कटिंग हेड और सामग्री की सतह के बीच की दूरी को निरंतर मापती हैं तथा वास्तविक समय में फोकस स्थिति को समायोजित करती हैं। यह समायोजन महत्वपूर्ण है क्योंकि शीट सामग्री पूरी तरह से समतल नहीं होती—वे टेढ़ी, मुड़ी या मोटाई में भिन्न हो सकती हैं। स्वचालित समायोजन के बिना, एक लेज़र जो शीट के केंद्र में धातु को सही तरीके से काटता है, किनारों पर खराब परिणाम उत्पन्न कर सकता है जहाँ सामग्री की सतह नाममात्र ऊंचाई से विचलित होती है।

विभिन्न धातुएँ कटिंग प्रक्रिया के प्रति अलग-अलग तरीके से प्रतिक्रिया करती हैं। स्टेनलेस स्टील शीट धातु उचित गति के साथ नाइट्रोजन सहायक गैस के साथ काटने पर साफ और चमकदार किनारे उत्पन्न करती है। एल्यूमीनियम की उच्च तापीय चालकता के कारण गर्मी को तेजी से फैलाने के कारण इसकी सतह अपेक्षाकृत खुरदरी होती है। ऑक्सीजन सहायता के साथ काटी गई कार्बन स्टील में ऑक्सीकृत किनारे होते हैं, जिन्हें पेंटिंग या वेल्डिंग से पहले हटाने की आवश्यकता हो सकती है।

इन सटीकता के मूल सिद्धांतों को समझने से एक व्यावहारिक प्रश्न उठता है: जब आपके अनुप्रयोग को विशिष्ट सहिष्णुता या किनारे की विशेषताओं की आवश्यकता होती है, तो लेजर कटिंग की तुलना वैकल्पिक विधियों से कैसे करें? उत्तर अक्सर यह निर्धारित करता है कि एक ही परियोजना के भीतर विभिन्न भागों के लिए आपको कौन-सी तकनीक निर्दिष्ट करनी चाहिए।

लेजर कटिंग बनाम वॉटरजेट प्लाज्मा और सीएनसी विधियाँ

अपने लेजर की क्षमताओं को जानना मूल्यवान है—लेकिन यह कैसे तय करें कि लेजर कटिंग बिल्कुल भी सही विकल्प नहीं है? कई निर्माण परियोजनाओं में सैद्धांतिक रूप से कई कटिंग तकनीकों का उपयोग किया जा सकता है, और गलत एक का चयन करने से आपका समय, पैसा और गुणवत्ता खर्च होता है।

यह सच्चाई है: कोई भी एकल धातु कटिंग मशीन हर अनुप्रयोग में प्रभुत्व नहीं रखती। लेज़र कटिंग विशिष्ट परिदृश्यों में उत्कृष्ट है, जबकि वाटरजेट, प्लाज्मा और सीएनसी राउटिंग प्रत्येक अपने क्षेत्र में प्रतिस्पर्धियों को पीछे छोड़ते हैं। इन सीमाओं को समझने से आपको यह निर्णय लेने में मदद मिलती है कि नौकरी को सबसे कुशल प्रक्रिया में कैसे बांटें—चाहे आप आंतरिक संचालन चला रहे हों या एक स्टील फैब्रिकेशन साझेदार के लिए आवश्यकताएं निर्दिष्ट कर रहे हों।

जब लेजर कटिंग वैकल्पिक विधियों पर श्रेष्ठता दर्शाती है

लेज़र तकनीक तीन मुख्य क्षेत्रों में अतुलनीय लाभ प्रदान करती है: पतले से मध्यम सामग्री पर सटीकता, गति और न्यूनतम पोस्ट-प्रोसेसिंग की आवश्यकता वाली किनारों की गुणवत्ता।

सटीकता और जटिलता लेज़र कटिंग का सबसे मजबूत प्रतिस्पर्धी लाभ दर्शाते हैं। कटिंग तकनीकों के आधार पर तुलनात्मक परीक्षण लेजर प्रणालियाँ अत्यंत साफ किनारे और तीखे कोनों का उत्पादन करती हैं, जिन्हें अक्सर किसी अतिरिक्त फिनिशिंग की आवश्यकता नहीं होती। जब आपके भागों में छोटे छेद, सूक्ष्म विवरण या जटिल आकृतियाँ होती हैं, तो धातु लेजर कटर इन सुविधाओं को संभालता है जो अन्य विधियों के लिए चुनौतीपूर्ण या असंभव हो सकती हैं।

शीट सामग्री पर गति उत्पादन वातावरण में लेजर के मूल्य को बढ़ा देता है। 6 मिमी से कम स्टील प्लेट के लिए, लेजर कटिंग प्लाज्मा की तुलना में बेहतर किनारे की गुणवत्ता प्रदान करते हुए वॉटरजेट की तुलना में काफी तेज चलती है। उच्च मात्रा वाले उत्पादन में यह गति लाभ गुणा हो जाता है—तीन गुना तेज काटने का अर्थ है उपकरण या शिफ्ट बढ़ाए बिना उत्पादन क्षमता को तिगुना करना।

न्यूनतम द्वितीयक प्रसंस्करण इससे कटिंग के उद्धरण पर दिखाई नहीं देने वाली छिपी लागत बच जाती है। नाइट्रोजन सहायक गैस का उपयोग करते समय पतले स्टेनलेस स्टील पर लेज़र-कट किनारे चमकदार और ऑक्साइड-मुक्त निकलते हैं। भागों को सीधे असेंबली, वेल्डिंग या फिनिशिंग में भेजा जा सकता है, बिना किसी ग्राइंडिंग, डिबरिंग या किनारों की स्थिति के। धातु फैब ऑपरेशन के लिए, जो प्रति भाग वास्तविक लागत का ट्रैक रखते हैं, द्वितीयक चरणों को समाप्त करने से अक्सर लेज़र की प्रति इंच अधिक कटिंग दर को न्यायसंगत ठहराया जा सकता है।

लेज़र कटिंग ऊष्मीय कटिंग विधियों में सबसे छोटे ऊष्मा-प्रभावित क्षेत्र का उत्पादन करता है—आमतौर पर प्लाज्मा के 1-3 मिमी के मुकाबले आमतौर पर 0.1-0.5 मिमी। जब वेल्डिंग या कठोरता आवश्यकताओं के लिए कटिंग किनारे पर सामग्री के गुण महत्वपूर्ण होते हैं, तो इस न्यूनतम ऊष्मीय प्रभाव से सामग्री की अखंडता बरकरार रहती है।

ऐसी स्थितियाँ जहाँ अन्य विधियाँ बेहतर होती हैं

लेज़र की ताकतों के बावजूद, वैकल्पिक तकनीकें विशिष्ट अनुप्रयोगों में स्पष्ट जीत हासिल करती हैं। ऐसी स्थितियों को पहचानने से किसी कार्य पर गलत उपकरण थोपने से रोका जा सकता है।

वॉटरजेट कटिंग जब ऊष्मा आपकी सामग्री को स्पर्श नहीं कर सकती, तो यह स्पष्ट विकल्प बन जाता है। अत्यधिक दाब वाले पानी में अपघर्षक कणों के मिश्रण का उपयोग कर ठंडी कटिंग प्रक्रिया—शून्य ऊष्मा-प्रभावित क्षेत्र उत्पन्न करती है। ऊष्मा उपचारित घटकों, कठोर इस्पात, या उन सामग्रियों के लिए जो तापीय तनाव के तहत विकृत हो जाएँगी, जलधारा उन सामग्री गुणों को संरक्षित करती है जिन्हें लेजर कटिंग क्षतिग्रस्त कर देगी।

जलधारा उन सामग्रियों को भी संभालती है जिन्हें लेजर प्रभावी ढंग से स्पर्श नहीं कर सकता: पत्थर, कांच, सिरेमिक और मोटे संयुक्त पदार्थ। तकनीकी तुलनाएँ इस बात की पुष्टि करती हैं कि जलधारा प्रणाली डिम्बमय कांच और हीरे के अलावा लगभग किसी भी सामग्री को काट सकती है। इस बहुमुखी प्रकृति के कारण धातुओं से परे विविध प्रकार की सामग्री के संसाधन वाली दुकानों के लिए जलधारा अपरिहार्य हो जाती है।

मोटाई का लाभ इतना ही निर्णायक साबित होता है। 25 मिमी से अधिक की स्टील प्लेट काटते समय, वॉटरजेट सामग्री की गहराई भर में लगातार गुणवत्ता बनाए रखता है। इन मोटाई में लेजर प्रणालियों को काटने में कठिनाई होती है, जिससे काटने की गति धीमी हो जाती है और किनारों की गुणवत्ता खराब हो जाती है। भारी प्लेट वाले संरचनात्मक स्टील निर्माण के लिए, धीमी काटने की गति के बावजूद वॉटरजेट अक्सर बेहतर परिणाम देता है।

प्लाज्मा कटिंग मोटी चालक धातुओं के लिए आर्थिक लाभ में जीत हासिल होती है। परीक्षणों में दिखाया गया है कि 1-इंच स्टील को प्लाज्मा द्वारा काटना वॉटरजेट की तुलना में लगभग 3 से 4 गुना तेज़ होता है और प्रति फुट संचालन लागत लगभग आधी होती है। पूरी प्रणाली के निवेश की तुलना चौंकाने वाली है: उत्पादन प्लाज्मा कटर मशीन धातु प्रणाली की लागत लगभग $90,000 है, जबकि समकक्ष वॉटरजेट क्षमता के लिए $195,000 है।

संरचनात्मक कार्य, जहाज निर्माण और भारी उपकरण निर्माण के लिए, जहां अहस्तता ±1 मिमी की भिन्नता की अनुमति देती है और किनारों को फिर भी द्वितीयक प्रसंस्करण प्राप्त होगा, प्लाज्मा की प्रति कटौती लागत में लाभ काफी हद तक बढ़ जाता है। यह तकनीक 1 मिमी शीट से लेकर 150 मिमी जहाज प्लेट तक की स्टील प्लेट्स को संभालती है—एक मोटाई सीमा जिसे न तो लेजर और न ही वाटरजेट व्यावहारिक रूप से मिला सकता है।

सीएनसी मिलिंग और राउटिंग पूरी तरह से एक अलग निचे का स्थान रखते हैं। जब आपको अंधे छेद, खांचे, आकृति वाले किनारे या त्रि-आयामी सुविधाओं की आवश्यकता होती है, तो मिलिंग कोई भी कटौती तकनीक नहीं कर सकती। कटर मशीन धातु इंटरफ़ेस के माध्यम से गहराई नियंत्रण की अनुमति देता है जो पूर्ण कटौती विधियों के साथ असंभव है। मोटे, भंगुर सामग्री के लिए जिसमें सटीक किनारे प्रोफाइल की आवश्यकता होती है, मिलिंग अक्सर एकमात्र व्यवहार्य विकल्प साबित होती है।

| तुलना कारक | लेजर कटिंग | वॉटरजेट कटिंग | प्लाज्मा कटिंग | सीएनसी मिलिंग |

|---|---|---|---|---|

| उत्तम मोटाई सीमा | 0.5mm - 25mm | कोई भी (200 मिमी तक+) | 1 मिमी - 150 मिमी | उपकरण के अनुसार भिन्न |

| सटीकता क्षमता | ±0.1 - 0.3 मिमी | ±0.1 - 0.25 मिमी | ±0.5 - 1.5 मिमी | ±0.025 - 0.1 मिमी |

| ऊष्मा प्रभावित क्षेत्र | 0.1 - 0.5 मिमी | कोई नहीं | 1 - 3मिमी | कोई नहीं |

| सामग्री का बहुमुखी प्रयोग | धातुएँ, कुछ प्लास्टिक | लगभग सर्वव्यापी | केवल चालक धातुएं | अधिकांश ठोस सामग्री |

| प्रति कट की सापेक्ष लागत | मध्यम-उच्च | उच्च | निम्न-मध्यम | उच्च (साधारण कटौती के लिए) |

| किनारे की गुणवत्ता | उत्कृष्ट, अक्सर फिनिश के लिए तैयार | अच्छा, सुखाने की आवश्यकता हो सकती है | अधिक खुरदरा, अक्सर ग्राइंडिंग की आवश्यकता होती है | उचित उपकरणों के साथ उत्कृष्ट |

| काटने की गति (पतली धातु) | बहुत तेज़ | धीमा | तेज | धीमा |

| कटिंग गति (मोटी धातु) | धीमी से अव्यावहारिक तक | मध्यम | तेज | बहुत धीमा |

कई सफल निर्माण परिचालन के पास एकाधिक प्रौद्योगिकियों तक पहुँच होती है—या तो आंतरिक स्तर पर या रणनीतिक साझेदारी के माध्यम से। व्यावहारिक दृष्टिकोण यह है? प्रत्येक कार्य को उस विधि के माध्यम से संचालित करें जो गुणवत्ता, गति और लागत के संयोजन को उस विशिष्ट अनुप्रयोग के लिए अनुकूलित करती हो। 3 मिमी स्टेनलेस स्टील में जटिल विवरणों की आवश्यकता वाले भाग को लेज़र में भेजा जाता है। 50 मिमी स्टील प्लेट में उसी भाग को वॉटरजेट पर भेजा जाता है। 12 मिमी माइल्ड स्टील में उच्च मात्रा वाले संरचनात्मक ब्रैकेट प्लाज्मा की लागत-प्रभावशीलता को पसंद कर सकते हैं।

इन प्रौद्योगिकी सीमाओं को समझना स्वाभाविक रूप से एक व्यापार प्रश्न की ओर ले जाता है: क्या आपको कटिंग उपकरण में निवेश करना चाहिए, या उन विशेषज्ञों को आउटसोर्स करना चाहिए जिन्होंने पहले ही इन पूंजीगत प्रतिबद्धताओं को पूरा कर लिया है? इसका उत्तर कटिंग प्रौद्योगिकी से परे के कारकों पर निर्भर करता है—मात्रा, टर्नअराउंड आवश्यकताएँ, और आपका मुख्य व्यापार फोकस इस निर्णय को प्रभावित करते हैं।

लेज़र कटिंग के लिए व्यापार मामले का निर्माण करना

आप तकनीक, बिजली की आवश्यकताओं और गुणवत्ता की अपेक्षाओं को समझते हैं—लेकिन यह प्रश्न है जो निर्माण प्रबंधकों को रात में जगाए रखता है: क्या आपको लेज़र कटिंग मशीन खरीदनी चाहिए, या बाहरी विक्रेताओं को चेक लिखते रहना चाहिए?

इस बाह्य स्रोत (आउटसोर्स) और आंतरिक (इन-हाउस) निर्णय में केवल लेज़र कटिंग मशीन की कीमतों की तुलना मासिक चालानों से करने से अधिक शामिल है। वास्तविक गणना में छिपी लागतें, अवसर लागतें और रणनीतिक कारक शामिल हैं जो स्प्रेडशीट अक्सर याद कर लेती हैं। आइए एक निर्णय ढांचा बनाएं जो वास्तविक लाभप्रदता को प्रेरित करने वाले कारकों को ध्यान में रखे।

बाह्य स्रोत बनाम आंतरिक निर्णय ढांचा

जब यह आकलन कर रहे हों कि क्या एक औद्योगिक लेज़र कटिंग मशीन में निवेश करना है, तो अधिकांश खरीदार गलत संख्या पर टिक जाते हैं—खरीद मूल्य। सम्पूर्ण स्वामित्व लागत पर उद्योग विश्लेषण के अनुसार , उपकरण की खरीद पांच वर्ष की लागत का लगभग 19% ही बनाती है। संचालन व्यय (25%) और श्रम (44%) वास्तविक वित्तीय तस्वीर पर प्रभुत्व रखते हैं।

यह अंतर्दृष्टि पूरे निर्णय को फिर से तैयार करती है। उच्च दक्षता वाले उपकरणों—कम गैस खपत, तेज़ कटिंग गति—के लिए 50,000 डॉलर के प्रीमियम का भुगतान आमतौर पर संचालन लागत में कमी के माध्यम से 12-18 महीनों के भीतर हो जाता है। इसके विपरीत, सबसे सस्ते औद्योगिक लेजर कटर को खरीदना अक्सर इसके संचालन जीवनकाल के दौरान अधिक महंगा साबित होता है।

उद्धरण अनुरोध करने से पहले, इन मुख्य कारकों का उपयोग करके एक ईमानदार आंतरिक मूल्यांकन पूरा करें:

- वार्षिक कटिंग मात्रा – अपने आउटसोर्सिंग व्यय को 12 महीनों तक ट्रैक करें; आमतौर पर घरेलू निवेश के आर्थिक रूप से सार्थक होने से पहले यह सीमा वार्षिक 20,000-25,000 डॉलर के बीच आती है

- खंड जटिलता – सामान्य ब्रैकेट्स बनाम जटिल घटक यह प्रभावित करते हैं कि क्या मानक उपकरण आपकी आवश्यकताओं को पूरा करते हैं या प्रीमियम क्षमताओं की आवश्यकता होती है

- टर्नराउंड आवश्यकताएं – विक्रेताओं से दो सप्ताह की लीड टाइम बनाम घरेलू उत्पादन में एक ही दिन की उत्पत्ति आपके व्यवसाय मॉडल के आधार पर अलग-अलग अवसर लागत लाती है

- आवश्यक गुणवत्ता प्रमाणपत्र – एयरोस्पेस, चिकित्सा और ऑटोमोटिव अनुप्रयोगों के लिए प्रलेखित प्रक्रिया नियंत्रण की आवश्यकता हो सकती है जो उपकरण विनिर्देश को प्रभावित करते हैं

- पूंजी की उपलब्धता – नकद खरीद, उपकरण वित्तपोषण या किराये की व्यवस्था प्रत्येक अलग-अलग तरीके से नकद प्रवाह को प्रभावित करते हैं; कई व्यवसायों को मासिक किराया भुगतान पिछले आउटसोर्सिंग बिलों की तुलना में कम लगता है

आयतन सीमा को विशेष ध्यान देने की आवश्यकता होती है। वास्तविक दुनिया की लागत विश्लेषण यह दर्शाता है कि 1,500 से 2,000 डॉलर प्रति माह लेजर कटिंग के लिए आउटसोर्सिंग पर खर्च करने वाले व्यवसाय आरओआई (ROI) के बदलाव बिंदु तक पहुंच जाते हैं। इस सीमा से नीचे, आउटसोर्सिंग आमतौर पर अधिक आर्थिक होती है। 2,000 डॉलर प्रति माह से अधिक खर्च करने पर, आप प्रभावी रूप से उस उपकरण के लिए भुगतान कर रहे होते हैं जिसका आपके पास स्वामित्व नहीं है।

प्रति भाग वास्तविक लागत की गणना करना

चलिए वास्तविक संख्याओं की गणना करते हैं। मान लीजिए एक निर्माता प्रति माह 2,000 स्टील प्लेट्स का उपयोग 5 मिमी मोटाई में करता है:

आउटसोर्सिंग परिदृश्य: विक्रेता प्रति भाग 6.00 डॉलर शुल्क लेता है, जिससे प्रति माह 12,000 डॉलर और वार्षिक रूप से 144,000 डॉलर लेजर कटिंग शुल्क के रूप में होते हैं।

आंतरिक परिदृश्य: कच्चे माल की लागत प्रति भाग 2.00 डॉलर है (मासिक 4,000 डॉलर)। 30 डॉलर प्रति घंटे (बिजली, गैस, श्रम) पर चलने वाली एक वाणिज्यिक लेजर कटर लगभग 17 मशीन घंटे में इन भागों को संसाधित करती है, जिससे 510 डॉलर की अतिरिक्त लागत आती है। मासिक कुल लागत: 4,510 डॉलर। वार्षिक कुल लागत: 54,120 डॉलर।

वार्षिक 89,880 डॉलर की बचत का अर्थ है कि 50,000 डॉलर की कीमत वाली फाइबर लेजर कटिंग मशीन लगभग सात महीने में अपनी लागत निकाल लेती है। इसके बाद, यह बचत सीधे आपके लाभ में जुड़ती है।

उन लागतों के बारे में क्या जो आउटसोर्सिंग के चालान में दिखाई नहीं देतीं? अग्रिम समय (लीड टाइम) का वास्तविक मौद्रिक महत्व होता है। जब आपका आपूर्तिकर्ता दो सप्ताह की डिलीवरी का उद्धरण देता है, तो आप निम्नलिखित लागतें वहन कर रहे होते हैं:

- आय को भविष्य की तिमाहियों में धकेलने वाले विलंबित ऑर्डर शिपमेंट

- त्वरित शिपिंग शुल्क जब उनकी देरी आपकी प्रतिबद्धताओं के लिए खतरा बन जाती है

- कार्यशील पूंजी को बाधित करने वाला सुरक्षा स्टॉक इन्वेंटरी

- ग्राहकों के इंतजार न करने पर हुए बिक्री के नुकसान

आंतरिक क्षमता दो सप्ताह के इंतजार को पंद्रह मिनट के टर्नअराउंड में बदल देती है। आपके अनुसंधान एवं विकास इंजीनियर के प्रोटोटाइप विचार को दोपहर के भोजन से पहले ही परखे जाने योग्य भाग में बदल दिया जाता है, बजाय अगले महीने तक इंतजार करने के।

जब त्वरित प्रोटोटाइपिंग की आवश्यकताएँ उत्पादन से भिन्न हों

यहीं पर निर्णय सूक्ष्म हो जाता है। प्रोटोटाइपिंग और उत्पादन मौलिक रूप से अलग-अलग संचालन मोड का प्रतिनिधित्व करते हैं—और वे अलग-अलग समाधानों को पसंद करते हैं।

त्वरित प्रोटोटाइपिंग को लागत अनुकूलन पर लचीलापन और गति की आवश्यकता होती है। डिज़ाइनों को पुनरावृत्त करते समय, आप एक ही दिन में एक ब्रैकेट के पांच संस्करण काट सकते हैं, प्रत्येक का परीक्षण कर सकते हैं, और फिर कल पांच और काट सकते हैं। इस कार्यप्रवाह को बाहरी स्रोत पर आधारित करने का अर्थ है प्रत्येक पुनरावृत्ति चक्र के बीच लगातार उद्धरण अनुरोध, आदेश प्रसंस्करण और शिपिंग में देरी। घरेलू स्तर पर लेज़र—भले ही सीमित शक्ति वाली इकाई—इन चक्रों को नाटकीय ढंग से कम कर देती है।

उत्पादन कार्य दक्षता और स्थिरता को पसंद करता है। समान भागों के उच्च-आयतन उत्पादन को अनुकूलित कटिंग पैरामीटर, स्वचालित सामग्री हैंडलिंग और न्यूनतम बदलाव का लाभ मिलता है। यहाँ महत्वपूर्ण औद्योगिक लेजर कटिंग मशीन विशिष्टताएँ प्रोटोटाइपिंग प्राथमिकताओं से भिन्न होती हैं: शीट क्षमता, उत्पादन मोटाई पर कटिंग गति, और विस्तारित संचालन घंटों के दौरान विश्वसनीयता।

कुछ संचालन एक संकर दृष्टिकोण अपनाते हैं। वे दैनिक कार्य के 90% को संभालने वाली मध्यम श्रेणी की प्रणाली में निवेश करते हैं—पतले से मध्यम इस्पात और स्टेनलेस—जबकि विशेष कार्यों को बाहर करार देते हैं: उच्च-शक्ति उपकरण की आवश्यकता वाली मोटी प्लेट, विशिष्ट विशेषज्ञता की आवश्यकता वाली विदेशी सामग्री, या मांग की चरम सीमा के दौरान अतिरिक्त कार्य। यह रणनीति मुख्य कार्यों पर आंतरिक बचत प्राप्त करती है बिना अल्पकालिक उपयोग वाली क्षमताओं के लिए पूंजी निवेश किए।

बौद्धिक संपदा का पहलू भी इस निर्णय को प्रभावित करता है। जब आप बाहरी विक्रेताओं को CAD फ़ाइलें भेजते हैं, तो आपके डिज़ाइन आपकी फ़ायरवॉल से बाहर चले जाते हैं। कई नौकरी दुकानें अतिव्यापी उद्योगों में कई ग्राहकों की सेवा करती हैं—जिसमें आपके प्रतिस्पर्धी भी शामिल हो सकते हैं। कटिंग को आंतरिक स्तर पर लाने से गोपनीय डिज़ाइन आपके संगठन के भीतर ही सीमित रहते हैं।

व्यावसायिक दृष्टिकोण स्पष्ट होने के बाद, व्यावहारिक प्रश्न यह बन जाता है: आप जिस भी कटिंग पथ का चयन करें, उससे सर्वोत्तम संभव परिणाम प्राप्त करने के लिए डिज़ाइन को तैयार कैसे करें? कटिंग शुरू करने से पहले लिए गए डिज़ाइन निर्णय यह तय करते हैं कि क्या भाग असेंबली के लिए तैयार निकलते हैं या महंगी पुनःकार्य की आवश्यकता होती है।

लेज़र कटिंग सफलता के लिए डिज़ाइन का अनुकूलन

आपने व्यावसायिक तर्क तैयार कर लिया है और अपनी कटिंग विधि चुन ली है—लेकिन यहीं पर कई परियोजनाएँ असफल हो जाती हैं: ऐसे डिज़ाइन सबमिट करना जो स्क्रीन पर बिल्कुल सही दिखते हैं, लेकिन कटिंग बेड पर निराशाजनक परिणाम देते हैं। सीएडी फ़ाइल और तैयार भाग के बीच का अंतर अक्सर कुछ महत्वपूर्ण डिज़ाइन सिद्धांतों को समझने पर निर्भर करता है, जो तब तक स्पष्ट नहीं होते जब तक आप सीखने के लिए सामग्री बर्बाद नहीं कर लेते।

चाहे आप अपने स्वयं के शीट मेटल लेज़र कटर का उपयोग कर रहे हों या बाहरी सेवा पर फ़ाइलें भेज रहे हों, इन डिज़ाइन मूलभूत सिद्धांतों पर निर्भर करता है कि क्या भाग असेंबली के लिए तैयार निकलते हैं या महंगी दोबारा कार्य की आवश्यकता होती है। इन्हें सीख लें, और आप लगातार पेशेवर परिणामों के साथ शीट मेटल को लेज़र कट कर पाएंगे।

कट की गुणवत्ता को अधिकतम करने वाले डिज़ाइन नियम

शीट मेटल के लिए हर लेज़र कटर भौतिक सीमाओं के भीतर काम करता है जिनका आपके डिज़ाइन द्वारा सम्मान किया जाना चाहिए। इन वास्तविकताओं को अनदेखा करने से वे गायब नहीं हो जाती—बस समस्या आपकी स्क्रीन से आपके अपशिष्ट डिब्बे में स्थानांतरित हो जाती है।

अपने आयामों में कर्फ का ध्यान रखें। याद रखें कि कटिंग के दौरान सामग्री हटा दी जाती है—आमतौर पर 0.1 से 0.3 मिमी, आपके लेज़र के प्रकार और सेटिंग्स के आधार पर। यदि आपको 50 मिमी वर्ग छेद की आवश्यकता है, तो सभी ओर अपने वांछित आयाम से 0.1-0.15 मिमी बाहर कटिंग पथ को डिज़ाइन करें। अधिकांश पेशेवर कटिंग सॉफ़्टवेयर स्वचालित रूप से कम्पनसेट करता है एक बार जब आप अपना कर्फ़ मान इनपुट कर लेते हैं, लेकिन उत्पादन चलाने से पहले इस सेटिंग को सत्यापित करें।

न्यूनतम छेद व्यास नियमों का पालन करें। के अनुसार उद्योग डिज़ाइन दिशानिर्देश , छेद के व्यास कम से कम आपकी सामग्री की मोटाई के बराबर होने चाहिए। 4 मिमी स्टील प्लेट में 3 मिमी का छेद काटना? यह खराब किनारे की गुणवत्ता या अधूरी कटिंग का कारण बनेगा। भौतिकी जिस ज्यामिति की अनुमति नहीं देती, लेज़र बस उसका निष्पादन नहीं कर सकता।

सुरक्षित किनारे की दूरी बनाए रखें। सामग्री के किनारों के बहुत करीब स्थित छेद कमजोर खंड बनाते हैं जो विकृति या टूटने के लिए संवेदनशील होते हैं। किसी भी छेद और निकटतम किनारे के बीच न्यूनतम दूरी कम से कम सामग्री की मोटाई के बराबर होनी चाहिए—और कुछ सामग्री जैसे एल्यूमीनियम के लिए इससे दोगुनी दूरी की आवश्यकता होती है। जब किनारे के पास छेद बनाना पूरी तरह आवश्यक हो, तो ड्रिलिंग या वॉटरजेट कटिंग जैसी वैकल्पिक प्रक्रियाओं पर विचार करना चाहिए।

आंतरिक तीखे कोनों से बचें। लेजर किरणें गोलाकार होती हैं, जिसका अर्थ है कि भौतिक रूप से पूर्ण 90-डिग्री के आंतरिक कोने असंभव हैं। लेजर लगभग अपनी करफ चौड़ाई के आधे के बराबर एक छोटी त्रिज्या बनाएगा। यदि आपके डिज़ाइन को कार्यात्मक कारणों से वास्तव में तीखे कोनों की आवश्यकता है, तो कोने के संधि स्थलों पर छोटे राहत छेद जोड़ने या माध्यमिक मशीनीकरण संचालन निर्दिष्ट करने पर विचार करें।

वक्राकार विशेषताओं के लिए वास्तविक चाप का उपयोग करें। कैड प्रोग्राम कभी-कभी गणितीय चाप के बजाय छोटे रेखा खंडों का उपयोग करके वक्रों का अनुमान लगाते हैं। कटिंग के दौरान, लंबे खंड दृश्यमान सतहों के रूप में दिखाई दे सकते हैं जो चिकने वक्रों के बजाय होते हैं। फ़ाइलें निर्यात करने से पहले पुष्टि करें कि घुमावदार रेखाएं वास्तविक चाप के रूप में आरेखित की गई हैं—उन जुड़े हुए रेखा खंडों के बजाय जो केवल स्क्रीन पर वक्रों जैसी दिखती हैं।

लेजर कटिंग सफलता के लिए फ़ाइलों की तैयारी

फ़ाइल तैयारी में गलतियाँ कटिंग पैरामीटर त्रुटियों की तुलना में अधिक भागों को अस्वीकार करने का कारण बनती हैं। एक पूरी तरह से समायोजित शीट मेटल लेजर कटिंग मशीन आपकी डिज़ाइन फ़ाइल में टूटी हुई ज्यामिति या अस्पष्ट निर्देशों की भरपाई नहीं कर सकती।

कटिंग ऑपरेशन के लिए वेक्टर फ़ाइलें सबसे अच्छी तरह से काम करती हैं। प्रकार जैसे DXF, AI, SVG, और PDF गणितीय पथ जानकारी को संरक्षित करते हैं जो सटीक लेजर गति को संचालित करती है। सॉफ्टवेयर संगतता दिशानिर्देश पुष्टि करें कि वेक्टर प्रारूप गुणवत्ता नुकसान के बिना माप पर स्केल करते हैं और पिक्सेल अनुमानों के बजाय सटीक कटिंग पथ को परिभाषित करते हैं।

रास्टर प्रारूप (JPEG, PNG, BMP) उत्कीर्णन अनुप्रयोगों के लिए उपयुक्त होते हैं, लेकिन कटिंग के लिए समस्याएँ पैदा करते हैं। लेज़र को पिक्सेल सीमाओं को कट पथ के रूप में व्याख्या करनी पड़ती है, जिससे अक्सर खुरदरे किनारे या अप्रत्याशित परिणाम उत्पन्न होते हैं। रास्टर फ़ाइलों का उपयोग केवल सतह सजावट के लिए करें, पूर्ण कटिंग संचालन के लिए नहीं।

लेज़र कट मेटल शीट्स या लेज़र कट मेटल पैनल के लिए फ़ाइलें सबमिट करने से पहले इस चेकलिस्ट का पालन करें:

- सभी आकृतियों को पूरी तरह बंद करें – असंबद्ध रेखाएँ या खुले पथ अधूरी कटिंग या सिस्टम त्रुटियों का कारण बनते हैं; सुनिश्चित करें कि प्रत्येक आकृति एक बंद लूप बनाए।

- डुप्लिकेट रेखाओं को हटाएँ – ओवरलैपिंग पथ लेज़र को एक ही स्थान पर दो बार काटने के लिए मजबूर करते हैं, जिससे सामग्री जल सकती है या किनारों की गुणवत्ता प्रभावित हो सकती है

- पाठ को आउटलाइन में परिवर्तित करें – फ़ॉन्ट फ़ाइलें सिस्टम के बीच विश्वसनीय रूप से स्थानांतरित नहीं होतीं; पाठ को वेक्टर आउटलाइन में परिवर्तित करने से यह सुनिश्चित होता है कि आपका अक्षरीकरण डिज़ाइन के अनुसार कटेगा

- सामग्री की दिशा निर्दिष्ट करें – यह दर्शाने के लिए एक कॉलआउट जोड़ें कि कौन सी तरफ "ऊपर" है और वांछित ग्रेन ओरिएंटेशन क्या है, विशेष रूप से ब्रश किए गए स्टेनलेस स्टील के लिए जहां रूप सज्जा महत्वपूर्ण है

- सहिष्णुता नोट शामिल करें – यह दर्शाएं कि कौन से आयाम महत्वपूर्ण हैं और कौन से केवल संदर्भ के लिए हैं; इससे कटिंग ऑपरेटर को उचित पैरामीटर अनुकूलन की ओर मार्गदर्शन मिलता है

- नेस्टिंग दक्षता पर विचार करें – पार्ट्स को शीट उपयोग को ध्यान में रखकर डिज़ाइन करें; लेज़र को प्रत्येक पार्ट के चारों ओर लगभग 0.5-इंच के किनारे की आवश्यकता होती है, इसलिए दो 4'x4' पार्ट्स वास्तव में 4'x8' शीट पर फिट नहीं होंगी

- दृश्य सतह को लेबल करें – उन सामग्रियों के लिए जिनमें स्पष्ट रूप से तैयार और अतैयार तरफ होती है, यह इंगित करें कि कटिंग प्रक्रिया द्वारा कौन सी सतह को बिना निशान के रखा जाना चाहिए

सामग्री के चयन से आपके परिणामों पर भी काफी प्रभाव पड़ता है। जंग, तेल या सुरक्षात्मक फिल्मों के बिना साफ, समतल शीट सबसे स्थिर कटिंग उत्पन्न करती हैं। सतही मलिनकृत्य लेजर ऊर्जा को अप्रत्याशित ढंग से बिखेर देते हैं, जिससे किनारों की गुणवत्ता असंगत हो जाती है। यदि आपकी सामग्री सुरक्षात्मक परत के साथ आती है, तो यह निर्धारित करें कि कटिंग से पहले इसे हटा दें या इसे काट दें—प्रत्येक दृष्टिकोण पैरामीटर्स को अलग-अलग तरीके से प्रभावित करता है।

डीएफएम समर्थन महंगी गलतियों को कैसे रोकता है

निर्माण के लिए डिज़ाइन (DFM) समीक्षा उन समस्याओं को पकड़ लेती है जो सामग्री और मशीन समय को खपा सकती हैं। अनुभवी निर्माता प्रस्तुत डिज़ाइनों का व्यावहारिक कटिंग बाधाओं के खिलाफ मूल्यांकन करते हैं और उन मुद्दों को चिह्नित करते हैं जिन्हें निर्माण के बिना पृष्ठभूमि वाले डिज़ाइनर आमतौर पर याद कर लेते हैं।

सामान्य DFM के दोषों में ज्यामिति शामिल है जो तकनीकी रूप से कटने योग्य है लेकिन कमजोर भागों का उत्पादन करेगी, छेदों की स्थिति जिससे बनाने की प्रक्रिया के दौरान किनारे के टूटने का खतरा हो, और सामग्री का चयन जो अभिप्रेत अनुप्रयोगों के अनुरूप नहीं है। पाँच मिनट की DFM समीक्षा अक्सर घंटों के पुनः कार्य या खराब हुई उत्पादन चलने से बचाती है।

उन ऑटोमोटिव घटकों के लिए जहाँ सटीकता सीधे सुरक्षा और प्रदर्शन को प्रभावित करती है, व्यापक DFM समर्थन ऐच्छिक न होकर आवश्यक बन जाता है। शाओयी (निंगबो) मेटल टेक्नोलॉजी अपने कार्यप्रवाह में DFM समीक्षा को एकीकृत करते हैं, दिनों के बजाय घंटों के भीतर प्रतिक्रिया प्रदान करते हैं। उनकी 5-दिवसीय त्वरित प्रोटोटाइपिंग क्षमता का अर्थ है कि डिज़ाइन पुनरावृत्तियाँ भागों की प्रतीक्षा में ठप नहीं होतीं—आप परिवर्तनों को त्वरित पुष्टि कर सकते हैं और आत्मविश्वास के साथ उत्पादन की ओर बढ़ सकते हैं।

यह विशेष रूप से चेसिस, निलंबन और संरचनात्मक घटकों के लिए महत्वपूर्ण है, जहां आकार की सटीकता असेंबली फिट और संचालन सुरक्षा को प्रभावित करती है। IATF 16949 प्रमाणन आरंभिक डिज़ाइन समीक्षा से लेकर अंतिम निरीक्षण तक उत्पादन के दौरान दस्तावेजीकृत गुणवत्ता प्रक्रियाओं को सुनिश्चित करता है। जब आपके लेजर-कट भाग ऑटोमोटिव असेंबली में जाते हैं, तो वह प्रमाणन पथ विनियामक अनुपालन की आवश्यकता वाली पूर्ववत्ता प्रदान करता है।

व्यावहारिक निष्कर्ष क्या है? डिज़ाइन सबमिशन को इस तरह से न देखें कि आपकी जिम्मेदारी यहीं खत्म हो गई। अपने कटिंग साझेदार के साथ—या अपने स्वयं के उपकरण ज्ञान के साथ—सत्यापित करने के लिए संलग्न रहें कि डिज़ाइन वांछित परिणाम देगा। तैयारी में छोटा निवेश पहली बार में विनिर्देश को पूरा करने वाले, निरंतर, असेंबली-तैयार भागों के रूप में लाभ देता है।

डिज़ाइन सिद्धांतों पर महारत हासिल करने के बाद, आप लेज़र कटिंग की पूरी यात्रा में — प्रौद्योगिकी चयन से लेकर उत्पादन अनुकूलन तक — सूचित निर्णय लेने के लिए तैयार हैं। अंतिम चरण इन अंतर्दृष्टि को आपकी विशिष्ट स्थिति के अनुरूप एक स्पष्ट कार्य योजना में बदलना है।

अपने लेज़र कटिंग ज्ञान को क्रियान्वित करना

आपने बहुत सारी तकनीकी जानकारी सीख ली है—लेज़र के प्रकार, शक्ति विनिर्देश, सहिष्णुता की अपेक्षाएँ, और डिज़ाइन सिद्धांत। अब वह क्षण आ गया है जो सूचित निर्णय लेने वालों को निरंतर शोधकर्ताओं से अलग करता है: ज्ञान को आपकी विशिष्ट स्थिति के अनुरूप क्रिया में बदलना।

चाहे आप अपने पहले लेज़र शीट मेटल कटर की खरीद का आकलन कर रहे हों, मौजूदा ऑपरेशन को अनुकूलित कर रहे हों, या बस कटिंग विक्रेताओं के साथ अधिक प्रभावी ढंग से संवाद करने का प्रयास कर रहे हों, आगे का रास्ता इस बात पर निर्भर करता है कि आप कहाँ से शुरू कर रहे हैं। आइए प्रत्येक परिदृश्य के लिए ठोस अगले कदमों को चित्रित करें।

आपका लेज़र कटिंग निर्णय मार्ग

तकनीक का चयन—फाइबर बनाम CO2—हर अनुवर्ती निर्णय को निर्धारित करता है। इसे व्यवस्थित तरीके से कैसे संभालें, यहाँ देखें:

यदि आप मुख्य रूप से पतली से मध्यम धातुओं (6 मिमी से कम) को काटते हैं: फाइबर लेज़र कटिंग मशीनें स्पष्ट लाभ प्रदान करती हैं। पतली सामग्री पर उनकी 2-3 गुना तेज़ गति, साथ ही एल्यूमीनियम और तांबा जैसी परावर्तक धातुओं को संभालने की उत्कृष्ट क्षमता, आधुनिक धातु निर्माण के लिए फाइबर को डिफ़ॉल्ट विकल्प बनाती है। उच्च प्रारंभिक निवेश 100,000 घंटे के संचालन जीवनकाल में कम संचालन लागत और बहुत कम रखरखाव आवश्यकताओं के माध्यम से वापसी लाता है।

यदि आपके कार्य में महत्वपूर्ण गैर-धातु सामग्री शामिल हैं: लकड़ी, एक्रिलिक, वस्त्र और प्लास्टिक जैसी सामग्री पर CO2 तकनीक की बहुमुखी प्रकृति उसके उच्च संचालन खर्च को उचित ठहरा सकती है। मिश्रित सामग्री प्रकारों को संसाधित करने वाली दुकानों को अक्सर जैविक सामग्री पर CO2 की तरंगदैर्ध्य में लाभ, फाइबर के धातु कटिंग गति लाभ से अधिक प्रभावी लगते हैं।

यदि मोटी स्टील प्लेटें आपके उत्पादन पर प्रभुत्व रखती हैं: निर्णय बारीक हो जाता है। पारंपरिक रूप से CO2 लेज़र मोटी सामग्री को बेहतर ढंग से संभालते थे, लेकिन अब उच्च-शक्ति वाले सीएनसी फाइबर लेज़र कटिंग मशीन सिस्टम (6kW+) 25mm तक प्रभावी रूप से प्रतिस्पर्धा करते हैं। उस सीमा से अधिक की सामग्री के लिए, वास्तव में वॉटरजेट या प्लाज्मा दोनों लेज़र तकनीकों की तुलना में आपके लिए बेहतर काम कर सकते हैं।

सबसे महंगा लेज़र धातु कटर वह है जो आपकी वास्तविक उत्पादन आवश्यकताओं के अनुरूप नहीं है। 80% समय निष्क्रिय रहने वाली 200,000 डॉलर की उच्च-शक्ति वाली प्रणाली प्रति भाग कीमत में लगातार क्षमता पर चलने वाली 50,000 डॉलर की इकाई से अधिक खर्च करती है।

शक्ति का चयन आवश्यकताओं के अनुसार होता है, आकांक्षाओं के अनुसार नहीं। किलोवाट को उस सामग्री के अनुरूप चुनें जिसे आप नियमित रूप से काटेंगे—अवसर पर नहीं। एक 3-4kW धातु कटिंग लेज़र मशीन अधिकांश निर्माण कार्य को कुशलतापूर्वक संभालती है, जबकि 6kW+ प्रणाली केवल तभी अपनी अतिरिक्त लागत को सही ठहराती है जब नियमित रूप से मोटी सामग्री को संसाधित किया जा रहा हो या उत्पादन गति सीधे राजस्व को प्रभावित कर रही हो।

अपने प्रोजेक्ट में अगला कदम लेना

लेज़र कटिंग यात्रा में आपकी वर्तमान स्थिति के अनुसार आपकी तत्काल अगली कार्रवाई निर्भर करती है:

उपकरण खरीद का आकलन कर रहे उन लोगों के लिए: अपनी वास्तविक उत्पादन सामग्री का उपयोग करके विक्रेताओं से कटिंग नमूने माँगें। जिन धातुओं को आप प्रतिदिन प्रसंस्कृत करेंगे, उन पर प्रदर्शित परिणामों की तुलना में विनिर्देश कम महत्वपूर्ण होते हैं। खरीद मूल्य के साथ-साथ बिजली की खपत, गैस के उपयोग और रखरखाव सहित प्रति भाग वास्तविक लागत की गणना करें। के अनुसार उद्योग लागत विश्लेषण , पाँच वर्ष की लागत का लगभग 19% ही उपकरण खरीद होती है, जबकि संचालन व्यय और श्रम वास्तविक वित्तीय चित्र का बड़ा हिस्सा बनाते हैं।

जो लोग वर्तमान में आउटसोर्सिंग कर रहे हैं, उनके लिए: सभी विक्रेताओं के आधार पर अपना मासिक कटिंग व्यय ट्रैक करें। यदि आप लगातार मासिक 1,500-2,000 डॉलर से अधिक खर्च कर रहे हैं, तो संख्याएँ आंतरिक स्तर पर लेजर कटिंग मशीन लाने के पक्ष में होने की संभावना है। उस दहलीज से आगे बढ़ने वाले संचालन के लिए आमतौर पर लागत-निरपेक्ष गणना 6-12 महीनों के भीतर रिटर्न दिखाती है।

मौजूदा संचालन को अनुकूलित कर रहे उन लोगों के लिए: निर्माता की अनुशंसाओं के विरुद्ध अपने कटिंग पैरामीटर्स का ऑडिट करें और उन्हें क्रमिक रूप से समायोजित करें। प्रत्येक सामग्री-मोटाई संयोजन के लिए इष्टतम परिणाम देने वाली सेटिंग्स को दस्तावेज़ित करें। हजारों उत्पादन घंटों में गति या गुणवत्ता में छोटे सुधार का काफी प्रभाव पड़ता है।

फ़ाइलें तैयार करने वाले डिज़ाइनरों के लिए: प्रत्येक सबमिशन से पहले पिछले खंड में दी गई चेकलिस्ट लागू करें। बंद आकृतियों को सत्यापित करें, डुप्लिकेट लाइनों को हटा दें, और न्यूनतम विशेषता आकार का पालन करें। ये पाँच मिनट के निरीक्षण घंटों के पुनः कार्य और बर्बाद सामग्री को रोकते हैं।

ऑटोमोटिव या सटीक विनिर्माण क्षेत्र में पढ़ने वालों के लिए, सही साझेदारों के साथ डिज़ाइन से उत्पादन तक की यात्रा काफी तेज़ हो जाती है। IATF 16949-प्रमाणित निर्माता जैसे शाओयी (निंगबो) मेटल टेक्नोलॉजी त्वरित प्रोटोटाइपिंग क्षमता—5 दिनों के भीतर हाथ में पार्ट्स—के साथ विनियामक अनुपालन की मांग को पूरा करने वाली दस्तावेजीकृत गुणवत्ता प्रक्रियाओं को जोड़ते हैं। उनकी 12 घंटे में उद्धृत करने की प्रक्रिया का अर्थ है कि आप परियोजना की व्यवहार्यता को समझने के लिए दिनों तक प्रतीक्षा नहीं कर रहे हैं।

यह विशेष रूप से तब महत्वपूर्ण होता है जब लेज़र-कट घटक चेसिस, निलंबन या संरचनात्मक असेंबली में प्रयुक्त होते हैं, जहाँ आयामी सटीकता सुरक्षा को प्रभावित करती है। डिज़ाइन के दौरान DFM समर्थन, मान्यीकरण के लिए त्वरित प्रोटोटाइपिंग और मात्रा के लिए स्वचालित बड़े पैमाने पर उत्पादन का संयोजन एक एकीकृत मार्ग बनाता है जो आपकी आपूर्ति श्रृंखला से पारंपरिक बाधाओं को हटा देता है।

आप जहाँ भी शुरुआत करें, मूलभूत सिद्धांत समान रहता है: तकनीक को अनुप्रयोग से, शक्ति को सामग्री से और निवेश को मात्रा से सुसंगत करें। वे निर्माता और निर्माणकर्ता जो लंबे समय तक सफल रहते हैं, वे वे हैं जो अत्यधिक विशिष्टता से बचते हैं जबकि यह सुनिश्चित करते हैं कि उनकी क्षमताएँ वास्तविक उत्पादन की आवश्यकताओं की वास्तव में सेवा करें। इस मार्गदर्शिका में शामिल निर्णय ढांचे को लागू करें, और आप फाइबर बनाम CO2 के प्रश्न—और हर संबंधित विकल्प—को समझ के आधार पर आत्मविश्वास से, अनुमान के बजाय, संभाल पाएंगे।

धातु की चादर लेजर कटिंग के बारे में अक्सर पूछे जाने वाले प्रश्न

1. शीट धातु काटने के लिए सबसे अच्छा लेजर कटर कौन सा है?

6 मिमी मोटाई से कम की अधिकांश शीट धातु अनुप्रयोगों के लिए, फाइबर लेजर एल्यूमीनियम और तांबे जैसी परावर्तक धातुओं के बेहतर हैंडलिंग के साथ 2-3 गुना तेज कटिंग गति के साथ उत्कृष्ट परिणाम प्रदान करते हैं। फाइबर लेजर में CO2 की 10-20% की तुलना में 35% विद्युत दक्षता के कारण संचालन लागत भी कम होती है। हालांकि, CO2 लेजर मिश्रित सामग्री जिसमें गैर-धातु भी शामिल हैं, को प्रोसेस करने वाली दुकानों के लिए मूल्यवान बने हुए हैं, या जब 20 मिमी से अधिक मोटी स्टील प्लेट्स को काटा जा रहा होता है जहां किनारे की गुणवत्ता महत्वपूर्ण होती है।

लेजर कटर कितनी मोटाई तक की धातु को काट सकता है?

कटिंग क्षमता लेजर शक्ति और सामग्री के प्रकार पर निर्भर करती है। 2kW फाइबर लेजर माइल्ड स्टील को 8 मिमी तक, स्टेनलेस स्टील को 6 मिमी तक और एल्यूमीनियम को 4 मिमी तक काट सकता है। उच्च शक्ति वाले 6kW+ सिस्टम माइल्ड स्टील को 25 मिमी तक, स्टेनलेस को 20 मिमी तक और एल्यूमीनियम को 12 मिमी तक संभाल सकते हैं। तांबा और पीतल जैसी परावर्तक धातुओं को कम लेजर ऊर्जा अवशोषण दर के कारण प्रति मिलीमीटर अधिक शक्ति की आवश्यकता होती है।

3. क्या लेजर कटिंग वॉटरजेट या प्लाज्मा कटिंग की तुलना में बेहतर है?

प्रत्येक विधि विभिन्न परिदृश्यों में उत्कृष्ट प्रदर्शन करती है। लेज़र कटिंग अतुल्य सटीकता (±0.1-0.3मिमी सहिष्णुता), पतले से मध्यम सामग्री पर सबसे तेज़ गति प्रदान करती है और ऐसे किनारे बनाती है जिन्हें द्वितीयक प्रसंस्करण की आवश्यकता नहीं होती। वॉटरजेट कटिंग शून्य ऊष्मा-प्रभावित क्षेत्र उत्पन्न करती है, जिसे ऊष्मा-संवेदनशील सामग्री और 25मिमी से अधिक मोटाई के लिए आदर्श बनाती है। प्लाज्मा कटिंग मोटी चालक धातुओं के लिए सबसे कम लागत-प्रति-कट प्रदान करती है, और 1-इंच स्टील पर वॉटरजेट की तुलना में 3-4 गुना तेज़ चलती है।

4. लेज़र कटिंग सेवा की लागत कितनी होती है?

लेज़र कटिंग की लागत सामग्री के प्रकार, मोटाई, जटिलता और मात्रा के आधार पर भिन्न होती है। कटिंग सेवाओं पर प्रति माह $1,500-$2,000 से कम खर्च करने वाले व्यवसायों के लिए आउटसोर्सिंग लागत-प्रभावी होती है। इस सीमा से ऊपर, आंतरिक उपकरण अक्सर बेहतर ROI प्रदान करते हैं। एक सामान्य गणना में उच्च मात्रा वाले ऑपरेशन के लिए 6-12 महीनों के भीतर उपकरण की लागत वसूली के साथ आंतरिक लागत $2.25 के मुकाबले प्रति भाग $6 पर आउटसोर्सिंग दिखाती है।

5. लेज़र कटिंग के लिए सबसे उपयुक्त फ़ाइल प्रारूप कौन सा है?

लेजर कटिंग ऑपरेशन के लिए वेक्टर फ़ाइल प्रारूप सबसे उपयुक्त होते हैं। DXF इस क्षेत्र में मानक है, जबकि AI, SVG और PDF भी व्यापक रूप से स्वीकृत हैं। ये प्रारूप गणितीय पथ जानकारी को संरक्षित करते हैं जो सटीक लेजर गति को नियंत्रित करती है और बिना गुणवत्ता कम हुए स्केल करने की अनुमति देती है। कटिंग ऑपरेशन के लिए JPEG या PNG जैसे रास्टर प्रारूपों से बचें, क्योंकि लेजर पिक्सेल सीमाओं को कट पथ के रूप में व्याख्या करते समय धारदार किनारे बन जाते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —