धातु शीट लेजर कटिंग: दोषों को ठीक करें, लागत कम करें, सही विकल्प चुनें

धातु निर्माण के लिए लेजर कटिंग को पसंदीदा विधि क्यों बनाता है

क्या आपने कभी देखा है कि गरम चाकू मक्खन के माध्यम से कैसे फिसलता है? अब उसी तरह की आसान सटीकता की कल्पना करें—लेकिन इस बार स्टील, एल्यूमीनियम या टाइटेनियम के साथ। यही वह है जो लेजर कटिंग धातु शीट ऑपरेशन के दौरान होता है, जहां केंद्रित प्रकाश सेकंडों में कच्चे माल को बिल्कुल सही आकार के घटकों में बदल देता है।

तो, लेजर कटिंग वास्तव में क्या है? यह एक घटात्मक निर्माण प्रक्रिया है जो एक उच्च-शक्ति वाली लेजर किरण का उपयोग करके धातु को पिघलाती है , जलाती है, या वाष्पित करती है, जो एक सटीक रूप से प्रोग्राम किए गए पथ के साथ होती है। परिणाम? साफ कट, जटिल पैटर्न, और टॉलरेंस जो पारंपरिक यांत्रिक विधियों के साथ संभव नहीं है। चाहे आप एयरोस्पेस घटक या वास्तुकला पैनल बना रहे हों, यह तकनीक असाधारण गति और दक्षता के साथ सुसंगत, दोहराए जाने योग्य परिणाम प्रदान करती है।

कैसे केंद्रित प्रकाश कच्ची धातु को सटीक भागों में बदल देता है

कच्ची शीट से लेकर तैयार भाग तक की यात्रा लेज़र स्रोत से ही शुरू होती है। जब लेज़र किरण धातु की सतह से संपर्क करती है, तो यह त्वरित गर्मी पैदा करके सामग्री को उसके गलनांक तक पहुँचा देती है। सहायक गैस—आमतौर पर नाइट्रोजन या ऑक्सीजन—की एक केंद्रित धारा फिर गलित सामग्री को बहाकर ले जाती है, जिससे एक सुचारु, सटीक कट एज बनती है।

कटिंग मशीन अनुप्रयोगों के लिए पहला लेज़र 1960 के दशक के आरंभ में बेल लैब्स में कार्बन डाइऑक्साइड (CO2) तकनीक का उपयोग करके कुमार पटेल द्वारा विकसित किया गया था। तब से, तकनीक में भारी विकास हुआ है। आज के उन्नत फाइबर लेज़र ने धातु लेज़र कटिंग के लिए CO2 प्रणालियों को लगभग पूरी तरह से प्रतिस्थापित कर दिया है, जो उच्च शक्ति आउटपुट, बेहतर ऊर्जा दक्षता और परावर्तक सामग्री पर उत्कृष्ट प्रदर्शन प्रदान करते हैं।

भौतिक संपर्क और बल पर निर्भर यांत्रिक कटिंग विधियों के विपरीत, धातु की शीट की लेज़र कटिंग संकेंद्रित तापीय ऊर्जा के माध्यम से सटीकता प्राप्त करती है—±0.1 मिमी तक की सहनशीलता प्रदान करती है जबकि औजार के क्षरण को पूरी तरह से खत्म कर देती है।

साफ और सटीक धातु कटौती के पीछे का भौतिकी

धातु में लेजर कटिंग क्यों इतनी अच्छी तरह काम करती है? इसका उत्तर कई महत्वपूर्ण वैज्ञानिक सिद्धांतों के साथ मिलकर काम करने में निहित है:

- अवशोषण: विभिन्न धातुएं विशिष्ट लेजर तरंगदैर्घ्य को अवशोषित करती हैं। फाइबर लेजर स्टील और एल्युमीनियम को काटने में उत्कृष्ट होते हैं क्योंकि ये धातुएं आसानी से उनकी फोटॉन ऊर्जा को अवशोषित कर लेती हैं।

- थर्मल चालकता: धातुएं कटौती क्षेत्र से ऊष्मा को तेजी से दूर चालित करती हैं, जिससे आसपास की सामग्री अप्रभावित रहती है और किनारे साफ रहते हैं।

- सीएनसी सटीकता: कंप्यूटर न्यूमेरिकल कंट्रोल तकनीक कटिंग हेड को पहले से निर्धारित पथ के अनुदिश मार्गदर्शन करती है, जिससे यह सुनिश्चित होता है कि प्रत्येक कट डिजिटल डिज़ाइन विनिर्देशों के अनुसार न्यूनतम त्रुटि के साथ हो।

कटिंग हेड शल्य चिकित्सा सटीकता के साथ गति करता है, जटिल ज्यामिति का अनुसरण करता है जो पारंपरिक उपकरणों के साथ असंभव होती। इससे यह प्रक्रिया जटिल आभूषण डिजाइनों से लेकर ऊंची वास्तुकला संरचनाओं तक—हर अनुप्रयोग के लिए आदर्श बन जाती है जहां सटीकता महत्वपूर्ण होती है।

उन उद्योगों के लिए जिन्हें कड़े सहिष्णुता और जटिल आकृतियों की आवश्यकता होती है, यह प्रौद्योगिकी स्वर्ण मानक बन गई है। यह यांत्रिक विकल्पों की तुलना में तेज है, प्लाज्मा कटिंग की तुलना में साफ किनारे उत्पन्न करती है, और जटिल डिज़ाइनों को संभालती है जो किसी अन्य विधि के लिए चुनौतीपूर्ण होंगे। यह समझने के लिए तैयार हैं कि विभिन्न लेजर प्रकार एक-दूसरे से कैसे अलग हैं? आइए इसे आगे देखें।

फाइबर लेजर बनाम CO2 लेजर प्रौद्योगिकी की व्याख्या

फाइबर और CO2 लेजर प्रौद्योगिकी के बीच चयन करना भारी पड़ सकता है—खासकर जब दोनों तरफ जोशीले समर्थक हों। यहाँ तथ्य यह है: कोई भी एक सार्वभौमिक रूप से "बेहतर" नहीं है। आपका आदर्श चयन पूरी तरह से इस बात पर निर्भर करता है कि आप क्या काट रहे हैं, इसकी मोटाई क्या है, और आपकी उत्पादन आवश्यकताएँ कैसी दिखती हैं।

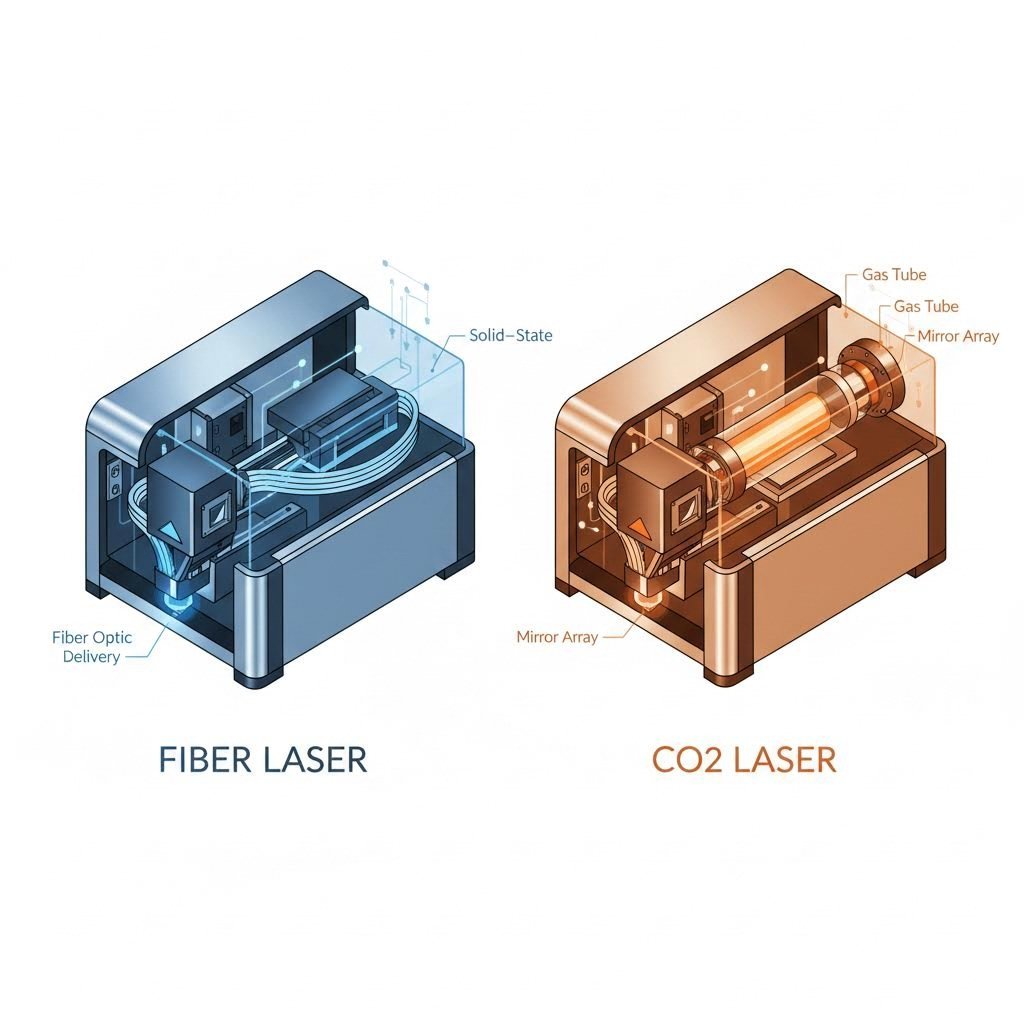

आइए मौलिक अंतरों को समझें। एक फाइबर लेजर काटने की मशीन ठोस-अवस्था तकनीक का उपयोग करता है, जिसमें दुर्लभ पृथ्वी तत्वों से डोप की गई फाइबर ऑप्टिक केबल्स के माध्यम से यात्रा करने वाले लेजर डायोड के माध्यम से प्रकाश उत्पन्न होता है। इससे लगभग 1.064 माइक्रोमीटर की तरंगदैर्ध्य उत्पन्न होती है—जो अधिमात्र धातुओं द्वारा कुशलतापूर्वक अवशोषित किए जाने के लिए पर्याप्त छोटी होती है। दूसरी ओर, CO2 लेज़र कार्बन डाइऑक्साइड युक्त गैस से भरी ट्यूब का उपयोग करके 10.6 माइक्रोमीटर पर बीम उत्पन्न करते हैं। यह लंबी तरंगदैर्ध्य सामग्री के साथ अलग तरह से प्रतिक्रिया करती है, जिससे CO2 प्रणाली अधातुक आधार पदार्थों के लिए अधिक उपयुक्त हो जाती है।

इन तकनीकों के बीच दक्षता का अंतर काफी महत्वपूर्ण है। फाइबर लेज़र विद्युत ऊर्जा को लगभग 35% दक्षता के साथ लेज़र प्रकाश में परिवर्तित करते हैं, जबकि CO2 प्रणाली केवल 10-20% तक ही प्रबंधित कर पाती है। इसका व्यावहारिक अर्थ क्या है? एक फाइबर लेज़र समकक्ष कटिंग कार्यों के लिए CO2 प्रणाली की लगभग एक-तिहाई शक्ति का उपभोग करता है—जिसका सीधा अर्थ है कम संचालन लागत और कम पर्यावरणीय प्रभाव।

| विनिर्देश | फाइबर लेजर | Co2 लेजर |

|---|---|---|

| तरंगदैर्ध्य | 1.064 माइक्रोमीटर | 10.6 माइक्रोमीटर |

| ऊर्जा दक्षता | ~35% | 10-20% |

| शक्ति खपत | कम (CO2 का लगभग 1/3) | उच्च |

| रखरखाव की आवश्यकताएं | न्यूनतम—कोई दर्पण या गैस ट्यूब नहीं | नियमित—दर्पण संरेखण, गैस प्रतिस्थापन |

| परावर्तक धातु संगतता | उत्कृष्ट (एल्यूमीनियम, तांबा, पीतल) | खराब—पृष्ठभूमि में प्रतिबिंब क्षति का जोखिम |

| पतली सामग्री की गति (<6 मिमी) | तक लगभग 3 गुना तेज | धीमा |

| मोटी सामग्री का प्रदर्शन (>20 मिमी) | कम कुशलता | बेहतर किनारे की गुणवत्ता |

| जीवनकाल | 100,000 घंटे तक | 20,000-30,000 घंटे |

| आरंभिक निवेश | ऊपरी खर्च अधिक | प्रारंभिक लागत कम होती है |

प्रतिबिंबित धातुओं के लिए फाइबर लेज़र के लाभ

क्या आपने कभी CO2 लेज़र के साथ एल्यूमीनियम या तांबे को काटने की कोशिश की है? यह खतरनाक हो सकता है। इतनी अधिक प्रतिबिंबित धातुएं लेज़र बीम को ऑप्टिकल सिस्टम के माध्यम से वापस परावर्तित कर सकती हैं, जिससे महंगे लेंस और दर्पण खराब हो सकते हैं। लेज़र-इंग के अनुसंधान के अनुसार cO2 लेज़र द्वारा प्रतिबिंबित सामग्री को काटने के लिए विशेष तैयारी की आवश्यकता होती है—अक्सर खतरनाक प्रतिबिंब को रोकने के लिए सतह पर अवशोषक सामग्री की कोटिंग की आवश्यकता होती है।

फाइबर लेज़र कटर इस समस्या का सुरुचिपूर्ण समाधान प्रदान करते हैं। इनकी ठोस-अवस्था डिज़ाइन और फाइबर ऑप्टिक डिलीवरी सिस्टम प्रतिबिंबित सामग्री को उन प्रतिबिंबन के जोखिम के बिना संभाल सकते हैं जो CO2 सिस्टम में होते हैं। फाइबर लेज़र सीधे एल्यूमीनियम, तांबे और पीतल की सतहों में अवशोषित हो जाता है, जिससे इन सामग्रियों के साथ काम करने वाली दुकानों के लिए यह पसंदीदा विकल्प बन जाता है। आधुनिक फाइबर लेज़र सीएनसी सिस्टम पतली चादरों पर प्रति मिनट 20 मीटर तक की गति से स्टेनलेस स्टील को कुशलता से प्रोसेस कर सकते हैं—जो कि उत्पादकता में एक महत्वपूर्ण लाभ है।

6 मिमी से कम मोटाई वाली धातुओं के लिए, प्रदर्शन अंतर और भी अधिक स्पष्ट हो जाता है। सीएनसी फाइबर लेजर कटिंग मशीन की केंद्रित किरण छोटे आकार का स्पॉट बनाती है, जो उच्च सटीकता और तेज़ कटिंग गति की अनुमति देती है। इससे पतली धातु की उच्च सटीकता वाले कार्यों में ऑटोमोटिव, एयरोस्पेस और इलेक्ट्रॉनिक्स निर्माण जैसे उद्योगों में फाइबर तकनीक को प्रभावी बना देता है।

जब CO2 लेज़र अभी भी उचित होते हैं

फाइबर के लाभों के बावजूद, CO2 लेजर बाजार से गायब नहीं हुए हैं—और इसका अच्छा कारण है। जब आप 20 मिमी से अधिक मोटाई की सामग्री काट रहे होते हैं, तो CO2 प्रणाली अक्सर चिकनी किनारे की गुणवत्ता प्रदान करती है। लंबी तरंग दैर्ध्य ऊष्मा को अधिक समान रूप से वितरित करती है, जिससे मोटी प्लेट के कटौती में खुरदुरापन कम हो जाता है।

CO2 लेज़र मिश्रित सामग्री के वातावरण में भी उत्कृष्ट प्रदर्शन करते हैं। यदि आपकी दुकान नियमित रूप से धातु के साथ-साथ लकड़ी, एक्रिलिक, कपड़े और प्लास्टिक के प्रसंस्करण में लगी है, तो CO2 प्रणाली वह बहुमुखी प्रतिभा प्रदान करती है जिसकी फाइबर में बराबरी नहीं हो सकती। वही मशीन जो स्टेनलेस स्टील काट सकती है, वह चमड़े पर उत्कीर्णन या प्लाईवुड को काटने में भी सक्षम होती है—कस्टम निर्माण दुकानों के लिए यह लचीलापन काफी मूल्यवान है।

निर्णय लेते समय इन कारकों पर विचार करें:

- सामग्री मिश्रण: शुद्ध धातु कार्य के लिए फाइबर बेहतर है; विविध सामग्री के लिए CO2 उचित हो सकता है

- मोटाई की सीमा: पतली सामग्री (6 मिमी से कम) के लिए फाइबर बेहतर है; मोटी प्लेट कार्य के लिए CO2 लाभकारी हो सकता है

- बजट समयसीमा: फाइबर की प्रारंभिक लागत अधिक होती है लेकिन समय के साथ कम संचालन खर्च प्रदान करता है

- उत्पादन मात्रा: उच्च मात्रा में धातु काटने के लिए फाइबर की गति और दक्षता के लाभ अधिकतम होते हैं

अंतिम निष्कर्ष? फाइबर लेज़र विशेष रूप से पतले से मध्यम मोटाई की सामग्री को संसाधित करने वाले समर्पित धातु निर्माण ऑपरेशन के लिए जाने-माने विकल्प बन गए हैं। उनकी गति, दक्षता और परावर्तक धातु संगतता के संयोजन को हराना मुश्किल है। हालाँकि, जिन दुकानों को सामग्री की बहुमुखी प्रकृति या मोटी प्लेट के काम में विशेषज्ञता की आवश्यकता होती है, उनके लिए CO2 प्रणाली अभी भी प्रासंगिक हैं। अपनी विशिष्ट आवेदन आवश्यकताओं को समझना सही निवेश करने की चाबी है।

हर धातु प्रकार के लिए सामग्री चयन गाइड

लेज़र किरण के अधीन सभी धातुएँ एक समान व्यवहार नहीं करतीं। प्रत्येक सामग्री को संकेंद्रित तापीय ऊर्जा के प्रति प्रतिक्रिया को समझना बिना दोष कटौती और निराशाजनक दोषों के बीच का अंतर है। चाहे आप हर रोज के कार्बन स्टील के साथ काम कर रहे हों या चुनौतीपूर्ण परावर्तक मिश्र धातुओं के साथ, यह धातु-दर-धातु गाइड आपको आवश्यक अंतर्दृष्टि प्रदान करता है ताकि अपने लेज़र कटिंग स्टील ऑपरेशन को अनुकूलित कर सकें और किसी भी सामग्री का आत्मविश्वास के साथ सामना कर सकें।

विशिष्ट जानकारी में जाने से पहले, विभिन्न सामग्री प्रकारों के लिए लेजर कट मेटल शीट्स में सही दृष्टिकोण की त्वरित पहचान करने में सहायता के लिए यहाँ एक व्यापक तुलना दी गई है:

| धातु प्रकार | अनुशंसित लेजर | सामान्य मोटाई श्रेणी | काटने की गति | किनारे की गुणवत्ता | आम चुनौतियाँ |

|---|---|---|---|---|---|

| कार्बन स्टील | फाइबर या CO2 | 0.5mm - 25mm | ऑक्सीजन सहायता के साथ तेज | उत्कृष्ट | किनारों पर ऑक्सीकरण, छाला निर्माण |

| स्टेनलेस स्टील | फाइबर (प्राथमिकता दी गई) | 0.5मिमी - 20मिमी | मध्यम | नाइट्रोजन के साथ बहुत अच्छा | ऊष्मा-प्रभावित क्षेत्र में रंग बदलना |

| एल्यूमिनियम | केवल फाइबर | 0.5मिमी - 15मिमी | पतली गेज पर तेज | अच्छा से उत्कृष्ट | उच्च परावर्तकता, बर्र निर्माण |

| पीतल | केवल फाइबर | 0.5mm - 8mm | मध्यम | अच्छा | परावर्तकता, जस्ता धुएँ |

| ताँबा | केवल फाइबर (उच्च शक्ति) | 0.5mm - 6mm | धीमा | संतोषजनक से अच्छा | अत्यधिक परावर्तकता, तापीय चालकता |

| टाइटेनियम | फाइबर (प्राथमिकता दी गई) | 0.5 मिमी - 12 मिमी | मध्यम | निष्क्रिय गैस के साथ उत्कृष्ट | ऑक्सीकरण, आर्गन ढाल की आवश्यकता होती है |

इस्पात कटिंग पैरामीटर और गुणवत्ता की अपेक्षाएं

उद्योग निर्माण में इस्पात अभी भी प्रमुख साधन है—और इसके अच्छे कारण हैं। उचित पैरामीटर के साथ कार्बन और स्टेनलेस दोनों प्रकार सुंदर ढंग से कटते हैं, जो लेजर तकनीक के साथ शुरुआत कर रही दुकानों के लिए आदर्श बनाते हैं।

कार्बन स्टील: यह सामग्री लेजर कटिंग के लिए संभवतः सबसे आसान धातु है। जब सहायक गैस के रूप में ऑक्सीजन का उपयोग किया जाता है, तो एक ऊष्माक्षेपी प्रतिक्रिया होती है जो वास्तव में कटिंग ऊर्जा में वृद्धि करती है। ADHMT के तकनीकी मार्गदर्शिका के अनुसार, इस ऑक्सीकरण-सहायता वाली कटिंग के कारण कार्बन इस्पात को अधिक गति और अधिक मोटाई में अधिकांश अन्य धातुओं की तुलना में प्रसंस्कृत किया जा सकता है। समझौता क्या है? आप कटे हुए किनारों पर एक पतली ऑक्साइड परत देखेंगे—अधिकांश संरचनात्मक अनुप्रयोगों के लिए स्वीकार्य, लेकिन सटीक असेंबली के लिए सफाई की आवश्यकता होती है।

रसोई बदला: स्टेनलेस स्टील के लिए लेजर कटर का उपयोग करने में अधिक सूक्ष्मता की आवश्यकता होती है। जो क्रोमियम सामग्री स्टेनलेस को संक्षारण-प्रतिरोधी बनाती है, वह ऊष्मा-प्रभावित क्षेत्र (HAZ) की चुनौतियाँ भी उत्पन्न करती है। जब कट के आसपास तापमान बहुत अधिक बढ़ जाता है, तो आपको रंग में परिवर्तन दिखाई देगा—नीला या सुनहरा रंग जो संक्षारण प्रतिरोध में कमी का संकेत देता है।

समाधान? नाइट्रोजन सहायक गैस। ऑक्सीजन के विपरीत, नाइट्रोजन एक निष्क्रिय वातावरण बनाती है जो ऑक्सीकरण को रोकती है और किनारों को साफ और चमकदार बनाए रखती है। स्टेनलेस स्टील लेजर कटिंग के लिए, इन पैरामीटर समायोजनों पर विचार करें:

- पतली चादर (3 मिमी से कम): उच्च गति, मध्यम शक्ति, 10-15 बार दबाव पर नाइट्रोजन

- मध्यम चादर (3-10 मिमी): कम गति, बढ़ी हुई शक्ति, 15-20 बार पर नाइट्रोजन

- मोटी चादर (10 मिमी+): धीमी गति, अधिकतम शक्ति, 20+ बार पर उच्च शुद्धता वाली नाइट्रोजन

अपने उपकरण को नुकसान पहुँचाए बिना प्रतिबिंबकारी धातुओं का सामना करना

क्या आप एल्युमीनियम को लेजर से काट सकते हैं? बिल्कुल हाँ—लेकिन केवल सही उपकरणों के साथ। एल्युमीनियम, पीतल और तांबे में एक अद्वितीय चुनौती होती है: उनकी अत्यधिक परावर्तक सतहें लेजर ऊर्जा को ऑप्टिकल सिस्टम के माध्यम से वापस प्रतिबिंबित कर सकती हैं। CO2 लेजर के साथ, इस प्रतिबिंब के कारण लेंस और दर्पणों को गंभीर क्षति का खतरा रहता है। इसीलिए इन सामग्रियों के लिए फाइबर लेजर आवश्यक बन गए हैं।

एल्युमीनियम लेजर कटिंग: के रूप में एक्यूमेट का शोध पुष्टि करता है, छोटी तरंगदैर्ध्य पर काम करने वाले फाइबर लेजर परावर्तक धातुओं के प्रसंस्करण के लिए बहुत अधिक उपयुक्त होते हैं। जब आप एल्युमीनियम को लेजर से काटते हैं, तो सामग्री की उच्च तापीय चालकता कटिंग क्षेत्र से ऊष्मा को तेजी से दूर ले जाती है। इसका अर्थ है कि आपको समान मोटाई की स्टील की तुलना में उच्च शक्ति सेटिंग्स की आवश्यकता होगी।

एल्युमीनियम लेजर कटिंग में सफलता के लिए, इन बिंदुओं को ध्यान में रखें:

- साफ, ऑक्साइड-मुक्त किनारों के लिए नाइट्रोजन सहायक गैस का उपयोग करें

- ऊष्मा के जमाव को कम से कम करने के लिए पतली शीट्स पर कटिंग गति बढ़ाएं

- नीचे के किनारे पर कुछ बर्र के निर्माण की अपेक्षा करें—एल्युमीनियम के तापीय गुणों का एक स्वाभाविक परिणाम

- भारी ऑक्सीकृत सामग्री पर सतह तैयारी पर विचार करें

पीतल और तांबा: ये सामग्री फाइबर लेजर तकनीक को उसकी सीमा तक ले जाती हैं। तांबे की अत्यधिक परावर्तकता (कुछ तरंग दैर्ध्य के लिए 95% से अधिक) और अद्वितीय तापीय चालकता इसे कटाई के लिए सबसे चुनौतीपूर्ण सामान्य धातु बनाती है। लॉन्गक्सिन लेजर का मार्गदर्शिका उल्लेख करता है कि तांबे के कुशल प्रसंस्करण के लिए उच्च-शक्ति वाले फाइबर लेजर—आमतौर पर 6kW या उच्च—आवश्यक हैं।

पीतल एक द्वितीयक चिंता प्रस्तुत करता है: जस्ता सामग्री। जब लेजर पीतल को वाष्पित करता है, तो यह जस्ता धुएं छोड़ता है जिसके निष्कर्षण के लिए उचित वेंटिलेशन की आवश्यकता होती है। पर्याप्त वेंटिलेशन के बिना कभी भी पीतल की कटाई न करें—धुएं वास्तविक स्वास्थ्य खतरे प्रस्तुत करते हैं।

टाइटेनियम: इस एयरोस्पेस-ग्रेड सामग्री के प्रति सम्मान आवश्यक है। टाइटेनियम उच्च तापमान पर सरलता से ऑक्सीकृत हो जाता है, और ऑक्सीजन या नाइट्रोजन से होने वाला संदूषण इसके यांत्रिक गुणों को कमजोर कर सकता है। इसका समाधान है आर्गन शील्डिंग—एक अक्रिय गैस जो कटिंग क्षेत्र को वायुमंडलीय संदूषण से बचाती है।

टाइटेनियम काटने के लिए सुनिश्चित करें:

- उच्च शुद्धता वाली आर्गन सहायक गैस (99.99% या उससे अधिक)

- मोटे खंडों के लिए ट्रेलिंग गैस शील्ड

- सुरक्षात्मक गैस कवरेज बनाए रखने के लिए मध्यम गति

- तेल या अशुद्धियों से मुक्त साफ सतह

इन सामग्री-विशिष्ट विशेषताओं को समझना आपके दृष्टिकोण को प्रयास-और-त्रुटि प्रयोग से व्यवस्थित सटीकता में बदल देता है। प्रत्येक धातु की अपनी विशेषताएँ होती हैं, लेकिन उचित पैरामीटर्स और उपकरण चयन के साथ, आप औद्योगिक मिश्र धातुओं की पूरी श्रृंखला में पेशेवर स्तर के परिणाम प्राप्त कर सकते हैं। अगला, हम डिजिटल डिज़ाइन से लेकर तैयार भागों तक पूरी कटिंग प्रक्रिया के माध्यम से चलेंगे।

लेजर कटिंग प्रक्रिया का पूर्ण विश्लेषण

आपने अपनी सामग्री का चयन किया है और सही लेजर तकनीक चुनी है—अब क्या? डिजिटल फ़ाइल से लेकर तैयार भाग तक की पूरी यात्रा को समझने से अनुमान लगाने की आवश्यकता खत्म हो जाती है और हर बार सुसंगत, उच्च-गुणवत्ता वाले परिणाम सुनिश्चित होते हैं। चलिए धातु लेजर कटिंग मशीन के प्रत्येक चरण के माध्यम से चलते हैं, आपके डिज़ाइन सॉफ़्टवेयर को खोलने के क्षण से लेकर आपके भागों के शीट से मुक्त होने तक।

मिनटों में डिजिटल डिज़ाइन से भौतिक भाग तक

प्रत्येक सटीक कट एक अच्छी तरह से तैयार CAD फ़ाइल के साथ शुरू होता है। इसे उस नींव के रूप में सोचें जो आपकी धातु लेजर कटिंग मशीन को यह बताती है कि वह कहाँ जाए और क्या करे। Komacut के तकनीकी दस्तावेज़ के अनुसार, CAD फ़ाइलों में बंद लूप, उचित मापनी और सटीकता और चिकनी मशीन संचालन सुनिश्चित करने के लिए अनावश्यक परतों को हटा देना शामिल होना चाहिए।

एक CAD फ़ाइल को लेजर-तैयार क्या बनाता है? अपने डिज़ाइन को शीट धातु लेजर कटिंग मशीन पर भेजने से पहले यहाँ जाँचें कि क्या:

- बंद वैक्टर: सभी कट रास्तों को पूर्ण, अखंडित लूप बनाने चाहिए—खुले रास्ते मशीन को भ्रमित कर देते हैं

- सही स्केल: सत्यापित करें कि आपके ड्राइंग इकाई वास्तविक दुनिया के आयामों से मेल खाती हैं (लागत वाली गलतियों का एक सामान्य स्रोत)

- साफ ज्यामिति: डुप्लिकेट लाइनों, असंबद्ध बिंदुओं और ओवरलैपिंग पथों को हटा दें

- परत संगठन: कट लाइनों को उत्कीर्णन पथों और संदर्भ ज्यामिति से अलग करें

- कर्फ क्षतिपूर्ति: अपने आयामों में लेजर की कट चौड़ाई (आमतौर पर 0.1-0.3 मिमी) को ध्यान में रखें

एक बार जब आपकी फ़ाइल साफ़ हो जाती है, तो लेजर कटिंग मशीन शीट मेटल प्रक्रिया एक भविष्यसूचक अनुक्रम का पालन करती है:

- चरण 1 - फ़ाइल आयात: CAM सॉफ्टवेयर आपके डिज़ाइन को पढ़ता है और टूलपाथ उत्पन्न करता है

- चरण 2 - पैरामीटर असाइनमेंट: आपकी सामग्री के प्रकार और मोटाई के अनुसार शक्ति, गति और गैस सेटिंग्स को मिलाया जाता है

- चरण 3 - शीट लोडिंग: सामग्री को कटिंग बिस्तर पर स्थिति में रखा जाता है और संदर्भ बिंदुओं के साथ संरेखित किया जाता है

- चरण 4 - पियर्सिंग: लेज़र सामग्री की सतह को छेदने के लिए ऊर्जा को केंद्रित करता है, प्रवेश बिंदु बनाता है

- चरण 5 - पथ निष्पादन: कटिंग हेड प्रोग्राम किए गए पथ का अनुसरण करता है, सामग्री को पिघलाता है और उड़ा देता है

- चरण 6 - भाग अलगाव: तैयार भाग गिरकर अलग हो जाते हैं या आसानी से निकालने के लिए टैब में रहते हैं

छिद्रन चरण को विशेष ध्यान देने की आवश्यकता होती है। निरंतर कटिंग के विपरीत, छिद्रन के लिए सामग्री की प्रारंभिक सतह को भेदने के लिए एकाग्र लेजर ऊर्जा की आवश्यकता होती है। शोध से पता चलता है कि इस चरण के दौरान गलित सामग्री को हटाने में सहायक गैसों की महत्वपूर्ण भूमिका होती है—उचित गैस प्रवाह छिद्रण छेद को मलबे से अवरुद्ध होने से रोकता है।

आधुनिक लेजर मशीन कटिंग प्रणालियों में स्वचालित फोकसिंग और ऊंचाई-अनुसरण तकनीक शामिल होती है। ये प्रणालियां कटिंग हेड के शीट के ऊपर आगे बढ़ने के साथ-साथ फोकल दूरी को लगातार समायोजित करती हैं, जो नाबाली सतह विचलन और ऐंठन की भरपाई करती हैं। ऊंचाई अनुसरण प्रणाली के बिना, एक असमान शीट आपके फोकल बिंदु को कई मिलीमीटर तक विस्थापित कर सकती है—जितना किनारे की गुणवत्ता खराब करने या पूरी तरह से कटिंग विफल होने के लिए पर्याप्त है।

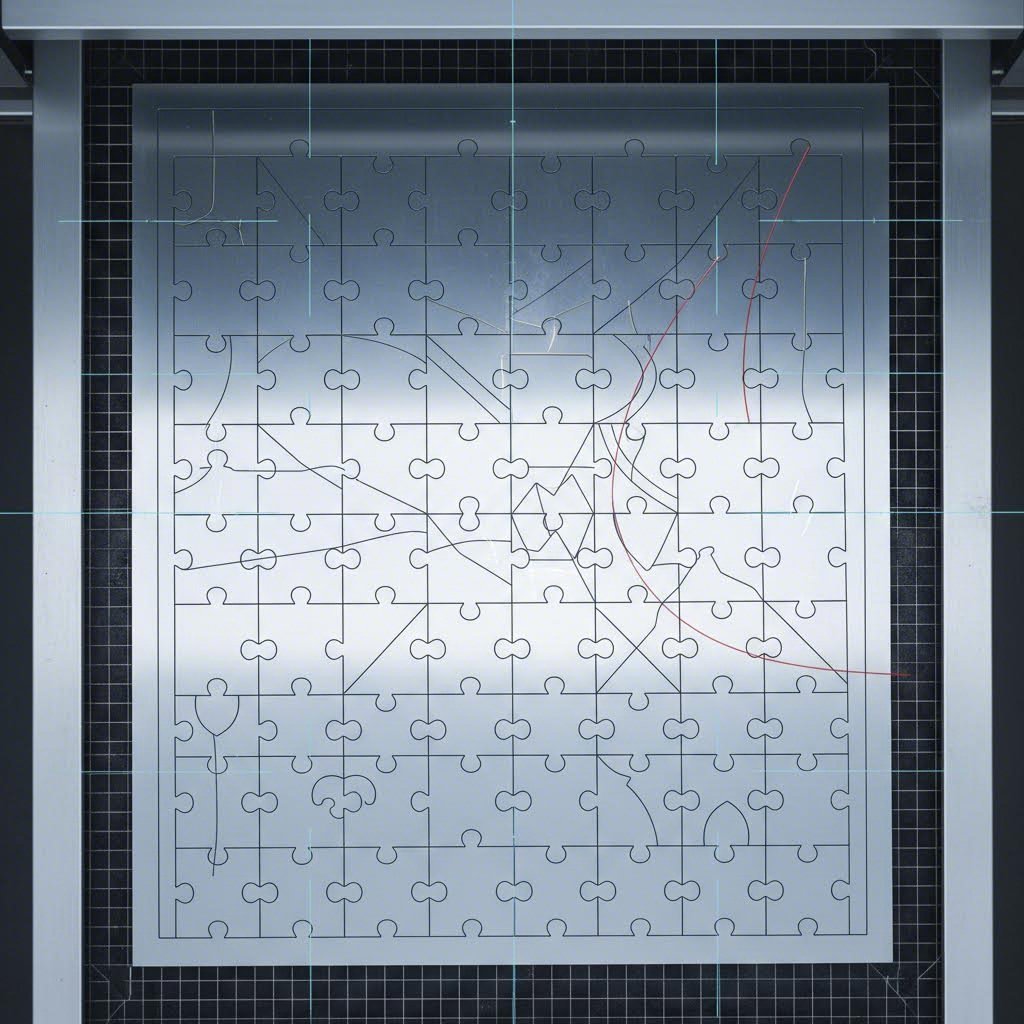

सामग्री अपव्यय को न्यूनतम करने वाली नेस्टिंग रणनीतियां

यहाँ वो जगह है जहाँ स्मार्ट ऑपरेटर अपने आप को बाकियों से अलग करते हैं: नेस्टिंग अनुकूलन। कल्पना कीजिए कि आप एक पहेली को हल कर रहे हैं जहाँ प्रत्येक टुकड़े के बीच का अंतराल बर्बाद पैसे को दर्शाता है। उन्नत नेस्टिंग सॉफ्टवेयर आपके भागों की ज्यामिति का विश्लेषण करता है और उन्हें शीट पर इस तरह व्यवस्थित करता है कि अपशिष्ट कम से कम हो।

पेशेवर नेस्टिंग उपकरण केवल भागों की स्थिति से परे के कारकों पर विचार करते हैं। वे उन सामग्रियों में धातु-धारा की दिशा को ध्यान में रखते हैं जहाँ यह महत्वपूर्ण है, कटिंग पथ को अनुकूलित करके यात्रा समय कम करते हैं, और भागों को अधिक कुशलता से फिट करने के लिए घुमाते भी हैं। एक अच्छी तरह से नेस्ट की गई शीट मैनुअल व्यवस्था की तुलना में 85-90% सामग्री उपयोग प्राप्त कर सकती है जो केवल 60-70% होती है।

जब आप अपने लेजर धातु कटर के लिए भागों को डिज़ाइन कर रहे हों, तो इन बाधाओं को ध्यान में रखें:

- न्यूनतम विशेषता आकार: आंतरिक कटआउट कम से कम 1.5x सामग्री मोटाई के होने चाहिए (एक 2mm शीट के लिए न्यूनतम 3mm छेद की आवश्यकता होती है)

- कोने की त्रिज्या: तीखे आंतरिक कोने असंभव हैं—लेजर बीम का व्यास होता है, जो 0.1-0.3mm की प्राकृतिक त्रिज्या बनाता है

- भागों के बीच की दूरी: शीट स्थिरता बनाए रखने के लिए भागों के बीच कम से कम एक सामग्री मोटाई छोड़ें

- टैब प्लेसमेंट: रणनीतिक सूक्ष्म-टैब कटिंग के दौरान भागों को उलटने से रोकते हैं, जिससे कटिंग हेड को नुकसान होने से बचाया जा सके

गति-शक्ति संबंध आपका अंतिम महत्वपूर्ण चर है। कटिंग गति यह निर्धारित करती है कि लेज़र प्रत्येक बिंदु पर कितनी देर तक रहती है—बहुत धीमी गति अत्यधिक ऊष्मा और संभावित विकृति पैदा करती है, जबकि बहुत तेज गति अधूरे कट छोड़ देती है। लेज़र कटिंग मशीन धातु अनुप्रयोग के लिए, ऑपरेटर इन मापदंडों को सामग्री की मोटाई के खिलाफ संतुलित करते हैं: मोटी शीटों को धीमी गति और उच्च शक्ति की आवश्यकता होती है, जबकि पतले गेज सामग्री को इसके विपरीत दृष्टिकोण की आवश्यकता होती है।

सहायक गैस का चयन सब कुछ एक साथ जोड़ता है। ऑक्सीजन कार्बन स्टील के साथ ऊष्माक्षेपी प्रतिक्रियाएं उत्पन्न करती है, जिससे कटिंग ऊर्जा में वृद्धि होती है और तेज गति संभव होती है। नाइट्रोजन स्टेनलेस स्टील और एल्युमीनियम पर साफ, ऑक्साइड-मुक्त किनारे बनाती है—खासकर तब जब संक्षारण प्रतिरोध या वेल्डेबिलिटी महत्वपूर्ण हो। इस चयन में गलती करने से या तो किनारे की खराब गुणवत्ता होगी या प्रसंस्करण समय बर्बाद होगा।

एक बार आपके प्रक्रिया पैरामीटर सही ढंग से सेट हो जाएं, तो आप स्थिर, उच्च-गुणवत्ता वाले भाग बनाने के लिए तैयार होंगे। लेकिन अगर कुछ गलत हो जाए तो क्या होगा? अगला, हम उन समस्या निवारण रणनीतियों पर चर्चा करेंगे जो आपके संचालन को सुचारु रूप से चलाए रखने में मदद करती हैं।

सामान्य कटिंग दोष और गुणवत्ता संबंधी समस्याओं का निवारण

धातु के लिए सबसे अच्छा लेजर कटर भी पैरामीटर के विनिर्देश से बाहर निकलने पर परेशान करने वाले दोष उत्पन्न कर सकता है। पेशेवर फैब्रिकेटर्स और संघर्षरत ऑपरेटर्स में अंतर क्या है? यह जानना कि प्रत्येक समस्या का कारण क्या है—और इसे त्वरित ठीक कैसे करें। चाहे आप जमे हुए ड्रॉस, अत्यधिक बर्र, या रहस्यमय डिस्कलरेशन से निपट रहे हों, यह समस्या निवारण मार्गदर्शिका आपको मूल कारणों की पहचान करने और प्रभावी समाधान लागू करने के लिए नैदानिक ढांचा प्रदान करती है।

यहाँ वह सच्चाई है जो अधिकांश उपकरण मैनुअल आपको नहीं बताएंगे: गुणवत्ता से जुड़ी अधिकांश समस्याओं का स्रोत केवल कुछ ही चर होते हैं। इन्हें समझ लें, और आप भागों को फिर से बनाने में कम समय बिताएंगे और सही घटकों को शिप करने में अधिक समय बिताएंगे।

साफ किनारों के लिए ड्रॉस और बर्र को खत्म करना

ड्रॉस—आपके कट्स के निचले किनारे पर चिपकी हुई जमी हुई धातु—लेजर मशीन ऑपरेटर्स के बीच सबसे आम शिकायत है। DXTech की व्यापक समस्या निवारण मार्गदर्शिका के अनुसार ड्रॉस निर्माण सामान्यतया कटिंग गति, लेजर शक्ति और गैस दबाव के बीच असंतुलन का संकेत देता है।

जब आपका धातु काटने वाला लेजर ड्रॉस छोड़ देता है, तो इन सामान्य कारणों और समाधानों की जाँच करें:

- गलत गति/शक्ति अनुपात: बहुत तेज काटने से पूरी सामग्री को बाहर निकालना रोका जाता है; बहुत धीमी गति से कटाई करने पर गलित धातु निचले किनारे पर पुनः ठोस हो जाती है। समाधान: अधूरी कटौती के लिए गति कम करें, अत्यधिक ऊष्मा निर्माण के लिए गति बढ़ाएं।

- घिसा या क्षतिग्रस्त नोजल: असमान घिसाव के साथ एक नोजल गैस प्रवाह को बाधित करता है, जो ठीक से भट्ठी के अपशिष्ट को हटाने में रोक लगाता है। समाधान: नोजल की संकेंद्रता का निरीक्षण करें और यदि छिद्र में दृश्यमान क्षति या दूषितता दिखाई दे तो इसे बदल दें।

- अनुचित गैस दबाव: बहुत कम दबाव गलित सामग्री को साफ करने में विफल रहता है; बहुत अधिक दबाव वास्तव में गारे को कट एज के खिलाफ धकेल सकता है। समाधान: दबाव को क्रमिक रूप से समायोजित करें—निर्माता की सिफारिशों के साथ शुरू करें और परिणामों के आधार पर सटीक समायोजन करें।

- लेजर फोकस स्थिति बहुत ऊंची है: जब फोकल बिंदु इष्टतम स्थिति के ऊपर होता है, तो कट ज़ोन में बीम अत्यधिक फैल जाती है। समाधान: अपनी सामग्री की मोटाई विनिर्देशों के अनुसार फोकस स्थिति को कम करें।

बर्र का निर्माण एक संबंधित लेकिन भिन्न चुनौती प्रस्तुत करता है। जहाँ ड्रॉस पुनः ठोसीकृत पिघली धातु से बना होता है, वहीं बर्र तीखे उभार होते हैं जो तब बनते हैं जब सामग्री साफ़ तरीके से कटी नहीं होती। शोध से पता चलता है कि बर्र की समस्याएँ अक्सर केवल पैरामीटर सेटिंग्स के बजाय ऑप्टिकल प्रणाली की समस्याओं से उत्पन्न होती हैं।

सामान्य बर्र के कारण और उनके समाधान निम्नलिखित हैं:

- दूषित या क्षतिग्रस्त लेंस: गंदे ऑप्टिक्स लेज़र बीम को बिखेर देते हैं, जिससे कटिंग की सटीकता कम हो जाती है। समाधान: मंजूर विलायकों और बिना रुई वाले कपड़ों के साथ नियमित रूप से लेंस साफ़ करें; खरोंच या कोटिंग क्षति दिखाने वाले लेंस को बदल दें।

- गलत फोकल स्थिति: थोड़ा सा भी फोकल विस्थापन किनारे की गुणवत्ता में असंगति पैदा कर देता है। समाधान: उत्पादन चलाने से पहले अपशिष्ट सामग्री पर परीक्षण कट्स का उपयोग करके फोकस कैलिब्रेशन की पुष्टि करें।

- नोज़ल असंरेखण: जब नोजल लेजर बीम के साथ केंद्रित नहीं होता है, तो गैस प्रवाह असममित हो जाता है—जिससे केवल एक तरफ बर्र (बर्र) बनता है। समाधान: समक्षेत्रता जाँच करें और नोजल को पुनः केंद्रित करें।

- सहायक गैस की अपर्याप्त शुद्धता: दूषित गैस उन कट्स में ऑक्सीजन प्रविष्ट करती है जो ऑक्साइड-मुक्त रहनी चाहिए। समाधान: यह सुनिश्चित करें कि गैस की शुद्धता निर्दिष्ट मानदंडों को पूरा करती हो (स्टेनलेस स्टील की नाइट्रोजन कटिंग के लिए न्यूनतम 99.5%)।

लेजर शीट मेटल कटर संचालन के लिए, इन किनारे की गुणवत्ता संबंधी समस्याओं का प्रभाव सीधे निम्न प्रक्रियाओं पर पड़ता है। अत्यधिक बर्र वाले भागों को द्वितीयक डीबरिंग की आवश्यकता होती है—जिससे श्रम लागत बढ़ जाती है और लीड टाइम बढ़ जाता है। भारी ड्रॉस वाले भाग वेल्डिंग या असेंबली के दौरान फिट-अप में विफल हो सकते हैं।

पतली शीट्स में ऊष्मा विकृति को रोकना

पतली गेज सामग्री लेजर कटर शीट मेटल अनुप्रयोगों के लिए अद्वितीय चुनौतियाँ प्रस्तुत करती है। वही संकेंद्रित तापीय ऊर्जा जो मोटी प्लेट को साफ तरीके से काटती है, नाजुक पतली शीट्स को मोड़, रंग बदल या यहां तक कि जला सकती है। लगातार परिणामों के लिए ऊष्मा प्रबंधन की समझ आवश्यक है।

ऊष्मा-प्रभावित क्षेत्र (HAZ) रंग परिवर्तन कटे किनारों के साथ-साथ नीले, सुनहरे या इंद्रधनुषी रंग के रूप में दिखाई देता है—विशेष रूप से स्टेनलेस स्टील पर स्पष्ट रूप से दिखाई देता है। जेएलसी सीएनसी के तकनीकी विश्लेषण के अनुसार , कट के आसपास के क्षेत्र में पिघले बिना धातुकीय परिवर्तन के लिए पर्याप्त ऊष्मा अवशोषित होने पर HAZ होता है। दृश्यमान रंग परिवर्तन स्टेनलेस मिश्र धातुओं में संक्षारण प्रतिरोध में कमी का संकेत देता है।

इन रणनीतियों के माध्यम से रंग परिवर्तन को दूर करें:

- अत्यधिक ऊष्मा प्रवेश: लेजर अत्यधिक समय तक ठहरता है, जिससे गर्मी आसपास की सामग्री में संचालित हो जाती है। समाधान: साफ कटौती के लिए पर्याप्त शक्ति बनाए रखते हुए कटिंग गति बढ़ाएं।

- गलत सहायक गैस का चयन: स्टेनलेस स्टील पर नाइट्रोजन के बजाय ऑक्सीजन का उपयोग करने से ऑक्सीकरण होता है जो रंग परिवर्तन के रूप में दिखाई देता है। समाधान: स्टेनलेस और एल्यूमीनियम पर ऑक्साइड-मुक्त किनारों के लिए उच्च शुद्धता वाले नाइट्रोजन में स्विच करें।

- अपर्याप्त गैस दबाव: अपर्याप्त प्रवाह कट क्षेत्र को प्रभावी ढंग से ठंडा करने में विफल रहता है। समाधान: ठंडक और भट्टी के अवशेष हटाने दोनों में सुधार के लिए नाइट्रोजन दबाव बढ़ाएं।

- खराब ऊष्मा अपव्यय: सहायता के बिना चादरों को ढेर लगाना या कटिंग करना ऊष्मा को फंसा लेता है। समाधान: सामग्री और कटिंग बिछौने के बीच उचित अंतराल के साथ एकल चादरों को काटें।

चादर में विकृति धातु कटिंग लेजर मशीन ऑपरेटरों के लिए शायद सबसे निराशाजनक दोष को दर्शाता है। एक बिल्कुल सपाट चादर अंदर जाती है; एक घुमावदार, ऐंठा हुआ भाग बाहर आता है। क्या हुआ?

जब तापीय प्रसार और संकुचन आंतरिक तनाव पैदा करते हैं जिसे सामग्री सपाट रहते हुए सहन नहीं कर सकती, तो विकृति होती है। सामान्य कारण और समाधान में शामिल हैं:

- अपर्याप्त फिक्सचर: असमर्थित सामग्री कटिंग के दौरान तापीय तनाव विकसित होने पर खिसक जाती है। समाधान: कटिंग क्रम के दौरान चादर की स्थिति बनाए रखने के लिए होल्ड-डाउन, वैक्यूम टेबल या चुंबकीय फिक्सचर का उपयोग करें।

- खराब कटिंग क्रम: गलत क्रम में भागों को काटने से ऊष्मा कुछ क्षेत्रों में जमा हो जाती है। समाधान: ऐसे कटिंग क्रम को प्रोग्राम करें जो चादर के सम्पूर्ण क्षेत्र में ऊष्मा को समान रूप से वितरित करें—लगातार आसन्न भागों को काटने के बजाय दूर-दूर के स्थानों के बीच वैकल्पिक क्रम अपनाएं।

- नेस्टेड भाग बहुत करीब-करीब आ गए हैं: भागों के बीच न्यूनतम दूरी पतले सेतु क्षेत्रों में ऊष्मा को केंद्रित करती है। समाधान: भागों के बीच की दूरी को कम से कम सामग्री की मोटाई के 1.5 गुना तक बढ़ाएं।

- संचालन के बीच कोई ठंडक का समय नहीं: उत्पादन में जल्दबाजी काटने के बीच ऊष्मा के विघटन को रोकती है। समाधान: जटिल नेस्टिंग संचालन के दौरान विशेष रूप से ऊष्मा-संवेदनशील मिश्र धातुओं पर संक्षिप्त विराम की अनुमति दें।

प्रोफेशनल ऑपरेटर उपलब्ध होने पर पल्स लेजर मोड के उपयोग की सलाह देते हैं। पल्स संचालन ऊर्जा के झटकों के बीच अल्प ठंडक की अवधि की अनुमति देता है, जिससे पतली सामग्री में संचयी ऊष्मा का निर्माण काफी हद तक कम हो जाता है।

गुणवत्ता संबंधी समस्याओं से बचाव का सबसे अच्छा तरीका? रोकथाम रखरखाव। दूषित होने से पहले अपने लेंस को साफ करें। प्रत्येक शिफ्ट की शुरुआत में नोजल का निरीक्षण करें। सिलेंडर बदलते समय गैस शुद्धता की पुष्टि करें। ये सरल आदतें छोटी समस्याओं को तब तक पकड़ लेती हैं जब तक कि वे महंगे दोष नहीं बन जाते—आपके संचालन को चिकनी तरह से चलाए रखना और आपके ग्राहकों को संतुष्ट रखना।

अब जब आप सामान्य कटिंग दोषों का निदान करने और उन्हें ठीक करने का तरीका समझ गए हैं, तो लेज़र कटिंग प्लाज्मा और वॉटरजेट जैसे वैकल्पिक तरीकों की तुलना में कैसे प्रदर्शन करती है? आइए इन तकनीकों की सीधी तुलना करें।

लेजर कटिंग बनाम प्लाज्मा, वॉटरजेट और यांत्रिक विधियाँ

धातु काटने की मशीनों के इतने सारे विकल्प उपलब्ध होने के कारण, आपको यह कैसे पता चलेगा कि कौन-सी तकनीक आपकी विशिष्ट आवश्यकताओं के अनुकूल है? इसका उत्तर आपके सामग्री के प्रकार, मोटाई की आवश्यकताओं, सटीकता की मांग और बजट सीमाओं पर निर्भर करता है। प्रत्येक विधि में अलग-अलग लाभ होते हैं—और इन अंतरों को समझने से आप ऐसे निर्णय ले सकते हैं जो पैसे बचाएं और फिर भी उस गुणवत्ता को प्रदान करें जो आपके प्रोजेक्ट मांगते हैं।

आधुनिक निर्माण में उपयोग की जाने वाली चार प्राथमिक कटिंग तकनीकों की एक व्यापक तुलना यहाँ दी गई है:

| विनिर्देश | लेजर कटिंग | प्लाज्मा कटिंग | वॉटरजेट कटिंग | यांत्रिक (शियरिंग/पंचिंग) |

|---|---|---|---|---|

| सटीकता/सहनशीलता | पतली सामग्री पर ±0.1मिमी | ±0.5-1मिमी | ±0.1मिमी (डायनामिक हेड के साथ ±0.02मिमी) | ±0.25-0.5मिमी |

| सामग्री की मोटाई सीमा | 0.5मिमी - 25मिमी (इस्पात) | 0मिमी - 38मिमी+ | 0.8मिमी - 100मिमी+ | 25 मिमी तक |

| ऊष्मा प्रभावित क्षेत्र | न्यूनतम (संकर HAZ) | महत्वपूर्ण | कोई नहीं (ठंडी कटिंग) | कोई नहीं |

| किनारे की गुणवत्ता | उत्कृष्ट—चिकना, बर्र-मुक्त | उचित—ग्राइंडिंग की आवश्यकता होती है | बहुत अच्छा—कोई ऊष्मीय प्रभाव नहीं | केवल सीधी कटौती के लिए उपयुक्त |

| प्रति घंटा संचालन लागत | ~$20/घंटा | ~$15/घंटा | उच्च (अपघर्षक लागत) | निम्नतम |

| गति (पतली सामग्री) | बहुत तेज़ | मध्यम | धीमा | बहुत तेज (सरल आकृतियाँ) |

| गति (मोटी सामग्री) | मध्यम से धीमी | तेज | धीमा | तेज (सरल आकृतियाँ) |

| सामग्री संगतता | धातुएँ, कुछ अधातु | केवल चालक धातुएं | लगभग कोई भी सामग्री | केवल धातुएँ |

| जटिल ज्यामिति क्षमता | उत्कृष्ट | सीमित | उत्कृष्ट | बहुत सीमित |

जहां लेजर कटिंग हर विकल्प को पीछे छोड़ देती है

जब सटीकता सबसे अधिक मायने रखती है, तो एक औद्योगिक लेजर कटिंग मशीन ऐसे परिणाम देती है जिनकी तुलना अन्य प्रौद्योगिकियां नहीं कर सकतीं। Xometry के तकनीकी विश्लेषण के अनुसार, लेजर किरण की एकाग्र ऊर्जा लगभग 0.5 मिमी की पतली कटिंग सीम (कर्फ) बनाती है—प्लाज्मा कटिंग की तुलना में जो 1-2 मिमी होती है। यह संकरी कर्फ सीधे तौर पर कड़े टॉलरेंस और अधिक जटिल डिजाइन संभावनाओं में परिवर्तित होती है।

विचार करें कि सटीक कार्य के लिए औद्योगिक लेजर कटर को पसंदीदा विकल्प क्यों बनाता है:

- उत्कृष्ट सटीकता: लेजर कटिंग पतली सामग्री पर ±0.1 मिमी के टॉलरेंस प्राप्त करती है—प्लाज्मा की ±0.5 मिमी क्षमता की तुलना में पांच गुना अधिक सटीक। उन घटकों के लिए जिन्हें टाइट फिट या सटीक आयामों की आवश्यकता होती है, यह अंतर निर्णायक होता है।

- साफ किनारे का फिनिश: लेजर कट CNC मशीन चिकने, बर्र-मुक्त किनारे बनाती है जिन्हें अक्सर द्वितीयक फिनिशिंग की आवश्यकता नहीं होती। प्लाज्मा द्वारा कटे किनारों को कटिंग स्लैग और खुरदुरे धातु के कण हटाने के लिए प्रायः ग्राइंडिंग की आवश्यकता होती है।

- जटिल ज्यामिति: लेजर प्रणालियों के लिए छोटे छेद, तीखे कोने और जटिल पैटर्न सामान्य बात हैं, जो प्लाज्मा या यांत्रिक विधियों के साथ असंभव होते। केंद्रित किरण विस्तृत कटिंग विधियों द्वारा असंभव विस्तृत कार्य कर सकती है।

- सामग्री का फैलाव: प्लाज्मा के विपरीत—जिसके लिए चालक सामग्री की आवश्यकता होती है—लेजर कटिंग आवश्यकता पड़ने पर धातुओं के साथ-साथ कुछ प्लास्टिक, सिरेमिक और कंपोजिट्स को भी संभाल सकती है।

- पतली चादरों पर गति: 6 मिमी से कम मोटाई की सामग्री के लिए, लेजर कटिंग अन्य विकल्पों की तुलना में काफी तेज है। वूर्थ मशीनरी द्वारा परीक्षण इस बात की पुष्टि करता है कि पतली से मध्यम मोटाई के कार्यों में जहां सटीकता और गति दोनों आवश्यक होते हैं, लेजर प्रणाली उत्कृष्ट प्रदर्शन करती है।

लेजर प्रौद्योगिकी ने शीट धातु कटिंग मशीन श्रेणी को बदल दिया है। जहां पारंपरिक पंचिंग और शीयरिंग के लिए प्रत्येक आकृति के लिए अलग उपकरण की आवश्यकता थी, एक ही लेजर प्रणाली एक ही CAD फ़ाइल से लगभग किसी भी ज्यामिति को काट सकती है। इस लचीलेपन से सेटअप समय और उपकरण लागत में भारी कमी आई है—विशेष रूप से कस्टम कार्य या प्रोटोटाइप विकास के लिए मूल्यवान।

उच्च-मिश्रण, कम-आयतन वाले वातावरण में स्टील काटने के लिए मशीन चलाने वाले फैब्रिकेटर्स के लिए, लेजर तकनीक अतुल्य बहुमुखी प्रतिभा प्रदान करती है। अपनी डिज़ाइन फ़ाइल बदलें, और कटिंग मेटल मशीन बिना किसी यांत्रिक समायोजन के पूरी तरह से भिन्न पुर्जे उत्पादित करती है।

जब प्लाज्मा या वाटरजेट अधिक उपयुक्त होता है

लेजर कटिंग की सटीकता के लाभों के बावजूद, कुछ विशिष्ट अनुप्रयोगों के लिए वैकल्पिक तकनीकें आवश्यक बनी हुई हैं। लेजर के बजाय प्लाज्मा या वॉटरजेट का चयन कब करें, इसे समझने से आप उन क्षमताओं के लिए अतिरिक्त भुगतान से बच सकते हैं जिनकी आपको आवश्यकता नहीं है—या उस उपकरण के साथ संघर्ष करने से जो आपकी आवश्यकताओं को पूरा नहीं कर सकता।

प्लाज्मा कटिंग के लाभ:

मोटी चालक धातुओं को आर्थिक रूप से संसाधित करने में प्लाज्मा कटिंग उत्कृष्ट प्रदर्शन करती है। उद्योग डेटा के अनुसार, प्लाज्मा कटर 38 मिमी तक की मोटाई वाली धातु प्लेटों को संभाल सकते हैं—जो अधिकांश लेजर प्रणालियों की 25 मिमी अधिकतम सीमा से काफी अधिक है। संरचनात्मक इस्पात निर्माण, भारी उपकरण निर्माण या जहाज निर्माण अनुप्रयोगों के लिए, प्लाज्मा व्यावहारिक विकल्प बना हुआ है।

प्लाज्मा कटिंग पर विचार करें जब:

- सामग्री की मोटाई नियमित रूप से 20 मिमी से अधिक हो

- किनारे की गुणवत्ता की आवश्यकताएँ मध्यम स्तर की हैं (पोस्ट-प्रोसेसिंग स्वीकार्य है)

- पूंजीगत बजट सीमित है—प्लाज्मा प्रणालियों की लागत समकक्ष लेजर उपकरणों की तुलना में काफी कम होती है

- सटीकता की तुलना में संचालन लागत अधिक महत्वपूर्ण है—प्लाज्मा की लागत लगभग 15 डॉलर/घंटा है, जबकि लेजर की 20 डॉलर/घंटा है

- पार्ट्स को वेल्ड किया जाएगा, जिससे किनारे की ग्राइंडिंग वैसे भी सामान्य कार्यप्रवाह का हिस्सा बन जाती है

जलधार कटिंग के लाभ:

वॉटरजेट तकनीक एकमात्र वास्तविक ठंडी कटिंग विधि होने के कारण एक अद्वितीय स्थान रखती है। उच्च दबाव वाले पानी को अपघर्षक कणों के साथ मिलाकर, वॉटरजेट गर्मी उत्पन्न किए बिना सामग्री को काटते हैं—इस प्रकार ऊष्मा-प्रभावित क्षेत्रों, तापीय विकृति और धातुकर्मीय परिवर्तनों को पूरी तरह से खत्म कर देते हैं।

मार्केट रिसर्च अनुमान है कि 2034 तक वॉटरजेट कटिंग उद्योग 2.39 बिलियन डॉलर से अधिक का हो जाएगा, जिसका कारण ऊष्मा-संवेदनशील सामग्री प्रसंस्करण की मांग है। जब आपको सामग्री के गुणों को पूरी तरह से संरक्षित रखने की आवश्यकता हो, तो वॉटरजेट वही प्रदान करता है जो ऊष्मीय विधियाँ नहीं दे सकतीं।

जलधारा काटने का चयन तब करें जब:

- ऊष्मा-प्रभावित क्षेत्र अस्वीकार्य हैं—एयरोस्पेस घटक, चिकित्सा उपकरण या ऊष्मा उपचारित सामग्री

- सामग्री की मोटाई 25 मिमी से अधिक है जबकि परिशुद्धता महत्वपूर्ण बनी हुई है

- गैर-धातु कटिंग की आवश्यकता होती है—पत्थर, कांच, कंपोजिट्स, रबर या खाद्य उत्पाद

- परावर्तक धातुओं से चिंता होती है—वॉटरजेट बैक-रिफ्लेक्शन के जोखिम के बिना तांबे और पीतल को संभालता है

- सामग्री के गुणों को अपरिवर्तित रहना चाहिए—कोई कठोरता नहीं, कोई तनाव नहीं, कोई रंग नहीं बदलना

यांत्रिक विधियाँ (शियरिंग और पंचिंग):

उचित अनुप्रयोगों के लिए पारंपरिक यांत्रिक कटिंग को नजरअंदाज न करें। सरल आकृतियों के उच्च-मात्रा उत्पादन के लिए शियरिंग और पंचिंग अभी भी सबसे तेज, सबसे आर्थिक विकल्प हैं। जब आप हजारों समान ब्रैकेट, ब्लैंक या सरल ज्यामिति का उत्पादन कर रहे हों, तो यांत्रिक विधियाँ अतुलनीय प्रति-भाग लागत प्रदान करती हैं।

यांत्रिक कटिंग तब उचित होती है जब:

- आकृतियाँ सरल हों—सीधी रेखाएँ, मानक छेद, मूल आयत

- उत्पादन मात्रा बहुत अधिक हो—हजारों भागों में टूलिंग लागत वितरित हो जाती है

- जटिलता की तुलना में गति अधिक महत्वपूर्ण हो—यांत्रिक प्रणाली किसी भी थर्मल विधि की तुलना में तेजी से चक्रित होती है

- सामग्री की मोटाई उपकरण सीमा के भीतर रहती है

अंतिम निष्कर्ष? लेज़र कटिंग पतले से मध्यम गेज के उच्च परिशुद्धता वाले कार्यों में प्रभुत्व दर्शाती है, जहाँ किनारों की गुणवत्ता और आकृति की जटिलता महत्वपूर्ण होती है। प्लाज्मा मध्यम परिशुद्धता पर्याप्त होने पर मोटी प्लेट को आर्थिक रूप से संभालता है। जलजेट संवेदनशील सामग्री के लिए तापीय चिंताओं को खत्म कर देता है। और यांत्रिक विधियाँ उच्च मात्रा वाले सरल आकारों के लिए अब भी उपयुक्त हैं। कई सफल निर्माण दुकानें अंततः कई प्रौद्योगिकियों में निवेश करती हैं—प्रत्येक उन अनुप्रयोगों के लिए जहाँ वह उत्कृष्ट है।

इन प्रौद्योगिकी समझौतों को समझने से आप अगले महत्वपूर्ण निर्णय के लिए तैयार हो जाते हैं: आपकी परियोजना की वास्तविक लागत क्या होगी, और लेज़र कटिंग की कीमत निर्धारण के पीछे कौन से कारक हैं?

धातु कटिंग परियोजनाओं के लिए लागत कारक और मूल्य निर्धारण रणनीतियाँ

यहाँ एक सवाल है जो कई इंजीनियरों और प्रोजेक्ट मैनेजर्स को उलझा देता है: "लेज़र कटिंग के लिए प्रति वर्ग फुट मूल्य क्या है?" उचित लगता है, है ना? लेकिन वास्तव में यह गलत शुरुआत है। आपके लेज़र कटिंग शुल्क को निर्धारित करने वाला सबसे महत्वपूर्ण कारक सामग्री का क्षेत्र नहीं है—बल्कि आपके विशिष्ट डिज़ाइन को काटने के लिए आवश्यक मशीन समय है। एक ही शीट से बने एक साधारण आयताकार भाग और एक जटिल सजावटी पैनल के मूल्य बहुत अलग-अलग हो सकते हैं।

कीमत निर्धारण की वास्तविक प्रक्रिया को समझने से आप अपने प्रोजेक्ट बजट पर नियंत्रण रख सकते हैं। फॉरच्यून लेज़र के व्यापक मूल्य निर्धारण दिशानिर्देश के अनुसार, अधिकांश प्रदाता लागत की गणना इस मूल सूत्र का उपयोग करके करते हैं:

अंतिम मूल्य = (सामग्री लागत + परिवर्तनशील लागत + निश्चित लागत) × (1 + लाभ मार्जिन)

आइए समझें कि प्रत्येक घटक आपके बजट के लिए क्या अर्थ रखता है—और आप प्रत्येक को कैसे प्रभावित कर सकते हैं।

लेज़र कटिंग लागत को निर्धारित करने वाली बातें समझना

पाँच प्रमुख कारक सीधे आपके लेज़र कट भागों के लिए आपको प्राप्त होने वाले उद्धरण को प्रभावित करते हैं। इन्हें जानने से आप डिज़ाइन सबमिट करने से पहले लागत का अनुमान लगा सकते हैं और बचत के अवसरों की पहचान कर सकते हैं।

सामग्री का प्रकार और मोटाई: इसका आपकी कीमत पर दो तरह से प्रभाव पड़ता है—कच्चे माल की लागत और काटने की कठिनाई। कोमाकट के शोध से पुष्टि होती है कि मोटे सामग्री को काटने के लिए अधिक ऊर्जा और धीमी कटिंग गति की आवश्यकता होती है। सामग्री की मोटाई दोगुनी करने से आपके कटिंग समय और लागत दोगुने से भी अधिक हो सकते हैं, क्योंकि साफ कट बनाने के लिए लेजर को बहुत धीमे चलना पड़ता है।

मशीन समय (सबसे बड़ा कारक): यह लेजर कटर की प्रति घंटे दर है, जिसे आपके कार्य को पूरा करने में लगे समय से गुणा किया जाता है। सामान्य मशीन दर $60 से $120 प्रति घंटे तक होती है, जो उपकरण की क्षमता पर निर्भर करती है। मशीन समय में शामिल है:

- कट की दूरी: लेजर द्वारा तय किया गया कुल रैखिक पथ—लंबे पथ का अर्थ है अधिक समय

- पियर्स की संख्या: जब भी लेजर एक नया कट शुरू करता है, उसे पहले सामग्री में छेद करना पड़ता है। 100 छोटे छेदों वाले डिज़ाइन की लागत एक बड़े कटआउट से अधिक होती है क्योंकि संचयी पियर्सिंग समय अधिक लगता है

- Opration प्रकार: कटिंग (सामग्री के माध्यम से) सबसे धीमी होती है; स्कोरिंग (आंशिक गहराई) तेज होती है; एंग्रेविंग अक्सर प्रति वर्ग इंच पर मूल्यांकन की जाती है

डिज़ाइन जटिलता: तंग वक्रों और तीखे कोनों के साथ जटिल डिज़ाइन मशीन को धीमा करने के लिए मजबूर करते हैं, जिससे कुल कटौती का समय बढ़ जाता है। ए-लेज़र की तकनीकी प्रलेखन के अनुसार, जटिल विशेषताओं वाली उसी 300 मिमी जटिल ज्यामिति की तुलना में 300 मिमी कुल रैखिक दूरी वाली एक साधारण वाशर तेज़ी से कट जाती है—विस्तृत कार्य पर लेज़र की गति धीमी रहनी चाहिए।

सहनशीलता और निरीक्षण आवश्यकताएँ: कार्यात्मक रूप से आवश्यकता से अधिक कसे हुए सहन को निर्दिष्ट करना अतिरिक्त खर्च का एक सामान्य स्रोत है। ±0.127 मिमी की तुलना में ±0.025 मिमी को धारण करने के लिए धीमी, अधिक नियंत्रित कटिंग गति की आवश्यकता होती है। AQL निरीक्षण या 100% भाग सत्यापन मानक प्रथम और अंतिम भाग निरीक्षण की तुलना में महत्वपूर्ण श्रम लागत जोड़ते हैं।

द्वितीयक कार्य: प्रारंभिक कट से परे की सेवाएं—मोड़ना, थ्रेड्स टैप करना, हार्डवेयर स्थापित करना, पाउडर कोटिंग, या पैसिवेशन—अलग से मूल्य निर्धारित की जाती हैं। इन परिष्करण विधियों से आपकी परियोजना की लागत और अग्रणी समय दोनों में वृद्धि होती है।

उन छिपी लागतों को मत भूलें जो कई खरीदारों को अचानक पकड़ लेती हैं:

- मातेरियल सर्टिफिकेशन: एयरोस्पेस या मेडिकल एप्लीकेशन के लिए ट्रेसएबल मिल प्रमाणन

- विशेष निरीक्षण आवश्यकताएं: सीएमएम माप रिपोर्ट या आकार संबंधी दस्तावेज़

- कस्टम पैकेजिंग: गेल-पैक, कस्टम ट्रे, या मानक बॉक्सिंग से आगे की विशिष्ट कंटेनर आवश्यकताएं

- जल्दबाज़ी ऑर्डर के प्रीमियम: त्वरित निष्पादन आमतौर पर मानक मूल्य में 25-50% की वृद्धि करता है

लागत प्रभावी उत्पादन के लिए अपने डिज़ाइन को अनुकूलित करना

यहां अच्छी खबर यह है: डिज़ाइनर या इंजीनियर के रूप में, आपके पास अंतिम मूल्य पर महत्वपूर्ण नियंत्रण है। ये रणनीतियां आपको कार्यक्षमता के बलिदान के बिना लागत कम करने में मदद करती हैं—उस चीज़ पर अधिक बजट खर्च करने के लिए जो वास्तव में मायने रखती है।

- अपनी ज्यामिति को सरल बनाएं: जहां संभव हो, जटिल वक्रों को कम करें और कई छोटे छेदों को बड़े स्लॉट में संयोजित करें। इससे कटिंग दूरी और समय लेने वाले पियर्स ऑपरेशन दोनों को कम किया जा सकता है।

- संभव के रूप में सबसे पतली सामग्री का उपयोग करें: यह लागत कम करने की सबसे प्रभावी रणनीति है। मोटी सामग्री मशीन समय को घातांकित रूप से बढ़ा देती है—हमेशा यह सुनिश्चित करें कि क्या पतली गेज आपकी संरचनात्मक आवश्यकताओं को पूरा कर सकती है।

- अपनी डिज़ाइन फ़ाइलों को साफ़ करें: जमा करने से पहले डुप्लिकेट लाइनों, छिपी वस्तुओं और निर्माण नोट्स को हटा दें। स्वचालित उद्धरण प्रणाली हर चीज़ को काटने का प्रयास करेगी—डबल लाइनें उस विशेषता के लिए आपकी लागत को सचमुच दोगुना कर देती हैं।

- सामग्री की मोटाई को मानक बनाएं: सामान्य स्टॉक आकारों का उपयोग करने से विशेष आदेश शुल्क समाप्त हो जाते हैं और लीड समय कम हो जाता है। पूछें कि आपका आपूर्तिकर्ता कौन-सी सामग्री सूची में रखता है।

- कुशल नेस्टिंग के लिए डिज़ाइन करें: जो भाग न्यूनतम अंतर के साथ एक साथ नेस्ट होते हैं, वे सामग्री की बर्बादी को कम करते हैं। मानक शीट आकारों पर अधिक कुशलता से फिट होने के लिए भागों को घुमाने या प्रतिबिंबित करने पर विचार करें।

- समान पुर्जों को एक साथ बैच में रखें: सेटअप लागत को अधिक इकाइयों में वितरित करने के लिए आदेशों को एकीकृत करें। कस्टम लेज़र कटिंग परियोजनाओं को आयतन से बहुत अधिक लाभ मिलता है—उच्च मात्रा वाले आदेशों के लिए छूट 70% तक पहुँच सकती है।

पैमाने की अर्थव्यवस्था को विशेष ध्यान देने की आवश्यकता होती है। प्रत्येक कार्य में निश्चित सेटअप लागत आती है—सामग्री लोड करना, मशीन कैलिब्रेट करना, फ़ाइलें तैयार करना। जब आप 10 भाग ऑर्डर करते हैं, तो वे लागत पूरी तरह से 10 इकाइयों पर लागू होती है। 1,000 भाग ऑर्डर करने पर, उसी सेटअप लागत को 1,000 इकाइयों में विभाजित किया जाता है, जिससे प्रति भाग मूल्य में भारी कमी आती है। उद्योग विश्लेषण दिखाता है कि बड़े, कम बारम्बारता वाले ऑर्डर में आवश्यकताओं को एकीकृत करने से लगातार सर्वोत्तम मूल्य प्राप्त होता है।

यदि आप आंतरिक क्षमता पर विचार कर रहे हैं, तो आप यह सोच रहे होंगे कि लेजर कटिंग मशीन की कीमत कितनी हो सकती है? प्रारंभिक स्तर की फाइबर लेजर कटिंग मशीन की कीमत बुनियादी प्रणालियों के लिए लगभग 20,000 अमेरिकी डॉलर से शुरू होती है, जबकि उत्पादन-ग्रेड उपकरण की कीमत 100,000 से 500,000 अमेरिकी डॉलर तक या उससे अधिक होती है। अधिकांश ऑपरेशन के लिए, प्रश्न केवल इतना नहीं है कि "लेजर कटिंग मशीन कितनी है", बल्कि यह है कि क्या आपकी मात्रा स्थापित उपकरण और विशेषज्ञता वाले विशेषज्ञों के लिए आउटसोर्सिंग के विपरीत पूंजी निवेश को उचित ठहराती है।

मूल्य निर्धारण के मूल सिद्धांतों को समाप्त करने के बाद, कटिंग शुरू करने से पहले एक और महत्वपूर्ण बात पर विचार करना होगा: सुरक्षा। उचित प्रोटोकॉल ऑपरेटरों और उपकरणों दोनों की रक्षा करते हैं—आइए देखें कि जिम्मेदार संचालन के लिए क्या आवश्यकताएँ हैं।

धातु कटिंग संचालन के लिए सुरक्षा प्रोटोकॉल और सर्वोत्तम प्रथाएँ

यहाँ एक ऐसी बात है जिसे अधिकांश उपकरण ब्रोशर नजरअंदाज कर देते हैं: लेजर धातु कटिंग में वास्तविक खतरे शामिल होते हैं जिनके प्रति सम्मान दिखाने की आवश्यकता होती है। हम उन कक्षा 4 लेजर प्रणालियों की बात कर रहे हैं जो तुरंत आँखों या त्वचा को नुकसान पहुँचा सकती हैं, जहरीली भारी धातुओं वाले धातु धुएँ, और इतने अधिक तापमान जो सामग्री को आग पकड़ा सकते हैं। इन जोखिमों को समझना—और उचित नियंत्रण लागू करना—आपके ऑपरेटरों, आपके उपकरणों और आपके व्यवसाय की रक्षा करता है।

के अनुसार ANSI Z136.1 मानक —औद्योगिक लेजर सुरक्षा कार्यक्रमों के लिए आधारभूत दस्तावेज़—उच्च-शक्ति लेजर धातु कटिंग मशीनों वाली सुविधाओं को किरण संबंधी खतरों (आंख और त्वचा की चोट) और गैर-किरण संबंधी खतरों (बिजली का झटका, आग, और वायु प्रदूषकों) दोनों से निपटना चाहिए। आइए जानें कि जिम्मेदार संचालन के लिए वास्तव में क्या आवश्यकताएं हैं।

ऑपरेटरों को लेजर खतरों और धातु के धुएं से सुरक्षा

अधिकांश औद्योगिक लेजर कटिंग प्रणालियों को सामान्य संचालन के दौरान कक्षा 1 के रूप में वर्गीकृत किया जाता है—लेजर पूरी तरह से घिरा होता है, और इंटरलॉक वाले दरवाजे उजागर होने से रोकते हैं। हालांकि, इन प्रणालियों के भीतर कक्षा 3B या कक्षा 4 के लेजर होते हैं जो गंभीर नुकसान पहुंचा सकते हैं। जब रखरखाव या समस्या निवारण के दौरान आवरण खोले जाते हैं, तो ऑपरेटरों को सीधे जोखिम का सामना करना पड़ता है।

व्यक्तिगत सुरक्षा आवश्यकताएं:

- लेजर-मंजूर चश्मा: जब भी आवरण इंटरलॉक को बायपास किया जाता है, तो आवश्यक होता है। चश्मे को विशिष्ट तरंग दैर्ध्य के लिए मंजूरी प्राप्त होनी चाहिए—फाइबर लेजर के लिए 1.06 माइक्रोमीटर, CO2 प्रणालियों के लिए 10.6 माइक्रोमीटर। सामान्य सुरक्षा चश्मा कोई सुरक्षा प्रदान नहीं करता है।

- सुरक्षा कपड़े: मरम्मत की प्रक्रिया के दौरान त्वचा के संपर्क को रोकने के लिए लंबी बाजू और उपयुक्त कार्य पोशाक की आवश्यकता होती है। हाल ही में कटे हुए सामग्री या गर्म सतहों को संभालते समय ऊष्मा-प्रतिरोधी दस्ताने अनिवार्य हैं।

- घर्षण-प्रतिरोधी दस्ताने: कटिंग बिस्तर से धारदार किनारों वाले भागों या टूटे-फूटे कचरे को हटाते समय यह आवश्यक है।

- श्वसन सुरक्षा: जब वेंटिलेशन प्रणाली धुएँ के संपर्क को पर्याप्त रूप से नियंत्रित नहीं कर सकती—विशेष रूप से कटिंग एनक्लोजर के अंदर मरम्मत के दौरान—तो इसकी आवश्यकता होती है।

प्रत्यक्ष लेजर खतरों के अलावा, औद्योगिक लेजर कटिंग के दौरान उत्पन्न धुआँ गंभीर स्वास्थ्य जोखिम पैदा करता है। कैमफिल एपीसी के शोध से पुष्टि होती है कि लेजर और प्लाज्मा कटिंग में लेड, निकल, क्रोमियम और पारा जैसे खतरनाक तत्व युक्त धातु धुएँ उत्पन्न होते हैं। ये सूक्ष्म कण हवा में तैरते रहते हैं और अनजाने में सांस के माध्यम से शरीर में प्रवेश कर सकते हैं, जिससे श्वसन संबंधी समस्याएं और दीर्घकालिक स्वास्थ्य संबंधी परिणाम हो सकते हैं।

सामग्री-विशिष्ट खतरों को विशेष ध्यान देने की आवश्यकता होती है:

- जस्ता लेपित इस्पात: कटिंग के दौरान जस्ती सामग्री जस्ता ऑक्साइड के धुएँ छोड़ती हैं—"धातु धुआँ बुखार" का कारण। उचित निष्कर्षण अनिवार्य है।

- रसोई बदला: इसमें क्रोमियम होता है जो वाष्पीकरण के दौरान षट्सहस्राब्दीय क्रोमियम यौगिक बनाता है—एक ज्ञात उत्प्रेरक जिसके लिए कठोर उजागर नियंत्रण की आवश्यकता होती है।

- पीतल: जस्ता सामग्री उन्हीं धुएँ के खतरों को उत्पन्न करता है जो जस्ती इस्पात में होते हैं।

- परावर्तक धातु: एल्युमीनियम और तांबा पीछे की ओर परावर्तन के जोखिम प्रस्तुत करते हैं जो ऑप्टिकल घटकों को नुकसान पहुंचा सकते हैं—और यदि सुरक्षा प्रणाली क्षतिग्रस्त हो तो ऑपरेटरों को अनियमित किरण ऊर्जा के संपर्क में आने के लिए उजागर कर सकते हैं।

सुरक्षित लेजर कटिंग संचालन के लिए सुविधा आवश्यकताएं

इस्पात लेजर कटिंग मशीन का सुरक्षित संचालन केवल व्यक्तिगत सुरक्षा उपकरण से अधिक की आवश्यकता रखता है—आपकी सुविधा स्वयं उचित इंजीनियरिंग नियंत्रणों को शामिल करनी चाहिए। कार्नेगी मेलन विश्वविद्यालय के लेज़र कटर सुरक्षा दिशानिर्देश यह निर्दिष्ट करता है कि उपकरण केवल अच्छी तरह से वेंटिलेटेड क्षेत्रों में ही संचालित हो सकते हैं जिनमें प्रति घंटे कम से कम 15 वायु परिवर्तन हों।

पर्यावरण नियंत्रण आवश्यकताएं:

- समर्पित धुआँ निष्कर्षण: मानक एचवीएसी प्रणालियाँ धातु के धुएँ को उचित ढंग से नियंत्रित नहीं कर सकतीं। कार्य क्षेत्र में कणों द्वारा संदूषण होने से पहले उन्हें जमा करने के लिए उच्च-दक्षता वाले कारतूस फ़िल्ट्रेशन के साथ विशेष रूप से डिज़ाइन किए गए धूल और धुआँ संग्रहक आवश्यक हैं।

- अग्निरोधक प्रणाली: लेज़र कटर केवल उन क्षेत्रों में स्थापित किए जा सकते हैं जहाँ पर्याप्त अग्निरोधक व्यवस्था हो। उपकरण के निकट CO2 या शुष्क पाउडर अग्निशामक उपलब्ध होने चाहिए—त्वरित पहुँच के लिए सिलेंडर का वजन 5 पाउंड से अधिक नहीं होना चाहिए।

- उचित वेंटिलेशन इंटरलॉक: लेज़र संचालन शुरू होने से पहले वेंटिलेशन नियंत्रण सक्रिय होने चाहिए। कई सुविधाएँ निष्कासन प्रणाली को लेज़र सक्षम सर्किट के साथ इंटरलॉक करती हैं ताकि पर्याप्त वायु प्रवाह के बिना संचालन रोका जा सके।

- स्वच्छ कार्य क्षेत्र: कटिंग उपकरण के पास धूल और मलबे का जमाव आग के खतरे को जन्म देता है। कटिंग ग्रिड और आसपास के क्षेत्रों की नियमित सफाई अनिवार्य है।

संचालन प्रक्रिया आवश्यकताएँ:

- कार्य से पहले सुरक्षा जाँच: प्रत्येक कटिंग सत्र से पहले, ऑपरेटरों को उपकरण की स्थिति की जांच करनी चाहिए, आसन्न क्षेत्रों से ज्वलनशील पदार्थों को हटा देना चाहिए, अग्निशामक यंत्र की उपलब्धता की पुष्टि करनी चाहिए और यह सुनिश्चित करना चाहिए कि वेंटिलेशन कार्यात्मक है।

- निरंतर उपस्थिति: लेजर कटर का संचालन कभी भी बिना निगरानी के नहीं छोड़ा जाना चाहिए। उच्च तापमान और ज्वलनशील अवशेष के संयोजन से आग लगने की वास्तविक संभावना उत्पन्न होती है, जिसके लिए त्वरित प्रतिक्रिया की क्षमता की आवश्यकता होती है।

- आपातकालीन रोक प्रक्रियाएं: ऑपरेटरों को यह ज्ञात होना चाहिए कि आग लगने या यांत्रिक समस्याओं के सामने आने पर वे तुरंत संचालन को कैसे रोक सकते हैं। कभी भी सुरक्षा इंटरलॉक को ओवरराइड न करें।

- सामग्री जाँच: कटिंग से पहले, यह सत्यापित करें कि सामग्री लेजर प्रसंस्करण के लिए उपयुक्त हैं। कुछ कोटिंग, चिपकने वाले पदार्थ या सम्मिश्र सामग्री के वाष्पीकरण पर अत्यंत विषैली धुआं निकलती है।

प्रशिक्षण और प्रमाणन:

प्रिसिजन लेजर कटिंग सेवाओं के लिए उचित रूप से प्रशिक्षित ऑपरेटरों की आवश्यकता होती है। प्रशिक्षण की आवश्यकताओं में सामान्य लेजर सुरक्षा सिद्धांत, उपकरण-विशिष्ट संचालन प्रक्रियाएँ, आग रोकथाम और प्रतिक्रिया, तथा आपातकालीन प्रोटोकॉल शामिल हैं। प्रशिक्षण पूर्ण होने की प्रलेखन सभी कर्मचारियों के लिए बनाए रखा जाना चाहिए।

रखरखाव गतिविधियाँ अतिरिक्त जोखिम प्रस्तुत करती हैं। लेंस सफाई और नोजल प्रतिस्थापन ऑपरेटरों को अवशिष्ट बीम ऊर्जा, दूषित ऑप्टिकल घटकों और उच्च-वोल्टेज विद्युत प्रणालियों के संपर्क में लाते हैं। केवल प्रशिक्षित कर्मचारी ही इन कार्यों को लॉकआउट/टैगआउट प्रक्रियाओं का पालन करते हुए तथा उपयुक्त व्यक्तिगत सुरक्षा उपकरण (PPE) का उपयोग करते हुए करने चाहिए।

अंतिम बात यह है कि सुरक्षा लेज़र कटिंग सटीकता के लिए एक अतिरिक्त विकल्प नहीं है—यह स्थायी संचालन के लिए मौलिक है। वे सुविधाएँ जो उचित नियंत्रणों को प्राथमिकता देती हैं, अपने कर्मचारियों की सुरक्षा करती हैं, महंगी घटनाओं से बचती हैं और वह उत्पादन गुणवत्ता बनाए रखती हैं जिसकी उनके ग्राहक अपेक्षा करते हैं। सुरक्षा प्रोटोकॉल स्थापित होने के बाद, आप अंतिम निर्णय लेने के लिए तैयार हैं: क्या आप उपकरण में निवेश करें या पेशेवर सेवाओं के साथ साझेदारी करें?

उपकरण निवेश और पेशेवर सेवाओं के बीच चयन

आपने तकनीक पर महारत हासिल कर ली है, सामग्री को समझ लिया है, और लागत को अनुकूलित करने का तरीका जानते हैं—अब हर बढ़ते संचालन के सामने एक महत्वपूर्ण सवाल आता है: क्या आप अपने स्वयं के धातु लेज़र कटर में निवेश करें, या उन धातु लेज़र कटिंग सेवाओं के साथ साझेदारी करें जिनके पास पहले से उपकरण और विशेषज्ञता है? यह निर्णय आपके पूंजी आवंटन, संचालन लचीलेपन और प्रतिस्पर्धी स्थिति को आने वाले वर्षों तक आकार देगा।

इसका कोई सार्वभौमिक उत्तर नहीं है। GF लेज़र के उद्योग विश्लेषण के अनुसार सबसे अच्छा तरीका आपकी विशिष्ट मात्रा, बजट, सामग्री आवश्यकताओं और दीर्घकालिक व्यापार रणनीति पर निर्भर करता है। कई सफल संचालन वास्तव में आउटसोर्सिंग के साथ शुरू होते हैं, फिर मांग बढ़ने के साथ क्षमताओं को आंतरिक रूप से लाते हैं—जबकि अन्य अनिश्चित काल तक संकर मॉडल बनाए रखते हैं, अतिरिक्त या विशेष कार्यों के लिए बाहरी साझेदारों का उपयोग करते हुए।

आपके संचालन के लिए खरीदें बनाम आउटसोर्स निर्णय ढांचा

धातु में लेजर कटिंग मशीन का स्वामित्व कब वित्तीय रूप से उचित होता है? और कब "मेरे पास लेजर कटिंग सेवाएं" खोजने से बेहतर मूल्य मिलता है? आइए प्रत्येक दिशा में पैमाने को प्रभावित करने वाले कारकों पर विचार करें।

आंतरिक उपकरण निवेश के पक्ष में कारक

- उच्च मात्रा, स्थिर मांग: यदि आप दिन-प्रतिदिन एक ही या समान भागों को चला रहे हैं, तो प्रति-भाग बचत तेजी से जमा होती है। उच्च-आवृत्ति कटिंग पूंजीगत निवेश को उचित ठहराती है।

- गोपनीयता की आवश्यकता वाले विशिष्ट डिज़ाइन: जब बौद्धिक संपदा सुरक्षा महत्वपूर्ण होती है, तो संवेदनशील डिज़ाइन को आंतरिक स्तर पर रखने से तीसरे पक्ष के संपर्क के जोखिम समाप्त हो जाते हैं।

- त्वरित पुनरावृत्ति की आवश्यकता: उत्पाद विकास टीमों को उसी दिन प्रोटोटाइप बनाने का लाभ मिलता है। स्थान पर उपकरण होने से बाहरी उद्धरण और शिपिंग की प्रतीक्षा किए बिना त्वरित डिज़ाइन-परीक्षण-संशोधन चक्र संभव हो जाते हैं।

- उत्पादन नियंत्रण आवश्यकताएँ: उपकरण के स्वामित्व से आपको अनुसूची, गुणवत्ता मानकों और प्राथमिकता परिवर्तनों पर पूर्ण नियंत्रण प्राप्त होता है—मशीन समय के लिए अन्य ग्राहकों के साथ प्रतिस्पर्धा की आवश्यकता नहीं होती।

- दीर्घकालिक लागत कमी: उच्च प्रारंभिक निवेश के बावजूद (ट्रम्पफ जैसे निर्माताओं के उत्पादन-ग्रेड फाइबर लेजर $600,000 से अधिक के होते हैं), निरंतर उच्च मात्रा वाले संचालन अक्सर समय के साथ प्रति भाग लागत में कमी प्राप्त करते हैं।

पेशेवर सेवाओं को आउटसोर्सिंग के पक्ष में कारक

- परिवर्तनशील या अप्रत्याशित मांग: जब आपकी कटिंग आवश्यकताएँ महत्वपूर्ण रूप से उतार-चढ़ाव करती हैं, तो आउटसोर्सिंग आपको धीमी अवधि के दौरान निष्क्रिय उपकरण रखे बिना ऊपर या नीचे की ओर मापदंड बदलने की अनुमति देती है।

- विविध सामग्री आवश्यकताएँ: अनुकूलित धातु लेजर कटिंग प्रदाता विभिन्न सामग्रियों के लिए अनुकूलित विभिन्न लेजर प्रणालियों को बनाए रखते हैं। एक आपूर्तिकर्ता के माध्यम से फाइबर लेजर, CO2 प्रणालियों और विभिन्न शक्ति स्तरों तक पहुंचना कई मशीनों में निवेश करने से बेहतर है।

- पूंजी सीमाएं: छह अंकों की उपकरण खरीदारी को समाप्त करने से अन्य व्यावसायिक प्राथमिकताओं के लिए नकदी सुरक्षित रहती है। कोई मशीन भुगतान नहीं, कोई मूल्यह्रास अनुसूची नहीं।

- विशेषज्ञता और उन्नत तकनीक तक पहुंच: पेशेवर सेवाएं नवीनतम उपकरणों में निवेश करती हैं और अनुभवी ऑपरेटरों को रोजगार देती हैं। आप सीखने की प्रक्रिया या प्रशिक्षण के अतिरिक्त खर्च के बिना उनकी क्षमताओं से लाभान्वित होते हैं।

- संचालन की जटिलता में कमी: मशीन रखरखाव, उपभोग्य सामग्री का भंडार, ऑपरेटर प्रशिक्षण और सुरक्षा अनुपालन से बचने से आपका संचालन सरल हो जाता है। जटिलता को विशेषज्ञों को संभालने दें।

- विशिष्ट सहायक गैस आवश्यकताएं: स्टेनलेस स्टील या एल्युमीनियम की उच्च-मात्रा में कटिंग के लिए उल्लेखनीय नाइट्रोजन की आवश्यकता होती है—जिसके लिए लेजर से परे बुनियादी ढांचे की लागत बढ़ाने वाली निश्चित टैंक स्थापना की आवश्यकता होती है।

क्या आप कभी-कभार के प्रोजेक्ट्स के लिए "मेरे पास लेज़र कटर" के बारे में सोच रहे हैं? अधिकांश महानगरीय क्षेत्रों में कई सेवा प्रदाता मौजूद हैं जो त्वरित निष्पादन की पेशकश करते हैं। विशेष या उच्च-सटीकता वाले कार्यों के लिए, भौगोलिक रूप से अपनी खोज को सीमित न करें—अक्सर प्रदाताओं की क्षमताओं में अंतर के मुकाबले शिपिंग लागत बहुत कम होती है।

मांग को बढ़ावा देते हुए ऑटोमोटिव और औद्योगिक अनुप्रयोग

यह समझना कि विभिन्न उद्योग लेज़र कटिंग का उपयोग कैसे करते हैं, इस बात को स्पष्ट करने में मदद करता है कि आपकी स्थिति के लिए कौन सी विधि उपयुक्त है। इन अनुप्रयोगों में विशाल संरचनात्मक घटकों से लेकर नाज़ुक सटीकता वाले असेंबली तक शामिल हैं—प्रत्येक की अलग-अलग आवश्यकताएं होती हैं जो खरीदने और बाहरी स्रोत में से कौन सा विकल्प चुनें, इस गणना को प्रभावित करती हैं।

ऑटोमोटिव चेसिस और सस्पेंशन घटक:

ऑटोमोटिव क्षेत्र प्रिसिजन लेजर कटिंग के सबसे बड़े उपभोक्ताओं में से एक है। चेसिस ब्रैकेट, सस्पेंशन माउंट और संरचनात्मक मजबूती के लिए हजारों समान भागों में कसे टॉलरेंस और निरंतर गुणवत्ता की आवश्यकता होती है। इन अनुप्रयोगों में आमतौर पर उन पेशेवर निर्माताओं को प्राथमिकता दी जाती है जो लेजर कटिंग को स्टैम्पिंग और फॉर्मिंग जैसी पूरक प्रक्रियाओं के साथ जोड़ते हैं।

IATF 16949-प्रमाणित गुणवत्ता मानकों की आवश्यकता वाले ऑटोमोटिव अनुप्रयोगों के लिए, आंतरिक क्षमता विकसित करने की तुलना में स्थापित निर्माताओं के साथ साझेदारी करना अधिक उचित होता है। कंपनियां जैसे शाओयी (निंगबो) मेटल टेक्नोलॉजी दिखाती हैं कि कैसे पेशेवर फैब्रिकेशन भागीदार लेजर कटिंग को धातु स्टैम्पिंग और प्रिसिजन असेंबली के साथ एकीकृत करते हैं—5-दिवसीय त्वरित प्रोटोटाइपिंग से लेकर स्वचालित बड़े पैमाने के उत्पादन तक पूर्ण घटक समाधान प्रदान करते हैं। यह व्यापक दृष्टिकोण DFM समर्थन और त्वरित उद्धरण प्रसंस्करण की सुविधा प्रदान करता है जिसे केवल आंतरिक उपकरणों के साथ पुन: उत्पन्न करना कठिन होगा।

एयरोस्पेस संरचनात्मक भाग:

एयरोस्पेस घटकों को असाधारण सटीकता और सामग्री के ट्रेसिबिलिटी की आवश्यकता होती है। उद्योग की कठोर प्रमाणन आवश्यकताएं—AS9100, NADCAP, और सामग्री-विशिष्ट योग्यताएं—अक्सर आंतरिक प्रमानीकरण के प्रयास की तुलना में विशेष आपूर्तिकर्ताओं को आउटसोर्स करना अधिक व्यावहारिक बना देती हैं। इन भागों में आमतौर पर टाइटेनियम जैसे विदेशी मिश्र धातु और विशेष एल्यूमीनियम ग्रेड शामिल होते हैं, जिन्हें गहन सामग्री विशेषज्ञता वाले प्रदाताओं से लाभ मिलता है।

वास्तुकला पैनल और सजावटी तत्व:

वास्तुकला अनुप्रयोग लेज़र कटिंग की कलात्मक क्षमताओं को प्रदर्शित करते हैं। जटिल फैसेड पैनल, सजावटी स्क्रीन और कस्टम साइनेज सौंदर्य आवश्यकताओं को संरचनात्मक प्रदर्शन के साथ जोड़ते हैं। इन परियोजनाओं में अक्सर एकल-प्रकार या सीमित श्रृंखला डिज़ाइन शामिल होते हैं जो आउटसोर्सिंग को प्राथमिकता देते हैं—अवधि के बीच सजावटी कार्य के लिए उपकरण निवेश के लिए सेटअप लागत और सीखने की लागत उचित नहीं है।

परिशुद्धता यंत्र आवास:

चिकित्सा उपकरणों, वैज्ञानिक उपकरणों और इलेक्ट्रॉनिक एन्क्लोज़र के लिए लेज़र कटिंग द्वारा प्राप्त की जा सकने वाली सबसे कड़ी सहनशीलता की आवश्यकता होती है। इन अनुप्रयोगों में अक्सर माध्यमिक संचालन—आकृति निर्माण, हार्डवेयर सम्मिलन, सतह परिष्करण—की आवश्यकता होती है, जिसे एकीकृत क्षमताओं वाले पूर्ण सेवा निर्माण भागीदारों से लाभ मिलता है।

संकर दृष्टिकोण गंभीरता से विचार करने योग्य है। कई सफल संचालनों के पास मुख्य, उच्च मात्रा वाले कार्यों के लिए उपकरण होते हैं, जबकि अतिरिक्त क्षमता, विशिष्ट सामग्री या अपनी आंतरिक प्रणालियों से परे की क्षमताओं के लिए बाह्य प्रदाताओं के साथ संबंध बनाए रखते हैं। यह मॉडल स्वामित्व के लागत लाभों को आउटसोर्सिंग की लचीलापन के साथ जोड़ता है—मांग में उतार-चढ़ाव के अनुसार ढलने के लिए काम वापस न करना या अतिरिक्त क्षमता रखना।

जिस भी मार्ग का आप चयन करें, याद रखें कि लेजर कटिंग का निर्णय स्थायी नहीं है। अपनी वर्तमान स्थिति के अनुसार शुरुआत करें, और फिर अपने व्यवसाय के बढ़ने के साथ विकसित होते रहें। वे निर्माता जो सफल होते हैं, वे उनके दृष्टिकोण का नियमित रूप से पुनर्मूल्यांकन करते हैं—इस बात को सुनिश्चित करते हुए कि उनकी निर्माण रणनीति बदलती बाजार की मांगों और तकनीकी प्रगति के साथ कदम से कदम मिलाकर चले।

धातु शीट की लेजर कटिंग के बारे में अक्सर पूछे जाने वाले प्रश्न

1. क्या आप लेजर कटर के साथ शीट धातु को काट सकते हैं?

हाँ, लेजर कटर इस्पात, एल्यूमीनियम, टाइटेनियम, पीतल और तांबे सहित विभिन्न धातुओं को अत्यधिक सटीकता के साथ संसाधित करते हैं। आधुनिक फाइबर लेजर पतली सामग्री पर ±0.1 मिमी तक की सहनशीलता प्राप्त करते हैं, जिससे वे ऑटोमोटिव, एयरोस्पेस और वास्तुकला अनुप्रयोगों के लिए आदर्श बन जाते हैं। एल्यूमीनियम और तांबे जैसी परावर्तक धातुओं के लिए, फाइबर लेजर आवश्यक हैं क्योंकि वे इन सामग्रियों को CO2 प्रणालियों को नुकसान पहुंचाने वाले पृष्ठ-प्रतिबिंब के जोखिम के बिना संभालते हैं।

2. धातु लेजर कटिंग की लागत कितनी होती है?

लेजर कटिंग स्टील आमतौर पर मशीन समय के प्रति घंटे 13-20 डॉलर की लागत करता है। हालाँकि, आपकी वास्तविक कीमत सामग्री के प्रकार और मोटाई, कट की जटिलता और कुल दूरी, मात्रा (बड़े ऑर्डर में वितरित सेटअप लागत), और किनारे की गुणवत्ता आवश्यकताओं पर निर्भर करती है। एक ही शीट से एक सरल भाग की लागत एक जटिल डिज़ाइन की तुलना में काफी कम होती है। उच्च मात्रा वाले ऑर्डर के लिए मात्रा छूट 70% तक पहुँच सकती है, और अपने डिज़ाइन को सरल ज्यामिति और पतली सामग्री का उपयोग करके अनुकूलित करने से लागत प्रभावी ढंग से कम हो जाती है।

3. लेजर कटर पर कौन सी सामग्री को काटा नहीं जा सकता?

मानक लेजर कटर सुरक्षित रूप से पीवीसी, लेक्सन, पॉलीकार्बोनेट और कुछ स्टाइरीन सामग्री को विषैली धुएं के उत्सर्जन के कारण प्रसंस्कृत नहीं कर सकते हैं। धातुओं के लिए, सीओ2 लेजर एल्यूमीनियम, तांबा और पीतल जैसी अत्यधिक परावर्तक सामग्री के साथ संघर्ष करते हैं—इनके लिए फाइबर लेजर तकनीक की आवश्यकता होती है। इसके अतिरिक्त, कुछ लेपित धातुओं और सम्मिश्रणों को वाष्पित करने पर खतरनाक धुआं निकलता है, जिसके कारण कटिंग से पहले सामग्री की पुष्टि करने और उचित वेंटिलेशन प्रणाली की आवश्यकता होती है।

4. धातु कटिंग के लिए फाइबर लेजर और CO2 लेजर में क्या अंतर है?

फाइबर लेजर 1.064 माइक्रोमीटर तरंग दैर्ध्य पर 35% ऊर्जा दक्षता के साथ काम करते हैं, परावर्तक धातुओं को काटने में उत्कृष्ट हैं, और अधिकतम 100,000 घंटे के आयु वाले न्यूनतम रखरखाव की आवश्यकता होती है। CO2 लेजर 10.6 माइक्रोमीटर तरंग दैर्ध्य का उपयोग करते हैं जिनकी दक्षता 10-20% होती है और वे परावर्तक धातुओं को सुरक्षित रूप से नहीं काट सकते। समकक्ष कार्यों के लिए फाइबर लेजर CO2 प्रणालियों की तुलना में लगभग एक तिहाई बिजली की खपत करते हैं और पतली सामग्री को 3 गुना तेज़ी से काटते हैं, जिससे वे समर्पित धातु निर्माण के लिए पसंदीदा विकल्प बन जाते हैं।

5. क्या मुझे लेजर कटिंग मशीन खरीदनी चाहिए या पेशेवर सेवाओं को आउटसोर्स करना चाहिए?

उच्च मात्रा वाली स्थिर मांग, प्रतिबंधित डिज़ाइन जिनमें गोपनीयता की आवश्यकता हो, और त्वरित प्रोटोटाइपिंग की आवश्यकताओं के लिए आंतरिक उपकरण चुनें। जब मांग में उतार-चढ़ाव हो, आपको विविध सामग्री क्षमताओं की आवश्यकता हो या पूंजी संरक्षण महत्वपूर्ण हो, तो आउटसोर्सिंग करें। कई सफल संचालन हाइब्रिड मॉडल का उपयोग करते हैं—मुख्य कार्यों के लिए उपकरणों का स्वामित्व रखते हुए भी एकीकृत स्टैम्पिंग और फॉर्मिंग ऑपरेशन की आवश्यकता वाले विशिष्ट ऑटोमोटिव घटकों के लिए IATF 16949-प्रमाणित निर्माताओं जैसे शाओयी के साथ साझेदारी करते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —