पूर्ण-सेवा फोर्जिंग और मशीनिंग: एकल-स्रोत समाधान

संक्षिप्त में

पूर्ण-सेवा धातु आकृतिमान और मशीनिंग एक एकीकृत विनिर्माण समाधान है जो दो महत्वपूर्ण प्रक्रियाओं को जोड़ता है। सबसे पहले, धातु आकृतिमान संपीड़न बल का उपयोग करके धातु को आकार देता है जिससे अत्यधिक मजबूत और टिकाऊ कच्चे भाग बनते हैं। दूसरा, सटीक मशीनिंग धातु आकृतिमान भाग को सटीक आयामी विनिर्देशों और कसे हुए सहिष्णुता के अनुरूप काटती है। इस एकल-स्रोत दृष्टिकोण से आपूर्ति श्रृंखला सुगम होती है, गुणवत्ता नियंत्रण में सुधार होता है, और असेंबली के लिए तैयार उच्च-प्रदर्शन घटक प्राप्त होते हैं।

एकीकृत धातु आकृतिमान और मशीनिंग के लाभ

प्रतिरूपण और मशीनीकरण के लिए एक पूर्ण-सेवा प्रदाता का चयन करना प्रत्येक प्रक्रिया के लिए अलग-अलग आपूर्तिकर्ताओं को प्रबंधित करने की तुलना में एक रणनीतिक लाभ प्रदान करता है। इस एकीकृत दृष्टिकोण में प्रतिरूपण से प्राप्त कच्ची शक्ति को आधुनिक मशीनीकरण की उच्च सटीकता के साथ जोड़ा जाता है, जो कच्चे माल से लेकर तैयार घटक तक एक निर्बाध उत्पादन कार्यप्रवाह बनाता है। मुख्य मूल्य एकल जवाबदेही बिंदु में निहित है, जो यह सुनिश्चित करता है कि अंतिम उत्पाद सबसे कठोर अनुप्रयोग आवश्यकताओं के अनुरूप बिना किसी समझौते के तैयार किया जाए।

इन सेवाओं को एकीकृत करके, व्यवसाय तार्किक जटिलता और प्रमुख समय सीमा में काफी कमी कर सकते हैं। एक प्रतिरूपण इकाई और मशीन दुकान के बीच शिपमेंट, शेड्यूल और गुणवत्ता जांच के समन्वय के बजाय, एकल साझेदार पूरे जीवनचक्र का प्रबंधन करता है। निर्माण विशेषज्ञों के अनुसार W.H. Tildesley , यह एकीकरण सीधे संचार में सुधार करता है, गुणवत्ता निगरानी को बढ़ाता है और अतिरिक्त प्रशासनिक और शिपिंग खर्चों को खत्म करके समग्र लागत को कम करता है।

एकीकृत फोर्जिंग और मशीनिंग सेवा के प्राथमिक लाभ इस प्रकार हैं:

- एकल-स्रोत जवाबदेही: अंतिम भाग की गुणवत्ता और डिलीवरी के लिए एक आपूर्तिकर्ता उत्तरदायी होता है, जिससे आपूर्तिकर्ता प्रबंधन और समस्या निवारण सरल हो जाता है।

- सुगम आपूर्ति श्रृंखला: अर्ध-तैयार भागों को विभिन्न सुविधाओं के बीच परिवहन करने से जुड़े समय, लागत और जोखिम को खत्म कर देता है।

- अनुकूलित गुणवत्ता नियंत्रण: आपूर्तिकर्ता के पास निर्माण प्रक्रिया का एक समग्र दृष्टिकोण होता है, जिससे यह सुनिश्चित होता है कि अगली मशीनिंग के लिए फोर्जिंग को अनुकूलित किया गया है और कोई भी समस्या शुरुआत में ही पकड़ी जा सके।

- लागत और समय दक्षता: प्रशासनिक ओवरहेड में कमी, संयुक्त लॉजिस्टिक्स और अनुकूलित उत्पादन योजना से जटिल परियोजनाओं के लिए त्वरित समय और बेहतर लागत प्रभावशीलता प्राप्त होती है।

अंततः, यह मॉडल ऐसे महत्वपूर्ण घटकों के उत्पादन के लिए आदर्श है जहां सामग्री की मजबूती और आयामीय सटीकता दोनों अनिवार्य होती है। एयरोस्पेस, रक्षा और चिकित्सा उपकरण जैसे उद्योग इस एकीकृत प्रक्रिया पर निर्भर करते हैं ताकि ऐसे विश्वसनीय, उच्च-प्रदर्शन वाले भाग बनाए जा सकें जो चरम परिस्थितियों का सामना कर सकें।

मुख्य फोर्जिंग क्षमताएं

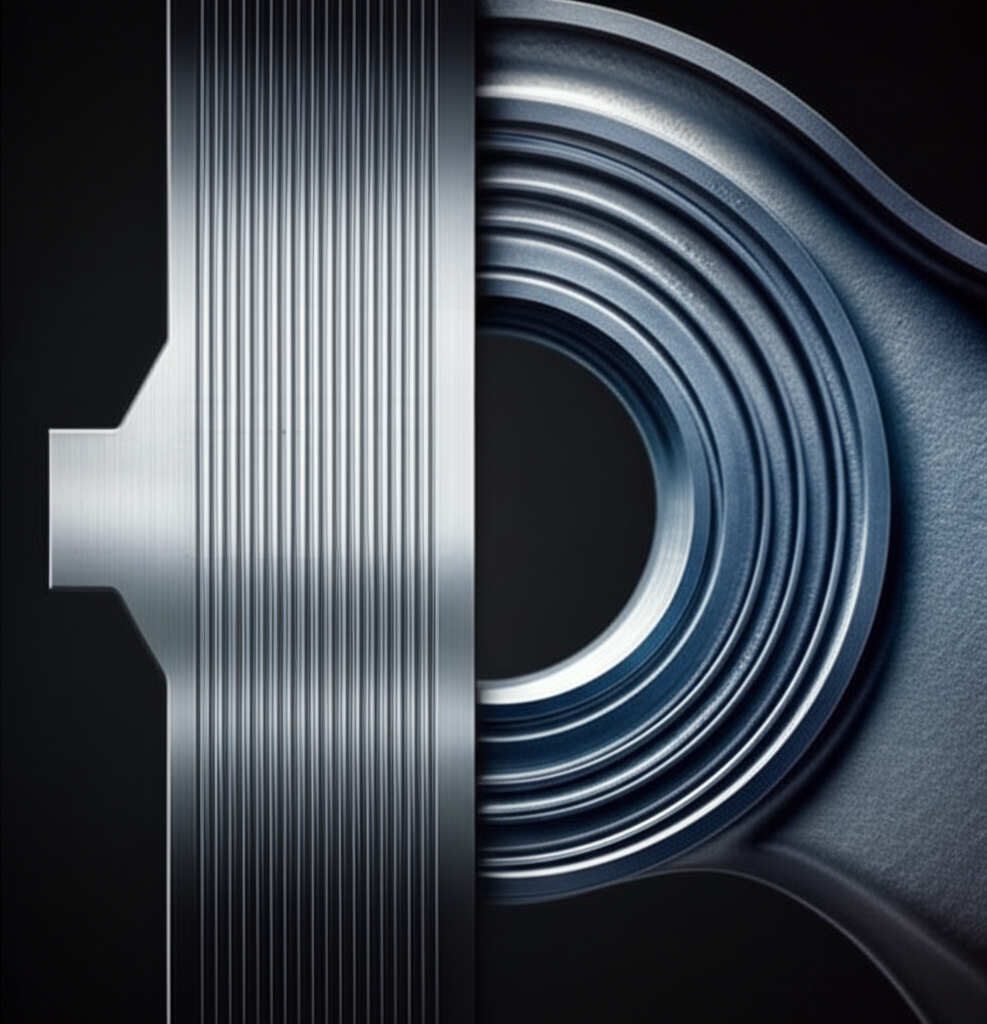

फोर्जिंग एक आधारभूत प्रक्रिया है जो धातु घटकों को उत्कृष्ट शक्ति और संरचनात्मक अखंडता प्रदान करती है। बार स्टॉक से ढलाई या मशीनिंग के विपरीत, फोर्जिंग धातु को ठोस अवस्था में आकार देती है, जिससे धातु की दानेदार संरचना में सुधार होता है और उसे भाग के अंतिम आकार के अनुरूप संरेखित किया जाता है। इसके परिणामस्वरूप घटक अधिक मजबूत, अधिक लचीले, और झटके और थकान के प्रति अत्यधिक प्रतिरोधी होते हैं। एक पूर्ण सेवा प्रदाता विशिष्ट भागों के आकार, मात्रा और जटिलता के अनुसार अनुकूलित विभिन्न फोर्जिंग तकनीकें प्रदान करता है।

सबसे आम दो विधियाँ खुली डाई और बंद डाई फोर्जिंग हैं। एक परियोजना की आवश्यकताओं के लिए सही प्रक्रिया का चयन करने के लिए इस अंतर को समझना महत्वपूर्ण है।

क्लोज्ड-डाई फोर्जिंग

इसे इम्प्रेशन-डाई फोर्जिंग के रूप में भी जाना जाता है, इस विधि में गर्म धातु के कार्यपृष्ठ को दो कस्टम डाई के बीच दबाया जाता है जिसमें वांछित भाग की सटीक छवि होती है। जैसा कि पेगैसस मैन्युफैक्चरिंग के विशेषज्ञों द्वारा वर्णित किया गया है, सामग्री प्रवाहित होती है और डाई गुहिकाओं को भर देती है, जिससे लगभग नेट-आकार का भाग बनता है। यह प्रक्रिया छोटे से मध्यम आकार के घटकों के लिए आदर्श है जिन्हें कसे हुए सहनशीलता और उच्च दोहराव की आवश्यकता होती है, जिससे यह ऑटोमोटिव और एयरोस्पेस उद्योगों में उच्च मात्रा उत्पादन के लिए एक मुख्य आधार बन जाती है।

खुले-छेद का धातु संक्रमण

खुले-डाई फोर्जिंग में, कार्यपीस को समतल या सरल आकृति वाले डाई के बीच आकार दिया जाता है, जिसमें इसे पूरी तरह से संलग्न नहीं किया जाता। ऑपरेटर चाबियों के बीच कार्यपीस को हेरफेर करके इसे धीरे-धीरे वांछित आकार में ढालता है, जैसे शाफ्ट, छल्ले या ब्लॉक। यह तकनीक बहुत बड़े या अनुकूलित एकल भागों के लिए अधिक लचीलापन प्रदान करती है, जहाँ बंद डाई बनाने की लागत अत्यधिक होगी। इसका उपयोग अक्सर भारी उपकरणों, बिजली उत्पादन और समुद्री अनुप्रयोगों में किया जाता है जहाँ विशाल, उच्च-शक्ति घटकों की आवश्यकता होती है।

उन्नत सटीक मशीनिंग सेवाएँ

जब फोर्जिंग मजबूत, लगभग अंतिम आकार के खाली भाग का निर्माण कर लेती है, तब परिशुद्ध मशीनीकरण अंतिम आकार, विशेषताओं और कड़े सहिष्णुता सीमा प्रदान करता है। यह घटावात्मक प्रक्रिया इंजीनियरिंग नीलकृति में विस्तृत विनिर्देशों को प्राप्त करने के लिए सामग्री को हटा देती है। एक वास्तविक संपूर्ण सेवा प्रदाता किसी भी जटिलता के भागों को संभालने के लिए उन्नत मशीनीकरण प्रौद्योगिकियों के व्यापक सूट का उपयोग करता है, जो कच्चे फोर्जिंग को असेंबली के लिए तैयार घटक में बदल देता है।

आधुनिक मशीन शॉप्स अभूतपूर्व सटीकता और दोहराव के लिए कंप्यूटर न्यूमेरिकल कंट्रोल (CNC) प्रौद्योगिकी का उपयोग करते हैं। इन क्षमताओं में अक्सर शामिल हैं:

- सीएनसी मिलिंग: कार्य-वस्तु से सामग्री को हटाने के लिए घूर्णन बहु-बिंदु कटिंग उपकरणों का उपयोग करता है। उन्नत 3, 4 और 5-अक्ष मिलिंग केंद्र अत्यधिक जटिल ज्यामिति, आकृतियों और गुहिकाओं का निर्माण कर सकते हैं।

- CNC टर्निंग: बेलनाकार भागों को ढलान, खांचे और थ्रेड जैसी विशेषताओं के साथ बनाने के लिए कार्य-वस्तु को घुमाते हुए कटिंग उपकरण को रैखिक गति में ले जाना शामिल है। सीएनसी चक लेथ और बारफेड लेथ सामान्य उपकरण हैं।

- मिल-टर्निंग केंद्र: ये संकर मशीनें मिलिंग और टर्निंग दोनों क्षमताओं को जोड़ती हैं, जिससे एकल सेटअप में कई विशेषताओं वाले जटिल पुर्जों को पूरा करने की सुविधा मिलती है, जिससे दक्षता और सटीकता में वृद्धि होती है।

- विद्युत डिस्चार्ज मशीनिंग (EDM): एक गैर-पारंपरिक मशीनिंग प्रक्रिया जो धातु को आकार देने के लिए विद्युत स्पार्क का उपयोग करती है। यह बहुत कठोर सामग्री में जटिल आकृतियाँ बनाने या पारंपरिक कटिंग उपकरणों से प्राप्त करने में कठिन विशेषताओं के लिए विशेष रूप से प्रभावी है।

- द्वितीयक और परिष्करण प्रक्रियाएँ: एक पूर्ण समाधान में प्रायः ग्राइंडिंग, पॉलिशिंग, डिबरिंग और प्लेटिंग, एनोडाइजिंग और ऊष्मा उपचार जैसी सतह उपचार प्रक्रियाएँ शामिल होती हैं ताकि सभी कार्यात्मक और सौंदर्य आवश्यकताओं को पूरा किया जा सके।

मांग वाले अनुप्रयोगों के लिए विशिष्ट सामग्री

विभिन्न प्रकार की सामग्री के साथ काम करने की क्षमता एक सक्षम पूर्ण-सेवा फोर्जिंग और मशीनिंग साझेदार की पहचान है। विभिन्न अनुप्रयोगों को उच्च शक्ति-से-भार अनुपात, संक्षारण प्रतिरोध, या चरम तापमान पर प्रदर्शन जैसे विशिष्ट सामग्री गुणों की आवश्यकता होती है। फोर्जिंग से लेकर अंतिम मशीनिंग तक इन सामग्रियों को संभालने का विशेषज्ञता परियोजना की सफलता के लिए महत्वपूर्ण है।

प्रदाता आमतौर पर धातुओं और मिश्र धातुओं के विविध पोर्टफोलियो के साथ अनुभव रखते हैं, जिन्हें कई प्रमुख श्रेणियों में वर्गीकृत किया जा सकता है:

- इस्पात मिश्र धातुएँ: कार्बन इस्पात (जैसे 1018) और मिश्र इस्पात (जैसे 4130 और 4140) शामिल हैं जो अपनी शक्ति, कठोरता और टिकाऊपन के लिए जाने जाते हैं, जिससे वे औद्योगिक और ऑटोमोटिव अनुप्रयोगों में सामान्य हैं।

- रसोई बदला: 304 और 316 जैसे ग्रेड संक्षारण प्रतिरोध और स्वच्छता गुणों में उत्कृष्टता के कारण चुने जाते हैं, जिससे वे चिकित्सा, समुद्री और खाद्य प्रसंस्करण उद्योगों में आवश्यक बन जाते हैं।

- सुपरमिश्र धातुएँ: इनकॉनेल जैसे निकल-आधारित मिश्र धातु और कोबाल्ट-क्रोम जैसे कोबाल्ट-आधारित मिश्र धातु उच्च ताप, दबाव और संक्षारक वातावरण में उत्कृष्ट प्रदर्शन प्रदान करते हैं। एयरोस्पेस इंजन और पावर जनरेशन टर्बाइन में घटकों के लिए वे अपरिहार्य हैं।

- अलौह धातुएं: इस श्रेणी में टाइटेनियम शामिल है, जिसकी एयरोस्पेस और मेडिकल इम्प्लांट में उच्च शक्ति-से-वजन अनुपात के लिए सराहना की जाती है, और एल्युमीनियम मिश्र धातुएं, जिनके हल्के वजन और तापीय चालकता के लिए सराहना की जाती है। बिजली और संक्षारण-रोधी गुणों के लिए तांबा और पीतल भी आमतौर पर उपयोग किए जाते हैं।

प्रमुख उद्योग जिन्हें सेवा प्रदान की जाती है

घटक विफलता के लिए कोई विकल्प नहीं है, ऐसे उद्योगों के लिए एकीकृत फोर्जिंग और मशीनिंग सेवाएं आवश्यक हैं। फोर्जिंग से प्राप्त शक्ति और मशीनिंग से प्राप्त सटीकता के संयोजन से ऐसे भाग बनते हैं जो दुनिया के सबसे मांग वाले क्षेत्रों के कठोर मानकों को पूरा करते हैं। किसी प्रदाता का विशिष्ट उद्योग में अनुभव उसकी विशिष्ट चुनौतियों, गुणवत्ता मानकों और सामग्री आवश्यकताओं की समझ को दर्शाता है।

कई क्षेत्रों की सेवा के बीच, उच्च-गुणवत्ता वाले फोर्ज्ड और मशीनीकृत घटकों पर निर्भरता वाले कई क्षेत्र खास तौर पर उभरते हैं:

- ऑटोमोटिव: ऑटोमोटिव उद्योग को प्रदर्शन और सुरक्षा के लिए मजबूत और हल्के घटकों की आवश्यकता होती है। मजबूत और विश्वसनीय भागों के लिए, कई लोग क्षेत्र के विशेषज्ञों की ओर रुख करते हैं। उदाहरण के लिए, कुछ प्रदाता उच्च-गुणवत्ता वाले, IATF16949 प्रमाणित हॉट फोर्जिंग समाधानों पर ध्यान केंद्रित करते हैं। एक उदाहरण के रूप में, शाओयी मेटल टेक्नोलॉजी कस्टम फोर्जिंग सेवाएं प्रदान करता है , महत्वपूर्ण ऑटोमोटिव घटकों के त्वरित प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक सब कुछ प्रदान करता है।

- एरोस्पेस और रक्षा: यह संभवतः फोर्ज्ड और मशीनीकृत भागों का सबसे बड़ा उपभोक्ता है। लैंडिंग गियर, इंजन माउंट, विंग स्पार और टर्बाइन डिस्क जैसे घटक अविश्वसनीय तनाव का सामना कर सकते हैं, जिससे फोर्जिंग की सुधारित दानेदार संरचना की आवश्यकता होती है।

- चिकित्सा: ऑर्थोपेडिक इम्प्लांट्स जैसे कि हिप और घुटने के प्रतिस्थापन के लिए चिकित्सा क्षेत्र में फोर्ज्ड और मशीनीकृत भागों का उपयोग किया जाता है। टाइटेनियम और कोबाल्ट-क्रोम जैसी सामग्री को शक्ति और जैव-अनुकूलता के लिए फोर्ज किया जाता है, फिर मरीज-विशिष्ट आयामों तक सटीकता से मशीनिंग किया जाता है।

- तेल और गैस: अन्वेषण, ड्रिलिंग और शोधन में उपयोग किए जाने वाले घटक—जैसे वाल्व, फ्लैंज और फिटिंग्स—उच्च दबाव और क्षरणकारी वातावरण का सामना कर सकते हैं। ऑपरेशनल सुरक्षा और दीर्घायु को सुनिश्चित करने के लिए फोर्जिंग आवश्यक स्थायित्व प्रदान करती है।

- ऊर्जा उत्पादन: परमाणु सुविधाओं से लेकर पवन टर्बाइन तक, ऊर्जा क्षेत्र शाफ्ट, गियर और टर्बाइन ब्लेड जैसे बड़े, उच्च-शक्ति वाले फोर्ज्ड घटकों पर निर्भर करता है जो दशकों तक विश्वसनीय ढंग से काम कर सकते हैं।

अक्सर पूछे जाने वाले प्रश्न

1. फोर्जिंग के 4 प्रकार क्या हैं?

फोर्जिंग के चार प्राथमिक प्रकार हैं: इम्प्रेशन डाई फोर्जिंग (या क्लोज्ड-डाई), ओपन-डाई फोर्जिंग, कोल्ड फोर्जिंग और सीमलेस रोल्ड रिंग फोर्जिंग। इम्प्रेशन और ओपन-डाई फोर्जिंग गर्म धातु को आकार देने में शामिल है, जबकि कोल्ड फोर्जिंग कमरे के तापमान या उसके निकट धातु को आकार देती है ताकि उच्च सतह परिष्करण और आयामी सटीकता प्राप्त की जा सके।

2. क्या फोर्जिंग, मशीनिंग की तुलना में सस्ती होती है?

बड़े उत्पादन आयतन के लिए, ठोस सामग्री से घटक को मशीन करने की तुलना में प्रति भाग फोर्जिंग अक्सर सस्ती होती है। यद्यपि फोर्जिंग डाइज़ के लिए प्रारंभिक टूलिंग लागत अधिक हो सकती है, लेकिन इस प्रक्रिया में कच्चे माल का कम उपयोग होता है और आधारभूत आकृति बनाने के लिए आमतौर पर तेज़ होती है। कम आयतन या एकल भागों के लिए, बिलेट से मशीनिंग करना अधिक लागत-प्रभावी हो सकता है क्योंकि इससे उच्च टूलिंग लागत से बचा जा सकता है।

3. कौन सी धातुओं को फोर्ज नहीं किया जा सकता?

सीमित लचीलेपन वाली या बहुत भंगुर धातुओं को फोर्ज करना कठिन या असंभव होता है। इसमें कास्ट आयरन और कुछ उच्च-कार्बन इस्पात जैसी सामग्री शामिल हैं। इसके अलावा, कुछ उच्च-शक्ति वाले मिश्र धातु इतने भंगुर हो सकते हैं कि बिना टूटे फोर्जिंग प्रक्रिया के संपीड़न बलों का सामना नहीं कर पाते।

4. मशीनिंग का सबसे अधिक भुगतान वाला कार्य कौन सा है?

उच्च वेतन वाली मशीनिंग नौकरियों के लिए अक्सर विशिष्ट कौशल, व्यापक अनुभव और जटिल मशीनरी या उच्च मूल्य वाले घटकों के साथ काम करने की क्षमता की आवश्यकता होती है। मास्टर मशीनिस्ट, प्रोटोटाइप मशीनिस्ट और मशीन शॉप सुपरवाइजर जैसी भूमिकाएँ आमतौर पर सबसे अधिक कमाई करने वालों में शामिल होती हैं, जिनके वेतन उनकी उन्नत विशेषज्ञता और नेतृत्व दायित्वों को दर्शाते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —