मजबूती को अनलॉक करना: उच्च-प्रदर्शन ऑटो पार्ट्स के लिए फोर्जिंग

संक्षिप्त में

उच्च-प्रदर्शन ऑटो भागों के लिए फोर्जिंग एक उत्कृष्ट निर्माण प्रक्रिया है, जो डालने या मशीनिंग द्वारा बने उत्पादों की तुलना में काफी अधिक मजबूत और टिकाऊ घटक बनाती है। इस बढ़ी हुई शक्ति का कारण फोर्जिंग प्रक्रिया है, जो भारी दबाव के तहत धातु को आकार देती है, जिससे धातु की आंतरिक दानेदार संरचना को सुधारा जाता है और भाग के आकार के अनुरूप संरेखित किया जाता है। इसके परिणामस्वरूप तनाव, थकान और विफलता के प्रति अत्यधिक प्रतिरोधकता प्राप्त होती है, जो इसे सुरक्षा-महत्वपूर्ण अनुप्रयोगों के लिए आवश्यक बनाता है।

उच्च-प्रदर्शन भागों के लिए फोर्जिंग श्रेष्ठ विधि क्यों है

उच्च-प्रदर्शन और मोटरस्पोर्ट्स वाहनों की मांगपूर्ण दुनिया में, घटक की विफलता कोई विकल्प नहीं है। यही कारण है कि उच्च-प्रदर्शन ऑटो भागों के लिए फोर्जिंग प्रत्यक्ष रूप से बिलेट स्टॉक से ढलाई या मशीनिंग जैसे विकल्पों की तुलना में निर्माण की पसंदीदा विधि है। मूलभूत लाभ इसकी सामग्री की सूक्ष्म संरचना में निहित है। फोर्जिंग धातु पर स्थानीय संपीड़न बल लागू करती है, जो आंतरिक दानों की संरचना को शारीरिक रूप से बदलती और सुधारती है। ढलाई के विपरीत, जिसमें पारगम्यता हो सकती है, या मशीनिंग के विपरीत, जो दानों के प्रवाह को काटती है, फोर्जिंग घटक के आकार के साथ दानों को संरेखित करने के लिए मजबूर करती है। इस निरंतर, अखंड दान प्रवाह के परिणामस्वरूप भागों में यांत्रिक गुण बहुत अधिक उत्कृष्ट होते हैं।

यह संरचनात्मक अखंडता सीधे तौर पर बढ़ी हुई शक्ति, कठोरता और थकान प्रतिरोध में अनुवादित होती है। धातुकर्मित घटक विफलता के बिना अधिक तनाव, प्रभाव और चक्रीय भार का सामना कर सकते हैं। निर्माण विशेषज्ञों द्वारा विस्तार से बताया गया है कि इससे विश्वसनीयता सर्वोच्च महत्व के होने वाले सुरक्षा-महत्वपूर्ण अनुप्रयोगों के लिए इन्हें आदर्श बना दिया जाता है, जैसे ब्रेकिंग और निलंबन प्रणालियों में। यह प्रक्रिया धातु को सघन बना देती है, आंतरिक दोषों और खाली स्थानों को दूर करती है जो चरम दबाव के तहत विफलता के बिंदु बन सकते हैं। इसलिए, एक धातुकर्मित भाग केवल मजबूत ही नहीं होता, बल्कि अपने सेवा जीवन के दौरान लगातार विश्वसनीय भी रहता है।

धातुकर्मित भागों का भार के प्रति शक्ति अनुपात एक अन्य महत्वपूर्ण लाभ है, विशेष रूप से ईंधन दक्षता और प्रदर्शन में सुधार के लिए ऑटोमोटिव उद्योग के हल्कापन की ओर बढ़ने के प्रयास में। एल्यूमीनियम जैसी सामग्री के लिए, धातुकर्म प्रक्रिया इसके यांत्रिक गुणों में महत्वपूर्ण सुधार करती है, जिससे यह तनाव और विकृति के प्रति अधिक प्रतिरोधी हो जाता है, जैसा कि एक स्रोत में उल्लेखित है Al Forge Tech इससे इंजीनियरों को उनके ढलवां या मशीनीकृत समकक्षों की तुलना में हल्के भागों को डिज़ाइन करने की अनुमति मिलती है, बिना शक्ति या टिकाऊपन के बलिदान के, जो उच्च-प्रदर्शन वाहनों के लिए एक महत्वपूर्ण संतुलन है।

ऑटोमोटिव घटकों के लिए प्रमुख फोर्जिंग प्रक्रियाएं

फोर्ज किए गए ऑटोमोटिव भागों के उत्पादन में कई विशिष्ट प्रक्रियाओं का उपयोग किया जाता है, जिन्हें घटक की जटिलता, सामग्री और आवश्यक परिशुद्धता के आधार पर चुना जाता है। इन तकनीकों को उनके तापमान के आधार पर व्यापक रूप से वर्गीकृत किया जा सकता है—गर्म, गुनगुना या ठंडा फोर्जिंग—और उपयोग किए गए डाई के प्रकार के अनुसार। इन विधियों को समझने से यह स्पष्ट होता है कि निर्माता चरम प्रदर्शन के लिए आवश्यक सटीक ज्यामिति और सामग्री गुणों को कैसे प्राप्त करते हैं।

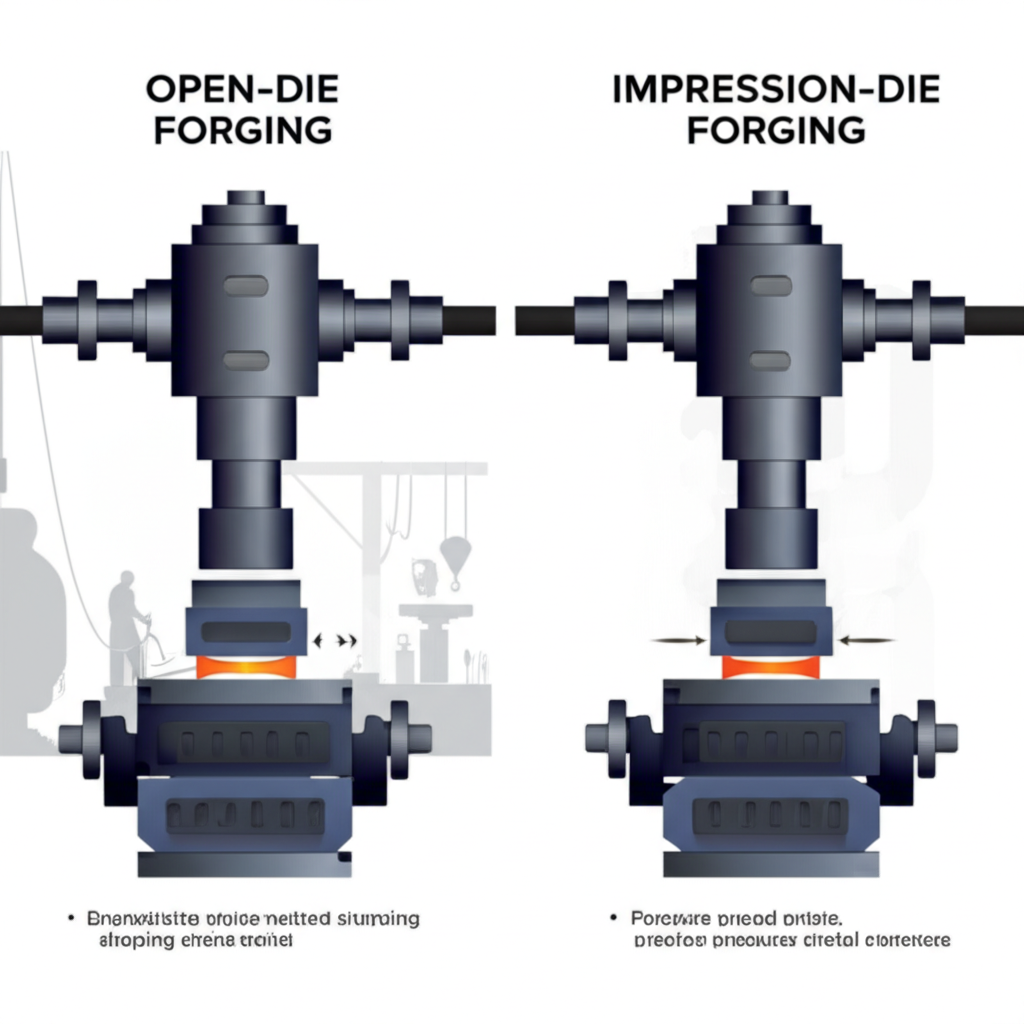

इम्प्रेशन डाई और ओपन डाई फोर्जिंग

ऑटोमोटिव घटकों के लिए सबसे आम विधि इम्प्रेशन डाई फोर्जिंग है, जिसे क्लोज़्ड डाई फोर्जिंग के रूप में भी जाना जाता है। इस प्रक्रिया में, एक धातु बिलेट को अंतिम भाग की सटीक छवि युक्त दो डाइज़ के बीच रखा जाता है। एक शक्तिशाली हथौड़ा या प्रेस धातु को बहने और डाई गुहिकाओं को भरने के लिए मजबूर करता है। यह तकनीक तंग सहिष्णुता के साथ जटिल आकृतियों के उत्पादन के लिए उत्कृष्ट है और कनेक्टिंग रॉड और गियर जैसे भागों के लिए उपयोग की जाती है। इसके विपरीत, ओपन डाई फोर्जिंग में धातु को समतल या सरल डाइज़ के बीच आकार दिया जाता है, बिना इसे पूरी तरह से घेरे। यद्यपि कम सटीक और अक्सर द्वितीयक मशीनिंग की आवश्यकता होती है, यह बहुमुखी है और बड़े, सरल घटकों के लिए उपयुक्त है।

परिशुद्धता और ड्रॉप फोर्जिंग

उच्च-परिशुद्धता ड्रॉप फोर्जिंग क्लोज़्ड डाई फोर्जिंग का एक सुधार है जो और भी तंग सहिष्णुता और नियर-नेट-शेप परिणाम प्रदान करता है, जिससे फिनिश मशीनिंग की आवश्यकता कम से कम हो जाती है। जैसा कि सिनोवे इंडस्ट्री , इस प्रक्रिया पर सावधानीपूर्वक नियंत्रण उन भागों के लिए महत्वपूर्ण है जहाँ आयामी सटीकता अनिवार्य होती है, जैसे ट्रांसमिशन और स्टीयरिंग घटक। कस्टम समाधान खोज रही कंपनियों के लिए, विशेषज्ञ प्रदाता उन्नत सेवाएँ प्रदान करते हैं। मजबूत और विश्वसनीय ऑटोमोटिव घटकों के लिए, शाओयी मेटल तकनीक के कस्टम फोर्जिंग सेवाओं की जाँच करें। वे उच्च गुणवत्ता वाली, IATF16949 प्रमाणित हॉट फोर्जिंग में विशेषज्ञता रखते हैं, जो उद्योग की छोटे बैच के प्रोटोटाइप से लेकर बड़े पैमाने पर उत्पादन तक अत्यधिक सटीकता के साथ घटक प्रदान करने की क्षमता को दर्शाता है।

ठंडी और रोल फोर्जिंग

ठंडी फोर्जिंग कमरे के तापमान या उसके आसपास की स्थिति में की जाती है। इस प्रक्रिया से धातु की तन्यता द्वारा कठोरता बढ़ जाती है लेकिन आमतौर पर इसका उपयोग सरल आकृतियों और अधिक लचीली धातुओं के लिए ही सीमित रहता है। इसमें उत्कृष्ट सतह परिष्करण और उच्च आयामी सटीकता प्राप्त होती है। रोल फोर्जिंग एक अलग तकनीक है जिसमें गर्म छड़ों को खाँचेदार रोलर्स के बीच से गुजारा जाता है जो धीरे-धीरे धातु को आकार देते हैं। एक ज्ञान आधार लेख के अनुसार ज़ेटवर्क यह विधि एक्सल और ड्राइवशाफ्ट जैसे लंबे, पतले भागों के उत्पादन के लिए कुशल है, क्योंकि यह अनुकूल दानेदार संरचना बनाती है और साथ ही सामग्री की बर्बादी कम करती है।

ऑटोमोटिव फोर्जिंग में आवश्यक सामग्री

उच्च-प्रदर्शन वाले ऑटो भाग के अंतिम गुणों को निर्धारित करने में सामग्री के चयन का महत्व फोर्जिंग प्रक्रिया के समान ही महत्वपूर्ण होता है। चयन ताकत, वजन, ऊष्मा प्रतिरोध और लागत के लिए विशिष्ट अनुप्रयोग की आवश्यकताओं पर निर्भर करता है। ऑटोमोटिव फोर्जिंग में उपयोग की जाने वाली सबसे आम सामग्री उन्नत इस्पात मिश्र धातुएं, एल्यूमीनियम मिश्र धातुएं और टाइटेनियम हैं।

इस्पात मिश्र धातुएँ: कार्बन और मिश्र इस्पात अपनी अद्वितीय शक्ति, कठोरता और उपलब्धता के कारण ऑटोमोटिव फोर्जिंग उद्योग के प्रमुख सामग्री हैं। इनका उपयोग उच्च तनाव वाले घटकों जैसे क्रैंकशाफ्ट, कनेक्टिंग रॉड, गियर और एक्सल में व्यापक रूप से किया जाता है। इस्पात भागों के यांत्रिक गुणों को और बढ़ाने के लिए फोर्जिंग के बाद अक्सर क्वेंचिंग और टेम्परिंग जैसी ऊष्मा उपचार प्रक्रियाओं का उपयोग किया जाता है, जो विशिष्ट टिकाऊपन और प्रदर्शन आवश्यकताओं के अनुरूप ढाला जाता है, जैसा कि थर्मल प्रोसेसिंग विशेषज्ञों द्वारा विस्तार से बताया गया है। पॉलो .

एल्यूमीनियम मिश्र धातुएं: एल्युमीनियम को उच्च शक्ति-से-भार अनुपात के लिए सराहना मिलती है, जो वाहन के भार को कम करने के प्रयास में इसे एक प्रमुख सामग्री बनाता है। निलंबन बाजू, पहिये और ब्रेक कैलिपर जैसे फोर्ज्ड एल्युमीनियम घटक वाहन के अनस्प्रंग द्रव्यमान को कम करते हैं, जिससे हैंडलिंग, त्वरण और ईंधन दक्षता में सुधार होता है। यद्यपि यह इस्पात जितना मजबूत नहीं होता है, लेकिन इसका कम घनत्व कई अनुप्रयोगों में टिकाऊपन के बिना महत्वपूर्ण प्रदर्शन लाभ प्रदान करता है।

टाइटेनियम मिश्र धातुएं: उन अत्यधिक मांग वाले अनुप्रयोगों के लिए, जहां अत्यधिक शक्ति और हल्के वजन दोनों महत्वपूर्ण होते हैं, टाइटेनियम चयन की पसंदीदा सामग्री है। यह कई प्रकार के इस्पात के बराबर शक्ति प्रदान करता है, लेकिन उसके लगभग आधे वजन के साथ, इसके साथ ही यह उत्कृष्ट जंगरोधी प्रतिरोध और उच्च तापमान पर उत्कृष्ट प्रदर्शन भी प्रदान करता है। अपनी अपेक्षाकृत अधिक लागत के कारण, फोर्ज्ड टाइटेनियम का उपयोग आमतौर पर शीर्ष स्तर के प्रदर्शन वाले वाहनों और मोटरस्पोर्ट अनुप्रयोगों में ही किया जाता है, जैसे कि कनेक्टिंग रॉड, वाल्व और एग्जॉस्ट प्रणालियों में।

महत्वपूर्ण अनुप्रयोग: जहां फोर्ज्ड पुर्जे उच्चतम प्रदर्शन प्रदान करते हैं

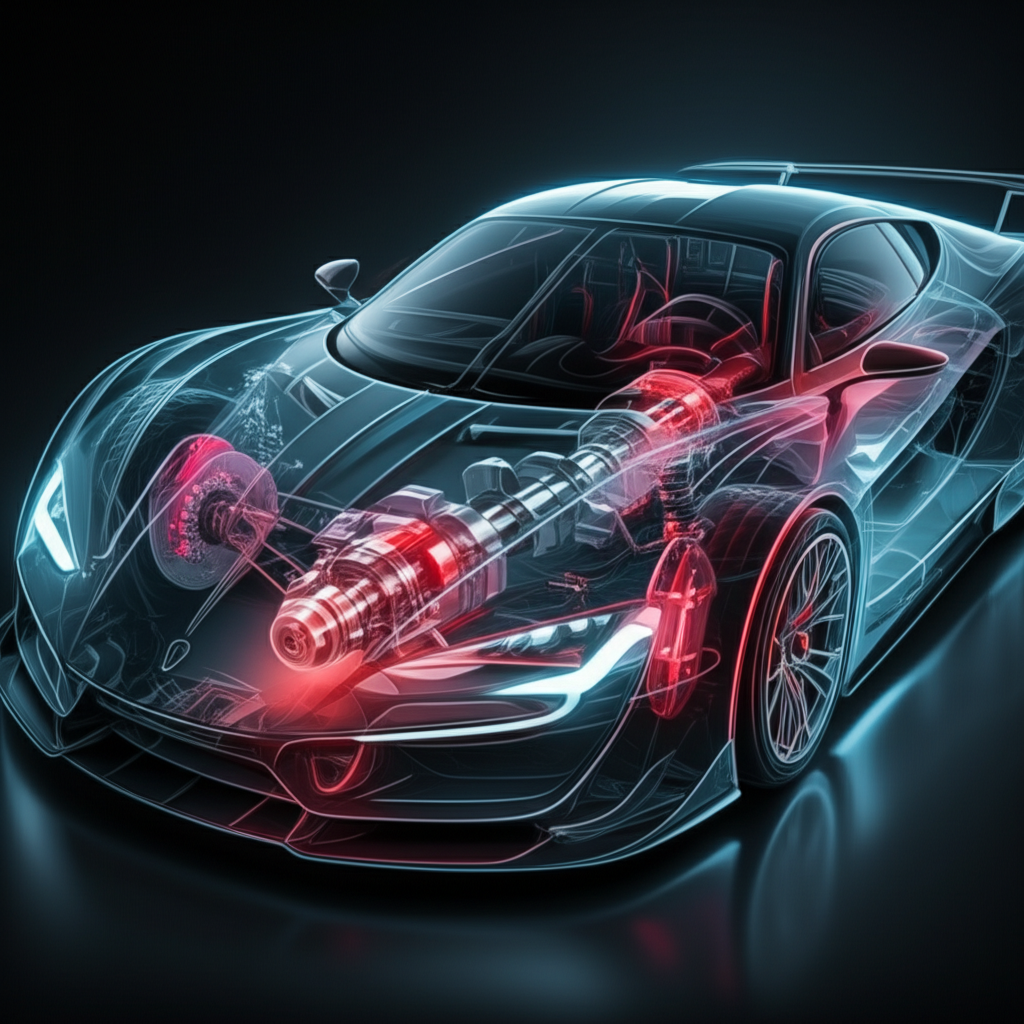

फोर्ज्ड घटकों के उत्कृष्ट गुण उन वाहन भागों में उन्हें अनिवार्य बना देते हैं, जहां विफलता के परिणाम घातक हो सकते हैं। इन पुर्जों को इंजन, ड्राइवट्रेन और चेसिस में केंद्रित किया जाता है, जो उच्च प्रदर्शन वाले वाहन की सुरक्षा और विश्वसनीयता की आधारशिला बनाते हैं।

- इंजन और ड्राइवट्रेन घटक: आंतरिक दहन इंजन अत्यधिक ऊष्मा और दबाव वाला एक उच्च-तनाव वाला वातावरण होता है। क्रैंकशाफ्ट, कैमशाफ्ट, कनेक्टिंग रॉड और पिस्टन जैसे मुख्य घटक लगभग सभी उच्च-प्रदर्शन अनुप्रयोगों में निर्मित होते हैं। इन भागों को लाखों चक्रों के लिए विश्वसनीय ढंग से अत्यधिक बल स्थानांतरित करना होता है। इसी प्रकार, ट्रांसमिशन गियर, ड्राइवशाफ्ट और सर्विस जॉइंट जैसे ड्राइवट्रेन घटकों को आक्रामक ड्राइविंग के टोक़ और आघात भार को संभालने के लिए निर्मित किया जाता है।

- निलंबन और स्टीयरिंग प्रणाली: वाहन गतिशीलता और सुरक्षा के लिए निर्मित भाग महत्वपूर्ण होते हैं। नियंत्रण भुजाएँ, स्टीयरिंग नॉकल्स और व्हील हब्स सटीक संरेखण बनाए रखते हुए सड़क से लगातार आने वाले बलों का सामना करने में सक्षम होने चाहिए। निर्मित एल्युमीनियम और इस्पात की मजबूती और थकान प्रतिरोधकता सुनिश्चित करती है कि ये घटक विश्वसनीय ढंग से काम करें, प्रतिक्रियाशील हैंडलिंग प्रदान करें और मोड़ते और ब्रेक लगाते समय संरचनात्मक विफलता को रोकें।

- ब्रेकिंग प्रणाली: ब्रेक की तुलना में कोई अधिक सुरक्षा-महत्वपूर्ण प्रणाली नहीं है। उच्च प्रदर्शन वाले वाहनों में बने ब्रेक कैलिपर आम हैं क्योंकि ढाला गया विकल्पों की तुलना में वे उत्कृष्ट कठोरता और ऊष्मा अस्वीकरण प्रदान करते हैं। यह कठोरता कैलिपर को कठोर ब्रेकिंग दबाव के तहत झुकने से रोकती है, जिससे एक सुसंगत और मजबूत पैडल भावना प्रदान होती है और अधिकतम ब्रेकिंग बल लागू होता है।

फोर्ज किए गए घटकों की अतुल्य अखंडता

अंततः, उच्च प्रदर्शन वाले ऑटो पार्ट्स के लिए फोर्जिंग को अपनाना इस बात का प्रमाण है कि यह उत्कृष्ट शक्ति, टिकाऊपन और विश्वसनीयता वाले घटकों के उत्पादन की अतुलनीय क्षमता रखता है। धातु की दानेदार संरचना को भौतिक रूप से सुधारकर, फोर्जिंग प्रक्रिया एक ऐसी संरचनात्मक अखंडता का निर्माण करती है जिसे अन्य निर्माण विधियाँ नक़ल नहीं कर सकतीं। इससे यह उन महत्वपूर्ण अनुप्रयोगों के लिए अनिवार्य विकल्प बन जाता है जहाँ प्रदर्शन और सुरक्षा सर्वोच्च प्राथमिकताएँ होती हैं।

इंजन के मूल से लेकर वाहन को सड़क से जोड़ने वाले सस्पेंशन तक, फोर्ज भाग उस आत्मविश्वास और सहनशीलता को प्रदान करते हैं जो ऑटोमोटिव प्रदर्शन की सीमाओं को आगे बढ़ाने के लिए आवश्यक होता है। जैसे-जैसे तकनीक आगे बढ़ रही है, सटीक फोर्जिंग तकनीकें भी विकसित होती रहेंगी, जो अगली पीढ़ी के उच्च-प्रदर्शन वाले वाहनों के लिए और भी हल्के, मजबूत और अधिक जटिल घटक बनाने में सक्षम बनाएगी।

अक्सर पूछे जाने वाले प्रश्न

1. फोर्जिंग प्रक्रिया के चार प्रकार क्या हैं?

फोर्जिंग प्रक्रिया के चार प्रमुख प्रकार हैं: इम्प्रेशन डाई फोर्जिंग (जिसे क्लोज्ड डाई फोर्जिंग भी कहा जाता है), ओपन डाई फोर्जिंग, कोल्ड फोर्जिंग और सीमलेस रोल्ड रिंग फोर्जिंग। प्रत्येक विधि भाग की जटिलता, आयामी सटीकता और उत्पादन मात्रा के संबंध में अलग-अलग लाभ प्रदान करती है, जिससे विभिन्न औद्योगिक अनुप्रयोगों के लिए उपयुक्त बनाती है।

2. कौन सी धातुओं को धातुकर्म नहीं किया जा सकता?

सीमित लचीलापन वाली धातुओं का निर्माण करना मुश्किल या असंभव है। इसमें कास्ट आयरन और कुछ उच्च कार्बन स्टील्स जैसी सामग्री शामिल है, जो बहुत भंगुर हैं और फोर्जिंग के दबाव बल के तहत फट जाएंगे। इसी प्रकार, कुछ बहुत उच्च शक्ति वाले मिश्र धातु प्लास्टिक विरूपण के प्रति बहुत प्रतिरोधी हो सकते हैं ताकि प्रक्रिया द्वारा प्रभावी रूप से आकार दिया जा सके।

3. क्या कुदालना वेल्डिंग से अधिक मजबूत है?

हाँ, कई मामलों में, एक फोर्ज किया हुआ घटक एक वेल्डेड से अधिक मजबूत होता है। फोर्जिंग से पूरे भाग में एक निरंतर, संरेखित अनाज संरचना बनती है, जिससे इसकी समग्र शक्ति और थकान प्रतिरोधकता बढ़ जाती है। दूसरी ओर वेल्डिंग में धातु को पिघलाना और मिला देना शामिल है, जिससे संभावित कमजोर बिंदु, गर्मी से प्रभावित क्षेत्र और संयुक्त पर आंतरिक तनाव हो सकते हैं जो आधार सामग्री के रूप में मजबूत नहीं हो सकते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —