धातु निर्मित बनाम निर्मित भाग: संरचनाओं के लिए कौन अधिक मजबूत है?

संक्षिप्त में

संरचनात्मक अनुप्रयोगों के लिए, धातु निर्मित भाग आमतौर पर निर्मित भागों की तुलना में अधिक मजबूत, टिकाऊ और विश्वसनीय होते हैं। धातु निर्माण तीव्र दबाव और ऊष्मा का उपयोग करके धातु को आकार देता है, जिससे एक निरंतर और संरेखित दाने की संरचना बनती है जो झटके और थकान के प्रति प्रतिरोधकता को बढ़ाती है। निर्माण, जिसमें धातु के अलग-अलग टुकड़ों को वेल्डिंग या जोड़कर तैयार किया जाता है, डिजाइन में अधिक लचीलापन प्रदान करता है और अनुकूलित या कम मात्रा वाले प्रोजेक्ट्स के लिए अक्सर अधिक लागत प्रभावी होता है, लेकिन इसकी मजबूती वेल्ड की गुणवत्ता पर निर्भर करती है।

मुख्य प्रक्रियाओं की समझ: फोर्जिंग और फैब्रिकेशन

संरचनात्मक घटकों की सुरक्षा, दीर्घायुत्व और प्रदर्शन सुनिश्चित करने के लिए सही निर्माण प्रक्रिया का चयन करना महत्वपूर्ण है। फोर्जिंग और फैब्रिकेशन के बीच निर्णय यह समझने पर निर्भर करता है कि प्रत्येक विधि मौलिक रूप से कैसे काम करती है और इसका अंतिम उत्पाद के यांत्रिक गुणों पर क्या प्रभाव पड़ता है।

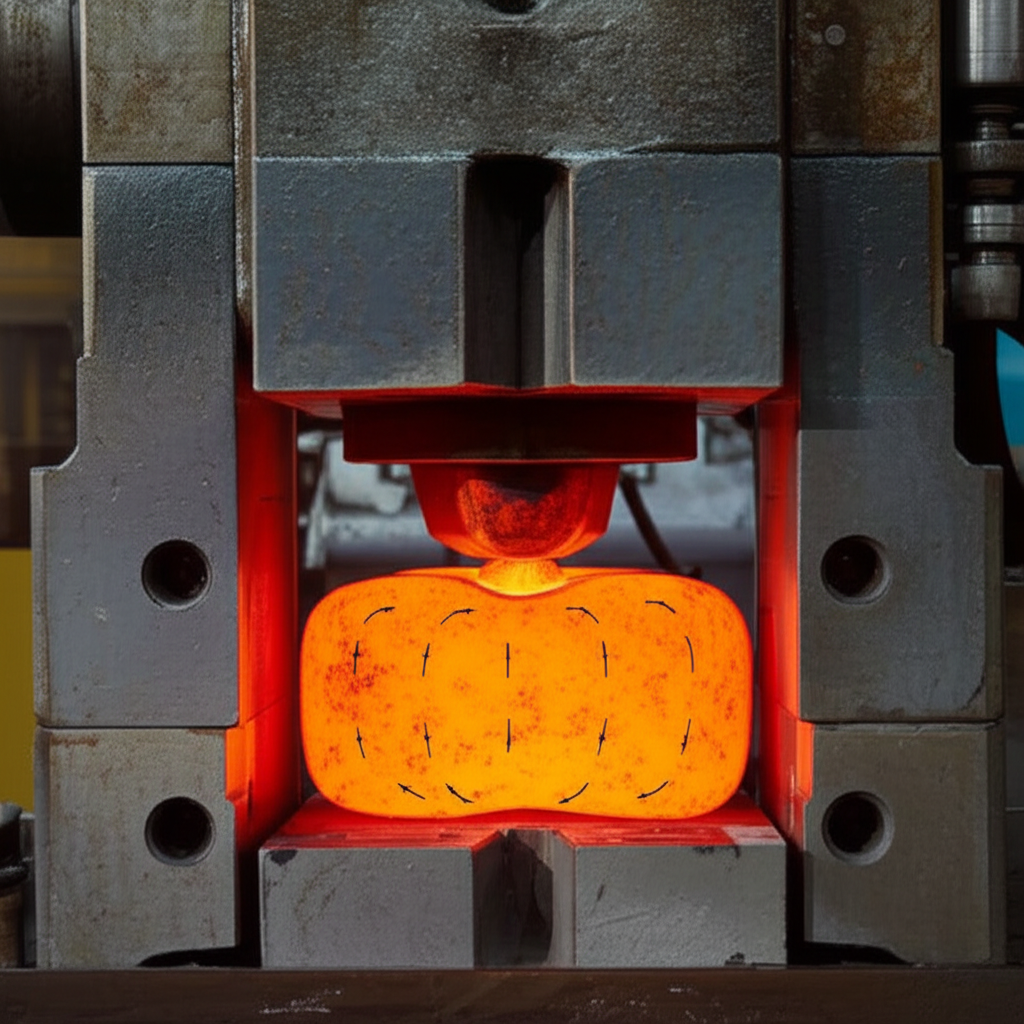

फोर्जिंग एक धातु कार्य प्रक्रिया है जो स्थानीय संपीड़न बलों के माध्यम से धातु के एकल टुकड़े को आकार देती है, अक्सर उच्च तापमान पर। धातु को तब तक गर्म किया जाता है जब तक वह लचीली न हो जाए, और फिर इसे वांछित आकार प्राप्त करने के लिए डाई में हथौड़ा मारकर या दबाकर आकृति दी जाती है। इस तीव्र विरूपण से धातु की आंतरिक दानेदार संरचना में सुधार होता है, जो भाग के आकार के अनुरूप हो जाती है। यह निरंतर दानेदार प्रवाह वह मुख्य कारण है जिसके कारण फोर्ज किए गए भाग उत्कृष्ट शक्ति और कठोरता प्रदर्शित करते हैं, क्योंकि इससे आंतरिक खाली स्थान और अनियमितताओं को समाप्त कर दिया जाता है जो तनाव के तहत घटक की विफलता का कारण बन सकते हैं। फोर्ज किए गए भागों को उनकी उच्च तन्य शक्ति, प्रभाव प्रतिरोधकता और थकान जीवन के लिए जाना जाता है।

इसके विपरीत, निर्माण एक योगशील या असेंबली प्रक्रिया है। इसमें धातु के अलग-अलग टुकड़ों को काटने, मोड़ने और जोड़ने के माध्यम से अंतिम संरचना बनाई जाती है। इन अलग-अलग घटकों को वेल्डिंग, बोल्टिंग या रिवेटिंग जैसी तकनीकों का उपयोग करके जोड़ा जाता है। जबकि निर्माण ऐसे जटिल और बड़े पैमाने के डिज़ाइन बनाने में अत्यधिक लचीलापन प्रदान करता है जिन्हें फोर्ज करना असंभव होता, अंतिम भाग की शक्ति स्वाभाविक रूप से उसके जोड़ों की शक्ति द्वारा सीमित होती है। उदाहरण के लिए, वेल्ड्स कमजोरी के बिंदु, अवशिष्ट तनाव और संभावित दोष पैदा कर सकते हैं जो घटक की समग्र अखंडता को कमजोर कर सकते हैं, विशेष रूप से उच्च तनाव या चक्रीय लोडिंग वाले वातावरण में।

सीधी तुलना: संरचनात्मक उपयोग के लिए प्रमुख भिन्नताएँ

संरचनात्मक अनुप्रयोगों के लिए धातु-आघातित और निर्मित भागों का आकलन करते समय, कई प्रमुख कारक इष्टतम विकल्प निर्धारित करते हैं। शक्ति, डिज़ाइन स्वतंत्रता और लागत के बीच के व्यापार-ऑफ़ निर्णय लेने की प्रक्रिया के केंद्र में होते हैं। आमतौर पर धातु-आघातित भाग अधिक मजबूत और विश्वसनीय घटक उत्पादित करते हैं, जबकि निर्माण अधिक लचीलापन प्रदान करता है और अनूठे या छोटे बैच उत्पादन के लिए अक्सर अधिक किफायती होता है।

मज़बूती और स्थायित्व

धातु-आघातित करने का सबसे महत्वपूर्ण लाभ इसका अत्यधिक शक्ति-से-भार अनुपात है। धातु-आघातित प्रक्रिया भाग के आकार का अनुसरण करते हुए एक अविच्छिन्न धान का प्रवाह बनाती है, जो कमजोर जगहों को खत्म कर देती है और इसके यांत्रिक गुणों को बढ़ाती है। कुछ विश्लेषणों के अनुसार, धातु-आघातित भागों की उपज शक्ति 26% तक अधिक हो सकती है अन्य विधियों द्वारा बने घटकों की तुलना में। इससे वे आघात और थकान विफलता के प्रति अत्यधिक प्रतिरोधी हो जाते हैं। हालाँकि, निर्मित भाग उनके वेल्डेड जोड़ों की अखंडता पर निर्भर करते हैं। उच्च-गुणवत्ता वाली वेल्डिंग के बावजूद, वेल्ड के आसपास के ऊष्मा-प्रभावित क्षेत्र के यांत्रिक गुण आधार धातु से भिन्न हो सकते हैं, जो चक्रीय तनाव के तहत विफलता के संभावित बिंदु उत्पन्न करता है।

सामग्री की अखंडता और विश्वसनीयता

फोर्जिंग एक सघन, अपारगम्य सामग्री संरचना उत्पन्न करती है। यह एकरूपता भविष्य में जाने योग्य प्रदर्शन और विश्वसनीयता सुनिश्चित करती है, जो उन महत्वपूर्ण संरचनात्मक अनुप्रयोगों के लिए महत्वपूर्ण है जहाँ विफलता की कोई गुंजाइश नहीं होती। निर्मित संरचनाओं में उनके कई टुकड़ों और जोड़ों के कारण अपूर्ण वेल्ड प्रवेशन, दरारें या पारगम्यता जैसे छिपे दोषों की उच्च संभावना होती है। ये असंगतियाँ पता लगाने में कठिन हो सकती हैं और समय के साथ फैल सकती हैं, जिससे प्रीमैच्योर विफलता हो सकती है। एकल-टुकड़े फोर्ज किए गए भाग की समांगी प्रकृति संरचनात्मक अखंडता में उच्च डिग्री का आत्मविश्वास प्रदान करती है।

डिजाइन जटिलता और बहुमुखी प्रतिभा

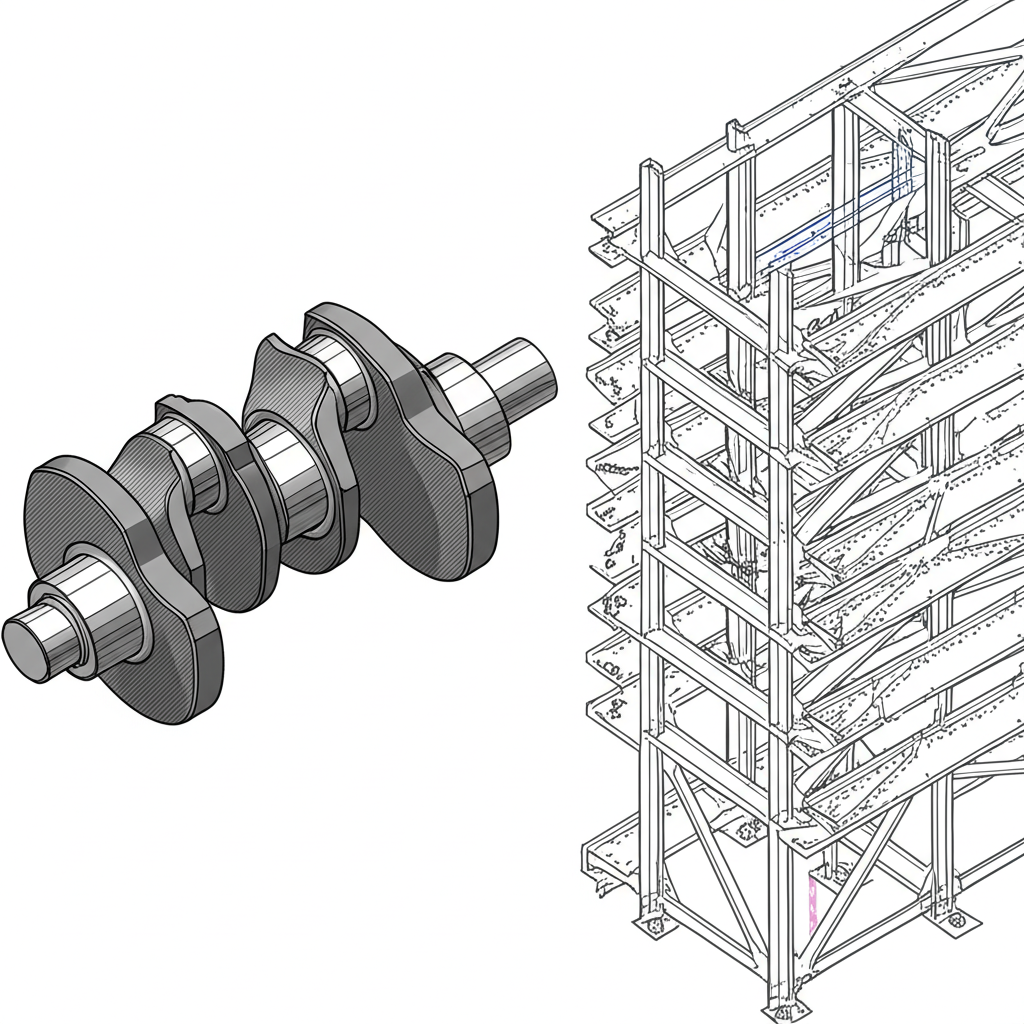

डिज़ाइन लचीलेपन के मामले में निर्माण को स्पष्ट लाभ प्राप्त है। चूंकि इसमें घटकों को जोड़ना शामिल है, इसका उपयोग बड़ी, जटिल और अनुकूलित संरचनाओं के निर्माण के लिए किया जा सकता है जिन्हें धातु ढलाई द्वारा बनाना अव्यावहारिक या अत्यधिक महंगा होगा। धातु ढलाई डाई की आवश्यकता से सीमित है, जिन्हें बनाना जटिल और महंगा हो सकता है, जिससे एकल भागों या अत्यधिक जटिल ज्यामिति के लिए इसे कम उपयुक्त बना दिया गया है। निर्माण विशेष फ्रेमवर्क, वास्तुकला तत्वों और उन परिस्थितियों के लिए आदर्श विकल्प है जहां डिज़ाइन अनुकूलन क्षमता सर्वोच्च महत्व की होती है।

लागत के प्रभाव

प्रत्येक विधि की लागत-प्रभावशीलता उत्पादन मात्रा पर भारी हद तक निर्भर करती है। फोर्जिंग में औजारों और डाइज़ में महत्वपूर्ण प्रारंभिक निवेश की आवश्यकता होती है, जिससे यह उच्च मात्रा वाले उत्पादन के लिए अधिक आर्थिक हो जाता है जहां समय के साथ प्रति भाग लागत कम होती जाती है। छोटे बैच या प्रोटोटाइप के लिए, फैब्रिकेशन आमतौर पर कम महंगी होती है क्योंकि इसमें उच्च टूलिंग लागत से बचा जाता है। हालाँकि, कुल जीवन चक्र लागत पर विचार करना आवश्यक है। फोर्ज किए गए भागों की उत्कृष्ट टिकाऊपन के कारण सेवा जीवन लंबा हो सकता है और रखरखाव या प्रतिस्थापन लागत कम हो सकती है, जो मांग वाले अनुप्रयोगों में दीर्घकालिक रूप से बेहतर मूल्य प्रदान कर सकता है, जैसा कि के विशेषज्ञों द्वारा नोट किया गया है ग्रेग स्यूएल फोर्जिंग्स .

| विशेषता | घटित भाग | निर्मित भाग |

|---|---|---|

| शक्ति & स्थिरता | लगातार दानों के प्रवाह और उच्च घनत्व के कारण उत्कृष्ट। थकान और प्रभाव प्रतिरोध के लिए उत्कृष्ट। | वेल्ड और जोड़ों की गुणवत्ता से सीमित शक्ति, जो संभावित विफलता के बिंदु हो सकते हैं। |

| संरचनात्मक अखंडता | एकल-टुकड़े, समांगी संरचना के साथ उच्च विश्वसनीयता। जोड़ों से छिपी खामियों की कोई संभावना नहीं। | वेल्ड में छिद्रता या दरार जैसे दोषों की संभावना। गहन निरीक्षण की आवश्यकता होती है। |

| डिजाइन लचीलापन | डाई की जटिलता द्वारा सीमित। सरल, दोहराए जाने योग्य आकृतियों के लिए सबसे उपयुक्त। | उच्च बहुमुखी प्रतिभा। बड़े, जटिल या अनुकूलित डिज़ाइन के लिए आदर्श। |

| लागत | प्रारंभिक उपकरण लागत अधिक। उच्च मात्रा वाले उत्पादन के लिए लागत प्रभावी। | प्रारंभिक सेटअप लागत कम। कम मात्रा और एकल परियोजनाओं के लिए आर्थिक। |

अनुप्रयोग-विशिष्ट मार्गदर्शन: फोर्ज किए गए बनाम निर्मित चुनने का समय

सही प्रक्रिया का चयन अंततः अनुप्रयोग की विशिष्ट मांगों पर निर्भर करता है। कोई एक उत्तर नहीं है; इस चयन के लिए प्रदर्शन आवश्यकताओं, डिज़ाइन जटिलता, उत्पादन मात्रा और बजट का सावधानीपूर्वक मूल्यांकन आवश्यक है। प्रत्येक विधि के लिए आदर्श परिदृश्यों को समझकर इंजीनियर और डिजाइनर अधिक सूचित निर्णय ले सकते हैं।

फोर्ज किए गए भागों के लिए आदर्श परिदृश्य

उच्च तनाव, भारी भार और चरम परिस्थितियों के अधीन घटकों के लिए फोर्जिंग पसंदीदा विधि है जहां विश्वसनीयता सर्वोच्च होती है। इसकी अंतर्निहित मजबूती और थकान प्रतिरोध इसे महत्वपूर्ण अनुप्रयोगों में अपरिहार्य बनाता है। उदाहरण हैं:

- ऑटोमोबाइल घटक: क्रैंकशाफ्ट, कनेक्टिंग रॉड और सस्पेंशन पार्ट्स जो लगातार कंपन और तनाव का सामना करना चाहिए। मजबूत और विश्वसनीय ऑटोमोटिव घटकों के लिए, कुछ कंपनियां उच्च-गुणवत्ता वाली हॉट फोर्जिंग में विशेषज्ञता प्रदान करती हैं। उदाहरण के लिए, शाओयी मेटल टेक्नोलॉजी जैसी कस्टम फोर्जिंग सेवाओं के प्रदाता ऑटोमोटिव उद्योग के लिए प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक समाधान प्रदान करते हैं।

- एरोस्पेस और रक्षा: लैंडिंग गियर, टरबाइन डिस्क और संरचनात्मक एयरफ्रेम घटक जहां भार-से-वजन अनुपात और विफलता प्रतिरोध महत्वपूर्ण होते हैं।

- तेल एवं गैस उद्योग: वाल्व, फ्लैंज और फिटिंग जो उच्च दबाव और क्षरणकारी वातावरण में काम करते हैं।

- भारी मशीनरीः गियर, शाफ्ट और लिफ्टिंग हार्डवेयर जिनका उपयोग निर्माण और खनन उपकरणों में अधिकतम टिकाऊपन की आवश्यकता होती है।

फैब्रिकेटेड पार्ट्स के लिए आदर्श परिदृश्य

निर्माण उन अनुप्रयोगों में उत्कृष्ट प्रदर्शन करता है जहां डिज़ाइन लचीलापन, अनुकूलन और गति अधिकतम सामग्री शक्ति प्राप्त करने की तुलना में अधिक महत्वपूर्ण होते हैं। यह बड़े पैमाने या अद्वितीय परियोजनाओं के लिए उपयुक्त है। आदर्श परिदृश्य इस प्रकार हैं:

- संरचनात्मक इस्पात फ्रेमवर्क: भवनों और पुलों के लिए धरन, स्तंभ और ट्रसेस जहां बड़े, अनुकूलित घटकों की आवश्यकता होती है।

- अनुकूलित मशीनरी और उपकरण: कम मात्रा में बनाए गए विशिष्ट औद्योगिक मशीनों के लिए फ्रेम, आवास और सहायता संरचनाएं।

- प्रोटोटाइपिंग: महंगे फोर्जिंग डाई में निवेश करने से पहले परीक्षण और सत्यापन के लिए डिज़ाइन के प्रारंभिक संस्करण बनाना।

- वास्तुकला धातुकर्म: अनुकूलित सीढ़ियाँ, रेलिंग और सजावटी तत्व जहां सौंदर्य डिज़ाइन और आकार प्रमुख कारक होते हैं।

एक त्वरित संदर्भ: लाभ और हानि

प्रमुख व्यापार-ऑफ को संक्षेप में प्रस्तुत करने के लिए, यह संदर्भ मार्गदर्शिका संरचनात्मक भागों के लिए प्रत्येक निर्माण प्रक्रिया के प्राथमिक लाभ और नुकसान को विभाजित करती है।

बनाना

फायदे

- उच्च शक्तिः संरेखित धातु संरचना असाधारण तन्य शक्ति, कठोरता और थकान प्रतिरोध प्रदान करती है।

- उच्च विश्वसनीयता: एकल-टुकड़ा निर्माण जोड़ों और वेल्ड्स से जुड़े कमजोर बिंदुओं को खत्म कर देता है।

- सामग्री दक्षता: बिलेट से मशीनिंग जैसी घटाव विधियों की तुलना में कम सामग्री अपव्यय होता है।

- स्थायित्व: उच्च तनाव, भार वहन और महत्वपूर्ण अनुप्रयोगों के लिए उत्कृष्ट, जिससे लंबे सेवा जीवन की ओर अग्रसर होता है।

नुकसान

- उच्च टूलिंग लागत: डाई के लिए प्रारंभिक निवेश काफी अधिक हो सकता है, जिससे छोटे उत्पादन के लिए कम व्यवहार्य हो जाता है।

- सीमित डिज़ाइन जटिलता: जटिल आकृतियों, आंतरिक गुहाओं या बहुत बड़े घटकों को बनाना कठिन या असंभव हो सकता है।

- लंबे लीड टाइम: डाई निर्माण और सेटअप के कारण प्रारंभिक उत्पादन समय लंबा हो सकता है।

- द्वितीयक मशीनीकरण: अक्सर अंतिम सहनशीलता और सतह के निष्पादन को प्राप्त करने के लिए अतिरिक्त मशीनीकरण की आवश्यकता होती है।

निर्माण

फायदे

- उत्कृष्ट डिज़ाइन स्वतंत्रता: बड़ी, जटिल और अत्यधिक अनुकूलित संरचनाओं के निर्माण की अनुमति देता है।

- कम प्रारंभिक लागत: महंगे डाई की आवश्यकता नहीं होती है, जो प्रोटोटाइप और कम मात्रा में उत्पादन के लिए लागत प्रभावी बनाता है।

- बहुमुखी उपयोगिता: सामग्री और घटक आकार की एक विस्तृत श्रृंखला को एक साथ जोड़ा जा सकता है।

- तेज़ प्रोटोटाइपिंग: एकल भागों के लिए त्वरित परिवर्तन समय त्वरित डिज़ाइन पुनरावृत्ति की अनुमति देता है।

नुकसान

- धातु आघातन की तुलना में कमजोर: भाग की शक्ति आमतौर पर वेल्ड या जोड़ों जैसे इसके सबसे कमजोर बिंदु द्वारा सीमित होती है।

- दोषों की संभावना: वेल्डिंग में दरारें, पोरोसिटी और अवशिष्ट तनाव जैसी कमजोरियाँ आ सकती हैं, जिससे विश्वसनीयता कम हो जाती है।

- असंगत प्रदर्शन: बंद-डाई फोर्जिंग की तुलना में भाग-से-भाग स्थिरता कम हो सकती है।

- श्रम-गहन: जटिल असेंबली के लिए कटिंग, फिटिंग और वेल्डिंग के लिए उच्च कौशल वाले श्रमिकों की महत्वपूर्ण आवश्यकता हो सकती है।

अक्सर पूछे जाने वाले प्रश्न

1. फोर्ज किए गए और निर्मित भागों के बीच मुख्य अंतर क्या है?

मुख्य अंतर निर्माण विधि और परिणामी धान की संरचना में होता है। फोर्जिंग ऊष्मा और दबाव के साथ धातु के एकल टुकड़े को आकार देती है, जिससे धान की संरचना भाग के आकार के अनुरूप हो जाती है और उत्कृष्ट शक्ति प्रदान करती है। निर्माण में वेल्डिंग जैसी विधियों का उपयोग करके धातु के कई अलग-अलग टुकड़ों को जोड़ना शामिल होता है, जहां शक्ति जोड़ों की गुणवत्ता पर निर्भर करती है।

2. क्या फोर्ज किए गए भाग मशीन किए गए भागों की तुलना में मजबूत होते हैं?

हां, फोर्ज किए गए भाग आमतौर पर धातु के ठोस ब्लॉक (बिलेट) से मशीन किए गए भागों की तुलना में मजबूत होते हैं। यद्यपि दोनों एक ठोस टुकड़े से शुरू होते हैं, फोर्जिंग धातु की दानेदार संरचना को पुनः संरेखित और सुधारती है, जिससे थकान और प्रभाव प्रतिरोधकता में सुधार होता है। निर्माण विशेषज्ञों द्वारा समझाया गया है कि EZG Manufacturing , मशीनिंग इन दानों को काट देती है, जिसके परिणामस्वरूप एक समान लेकिन गैर-अनुकूलित संरचना प्राप्त होती है जिसमें फोर्ज किए गए घटक की दिशात्मक ताकत की कमी होती है।

3. फोर्ज किए गए इस्पात के क्या नुकसान हैं?

फोर्जिंग के प्रमुख नुकसानों में सांचों (डाईज़) के लिए उच्च प्रारंभिक उपकरण लागत, अत्यधिक जटिल या नाजुक आकृतियाँ बनाने में सीमाएँ, और तंग सहिष्णुता और चिकनी सतह परिष्करण प्राप्त करने के लिए द्वितीयक मशीनिंग की आम आवश्यकता शामिल है। एक बार सांचे बन जाने के बाद प्रक्रिया डिज़ाइन परिवर्तनों के लिए कम लचीली भी होती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —