डाई कास्टिंग बनाम सैंड कास्टिंग: इंजन ब्लॉक के लिए सही विकल्प

संक्षिप्त में

इंजन ब्लॉक्स के लिए डाई कास्टिंग और सैंड कास्टिंग की तुलना करते समय, सैंड कास्टिंग एक बहुत ही सामान्य और बहुमुखी विधि है। जबकि डाई कास्टिंग उत्कृष्ट सतह परिष्करण और सटीकता प्रदान करती है, उच्च उपकरण लागत के कारण यह बड़े और अधिक जटिल इंजन ब्लॉक्स के लिए कम आम है, हालांकि कुछ उच्च-मात्रा वाले एल्यूमीनियम डिज़ाइन के लिए इसका उपयोग किया जाता है। सैंड कास्टिंग निम्नलिखित के आवश्यक संयोजन की पेशकश करती है: कम प्रारंभिक लागत, जटिल आंतरिक चैनलों के लिए डिज़ाइन लचीलापन, और आवश्यक कास्ट आयरन और एल्यूमीनियम मिश्र धातुओं को संभालने की क्षमता, जो इस विशिष्ट अनुप्रयोग के लिए इसे उत्कृष्ट विकल्प बनाता है।

मुख्य प्रक्रियाओं की व्याख्या: डाई कास्टिंग और सैंड कास्टिंग को समझना

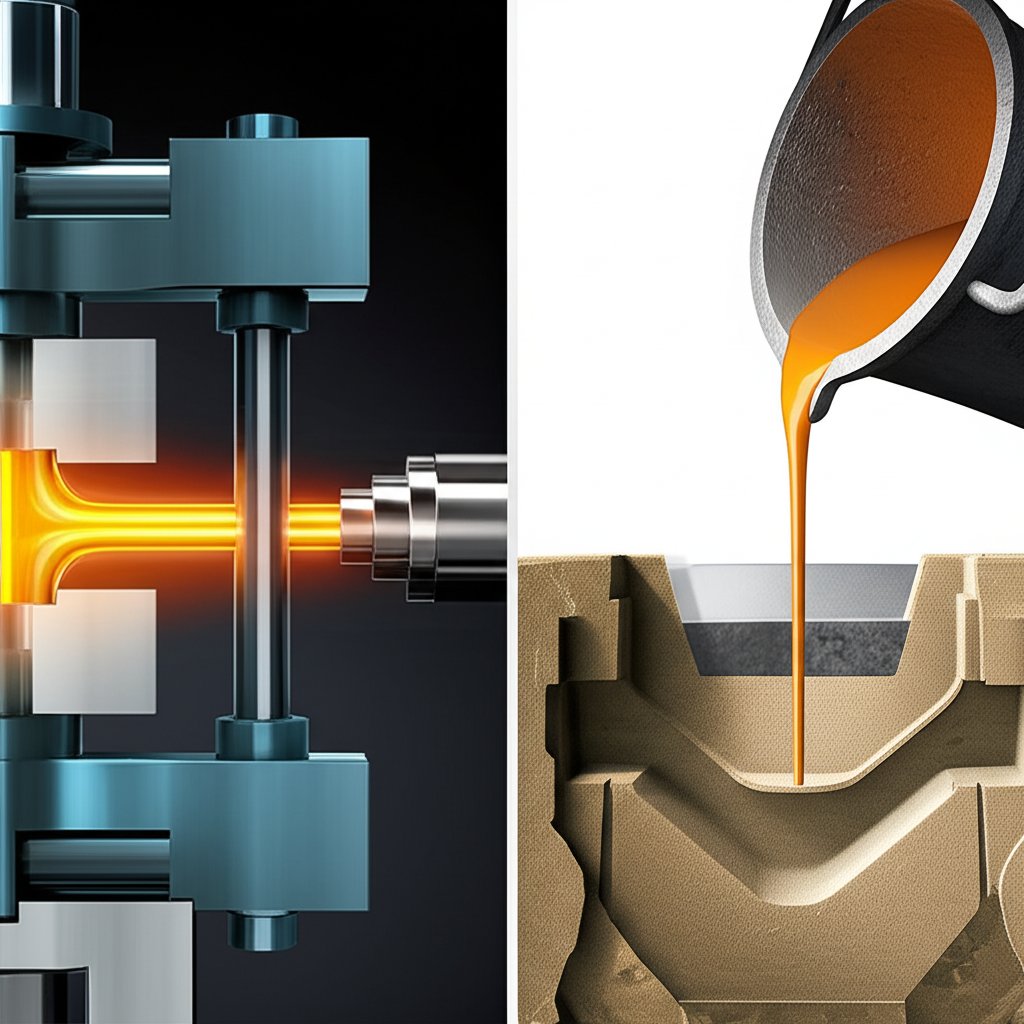

इंजन ब्लॉक्स के लिए एक विधि को दूसरे पर प्राथमिकता देने के कारण को समझने के लिए, डाई कास्टिंग और सैंड कास्टिंग दोनों के मूल सिद्धांतों को समझना आवश्यक है। दोनों में ही एक भाग बनाने के लिए मोल्ड में गर्म धातु डाली जाती है, लेकिन उनकी सामग्री, विधियां और तंत्र बहुत अलग होते हैं, जिसके परिणामस्वरूप लागत, सटीकता और अनुप्रयोग में अलग-अलग परिणाम निकलते हैं।

डाइ कास्टिंग क्या है?

डाई कास्टिंग एक उत्पादन प्रक्रिया है जो गलित धातु को उच्च दबाव के तहत एक पुनः प्रयोज्य साँचे (मोल्ड गुहा) में, जिसे डाई कहा जाता है, भेजती है। इन डाई को आमतौर पर कठोर स्टील से मशीनिंग द्वारा बनाया जाता है और इसमें दो आधे हिस्से होते हैं जिन्हें इंजेक्शन के दौरान मजबूती से एक साथ क्लैम्प किया जाता है। उत्पादन विशेषज्ञों जैसे Neway Precision , इस उच्च दबाव वाली प्रक्रिया के कारण अत्यधिक आयामी सटीकता और चिकनी सतह परिष्करण वाले भागों का निर्माण संभव होता है। यह एल्यूमीनियम, जस्ता और मैग्नीशियम जैसी अलौह धातुओं के लिए सबसे उपयुक्त है।

डाई कास्टिंग प्रक्रिया आमतौर पर इन चरणों का अनुसरण करती है:

- डाई तैयारी: स्टील की डाई को भाग को बाहर निकालने में सुगमता प्रदान करने और तापमान को नियंत्रित करने के लिए साफ और स्नेहित किया जाता है।

- इन्जेक्शन: गलित धातु को उच्च गति और दबाव के तहत डाई गुहा में इंजेक्ट किया जाता है।

- ठंडा करना: धातु डाई के भीतर तेजी से ठंडी होकर ठोस बन जाती है।

- विस्थापन: डाई के दो आधे हिस्से खोले जाते हैं, और ठोस कास्टिंग को निकालने के लिए इजेक्टर पिन्स द्वारा बाहर निकाला जाता है।

सैंड कास्टिंग क्या है?

रेत में ढलाई धातु ढलाई की सबसे पुरानी और सबसे बहुमुखी विधियों में से एक है। इसमें धातु के बजाय संपीड़ित रेत से बने मोल्ड का उपयोग किया जाता है। जैसा कि स्रोतों द्वारा विस्तार से बताया गया है, अंतिम भाग का एक नमूना रेत में दबाया जाता है ताकि मोल्ड गुहा बनाई जा सके। रेत का मोल्ड एक बार के उपयोग के लिए होता है, जिसका अर्थ है कि ढलाई को निकालने के लिए मोल्ड को नष्ट कर दिया जाता है और प्रत्येक भाग के लिए एक नया मोल्ड बनाना पड़ता है। यह प्रक्रिया बड़े घटकों के लिए आदर्श है और लोहा, इस्पात, कांस्य और पीतल जैसे उच्च गलनांक वाली धातुओं सहित कई प्रकार की धातुओं के साथ उपयोग की जा सकती है। गब्रियन जैसा कि स्रोतों द्वारा विस्तार से बताया गया है, अंतिम भाग का एक नमूना रेत में दबाया जाता है ताकि मोल्ड गुहा बनाई जा सके। रेत का मोल्ड एक बार के उपयोग के लिए होता है, जिसका अर्थ है कि ढलाई को निकालने के लिए मोल्ड को नष्ट कर दिया जाता है और प्रत्येक भाग के लिए एक नया मोल्ड बनाना पड़ता है। यह प्रक्रिया बड़े घटकों के लिए आदर्श है और लोहा, इस्पात, कांस्य और पीतल जैसे उच्च गलनांक वाली धातुओं सहित कई प्रकार की धातुओं के साथ उपयोग की जा सकती है।

रेत ढलाई में सामान्य चरण इस प्रकार हैं:

- मोल्ड बनाना: रेत को एक नमूने के चारों ओर कसकर पैक किया जाता है, जिसे फिर भाग के आकार में एक गुहा छोड़ने के लिए हटा दिया जाता है। जटिल आंतरिक सुविधाओं को बनाने के लिए मोल्ड के भीतर रेत के कोर रखे जा सकते हैं।

- डालना: गुरुत्वाकर्षण का उपयोग करके स्थान को भरने के लिए आमतौर पर मोल्ड गुहा में गलित धातु डाली जाती है।

- ठोसीकरण: धातु को रेत के मोल्ड के भीतर ठंडा और कठोर होने के लिए छोड़ दिया जाता है।

- शेकआउट: एक बार ठोस हो जाने के बाद, ढलाई को मुक्त करने के लिए रेत के ढाल को तोड़ दिया जाता है। फिर भाग को शेष रेत को हटाने के लिए साफ किया जाता है।

आमने-सामने तुलना: डाई कास्टिंग और रेत कास्टिंग के बीच प्रमुख अंतर

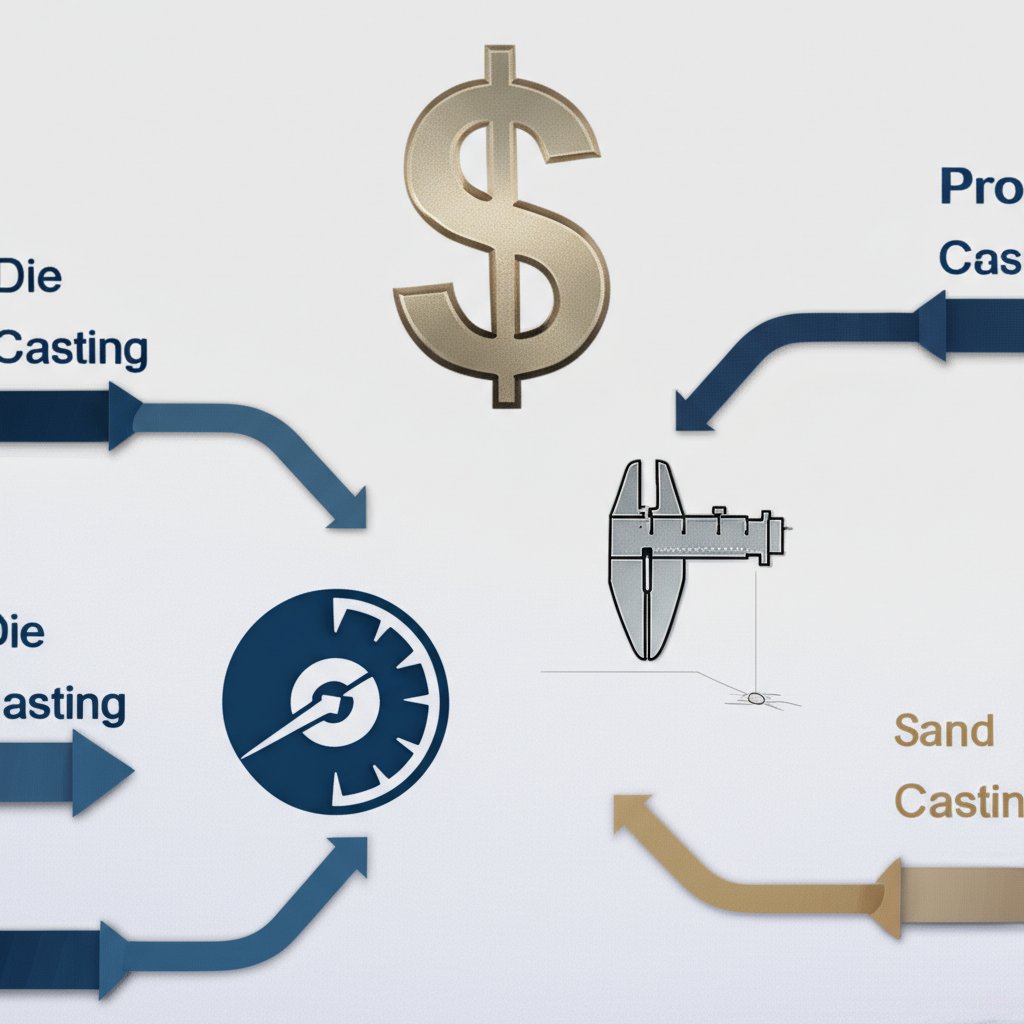

डाई कास्टिंग और रेत कास्टिंग के बीच चयन लागत, मात्रा, सटीकता और सामग्री से संबंधित व्यापार-ऑफ़ पर निर्भर करता है। इंजीनियरों और उत्पाद डिजाइनरों के लिए, इन अंतरों को समझना एक व्यावसायिक रूप से ध्वनि निर्णय लेने के लिए महत्वपूर्ण है। जबकि एक प्रक्रिया गति और सटीकता प्रदान करती है, दूसरी निश्चित अनुप्रयोगों के लिए लचीलापन और लागत प्रभावीता प्रदान करती है।

निम्नलिखित तालिका, कई विनिर्माण संसाधनों से आए डेटा के संश्लेषण से, उनके प्राथमिक अंतरों का एक स्पष्ट अवलोकन प्रदान करती है।

| गुणनखंड | डाइ कास्टिंग | रेत मोल्डिंग |

|---|---|---|

| टूलिंग लागत | बहुत अधिक (मशीनीकृत स्टील डाई) | बहुत कम (सरल पैटर्न) |

| उत्पादन मात्रा | उच्च मात्रा (10,000+ भाग) के लिए आदर्श | कम से मध्यम मात्रा के लिए लागत प्रभावी |

| सतह फिनिश | उत्कृष्ट, चिकनी समाप्ति | खुरदरी, बनावट वाली समाप्ति |

| आयामी सटीकता | उच्च सटीकता (कसे हुए सहिष्णुता, उदाहरण के लिए ±0.1 मिमी) | कम परिशुद्धता (चौड़ी सहनशीलता) |

| खंड जटिलता | पतली दीवारों और जटिल विवरणों के लिए उत्कृष्ट | जटिल आंतरिक ज्यामिति वाले बड़े भागों के लिए उत्कृष्ट (कोर का उपयोग करके) |

| उत्पादन गति | बहुत तेज़ साइकिल समय (प्रति भाग सेकंड में) | धीमी साइकिल समय (प्रति भाग मिनट से घंटों तक) |

| सामग्री के विकल्प | गैर-लौह मिश्र धातुओं तक सीमित (Al, Zn, Mg) | लगभग कोई भी धातु (आयरन, स्टील, पीतल, कांस्य, एल्यूमीनियम) |

उपकरण लागत और उत्पादन मात्रा सबसे महत्वपूर्ण भिन्नताएँ हैं। डाई कास्टिंग के लिए एक स्टील डाई बनाने की अधिक प्रारंभिक लागत केवल बड़े पैमाने पर उत्पादन में उचित ठहराई जा सकती है, जहाँ प्रति भाग लागत बहुत कम हो जाती है। इसके विपरीत, रेत मोल्डिंग के लिए पैटर्न की कम लागत इसे प्रोटोटाइप, छोटे बैच या बहुत बड़े भागों के लिए आदर्श बनाती है, जहाँ एक स्टील डाई अत्यधिक महंगी होगी।

सतह परिष्करण और परिशुद्धता डाई कास्टिंग के प्रमुख लाभ हैं। जैसा कि उल्लेख किया गया है लपटन एंड प्लेस , चिकनी स्टील मोल्ड और उच्च दबाव इंजेक्शन के परिणामस्वरूप एक बेहतर खत्म होता है जिसे अक्सर कोई पोस्ट-प्रोसेसिंग की आवश्यकता नहीं होती है। रेत कास्टिंग से रेत की बनावट के कारण स्वाभाविक रूप से एक अधिक मोटी सतह होती है, जिसका अर्थ है कि भागों को अक्सर माध्यमिक मशीनिंग या परिष्करण की आवश्यकता होती है।

भाग जटिलता और आकार एक अधिक बारीक तुलना प्रस्तुत करें। डाई कास्टिंग बहुत पतली दीवारों और बारीक, जटिल बाहरी विवरणों वाले भागों के उत्पादन में उत्कृष्ट है। हालांकि, रेत कास्टिंग बहुत बड़े भागों के उत्पादन के लिए बहुत अधिक लचीला है और मुख्य मोल्ड के भीतर डिस्पोजेबल रेत कोर का उपयोग करके इंजन ब्लॉक में पानी के जैकेट की तरह अविश्वसनीय रूप से जटिल आंतरिक मार्ग बना सकता है।

इंजन ब्लॉक का उपयोगः क्यों रेत कास्टिंग हावी है

इंजन ब्लॉक के निर्माण के मामले में, डाई कास्टिंग के सैद्धांतिक लाभ—परिशुद्धता और गति—उसकी व्यावहारिक और आर्थिक सीमाओं के सामने पूरी तरह से फीके पड़ जाते हैं। इस अनुप्रयोग के लिए सैंड कास्टिंग अत्यधिक लोकप्रिय विधि है, कई स्पष्ट और मजबूत कारणों से। इंजन ब्लॉक की जटिलता, आकार और उत्पादन अर्थव्यवस्था सैंड कास्टिंग की ताकत के साथ पूरी तरह से मेल खाती है।

डाई कास्टिंग के लिए प्रमुख बाधा अत्यधिक उपकरण लागत है। इंजन ब्लॉक एक बड़ा और अत्यधिक जटिल घटक है। इसे बनाने में सक्षम कठोर स्टील डाई बनाने में कई लाख डॉलर की लागत आएगी और इसे विकसित करने में बहुत अधिक समय लगेगा। चूंकि ऑटोमोटिव निर्माता अक्सर इंजन डिजाइन में अद्यतन करते हैं, इसलिए स्थायी सांचे में इतना बड़ा निवेश करना व्यवहार्य नहीं है। सैंड कास्टिंग, जिसमें कम लागत वाले, एकल उपयोग के सांचे होते हैं, त्वरित और कम लागत वाले डिजाइन परिवर्तन की अनुमति देती है।

इसके अतिरिक्त, इंजन ब्लॉक का डिजाइन शीतलक (पानी के जैकेट) और तेल गैलरी के लिए जटिल आंतरिक चैनलों पर निर्भर करता है। ये जटिल आंतरिक ज्यामिति रेत कास्टिंग के लिए एकदम उपयुक्त हैं। इस प्रक्रिया में सटीक रूप से निर्मित रेत के कोर का उपयोग किया जाता है जो मुख्य मोल्ड के अंदर रखा जाता है। धातु को डालने और कठोर करने के बाद, रेत के कोर को तोड़ दिया जाता है और हिलाया जाता है, जो कि मार्गों के जटिल नेटवर्क को पीछे छोड़ देता है। स्थायी स्टील की मर के साथ ऐसा करना लगभग असंभव और असाधारण रूप से महंगा होगा।

अंत में, रेत कास्टिंग इंजन ब्लॉक के लिए आमतौर पर इस्तेमाल की जाने वाली सामग्री, अर्थात् कास्ट आयरन और एल्यूमीनियम मिश्र धातुओं को संभालने के लिए पर्याप्त बहुमुखी है। जबकि एल्यूमीनियम के ब्लॉक को डाई-कास्ट किया जा सकता है, यह प्रक्रिया आम तौर पर छोटे इंजनों के लिए आरक्षित है। अधिकांश वाहनों में उपयोग किए जाने वाले बड़े, मजबूत ब्लॉकों के लिए, विशेष रूप से कास्ट आयरन से बने, रेत कास्टिंग एकमात्र व्यावहारिक और लागत प्रभावी समाधान है। यह लचीलापन यह सुनिश्चित करता है कि निर्माता विनिर्माण प्रक्रिया द्वारा सीमित किए बिना प्रदर्शन और स्थायित्व के लिए सर्वोत्तम सामग्री चुन सकें।

कास्टिंग से परे: फोर्जिंग और निवेश कास्टिंग पर एक नज़र

जबकि चर्चा अक्सर मरम्मत कास्टिंग बनाम रेत कास्टिंग पर केंद्रित होती है, अन्य विनिर्माण प्रक्रियाएं विशिष्ट अनुप्रयोगों के लिए विभिन्न प्रकार के लाभ प्रदान करती हैं। इन विकल्पों को समझना, जैसे कि निवेश कास्टिंग और फोर्जिंग, उत्पादन विधि चुनने वाले इंजीनियरों के लिए अधिक पूर्ण तस्वीर प्रदान करता है।

निवेश मोल्डिंग , जैसा कि संसाधनों द्वारा समझाया गया है जैसे Howard Precision Metals , एक और कास्टिंग विधि है जो असाधारण सतह खत्म और उच्च आयामी सटीकता वाले भागों के उत्पादन के लिए जानी जाती है, जो अक्सर डाई कास्टिंग से बेहतर होती है। यह एक मिट्टी के ढाल बनाने के लिए मोम के पैटर्न का उपयोग करता है, जिसे धातु डालने से पहले पिघलाया जाता है। यह प्रक्रिया अत्यधिक जटिल, जटिल भागों (जैसे टरबाइन ब्लेड) के लिए आदर्श है और इसका उपयोग लौह और गैर लौह धातुओं की एक विस्तृत श्रृंखला के साथ किया जा सकता है। हालांकि, यह आम तौर पर डाई कास्टिंग की तुलना में अधिक महंगा और धीमा होता है, जिससे यह कम मात्रा, उच्च परिशुद्धता अनुप्रयोगों के लिए उपयुक्त होता है।

यह भी महत्वपूर्ण है कि कास्टिंग को बनाना . फोर्जिंग में पिघले हुए धातु का प्रयोग नहीं होता। इसके बजाय, यह दबाव बल का उपयोग करके धातु के ठोस टुकड़े को आकार देता है, या तो हथौड़ा मारकर या दबाकर। इस प्रक्रिया के परिणामस्वरूप धातु के आंतरिक अनाज संरचना परिष्कृत और संरेखित होने के कारण बेहतर शक्ति और स्थायित्व वाले भाग बनते हैं। महत्वपूर्ण, उच्च तनाव वाले ऑटोमोटिव घटकों के लिए जहां ताकत सर्वोपरि है, फोर्जिंग अक्सर पसंदीदा विधि है। उच्च प्रदर्शन समाधानों की तलाश करने वाली कंपनियों के लिए, विशेष प्रदाताओं जैसे शाओयी (निंगबो) मेटल टेक्नोलॉजी सटीक इंजीनियरिंग वाले ऑटोमोबाइल फोर्जिंग पार्ट्स पेश करते हैं, जिससे उद्योग में इस प्रक्रिया का महत्व पता चलता है।

अक्सर पूछे जाने वाले प्रश्न

1. क्या रेत कास्टिंग से डाई कास्टिंग बेहतर है?

कोई भी प्रक्रिया सार्वभौमिक रूप से "बेहतर" नहीं है; आदर्श विकल्प पूरी तरह से परियोजना की आवश्यकताओं पर निर्भर करता है। उच्च परिशुद्धता और चिकनी सतह खत्म करने की आवश्यकता वाले छोटे से मध्यम आकार के भागों के उच्च मात्रा के उत्पादन के लिए डाई कास्टिंग बेहतर है। रेत कास्टिंग बड़े भागों, कम उत्पादन मात्रा, जटिल आंतरिक ज्यामिति वाले घटकों और परियोजनाओं के लिए बेहतर है जहां कम प्रारंभिक टूलींग लागत महत्वपूर्ण है।

2. इंजन ब्लॉक के लिए किस प्रकार का कास्टिंग का प्रयोग किया जाता है?

रेत कास्टिंग इंजन ब्लॉक के निर्माण के लिए विशेष रूप से कास्ट आयरन डिजाइन और कम मात्रा में एल्यूमीनियम उत्पादन के लिए उपयोग की जाने वाली एक बहुत ही आम विधि है। जबकि अन्य विधियों जैसे कि डाई कास्टिंग का उपयोग उच्च मात्रा वाले एल्यूमीनियम ब्लॉक के लिए भी किया जाता है, रेत कास्टिंग की लागत प्रभावी ढंग से जटिल आंतरिक मार्गों के साथ बड़े, जटिल भागों का उत्पादन करने की क्षमता इसे एक लोकप्रिय विकल्प बनाती है।

3. इंजन ब्लॉक के लिए रेत का उपयोग क्यों किया जाता है?

रेत कास्टिंग का उपयोग इंजन ब्लॉक के लिए कई कारकों के संयोजन के कारण किया जाता है। सबसे पहले, उपकरण की लागत डाई कास्टिंग की तुलना में काफी कम है, जो इतने बड़े हिस्से के लिए महत्वपूर्ण है और डिजाइन के लगातार अपडेट की अनुमति देता है। दूसरा, यह आसानी से एक बार में इस्तेमाल होने वाले रेत के कोर का उपयोग करके शीतलक और तेल के लिए आवश्यक जटिल आंतरिक चैनलों का निर्माण कर सकता है। अंत में, यह अत्यधिक बहुमुखी है और आम तौर पर इंजन ब्लॉक के लिए उपयोग किए जाने वाले कास्ट आयरन और एल्यूमीनियम मिश्र धातुओं के लिए उपयुक्त है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —