नियंत्रण भुज स्टैम्पिंग प्रक्रिया: आधुनिक निलंबन का इंजीनियरिंग

संक्षिप्त में

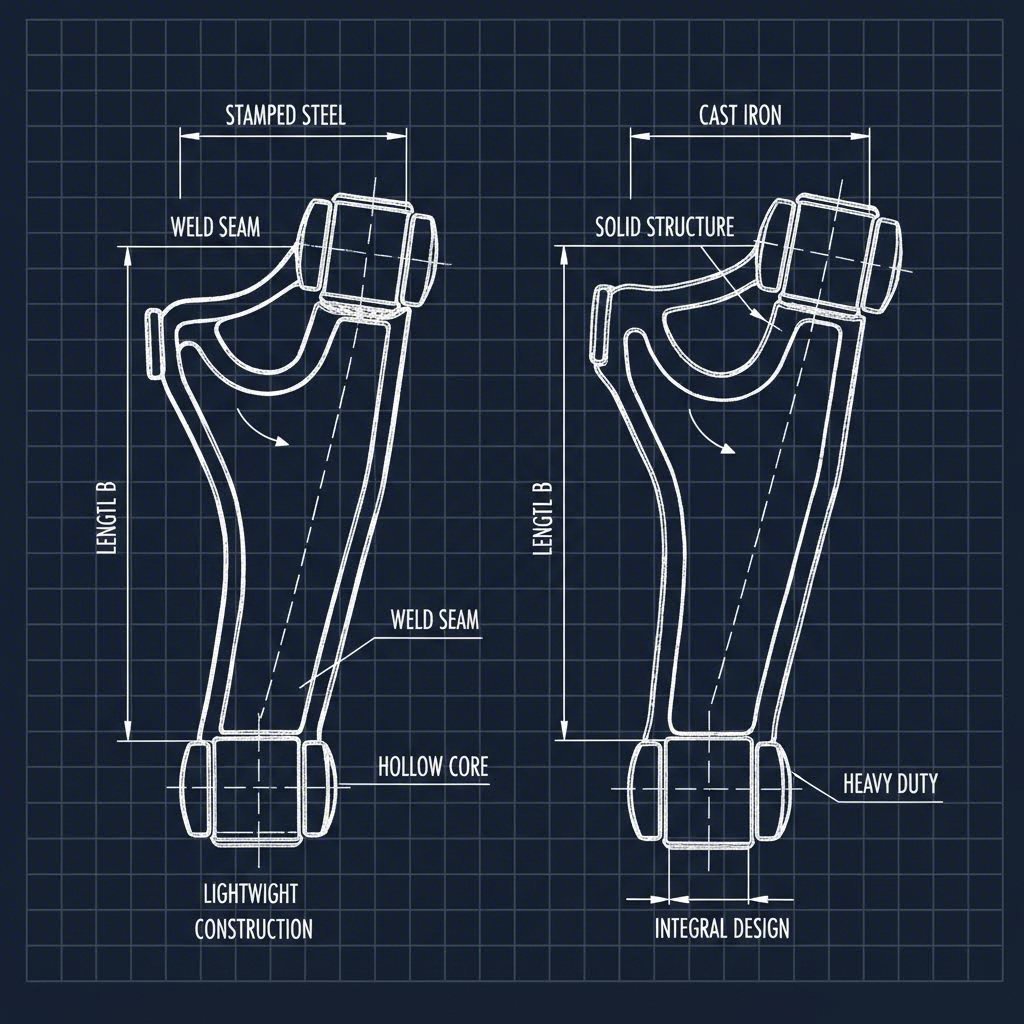

था कंट्रोल आर्म स्टैम्पिंग प्रक्रिया एक उच्च-मात्रा विरचन विधि है जिसमें स्टील की समतल शीट्स (आमतौर पर हाई स्ट्रेंथ लो एलॉय या HSLA) को हाइड्रोलिक या यांत्रिक प्रेसों के उपयोग द्वारा सटीक त्रि-आयामी आकृतियों में दबाया जाता है। ठोस ढले या आघातित घटकों के विपरीत, स्टैम्पेड कंट्रोल आर्म आमतौर पर दो अलग-अलग स्टील शेल्स—ऊपरी और निचले आधे भाग—से निर्मित होते हैं, जिन्हें एक साथ वेल्ड करके एक खोखली, हल्की और लागत प्रभावी संरचना बनाया जाता है।

इस प्रक्रिया की आवश्यकता होती है प्रग्रेसिव या प्रेषण ढांचे खालीकरण, आकार देने और पंचिंग जैसे क्रमिक संचालनों को करने के लिए। स्वचालित इंजीनियरों और खरीदारों के लिए, प्रमुख भिन्नता बड़े पैमाने पर उत्पादन की दक्षता और संरचनात्मक कठोरता के बीच संतुलन में निहित है; जबकि स्टैम्पेड आर्म ढले लोहे के विकल्पों की तुलना में हल्के और सस्ते होते हैं, तो आंतरिक जंग रोकने के लिए ई-कोटिंग जैसे विशिष्ट उपचारों की आवश्यकता होती है।

भाग 1: स्टैम्पेड बनाम ढला बनाम आघातित: प्रौद्योगिकी का संदर्भ

कंट्रोल आर्म स्टैम्पिंग प्रक्रिया के महत्व को समझने के लिए, इसे अन्य विकल्प निर्माण विधियों — ढलाई (कास्टिंग) और फोर्जिंग से पहले अलग करना चाहिए। यद्यपि तीनों विधियाँ निलंबन लिंक उत्पादित करती हैं जो चेसिस को व्हील हब से जोड़ती हैं, लेकिन इंजीनियरिंग यांत्रिकी और परिणामी सामग्री गुण मौलिक रूप से भिन्न होते हैं। स्टैम्प किए गए आर्म अपने उत्कृष्ट लागत-से-वजन अनुपात के कारण अर्थव्यवस्था और मध्यम-श्रेणी के वाहन बाजार में प्रभुत्व रखते हैं।

प्राथमिक संरचनात्मक अंतर घनत्व है। कच्चा लोहा और फोर्ज्ड स्टील के आर्म ठोस, घने घटक होते हैं। इसके विपरीत, स्टैम्प किए गए स्टील के आर्म दो बने हुए शीट्स को एक साथ वेल्डिंग करके बनाए गए खोखले संरचना होते हैं। इस "क्लैमशेल" डिज़ाइन के कारण निर्माता कम सामग्री द्रव्यमान के साथ उच्च कठोरता प्राप्त कर पाते हैं।

कंट्रोल आर्म निर्माण विधियों की तुलना

| विशेषता | स्टैम्प्ड स्टील | ढलवां लोहा / एल्युमीनियम | ढाला हुआ इस्पात |

|---|---|---|---|

| प्रक्रिया | शीत रूपांतरण पतली धातु (प्रेसिंग) + वेल्डिंग | एक साँचे में पिघली धातु डालना | अत्यधिक दबाव में गर्म बिल्लेट को हथौड़ा / प्रेस करना |

| संरचना | खोखला (वेल्डेड "सैंडविच" निर्माण) | ठोस (घना और निरंतर) | ठोस (संरेखित दाने की संरचना) |

| वजन | कम (खोखले कोर के कारण हल्का भार) | उच्च (लोहा) / कम (एल्यूमीनियम) | उच्च (घने स्टील) / कम (एल्यूमीनियम) |

| लागत | कम (बड़े पैमाने पर उत्पादन के लिए आदर्श) | मध्यम | उच्च (प्रदर्शन अनुप्रयोगों के लिए) |

| विफलता मोड | विरूपित/मुड़ता है (लचीला) | दरार/टूट जाता है (लोहे में भंगुर व्यवहार) | अत्यधिक भार के तहत मुड़ता है (उच्च यील्ड ताकत) |

भाग 2: स्टैम्पिंग प्रक्रिया प्रवाह: चरण-दर-चरण इंजीनियरिंग

एक स्टैम्प किए गए कंट्रोल आर्म के निर्माण में लगातार चलने वाली प्रक्रियाएँ शामिल होती हैं जो एक कच्चे स्टील के कॉइल को एक पूर्ण निलंबन घटक में बदल देती है। इस प्रक्रिया में आमतौर पर प्रगतिशील डाई तकनीक का उपयोग किया जाता है, जहाँ एक प्रेस के भीतर कई स्टेशनों के माध्यम से धातु की एक पट्टी आगे बढ़ती है और प्रत्येक स्टॉप पर एक अलग संचालन किया जाता है।

1. कच्चा मामला तैयारी

इस प्रक्रिया की शुरुआत हाई स्ट्रेंथ लो एलॉय (HSLA) स्टील के एक कॉइल से होती है। HSLA को मानक कार्बन स्टील पर वरीयता दी जाती है क्योंकि यह उत्कृष्ट यील्ड सामर्थ्य प्रदान करता है, जिससे संरचनात्मक बलिष्ठता को नुकसान पहुँचाए बिना पतली गेज शीट्स (आमतौर पर 3–5 मिमी) की अनुमति मिलती है। कॉइल को खोला जाता है, वक्रता को दूर करने के लिए समतल किया जाता है और प्रेसिंग के चरणों के दौरान घर्षण को कम करने के लिए चिकनाई लगाई जाती है।

2. ब्लैंकिंग और पियर्सिंग

पहले डाई स्टेशन में, कंट्रोल आर्म के आधे हिस्सों की 2D रूपरेखा को पट्टी से काट लिया जाता है—इस प्रक्रिया को कहा जाता है खाली करना । इसी समय, छेदन ऑपरेशन बुशिंग्स और बॉल जॉइंट्स के लिए प्रारंभिक छेद बनाते हैं। यहां सटीकता महत्वपूर्ण है; सामग्री की मोटाई के 2–10% पर पंच और डाई के बीच की क्लीयरेंस आमतौर पर अत्यधिक बर्र रोकने और साफ किनारे सुनिश्चित करने के लिए बनाए रखी जाती है।

3. आकृति निर्माण और गहरा खींचना

यह स्टैम्पिंग प्रक्रिया का मूल है। सपाट ब्लैंक्स को 3D आकृतियों में दबाया जाता है। इस स्टील में प्लास्टिक विरूपण , इसकी लचीली सीमा से आगे धकेला जाता है ताकि डाई का स्थायी आकार ले सके। महत्वपूर्ण गहराई वाले कंट्रोल आर्म्स के लिए, एक गहरा खींचना तकनीक का उपयोग किया जाता है। इंजीनियरों को "स्प्रिंगबैक"—धातु द्वारा अपने मूल आकार में वापस जाने की प्रवृत्ति—की गणना करनी चाहिए और भाग को सही करने के लिए थोड़ा अधिक मोड़ना चाहिए।

4. असेंबली और वेल्डिंग

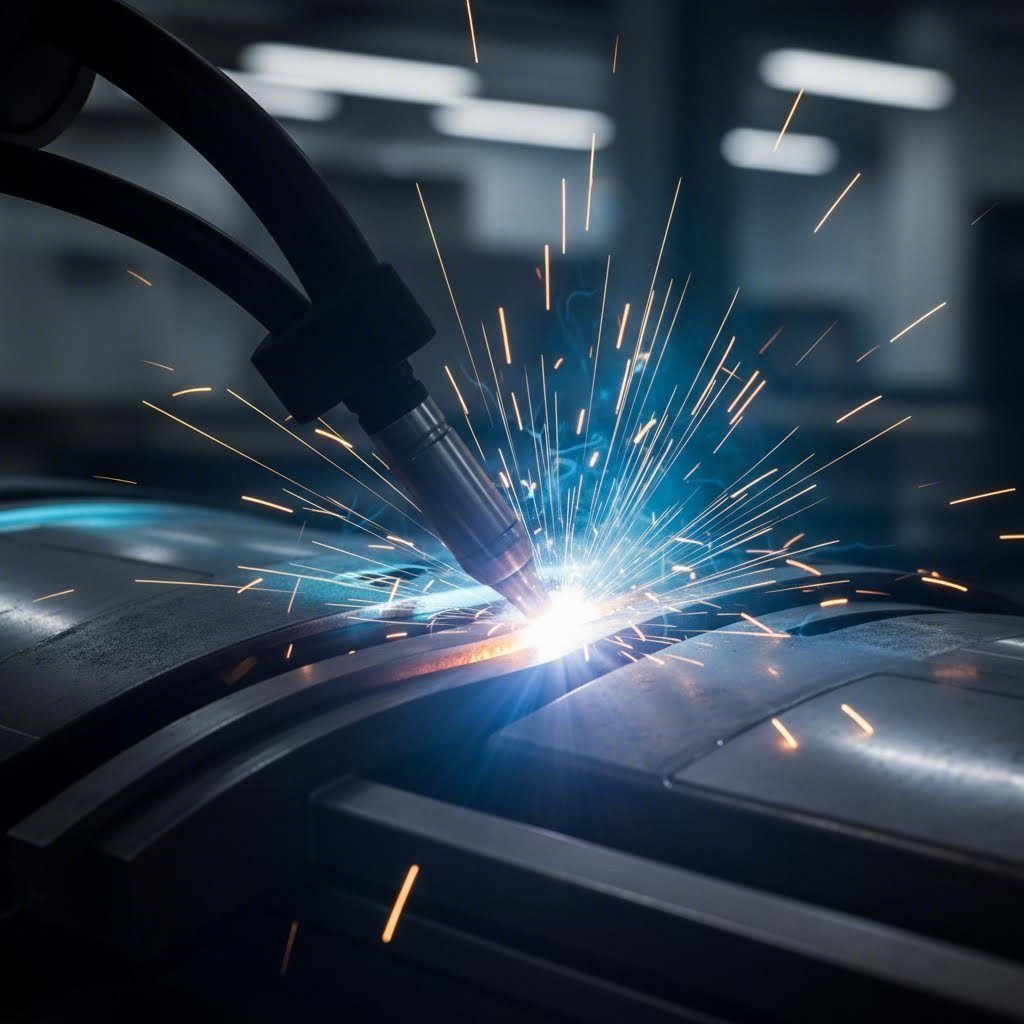

नियंत्रण बाहुओं के लिए विशिष्ट, स्टैम्पिंग प्रक्रिया का अंत शायद ही कभी एकल भाग के साथ होता है। ऊपरी और निचले स्टैम्पेड शेल एक जगह में फिटमेंट में एक बॉक्स-जैसी संरचना बनाने के लिए रखे जाते हैं। फिर उन्हें परिधि के सीम पर स्वचालित MIG या लेजर वेल्डिंग का उपयोग करके जोड़ा जाता है। इस चरण से अंतिम खोखली ज्यामिति बनती है जो बाहु की मोड़ी दृढ़ता प्रदान करती है।

5. सतह समापन

चूंकि स्टैम्पेड इस्पात ऑक्सीकरण के प्रति संवेदनशील होता है, अंतिम चरण में कठोर जंग रोधी सुरक्षा शामिल होती है। अस्तित्व में बाहुओं के सामान्यतया ई-कोटिंग (विधुतक्षरण पेंटिंग) से गुजरना पड़ता है, जहां वे विधुत आवेशित पेंट बाथ में डुबोए जाते हैं। इससे सुरक्षात्मक कोटिंग खोखली गुहा के अंदर तक पहुंचने की गारंटी मिलती है, जिससे वेल्डों को जंग से क्षति होने से रोका जा सके।

भाग 3: औजार, सामग्री विज्ञान और इंजीनियरिंग चुनौतियां

नियंत्रण बाहु स्टैम्पिंग प्रक्रिया की दक्षता औजार की गुणवत्ता पर भारी निर्भर करती है। प्रोग्रेसिव डाइस जटिल, बहु-स्तरीय उपकरण हैं जिनकी लागत लाखों डॉलर तक हो सकती है, लेकिन वे लगातार सहिष्णुता के साथ लाखों भागों का उत्पादन करने में सक्षम होते हैं। इन डाई को धातु के प्रवाह की भविष्यवाणी करने और गहरे खींचने के चरण के दौरान सिलवट या फटने जैसे दोषों को रोकने के लिए परिमित अवयव विश्लेषण (FEA) का उपयोग करके डिज़ाइन किया जाता है।

उच्च-परिशुद्धता वाले घटकों की आवश्यकता वाले निर्माताओं के लिए प्रोटोटाइपिंग और बड़े पैमाने पर उत्पादन के बीच की खाई को पाटना अत्यंत महत्वपूर्ण है। शाओयी मेटल तकनीक 600 टन तक की प्रेस क्षमता और IATF 16949-प्रमाणित प्रक्रियाओं का उपयोग करके व्यापक स्टैम्पिंग समाधान प्रदान करते हैं। त्वरित प्रोटोटाइपिंग में उनकी विशेषज्ञता इंजीनियरों को पूर्ण-पैमाने पर कठोर उपकरणों पर जाने से पहले उपकरण डिज़ाइन और सामग्री प्रवाह को मान्य करने में सक्षम बनाती है, यह सुनिश्चित करते हुए कि अंतिम स्टैम्प किए गए नियंत्रण आर्म सुरक्षा और टिकाऊपन के लिए कठोर OEM विनिर्देशों को पूरा करते हैं।

इस चरण में एक महत्वपूर्ण इंजीनियरिंग चुनौती है कार्य-सख्ती . जैसे-जैसे स्टील को स्टैम्प किया जाता है और मोड़ा जाता है, उसकी धातु संरचना संपीड़ित हो जाती है, जिससे वह कठोर तो हो जाती है लेकिन अधिक भंगुर भी हो जाती है। यदि विरूपण बहुत तीव्र हो, तो भाग फट सकता है। इसे कम करने के लिए प्रक्रिया इंजीनियर विफलता से पहले सामग्री को कितना खींचा जा सकता है, यह निर्धारित करने के लिए फॉर्मिंग लिमिट डायग्राम (FLD) पर निर्भर करते हैं।

भाग 4: पहचान और व्यावहारिक निरीक्षण

मैकेनिक, उत्साही और पार्ट्स खरीदारों के लिए, प्रतिस्थापन भागों की खोज करते समय या सस्पेंशन अपग्रेड की योजना बनाते समय एक स्टैम्प किए गए स्टील नियंत्रण आर्म को ढले हुए इकाई से अलग करना एक आवश्यक कौशल है। भौतिक निर्माण कई स्पष्ट संकेतक प्रदान करता है।

- दृश्य निरीक्षण (वेल्ड सीम): स्टैम्प किए गए आर्म का सबसे निश्चित संकेत घटक के किनारे के साथ चलने वाली वेल्डेड सीम है। यह सीम ऊपरी और निचले स्टैम्प किए गए शेल को जोड़ती है। ढले और फोर्ज किए गए आर्म ठोस, एकल-टुकड़े की इकाइयाँ होते हैं और उनमें कभी भी परिधि वेल्ड नहीं होती।

- बनावट और परिष्करण: स्टैम्प किए गए आर्म में आमतौर पर चिकनी, शीट-मेटल सतह का बनावट होता है, जिस पर अक्सर चमकदार काले ई-कोट पेंट की परत चढ़ी होती है। ढलवां लोहे के आर्म में उनके निर्माण में इस्तेमाल किए गए रेत के सांचे के कारण खुरदरी, रेत जैसी सतह होती है।

- चुंबक परीक्षण: यदि आपको यह सुनिश्चित नहीं है कि कोई आर्म स्टैम्प किया गया स्टील है या ढलवां एल्युमीनियम, तो एक चुंबक का उपयोग करें। यह स्टैम्प किए गए स्टील और ढलवां लोहे पर मजबूती से चिपकेगा, लेकिन एल्युमीनियम पर नहीं चिपकेगा।

- ध्वनि परीक्षण: नियंत्रण आर्म को एक रिंच से टैप करें। एक स्टैम्प किया गया स्टील आर्म खोखला होता है और एक स्पष्ट बजने वाली ध्वनि उत्पन्न करेगा। एक ठोस ढलवां या फोर्ज किया गया आर्म एक कुंधे ध्वनि उत्पन्न करेगा।

जब स्टैम्प किए गए आर्म को पहनने के लिए निरीक्षण करें, तो विशेष रूप से वेल्डेड सीम पर ध्यान दें। जंग अक्सर यहां या खोखले गुहा के अंदर शुरू होती है। इसके अलावा, क्योंकि स्टैम्प किया गया स्टील लचीला होता है, फुटपाथ या गड्ढों से प्रभाव के कारण आर्म में दरार नहीं, बल्कि मुड़ने की संभावना होती है। आर्म की ज्यामिति में कोई भी दृश्यमान विकृति तुरंत प्रतिस्थापन का कारण है।

संतुलन का इंजीनियरिंग: दक्षता बनाम प्रदर्शन

नियंत्रण भुजाओं की स्टैम्पिंग प्रक्रिया आधुनिक विनिर्माण दक्षता की एक उपलब्धि है। उन्नत प्रगतिशील डाइज़ और स्वचालित वेल्डिंग के उपयोग से, ऑटोमेकर निलंबन घटकों का उत्पादन कर सकते हैं जो ईंधन अर्थव्यवस्था में सुधार के लिए पर्याप्त हल्के होते हैं और यात्री सुरक्षा सुनिश्चित करने के लिए पर्याप्त मजबूत भी होते हैं। यद्यपि इनमें फोर्ज्ड रेस घटकों की अंतिम कठोरता की कमी हो सकती है, फिर भी स्टैम्प किए गए स्टील भुजाएं आज के बहुमत यात्री वाहनों के लिए एक आदर्श संतुलन प्रदान करते हैं।

अक्सर पूछे जाने वाले प्रश्न

1. मैं कैसे पता लगाऊं कि मेरे पास स्टैम्प्ड स्टील कंट्रोल आर्म हैं या नहीं?

आप भुजा के परिमाप के साथ दो आधे हिस्सों को जोड़ने वाले वेल्डेड सीम को देखकर स्टैम्प किए गए स्टील नियंत्रण भुजाओं की पहचान कर सकते हैं। इनकी सतह आमतौर पर चिकनी और काले रंग की पेंट की होती है और जब आप इन्हें धातु के उपकरण से छूते हैं तो खोखली ध्वनि आती है। चुंबक इन पर चिपक जाएगा, जिससे यह एल्युमीनियम भागों से अलग पहचाने जा सकें।

2. क्या स्टैम्प किए गए स्टील नियंत्रण भुजाएं ढलवां लोहे की तुलना में बेहतर हैं?

यह अनुप्रयोग पर निर्भर करता है। स्टैम्प किए गए स्टील के आर्म आमतौर पर हल्के और कम महंगे होते हैं, जिससे इन्हें मानक यात्री वाहनों के लिए आदर्श बनाता है जहां ईंधन अर्थव्यवस्था और लागत प्राथमिकताएं होती हैं। ढलवां लोहे के आर्म भारी होते हैं लेकिन अधिक कठोर होते हैं, जिनका उपयोग अक्सर भारी वाहनों में किया जाता है जहां अधिकतम टिकाऊपन की आवश्यकता होती है।

3. क्या स्टैम्प किए गए कंट्रोल आर्म की मरम्मत की जा सकती है यदि वे मुड़े हुए हों?

नहीं। यदि स्टैम्प किया गया स्टील का कंट्रोल आर्म मुड़ गया है, तो इसे बदलना चाहिए। इसे वापस आकार में मोड़ने का प्रयास धातु संरचना (वर्क सॉफ्टनिंग) को कमजोर कर देता है और वेल्ड्स की अखंडता को नुकसान पहुंचाता है, जिससे एक महत्वपूर्ण सुरक्षा खतरा उत्पन्न होता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —