Por que os fabricantes elixen os brazos de control de acero estampado

RESUMO

Os fabricantes usan brazos de control de aceiro estampado principalmente porque son a solución máis rentable para a produción en masa. Este método permite unha fabricación rápida e de alto volume a un baixo custo unitario, proporcionando resistencia e durabilidade suficientes para as demandas da maioría dos vehículos turismos estándar. Aínda que existen alternativas como o aluminio ou o aceiro tubular que ofrecen vantaxes de rendemento, o aceiro estampado representa un equilibrio práctico entre custo, funcionalidade e as necesidades do condutor medio.

O factor principal: rentabilidade e eficiencia na fabricación

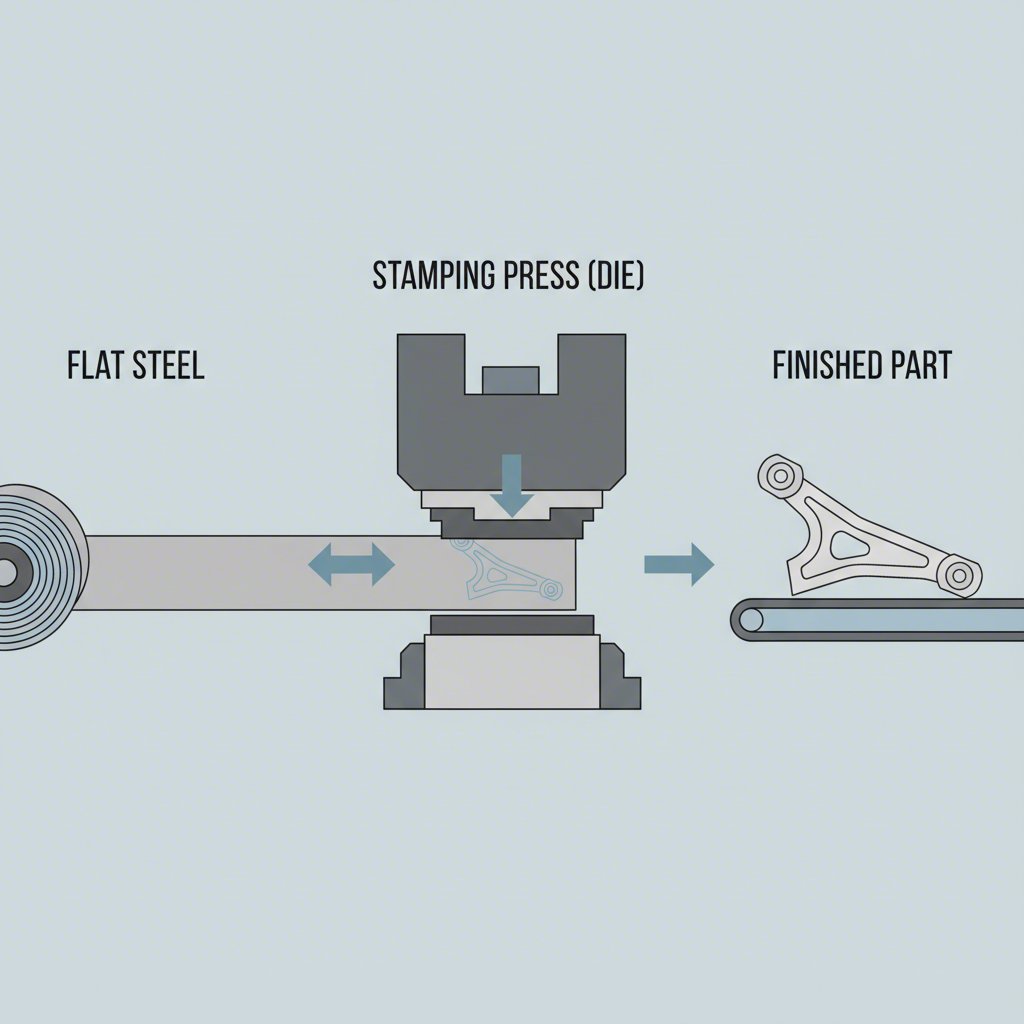

A decisión de usar aceiro estampado para un compoñente tan crítico como un brazo de control está enraizada na economía da fabricación de automóbiles moderna. Un brazo de control é un elo vital que conecta o chasis dun vehículo co conxunto das rodas, e o seu deseño afecta directamente a condución e estabilidade. Os brazos de aceiro estampados son creados prensando follas de aceiro nunha forma específica usando un matriz de alta presión. Este proceso é moi rápido, altamente repetible e xera un residuo mínimo, o que o fai ideal para a escala da produción mundial de automóbiles.

En comparación con outros métodos como a fundición ou forxado de aluminio, o estampado do acero é significativamente máis barato. O material bruto é menos custoso, e a enerxía e o tempo requiridos para a produción son menores. Esta economía, cando se multiplica por millóns de vehículos producidos cada ano, ten un impacto substancial no prezo final dun coche. Tamén fai que as pezas de substitución sexan máis asequibles para os consumidores, o que contribúe a reducir os custos de propiedade a longo prazo. O obxectivo é producir unha peza que, como indican os expertos en suspensión, está construída cunha resistencia axeitada para a maioría dos condutores que se mantén en estradas asfaltadas.

Esta decisión de fabricación é un compromiso calculado. Aínda que non é a opción máis lixeira nin de maior rendemento dispoñible, o acero estampado cumpre ou supera os requisitos estruturais para situacións habituais de condución. O proceso garante a consistencia entre millóns de pezas, o que é fundamental para a seguridade do vehículo e a eficiencia da liña de montaxe. Para os fabricantes automotrices que buscan precisión e confiabilidade neste campo, son esenciais empresas especializadas. Por exemplo, compañías como Shaoyi (Ningbo) Metal Technology Co., Ltd. exemplifican a aproximación de alta tecnoloxía necesaria, utilizando instalacións automatizadas avanzadas para fornecer compoñentes estampados complexos que cumpren co rigoroso estándar de calidade automotriz IATF 16949, garantindo así efectividade en custos e fiabilidade desde a prototipaxe ata a produción en masa.

Análise Detallada do Rendemento: Compensacións entre Resistencia, Peso e Durabilidade

Aínda que o custo é o factor principal, o rendemento dos brazos de control de acero estampado é unha historia de compensacións ben coñecidas. A súa vantaxe principal é a resistencia e durabilidade baixo cargas típicas. O acero é un material inherentemente forte, capaz de soportar as forzas significativas exercidas na suspensión dun vehículo durante a aceleración, o frenado e as curvas. Para vehículos máis pesados como camións e SUVs, ou para aplicacións nas que a robustez é fundamental, a capacidade do acero para manexar cargas pesadas e impactos faino unha elección lóxica, tal como se destaca nunha comparación por Metrix Premium Parts .

Non obstante, esta resistencia vén con dous inconvenientes importantes: o peso e a susceptibilidade á corrosión. O acero é considerablemente máis pesado que o aluminio, o que incrementa a "masa non suspendida" do vehículo —o peso de todos os compoñentes que non están soportados polas molas—. Unha masa non suspendida máis elevada pode facer que a suspensión sexa menos respostosa aos defectos da estrada, o que podería provocar unha conducción máis dura e un manexo menos preciso. Para vehículos de alto rendemento nos que cada libra importa, este peso extra é un inconveniente significativo.

O outro problema crítico é a corrosión. Como se explica nun guía de GMT Rubber , os brazos de aceiro estampado son propensos ao ferruxe, especialmente en climas húmidos ou zonas onde se salgan as estradas no inverno. O ferruxe pode comprometer a integridade estrutural do brazo co tempo, o que podería levar a un fallo potencial. Aínda que os fabricantes apliquen revestimentos protexentes, estes poden romperse por detritos da estrada, deixando ao descuberto o aceiro baleiro. Para os propietarios de vehículos, isto significa que inspeccións regulares en busca de ferruxe e rachaduras son esenciais para a seguridade a longo prazo.

| Característica | Brazos de control de acero estampado |

|---|---|

| Ventaxas |

|

| Desvantaxes |

|

Aceiro Estampado fronte ás Alternativas: Un Análise Comparativo

Comprender por que o acero estampado é tan común require comparalo directamente cos seus principais substitutos: aluminio fundido e acero tubular. Escóllese cada material para acadar obxectivos de enxeñaría específicos, xa sexa para un sedán familiar, un SUV de luxo ou un coche clásico potente. A elección nunca é arbitraria e sempre implica equilibrar custo, peso e obxectivos de rendemento.

Os brazos de aluminio fundido son unha mellora popular e adoitan vir de serie en vehículos de luxo e deportivos. O beneficio principal do aluminio é o seu baixo peso, o que reduce significativamente a masa non suspendida. Isto orixina unha suspensión máis reactiva, unha mellor calidade de marcha e un manexo superior. O aluminio tamén é naturalmente resistente á corrosión. Con todo, é máis caro de producir e pode ser máis propenso a fisurarse ou romperse baixo impactos extremos e repentinos en comparación coa tendencia do acero a dobrarse primeiro.

Os brazos de tubo de acero son unha mellora común no mercado secundario, especialmente para coches clásicos e aplicacións de carreiras. Como describe o fabricante de pezas de rendemento QA1 , os brazos tubulares están construídos con tubos de acero de alta resistencia, que ofrece unha relación resistencia-peso moito mellor que o acero estampado. Son significativamente máis lixeiros e ríxidos, e o seu deseño permite optimizar a xeometría da suspensión, como un maior cáster para mellorar a estabilidade a alta velocidade. Aínda que son máis fortes e lixeiros que o acero estampado, o seu custo de fabricación é moito máis elevado, polo que non resultan adecuados para a produción en masa de vehículos.

| Característica | Acero estampado | Aluminio fundido | Acero tubular |

|---|---|---|---|

| Custo de fabricación | Baixo | Medio-Alto | Alta |

| Aplicación común en vehículos | Coches estándar, modelos básicos de camións | Coches de luxo, vehículos deportivos, SUVs | Coches de alto rendemento/carreras, actualizacións para coches clásicos |

| Peso | Heavy | Luz | Lixeiro-Medio |

| Rixidez | Boa | Moi Boa | Excelente |

| Resistencia á corrosión | Pobre (require revestimento) | Excelente | Pobre (require revestimento) |

| Caso de uso ideal | Condución diaria rentable | Mellor confort e manexabilidade na condución | Máxima potencia e axustabilidade |

Preguntas frecuentes sobre os materiais dos brazos de control

1. Cal é o mellor material para os brazos de control?

Non hai un único "mellor" material para todos os brazos de control; a elección ideal depende completamente do propósito do vehículo e das prioridades do condutor. Para a gran maioría de conductores diarios, o acero estampado é a mellor opción porque proporciona a resistencia necesaria ao menor custo posible. Para vehículos de luxo ou rendemento nos que a calidade do movemento e o manexo son primordiais, o aluminio fundido lixeiro adoita ser superior. Para coches dedicados á pista ou restauracións de vehículos clásicos que buscan o máximo rendemento, o acero tubular ofrece a mellor combinación de resistencia, lixeireza e precisión xeométrica.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —