Que é o Revestimento en Pó? Acabado duradeiro e ecolóxico para pezas metálicas automotrices

Que é o recubrimento en pó para pezas metálicas automotrices

O que significa o recubrimento en pó para pezas metálicas automotrices

Novo no acabado de pezas para automóbiles? Comece aquí. Se busca que é o recubrimento en pó ou necesita unha definición rápida de recubrimento en pó, pense nun acabado seco aplicado como un pó fino, pulverizado con equipos electrostáticos e despois quentado ata fluír nunha película continua e duradeira Crest Coating. No traballo automotriz, o pó cargado atraese cara ás pezas metálicas conectadas a terra e logo cura nun forno, que é como funciona o recubrimento en pó a nivel básico Coating Systems. Se se preguntou que é a pintura en pó, tamén o verá chamado pintura de recubrimento en pó ou simplemente recubrimento en pó. En resumo, definir o recubrimento en pó é describir un xeito limpo e controlado de formar unha película resistente sobre pezas metálicas.

- Aplicación sen disolventes con emisións mínimas de COV, alta eficiencia de transferencia e sobrepulverización recuperable Prince Manufacturing.

- Integridade robusta da película que resiste ao desgaste e á exposición ambiental.

- Amplas opcións de acabados e texturas para adaptarse ás necesidades de marca e rendemento.

- Cobertura consistente que posibilita unha aparencia reproducible en pezas metálicas.

O recubrimento en pó é un método probado para obter acabados metálicos duradeiros e consistentes en ambientes automotrices.

Por que o pó supera a pintura líquida en durabilidade e sustentabilidade

En comparación coa pintura líquida, o pó utiliza unha química seca e sen disolventes, así como calor, para crear un recubrimento máis resistente e duradeiro, con emisións de COV case nulas e menos desperdicio grazas ao reuso do exceso de pulverización. A pintura líquida segue sendo útil para sustratos sensibles ao calor ou películas ultrafinas, pero xeralmente é menos duradeira e pode implicar emisións de disolventes, mentres que o recubrimento en pó ofrece un acabado grosom, uniforme e duradouro, cunha gran flexibilidade estética apoiada polas modernas tecnoloxías químicas.

Parece complexo? É máis sinxelo do que parece. Na seguinte sección verás como funciona prácticamente o recubrimento en pó, desde a preparación da superficie ata o curado, cos controles clave que permiten resultados reproducibles na produción.

Onde se insire o recubrimento en pó na cadea de acabado automotriz

Nun programa de vehículo, o pó adoita escollerse como acabado protector e decorativo visible en compoñentes metálicos. Convive con outros métodos de acabado como a pintura líquida ou o recoñecemento eléctrico, e a elección correcta depende do deseño da peza, material e obxectivos de rendemento. Esta guía trazará todo o percorrido por diante, incluíndo etapas do proceso, produtos químicos, probas de calidade, custos, seguridade, resolución de problemas e selección de provedores, para que poida especificar e lanzar con confianza.

Como funciona o recubrimento en pó paso a paso para liñas automotrices

Xa observou unha cabina e preguntouse como o recubrimento en pó funciona de forma tan consistente á velocidade da liña? Utilice estas etapas do proceso de recubrimento en pó como base práctica para enxeñeiros, compradores e operacións. Se está a trazar como aplicar recubrimento en pó a soportes, rodas ou traveseiros, este procedemento de recubrimento en pó levarao desde a preparación ata o curado, para que poida axustar os parámetros coa Ficha Técnica do provedor (TDS).

Desde a preparación superficial ata a curación dos pasos básicos

- Pre limpo. Elimine o aceite, a graxa, o po, a escama, a ferrugem, os adhesivos e os óxidos. A limpeza da superficie pode ser feita mediante limpeza ou estragamento con disolventes antes de revestir Powder Vision Inc.

- Tratamento de conversión. Aplicar un revestimento de conversión de fosfato de ferro para aumentar a unión e resistencia á corrosión no aceiro e aluminio, e despois seguir cun sellador compatible. Mantén o sellador no pH adecuado para que o revestimento se adhiera e seca rápido para evitar a ferrugem.

- Enxaguar e secar. O enxaguamento final elimina os residuos do pretratamento. Seque a fondo para que non quede humidade antes de pulverizar.

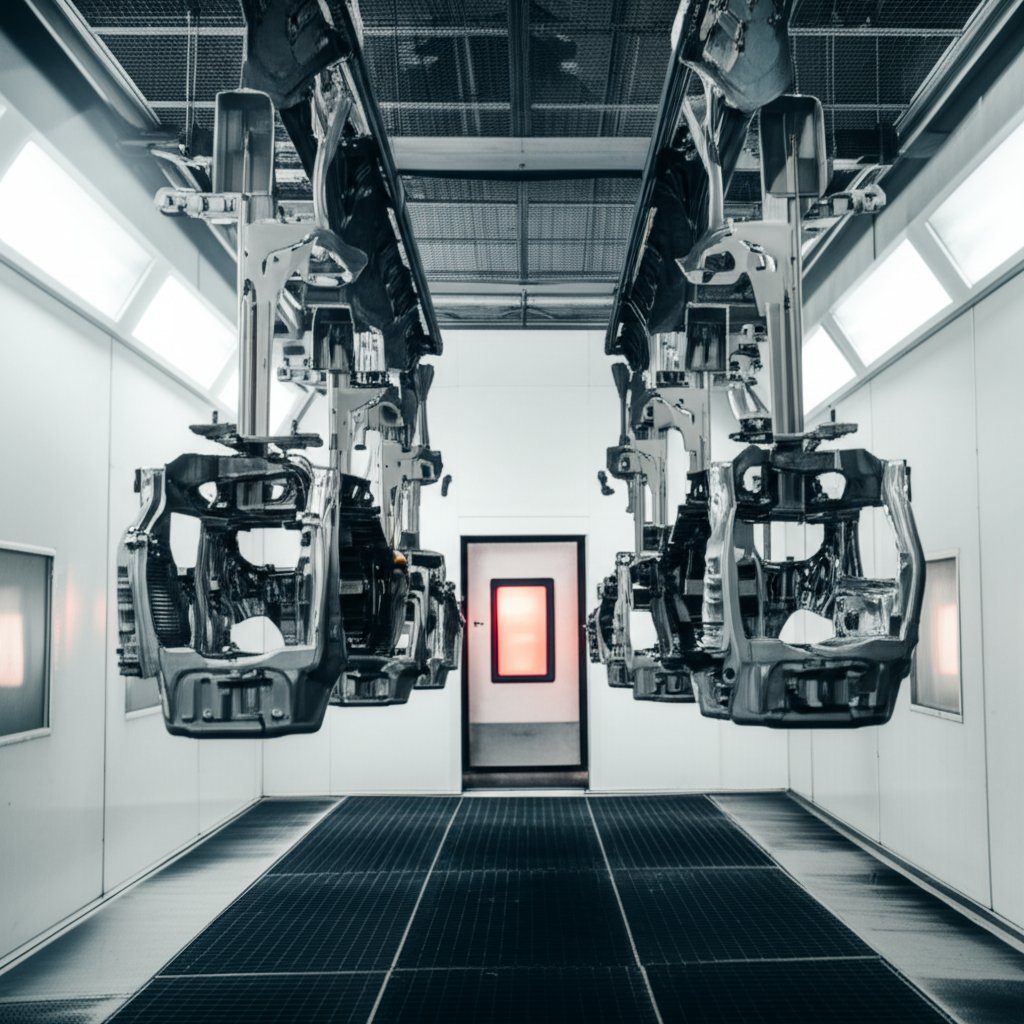

- Aplicación electrostática. Realizar un revestimento electrostático en po nunha cabina limpa. A pólvora cargada atrae a partes en terra para unha cobertura uniforme. Para películas moi grossas, os métodos de leito de fluído pódense usar en pezas adecuadas Tecnoloxía e fabricación de recubrimentos de precisión.

- A cura. Mover as pezas no forno e seguir o TDS do provedor de po para o tempo e a temperatura de cocción do revestimento de po. Os po termo-resistentes normalmente se curan no rango de 160 ° C a 200 ° C, aproximadamente 320 ° F a 392 ° F, dependendo da química e do sustrato de recubrimiento de po Huacai. Algúns procesos informan temperaturas de cura superiores a 450 ° F para certas aplicacións e métodos.

- - Calma. Deixar que as pezas arrefrien para que o acabado se estabilice antes de manipular ou embalar Powder Vision Inc.

- Inspección. Verifica a aparición e a cobertura. Confirme a integridade da película baseándose nas súas especificacións e nas orientacións do proveedor. Escala os ensaios detallados na sección de calidade desta guía.

Notas de decisión. O aluminio adoita beneficiarse dun tratamento de conversión completo e un secado controlado. Os preparados de aceiro deben eliminar os óxidos completamente. Escolla epoxi ou poliéster baseado na exposición e rendemento, logo bloquear parámetros co seu proveedor TDS.

A electrostática explicada en termos sinxelos

Imaxina a parte como un imán para a pólvora. A pistola de pulverización carga o po e a parte metálica aterrada arrastra esas partículas a través dun campo eléctrico, polo que a cobertura provén da atracción en vez da alta presión do aire. A técnica importa máis que empurrar. Pasos lentos e consistentes nunha cabina limpa axudan á película a construírse uniformemente e reducir os defectos. Despois de pulverizar, a parte vai ao forno para que o po depositado se une nun revestimento resistente.

- Configuración de tensión da pistola

- Fluxo de po e aire de atomización

- A terra de partes e a calidade do contacto

- Velocidade da liña e equilibrio da cabina

Configurar estas variables usando o TDS do provedor e verificar en primeiras corridas de artigo.

Perfiles de cura e o que controlan

Os po termo-resistentes usan calor para desencadear unha reacción química que crea unha película densa, duradeira e unida. Os po térmoplásticos derreten, fluyen e se solidifican cando se arrefrian sen enlaces cruzados. Seguindo a ventá de cura recomendada é o que converte unha capa pulverizada nun acabado continuo e resistente. Se o perfil do forno se desvía da TDS, o rendemento e a aparencia da película poden sufrir. Na práctica, vai axustar zonas de forno e permanecer na masa da parte, densidade de rack, e temperatura de cocción de revestimento de po especificado.

Co fluxo de traballo claro, a seguinte sección axúdanos a escoller químicos e acabados como epoxi, poliéster, híbridos e texturas para o ambiente ao que se enfrentan as pezas.

Química de po e opcións de acabado que se adaptan ás necesidades do automóbil

Que revestimento en po sobrevivirá ao sal da estrada, os raios UV e ao calor do interior? Comeza por combinar a química coa exposición. Esta guía rápida compara os principais tipos de revestimento en po para que poida especificar con confianza antes de cortar os PO.

Escollendo entre poliéster epoxi e híbridos

| Química | Fortalezas Clave | Principais trocas | Adaptación para exposición a UV | Usos Automotrices Típicos |

|---|---|---|---|---|

| Epoxi | Excelente adhesión e resistencia química | Tende a amarelo ou tiza ao aire libre | Mellor en interiores ou como base | Outros aparellos de montaxe |

| Poliestireno | Alta resistencia aos rayos UV e retención de cor | Resistencia a disolventes máis baixa que os epoxies | É bo para a exposición exterior. | Rodas, acabados exteriores, estantes, cubertas |

| Híbridos de poliéster epoxi | Aparición equilibrada con mellor amarelo sobre o epoxi recto | Non tan resistente á intemperie como o poliéster puro | Mellor interior ou áreas protexidas | Ferramentas interiores, biseles, recintos |

| Termoplástico | Superficie flexible e suave | Menos resistencia a arranxamentos e limitada resistencia ao clima | Non se utiliza en exteriores ásperos. | Camisetas de baño ou de toque suave cando sexan compatibles |

En resumo, o epoxi excelle na adhesión e resistencia química, mentres que o poliéster destaca pola estabilidade UV e a cor a longo prazo, cos híbridos que proporcionan un medio Wintoly Coatings.

Cando o termoplástico vs. o termo-setificable ten sentido

- Parece complexo? Imaxina dúas familias. Os termoestantes están enlazados no forno e non se volverán fundir máis tarde, o que sustenta a súa durabilidade. Os termoplásticos poden volver derreter, ofrecendo flexibilidade pero normalmente menor resistencia a arañazos e intemperie, polo que raramente se elixen para revestimentos TIGER de autos exteriores. Para a sala do motor ou as partes adxacentes aos gases de escape, avaliar unha capa de po de alto calor a través do TDS do provedor. Os sistemas a base de epoxi son frecuentemente coñecidos pola súa tolerancia a temperaturas relativamente altas, pero sempre confirme os límites co seu fabricante de po.

Tecturas e efectos metálicos sen comprometer o rendemento

- Pólvora metálica. Excelente para rodas e acabado. Algúns metais benefician dun revestimento superior transparente para reducir as pegadas dixitais e mellorar a durabilidade, e os metais unidos axudan á consistencia nas liñas de recuperación Pólvora revestida de dura .

- Tecturas e arrugas. Mini tex para textura de area pode engadir agarre ou un aspecto resistente. Os efectos de rugas dependen de curado preciso, polo que manter o control do forno moi firme. Unha pintura de revestimento de po negro con textura é unha opción práctica para soportes e membros cruzados.

- Venas e martillos. Opcións como unha capa de po de veínas de cobre crean unha superficie distintiva e con patróns para edicións especiais ou pezas de visualización.

- As cores sólidas. A capa de po negra segue sendo un elemento básico para o hardware de baixo do corpo, mentres que un acabado de capa de po branco ofrece unha aparencia limpa para os compoñentes interiores ou de accesorios.

Coa química e a aparencia aliñados, o seguinte paso é o deseño de detalles de revestimento como preparación do sustrato, enmascaramento e cobertura de bordes para bloquear o primeiro rendemento de paso.

Aplicacións automotivas e deseño para o éxito do revestimento

Desenxeraste algunha vez un soporte que parecía perfecto na pantalla pero volveu con bordos finos ou ampollas atrapadas? As pequenas opcións en xeometría e preparación determinan a fiabilidade coas que as súas pezas se convirten en chapas de metal revestidas en po e compoñentes fundidos que pasan o proceso de aprobación de pezas de produción (PPAP) sen sorpresas.

Diseño para recubrir as puntas de pezas metálicas complexas

- Contar co grosor do revestimento. O revestimento en po adoita engadir 24 mils 0,050,1 mm ás superficies revestidas. Engadir unha distancia onde a película afecta a forma e chamar zonas sen capa ou máscara nos debuxos de chapa aprobada.

- Diseño para colgar e cubrir. Inclúe orificios de montaxe ou tablillas para colgar de forma segura e evite recovecos profundos sombreados que sexan difíciles de rociar de forma consistente.

- Use arestas redondeadas e raios. As arestas afiadas tenden a arrancar o revestimento durante a curación. Un pequeno radio de polo menos 0,5 mm axuda á adhesión e reduce o risco de aspersamento.

- Ventilar e drenar. Engadir orificios de ventilación e drenaxe en elementos tubulares ou pechados para que o aire e a humidade poidan saír durante o cociñado, reducindo así a desgasificación.

- Especificar enmascarado cando sexa necesario. Marcar claramente roscas, asentamentos de coxinetes ou áreas de conexión á terra que deban quedar descubertas; usar cinta ou tapóns personalizados durante o tratamento previo e a aplicación do recubrimento.

- Controlar a calidade das soldaduras e a contaminación. O recubrimento en pó mostra defectos, polo que se debe minimizar o salpicado nas soldaduras e deseñar para permitir un acceso limpo á pre-limpieza.

Preparación Esencial do Acero, Aluminio e Inoxidable

Unha boa preparación é o que converte o pulverizado nun sistema duradeiro. Nas liñas automotrices, os recubrimentos de conversión aplícanse quimicamente antes da pintura ou do recubrimento en pó para mellorar a proteción contra a corrosión e a adhesión en metais como o acero e o aluminio. Acabado e Recubrimento.

| Substrato | Tratamento previo típico | Notas de deseño para cobertura e axuste |

|---|---|---|

| Acero doce ou acero ao carbono | Recubrimento de conversión por fosfatación para mellorar a adhesión e a proteción contra a corrosión antes do recubrimento | Planea tamaños de furos para un grosor de película de 2–4 mil, bordes redondeados e evita trampas de humidade. Estas prácticas reducen o retraballo en acero recuberto con pólvora. |

| Aluminio | Os revestimentos de conversión base zirconio adoitanse amplamente como alternativa máis ecolóxica en carcasas de múltiples materiais e apoian a adhesión de pintura ou pólvora | Cando se aplica recubrimento en pólvora ao aluminio, ventila as características pechadas, deseña para permitir o acceso ao colgamento e especifica a protección das superficies condutoras ou de axuste. |

| Aceiro inoxidable | O granallado mecánico con medios afiados crea o perfil de anclaxe necesario para a adhesión; o ataque ácido pode funcionar pero é máis difícil de ter e controlar Products Finishing | Se recubre con pólvora pezas de acero inoxidable para cor ou identificación, verifica a adhesión mediante probas despois do granallado e protexe os axustes críticos. |

Para liñas de recubrimento en pólvora en acero e pretratamento de aluminio, a limpeza constante antes da conversión é esencial para acadar un perfil de anclaxe mecánico forte e unha unión fiabilizable.

Mellores Prácticas en Protección e Cobertura de Bordes

- Etiquete as zonas de máscara en CAD e nos debuxos para que os operarios poidan colocar tapóns e cinta onde as roscas, superficies de contacto ou axustes estreitos deben manterse sen recubrir.

- Prefira raios amplos fronte a bordos afiados para axudar á cobertura e adherencia da película nas esquinas.

- Inclúa elementos de suspensión en superficies non críticas para manter limpas as caras cosméticas.

- Planexe camiños de ventilación e drenaxe en tubos, carcacas e bolsos profundos.

- As pezas comúns que se benefician do recubrimento en pó en programas automotrices inclúen soportes de chapa metálica, travesaños, carcacas e substratos de guarnecidos interiores. Axeite os deseños para que estas pezas de chapa metálica recubertas en pó teñan puntos de colgado visibles e planes de mascarado definidos.

Pequenas decisións de deseño para fabricación, como raios, ventilacións e zonas de máscara explícitas, contribúen máis á estabilización do rendemento na primeira pasada que os axustes en fases tardías.

Cunha preparación do material e xeometría axeitadas, a seguinte sección converte estas ideas nun SOP listo para produción, con listas de verificación para formación e unha distribución de liña que pode executar á velocidade requirida.

Modelos de SOP, Formación e Distribución de Liña Para Un Sistema de Recubrimento en Pó de Calidade

Estás montando un sistema de recubrimento en pó para pezas de automóbiles? Usa este manual práctico para estandarizar o teu sistema de recubrimento en pó, reducir as variacións e acadar os obxectivos sen complicacións. Cando elixes o recubrimento en pó como método de acabado preferido, estes pasos axúdanche a comezar con confianza.

Procedemento normalizado desde a limpeza previa ata a inspección

- Limpeza previa Finalidade: eliminar aceites, suxeiras e óxidos. Os métodos poden incluír limpeza manual con trapo, tanques de inmersión, pistolas pulverizadoras manuais, limpeza ultrasónica ou lavadores de roció recirculantes de múltiples etapas. Verifica a limpeza usando probas sinxelas como a proba de ruptura libre de auga ou a proba do pano branco. Consulta unha visión xeral dos métodos de pretratamento e avaliación da limpeza na guía de TIGER "Powder Coating Pretreatment". (Nota de decisión: elixe o método menos agresivo que elimine fiadamente as túas suxeiras.)

- Tratamento de conversión Propósito promover a adhesión e a resistencia á corrosión. As opcións comúns inclúen fosfato de ferro e fosfato de cinc sobre metal limpo. Controla o tempo, a temperatura, a concentración e o pH para manter unha calidade de recubrimento consistente. (Nota de decisión: selecciona a química segundo o substrato e o obxectivo de corrosión.)

- Enxugar e secar Propósito evitar a transferencia e os residuos que comprometen a unión. Utiliza enxagues efectivos entre as etapas e un secado completo antes da pulverización para evitar defectos. (Nota de decisión: aumenta a minuciosidade do enxague despois das etapas de fosfatación.)

- Aplicación electrostática Propósito acadar un groso de película uniforme. Controla a configuración das pistolas, o fluxo do pó, a conexión a terra e a velocidade da liña. Mantén o cabalo limpo e axusta os parámetros segundo a ficha técnica do pó. (Nota de decisión: axusta o voltaxe da pistola e o fluxo segundo a xeometría e o acabado desexado.)

- Cura Obxectivo: desenvolver as propiedades finais do recubrimento. Centrarse na temperatura das pezas e na consistencia do tempo de permanencia. As liñas desincronizadas poden provocar sobrecocción ou problemas de cor se o transportador se detén a metade do ciclo, polo que hai que protexer a estabilidade con buffers e regras claras de inicio e parada. (Nota de decisión: confirmar a cura con comprobacións recomendadas polo fornecedor.)

- Enfriamento Obxectivo: estabilizar o recubrimento antes de manipular. Evitar apilar pezas quentes que poidan danar a superficie.

- Inspección Obxectivo: liberar só pezas conformes. Comprobar agora a aparencia e a cobertura, e despois pasar a probas formais detalladas na seguinte sección. (Nota de decisión: illar os lotes sospeitosos para revisión.)

- Lista de comprobación de pretratamento Tipos de suxeira identificados: aceite, óxido, fume de soldadura. Método de limpeza seleccionado: limpeza manual, inmersión, pistola de pulverización, ultrasónica ou lavadora por pulverización. Concentración e pH da química rexistrados. Calidade do enxaxe verificada. Comprobacións de limpeza documentadas: sen rotura de auga, pano branco, cinta ou luz negra onde sexa apropiado.

- Lista de comprobación de enmascarado Zonas de máscara marcadas nos debuxos. Tapóns e cintas de alta temperatura confirmados. Puntos de terra accesibles e sen recubrir. Etiquetas resistentes ao pretratamento e curado.

- Carga ao forno e rexistro de curado Identificación da peza e revisión. Posición no carro e densidade de carga. Inicio e fin do curado. Perfil verificado de temperatura da peza ou indicación testemuñal segundo a FDS.

- Acceptación de pezas entrantes Trazabilidade do material e lote. Comprobación de danos físicos. Limpeza e calidade das soldaduras. Puntos de colgamento presentes e utilizables.

- Informe de inspección final Aspecto correcto / incorrecto. Lecturas de espesor de película segundo o plano. Referencia ao método de adhesión. Disposición do retraballo e conformidade.

Esenciais de formación do operario e camiños de certificación

No que deben centrarse primeiro os equipos? As prioridades inclúen os conceptos básicos da corrosión, os pasos de pretratamento, axuste de parámetros, prevención de defectos e métodos de calidade/probas. Os programas estruturados abordan estes temas tanto para operarios como para planificadores, e algúns ofrecen unha ruta de Revestidor Certificado para demostrar a fiabilidade do proceso IGP Powder Training. Utilice unha combinación de formación en aula e acompañamento no posto de traballo para acelerar o dominio do revestimento en pó e manter as habilidades actualizadas entre os diferentes turnos.

Distribución e fluxo da liña para tempos de ciclo consistentes

Busque un fluxo lineal: desengrase e pretratamento → secado → cabina(s) de pulverización → forno de curado → arrefriamento e inspección, con buffers de produtos en proceso antes da cabina e o forno. Moitas liñas combinar o revestimento en pó manual e automatizado, polo que é necesario equilibrar o número de operarios coa velocidade do transportador e a combinación de produtos para evitar paradas e excesos de cocción. Un estudo de caso publicado salienta como unha mala sincronización entre a velocidade do transportador, a man de obra na carga e descarga e o tamaño variable das pezas pode levar a pezas sobrecocidas e malos resultados no acabado superficial Finishing and Coating. Estableza normas para a densidade dos portapracas, as distancias óptimas entre pistola e peza, e as regras de inicio e parada para protexer o tempo de ciclo e a uniformidade do recubrimento.

Cando os procedementos normalizados (SOP), a formación e o fluxo estean establecidos, o seguinte paso é demostrar o rendemento. Pase á sección de calidade para escoller probas, establecer criterios de aprobado/suspenso e manter un revestimento en pó de calidade a grande escala.

Métodos de control de calidade e como interpretar os resultados

Xaica preguntaches por que un acabado se ve ben pero falla en servizo? Un plan de calidade sinxelo e disciplinado conecta as túas especificacións de recubrimento en pó con verificacións cotiás para protexer a aparencia e o rendemento en pezas reais.

Probas Críticas Adhesión Impacto Corrosión E Dureza

| Proba | O que proba | Como realizalo | Como ler tendencias |

|---|---|---|---|

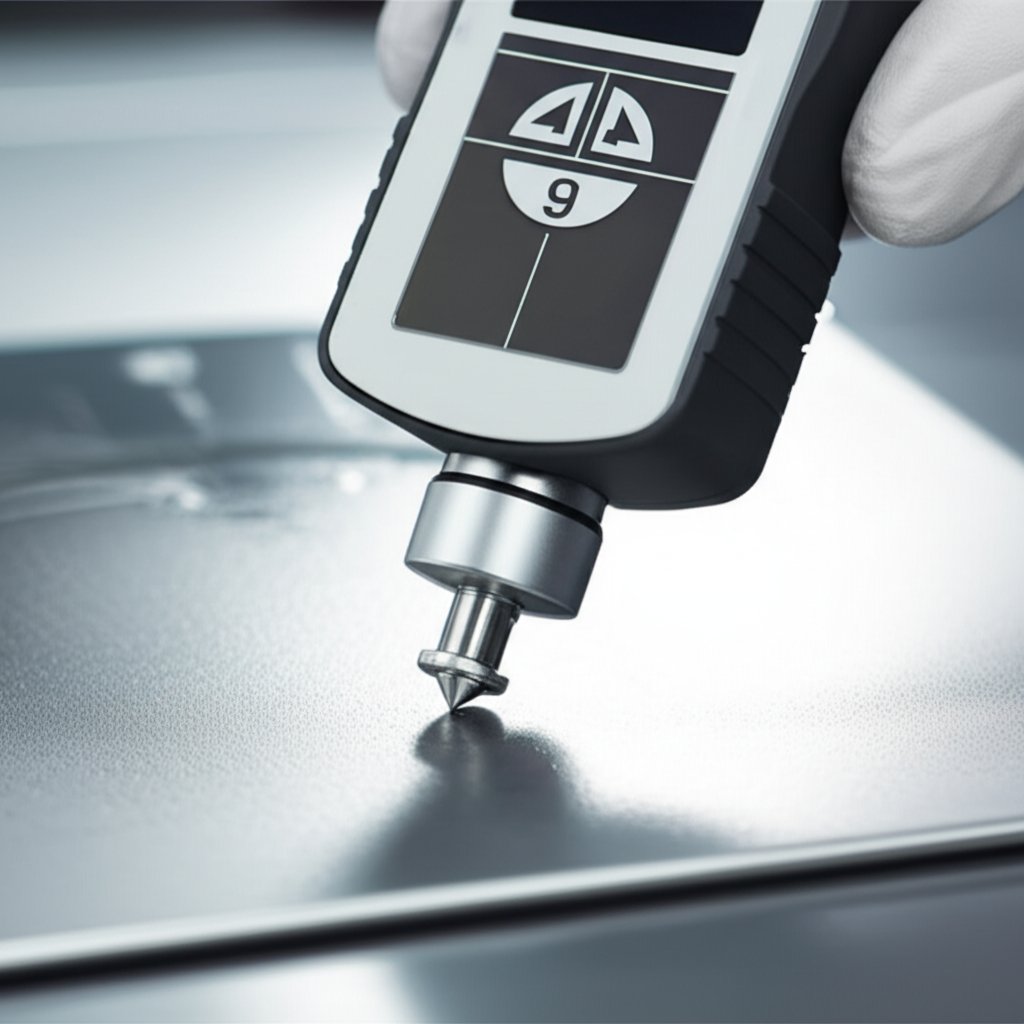

| Espesor de película DFT | Cobertura e consistencia que impulsan a durabilidade do recubrimento en pó | Medir con medidores axeitados para o teu substrato | A gran variación indica risco para a aparencia e a protección |

| Adhesión en cruz (crosshatch) | Unión do recubrimento ao metal | Facer un corte en treliña, aplicar cinta e retirar | Unha eliminación mínima ou nula indica adhesión correcta |

| Comprobación do curado con fricción con disolvente | Grao de curado | Fregar con MEK ou acetona un número determinado de friccións dobres | O ablandamento ou a transferencia abundante suxiren curado insuficiente |

| Dureza do lápiz | Dureza superficial e resistencia ao riscado | Usar lapis graduados segundo un método definido | Alcanzar a calificación requirida sen atravesar |

| Resistencia ao Impacto | Resistencia ao craqueo por carga repentina | Métodos de impacto directo e reverso | Un exceso de espesor de película pode reducir o rendemento ao impacto |

| Exposición á corrosión | Rendemento do sistema protector | Probas de exposición a pulverización de sal ou similares | Utilización como verificación do sistema cun tratamento previo e curado |

| Brillo | Aparencia e consistencia | Medidor de brillo fronte a un estándar | As desviacións poden indicar variacións no curado ou na textura |

Estes métodos están en liña cos estándares amplamente utilizados para especificacións de recubrimentos en pó, incluíndo a adhesión ASTM D3359, a pulverización de sal ASTM B117, o brillo ASTM D523, a adhesión ISO 2409, a pulverización de sal ISO 9227 e a flexibilidade ISO 1519 Houston Powder Coaters .

Medir o Grosor do Recubrimento da Manera Correcta

Que grosor ten o recubrimento en pó e que grosor debería ter o recubrimento en pó na súa peza? A resposta sincera é só tanto como poida garantir a súa especificación e control de proceso. Centre-se no grosor do recubrimento seco (DFT), medido de forma non destructiva co método axeitado para o sustrato, como indución magnética en acero, corrente de Foucault en metais non magnéticos ou ultrasons cando sexa necesario. Defina un rango DFT práctico, calibre os medidores e tome mostras en distintas xeometrías complexas. Moitos programas tamén aplican a regra 90:10 para a aceptación, segundo a cal o 90 por cento das lecturas cumpre ou supera o valor nominal e o resto non queda por baixo do 90 por cento do valor nominal Elcometer.

Establecer Criterios de Aprobado/Suspenso Baseados na Aplicación

Comece co TDS do pó e o seu debuxo. A seguir, verifique os tres fundamentos no seu fluxo de traballo de pintura con revestimento en pó. Primeiro, DFT dentro do rango. Segundo, curado verificado cun esfregado con disolvente. Terceiro, adhesión mediante retícula. Unha comprobación da dureza do lapis engade confianza. Por exemplo, moitos equipos usan esfregados dobres definidos con MEK para confirmar o curado, e obxectivan cualificacións de retícula de primeira liña cando o pretratamento é axeitado e o curado é correcto segundo IFS Coatings. Para pezas do tren inferior, eleve as probas de corrosión porque a exposición á estrada é máis dura que nos acabados interiores. Vincule os criterios de aceptación ao servizo previsto e ao sistema completo: pretratamento máis material de revestimento en pó e curado.

- Plan de mostraxe: mida varias localizacións por peza e por lote, centrándose en xemetries variadas.

- Control de medición: calibre e verifique o cero antes dos turnos e rexistre os resultados para auditorías.

- Trazabilidade: rexistre lotes, bastidores, puntos de axuste do forno e tempos de permanencia para conectar os resultados coas causas.

- A disciplina de curación comprueba o rendemento do forno e os perfís de temperatura das partes antes de cambiar as configuracións.

- A escalación defínese cando unha preocupación visual desencadea probas de DFT, adhesión ou fricción con disolventes.

O control de DFT, a verificación de cura e a proba de adhesión son os non negociables dunha especificación robusta.

Co control de calidade bloqueado, móvese ao lado da seguridade, cumprimento ambiental e xestión de residuos para manter a liña limpa, segura e auditoria lista mentres cubre a taxa.

A seguridade, o cumprimento ambiental e a xestión de residuos para a tecnoloxía de revestimento en po

Correr ao ritmo e estar listo para a auditoría pode parecer un acto de malabarismo. - Parece complexo? Utiliza estes puntos de control de seguridade e medio ambiente para protexer ás persoas, equipos e acabado ao cumprir as expectativas reguladoras.

Prácticas básicas de seguridade para as cabinas e fornos

- EPP e protección respiratoria. Siga os regulamentos da OSHA para respiradores, comunicación de perigo, ventilación e EPI e mantén a proba e adestramento de fitness.

- Terrenamento e control estático. Terren todos os obxectos e persoal condutores na zona de pulverización. Mantén a resistencia igual ou inferior a 1 megohm e controla as fontes de ignición segundo a guía NFPA NFPA 33.

- A ventilación está bloqueada. O escape debe funcionar sempre que se produza a pulverización e o equipo de pulverización non debe funcionar a menos que os ventiladores estean acendidos. Isto limita os vapores e o po combustible á área de pulverización.

- Protección automática da liña. Utilizar unha detección óptica de chama que reaccione rapidamente e desencadee a parada do transportador, pecha a ventilación e a aplicación e desactiva os elementos de alta tensión. Proporcionar estacións de apagado de emerxencia accesibles.

- O forno e a superficie quente de seguridade. Establecer límites de temperatura e bloqueos antes de aplicar calor. Formación de equipos sobre os riscos de queimaduras e procedementos de entrada segura se se require acceso ao forno.

- Limpieza para o po combustible. Evitar a acumulación de po en beirais, vigas e chan. Utilizar métodos de vello aprobandos para zonas perigosas, manter a superficie de revestimento en po limpa e colocar carteis de PROIBIDO FUMAR NIN USAR CHAMAS DESPROTEGIDAS.

- Preparación para emerxencias. Formación en peche e etiquetaxe, localización de lavado de ollos e paradas de emerxencia, rutas de evacuación e resposta a derrames. Colocar plans de resposta sinxelos dunha páxina no cabido e no forno.

Filtración do aire, manipulación de residuos e limpeza

- Filtración e recirculación. Recircular o aire de escape só cando os filtros de partículas e os monitores de vapor estean instalados e axustados para emitir unha alarma e pechar automaticamente a operación de pulverización se as concentracións se achegan a niveis inseguros. O quentamento do aire recirculado debe estar situado aguas abaixo dos filtros e do sistema de monitorización.

- Recuperación de po e canalizacións. Manter o fluxo de aire e o equipo de recuperación para que o po en suspensión no aire permaneza confinado no cabido e no sistema de recuperación. Manter as tolvas de recuperación conectadas a terra.

- Limpieza de derrames. Eliminar fontes de ignición, usar ferramentas sen centellas e evitar o aire comprimido para a limpeza salvo dentro dunha cabina ou zona ventilada con escape en funcionamento. Manter a ventilación en funcionamento durante a limpeza.

- Cumprimento de residuos e emisións. Conservar os manifiestos de eliminación de residuos e axustarse ás regulacións aplicables. Os programas automotrices deben documentar como a súa liña de revestimento cumpre os requisitos da EPA para contaminantes atmosféricos perigosos e control de COV. EPA NESHAP para o recubrimento superficial de automóbiles e camións lixeiros .

- Auga e pretratamento. Manter as bañeras de pretratamento e os enxugados, e considerar o enxugado en circuito pechado cando sexa factible para reducir o descargo. Rexistrar as comprobacións de química e as trocas de filtros.

Os sistemas de pó contribúen aos obxectivos de sostibilidade en COV e HAP, pero deben manterse obrigatoriamente procedementos sólidos de seguridade.

Consideracións e documentación reguladoras

- FDS e formación. Manter unha biblioteca actualizada de Fichas de Datos de Seguridade, rexistros de formación en Comunicación de Riscos e os requisitos de EPI visibles nos puntos de uso.

- Programa respiratorio. Manteña actualizados os rexistros de selección do respirador, aprobación médica e as probas de axuste.

- Inspeccións do equipo. Rexistre comprobacións do interbloqueo de cabina e forno, o rendemento do sistema de ventilación, as probas do detector óptico de chamas, inspeccións de rociadores ou sistemas de supresión, e a verificación da continuidade do enchufado á terra.

- Rexistros de mantemento. Siga o servizo do sistema de recuperación, cambios de filtros, calibración do forno e mantemento dos ventiladores para estabilizar o rendemento e reducir riscos.

- Documentación de residuos. Conserve as listas de transporte e rexistros de derrames. Revise as prácticas de eliminación conforme ás expectativas locais.

Pregúntase se é posíbel aplicar revestimento en pó ao plástico? Esta guía céntrase na pintura en pó para metais no sector automotriz. O revestimento en pó sobre plástico ou calquera recubrimento plástico para conxuntos metálicos que inclúan insercións non metálicas require unha revisión separada do proceso e da seguridade co fornecedor. Moitos equipos simplemente anotan que o revestimento en pó sobre plástico queda fóra do alcance durante o PPAP para evitar confusión.

Cunhas medidas de seguridade e control ambiental implementadas, detectarás problemas antes e recuperarás máis rápido. A continuación, unha matriz de resolución de problemas para diagnosticar defectos, reparar o revestimento e previr a súa reaparición.

Resolución de Problemas e Reparación de Revestimentos en Pó

Ves aspecto de pel de laranxa ou zonas ásperas no metal recuberto con pó despois do curado? Soa complexo? Usa esta matriz rápida e fluxo de traballo de reparación para illar a causa raíz, corrixilo rapidamente e previr defectos repetidos sen adiviñanzas.

Matriz de Diagnóstico de Defectos para Illamento Rápido da Causa Raíz

| Defeito | Causas probables | Accións correctivas inmediatas | Medidas preventivas |

|---|---|---|---|

| Pel de laranxa ou película granulosa | Espesor de película baixo ou alto, mal contacto eléctrico, kV incorrecto ou fluxo de pó mal axustado | Verifica o contacto e a terra, corríxe o kV e o fluxo, axusta o espesor de película | Limpia os soportes/ganchos, segue a ventá de espesor segundo a ficha técnica (TDS), mantén a cabina estable |

| Cantos finos ou recunchos dentro da cela de Faraday | Os cantos internos atraen a carga, fluxo baixo, pistola moi afastada, recuperação excesivamente fina | Aumentar o fluxo, dirixir ás concavidades, optimizar a distancia entre a pistola e a peza, considerar un prequentamento lixeiro | Orientar as pezas para mellor acceso, manter a relación entre material virxe e recuperado, deseñar pensando no recubrimento |

| Ionización inversa no recubrimento en pó | Sobrecarga ou aplicación en exceso, alto kV e microamperios, pasadas prolongadas | Reducir kV e microamperios, aumentar a distancia da pistola, facer pasadas máis lixeiras | Controlar a corrente, aplicar capas sucesivas en formas complexas, formar para lograr un groso de película consistente |

| Proxección ou baleiros | Fluxión excesiva, acumulación na punta, bombas desgastadas ou mangueras longas/torsionadas, humidade no aire | Limpar a punta e o electrodo, arranxar as mangueras, secar o aire, reaxustar a fluidificación do depósito | Programa de mantemento, secadores/filtros de aire, substituír pezas desgastadas |

| Mal grosor ou cobertura deficiente | Mal contacto, axustes incorrectos, espazamento reducido entre raíles, presentación incorrecta das pezas, variacións de humidade | Limpar ganchos, espazamento correcto, axustar fluxo e pasadas, estabilizar cabina | Verificar continuidade do contacto, normalizar configuración, controlar o ambiente |

| Goteiras ou candelabros | Película en exceso ou substrato sobrecalentado antes do curado | Eliminar película e volver recubrir, reducir fluxo, evitar prequentamento excesivo | Manter película segundo ficha técnica, usar múltiples pasadas lixeiras nas seccións máis grosas |

| Poros ou espumado | Gas ou humidade atrapados, película excesivamente espesa | Reduzir o espesor da película, axustar a configuración do forno ou a velocidade da liña, asegurarse de que as pezas estean secas | Secado exhaustivo, obxectivos de espesor razoables, curado constante |

Pregúntase se o acero recuberto con pó se oxida? Se as áreas Faraday ou bordos quedan finos ou descubertos, eses puntos volvénnense máis vulnerables á corrosión, polo que a cobertura é importante IFS Coatings.

Fluxos de traballo de reparación e recapeamento que protexen o rendemento

- Avaliar a viabilidade. Confirmar que o defecto se pode reparar sen danar a función ou as tolerancias.

- Preparar a superficie. Retirar o material solto mediante escova de arame ou lixado. Alisar as áreas rugosas e despois eliminar o poeiro con aire ou lavándoo. Secar completamente.

- Axustar para unha segunda capa. Reducir a amperaxe a uns 20–40 microamperios, aumentar o fluxo de pó aproximadamente un 10% e afastar a pistola 1–2 polgadas. Manter unha distancia constante, reaplicar toda a superficie A e despois curar segundo o ciclo normal. Algúns pós requiren un lixado lixeiro para mellorar a adhesión entre capas Products Finishing .

- Volver inspeccionar. Verificar a aparencia e a cobertura antes da entrega.

Se está pintando metal recuberto con pó de parte do reparo, aplícanse as mesmas indicacións de preparación superficial e lixado lixeiro. Estes axustes son unha guía práctica sobre como facer o recubrimento en pó no metal durante o retraballo.

Controis preventivos para estabilizar o seu acabado

- Posta a terra e limpeza. Mantenha o contacto metal con metal nas ganchas e bastidores limpo. Documente as comprobacións de posta a terra por turno.

- Ambiente e distancia. Controle a humidade e a temperatura dentro de rangos constantes, xestione a proporción de material novo respecto ao recuperado e mantenha unha distancia razoable entre a pistola e a peza para conseguir unha cobertura uniforme. As indicacións habituais inclúen unha humidade relativa dun 40 % a 60 %, condicións de almacenamento/aplicación de 70° ± 10°F, e aproximadamente 8–10 polegadas nas liñas automáticas ou 6–10 polegadas manualmente, segundo consellos baseados na experiencia da mesma guía anterior.

- Normalice a configuración. Estableza os parámetros de pulverización do recubrimento en pó para kV, microamperios, fluxo e patróns segundo a familia de pezas.

- Disciplina do equipo. Evitar acumulacións nas puntas e nos electrodos, evitar a sobre-fluidificación, usar aire comprimido seco e substituír bombas ou venturis desgastadas.

- Presentación. Espaciar as pezas para evitar a competición electrostática e orientar as xeometrías complexas para facilitar o acceso.

- Rexistrar e aprender. Rexistrar o retraballo por defecto para identificar patróns e estabilizar os resultados da pintura con revestimento en pó.

Use esta matriz e os seus rexistros de retraballo para reducir xa a variabilidade, e despois leve eses números ao modelo de custo e retorno do investimento (ROI) seguinte para ver como menos defectos melloran o rendemento e as marxes.

Estrutura de Custos e ROI para Programas Automotrices

Cando o seu director financeiro lle pregunta que ruta é máis barata ao longo da vida do programa, como responde con confianza? Use este modelo neutral e modular para comparar pó e líquido en aplicacións reais de recubrimento automotriz sen adiviñar.

Factores de custo de Pó fronte a Líquido que debe modelar

| Categoría | Exemplos de factores de custo | O que debe rexistrar | Onde obter os datos | Notas |

|---|---|---|---|---|

| Materiais | Pó $ por libra, eficiencia de transferencia na primeira pasada, taxa de recuperación de sobrespray, perdas por cambio de cor | Prezo por cor, grosor obxectivo da película, compatibilidade coa recuperación, desbotamento esperado durante os cambios de cor | Cota do fornecedor e ficha técnica (TDS), probas na liña | O pó pode acadar alta eficiencia de transferencia e reutilizar o sobrespray, o que reduce os residuos e o gasto en material en PBZ Manufacturing. |

| Traballo | Prelimpeza, enmascarado, colgado, tempo de pulverización, inspección, retraballo | Tempo por tarefa segundo a familia de pezas, nivel de formación, cobertura por turnos | Estudos de tempos, execucións piloto | O deseño para revestimento pode reducir os minutos de enmascarado e o tempo de manipulación. |

| Amortización do equipo | Cabins, fornos, lavadores, unidades de recuperación, máquina de aplicación de pó, carrocerías | Capex, vida prevista, plan de mantemento, utilización | Presupostos de Capex, calendarios contables | Comparar unha célula manual cun sistema de recubrimento en pó transportado á taxa prevista. |

| Enerxía | Densidade de carga do forno, ciclos de curado, quentamento previo, aire comprimido, ventiladores | Enerxía por ciclo ou por hora, velocidade da liña, puntos de axuste de fornos e tanques | Contadores de servizos e facturas, rexistros de proceso | Mapear entradas de enerxía por bloque de proceso para atopar a intensidade e oportunidades de aforro. Enerxía Avanzada. |

| Calidade | Rendemento no primeiro intento, taxa de reprocesado, desperdicio, variación de espesor | Pareto de defectos, man de obra para revestido, custos de desbotado e reprocesado | Base de datos de CA, rexistros de NCR | Cura estable e DFT máis baixo, menos reprocesamento e protexe o remate do recubrimento en pó. |

| Conformidade | Manexo de residuos, filtros, augas residuais, informes | Taxas de eliminación, intervalos de cambio de filtros, mantemento de baños | Rexistros de S&A, rexistros de servizos de fornecedores | Incluír o servizo de filtro de recuperación e a xestión de produtos químicos de pretratamento. |

Como Poboar A Folla De Custos Co Datos Do Fornecedor

- Materiais. Consulte aos fabricantes de recubrimentos en pó e aos aplicadores industriais de pó sobre os prezos por cor, espesor de película recomendado, orientacións para recuperación e procedementos de cambio de cor. Modele o FPTE e a recuperación segundo o tipo de sistema, xa que a recuperación por ciclón e por cartucho se comporta de forma diferente en canto ao aproveitamento Products Finishing.

- Proceso e enerxía. Rexistre as temperaturas dos tanques de lavado, das estufas de secado e curado, e a velocidade da liña. Elabore un diagrama de bloques do proceso sinxelo para aliñar as entradas de enerxía con cada paso e avaliar a intensidade por peza ou por hora Enerxía Avanzada .

- Man de obra. Temporice a limpeza previa, o enmascarado e as pasadas de pulverización por familia de pezas. Anote os minutos de troca e o tempo de limpeza entre cores.

- Calidade. Extrae a historia de reprocesos e desperdicios por defecto. Relaciona os defectos co custo de man de obra, material e atraso.

- Cumprimento. Engade manifestos de residuos, cambios de filtros e mantemento de baños á folla. Usa marcadores ata que disposes das facturas.

Consello. Compara pós por custo por pé cadrado aplicado, non só $ por lb, xa que as características de aplicación e recuperación determinan o gasto real Products Finishing.

Interpretando os impactos de reproceso, enerxía e produción

- Compara o custo por peza nun fluxo á velocidade da liña. Se subestimas os buffers de produtos en proceso, malinterpretarás o tempo no forno e a intensidade energética.

- Aínda o traballo de mascarado. Un pequeno axuste no deseño que elimine unha zona de mascarado pode superar calquera desconto de material a grande escala.

- Avalía a enerxía por carga fronte ao fluxo continuo. A densidade de carga no forno e a estabilidade do curado adoitan afectar máis ao custo total que o prezo unitario.

- Modela escenarios de mestura de cores. Cambios frecuentes de cor incrementan a limpeza e tempos mortos. Reflicte ese impacto na utilización e na man de obra.

- Utilización do estrés. Unha maior eficiencia de transferencia na primeira pasada e sistemas de recuperación ben mantidos reducen o custo do material e os residuos.

Realice a comparación con orzamentos reais, datos TDS e tempos medidos, e logo execute escenarios para as súas aplicacións de recubrimento máis críticas. A seguir, aplique este marco para facer unha lista curta de socios e validar a súa adecuación mediante probas en liñas internas e fornecedores cualificados.

Escoller un socio de confianza para o recubrimento en pó automotriz

Preparado para converter a súa especificación nunha produción estable e a ritmo constante? Escoller o fornecedor axeitado para o recubrimento en pó de pezas automotrices é un factor estratéxico para a calidade, velocidade e xestión de riscos. Use esta lista de verificación para comparar fornecedores de recubrimento en pó automotriz sen ter que adiviñar.

O que buscar nun socio con grao automotriz para recubrimento en pó

- Sistema de calidade e disciplina automotriz. Priorizar a preparación segundo IATF 16949, capacidade APQP e PPAP, e proba de control de espesor. Moitos programas requiren que os aplicadores presenten un estudo de capacidade de espesor con 30 pezas durante o PPAP segundo o Manual de Requisitos do Provedor Marwood.

- Experiencia, certificación, seguro e prazos. Buscar un portafolio probado, certificación ISO 9001, seguro de responsabilidade civil claramente definido e prazos de entrega establecidos para protexer os cronogramas segundo as recomendacións de selección de Keystone Koating.

- Pretatamento e variedade de produtos químicos. Confirmar as opcións de pretatamento in situ e o soporte para os produtos químicos necesarios, desde imprimacións epóxicas ata sistemas exteriores de poliéster para o recubrimento en pó de vehículos.

- Control da aplicación e curado. Preguntar sobre o perfilado do forno, normas de colocación en bastidores, procedementos de cambio de cor, prácticas de recuperación e guías de execución do primeiro lote para o recubrimento en pó de coches.

- Capacidade de inspección. Verificar os medidores e métodos no sitio para comprobacións de EPT (Espesor de Película Seca), adhesión, brillo, impacto e corrosión, cunha documentación de calibración.

- Rendemento ao teu ritmo. Revisa a densidade do rack, o número de cabinas, os impactos da mestura de cores e os plans de cambio ligados á túa mestura de produtos.

- Trazabilidade e conformidade. Asegura a trazabilidade por lote, a preparación da documentación PPAP e o control de substancias restrinxidas aliñado coas expectativas do sector automoción.

- Embalaxe e manipulación. Requirembalaxes resistentes a raiaduras, etiquetado e plans de transporte que preserven a calidade do acabado.

Do Prototipo Á Producción: Como Escalar Sen Sorpresas

Parece complexo? Simplifícase cando o mesmo equipo apoia o DFM, as mostras e a produción. Os provedores con capacidade metálica integral poden reducir interfaces e riscos de prazos de entrega. Por exemplo, Shaoyi ofrece prototipado rápido, punzonado e mecanizado, revestimento en pó e outros tratamentos superficiais, montaxe e calidade certificada IATF 16949 baixo un mesmo teito. Este camiño integrado axuda a fixar desde cedo o acondicionamento en racks, as xanelas de curado e o control de espesor, e despois manter estes parámetros na liña de revestimento en pó para coches.

Plan de Acción E Recursos Para Comezar

- Definir os requisitos. Enumerar as pezas, sustratos, intervalos DFT obxectivo, normas de aspecto, plan de probas, volumes anuais e nivel PPAP para o recubrimento en pó de pezas de automóbiles.

- Reducir a lista de provedores. Comparar os aplicadores de recubrimentos en pó metálicos segundo certificacións, referencias do sector automoción, opcións de pretratamento, laboratorios de inspección e capacidade para a súa combinación de xeometrías.

- Realizar probas de mostras. Solicitar mostras recubertas con mapas de espesor, perfís do forno e informes de inspección que reflixan as súas verdadeiras perchas e cores para o recubrimento en pó de vehículos.

- Avaliar os resultados segundo o ritmo. Comparar o rendemento no primeiro paso, os camiños de retraballo, o tempo de inactividade durante a troca de cor e a resposta ante cambios no horario.

- Elexir segundo capacidade e disciplina. Adxudicar o contrato ao socio que demostra un control estable do proceso, documentación clara e comunicación rápida para o recubrimento en pó de coches.

Cunha lista de verificación estruturada e unha aproximación baseada en probas previas, reducirá o risco e acadará acabados consistentes e listos para produción en todo o seu programa.

Preguntas frecuentes sobre o recubrimento en pó para automóbiles

1. Cal é o revestimento metálico ecolóxico?

O recubrimento en pó é un acabado con baixo contido de COV e sen disolventes para pezas metálicas. O pó seco aplícase electrostaticamente e a sobrespray pode recuperarse, o que reduce os residuos mentres proporciona unha película duradeira adecuada para ambientes automotrices.

2. Canto tempo dura o recubrimento en pó no metal?

A vida útil depende da calidade do pretratamento, da química do pó, do control do espesor da película, da cura e da exposición. As pezas exteriores usan normalmente sistemas de poliéster estables ás UV, mentres que as imprimacións e pezas interiores poden usar epoxi ou sistemas híbridos. Manter o espesor da película seca dentro das especificacións e verificar a cura e a adhesión durante a produción axuda a prolongar a durabilidade.

3. Caís son os pasos básicos do proceso de recubrimento en pó para pezas de coche?

Unha secuencia práctica é pre limpeza, capa de conversión, enxugar e secar, pulverización electrostática, curado no forno segundo a ficha técnica do fornecedor do pó, arrefriamento e inspección. As variables clave inclúen a tensión da pistola, fluxo do pó, conexión a terra e velocidade da liña, que deben axustarse segundo as indicacións do fornecedor e as execucións do primeiro artigo.

4. Que acabado de recubrimento en pó debo usar para rodas, soportes e molduras interiores?

Use poliéster para pezas expostas ás UV, como as rodas, epoxi como imprimación ou para áreas interiores e sen exposición ás UV, e híbridos cando se necesiten propiedades equilibradas. O negro texturizado é común para soportes, os metálicos e veñados engaden estilo para pezas visibles, e avalíanse formulacións de alta temperatura para zonas próximas ao compartimento do motor ou ao escape segundo a ficha técnica.

5. Como elixo un fornecedor para o recubrimento en pó de pezas de coche?

Priorizar a preparación para IATF 16949, capacidade PPAP, opcións de pretratamento, control de cura e un laboratorio de inspección no sitio. Solicitar probas con mapas de grosor e perfiles de forno, e comparar o rendemento de primeira entrada e o rendemento de cambio a taxa. Para a creación de prototipos integrados para a produción baixo un mesmo teito, considere un socio listo para o automóbil como Shaoyi para o procesamento de metais, revestimento en po e soporte de montaxe en https://www.shao-yi.com/service.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —