Que é o revestimento galvanizado? Protección do metal automotriz contra o ferruxe e a corrosión

Fundamentos do recubrimento galvanizado para a automoción

Alguna vez se preguntou por que os vehículos modernos soportan os invernos, o sal das estradas e a choiva sen converterse en cubos de ferruxe? A resposta curta é o cinc. Nesta introdución sobre Que é o recubrimento galvanizado? Protección metálica para a automoción contra o óxido e a corrosión, verá como unha fina capa de cinc no acero ofrece protección duradeira e pintable, e prepara os temas máis profundos que seguen.

Definición e propósito do recubrimento galvanizado

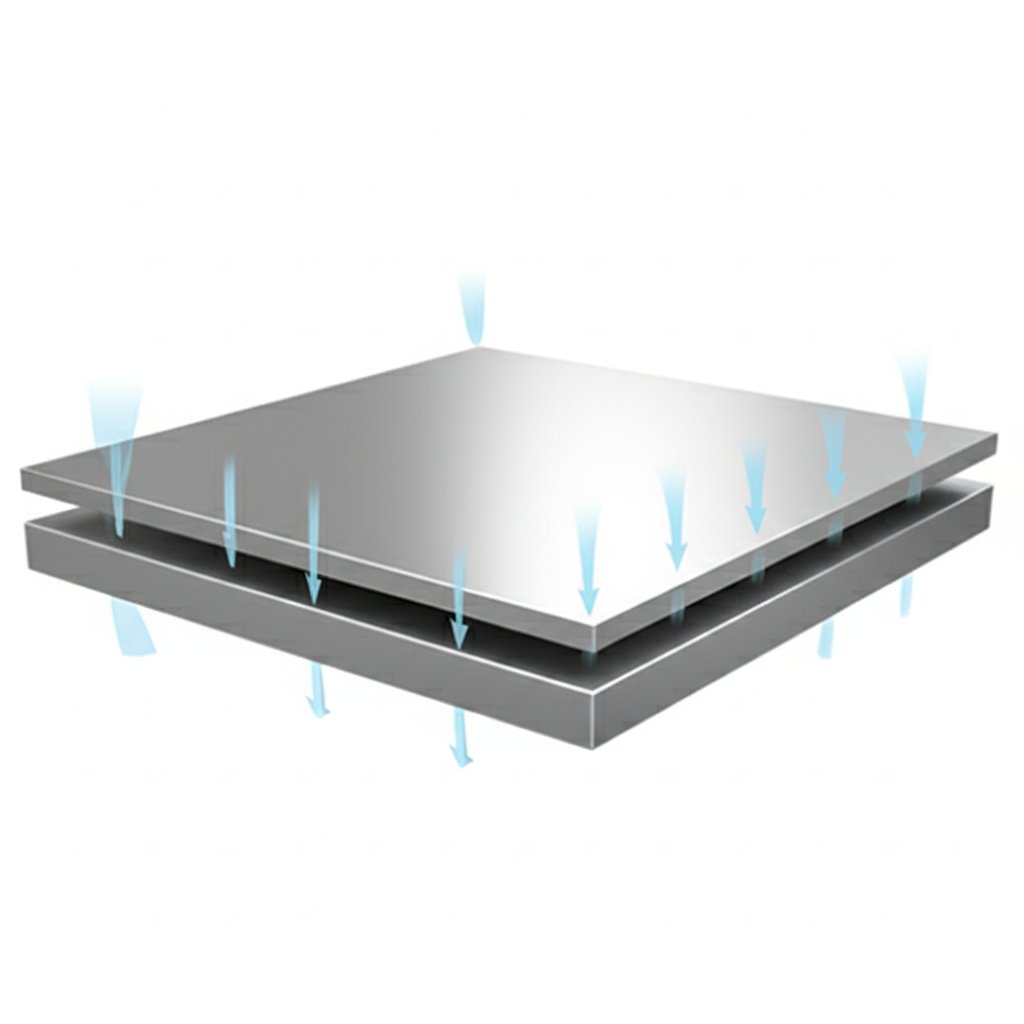

Galvanizando significa revestir o aceiro con zinc para que protexa o metal base de dúas maneiras, como unha barreira e como un ánodo sacrificial. Esa acción dual é o núcleo do control da corrosión galvanizado proporciona barreira e protección catódica. Na industria do automóbil, é común ver galvanizado en quente e electrogalvanizado. Se está a preguntar o que é galvanizado en quente, pensar imersión de aceiro limpo en zinc fundido que crea un metalúrxico zinc ferro enlace na superficie, usado para moitos compoñentes estruturais e subcorporais, mentres que a electrogalvanizado é preferible para os paneis de corpo expostos a galvanización en quente forma un enlace metalúrxico de zinc e ferro - Non. A electrogalvanización usa corrente eléctrica para depositar unha capa de cinc máis fina e moi uniforme.

O zinc protexe o aceiro dúas veces, cunha película de barreira e unha acción de ánodo sacrificial.

| Modo de protección | Como funciona | Onde máis axuda | Notas |

|---|---|---|---|

| Película de barrera | A capa de cinc separa o aceiro da auga, o osíxeno e as sales | Revestimentos limpos e intactos debaixo de pintura e selladores | Actúa como un escudo físico contra o medio ambiente |

| Acción de sacrificio | O cinc abandona electróns e corróe primeiro para protexer o aceiro | En arranhóns, bordas cortadas e as aspas | Por que as pezas galvanizadas en quente aínda poden resistir a ferrugem despois de danos menores |

Onde se encaixa o metal galvanizado en automóbiles

Notará metal galvanizado en todo o vehículo, moitas veces como chapa de aceiro galvanizado para estampados e pechados. Os usos típicos inclúen:

- Pantallas e pel de carrocería en branco

- Ferrocarril, rocker e cruceiros

- De peso superior a 200 g/m2

- De aluminio

- Os elementos de sujeción e os clips que se axusten ao sistema de recubrimiento

Os fabricantes de automóbiles seleccionan chapas galvanizadas por electrodip e galvanizadas por calor para a súa resistencia á corrosión, formabilidade e pintura. Tamén atoparás opcións galvanizadas a quente onde se desexan revestimentos máis grosos e un servizo resistente.

Revestimento galvanizado versus protección só de pintura

A pintura por si soa é unha barreira. Se se rompe, o aceiro pode oxidar ao arranxalo. O zinc engade unha segunda liña de defensa. O seu comportamento sacrificial segue protexendo o aceiro exposto, razón pola que os sistemas baseados na galvanización en quente son valorados pola súa durabilidade mesmo despois de danos menores. Dito isto, o galvanizado é resistente á corrosión, non inmortal. A elección do revestimento, o grosor e o ambiente aínda son importantes. No seguinte capítulo, imos investigar a metalurxia, os controis de procesos, a inspección e a reparación.

Como o cinc evita a ferrugem e cando galvanizado pode fallar

Parece sinxelo, non? Se o zinc cobre o aceiro, o aceiro galvanizado enferruxa? A resposta real é sobre como o cinc bloquea o medio ambiente e tamén se sacrifica a si mesmo nos arranxóns para que o aceiro permaneza protexido.

Como o cinc impide a corrosión no aceiro

Pensade no zinc como un escudo e un guardaespaldas. En primeiro lugar, é unha barreira que mantén a auga, o osíxeno e as sales lonxe do aceiro. En segundo lugar, o cinc é máis propenso a corroer que o ferro, polo que cando se corta ou rasca, cede electróns e protexe o metal base. Co tempo, forma unha película fina e opaca na superficie chamada pátina. Esta película retarda os ataques futuros e mantén a protección en marcha.

A formación da pátina e por que aparece a ferrugem branca

No aire normal, o cinc fresco reacciona coa humidade e o dióxido de carbono. Primeiro forma hidróxido de cinc, que se converte en carbonato de cinc, a pátina estable que reduce a taxa de corrosión. Cando as pezas galvanizadas permanecen húmidas con pouco fluxo de aire, a superficie pode seguir formando hidróxido de cinc en vez de madurarse nunha película estable. Notarás unha mancha branca, en po ou incluso manchas escuras chamadas manchas de almacenamento húmido ou ferrugem branca. Asegura o fluxo de aire, deixa secar as pezas e elimina os depósitos pesados limpándoo suavemente se é necesario. En lugares salados, enxaguar os depósitos de cloruro axuda porque a sal fai que a humidade sexa máis condutora e acelera a orientación GAA sobre a pátina, ferrugem branca, almacenamento e limpeza.

O aceiro galvanizado enferruxa e en que condicións?

Entón, o aceiro galvanizado corroído? Baixo unha exposición agresiva, si. O aceiro galvanizado ferrárase? Pode, especialmente cando o cinc é fino, danado ou sen aire.

- A exposición costera con ventos frecuentes e ricos en cloruro pode causar ferrugem no metal galvanizado máis cedo. Nalgúns proxectos a uns quilómetros do océano, as superficies que enfrontaban ventos salados regulares mostraron ferrugem en 57 anos, mentres que as caras protexidas mantiveron a protección 1525 anos máis. Un sistema duplex de pintura sobre galvanización pode prolongar a vida aínda máis a través da sinerxia Orientación do rendemento costeiro e do sistema duplex AGA .

- O almacenamento húmido persistente ou as trampas de auga impiden que a superficie forme a súa pátina protectora, o que leva a ferrugem branca e unha perda de cinc máis rápida (ver referencia GAA anterior) .

- A abrasión, as aspas e as bordas cortadas consomen zinc local. Os revestimentos máis grosos ofrecen unha maior protección, mentres que os arañazos que alcanzan o aceiro desnudo necesitan atención.

- As fendas e as superposicións estreitas poden atrapar sales e humidade. As interfaces de fijación e as costuras dos paneis son puntos de risco comúns.

Deixe que a pátina se forme, mantén as superficies limpas e secas, e o cinc fará o seu traballo.

- Enxague con auga potable para eliminar o sal e a suciedade, especialmente despois de estar exposto ao mar (ver referencia AGA anterior) .

- Limpe suavemente cun deterxente suave e un cepillo suave. Evite almofadas abrasivas que poidan danar o cinc (ver referencia Woodsmith arriba) .

- Seque a fondo e restablecer o fluxo de aire para as partes húmidas, empilhadas ou envoltas.

- Inspeccionar. Se a ferrugem é visible, tratar inmediatamente cun convertidor de ferrugem, a continuación, aplicar un primer rico en cinc e capa superior compatible (ver referencia Woodsmith arriba) .

En resumo, o galvanizado óxido ou pode galvanizado óxido? Si, nas condicións equivocadas. Controla a humidade, sal e danos, e maximizarás a vida útil. A continuación, desempaquetaremos como a elección do proceso e a metalurxia envase en quente, electrogalvanizado e galvanizado formabilidade, soldadura e rendemento da pintura.

HDG galvanizado, electrogalvanizado e GA

Por que se comportan tan diferentemente dous paneis recubertos de zinc nunha prensa, no soldador ou baixo pintura? A resposta reside na forma en que se fai o revestimento e as capas que crea no aceiro.

Galvanizado a quente e revestimentos

A chapa de automóbil adoita ser revestida con liñas continuas que limpan, recocen, sumerxen en zinc fundido e despois condicionan a superficie. Este proceso de galvanización en quente produce IG ou, cun breve post-calor, GA. Para os paneis de pintura críticos, as liñas controlan estrictamente a química do baño, a temperatura, o limpeza e o arrefriamento para proporcionar un peso e unha aparencia de revestimento consistentes GalvInfo Center, Galvanizing 2022 .

- Parece complexo? Aquí está o procedemento de galvanización en quente nuns poucos pasos que pode visualizar.

- Limpeza e activación da tira para eliminar os aceites e óxidos.

- Anel en unha atmosfera controlada e reductora para establecer propiedades e unha superficie reactiva.

- Mergullar no baño de zinc fundido.

- Saia do baño e use facas de gas para limpar o exceso e establecer o grosor.

- Opcional galvannealing: requecemento brevemente para que o cinc e ferro se interdifusan para unha superficie de aleación de zincferro.

- Fresco, temperado, nivelado e aceite para un acabado estable e uniforme.

En resumo, o proceso de recubrimiento de zinc con baño en quente é sobre limpeza da superficie, reaccións controladas no baño e control preciso do grosor.

Diferenzas entre electrogalvanización e galvanización

A electrogalvanización deposita unha fina capa de zinc puro por electricidade. É excelente cando a superficie ultra suave e a profundidade de tracción son prioridades. A folla galvanizada de HDG pode ofrecer zinc máis groso para a protección de corte, mentres que galvanizado (GA) engade unha superficie de aleación de zincferro que é mate, máis dura e moi amigable para a pintura por práctica automotriz (ver referencia GalvInfo anterior) - Non. Para a unión, galvanizado xeralmente soldas máis consistentemente que galvanizado porque a superficie rica en ferro reduce salpicaduras e vapores en comparación con recubrimentos de zinc puro Xometry, Galvanneal vs Galvanized.

O galvanizado adoita gañar pola adhesión da pintura e a consistencia da soldadura de puntos nos paneis expostos.

Camas intermetálicas de zincferro e morfoloxía do spangle

Sexa GI ou GA, o rendemento fluye desde a microestrutura do revestimento. Un revestimento de zinc galvanizado a quente normalmente ten unha capa externa de cinc dúctil sobre intermetálicos de zincferro máis duros. O galvanizado leva máis ferro ao revestimento, deixando só capas intermetálicas na superficie. Estas capas internas son máis duras que o aceiro e resisten a abrasión, mentres que a capa eta en GI engade ductilidade para a resistencia ao impacto.

| Capa | Atopado en | Propiedades e función típicas |

|---|---|---|

| Eta (Zn puro) | GI | Suave, dúctil, resistente a choques e película de barrera |

| Zeta (FeZn) | IG e GA | Duro, resistente á abrasión |

| Delta (FeZn) | IG e GA | Capa de unión dura e forte |

| Gamma (FeZn) | IG e GA | De ferro ou ferro fundido |

Control de procesos molde de grosor e aspecto. Os factores inclúen a química do aceiro, o tempo de inmersión, a taxa de retirada e o efecto da temperatura do baño no grosor do revestimento galvanizado a quente. As temperaturas de baño máis altas e os tempos máis longos xeralmente crecen capas de aleación máis pesadas, mentres que a taxa de retirada influencia o grosor e a aparencia do zinc exterior. Spangle, o patrón de cristal visible, é unha función da química do baño e refrixeración; as liñas de automóbiles modernas adoitan suprimir spangle para unha pintura lisa, e a súa presenza ou ausencia non cambia o rendemento de corrosión AGA, os factores de revestimento e a aparencia.

Ao poñelo xuntos, a folla galvanizada HDG maximiza o zinc sacrificial, GA aumenta a pintura e a consistencia da soldadura e EG optimiza a uniformidade da superficie. A continuación, conectaremos estes revestimentos aos elementos de sujeción e aislamento adecuados para evitar ataques galvánicos nas articulacións.

Compatibilidade e opcións de sujeción para evitar ataques galvánicos

Cando unhas un soporte revestido de zinc a inoxidable ou aluminio e a primeira tormenta, onde aparece o ferruge primeiro? Nas conxuntos de metais mesturados, a capa de cinc pode converterse no ánodo e disolverse máis rápido sempre que estea presente un ánodo, un cátodo, un camiño eléctrico e un electrolito. Rompe calquera destes e pódese parar a célula da Asociación Americana de Galvanizadores, metais diferentes e prevención.

De aluminio galvanizado

Aquí está a práctica ligazón. Canto máis lonxe está a diferenza de potencial eléctrico e máis húmida é a articulación, maior é a probabilidade de que se acelere a corrosión no aceiro galvanizado - Non. Mantén a área de zinc exposta grande en relación co metal máis nobre, e evita espazos húmidos e estreitos que atrapen sales. A guía AGA tamén advirte de que un anodo pequeno acoplado a un cátodo grande se corroe rapidamente, recomendando unha relación de área de ánodo a cátodo de polo menos 10: 1 para minimizar o ataque (ver referencia AGA anterior) - Non. Nas interfaces de zinc e aceiro normalmente vai estar ben, pero engadir inoxidable na pila e vai notar zinc e aceleración da corrosión onde a auga permanece. Para carcasas de aluminio, buchas de aceiro inoxidable ou latón poden conducir un ataque localizado nas beiras; o revestimento do aluminio, engadindo películas de illamento e usando selladores RTV demostráronse para evitar a corrosión das fendas nas interfaces de selado Instituto de Investigación do Suroeste, corrosión de fendas de aluminio .

Selección de elementos de sujeción que minimizen o risco galvánico

Escoller elementos de sujeción con superficies próximas en potencial á parte galvanizada. Utilizar elementos de unión de aceiro de carbono revestido con zinc ou similares, non de inoxidable ou cobre en contacto directo, para reducir a presión. corrosión do aceiro galvanizado - Non. Evite usar un pequeno elemento de unión galvanizado para unirse a un gran conxunto de aceiro inoxidable, cobre ou pintado, porque o elemento de unión convértese no anodo minúsculo e pode desaparecer rapidamente (ver referencia AGA anterior) - Non. Para parafusos de alta resistencia onde a galvanoplastia pode provocar fragilización por hidróxeno, os recubrimentos de copos de cinc proporcionan protección catódica sen introducir hidróxeno durante o procesamento, o que os converte nunha opción común para automóbiles de clases como 10.9 e superiores Wikipedia, recubrimentos de escamas de cinc - Non. Cando o aceiro e o cinc deben tocarse directamente, engade rellenos dieléctricos ou mangas para romper o camiño da corrente e sellar a unión para que a auga non poida atravesalo.

Os selladores, revestimentos e prácticas de illamento eléctrico

Pensade nas capas de defensa para as articulacións de metais mesturados. Pinta os dous metais na interfaz e mantén o revestimento. Engadir aisladores para que os metais non toquen, e bloquear o electrolito para que a célula non pode funcionar (ver referencia AGA anterior) .

- Use isolantes como neopreno, nylon, Mylar, Teflon ou juntas GRE.

- Fai selas superposición con RTV ou selados líquidos compatibles para evitar trampas de fenda, especialmente en interfaces de aluminio (ver referencia SwRI anterior) .

- Proporciona drenaxe e evita as trampas de auga nas flanges e bordas.

- Pinta os dous lados da unión e mantén os revestimentos reparados.

- Faga xuntas de tamaño para que a área de zinc sexa grande en relación co outro metal.

- Non asuma que hai tal cousa como resistente á ferrugem acero galvanizado nun ambiente salgado húmido.

- Non dependa dun pequeno elemento de sujeción galvanizado para levar un gran conxunto de inoxidable ou cobre.

- Non usar elastómeros condutores nos sellos de aluminio se a corrosión é un problema (ver referencia SwRI anterior) .

Guía de tendencia só en condicións húmidas. A gravidade real depende do electrolito, a relación de superficie e a condición do revestimento (ver referencia AGA anterior) .

| Parella de Metais | Tendencia do risco da exposición á humidade | Principais factores | Mitigación preferida |

|---|---|---|---|

| Galvanizado a inoxidable | Moderado a alto cando a área inoxidable é grande | Diferenza de potencial, pequena área de cinc, humidade atrapada | Aumentar a área de cinc, illar con lavadoras / películas, pintar ambos os metais |

| Galvanizados a aluminio | Baixo na maioría das condicións atmosféricas | Fendas nas focas, retención de electrolitos | Anodiza aluminio, engade película de illamento e RTV, asegure o drenaxe |

| Galvanizados a cobre | Alta se húmido e cobre área é grande | Gran diferenza de potencial, sales condutivas | Isolar completamente, pintar ambos, evitar pequenos elementos de fixación galvanizados |

Isolar os metais, sellar a auga ou combinar potenciais para deter o ataque galvánico.

Pregúntate se deberías galvanizar aceiro inoxidable para resolver isto? Na práctica, xeralmente é mellor illar, sellar e seleccionar elementos de sujeción compatibles que cambiar os materiais básicos. Aplicar estas regras agora, e na seguinte sección vamos afinar a formación, soldadura, e pretratamento de pintura para que o revestimento sobreviva produción.

As mellores prácticas de fabricación e acabado para o aceiro revestido

Cando estampa, soldar e pintar aceiro galvanizado, como manter o revestimento traballando para ti en vez de contra ti? Use os pasos a continuación para levar un acabado de metal galvanizado limpo e consistente da sala de prensa á cabina de pintura.

Formación e estampación de chapa revestida

O AHSS revestido desenvolve altas presións de contacto na interface da ferramenta. As simulacións e probas de laboratorio en AHSS galvanizadas mostraron aproximadamente 200 MPa nas paredes laterais e ata 400 MPa en esquinas afiadas, onde a falla de gallas e lubricantes aumenta. A selección do lubricante adecuado, o material de matriz e o revestimento da ferramenta son críticos nestas zonas O estudo do fabricante sobre galvanizado e lubricación en AHSS galvanizado.

- Escolla lubricantes validados para IG ou GA baixo fortes presións e mantén as superficies de estampa pulidas. Avaliar as matrices revestidas con PVD onde o risco de irritación sexa alto.

- Aumentar os raios de die en curvas estreitas, afinar as franxas, e xestionar a forza de manillar para reducir a presión local nas esquinas.

- Minimiza o deslizamento en seco. O aceite debe ser continuamente aceite e limpar os residuos antes da soldadura ou do pretratamento.

- Protexer as superficies durante a manipulación. Utilizar puntos de contacto non metálicos e interfolia para evitar a abrasión de tránsito no acabado de aceiro galvanizado.

Consideracións de soldadura por puntos e soldadura de reparación

O cinc altera o equilibrio térmico no eléctrodo. A maioría dos talleres soldan con éxito o galvanizado con eléctrodos RWMA Clase 1 ou 2, mentres que a Clase 20 axuda cando os ciclos funcionan máis quentes. Non hai unha única mellor opción; estandarice se pode e seleccione en función do calor real xerado polo seu ciclo. ComoSoldarPorResistencia sobre materiais de eléctrodo para galvanizado .

- Espere un afiamento de puntas máis frecuente. Utilice corrente, compresión e tempo de mantemento axeitados para controlar a expulsión e o crecemento do punto de soldadura.

- Ventile ben. O revestimento ablandece e volatilízase antes que o acero, polo que debe controlar a entrada de calor tendo en conta a temperatura de fusión da capa de cinc no acero galvanizado e o punto de fusión do acero galvanizado, segundo o material base.

- Despois da limpeza da soldadura, reaprote as zonas descubertas. Os equipos preguntan a miúdo se o acero cincado fai ferruxe. Se se queima a capa protectora de cinc, si pode facelo, polo que é necesario repasar inmediatamente con produtos ricos en cinc compatibles.

Compatibilidade co sistema de pretratamento e pintura

A adhesión da pintura depende da preparación da superficie. Unha secuencia probada é: limpar, activar, aplicar revestimento de conversión, imprimación e despois capa superior. O fosfato de ferro é un tratamento común antes da pintura, o fosfato de cinc elíxese a miúdo para maior resistencia á corrosión, e os tratamentos previos baseados en zirconio ofrecen unha alternativa sen fosfato que moitas liñas utilizan hoxe en día. Os paneis con recubrimento de fosfato que se pintan ou recubren con pó poden mellorar a resistencia ao embate salino aproximadamente dez veces en comparación coa ausencia de fosfato segundo as probas ASTM Finishing And Coating sobre tratamentos previos con fosfato.

- Almacenar e manipular no seco. Desenvolver bobinas e blanques para evitar manchas por humidade en pezas galvanizadas.

- Formar e cortar co lubricante axeitado e matrices lisas. Retirar o exceso de aceite antes de soldar.

- Doblar e rebordear con raios amplos para limitar a fisuración do recubrimento.

- Soldar por puntos con eléctrodos seleccionados. Afiar as puntas regularmente e limpar as salpicaduras.

- Limpar completamente, enxugar ben e activar.

- Aplicar o recubrimento de conversión apropiado para a súa liña e substrato.

- Imprimación, acabado e curado para conseguir o acabado metálico galvanizado especificado.

- Aparición de po de cinc en dobreces estreitos. Solución: aumentar os raios de dobrece, mellorar a lubricación e reducir os retoques.

- Microfendas ao longo das liñas de dobrado. Solución: engadir alivios, desbarbar bordos e suavizar os traxectos de conformado.

- Abrasión durante o transporte e marcas por fricción. Solución: usar intercapas, recubrimentos de ferramentas suaves e transportadores limpos.

- Película branca previa á pintura. Solución: secar as pezas, asegurar o fluxo de aire e limpar antes do revestimento de conversión.

Metal limpo, pretratamento controlado e curado axeitado para lograr unha pintura duradeira sobre galvanizado.

Cando os procesos están axustados, o seguinte paso é establecer a inspección e aceptación para que cada peza recuberta cumpra coa especificación e estea lista para a pintura final.

Inspección e aceptación para revestimento de cinc por inmersión en quente

Non está seguro do que comprobar primeiro cando chegan bobinas ou estampados galvanizados? Use este plan práctico para verificar o revestimento solicitado, medilo correctamente e documentar se aproba ou se se rexeita, para que a pintura poida proseguir con confianza.

Inspección visual e condicións típicas da superficie

Comece simple. Confirme que a etiqueta do produto amosa a especificación ASTM, a denominación do revestimento, grao, tamaño e identificación da unidade. Estes son identificadores obrigatorios en chapa recuberta con metal enviada desde a fábrica Requisitos xerais ASTM A924 . Despois, observe a superficie.

- Clase de aspecto. Se se require unha superficie crítica para pintura, debe pedirse como extra suave. Permítese o brillo regular ou minimizado e non está restrinxido pola textura na norma.

- Manexo. Os rolos e preformas deben presentar un aspecto profesional para o grao e denominación. Poden producirse algunhas imperfeccións relacionadas co rolo en certas partes dun rolo.

- Engraxe e pasivación. As fábricas poden fornecer un aceite lixeiro ou unha película de pasivación para reducir a mancha de almacenamento. Se ve unha mancha branca e pulverulenta, é probable que as pezas estiveran húmidas nun ambiente con pouca circulación de aire. Axuste as prácticas de almacenamento e secado segundo a súa liña.

Lembre que o metal galvanizado está recuberto con cinc ou unha aleación de cinc e ferro do grupo de inmersión en quente, e as expectativas de acabado deben establecerse no pedido para aliñarse cos acabados do acero galvanizado (ver referencia A924 arriba) .

Medición e aceptación do grosor do recubrimento

A aceptación do recubrimento de cinc por inmersión en quente baséase no peso ou masa do recubrimento segundo a norma do produto, non só no grosor medido. A924 indica dous métodos árbitros e o patrón de mostraxe:

- Pesado–extraído–pesado segundo ASTM A90 para medición destructiva da masa, empregando mostraxe triple en tres puntos: bordo–centro–bordo nunha peza mostra, coas mostras dos bordos situadas afastadas do extremo cortado.

- Fluorescencia de raios X segundo ASTM A754 para medición non destructiva da masa, en liña ou fóra de liña, con traxectorias definidas e informe do punto único máis lixeiro e da media dos tres puntos.

Os medidores magnéticos ou de corrente de Foucault segundo ASTM E376 poden estimar o grosor do recubrimento, pero as decisións de rexeitamento están reguladas polas probas de masa anteriores (ver referencia A924 arriba) . Para contexto, as denominacións comúns convértense do seguinte xeito: G90 equivale a Z275 e engade uns 0,0016 na espesura total da chapa, aproximadamente 0,0008 por cada lado cando se divide equitativamente. Peso do recubrimento e orientación para conversión. Utilice estas conversiones para verificar de forma lóxica as lecturas de calibre durante o proceso de galvanizado do acero, e logo rexistre a aceptación segundo a masa de recubrimento especificada.

Adhesión, continuidade e documentación

Necesita unha comprobación funcional rápida? Use a proba de flexión do recubrimento referenciada na especificación do produto para detectar capas fráxiles ou mal adheridas (ver referencia A924 arriba) . Para pezas pintadas, verifique a Espesura de Película Seca da pintura con medidores calibrados e aplique unha regra estatística de aceptación como a 90:10 para manter a maioría das lecturas igual ou por riba da DFT nominal, permitindo variacións normais. Elcometer DFT e boas prácticas. Peche o ciclo con documentación: certificado de conformidade ou informe de proba que amose a especificación, a denominación do recubrimento e a identificación da unidade son entregables habituais segundo A924.

Mida nas mesmas localizacións bordo–centro–bordo cada vez e rexistre a calibración do medidor antes do uso.

- Recepción. Verifique etiquetas, especificacións, designación do revestimento e embalaxe. Anote se hai aceite ou pasivación.

- Visual. Comprobe manchas de almacenamento, danos por manipulación e clase superficial axeitada para un acabado galvanizado.

- Mostraxe. Preparar cupóns e realizar pesar–desnatar–pesar triplo ou XRF segundo o procedemento de galvanizado.

- Correlación. Utilice medidores magnéticos ou de corrente de Foucault para comprobacións rápidas, correlacionados co método de referencia.

- Adhesión. Realice a proba de flexión do revestimento segundo requira a especificación do produto.

- Antes da pintura. Limpe, despois verifique o espesor de película seca (DFT) con medidores calibrados.

- Rexistros. Arquive os resultados cos números dos rollos, localizacións medidas, métodos e rexistros de calibración.

| Defecto ou condición | Causa Probable | Acción Correctiva |

|---|---|---|

| Mancha branca de almacenamento | Acumulación de humidade, fluxo de aire reducido durante o almacenamento ou o transporte | Secar e separar pezas, mellorar a ventilación, considerar prácticas de pasivación ou engraxe indicadas nas normas |

| Roturas en espiral ou liñas de tensión | Enrolamento con diámetro interior pequeno ou tensións por manipulación | Revisar a compatibilidade do diámetro interior do rolo e a manipulación; aplicar paso de temple segundo a práctica da fábrica |

| Patrón de brillo inesperado | Composición do baño e práctica de arrefriamento | Confirmar a clase de superficie pedida; o brillo non é un defecto a menos que estea restrito na encomenda |

| Baixa masa de revestimento nas beiras | Variabilidade do proceso ao longo do ancho da banda | Aumentar a frecuencia de mostraxe bordo–centro–bordo e traballar co fornecedor nos axustes de liña |

Con esta lista de verificación podes aceptar ou reter pezas sen adiviñar e manter consistentes os acabados de acero galvanizado. A continuación, converteremos estas comprobacións en especificacións con espazos para cubrir e unha guía de selección que podes incluír nas solicitudes de orzamento (RFQ).

Modelos de especificacións e selección para entornos do mundo real

Estás redactando unha solicitude de orzamento (RFQ) e non estás seguro do que indicar respecto aos revestimentos de cinc? Usa este modelo con espazos para cubrir e a guía de selección para pasar das suposicións a requisitos claros e verificables.

Modelo de especificación para pezas automotrices galvanizadas

- Norma e grao do produto. Especifica a norma e o grao aplicábeis. Exemplos inclúen ASTM A653 para chapa galvanizada por inmersión en quente, EN 10346 serie DX para conformado en frío, JIS SECC para electro-galvanizado, e graos GA tales como GA340 ou GA590 para galvanizado recocido. Vexa os tipos, graos e casos de uso típicos, incluíndo G90, G235, ZM310 e ZM430 na guía da industria SteelPRO Group sobre tipos e graos galvanizados.

- Tipo e denominación do revestimento. Escoller HDG GI, EG, GA ou ZAM. Masa do revestimento segundo a denominación, como G90 ou G235 para galvanizado por inmersión en quente, e ZM310 ou ZM430 para Zn–Al–Mg.

- Aptitude para conformar e resistencia. Chamar ao acero base obxectivo, por exemplo DX52D+Z para conformado, ou GA590 para paneis de maior resistencia segundo as convencións EN ou GA indicadas na guía citada.

- Calidade superficial e intención de pintura. Indicar os requisitos de acabado críticos para pintura. Indicar se se prefire galvanizado recocido para mellor adherencia da pintura e soldadura.

- Métodos de aceptación. Aceptación segundo a masa do revestimento conforme á norma de produto invocada. Aliñar as medicións internas coa mesma norma.

- Notas sobre soldadura e unión. Indicar as expectativas de compatibilidade para soldadura por puntos ou unión adhesiva entre GI e GA.

- Embalaxe e manipulación. Minimizar o tempo de humidade, permitir a circulación de aire e evitar o apilamento húmido porque a corrosividade atmosférica depende da humidade, salinidade e contaminantes segundo ISO 9223 Categorías e factores de corrosividade ISO 9223 .

- Trazabilidade. Exírense identificación do rolo ou unidade, grao, denominación do revestimento e referencias do lote nos documentos.

- Acabado post-proceso. Indicar a familia de tratamento previo e sistema de pintura destinado ao soporte revestido.

Igualar clase de ambiente, masa do revestimento e sistema de pintura antes de escoller un grao.

Guía de selección baseada no ambiente

Comece clasificando a atmosfera. A ISO 9223 explica que a corrosividade aumenta co tempo de humidade, salinidade do aire e dióxido de xofre. Despois escolla a familia e masa do revestimento de zinco axeitadas á exposición, empregando casos de uso comprobados para HDG, EG, GA e ZAM segundo a guía industrial anterior.

| Escenario de exposición | Factores de corrosividade | Solución de cinc recomendada | Notas |

|---|---|---|---|

| Paneis interiores, acabados tipo electrodoméstico | Baixa humidade, estética en primeiro lugar | EG como SECC | Superficie moi lisa para pintar ou áreas visibles |

| Exterior xeral, uso en estradas suburbanas | Mollemento intermitente, sales desinfectantes | Galvanizado por inmersión en quente GI como G90, ou GA340 | Equilibra formabilidade con protección sacrificial |

| Zonas costeiras ou industriais con pulverización | Cloretos e contaminantes transportados polo aire | G235 HDG ou ZAM como ZM310; emprega ZM430 para condicións máis extremas | Capa máis pesada e maior durabilidade con Zn–Al–Mg segundo a guía |

| Estruturas, travesaños, soportes | Salpicaduras e suxeira da estrada | Aceros estructurais galvanizados de graos como os S-series con +Z ou GA590 | Combinar cunha pintura resistente onde sexa necesario |

Ao valorar entre a galvanización por inmersión en quente e a electrogalvanización, lembre que esta última supón frecuentemente unha escolla entre uniformidade ultra-suave e maior protección nas bordas cortadas. O acero galvanizado por inmersión en quente tamén está amplamente dispoñible para chapas e estampados automotrices.

Factores de decisión no ciclo de vida e na adquisición

- Estratexia contra a corrosión. É o acero galvanizado resistente ó ferruxe? Non. É resistente, e a masa do revestimento axeitada e a capa de pintura deben reflectir o ambiente mencionado anteriormente.

- Posibilidade de fabricación. A GA axuda frecuentemente á soldadura e adherencia da pintura, a EG favorece un acabado estético superior, e a HDG ofrece un zinco sacrificante máis grosso para bordas e choques.

- Custo e suministro. Especifique só o que necesite. Nas análises do mercado de galvanización por inmersión en quente para automoción, a HDG segue sendo unha opción dominante para moitas aplicacións de carrocería e chasis Visión xeral do mercado de acero automotriz con recubrimento de zinco .

- Control de riscos. Indique a embalaxe para limitar o tempo de humidade e defina a aceptación polo estándar invocado para evitar disputas.

| Opción | Resistencia á corrosión | Protección das bordas | Pintabilidade | Soldabilidade | Uso típico |

|---|---|---|---|---|---|

| Acero de pintura exclusiva | Ben se está intacto. | Baixo | Boa | Boa | Partes interiores |

| EG | Boa | Moderado | Mellor | Boa | Panel expostos |

| HDG IG | Melhor | Melhor | Boa | Boa | Subcorpo, exterior xeral |

| Ga | Melhor | Melhor | Mellor | Mellor | Pantallas pintadas, soldadas por punto |

| ZAM | Mellor | Mellor | Boa | Boa | Zonas costeiras ou industriais severas |

Bloque as estas opcións no seu RFQ, e despois estea preparado para validalas na produción. A continuación, abordaremos os modos de fallo do mundo real e proporcionaremos procedementos de reparación paso a paso que pode usar no taller e no campo.

Modos de fallo e procedementos de reparación para paneis automotrices

Ves unha película branca en forma de po ou rastros marróns nunha unión e pregúntaste que ocorreu? O acero galvanizado enferruxa? A resposta curta é que o dano, as trampas de humidade e as condicións de almacenamento deciden se verá ou non enferruxamento no acero galvanizado. Enferruxará o metal galvanizado en servizo? Pode ser, pero podes evitalo e remedialo antes de que o enferruxamento se espalle.

Modos comúns de fallo en servizo

- Mancha branca por almacenamento. As pezas recén galvanizadas que permanecen húmidas sen fluxo de aire desenvolven depósitos brancos ou grises de hidróxido de cinc en vez dunha pátina estable. O secado e a ventilación son os primeiros remedios, xa que a pátina protectora necesita ciclos de aire para formarse. Asociación Americana de Galvanización, mancha por almacenamento húmido e pátina.

- Corte das bordas e subminución das beiras. Nos bordos cortados e superposicións, a auga rexeitada por acción capilar crea unha fenda onde a corrosión avanza cara o interior. A limpeza inicial, sellado e recubrimento evitan a agravación segundo Bradley-Mason, visión xeral da corrosión nas bordas cortadas.

- Desgaste por manipulación. Pequenos baleiros ou raiaduras causados pola manipulación convértense en puntos de inicio. Trátense de forma inmediata para evitar que a ferruxa no galvanizado se estenda baixo a pintura.

Secuencias de reparación en taller e no campo

- Deter o ataque activo. Separe as pezas, favoreza a circulación do aire e seque completamente. Este é o primeiro paso para a mancha branca en almacenamento segundo as directrices da AGA.

- Avaliar a gravidade. A mancha branca lixeira ou moderada ás veces elimínase co tempo cando está exposta ao aire libre. Os depósitos pesados ou extremos requiren eliminación e reparación segundo os estándares do documento da AGA mencionado anteriormente.

- Limpar. Utilice unha escova de nilón dura e unha solución limpiadora axeitada, enxaxe con auga da torneira e seque. Mida o grosor restante do zinco para verificar a protección segundo a práctica da AGA na mesma fonte.

- Repárese as áreas danadas segundo os métodos ASTM A780. As opcións inclúen pintura rica en cinc, pulverización de cinc por metalización ou soldadura baseada en cinc. Para a pintura rica en cinc, a película seca debe conter entre o 65 % e o 69 % ou máis do 92 % de cinc metálico en peso, e a capa de reparación debe ser un 50 % máis grosa que o cinc circundante, pero non superior a 4,0 mil. Os soldaduras baseadas en cinc requiren un prequentamento de uns 600 °F (315 °C), sendo o grosor final da reparación controlado pola especificación. Os materiais de retoque deben acadar polo menos 2,0 mil nunha única aplicación Retoque e reparación AGA, métodos ASTM A780 .

- Selar bordos e costuras. Despois da limpeza e reparación, selar as solapadas para bloquear trampas de auga que provoquen a oxidación do acero galvanizado en ranuras (ver referencia Bradley-Mason) .

- Imprimación e capa superior. Utilizar revestimentos compatibles coa secuencia de pintura existente. Evitar películas de pasivación antes da pintura porque poden interferir na adhesión (ver referencia AGA sobre manchas por almacenamento húmido) .

Consideracións sobre soldadura e retoque

Despois da soldadura, elimine os residuos na zona afectada polo calor e restaure a protección usando os métodos de reparación ASTM A780. O galvanizado orxará se se deixa á descuberto a ZAC? Si, polo que debe volverse a revestir inmediatamente onde o cinc foi queimado.

Pintura rica en cinc

- Prós: Aplicación en frío, alcanza formas complexas; contido en cinc e obxectivos de espesor definidos segundo A780.

- Contras: Requírese acero limpo e seco; a aparencia pode non coincidir perfectamente co cinc circundante.

Metalización con pulverización de cinc

- Prós: Constrúe capas robustas de cinc como mínimo ata o requisito do produto; axeitado para áreas máis grandes.

- Contras: Requírese equipo especializado e aplicación por persoal cualificado.

Estano base de cinc

- Prós: Métese ben co cinc circundante; reparación metalúrxica duradeira.

- Contras: Precisa un prequentamento de ~600 °F (315 °C); o calor pode afectar os acabados adxacentes.

Seco rápido, selar costuras e protexer bordos para evitar a corrosión subxacente.

En resumo, o galvanizado pode oxidarse sen fluxo de aire ou en bordos danados. Pode que si, pero cos pasos anteriores podes controlar onde tende a comezar a oxidación do acero galvanizado e así estender a súa vida útil. A continuación, amosaremos como escoller un socio integrado que alinee os controles de almacenamento, fabricación e recubrimento desde o prototipo ata o SOP.

Escoller un socio integrado para pezas automotrices galvanizadas

Cando os prazos se achegan e as tolerancias diminúen, quen garante que o revestimento de cinc sexa constante desde o rolo ata a montaxe final? O socio axeitado. Aquí explicámolo paso a paso, para que o teu proceso de galvanizado apoie a calidade, o custo e as datas de lanzamento.

O que buscar nun socio metálico con capacidade de galvanización

- Sistemas de calidade adaptados ao sector automoción. Verifique ISO 9001 e IATF 16949, apoiados por inspeccións robustas como CMM e sistemas de visión, ademais da planificación segundo SPC e APQP. Estes son os criterios principais de selección no marco de selección de PrimeCustomParts para estampación e conxuntos en sectores exigentes.

- Amplitude técnica. Estampación progresiva e por transferencia, ferramentas propias, soldadura e montaxe. Capacidade de escalar desde prototipos ata millóns de pezas.

- Colaboración en enxeñaría. Apoio en DFM, simulación de formado e prototipado rápido para reducir riscos nas primeiras fases de construción.

- Adopción de tecnoloxía. Prensas modernas, automatización, sensores integrados nos moldes e controles baseados en datos melloran a repetibilidade.

- Coñecemento en tratamentos superficiais. Experiencia na xestión de HDG, EG e GA, incluída a pretratamento e preparación para pintura.

- Sostibilidade e fiabilidade. Prácticas ambientais e un historial de entregas puntuais indican estabilidade a longo prazo.

Integración de procesos e garantía de calidade

Imaxina un só equipo responsable que xestionase a embutición, preparación superficial, inmersión quente, galvanizado ou electrogalvanizado e montaxe. Menos traspasos significan menos variables, comunicación máis clara e maior control dos prazos de entrega. Subcontratar a un socio integral de fabricación metálica tamén pode proporcionar acceso a equipos avanzados, capacidade escalable e garantía estruturada de calidade que moitas talleres dun só paso non poden igualar Orientación para socios de fabricación en LinkedIn .

Pregunte a cada candidato de forma clara: como galvaniza o acero para pezas automotrices na súa liña? Unha resposta creíbel describirá a secuencia HDG e as alternativas. No enchubado en quente, o acero limpo imérxese nun baño de cinc fundido a uns 860°F 460°C e despois refríxase para que se forme unha pátina de cinc. O galvanizado recolexado recalentar despois do baño para formar unha aleación cinc–ferro que mellora a adhesión da pintura. O galvanizado por electrodeposición deposita cinc mediante electricidade sen necesidade dun baño. Coñecer que proceso utilizan, e onde, revela o seu control do proceso HDG e a compatibilidade coa pintura. Resumo de National Material sobre os métodos de galvanizado.

| Área de capacidade | O que verificar | Por que importa |

|---|---|---|

| Estampado e utillaxe | Gama de prensas, utillaxe progresivo, detección dentro do utillaxe, mantemento rápido de utillaxes | Minimiza os danos no revestimento e mantén as características dentro das especificacións |

| Camiño do revestimento | Fluxo definido de GI, GA ou EG, así como pasos de pretratamento e preparación para pintura | Alinea o proceso galvanizado co desempeño da soldadura e da pintura |

| Metroloxía e control de calidade | MMC, visión, CEP, planes de control documentados | Garante a repetibilidade e un confinamento rápido se xorden problemas |

| Escalabilidade de fornecemento | Células de prototipo ata liñas de alto volume, preparación clara para PPAP | Suaviza a transición desde as probas ata o SOP |

Calidade integrada máis calendario integrado é igual a menor risco total e lanzamentos máis rápidos.

Desde o prototipo ata o SOP con prazos de entrega fiables

Aquí ten unha estratexia sinxela que pode aplicar con calquera fornecedor.

- Durante o RFQ, defina o grao de acero, GI vs GA vs EG, masa do recubrimento e intención do sistema de pintura. Pregunte: como galvaniza o acero para esta peza e como verificará a continuidade e o grosor do recubrimento.

- Para as probas, axuste os parámetros de conformado, soldadura e pretratamento co recubrimento previsto. Recolle as leccións aprendidas nun plan de control.

- Antes do SOP, estableza puntos de medición e frecuencia de informes para a masa do recubrimento e a aparencia. Clarifique a embalaxe que evita as manchas por acumulación húmida.

Busca un exemplo integrado para avaliar segundo a súa lista de comprobación? Shaoyi ofrece prototipado rápido, estampación complexa e tratamentos superficiais coordinados, incluíndo revestimentos galvanizados e relacionados, baixo sistemas de calidade IATF 16949, con apoio á montaxe. Revise as súas capacidades como un punto de datos mentres compara varios proveedores segundo os mesmos criterios Servizos Shaoyi .

Utilice unha linguaxe consistente cando avalíe candidatos. Sexa que o chamen galvanizado por inmersión en quente, inmersión en quente, HDG ou simplemente GI, asegúrese de que poden describir os seus controles do proceso HDG, métodos de inspección e entrega á pintura en termos claros e verificables. Na seguinte sección, resumiremos todo isto en conclusións clave e un plan de acción baseado en roles que pode implementar inmediatamente.

Conclusións e próximos pasos para a protección do acero contra a corrosión

Preparado para converter o que aprendeu en pezas fiábeis nas estradas? Aquí ten os aspectos esenciais nos que pode actuar hoxe, xunto cos estándares e socios que garanten resultados consistentes.

Conclusións clave sobre a protección galvanizada

- Por que funciona o cinc. O cinc protexe o acero de dúas maneiras: por barreira e por acción sacrificial, e forma unha patina estable que reduce a perda de cinc a uns 1/30 da taxa do acero. Por iso elixeuse para longa vida útil en proxectos exigentes Asociación Americana de Galvanización, visión xeral da protección contra a corrosión.

- Que é a galvanización e que é o galvanizado por inmersión en quente. En termos sinxelos, o acero limpo submerxeuse en cinc fundido para formar un recubrimento metalúrxico de cinc e ferro que protexe contra a humidade, sales e ácidos Xometry, conceptos básicos da galvanización por inmersión en quente.

- A vida útil é condicional. Preguntarse cantos anos dura a galvanización é realmente preguntarse polo ambiente, masa do recubrimento, pretratamento, pintura e mantemento. Reduzindo o tempo de humidade, mantendo os recubrimentos intactos, a protección dura máis.

Proceso axeitado, especificación axeitada, socio axeitado.

Plan de acción para enxeñaría, calidade e achegamento

- Enxeñaría de deseño

- Seleccione GI, GA ou EG en función das metas de funcionalidade e acabado. Documente o tipo de recubrimento e masa segundo a norma reitora.

- Planexe a pintura sobre o zinco cando sexa necesario. Como protexer o acero galvanizado contra a ferruxa: comece cun pretratamento axeitado e con imprimacións compatibles.

- Indique nas notas do debuxo as expectativas de inspección e reparación para evitar ambigüidades.

- Fabricación e pintura

- Manteña as pezas secas e ben ventiladas durante o almacenamento para que poida formarse a patina de zinco. Evite o apilamento húmido.

- Antes da pintura, siga a práctica recoñecida para preparar superficies galvanizadas de xeito que a adhesión e durabilidade cumpran os obxectivos; descrición das normas AGA de galvanizado, incluídas ASTM D6386 e métodos relacionados.

- Como se evita que o acero se oxide en servizo? Use substratos limpos, un recubrimento de conversión correcto e un sistema de pintura compatible sobre o zinco.

- Calidade e inspección

- Mida o grosor e continuidade do recubrimento con medidores calibrados e métodos referenciados nas normas. Utilice métodos definidos de reparación para zonas danadas.

- Rexistra os resultados por localización e método para que a aceptación sexa auditábel.

- Fontes de aprovisionamento e fornecedores

- Pídelle a cada fornecedor que explique o seu proceso de principio a fin. Unha resposta clara á pregunta sobre como protexen o acero contra a ferruxa en construcións galvanizadas debería facer referencia a unha preparación adecuada da superficie, inspección recoñecida e prácticas de reparación.

- Considera provedores integrados que poidan prototipar, estampar, tratar superficialmente e montar baixo un mesmo teito. Como exemplo de referencia, Shaoyi ofrece calidade IATF 16949 xunto con estampación, tratamentos superficiais coordinados incluíndo galvanizado, e apoio ao ensamblaxe Servizos Shaoyi .

Onde ir para obter servizos e normas

- Normas e métodos. Vexa esta visión xeral consolidada dos documentos reguladores e de apoio, tales como ASTM A123, A153, A767, A780, D6386, D7803 e E376, para axustar as especificacións, inspección e reparacións segundo prácticas recoñecidas Lista da AGA de normas e prácticas de galvanizado .

- Mecanismos e durabilidade. Revise por que o cinc funciona e como a pátina contribúe á lonxevidade na exposición atmosférica na guía de protección contra a corrosión da AGA mencionada anteriormente.

- Básicos do proceso. Para recordar, podes compartir co teu equipo cando preguntan que é o galvanizado por inmersión en quente, indicales a explicación do proceso por inmersión referenciada anteriormente.

Inclúe estes pasos nas túas solicitudes de orzamento (RFQs) e nos plans de control, e mellorarás o desempeño contra a corrosión sen sobreespecificar. Se mantés o foco en mecanismos probados, normas claras e socios capacitados, enviarás pezas galvanizadas duradeiras con confianza.

Preguntas frecuentes sobre revestimentos galvanizados

1. Por que di Rustoleum que non se debe usar en metal galvanizado?

Asuperficies frescas de cinc poden reaccionar con algunhas pinturas alquídicas base solvente, o que pode provocar unha mala adhesión. Para pintar correctamente o galvanizado, elimine os aceites, esfarele lixeiramente se é necesario, aplique un recubrimento de conversión axeitado ou unha imprimación de lavado e, a continuación, use unha imprimación e unha capa superior compatibles. Seguir os pasos de preparación recoñecidos para sustratos galvanizados mellora a adhesión e a durabilidade.

2. O acero galvanizado oxídase nos vehículos?

Sí, pode facelo baixo certas condicións. O acero galvanizado resiste á corrosión mediante protección de barrera e protección sacrificial, pero a humidade atrapada, os sales de estrada, revestimentos danados, bordos cortados e dobras estreitas aínda poden provocar oxidación. Mantenha as pezas secas, selle as costuras, elimine os sales e repare os furos con produtos ricos en cinc para manter a protección.

3. Que é a galvanización por inmersión en quente para o acero automotriz?

É o proceso de inmersión de acero limpo en cinc fundido para que se forme un recubrimento de cinc–ferro que se une á superficie. No sector automobilístico, liñas continuas producen GI para obter o máximo de cinc sacrificial ou GA cando se prefire unha superficie de aleación cinc–ferro para mellor adherencia da pintura e consistencia na soldadura por puntos.

4. Como se galvaniza o acero para pezas de vehículos?

Os pasos típicos de HDG son a limpeza e activación da superficie, quentamento controlado, inmersión en cinc fundido, esfregado con gas para axustar o grosor, galvanizado opcional (galvannealing) e despois arrefriamento e aplicación lixeira de aceite. O galvanizado por electrodeposición é outra alternativa, depositando cinc mediante electricidade para acabados moi suaves. Os fabricantes integrados poden coordinar punzonado, recubrimento e inspección de forma integral baixo sistemas de calidade automotriz. Por exemplo, Shaoyi ofrece punzonado certificado segundo IATF 16949, tratamentos superficiais incluíndo galvanizado, e apoio ao ensamblaxe.

5. Como se protexe o acero galvanizado contra a ferruxa despois da fabricación?

Evite o empapado, asegure o fluxo de aire e mantenha as superficies limpas para que poida formarse a pátina de cinc. Antes de pintar, use unha secuencia de pretratamento probada e imprimacións compatibles. Nas xuntas, illa os metais disimiles, precinte as superposicións e elixa ferraxes recubertos con cinc. Repare as zonas danadas con pintura rica en cinc ou metalización para restaurar a protección sacrificial.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —