Que é o aluminio anodizado? Proceso, tipos e cores duradeiras

Que é o aluminio anodizado?

Definición rápida de aluminio anodizado

"O aluminio anodizado é aluminio que foi tratado electroquimicamente para crear unha capa de óxido dura, duradeira e resistente á corrosión que forma parte do propio metal, non un revestimento encima."

Soa complicado? Dividámolo. Cando vés un portátil elegante, a fachada dun edificio moderno ou unha superficie de cociña resistente aos riscos e te preguntas por que ten tan boa aparencia e dura tanto tempo, probabelmente estás a ver aluminio anodizado. Pero que é realmente o aluminio anodizado? En termos sinxelos, é aluminio normal que foi transformado por un anodizado proceso —un tratamento de oxidación controlada que converte a superficie do metal nunha capa protectora, decorativa e moi funcional.

Beneficios principais do aluminio anodizado

- Resistencia á corrosión: A capa anódica protexe o aluminio da humidade e produtos químicos, evitando a oxidación e a degradación polo tempo. Ao contrario que o aluminio sen tratar, o aluminio anodizado non envellecerá nin se deteriore en ambientes agresivos.

- Resistencia ao desgaste: O aluminio anodizado é ata tres veces máis duro que o aluminio bruto, o que o fai moito máis resistente a raiaduras e abrasións.

- Posibilidades de cor: A estrutura porosa da capa anódica pode teñirse nunha ampla gama de cores—dende prata natural ata dourado, negro, bronce e tons personalizados. Estas cores están integradas na superficie e non se descascarán, esfarelarán nin desprenderán.

- Fortaleza lixeira: O aluminio anodizado pesa aproximadamente un 60 % menos que o acero inoxidable ou o cobre, pero mantén unha resistencia impresionante—ideal para aplicacións nas que o peso é importante.

- Ecolóxico e reciclable: O aluminio é 100 % reciclable, e o proceso de anodizado é respetuoso co medio ambiente en comparación con moitos outros métodos de acabado.

Como se fabrica o aluminio anodizado?

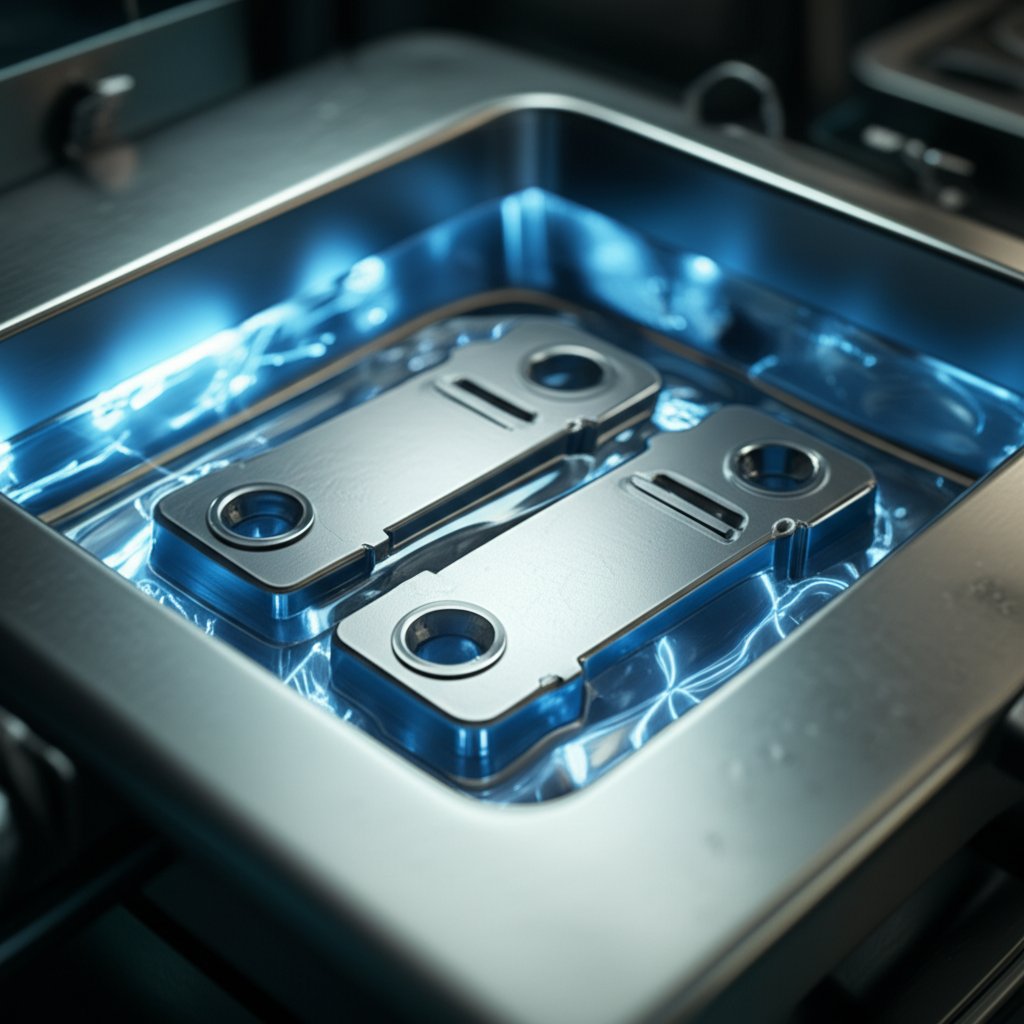

Imaxina o aluminio común sendo mergullado nun baño especial e conectado a unha corrente eléctrica. Isto desencadea un proceso chamado anodizado , onde o oíxeno do electrólito se une á superficie de aluminio, formando unha capa de óxido microscópica e organizada. Ao contrario da pintura ou recubrimento, que se sitúan encima do metal, esta capa forma parte do propio aluminio. O resultado? Un acabado resistente, belo e duradeiro.

Como se diferencia a anodización da pintura e do recubrimento

| Método | Formación da Capa | Espesor Típico* | Durabilidade |

|---|---|---|---|

| Anodizado | A capa de óxido crece a partir do aluminio base (integral, non aplicada) | 2,5–50,8 μm (0,0001–0,002 in.) | Non se racha, esfarela nin despelleixa; alta resistencia ao desgaste e á corrosión |

| Pintura | Revestimento orgánico aplicado encima | Varía segundo o tipo; xeralmente máis grosa ca a anodización | Pode rachar, esfarelar ou descascar; reparable no campo |

| Revestimento | Capa metálica depositada na parte superior (por exemplo, níquel, cromo) | Varía segundo o proceso | Pode descascar ou esfarelarse; pode ofrecer resistencia decorativa ou á corrosión |

Entón, ao comparar aluminio anodizado vs aluminio (simple e sen tratar), notarás que o metal anodizado é máis resistente, máis atractivo e moito máis resistente aos elementos.

Usos comúns desde electrónica ata arquitectura

Onde atopas o aluminio anodizado na vida real? A resposta: en todas partes! A súa combinación única de durabilidade e flexibilidade de deseño faino un material imprescindible para:

- Portátiles, smartphones e carcadas electrónicas (para resistencia aos riscos e estética)

- Paneis arquitectónicos, muros cortina e exteriores de edificios (para beleza resistente ás intempéries)

- Remates automotrices, marcos de bicicletas e equipos para exterior (para resistencia lixeira e protección contra a corrosión)

- Electrodomésticos de cociña, utensilios de cociña e decoración do lar (para facilitar a limpeza e conservar a cor ao longo do tempo)

En resumo, o aluminio anodizado non é só un remate: é unha transformación que desbloquea novos niveis de rendemento e estilo para todo, desde maquinaria industrial ata os dispositivos que levas no bolsillo.

Como o proceso de anodizado converte o aluminio nunha superficie duradeira e colorida

Que ocorre durante o proceso de anodizado?

Xa te preguntaches como anodizar aluminio para que sexa resistente e belo á vez? O segredo atópase nunha transformación electroquímica paso a paso. Aquí tes un guión simplificado do proceso de anodizado que usan os fabricantes para crear todo tipo de produtos, desde paneis arquitectónicos ata carcasas de smartphones:

- Limpieza e desoxidación :A peza de aluminio limpa-se primeiro cun deterxente alcalino quente (aproximadamente 145°F) para eliminar aceites e contaminantes. A continuación, enxúgase e a miúdo ataca-se nun baño de soda cáustica, o que lle dá á superficie un acabado mate uniforme. Segue un paso de desengrase nunha solución ácida, que elimina as partículas indesexadas da aleación.

- Montaxe (Fixación): A peza limpa móntase sobre bastidores para garantir unha conexión eléctrica sólida e unha exposición uniforme durante a anodización.

- Anodizado en Electrolito Ácido: O aluminio montado sumérxeo nun baño de electrolito ácido—comúnmente ácido sulfúrico cunha concentración de aproximadamente o 15%. Aplícase corrente continua (CC), co aluminio como ánodo (terminal positivo) e o tanque como cátodo (terminal negativo). É aquí onde provén o termo anodizado procede: a peza convértese no ánodo.

- Formación de Poros e Crecemento do Óxido: Cando flúe a corrente, os ións de osíxeno cargados negativamente (anións) do electrólito migran cara á superficie de aluminio, reaccionando para formar unha capa espesa e porosa de óxido de aluminio. A nivel microscópico, este óxido crece tanto cara fóra do aluminio como lixeiramente cara ao interior, creando unha rede de poros verticais que posteriormente poden aceptar tintes ou axentes colorantes.

- Coloración opcional: Se se desexa cor, a peza imérxese nun baño de tinte (para unha ampla gama de cores) ou colócase nunha solución salina metálica para coloración electrolítica (como bronce ou negro). Os tintes ou ións metálicos enchen os poros abertos da capa de óxido, dando lugar a acabados vistosos e resistentes ao desbotamento.

- Peche: O paso final e crítico é o peche. A peza inmértese en auga quente desionizada ou nun sellante químico, o que hidrata e pecha os poros, fixando a cor e mellorando considerablemente a resistencia á corrosión. Os poros sen pechar poden provocar manchas e reducir a durabilidade.

A ciencia detrás da anodización: como funciona a anodización?

Imaxina o aluminio como unha lousa baleira. Cando aplicas voltaxe na bañeira ácida, os ións comezan a moverse: os ións de oxíxeno negativos (da solución) diríxense ao aluminio cargado positivamente, onde se combinan para formar óxido de aluminio (Al 2O 3). Esta capa de óxido é única porque non está simplemente encima — crece desde o propio metal base. O resultado? Unha superficie dura e adherente que forma parte integral do aluminio, non unha película separada como a pintura ou o recubrimento.

A nivel microscópico, a superficie anodizada está chea de poros pequenos e verticais. Estes poros son a clave do proceso — fan que a superficie sexa receptiva aos corantes e permiten as cores vistosas e duradeiras polas que se coñece o aluminio anodizado. Unha vez pechados, estes poros cerren, facendo que o acabado sexa moi resistente ao desgaste, á corrosión e ao esvaecemento.

A anodización fai crecer a capa protectora a partir do propio aluminio, creando unha superficie dura e adherente que non se desprende como a pintura.

Por que importa o control do proceso: Variables que dan forma ao acabado

A calidade e as características do remate anodizado dependen de varias variables estritamente controladas:

- Densidade de corrente: Unha maior corrente aumenta o grosor do óxido, pero en exceso pode causar queimaduras ou defectos.

- Composición do electrólito: O ácido sulfúrico é o máis común, pero úsanse tamén ácidos crómico ou bórico-sulfúrico para aplicacións especiais.

- Temperatura: Os baños máis fríos xeralmente producen recubrimentos máis densos e duros; os baños máis cálidos aceleran o proceso pero poden reducir a dureza.

- Tempo: Unha maior duración da anodización incrementa o grosor da capa e a profundidade da cor, pero un tempo excesivo pode levar a rendementos decrecentes.

Axustando estes parámetros, os fabricantes poden adaptar o proceso de anodizado a necesidades específicas — xa sexa unha capa fina e decorativa ou un remate industrial grosa e resistente. Por exemplo, os recubrimentos anodizados típicos oscilan entre 8–16 μm, mentres que os acabados tipo hardcoat poden acadar ata 50 μm de grosor.

Formación de poros, absorción de corante e sellado: O toque final

Despois de que se forme a capa de óxido, a súa porosidade é o que fai que o aluminio anodizado sexa tan versátil. Os poros abertos absorben os tintes profundamente, o que resulta en cores que non se despegan nin se frote. A vedación é o último paso, xa sexa por auga fervendo, acetato de níquel ou outros métodos, para pechar estes poros e completar a transformación.

Queres mergullar máis no lado técnico da anodización? Explorar recursos do Consello de Anodizadores de Aluminio ou revisar as guías técnicas da Bonnell Aluminum.

Agora que sabe como funciona o proceso de anodizado, imos ver como diferentes tipos de anodizado ofrecen beneficios específicos de rendemento e aparencia para unha ampla gama de aplicacións.

Tipos de anodización

Tipo I, Tipo II e Tipo III: Que distingue cada tipo de anodizador?

Cando se trata de especificar aluminio anodizado, entender o principal tipos de anodización é clave para conseguir o equilibrio correcto de aspecto, durabilidade e custo. Se precisa un acabado anodizado claro para acabados arquitectónicos ou unha superficie de aluminio anodizado duro para maquinaria industrial, cada tipo ofrece beneficios únicos. A continuación, comparamos:

| Tipo | Usos típicos | Colorabilidade | Resistencia ao desgaste | Rendemento fronte á corrosión | Prácticas de sello |

|---|---|---|---|---|---|

| Tipo I (ácido crómico) | Aeronaves, conxuntos sensibles, cambio dimensional mínimo | Limitado (normalmente anodizado transparente) | Moderado | Bonito para revestimentos finos | Normalmente selado |

| Tipo II (ácido sulfúrico) | Arquitectura, produtos de consumo, electrónica | Excelente (finish anodizado claro ou teñido en moitas cores, incluíndo anodizado negro) | Boa | Ben, especialmente cando está selado. | Tipicamente selado para a retención de cor e resistencia á corrosión |

| Tipo III (Anodizado con revestimento duro) | Partes de uso pesado, industriais, militares, automoción | Limitado (normalmente gris escuro a negro anodizado) | Excelente (máis duro que o aceiro de ferramentas) | Superiores, mesmo en ambientes duros | A miúdo deixado sen sello para a resistencia ao desgaste; pode estar sellado con dicromato |

Cando é que cada tipo de anodizante ten sentido?

- Tipo I (Ácido crómico): O mellor para aeroespacial ou pezas delicadas onde se require unha acumulación mínima de material e o revestimento normalmente queda anodizado claro. Ideal para conxuntos onde as tolerancias estreitas son fundamentais.

- Tipo II (Ácido sulfúrico): A opción máis común para aplicacións decorativas e de uso xeral—pense en aluminio anodizado claro marcos de xanelas, electrónica ou produtos de consumo. É moi adecuado cando se desexa un acabado anodizado claro ou coloreado con resistencia moderada ao desgaste e á corrosión. Utilízase amplamente en aplicacións arquitectónicas e orientadas ao deseño.

- Tipo III (Revestimento duro/Anodizado duro): Elixir ideal para compoñentes industriais, militares ou automotrices que requiren durabilidade máxima, resistencia á abrasión e protección—como cilindros hidráulicos, engrenaxes ou pezas de armas de fogo. O acabado é normalmente anodizado gris escuro a negro e é máis grosso, máis duro e máis illante que o Tipo II. O aluminio anodizado duro tamén se atopa en utensilios de cociña e maquinaria de alto rendemento.

Ao escoller un tipo de anodizado, priorice os requisitos ambientais e de resistencia ao desgaste antes que a cor ou o acabado.

Especificando segundo MIL-A-8625: O estándar do sector

Os enxeñeiros e compradores adoitan facer referencia a MIL-A-8625 ao redactar especificacións para aluminio anodizado. Esta especificación militar amplamente adoptada describe os requisitos para seis tipos e dúas clases de anodizado. Na práctica, a maioría dos debuxos comerciais e industriais refírense a:

- Tipo I (ácido crómico), Tipo II (ácido sulfúrico), e Tipo III (revestimento duro/ácido sulfúrico a baixa temperatura)

- Clase 1 (sen teñir/anodizado transparente) e Clase 2 (teñido)

- Probas e criterios de aceptación para o peso do revestimento, resistencia á corrosión, aspecto e adhesión

Por exemplo, especificar "Tipo II, Clase 1, aluminio anodizado transparente, segundo MIL-A-8625" garante un acabado anodizado transparente con durabilidade comprobada. Se necesitas unha peza coloreada—como perfilar arquitectónico anodizado negro—especifica "Tipo II, Clase 2, teñido de negro, segundo MIL-A-8625". Para máxima resistencia ao desgaste e á corrosión, indica "Tipo III, aluminio anodizado duro, segundo MIL-A-8625". Revisa sempre a última versión da norma ou consulta co teu fornecedor de anodizado para obter a mellor opción (Concello de Anodizadores de Aluminio) .

Exemplos reais de selección

- Perfilar decorativo ou marcos de xanela: Tipo II, acabado anodizado transparente para un aspecto brillante e metálico

- Ferraxes exteriores ou mariños: Tipo II ou III, teñido ou transparente, segundo as necesidades de desgaste/corrosión

- Engrenaxes ou maquinaria industriais: Aluminio anodizado duro tipo III para unha resistencia máxima

A seguir, exploraremos como as opcións de cor e sellado afectan aínda máis ao rendemento e á estética das pezas de aluminio anodizado.

Opcións de tintes de cor e decisións de sellado duradeiras

Métodos de coloración: desde transparente ata negro, champan, e máis alá

Cando escolle o aluminio anodizado, non está só escollendo un metal—está decidindo un acabado que pode ser tan sutil ou tan vistoso como exixan os seus deseños. Pero como se pasa do prateado natural a tons intensos aluminio anodizado negro , ou incluso a un aspecto anodizado en champan suave? Todo depende do método de coloración e de como se sella a capa anódica.

Hai tres enfoques principais para colorear o aluminio anodizado:

- Anodizado transparente: Non se engade ningún tinte. O brillo metálico natural do aluminio queda visible, protexido por unha capa de óxido transparente. É moi usado en remates arquitectónicos e electrónica cando se prefire un aspecto limpo e moderno.

- Coloración: Despois de anodizar, a capa porosa de óxido imérxese nun baño de corante. O corante penetra nos poros, creando cores vivas de aluminio anodizado—dende dourado e bronce ata azul, vermello e negro anodizado. Unha vez selladas, estas cores quedan fixadas, ofrecendo beleza e durabilidade.

- Coloración electrolítica: Tamén coñecida como coloración en dous pasos, este proceso deposita sales metálicas (comuñamente estaño, cobalto ou níquel) na capa de óxido usando corrente eléctrica. O resultado? Tons intensos e resistentes ao desbotamento, especialmente no espectro do bronce ao negro, e acabados característicos como o anodizado champan. Este proceso adoita chamarse coloración electrolítica anodizada de aluminio cátodo ou ánodo xa que a peza actúa como cátodo durante a coloración.

Pero, que método é o mellor? Iso depende das túas necesidades. A coloración ofrece a maior variedade de cores para a anodización do aluminio, pero algúns tons brillantes (como o vermello e o azul) son máis susceptibles ao desbotamento por UV co tempo. A coloración electrolítica, por outro lado, proporciona unha estabilidade UV superior—o que a fai ideal para aplicacións exteriores ou arquitectónicas onde a solidez da cor é fundamental.

Opcións de sellado: A clave para a durabilidade e a solidez da cor

Despois da coloración, o seguinte paso crucial é o sellado. Por que? Porque os poros na capa anodizada están abertos—perfectos para absorber corantes, pero tamén vulnerables a manchas e corrosión se se deixan sen sellar. O sellado pecha estes poros, fixando a cor e maximizando a resistencia aos elementos.

Os métodos de sellado máis comúns inclúen:

- Sellado con auga quente: O enfoque máis tradicional. A peza inmértese en auga desionizada case a fervura, convertendo o óxido en óxido de aluminio hidratado (boehmita), que incha e pecha os poros.

- Sellado con acetato de níquel: Un selante químico que funciona a temperaturas máis baixas e é especialmente eficaz para acabados tintados, proporcionando unha excelente protección contra a corrosión e retención da cor.

- Sellado en frío: Utiliza produtos químicos especiais a temperatura ambiente para depositar cargas nos poros. Este método é máis rápido e eficiente enerxeticamente, pero pode ofrecer unha durabilidade lixeiramente menor en ambientes agresivos.

- Sellado con Recubrimento Orgánico: Para aplicacións que requiren propiedades extra de resistencia ou decorativas, pode aplicarse unha resina transparente ou lacca sobre a superficie anodizada.

A calidade do sellado marca toda a diferenza. O aluminio anodizado sen sellar ou mal sellado pode decolorarse, corroerse ou perder o seu brillo moito máis rápido, especialmente en ambientes exteriores ou mariños.

Guía de Decisión: Combinación de Cor e Sellado segundo a Aplicación

Non está seguro de cal combinación é a adecuada para o seu proxecto? Utilice a táboa inferior para valorar as súas opcións de cor e sellado en función do lugar e forma na que utilizará o seu aluminio anodizado. Tamén incluímos probas de verificación normalizadas polo sector—como a Ensaios de sello AAMA 611 e Ensaios de frotación ASTM B 136 AAMA 611 para axudar a garantir que o acabado sexa duradeiro.

| Caso de uso | Método de colorear | Método de sellado | Ensaios recomendados |

|---|---|---|---|

| Decoración de interiores (mobiliario, accesorios) | Tintura (amplia gama de cores de aluminio anodizado) | Agua quente ou acetato de níquel | Ensaios de frotación ASTM B 136 AAMA 611 |

| Arquitectura exterior (facadas, marcos de ventás) | Coloración electrolítica (anodizado con champán, aluminio anodizado negro) | Auga quente ou acetato de níquel; priorizar o sellado de alta calidade | Proba de sellado AAMA 611, ASTM B 117 para corrosión |

| Maquinaria/Industrial (equipamento, ferramentas) | Coloración por tintura ou electrólise (xeralmente tons máis escuros para durabilidade) | Acetato de níquel ou sellado frío (para eficiencia) | ASTM B 136 AAMA 611, proba de abrasión |

Para proxectos arquitectónicos, o AAMA 611 é o estándar de referencia para especificar e probar acabados anodizados, incluída a calidade do sellado e a uniformidade da cor.

A cor que mellor se ve non sempre é a máis duradeira; a calidade do sellado adoita determinar o rendemento a longo prazo.

En resumo, elixe sempre a túa opción de cores de anodizado de aluminio e método de sellado en función das necesidades da túa aplicación. Se precisas resistencia ao desbotamento para uso exterior, a coloración electrolítica e un sellado rigoroso son a mellor opción. Para produtos interiores, case calquera cor é posible, pero non te esquezas do sellado! E lembra que probas como o ensaio de sellado AAMA 611 e o ASTM B 136 garántanche que o acabado resistirá o paso do tempo.

Preparado para ver como a selección de aliaxe e o deseño poden afectar aínda máis ao teu acabado anodizado? Exploremos como acadar cor e calidade consistentes na seguinte sección.

Opcións de aliaxe e detalles de deseño que inflúen nos resultados

Como a composición do aliaxe afecta á aparencia anodizada

Xa preguntaches por que dúas láminas de aluminio anodizado poden verse lixeiramente diferentes, aínda que empecen sendo "só aluminio"? O segredo está na composición da aleación. Non todo o aluminio é igual: cada familia de aleacións contén elementos diferentes que afectan o acabado anodizado final, a cor e a resistencia á corrosión. Se queres obter un acabado anodizado consistente e de alta calidade, comprender estas diferenzas é fundamental.

| Serie de Aleacións | Elementos principais de aliaxe | Aparencia típica do anodizado | Consistencia de Cor | Notas para deseñadores |

|---|---|---|---|---|

| 1XXX | aluminio puro ao 99%+ | Transparente, pero blando; non é suficientemente resistente para a maioría dos usos | Boa | Pode ser anodizado, pero uso estrutural limitado |

| 2xxx | Cobre | Tono amarelado, menos protector | Pobre | Non recomendado para láminas de aluminio anodizado con cores críticas ou para exterior |

| 3xxx | Manganeso | Acabado gris ou marrón | Difícil de igualar | O mellor para aplicacións pintadas, non anodizadas |

| 4xxx | Silicona | Aparencia escura, gris cenicienta | Pobre | Protector pero non visualmente atractivo |

| 5xxx | Magnesio | Óxido forte e claro; excelente para remate anodizado | Moi Boa | Preferido para follas de aluminio anodizado arquitectónico cando é AQ (Calidade de Anodizado) |

| 6xxx | Magnesio e Silicio | Remate claro, forte e atractivo | Excelente | Común para perfís e chapa metálica; recoméndanse os 6063 (perfís) e 5005 (chapa) para obter a mellor coincidencia de cor |

| 7xxx | Zinc | Claro, pero pode escurecer se o contido de cinc é alto | Variable | Pode ser axeitado para algunhas aplicacións, pero verifique posibles cambios de cor |

Para a maioría das aplicacións arquitectónicas e que requiren un acabado visual elevado, as ligazóns das series 5xxx e 6xxx son as máis recomendadas para aluminio anodizado. Pero incluso dentro destas familias, non todas as ligazóns son iguais: algúns, como o 5005 e o 6063, están etiquetados como “Calidade de Anodizado (AQ)” e ofrecen a cor máis consistente cando se usan en follas de aluminio anodizado.

Deseño para unha cor e brillo consistentes

Imaxina instalar un muro de chapa de aluminio anodizado e ver bandas de cor sutís ou niveis de brillo desemparellados. Como se evita isto? A consistencia comeza cun control rigoroso da aleación, do tratamento térmico e incluso do lote de material. Mezclar aleacións ou tratamentos térmicos —aínda que ambos sexan da serie 6xxx— pode provocar variacións de cor apreciables tras o anodizado.

- Cinguirse a unha única aleación e tratamento por proxecto. Para obter os mellores resultados, empregue 6063 para perfís e 5005 para chapas planas de aluminio anodizado.

- Pida todas as pezas do mesmo lote. Isto minimiza a variación entre lotes e axuda a que o remate anodizado teña un aspecto uniforme en instalacións grandes.

- Solicite mostras de rango de anodizado. Estas mostras amosan a variación de cor esperada e axudan a establecer expectativas realistas (especialmente para acabados máis claros como champan ou prata).

- Realice dobrado e soldadura antes do anodizado. A formación post-anodizado pode romper a capa de óxido ("crazing"), mentres que as soldaduras poden causar descoloración local.

Preparación da Superficie e Uniformidade do Acabado

Antes do anodizado, a condición da superficie do aluminio—se está escovada, pulida, granallada ou simplemente laminada—xoga un papel fundamental na aparencia final. Unha superficie áspera ou irregular pode dar lugar a un acabado anodizado manchado, mentres que unha preparación lisa e uniforme garante que a solución de anodizado se una de forma uniforme, conseguindo unha cor e brillo consistentes.

Os métodos mecánicos comúns de preparación inclúen:

- Acabado abrasivo: Elimina a aspereza e as imperfeccións, creando un aspecto mate ou satinado.

- Pulido: Proporciona un acabado espello, de alto brillo—ideal para aplicacións decorativas.

- Pulido: Prodúce desde mate ata brillante, dependendo do composto utilizado.

Para resistencia á corrosión, é ideal unha menor aspereza superficial (por debaixo de 24 RA), xa que axuda ao acabado anodizado a adherirse firmemente e durar máis tempo.

Consellos prácticos de deseño para láminas e pezas de aluminio anodizado

- Especifique a exacta aleación e tratamento térmico para todas as láminas metálicas e extrusións de aluminio anodizado.

- Manteña todo o material dun proxecto no mesmo lote para reducir a variación de cor.

- Defina o acabado superficial desexado (mate, cepillado, pulido) antes do anodizado.

- Indique a variación aceptable de cor usando mostras de rango—especialmente para instalacións grandes e visibles.

- Realice todo o conformado e soldadura antes do anodizado para evitar defectos no acabado anodizado.

Ao prestar atención á selección da aleación, preparación superficial e consistencia do lote, logrará un acabado de aluminio anodizado tan impresionante como duradeiro—sexa que estea traballando con láminas de aluminio anodizado para arquitectura ou pezas de precisión para fabricación. A continuación, revisaremos os pasos do proceso e os controles de calidade que garanticen que o seu acabado anodizado cumpra cos máis altos estándares.

Pasos do proceso con orientación sobre control de calidade e inspección para aluminio anodizado

Desde a limpeza ata o selado: paso a paso no proceso de anodización

Cando quere garantir que os seus produtos de aluminio anodizado sexan fermosos e duradeiros, é esencial seguir un proceso consistente e centrado na calidade. ¿Queres saber o que realmente pasa entre o aluminio en bruto e un acabado anodizado impecable? Aquí tes unha guía práctica, paso a paso, sobre como anodizar o aluminio, desde a inspección de entrada ata o envase final, con cada etapa deseñada para evitar defectos comúns de anodización e garantir resultados consistentes.

- Inspección de entrada: Examine todas as pezas de aluminio para detectar defectos na superficie, contaminación ou danos mecánicos. Só se utiliza material libre de defectos, minimizando o risco de defectos no acabado anodizado final.

- Limpeza alcalina: Limpe as partes nunha solución alcalina para eliminar aceites, suciedade e residuos. Seguir con un enxaguante completo con auga para evitar a transmisión química.

- Gravación/desoxidante (segundo sexa necesario): Imersa o aluminio nun baño de grabado—normalmente alcalino—para eliminar óxidos e crear unha superficie mate uniforme. Para algunhas aleacións, un paso de desoxidación nunha solución ácida elimina os contaminantes restantes.

- Cascadas de enxugado: Múltiples enxugados con auga aseguran que se eliminan todos os produtos químicos de limpeza e grabado, evitando reaccións indesexadas nos pasos posteriores.

- Anodizado: Coloque as pezas en bastidores, asegurando un bo contacto eléctrico. Imérxaas nun tanque de anodizado que contén un electrólito controlado (moitas veces ácido sulfúrico). Aplique corrente continua usando equipo de anodizado; o aluminio actúa como ánodo, e un cátodo (moitas veces de acero inoxidable) completa o circuíto. Controle cuidadosamente a tensión, a densidade de corrente e a temperatura do baño para acadar o groso e a calidade da capa de óxido desexados.

- Enxagua: Inmediatamente despois do anodizado, enxuga as pezas para eliminar os residuos ácidos da superficie.

- Coloración con corante/Coloración electrolítica (opcional): Se é necesario cor, inmértese o aluminio anodizado nun baño de corante ou solución de coloración electrolítica. A capa de óxido porosa absorbe corantes ou sales metálicas, producindo cores vistosas e duradeiras.

- Sello: Precince a capa anódica inmértena en auga quente ou nunha solución de acetato de níquel. Este paso hidrata e pecha os poros, fixando a cor e maximizando a resistencia á corrosión.

- Enxague final e sequenza: Lave a fondo para eliminar calquera produto químico restante e despois seque completamente as pezas.

- Paquete: Protexa as pezas acabadas contra contaminación ou danos mecánicos antes do envío ou montaxe.

Controis de Calidade e Criterios de Aceptación

A calidade consistente non ocorre por casualidade — está integrada en cada paso do proceso. Aquí ten unha lista de control de AQ para axudalo a supervisar e controlar cada etapa, tanto se está operando unha máquina de anodizado internamente como se está traballando cun fornecedor:

- Control da Composición do Banho: Proba e documenta regularmente a composición do electrólito, o pH e os niveis de contaminación. Os baños fóra de especificación poden causar revestimentos irregulares ou defectos no anodizado.

- Rexistros de temperatura e corrente: Utilice controles automáticos para supervisar a temperatura do depósito, o voltaxe e a densidade de corrente durante todo o proceso. As desviacións poden afectar ao grosor do recubrimento e á consistencia da cor.

- Comprobacións da calidade do sellado: Verifique a eficacia do sellado usando normas do sector como AAMA 611 ou ASTM B 136 (resistencia ás manchas), que avalían a durabilidade da capa sellada.

- Medición do grosor do recubrimento: Mida o grosor da capa anódica en varios puntos segundo EN ISO 2360 ou normas semellantes. Para aplicacións arquitectónicas, o grosor medio debe cumprir ou superar os 16–20 μm, tal como especifiquen as directrices de aceptación (Aluprof) .

- Inspección estética: Inspeccione cada peza baixo iluminación normalizada. Busque manchas, picaduras, raiados ou variacións de cor. O aspecto aceptable debe ser uniforme e estar libre de defectos visibles a distancias de visualización especificadas (por exemplo, 3 m para uso interior, 5 m para uso exterior).

Inspección sinxela: Como saber se o aluminio está anodizado

Non está seguro de se a súa peza está realmente anodizada? Aquí tes algunhas formas prácticas e non destructivas de distinguir o aluminio anodizado das superficies pintadas ou chapadas:

| Proba/Observación | Aluminio anodizado | Pintura/Chapado |

|---|---|---|

| Estrutura visual dos poros | Pode ver unha textura moi fina e uniforme baixo aumento; a cor é integral, non en capas | Xeralmente liso ou mostra marcas de cepillo; a cor pode esfarelarse ou saltar |

| Conductividade eléctrica | A superficie é aillante (un illante eléctrico) | As superficies pintadas son aillantes; as superficies chapadas poden conducir dependendo do metal |

| Documentación | Debería incluír detalles do proceso de anodizado, grosor e método de sellado | As especificacións de pintura/chapado fan referencia a diferentes normas e métodos de proba |

Para proxectos críticos, solicite sempre os rexistros do proceso e os resultados das probas ao seu fornecedor. Se precisa verificar o grosor do revestimento ou a calidade do sellado, consulte normas recoñecidas como AAMA 611, ASTM B 136 ou EN ISO 2360 para obter orientación.

"Un proceso controlado e progresivo, xunto con verificacións rigorosas de control de calidade, é a mellor defensa contra defectos no anodizado e acabados inconsistentes."

Xa sexa que estea a usar equipos avanzados de anodizado na súa instalación ou colaborando cun anodizador experimentado, seguir estas boas prácticas garante que as súas pezas de aluminio sexan duradeiras. A continuación, explicaremos como pintar ou aplicar revestimentos sobre superficies anodizadas correctamente, sen comprometer a adhesión nin a durabilidade.

Revestimento e Pintura sobre Aluminio Anodizado do xeito correcto

Cando Pintar Aluminio Anodizado

Alguna vez se preguntou se é posible—ou incluso práctico—pintar aluminio anodizado? Quizais teña un marco de fiestra anodizado máis vello que perdeu cor, ou quere combinar cun novo esquema de cores sen ter que substituír o metal. pintar aluminio anodizado é difícil, pero sen dúbida é factible co enfoque axeitado. A clave está en comprender que a capa anódica é dura, quimicamente estable e moito menos receptiva á pintura que o aluminio baleiro. Isto significa que a preparación da superficie o é todo.

Preparación da superficie que favorece a adhesión

Imaxina que tentas pintar unha superficie deseñada para resistir case todo iso é o que enfrontas co aluminio anodizado. Para obter un acabado duradeiro e de longa duración recubrimento de Aluminio , siga estes pasos esenciais:

- Limpar: Comeza desengraxando a superficie. Usa unha limpeza con disolvente ou un limpiador emulsionante para eliminar aceites, suxeira e calquera contaminante. Isto garante que nada interfira coa adhesión (Guía de Preparación de Superficies APCA) .

- Lixado lixeiro ou preparación química: Lixa a superficie anodizada cun papel de lixa de grano 320 ou 400 para rugosizala e eliminar a capa de óxido brillante, ou usa unha solución gravadora ácida para crear un perfil axeitado. Este paso é fundamental: a pintura non se adherirá ben a un acabado anodizado liso e sen gravar.

- Desburrar (se necesario): Despois de lixar ou gravar, algunhas aleacións poden desenvolver un residuo escuro. Retire isto cunha solución de desinfección, logo enxague con coidado e seque.

- Aplicar Promotor/Primer de adhesión: Utilizar un primer especialmente formulado para capas de aluminio ou anódicas. Seguir a ficha de datos técnicos (TDS) do fabricante para os tempos de aplicación e secado. Este paso achega a brecha entre a superficie anodizada dura e a súa capa superior.

- Aplicación de revestimento superior: Aplicar a pintura ou acabado escollido segundo as recomendacións do proveedor. Permitir a cura completa segundo as instrucións do produto.

- Probas de adhesión: Antes de poñer a peza en servizo, enséñase a adhesión mediante unha proba de escotillas cruzadas ou cinta, segundo o recomendado polo proveedor de pintura. Se ves que se descasca ou escorrega, revisa os pasos de preparación.

Para obter orientacións detalladas, consulte sempre as guías oficiais de preparación e as fichas de datos do fabricante da pintura. O saltar ou precipitar calquera destes pasos pode levar a unha falla prematura, mesmo a mellor pintura non se pega a unha superficie anodizada mal preparada.

Prós e contras: Revestimento sobre anodizado vs Aluminio desnudo

| Revestimento sobre aluminio anodizado | Revestimento de aluminio desnudo | |

|---|---|---|

| Ventaxas |

|

|

| Desvantaxes |

|

|

Alodino vs anodizado: Que é mellor para pintar?

O alodino (revestimento de conversión cromática) ofrece unha mellor adhesión da pintura e condutividade eléctrica, mentres que o anodizado proporciona a máxima resistencia á corrosión e durabilidade, pero é máis difícil de pintar sen preparación especial.

Por iso, alodino vs anodiza - Non. Se a prioridade do seu proxecto é a adhesión da pintura e a continuidade eléctrica (como a conexión á terra en electrónica), a alodina é a miúdo a preferida. Para unha máxima protección contra a corrosión e un acabado duradeiro e de cor, a anodización é a opción, aínda que terá que seguir pasos adicionais ao pintar aluminio anodizado.

O que se debe facer, o que non se debe facer e a verificación

- Fai limpeza e roubado da superficie antes de preparar.

- Fai usa imprimacións e capas superiores recomendadas polo fabricante para superficies de aluminio e anodizadas.

- Fai proba a adhesión antes de poñer as pezas en uso.

- Non non saltes o paso de lixado ou gravado—é fundamental para que a pintura se agarre.

- Non non pinte sobre capas anodizadas moi corroídas ou con descascarillado; elimínaas e reanodiza ou desprécialas até o metal virxe segundo sexa necesario.

- Non non des por sentado que todos os revestimentos son compatibles—comproba a ficha técnica (TDS) e, en caso de dúbida, consulta co teu fornecedor.

En resumo, podes pintar aluminio que foi anodizado? Si—con preparación coidadosa, a imprimación axeitada e unha aproximación metódica. Sexa que estés a renovar metal arquitectónico vello ou personalizando unha peza, seguir estes pasos axudará a garantir un acabado que se vea ben e dure. A continuación, veremos como escoller un socio de fabricación que poida xestionar tanto o anodizado como os procesos posteriores para os teus proxectos máis importantes.

Como Escoller un Socio de Anodizado e Fabricación para Resultados de Calidade

O que Avaliar nun Socio de Anodizado

Cando o seu proxecto depende do rendemento e da aparencia do aluminio anodizado, escoller o socio adecuado é tan importante como especificar a propia acabada. Imaxine que está lanzando un novo compoñente automotriz, un sistema arquitectónico ou unha carcasa electrónica: como pode asegurarse de que o seu fornecedor de anodizado entregue calidade consistente, cumpra prazos estreitos e apoie necesidades complexas de fabricación?

Comece preguntándose: ofrece o fornecedor algo máis ca só anodizado? As mellores industrias de anodizado hoxe en día ofrecen servizos integrados —que abarcan desde o aprovisionamento de materiais e mecanizado ata tratamentos superficiais e montaxe. Esta aproximación global reduce o risco de múltiples fornecedores, simplifica o PPAP (Proceso de Aprobación de Pezas de Producción) e apoia a velocidade de lanzamento para compradores automotrices e industriais.

Sinais Clave: Calidade, Capacidade e Certificación

Aquí ten unha lista de verificación práctica para axudalo a comparar opcións de plantas de anodizado e atopar a que mellor se adapte ás súas necesidades:

| Proveedor | Certificacións | Prazo de entrega e capacidade | Amplitude dos procesos | Servizos de valor añadido | Industrias Atendidas |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automoción), ISO 9001 | Prototipado rápido, alto volume, tamaños de lote flexibles | Mecanizado, estampado, aluminio anodizado personalizado, tratamentos superficiais avanzados, montaxe | Soporte completo PPAP, resposta rápida DFM (Deseño para Fabricabilidade), revestimento posterior, verificación de axuste no ensamblaxe | Automoción, nivel 1, industrial, electrónica |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Solucións integradas para aeroespacial/defensa; enfoque en alta durabilidade | Anodizado (Tipo II, III), chapado, pintura, END, chemfilm | Control de calidade durante o proceso e final, documentación trazable | Aeroespacial, defensa, espazo |

| Greystone | IATF 16949, ISO 9001, NADCAP | Presenza global, escalable para volumes altos | Mecanizado, anodizado tipo II/III, chapado, pasivación | Automatización personalizada, utillaxes propias, logística global | Automoción, industrial, médica, aeroespacial |

| Accio | ISO 9001 | Proxectos personalizados, series pequenas e medias | Anodizado personalizado de aluminio, acabados especiais | Concordancia de cores, innovación de procesos, enfoque na sostibilidade | Consumo, electrónica, médica, automoción |

Construír un fluxo de traballo sólido preparado para RFQ e PPAP

Avalía «anodizadores cerca de min» ou a nivel global? Considera estas boas prácticas para asegurar que o teu fornecedor estea listo para as demandas da fabricación moderna:

- As certificacións son importantes: Busca IATF 16949 para o sector automoción, NADCAP para aeroespacial e ISO 9001 para xestión da calidade en xeral. Estes indican sistemas robustos de aseguramento da calidade e disciplina nos procesos.

- Integración do proceso: Os fornecedores que ofrecen mecanizado, anodizado de aluminio e recubrimentos posteriores internamente poden controlar mellor a calidade, asegurar o axuste no montaxe e acelerar a entrega.

- PPAP e documentación: Para compradores do sector automoción e industrial, a documentación completa de PPAP e trazabilidade son esenciais. Pide exemplos de informes FAI (Inspección do Primeiro Artigo) e rexistros de validación de procesos.

- Capacidade e escalabilidade: Pode a planta de anodizado xestionar tanto prototipos como produción en gran volume? Unha capacidade flexible asegura que non sobrepases ao teu socio conforme crece o teu negocio.

- Soporte Técnico: Unha resposta rápida de DFM, revisións de deseño e asistencia técnica directa poden axudarlle a evitar erros costosos e optimizar para a fabricabilidade.

- Responsabilidade Ambiental: Dada a crecente escrutinio regulador, asegúrese de que o seu fornecedor segue as mellores prácticas en canto ao tratamento de augas residuais e uso de produtos químicos.

«Un socio verdadeiramente fiable non só satisfai as súas especificacións actuais senón que tamén o axuda a anticipar retos cando medra, lanza novos produtos ou entra en novos mercados».

En resumo, o socio adecuado de anodizado fai máis que simplemente entregar un acabado—converte-se nunha extensión dos seus equipos de enxeñaría e cadea de suministro. Xa estea buscando industrias de anodizado con alcance global ou anodizadores especializados preto de min, priorice certificacións probadas, servizos integrados e un compromiso co control de procesos. Este enfoque garante que as súas pezas de aluminio anodizado cumpran os máis altos estándares de calidade, aspecto e durabilidade—sexa cal for a dificultade da aplicación.

A continuación, rematarémolo con conclusións clave e indicarémoslle recursos de confianza para especificar e adquirir aluminio anodizado con confianza.

Conclusións clave e onde ir a seguir

Conclusións clave para especificar aluminio anodizado

• O aluminio anodizado non é un recubrimento engadido por riba, senón unha capa de óxido duradeira que crece desde o propio metal base.

• A calidade do sellado adoita ser o factor decisivo para a resistencia á corrosión a longo prazo e a fidelidade da cor.

• A elección do tipo de anodizado (I, II ou III) depende do entorno da súa aplicación, das demandas de desgaste e da aparencia desexada.

• A consistencia na aleación, na preparación da superficie e no control do proceso é fundamental para obter un acabado uniforme de aluminio anodizado en diferentes pezas ou proxectos.

• Unha comunicación clara do tipo, clase, cor e método de proba na súa especificación axuda ao seu anodizador a ofrecer resultados que cumpran as expectativas.

Normas de confianza e ligazóns de referencia

Se está preparado para definir o aluminio anodizado para o seu próximo proxecto ou quere saber máis sobre o que é o aluminio anodizado e como garantir os mellores resultados, comece por estes recursos autorizados:

- Consello de Anodización do Aluminio (AAC) – As mellores prácticas da industria, guías técnicas e un directorio para axudalo a comprender o que é un anodizador e como escoller o socio axeitado.

- Especificación AAC para Aluminio Anodizado – Orientación detallada sobre tipos de acabado, métodos de coloración e opcións de sellado para cada aplicación.

- Guía de Referencia de Anodización – Explicacións técnicas completas, consellos para a selección de aleacións e aspectos esenciais de control de proceso.

- AAMA 611 – O estándar de referencia para a calidade do acabado arquitectónico en aluminio anodizado e as probas de sellado.

- ASTM B 680 – Método normalizado de ensaio para a calidade do sellado de recubrimentos anódicos no aluminio.

Próximos pasos para prototipos e produción

Pregúntase cal é o papel dun anodizador no éxito do seu proxecto? É algo máis que simplemente facer funcionar un depósito: o seu anodizador convértese nun socio clave no control de procesos, documentación e calidade do acabado. Para obter os mellores resultados, traia un borrador de especificación que indique claramente:

- Tipo de anodizado (por exemplo, Tipo II ou Tipo III)

- Clase (sen teñir/claro ou teñido/colorido)

- Cor e brillo desexados (incluíndo mostras de rango se é necesario)

- Calidade do sellado e método de verificación (AAMA 611, ASTM B 136, etc.)

Se precisa apoio integral, desde prototipado rápido e selección de aleacións ata acabados avanzados en aluminio anodizado e montaxe, considere traballar cun socio que poida controlar todo o proceso. Shaoyi é un exemplo, que ofrece calidade certificada IATF 16949, fabricación integrada e prazos rápidos para fabricantes de automóbiles e fornecedores Tier 1. As súas capacidades abranguen desde o deseño inicial ata o montaxe final, reducindo prazos e diminuíndo o risco de fornecedor nos seus proxectos máis críticos.

Antes de iniciar a produción completa, solicite unha proba de mostra e unha auditoría de capacidade. Isto non só verifica que se cumpren os seus requisitos, senón que tamén axuda a comprender como o seu anodizador xestionará o control de procesos, as comprobacións de control de calidade e a documentación. Unha parcería sólida garante que o remate do seu aluminio anodizado funcione segundo o especificado, xa sexa para un único prototipo ou para unha produción global.

Preparado para dar o seguinte paso? Contacte cun anodizador cualificado, comparta o seu borrador de especificacións e aproveite os recursos anteriores para garantir que os seus produtos de aluminio anodizado destacan tanto polo seu rendemento como pola súa aparencia.

Preguntas frecuentes sobre o aluminio anodizado

1. Cal é a diferenza entre o aluminio e o aluminio anodizado?

O aluminio é un metal bruto, mentres que o aluminio anodizado pasou por un proceso electroquímico que crea unha capa de óxido resistente e protectora na súa superficie. Esta capa mellora a resistencia á corrosión, a durabilidade ao desgaste e posibilita acabados en cor que non se desprenderán nin esfarelarán.

2. É seguro o aluminio anodizado para utensilios de cociña e contacto con alimentos?

Sí, o aluminio anodizado é seguro para utensilios de cociña porque o proceso de anodizado sella o metal, evitando a filtración e facendo que a superficie sexa non reactiva. Isto converteo nunha opción popular para cazos, frigideiras e ferramentas de cociña.

3. Como podo saber se o aluminio está anodizado?

Pode identificar o aluminio anodizado polo seu acabado metálico uniforme e resistencia ao riscado ou descascarillado. Ao contrario da pintura, a cor forma parte integral da superficie. A documentación ou os rexistros do fornecedor adoitan indicar se unha peza está anodizada.

4. Pódese pintar ou recubrir o aluminio anodizado?

Sí, é posible pintar sobre aluminio anodizado, pero require unha limpeza exhaustiva e preparación da superficie. Lixar ou gravar a superficie, aplicar un imprimación compatible e seguir as directrices do fornecedor son esenciais para lograr unha boa adhesión.

5. Que debo considerar ao escoller un fornecedor de anodizado?

Busque fornecedores con certificacións relevantes (como a IATF 16949 para o sector automoción), servizos integrados como mecanizado e montaxe, e un historial de calidade. Empresas como Shaoyi ofrecen control de proceso dende orixe ata final, prototipado rápido e documentación sólida para aplicacións exigentes.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —