Desbloqueando a Precisión: Que é un troquel de recorte no moldeo por inxección?

RESUMO

Unha punzón de recorte é unha ferramenta de aceiro endurecido utilizada nunha prensa de recorte para cortar con precisión o material en exceso—como rebarbas, canais e rebosamentos—dunha peza fundida por inxección. Este proceso automatizado é un paso final crítico que garante unha calidade de peza consistente, reduce considerablemente os custos de man de obra manual e aumenta a eficiencia xeral de produción.

Que é un Punzón de Recorte e Cal é o Seu Papel Fundamental?

No mundo do moldeo por inxección, crear unha peza perfectamente formada é só a metade da batalla. Despois de que se expulsa un compoñente da máquina de fundición, este segue ligado a unha rede de metal en exceso que debe ser eliminada. É aquí onde o punzón de recorte desempeña o seu papel esencial. Un punzón de recorte é unha ferramenta especializada e robusta, normalmente feita de aceiro endurecido, deseñada para segar ou cortar este material indeseado cunha alta precisión. Actúa como o toque final que completa o conxunto de fundición por moldes, transformando unha peza bruta nunha forma case definitiva preparada para os procesos subseguintes.

O proceso, coñecido como desbaste, ocorre inmediatamente despois de que a peza foi fundida e arrefriada. O compoñente fundido, xunto co seu metal excedente adxacente, colócase nunha prensa de desbaste hidráulica ou mecánica onde está instalado o troquel de desbaste. A prensa force os dous anacos do troquel a xuntarse, e as súas bordas afiadas e endurecidas cortan con precisión o material non desexado. Este método contrasta claramente co acabado manual, que adoita implicar limas, esmeriladoras ou lixas. Aínda que o desbarbado manual pode ser efectivo para series de baixo volume ou prototipos, require moito traballo e pode levar a inconsistencias entre as pezas, tal como indican os expertos en Kinetic Die Casting .

A función principal dun troquel de desbaste é eliminar limpiamente os tipos específicos de metal excedente inherentes ao proceso de fundición a presión en moldes. Comprender estes materiais aclara a importancia da ferramenta:

- Rebarba: Esta é a lamina moi fina, semellante a papel, de metal que se forma cando o metal fundido sae entre as dúas metades do molde de fundición. A miúdo é afiada e debe ser eliminada tanto por motivos de seguridade como de funcionalidade da peza.

- Canais: Son os canles polos que viaxa o metal fundido desde o sistema de inxección ata encher as cavidades do molde. O metal solidificado dentro destes canles debe separarse da peza final.

- Sobrantes: Son pequenas concas ou bolsas deseñadas no molde para axudar a regular a presión e asegurar que a cavidade do molde se encha completamente de metal, evitando defectos. Como os canais, o metal solidificado nestes rebosamentos debe eliminarse mediante corte.

Ao automatizar a eliminación destes elementos, o molde de desbaste garante que cada peza sexa acabada segundo a mesma especificación, un nivel de consistencia difícil de acadar manualmente. Esta precisión é especialmente crítica para pezas complexas ou aquelas con tolerancias estreitas.

Deseño, Tipos e Complexidade do Molde de Desbaste

Os troques non son unha solución válida para todos; o seu deseño e complexidade están determinados pola xeometría da peza que teñen que rematar. Un troque debe reflicar perfectamente a configuración do molde de fundición para garantir un corte preciso. Como explicou o equipo de R&S Design , algúns troques requiren tanta atención ao detalle no seu deseño como as propias ferramentas de fundición. O investimento nun troque ben deseñado, fabricado con materiais de alta calidade, prolonga a súa vida produtiva e evita substitucións costosas.

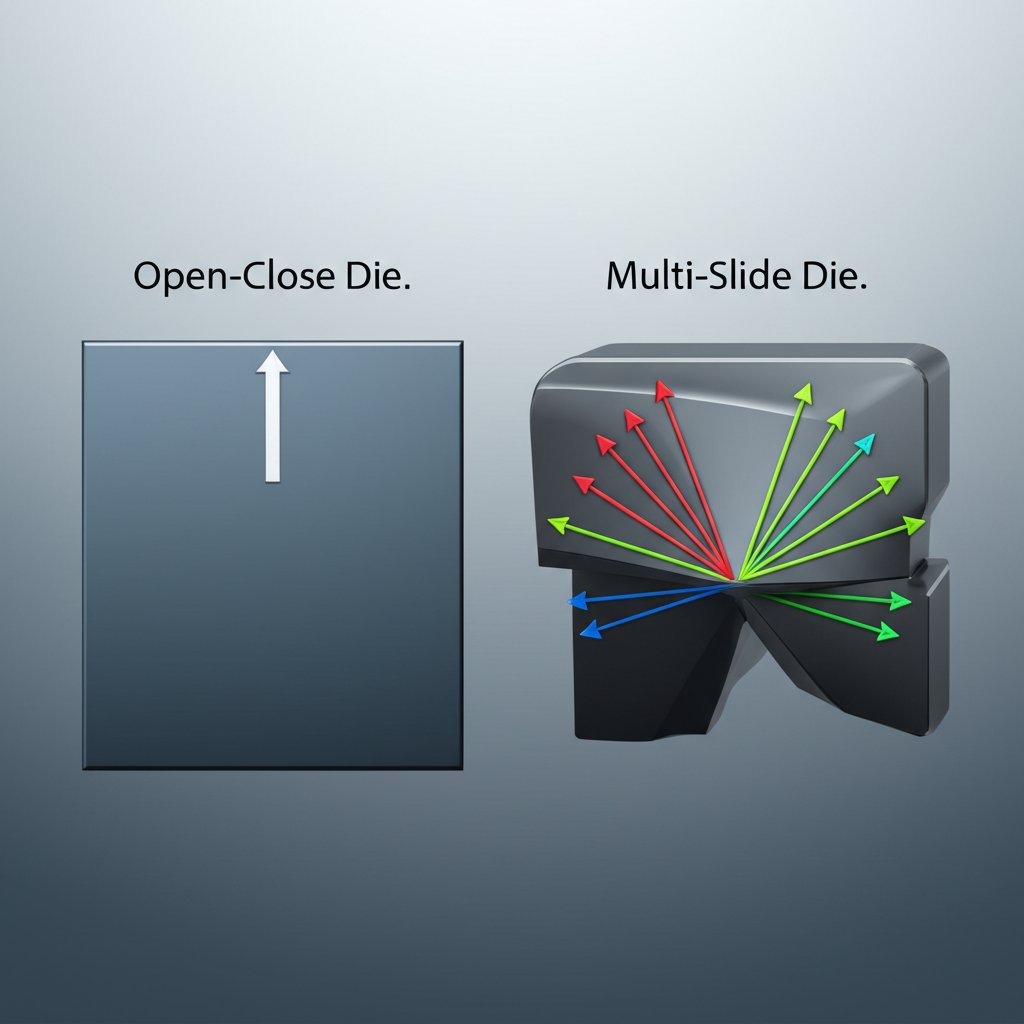

A complexidade dunha punzón de corte pode variar desde unha ferramenta sinxela de dúas pezas ata unha máquina sofisticada de múltiples eixos. Para pezas cunha liña de separación plana e sen rebaixos, un punzón básico de apertura e peche adoita ser suficiente. Este tipo de punzón opera cun movemento de prensa vertical sinxelo. Non obstante, para compoñentes máis complexos, o punzón de corte pode incorporar corredeiras, excéntricas ou cilindros hidráulicos para eliminar o rebarbado desde diferentes ángulos e características internas. En algúns casos, úsanse punzóns de corte de múltiples estacións para realizar operacións sucesivas de corte na mesma peza.

Alcanzar a precisión requirida para a fabricación moderna, especialmente en sectores como o automotivo, depende do deseño de ferramentas experto e de procesos de produción robustos. Por exemplo, as empresas especializadas en compoñentes de alto rendemento aproveitan o deseño interno de troqueis e un control de calidade rigoroso para producir pezas deseñadas con precisión que cumpran normas estritas como a IATF16949. Isto salienta a conexión entre ferramentas avanzadas e a calidade da peza final. A decisión de usar un troquel de corte sinxelo ou complexo adoita reducirse a un equilibrio entre o custo inicial e a eficiencia a longo prazo, como se ilustra abaixo.

| Factor | Troquel de Corte Sinxelo | Troquel de Corte Complexo |

|---|---|---|

| Xeometría da Peza | Formas sinxelas e planas sen rebaixos | Formas complexas, rebaixos, características internas |

| Mecanismo do Troquel | Función básica de apertura e peche | Pode incluír corredeiras, levas ou actuadores hidráulicos |

| Custo inicial | Menor | Superior |

| Tempo de ciclo | Rápido para pezas sinxelas | Máis lento por ciclo, pero realiza múltiples operacións á vez |

| Caso de uso ideal | Produción de alto volume de compoñentes sinxelos | Pezas complexas nas que o recorte manual é pouco práctico ou inconsistente |

Ademais, unha matriz de recorte convértese en esencial baixo condicións específicas. Segundo Magic Precision , unha matriz de recorte é particularmente necesaria cando as comportas son moi resistentes e difíciles de romper manualmente ou cando están situadas preto do centro da peza, onde a súa eliminación manual podería danar o compoñente mesmo.

Os Beneficios Estratéxicos: Como as Matrices de Recorte Afectan ao Custe, Calidade e Eficiencia

Investir nunha matriz de recorte é unha decisión estratéxica que ofrece importantes retornos en custe, calidade e eficiencia. Aínda que supón un gasto inicial en ferramentas, os aforros a longo prazo e as melloras adoitan superar con bastante marxe o custe inicial, especialmente para producións de alto volume. A vantaxe principal reside na súa capacidade de substituír a man de obra manual inconsistente e demorada por un proceso automatizado rápido, repetible e preciso.

A mellora da calidade é un dos beneficios máis destacados. Unha punzón de recorte corta as rebarbas e canais de forma limpa e consistente, deixando un bordo suave que se axusta a tolerancias estreitas. Esta consistencia entre pezas é crucial para compoñentes que deben encaixar en conxuntos máis grandes. O desbarbado manual, por contra, está suxeito a erros e variacións humanas, o que pode levar a unha maior taxa de pezas rexeitadas ou descartadas. Un bo punzón de recorte, como os descritos por Shamrock Industries , adoita fabricarse xunto cun paquete de ferramentas de clase 'A' para garantir o mellor rendemento e durabilidade.

O impacto na eficiencia e no custo de produción é igualmente significativo. Unha prensa de recorte pode completar ciclos en segundos, moito máis rápido ca calquera proceso manual. Esta velocidade permite que a operación de recorte vaia ao mesmo ritmo que a máquina de fundición por inxección, evitando estrangulamentos na liña de produción e aumentando a produtividade xeral. As vantaxes principais poden resumirse do seguinte xeito:

- Aforro de custos: Reduce drasticamente a necesidade de man de obra manual para o desbarbado e acabado. Tamén minimiza o desperdicio de material ao reducir o número de pezas rexeitadas, o que supón un menor custo por peza.

- Calidade mellorada: Ofrece eliminación precisa e reproducible de rebabas para unha maior consistencia entre pezas e unha mellora na precisión dimensional. Isto leva a produtos finais mellor axustados e máis fiábeis.

- Aumento do rendemento: O tempo de ciclo rápido dunha prensa de recorte é significativamente máis rápido ca o acabado manual, permitindo volumes de produción máis altos e unha entrega máis rápida ao cliente.

- Maior seguridade: A automatización da eliminación de rebabas afiadas e canleiras reduce o risco de cortes e lesións nos traballadores que doutra forma manipularían as pezas manualmente.

En última instancia, un molde de recorte é unha ferramenta que engade valor. Para calquera empresa involucrada na fundición en moldes de volume medio ou alto, transforma un paso de acabado necesario dun potencial estrangulamento nunha parte optimizada, rentable e que mellora a calidade do proceso de fabricación.

De Fundición Bruta a Peza Acabada

Unha punzón de desbaste é moito máis que unha simple ferramenta de corte; é un compoñente esencial de enxeñaría que conecta a saída bruta dunha máquina de fundición en moldes coa obtención dun compoñente acabado con precisión. Ao proporcionar un método rápido, constante e exacto para eliminar material sobrante, responde directamente aos principais obxectivos de fabricación: calidade, custo e velocidade. Aínda que os métodos manuais teñan o seu lugar nos prototipos ou en series moi pequenas, o punzón de desbaste é imprescindible para acadar a escala e constancia que require a industria moderna. Comprender a súa función, deseño e beneficios estratéxicos é fundamental para valorar o seu papel esencial no ecosistema da fundición en moldes.

Preguntas frecuentes

1. Cal é o proceso de desbaste na fundición en moldes?

O recorte na fundición en molde é o proceso de eliminación do material excedente non desexado—especificamente canais de alimentación, rebosamentos e rebarbas—dunha peza fundida. Isto faise normalmente usando un molde de recorte de aceiro endurecido instalado nunha prensa hidráulica ou mecánica. A peza fundida colócase no molde, e a prensa actívase, facendo que as bordas de corte do molde separen limpa e precisamente o material excedente da peza.

2. Hai dous tipos principais de fundición en molde?

Os dous tipos principais de fundición en molde son a fundición en cámara quente e a fundición en cámara fría. A fundición en cámara quente úsase para ligazos con puntos de fusión baixos, como o cinc e o magnesio, onde o mecanismo de inxección está inmerso na baña de metal fundido. A fundición en cámara fría úsase para ligazos con puntos de fusión altos, como o aluminio, onde o metal fundido introdúcese con cadorna nunha cámara de inxección "fría" para cada disparo, para evitar danos na máquina.

3. Hai diferentes tipos de moldes empregados na fabricación?

Sí, no mundo máis amplo da fabricación, as matrices son ferramentas empregadas para cortar ou dar forma ao material. As dúas categorías principais son matrices de corte e matrices de conformado. As matrices de corte, como unha matriz de recorte ou unha matriz de embutición, segan o material. As matrices de conformado, tales como matrices de dobrado ou estirado, cambian a forma do material sen eliminar material sobrante. O deseño e función específicos dependen completamente do proceso de fabricación e do resultado desexado.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —