Comprensión dos sistemas de moldes unitarios na fundición en molde

RESUMO

Os sistemas de troquel de unidade en fundición a presión representan unha estratexia de ferramentas moi eficiente e rentable. Consisten nun marco principal estandarizado de troquel, chamado frecuentemente portatroquel, que permanece na máquina de fundición, e pequenos insertos intercambiábeis de cavidade específicos para cada peza. Esta aproximación modular é ideal para producir pezas de tamaño pequeno a medio con xeometrías sinxelas en volumes baixos a medios. Os beneficios principais son unha redución significativa dos custos de ferramentas e tempos de preparación máis rápidos en comparación co desenvolvemento dun troquel completo e personalizado para cada compoñente.

Que é un Sistema de Troquel de Unidade en Fundición a Presión?

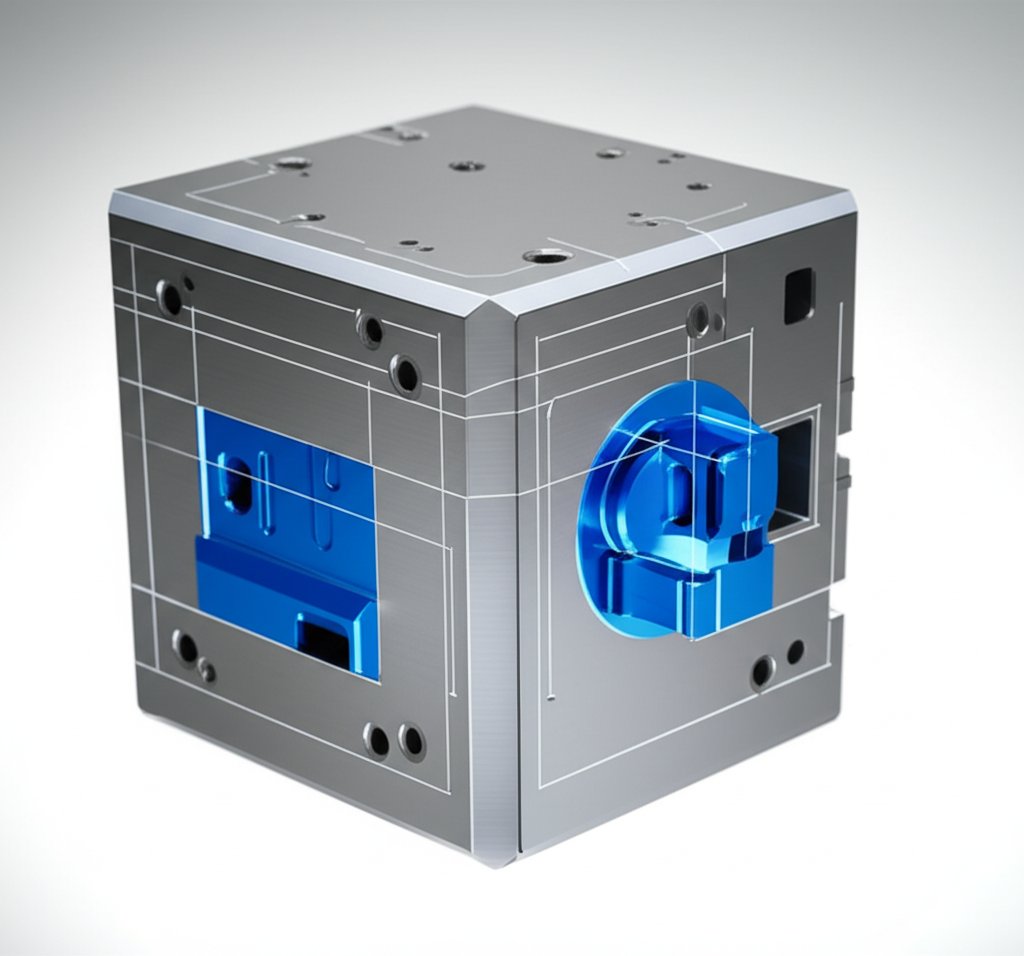

Un sistema de molde unitario é un tipo especializado de ferramenta de produción utilizada na fundición en molde baixo presión. O concepto central xira arredor dun portamoldes mestre ou marco propiedade do fundidor, que está deseñado para aceptar moldes intercambiábeis máis pequenos e personalizados. Estes moldes, ás veces chamados bloques de cavidade ou simplemente moldes unitarios, conteñen a xeometría real da peza. Mentres que o portamoldes grande e estandarizado permanece montado na máquina de fundición, os moldes máis pequenos poden cambiarse rápida e facilmente para producir diferentes pezas. Esta modularidade é a característica definitoria do sistema.

Este enfoque difire moi claramente dun molde tradicional ou "completo", que é unha ferramenta totalmente autónoma construída especificamente para unha única peza ou unha familia de pezas. Un molde completo integra a cavidade, o sistema expulsor, as liñas de refrigeración e todos os demais compoñentes nun só conxunto dedicado. Aínda que ofrece o máximo control e eficiencia para pezas de alta produción ou complexas, a fabricación dun molde completo supón unha inversión considerable tanto en tempo como en diñeiro. Os sistemas de moldes unitarios foron desenvolvidos para ofrecer unha alternativa máis económica para certos escenarios de produción.

A vantaxe principal deste sistema é a redución do investimento en moldes. Xa que o cliente só necesita mercar o inserto de cavidade relativamente pequeno, o custo inicial pode ser unha fracción do que supón un molde completo. Isto faino unha opción atractiva para startups, proxectos con orzamentos limitados, ou para producir unha ampla variedade de compoñentes pequenos sen necesidade de encargar un molde dedicado para cada un. O fundidor asume o custo do soporte grande e universal, espallando o seu custo entre múltiples clientes e proxectos.

Para entender mellor a diferenza, considere a seguinte comparación:

- Molde Completo: Unha ferramenta totalmente personalizada e independente. Está deseñada e construída para unha peza específica, ofrecendo un rendemento optimo para xeometrías complexas e produción en gran volume. Supón un investimento inicial máis elevado.

- Sistema de Molde Unidade: Un marco estandarizado (porta) cun inserto personalizado e intercambiábel (cavidade). É máis axeitado para pezas pequenas, menos complexas e volumes de produción baixos, ofrecendo aforros significativos de custo e trocas máis rápidas.

Este sistema democratiza efectivamente o acceso ao moldeo por inxección para compoñentes que doutra forma serían demasiado costosos de producir usando este método. Ao estandarizar a parte máis cara da ferramenta—o porta—os fabricantes de moldes poden ofrecer unha solución flexible e asequíbel para as aplicacións axeitadas.

Compomentes principais e principio de funcionamento

Un sistema de molde unitario funciona mediante a interacción de varios compoñentes clave, cada un con un rol específico. Aínda que os deseños poden variar, as partes fundamentais traballan xuntas para crear un conxunto de ferramentas eficiente e intercambiábel. Os compoñentes principais inclúen o porta unitario, o inserto de cavidade e os sistemas asociados de expulsión e aliñamento.

The Porta unitario (tamén coñecido como bloque portador ou marco mestre) é a parte máis grande e crítica do sistema. Propiedade típica do fundidor de matrices, é un marco robusto e estandarizado mecanizado a partir de acero duradeiro como o 4140. Este portador contén os elementos de aliñamento, como pasadores guía e buxes, e a miúdo a mecánica principal do sistema de expulsión. Está deseñado para encaixar nunha máquina de fundición específica e permanece no seu lugar durante as producións e incluso durante as trocas de pezas.

The Inserto de cavidade (ou matriz unitaria) é a parte da ferramenta propiedade do cliente. É o bloque mecanizado personalizado que contén o espazo negativo da peza, ou cavidade, xunto coas canles necesarias e ventilación para o fluxo do metal fundido. Para soportar as tensións térmicas e de presión da fundición en matriz, estes insertos están feitos de acero para ferramentas de alta calidade tratado termicamente, máis comúnmente H-13. Segundo información de General Die Casters , algúns tamaños estándar de matriz unitaria inclúen 10”x12”, 12”x14” e 15”x18”.

Outros compoñentes esenciais que completan o sistema inclúen:

- Placa e pernos de expulsión: Este sistema encárgase de expulsar a peza solidificada do inserto da cavidade despois de cada ciclo. Mentres que a placa principal de expulsión pode formar parte do soporte, as posicións específicas dos pernos están integradas co inserto personalizado da cavidade.

- Pins de guía e buxes: Estes garanticen un aliñamento preciso entre as dúas metades da matriz (tapa e expulsor) cando se pechan, o cal é fundamental para producir pezas exactas e evitar danos na ferramenta.

- Casquillo de macho: Este compoñente endurecido dirixe o fluxo do metal fundido desde o bico da máquina ata o sistema de canles dentro do inserto da cavidade.

- Liñas de refrixeración: Canles no interior do soporte e ás veces no inserto circulan un fluído (como auga ou aceite) para regular a temperatura da matriz, o que é crucial para controlar a solidificación, o tempo de ciclo e a calidade da peza.

O principio de funcionamento é sinxelo e eficiente. Para cambiar da produción dunha peza a outra, un técnico desaprixa o inserto de cavidade antigo do soporte da unidade, retírao e instala o novo inserto. Como o bloque do soporte masivo non precisa ser retirado da máquina de fundición, este proceso é significativamente máis rápido que substituír un molde completo, que pode pesar varios miles de libras. Esta substitución rápida reduce ao mínimo o tempo de inactividade da máquina e fai que sexa economicamente viable producir lotes máis pequenos de pezas diferentes.

Vantaxes e limitacións clave dos moldes en unidades

Os sistemas de moldes en unidades ofrecen un conxunto atractivo de vantaxes, pero tamén teñen limitacións inherentes. Comprender este equilibrio é crucial para que os deseñadores e enxeñeiros determinen se é a estratexia de ferramentas axeitada para o seu proxecto. A decisión depende principalmente das compensacións entre custo, velocidade, complexidade da peza e volume de produción.

A vantaxe máis significativa é o custo de ferramentas drasticamente reducido. Tal como se detalla nunha guía de A&B Die Casting , un molde por unidade é unha ferramenta de produción de menor custo porque o cliente só paga pola cavidade substituíbel, non polo marco estandarizado completo. Isto pode supor aforros importantes en comparación cun molde completo, converténdoo nunha excelente opción para proxectos con orzamentos limitados. Outro beneficio clave é a velocidade, tanto na fabricación das ferramentas como na preparación da produción. Dado que o portamoldes xa existe, só é necesario fabricar a inserción máis pequena, o que reduce os prazos de entrega. Ademais, cambiar as insercións é moito máis rápido que substituír un molde completo, reducindo o tempo de inactividade das máquinas entre producións.

Non obstante, estas vantaxes veñen con limitacións notables. Os moldes unitarios son máis axeitados para pezas pequenas e sinxelas. A natureza estandarizada do portamoldes restrinxe o espazo dispoñible, limitando o tamaño da peza e a complexidade das características. Por exemplo, o uso de múltiples correderas móviles ou correderas complexas—usadas para crear rebaixes ou características internas—é frecuentemente limitado. Unha guía completa de Chicago White Metal Casting indica que os moldes unitarios son máis axeitados para deseños menos complexos e volumes anuais baixos precisamente por esta razón. Xeralmente non son adecuados para compoñentes estruturais grandes nin para pezas que requiren accións complexas de correderas.

A táboa inferior resume as diferenzas clave entre un sistema de molde unitario e un molde completo:

| Factor | Sistema de Molde Unitario | Molde Completo |

|---|---|---|

| Custo de ferramentas | Baixo a moderado (o cliente compra só o inserto) | Alto (o cliente compra toda a ferramenta personalizada) |

| Tempo de Configuración | Rápida (cambios rápidos de inserto) | Lenta (require a retirada de todo o molde) |

| Complexidade da peca | Limitado (ideal para xeometrías sinxelas, con movementos mínimos) | Alto (pode acomodar xeometrías complexas e múltiples movementos) |

| Volume de Producción | Ideal para volumes baixos a medios | Ideal para volumes altos |

| Tamaño da peza | Limitado a pezas pequenas e medias | Pode acomodar pezas desde pequenas ata moi grandes |

En última instancia, escoller un molde unitario é unha decisión estratéxica. Para un deseñador cunha peza pequena e sinxela e unha previsión de produción modesta, ofrece un acceso ao mundo de alta calidade da fundición en molde. Para unha peza complexa e de alto volume, é necesario investir nun molde completo para acadar a máxima eficiencia e liberdade de deseño.

Aplicacións e industrias típicas

Debido á súa rentabilidade e eficiencia para compoñentes pequenos, os sistemas de matrices unitarias utilízanse nunha ampla variedade de industrias. Son a solución preferida cando un proxecto require a resistencia e precisión da fundición por inxección pero non pode xustificar o custo dunha ferramenta completa e dedicada. As aplicacións adoitan implicar pezas de tamaño pequeno a medio con xeoemetrías relativamente sinxelas que se producen en volumes baixos a moderados.

A versatilidade das matrices unitarias fainas adecuadas para moitos sectores. Por exemplo, Diecasting-mould.com subliña o seu uso para producir pezas con formas complexas, sempre que se axusten ás limitacións do soporte de matriz. Esta adaptabilidade levou á súa adopción xeneralizada en campos onde os ciclos de vida dos produtos son curtos ou onde se necesitan múltiples variacións dunha peza pequena.

As industrias comúns e exemplos específicos de pezas inclúen:

- Automoción: Mentres que os compoñentes estruturais grandes requiren troques completas, as troques unitarias son ideais para pezas máis pequenas como carcacas de sensores, soportes pequenos, corpos de conectores e compoñentes menores do motor ou da transmisión. Para aplicacións máis exigentes que requiren maior resistencia, poden utilizarse outros métodos de fabricación como o forxado para compoñentes que necesiten máxima robustez.

- Electrónica: A industria electrónica depende das troques unitarias para producir unha variedade de compoñentes tales como recintos pequenos de cinc, disipadores de calor, conectores e soportes de montaxe para pezas de ordenadores e teléfonos. A precisión da fundición en troque é esencial para as tolerancias estreitas requiridas neste sector.

- Produtos de Consumo: Moitos produtos cotiáns conteñen pezas feitas con troques unitarias. Inclúen compoñentes para electrodomésticos de cociña, ferraxes para mobles e armarios (pomos, botóns), pezas para equipos deportivos e compoñentes para xoguetes.

- Equipos industriais: As matrices unitarias úsanse para fabricar pezas para maquinaria e ferramentas, como conexións hidráulicas e neumáticas, compoñentes de válvulas e pequenas pezas mecánicas nas que o volume de produción para calquera deseño individual non xustifica unha matriz completa.

A conclusión clave é que os sistemas de matriz unitaria proporcionan unha ruta de fabricación flexible. Permiten ás empresas presentarse ante un fundidor de matrices cun novo deseño de peza e posiblemente adaptalo a un soporte unitario existente. Isto non só aforra nos custos iniciais de utillaxe, senón que tamén aproveita a infraestrutura existente do fundidor de matrices, creando unha relación simbiótica que fai que a produción de pezas metálicas de alta calidade sexa máis accesible para unha ampla gama de aplicacións.

Preguntas frecuentes

1. Que é unha matriz unitaria?

Un molde unitario é unha ferramenta de fundición por inxección que aforra custos e consta dun marco principal estandarizado (ou soporte) e unidades de cavidade máis pequenas e intercambiábeis. Estas insercións personalizadas están deseñadas para extraerse do marco principal sen ter que retirar todo o soporte da máquina de fundición por inxección, permitindo así unha produción máis rápida e económica de pezas pequenas e sinxelas.

2. Cales son os dous tipos de máquinas de fundición por inxección?

Os dous tipos principais de máquinas de fundición por inxección son as máquinas de cámara quente e as máquinas de cámara fría. As máquinas de cámara quente úsanse para ligazóns con baixo punto de fusión, como o cinc, onde o mecanismo de inxección está inmerso no metal fundido. As máquinas de cámara fría úsanse para ligazóns con alto punto de fusión, como o aluminio, onde o metal fundido introdúcese nunha "cámara fría" antes de ser inxectado no molde.

3. Caes son os compoñentes da fundición por inxección?

A fundición por inxección inclúe varios compoñentes clave. Os compoñentes principais son a máquina de fundición por inxección, a ferramenta ou molde (que contén a cavidade para a peza) e a aleación metálica que se funde. A ferramenta en si está formada por dúas metades —unha ferramenta de cuberta e unha ferramenta de expulsión— e inclúe elementos como canais de fluxo, comportas, respiradoiros, pasadores de expulsión e, a miúdo, lumes móviles ou núcleos para crear características complexas.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —