Unha guía sobre os tipos esenciais de matrices de estampado automotriz

RESUMO

Os troqueis de estampado automotriz son ferramentas especializadas esenciais para cortar e conformar chapa metálica en compoñentes vehiculares precisos. Os tipos principais categóricanse segundo a súa complexidade operativa: troqueis dunha soa estación, como troqueis de punzón ou compostos, realizan unha operación por golpe de prensa e son ideais para pezas máis sinxelas e volumes máis baixos. Os troqueis multiestación, incluídos os progresivos e os de transferencia, realizan múltiples operacións secuencialmente nunha soa prensa, o que os fai moi eficientes para producións complexas de alto volume.

Fundamentos: Que É un Troquel de Estampado Automotriz?

Unha punzona de estampado automobilística é unha ferramenta de precisión utilizada no proceso de conformado de metais para cortar, dar forma e conformar chapa metálica en compoñentes específicos para vehículos. Funcionando dentro dunha prensa de estampado de alta presión, a punzona actúa como un molde que dá forma ao metal en todo tipo de compoñentes, desde grandes paneis da carrocería e portas ata pequenos soportes complexos e compoñentes estruturais. Este proceso é a base da fabricación automobilística moderna, permitindo a produción en masa de pezas idénticas cunha precisión e repetibilidade excepcional.

Os mecanismos implican colocar unha folla de metal entre as dúas metades da punzón. A prensa de estampado entón aplica unha forza inmensa, facendo que o metal adopte a forma da punzón. Esta acción pode cortar o metal ou formalo nunha peza tridimensional. A distinción entre estas operacións é fundamental; as operacións de corte inclúen procesos como recorte (corte dunha forma exterior) e perforación (punsamento de buratos), mentres que as operacións de conformado inclúen dobrado, embutido (estirado do metal dentro dunha cavidade) e acuñado. Un único compoñente automotriz pode requiren varias destas operacións para completarse.

A importancia das punzóns de estampado na industria automotriz non se pode subestimar. Permiten aos fabricantes producir pezas lixeiras pero resistentes a un ritmo rápido, o que é esencial para acadar os obxectivos de produción e garantir a seguridade e o rendemento dos vehículos. Tal como detallan os expertos en fabricación en Alsette , cada troquel está deseñado para producir unha peza específica, asegurando que cada compoñente cumpra as tolerancias dimensionais estritas requiridas para a montaxe impecable do vehículo.

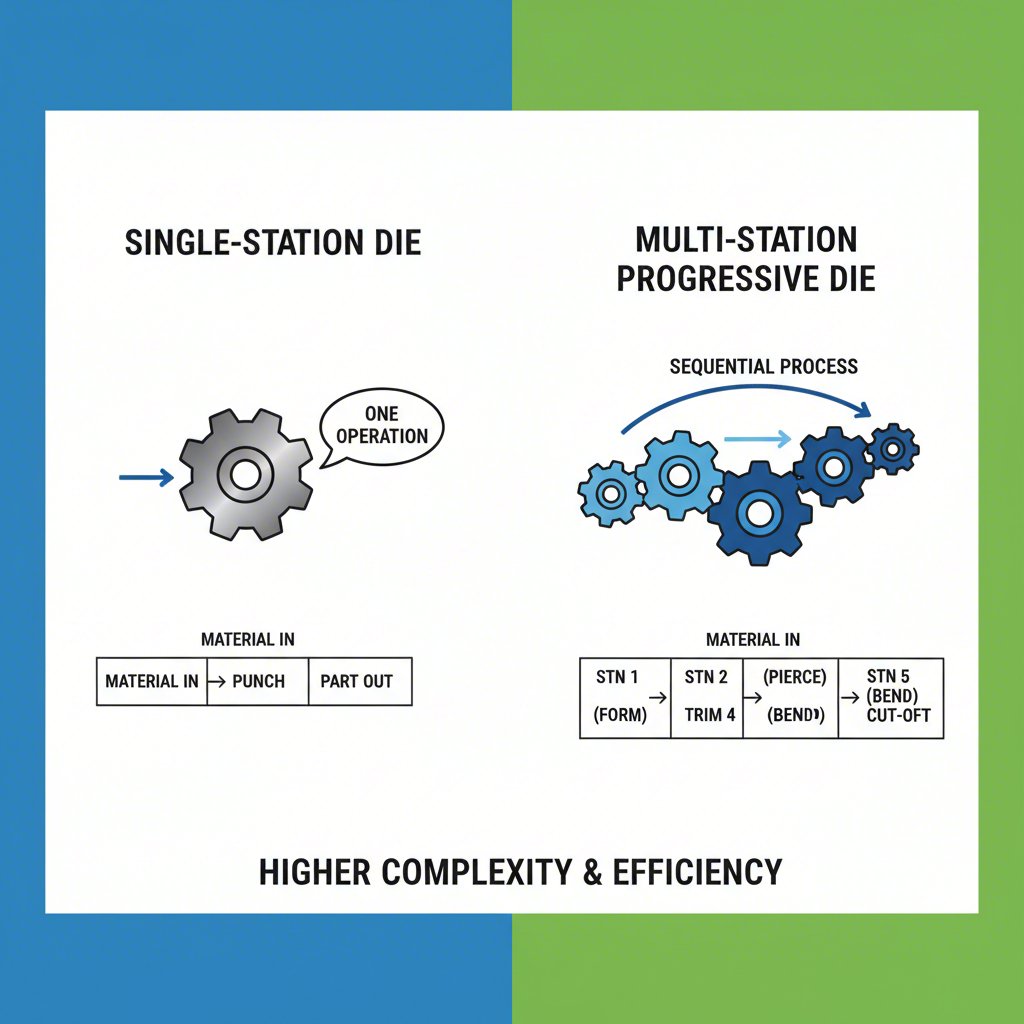

As Categorías Principais: Troqueis de Estación Única vs. Troqueis Multiestación

Os troqueis de estampación clasifícanse amplamente en dúas categorías principais segundo a súa estrutura operativa: troqueis de estación única e troqueis multiestación. Esta distinción fundamental dita o fluxo de produción, a eficiencia e a adecuación para diferentes tipos de compoñentes. Comprender esta clasificación proporciona un marco claro para entender os tipos de troquel máis específicos empregados na fabricación.

As matrices dunha soa estación, tamén coñecidas como matrices dun só estado, realizan unha operación específica por cada golpe da prensa. Por exemplo, unha prensa podería estar configurada cunha matriz de embutición para cortar a forma inicial, e a peza resultante tería que pasarse a outra prensa cunha matriz de perforación para engadir furos. Este enfoque é sinxelo e xeralmente implica custos iniciais máis baixos de ferramentas. Como resultado, as matrices dunha soa estación adoitan reservarse para compoñentes sinxelos, producións de baixo volume ou prototipado onde a flexibilidade é máis importante ca a velocidade.

As matrices multiestación, polo contrario, están deseñadas para realizar numerosas operacións secuencialmente dentro dunha única prensa. A peza traballada móvese a través dunha serie de estacións, sendo cada estación a encargada dunha tarefa diferente de corte ou conformado. Este proceso integrado é moi automatizado e significativamente máis rápido ca usar varias configuracións individuais. Tal como explicou Premier Products of Racine, Inc. , este método é a opción preferida para a produción de grandes volumes de pezas complexas onde a eficiencia e o custo por unidade son as preocupacións principais. Os dous tipos máis destacados de matrices multiestación son as matrices progresivas e as transferentes.

| Criterio | Troques de posta única | Multi-estación morre |

|---|---|---|

| Operación | Unha operación por golpe de prensa | Operacións secuenciais múltiples por golpe de prensa |

| Volume de Producción | Baixa a media | Alta |

| Complexidade da peca | Simple | Complejos |

| Custo de ferramentas | Menor | Superior |

| Tempo de Configuración | Máis curto | Máis longo e máis complexo |

Unha mirada en profundidade a varias estacións de matriz: progresivo vs transferencia

Dentro da categoría de varias estacións, os moldes progresivos e de transferencia representan dous enfoques avanzados pero distintos para a fabricación de gran volume. A elección entre eles depende en gran medida do tamaño da parte, a complexidade e os obxectivos de eficiencia do material. Ambos son capaces de producir compoñentes complexos, pero conseguen isto a través de diferentes métodos de manipulación de materiais.

Morre progresivo

Nun matricial progresivo, unha bobina ou tira de chapa de metal é alimentada a través da prensa. A tira permanece intacta mentres avanza a través dunha serie de estacións, cada unha realizando unha operación específica como punxón, cunhada ou flexión. A parte fórmase gradualmente e só se separa da tira de metal na estación final. Este proceso de alimentación continua permite velocidades de produción moi altas, o que fai que os matrices progresivos sexan ideais para producir grandes cantidades de pezas de tamaño pequeno a medio como soportes, clips e conectores electrónicos.

Os morros de transferencia

Unha punzona de transferencia funciona de forma diferente. O proceso comeza cortando unha chapa da lámina metálica. Esta chapa individual transfírese dunha estación á seguinte mediante un sistema mecánico, como brazos robóticos ou pinzas. Cada estación é unha punzona independente que realiza unha única operación. Como a peza non está unida a unha banda portadora, este método é máis axeitado para compoñentes máis grandes e complexos, como carcacas de embutición profunda, estruturas e pezas estruturais. Unha vantaxe clave destacada por Larson Tool & Stamping é que as punzonas de transferencia reducen significativamente o desperdicio de material, xa que non se necesita banda portadora.

| Criterio | Matriz progresiva | Ferralla de transferencia |

|---|---|---|

| Manexo de materiais | A peza permanece unida a unha tira metálica ata a operación final. | A peza individual (chapa) transfírese entre estacións mecanicamente. |

| Velocidade de Producción | Moi Alto | Alta, pero normalmente máis lenta ca progresiva. |

| Capacidade de Tamaño de Peza | Pequeno a Mediano | Media a grande e complexa |

| Desperdicio de material | Maior (debido á banda portadora) | Inferior (sen banda portadora) |

| Custo de ferramentas | Alta | Moi alto (inclúe mecanismo de transferencia) |

Explorando troques de estación única e especializadas

Aínda que as troques de múltiples estacións están deseñadas para produción en volume, unha ampla variedade de troques de estación única e especializadas desempeñan funcións críticas tanto en entornos de baixo como de alto volume. Estas troques adoitan centrarse en realizar unha ou dúas tarefas moi específicas cunha gran precisión. Comprender estes tipos é esencial para ter unha visión completa das operacións de punzonado.

- Matrices de recorte: Estes son algúns dos tipos de troques máis fundamentais. Unha troque de embutición úsase para cortar unha forma específica, ou "emboutido", dunha chapa metálica maior. A peza que se corta é a parte desexada, e o material circundante é refugo. Isto adoita ser o primeiro paso nun proceso de fabricación de varias etapas.

- Cortadores de punzón: O contrario dunha troque de embutición, unha troque de punzón fai furos, ranuras ou outras aberturas nunha peza de traballo. Neste caso, o material que se extrae é o refugo, mentres que a chapa principal é a parte desexada.

- Cortes compostos: Un tipo eficiente de troquel de estación única, un troquel composto realiza múltiples operacións de corte nun só movemento da prensa. Por exemplo, pode refinar o contorno exterior dunha arandela mentres perfora simultaneamente o seu orificio central. Isto garante unha excelente concentricidade entre as características e é ideal para producir pezas planas como xuntas e arandelas con alta precisión.

- Troqueis combinados: Semellantes aos troqueis compostos, os troqueis combinados realizan máis dunha operación por movemento. Con todo, combina unha operación de corte cunha operación non de corte (formado), como refinar e dobrar simultaneamente.

- Troqueis de formado e embutición: Estes troqueis dan forma ao metal sen cortalo. Os troqueis de formado úsanse para dobrar ou conformar pezas como soportes, mentres que os troqueis de embutición estiran ou puxan a chapa metálica ata unha forma tridimensional profunda. A embutición é o proceso utilizado para crear compoñentes como cárteres e paneis do corpo.

- Troqueis de acuñación e realzado: Estas matrices especializadas úsanse para engadir detalles finos ou patróns a unha superficie metálica. As matrices de cunhado aplican presión extrema para facer que o metal flúa cara ás características intrincadas da matriz, creando pezas moi detalladas. As matrices de repuxado crean deseños salientes ou afundidos na chapa metálica, a miúdo con fins decorativos ou para engadir características funcionais como superficies antideslizantes, tal como se describe en DureX Inc.

Criterios Críticos de Selección: Como Escoller a Matriz Correcta

Escoller a matriz de punzonado axeitada é unha decisión crítica que afecta directamente ao custo de produción, calidade e eficiencia. A elección non é arbitraria, senón que está guiada por un conxunto de factores técnicos e económicos. Os fabricantes deben avaliar coidadosamente os requisitos do seu proxecto en relación coas capacidades de cada tipo de matriz para atopar a solución óptima.

Os criterios principais para a selección da matriz, segundo expertos do sector como JV Manufacturing Co. , son a complexidade das pezas, o volume de produción e as propiedades do material. Pezas sinxelas e planas para series de baixo volume poden producirse de forma rentábel con troqueis de estación única como os de corte ou troqueis compostos. Non obstante, para un compoñente complexo con múltiples curvas e características requiridas en cantidades de centos de miles, un troquel progresivo é case sempre a opción necesaria para acadar a velocidade requirida e un baixo custo por peza, aínda que require unha alta inversión inicial.

O volume de produción é a miúdo o factor decisivo. O alto custo inicial de deseño e fabricación dun troquel progresivo ou de transferencia só se xustifica cando se reparte entre un gran número de pezas. Para lotes máis pequenos, os tempos de ciclo máis longos e a manipulación manual asociados aos troqueis de estación única son máis económicos. As propiedades do material tamén desempeñan un papel crucial. Os materiais máis duros ou máis grosos, como o acero de alta resistencia, requiren troqueis máis robustos e resistentes ao desgaste, o que pode influír no deseño e no custo da ferramenta.

Navegar por estas decisións complexas require a miúdo un coñecemento profundo. Por exemplo, fabricantes especializados como Shaoyi (Ningbo) Metal Technology Co., Ltd. traballan con clientes do sector automoción para deseñar e producir troqueis personalizados adaptados a requisitos específicos de compoñentes, desde prototipado rápido ata produción en masa. En última instancia, unha análise exhaustiva destes factores garante que a tecnoloxía de troquel escollida se aliñe tanto coas especificacións de enxeñaría como cos obxectivos comerciais do proxecto.

Preguntas frecuentes

1. Caís son os catro tipos principais de estampado metálico?

Aínda que existen moitas operacións específicas, as catro categorías máis frecuentes de estampado de metais son o estampado con troquel progresivo, o estampado con transferencia, o embutido profundo e o estampado multi-slide. O estampado progresivo e o de transferencia implican troqueis multiestación para produción de alto volume. O embutido é un proceso de conformado para crear pezas profundas e ocos, mentres que o estampado multi-slide utiliza múltiples corredeiras móviles para formar pezas complexas desde diferentes direccións.

2. Cales son as diferentes formas de troquel?

No contexto da fabricación, un "troquel" é unha ferramenta especializada utilizada para cortar ou dar forma a material usando unha prensa. As formas principais inclúen troqueis de corte (como recorte e punzonado), que segan o material, e troqueis de conformado (como dobrado, estirado e acuñado), que dan forma ao material sen o cortar. Estes poden clasificarse ademais en troqueis dunha soa estación, compostos, progresivos e de transferencia segundo a súa complexidade operativa.

3. Cantos tipos de punzonado hai?

Hai numerosos tipos específicos de operacións de punzonado, cada un deseñado para unha función particular. Os procesos clave inclúen recorte, punzonado, dobrado, estirado, conformado, acuñado e repuxado. Estas operacións poden combinarse de varias maneiras usando diferentes tipos de troqueis (sinxelos, compostos, progresivos, etc.) para crear unha variedade case ilimitada de pezas metálicas.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —