Pezas Esenciais para a Fabricación de Braños de Control Tubulares

RESUMO

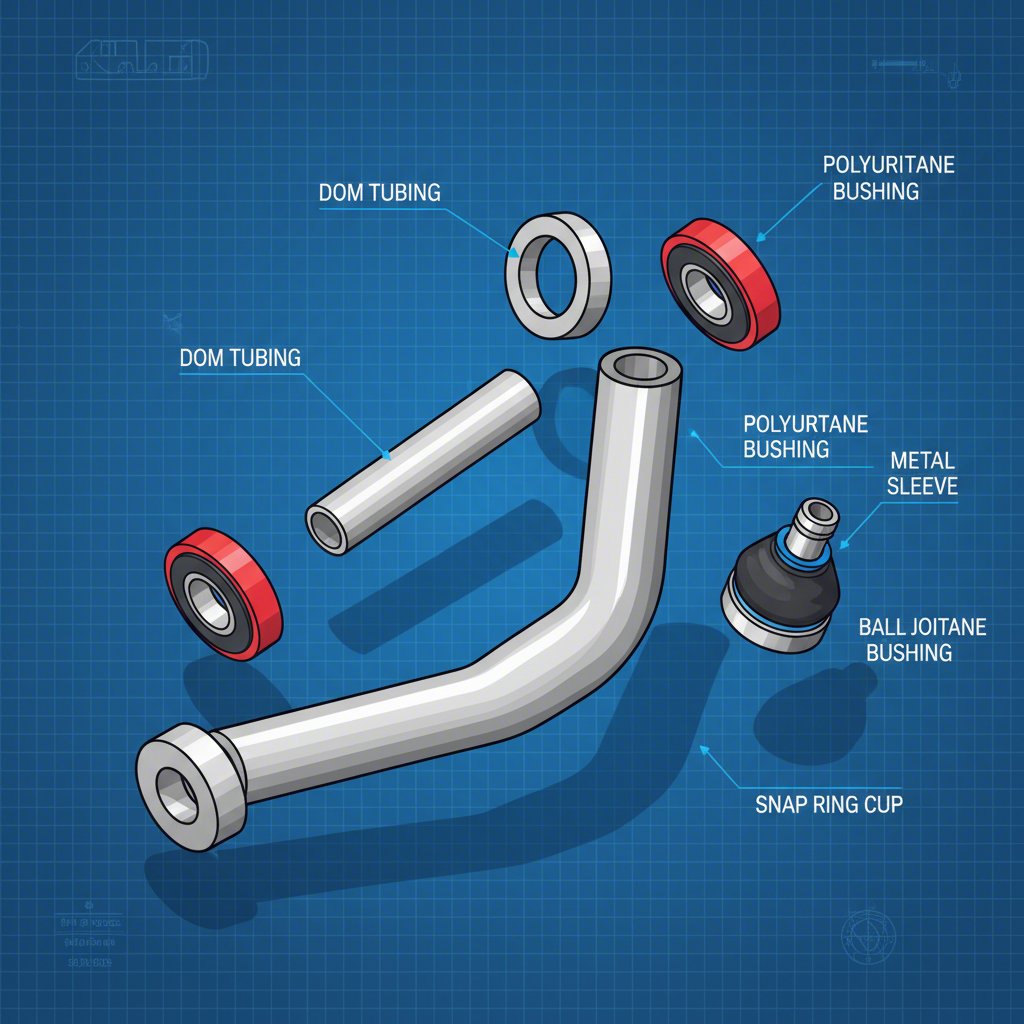

Fabricar brazos de suspensión tubulares personalizados require un conxunto específico de pezas e un proceso preciso. Os compoñentes esenciais inclúen tubos de alta resistencia DOM ou Chromoly, buxes roscadas para soldar para extremos de barra, coxinetes de alta calidade (Delrin ou poliuretano) e copas mecanizadas para xuntas esféricas. O proceso de fabricación baséase nun deseño axeitado, corte e entalladura precisos dos tubos, montaxe dentro dunha fixación ríxida para manter a xeometría, e soldadura TIG minuciosa para obter a máxima resistencia e seguridade.

Compoñentes Esenciais para a Fabricación de Brazos de Suspensión

Construír un conxunto de brazos de control tubulares desde cero é un proxecto gratificante que lle dá un control total sobre a xeometría da suspensión do seu vehículo. Non obstante, o éxito depende de comezar cos materiais axeitados. Estas non son pezas que poida atopar nunha ferretería local; son compoñentes especializados deseñados para soportar enormes esforzos. Conseguir pezas de alta calidade é o primeiro e máis importante paso no proceso de fabricación.

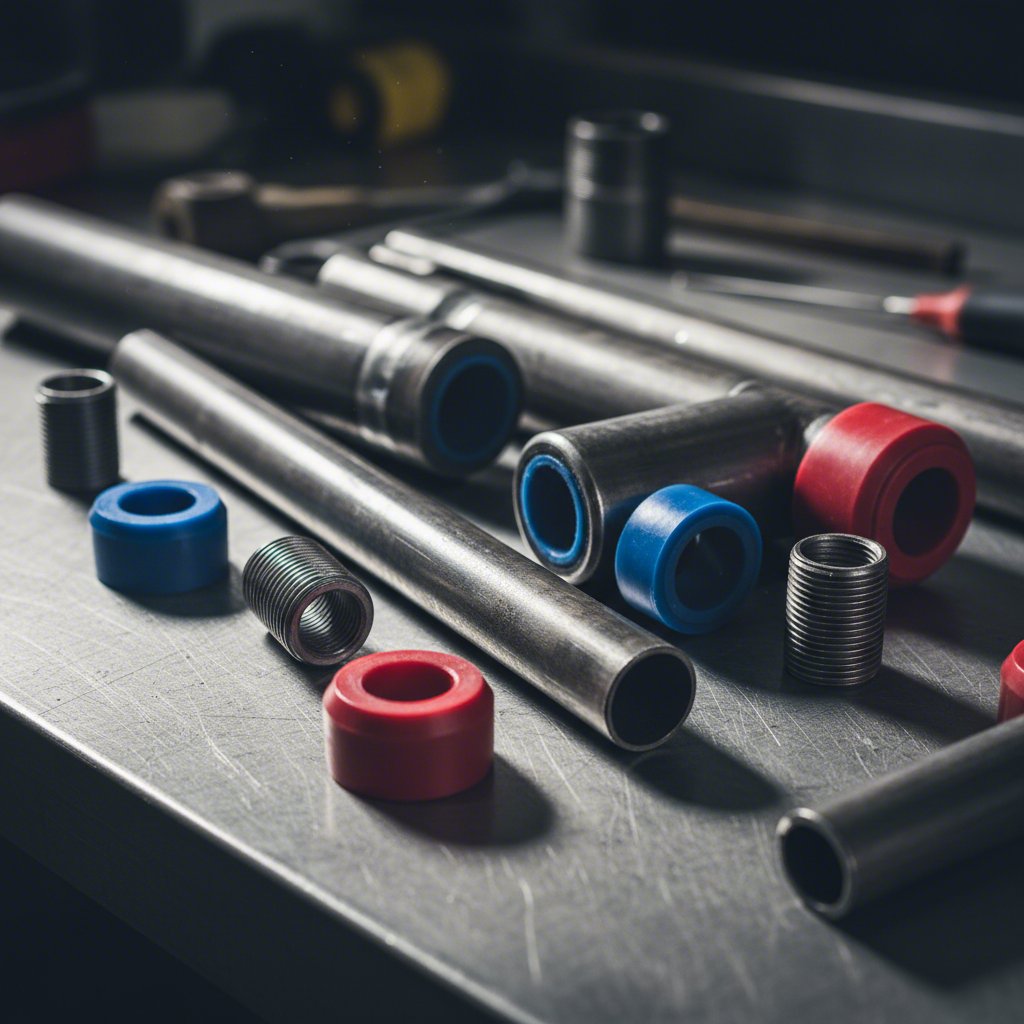

O fundamento de calquera brazo de control tubular é o tubo en si. A maioría dos fabricantes elixen entre acero DOM (Drawn Over Mandrel) e acero 4130 Chromoly. Como se indica nos produtos de fabricantes como Porterbuilt , o tubo DOM de parede graxa é unha opción popular pola súa gran resistencia, excelente uniformidade e relación custo-eficacia, o que o fai ideal para aplicacións en estrada e de alto rendemento. O cromoly ofrece unha maior relación resistencia-peso, sendo o material preferido para aplicacións de carreiras onde cada onza importa, unha elección detallada en construcións personalizadas de alta gama. A selección depende do orzamento do teu proxecto e dos obxectivos de rendemento.

Ademais do tubo, necesitarás varios compoñentes clave para crear brazos funcionais e axustables. Proveedores en liña como JOES Racing Products e CB Chassis Products ofrecen unha ampla gama destas pezas. Unha lista de compra típica inclúe:

- Extremos de tubo soldados (tachos): Estas incrustacións roscadas están soldadas nos extremos do tubo DOM para aceptar xuntas heim (extremos de varilla) ou reguladores roscados, permitindo cambios precisos de alixeación.

- Casquillos e manguitos: Estes compoñentes prensanse nos puntos de pivote do chasis dos brazos de control. As opcións de alto rendemento inclúen Delrin para unha desviación mínima e longa duración ou poliuretano para un equilibrio entre rendemento e amortiguación de vibracións.

- Copas ou Placas de Xunta Esférica: Estas suxeitan a xunta esférica no lado da roda do brazo de control. Poden ser placas para xuntas esféricas con parafusos ou copas mecanizadas para estilos prensados, e deben colocarse con precisión e soldarse.

- Lingüetas e Soportes de Montaxe: Estes soldanse ao bastidor do vehículo para fornecer puntos de montaxe para os pivotes dos brazos de control.

Para proxectos que requiren especificacións únicas, produción en gran volume ou precisión superior en compoñentes como placas cortadas por CNC e copas de xunta esférica, pode ser beneficioso colaborar cun fabricante especializado. Empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrecen estampación personalizada e fabricación de compoñentes metálicos, ofrecendo o tipo de precisión que é fundamental para pezas de suspensión. Isto garante un axuste perfecto e consistencia metalúrxica, que son vitais tanto para a seguridade como para o rendemento.

Comparación de materiais: Acero DOM fronte a 4130 Chromoly

| Característica | Acero DOM | 4130 Chromoly |

|---|---|---|

| Forza | Moi forte e duradeiro para a maioría das aplicacións. | Maior resistencia á tracción, permitindo paredes máis finas e menor peso coa mesma resistencia. |

| Peso | Máis pesado ca o Chromoly para unha resistencia equivalente. | Máis lixeiro, polo que é ideal para carreiras e redución do peso non suspendido. |

| Custo | Máis asequible e amplamente dispoñible. | Significativamente máis caro. |

| Soldabilidade | Máis doado de soldar con MIG ou TIG; menos sensible ao calor. | Require soldadura TIG. O prequentamento e o posquentamento xeralmente só son necesarios para grosores de parede superiores a 0,120 polgadas. |

| Aplicación ideal | Prestacións en estrada, camións personalizados (C10, S10) e fabricación xeral. | Motorsport profesional, carreiras todo terreo e aplicacións onde o peso é crítico. |

O Proceso de Fabricación: Desde o deseño ata a soldadura final

Coa obtención dos compoñentes, comeza o proceso de fabricación. Aquí é onde a precisión, a paciencia e as ferramentas axeitadas son fundamentais. Construír brazos de suspensión non consiste só en soldar tubos; é un exercicio de enxeñaría que afecta directamente á manobrabilidade e á seguridade do teu vehículo. Todo o proceso debe ser metódico para garantir que o produto final sexa resistente e xeometricamente perfecto.

O percorrido desde o material bruto ata o produto acabado segue unha secuencia clara de pasos. Tal como se describe nun detallado rexistro de construción por Wilhelm Raceworks , incluso detalles aparentemente menores, como asegurar radios xerados no canto de cantos afiados, poden ter un gran impacto na resistencia do compoñente á tensión e á fatiga. Un enfoque profesional require unha planificación e execución coidadosas en cada etapa.

Aquí hai un desglose paso a paso do proceso de fabricación:

- Deseño e medición: O primeiro paso é rematar o deseño, xa sexa usando software CAD para análise de tensións ou medindo coidadosamente os puntos de anclaxe da suspensión do teu vehículo. Debes determinar a lonxitude desexada, o ángulo do casquillo esférico e as localizacións dos pivotes para acadar a caída, o castor e o centro de balanceo desexados.

- Corte e entalladura: Corta os tubos DOM ou de Cromoly ás lonxitudes precisas determinadas no teu deseño. As extremidades dos tubos que se unirán a outros deben ser 'entalladas' ou 'copeadas' para axustarse perfectamente, creando así unha unión forte para soldar. Un entallador de tubos é a mellor ferramenta para esta tarefa.

- Mecanizado e preparación: Pode que sexa necesario mecanizar algunhas pezas personalizadas, como os casquillos que sosteñen a xunta esférica, nun torno ou fresadora. Antes de soldar, limpa minuciosamente todos os compoñentes para eliminar calquera aceite, graxa ou laminilla que poida contaminar a soldadura.

- Construír unha ferramenta de montaxe: Este é, sen dúbida, o paso máis crucial. Unha ferramenta de fabricación é un dispositivo que mantén todos os compoñentes individuais do brazo de suspensión nas súas posicións finais exactas. Construír unha ferramenta precisa e ríxida é esencial para asegurar que o brazo de suspensión non se deforme polo calor da soldadura e que a súa xeometría final sexa correcta.

- Soldadura de prensado e verificación: Coloca todos os compoñentes na ferramenta e aplica pequenas soldaduras de prensado para manteñelos xuntos. Unha vez fixados, retira o brazo da ferramenta e proba o seu axuste no vehículo para verificar as súas dimensións e folgas antes da soldadura final.

- Soldadura final: Para compoñentes de suspensión, a soldadura por gas inerte de tungsteno (TIG) é o método preferido debido á súa precisión e aos soldaduras fortes e limpas que produce. Soldar as costuras nunha secuencia escalonada para distribuír o calor de maneira uniforme e minimizar a deformación. Para o 4130 Chromoly, é necesario un arrefriamento lento (como envolver a peza nunha manta de soldadura) para evitar que o material se volva fráxil; non obstante, o prequentamento só é necesario normalmente para tubos cun grosor de parede superior a 0,120 polgadas.

- Acabado: Despois da soldadura e o arrefriamento, o brazo de control pode recibir un recubrimento en pó ou pintarse para mellorar a resistencia á corrosión. Finalmente, montar os casquillos e instalar a xunta esférica para completar o conxunto.

Brazos tubulares vs. brazos de chapa: Unha decisión de deseño crítica

Ao deseñar brazos de control personalizados, unha das decisións fundamentais ás que se enfronta un fabricante é se usar un deseño tubular ou un de placas. Aínda que ambos poden ser extremadamente resistentes, a súa construción dálles características diferentes que os fan axeitados para aplicacións distintas. Comprender estas diferenzas é clave para construír un sistema de suspensión que se adapte ao uso previsto do teu vehículo.

Un brazo de control tubular, como indica o nome, constrúese principalmente a partir de tubos redondos ou ás veces cadrados. Este deseño é excelente para resistir forzas desde múltiples direccións, como as cargas de torsión e as forzas de tracción-compresión comúns na condución deportiva en estrada. A forma redonda distribúe a tensión de maneira uniforme, converténdoo nunha solución eficiente e lixeira para a maioría das aplicacións, desde coches de estrada ata carreiras en pista.

Un brazo de chapa, frecuentemente visto nas competicións extremas todo terreo, está fabricado con múltiples pezas de acero en forma de chapa plana que se cortan e soldan xuntos para formar unha estrutura semellante a unha caixa. Este método de construción crea un brazo excepcionalmente forte e ríxido, particularmente contra impactos verticais directos, como ao aterrizar dun salto grande. Aínda que adoita ser máis pesado que un brazo tubular, a súa resistencia pode ser unha vantaxe en ambientes moi duros. Como observou un usuario dun foro: 'Os brazos de chapa serán máis fortes. Os tubos son mellor nunha estrutura como un arco de seguridade onde as forzas (impactos) poden vir de calquera ángulo'. Isto salienta o compromiso fundamental entre os dous deseños.

Comparación: Brazos de control tubulares vs. brazos de control de chapa

| Característica | Brazos de Control Tubulares | Brazos de Control de Chapa |

|---|---|---|

| Perfil de Resistencia | Excelente rigidez torsional e resistencia á tracción/compresión. Eficiente no manexo de cargas desde múltiples ángulos. | Resistencia extremadamente alta contra cargas verticais e laterais directas. Pode ser máis forte pero menos eficiente respecto ao seu peso. |

| Peso | Xeralmente máis lixeiro para un determinado nivel de resistencia debido á eficiencia dos tubos redondos. | Típicamente máis pesado e voluminoso, xa que require máis material para crear a estrutura caixón. |

| Complexidade de fabricación | Require entalladura precisa de tubos e unha fixación robusta. A soldadura pode ser complexa ao redor das xuntas curvas. | Require corte CNC ou con plasma para as chapas e soldadura extensiva. A menudo é necesario usar reforsos internos. |

| Custo | O custo do material para tubos DOM é moderado. O cromoly aumenta significativamente o custo. | Os custos do material para chapa de acero poden ser altos, e os custos de man de obra/corte son a miúdo maiores. |

| Aplicación ideal | Rendemento en estrada, carreiras de estrada, carreiras de arrancada, camións personalizados e a maioría de vehículos de estrada. | Camións trofeo, vehículos para escalar rochas e vehículos todo terreo extremos que soportan impactos severos. |

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —