Resolución de Alimentación Incorrecta en Matrices Progresivas: As 4 Causas Raíz

RESUMO

Prioridade Inmediata de Diagnóstico: Antes de axustar os carrís guía ou sensores, verifique o seu tempo de liberación do pilot . Os datos do sector indican que máis do 90% dos atascos inexplicables en troqueis progresivos orixínanse por unha calibración incorrecta da liberación da alimentación.

A resolución de problemas debe seguir esta xerarquía: primeiro, avance a prensa para asegurarse de que os rolos de alimentación se abran exactamente cando os pernos piloto entren na banda. Segundo, verifique a altura da liña de alimentación e o aliñamento do troquel para evitar trabas. Terceiro, comprobe posibles problemas no material como curvatura da bobina (curvatura en forma de foice). Finalmente, inspeccione posibles obstrucións físicas como extracción do slug ou lubricación pegajosa. Resolver o problema do tempo de liberación do pilot resolve a maioría dos erros de posicionamento.

Fase de Diagnóstico 1: A Importancia do Tempo de Liberación do Pilot

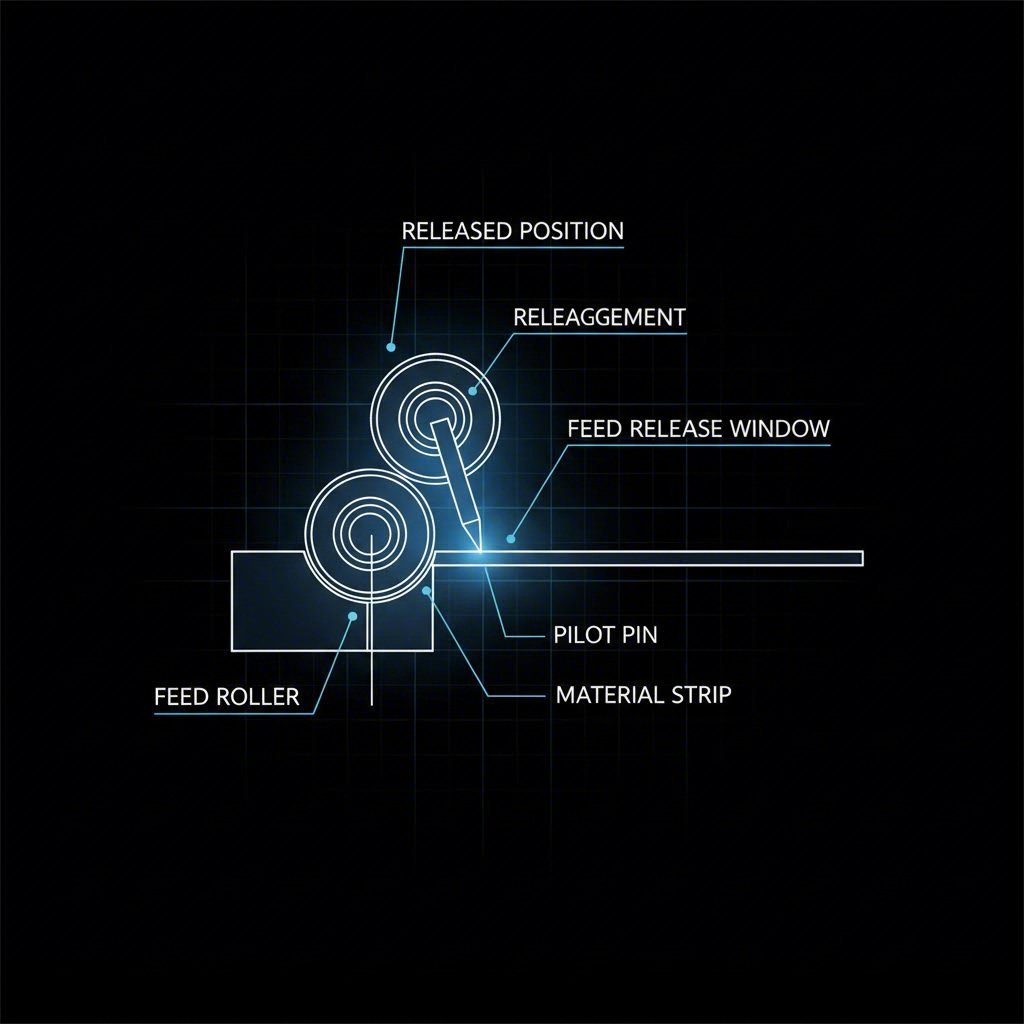

Na xerarquía de fallos de punzonado, o mecanismo de liberación do pilot (ou liberación da alimentación) é o culpable máis frecuente. A lóxica mecánica é sinxela pero inflexible: o alimentador de bobina move o material cara adiante un paso, pero os pernos guía do troquel son responsables do alixamento microscópico final. Para que esta transición ocorra sen erros, os rolos de alimentación deben soltar a chapa no momento exacto en que os pernos guía entran en contacto co material.

Se os rolos de alimentación se abren demasiado cedo, o peso do bucle de recollida (o material floxo entre o alimentador e a bobina) crea unha tensión cara atrás, arrastrando a fenda fóra da súa posición antes de que os punzones cónicos a fixen. Isto adoita manifestarse como avance inconsistente ou avances curtos. Polo contrario, se os rolos se abren demasiado tarde, a fenda segue agarimada rigidamente mentres os punzones cónicos intentan forzala á alineación. Esta loita entre o freo do alimentador e a forza de localización do punzón resulta en fendas abombadas, furados alongados e puntas de punzón partidas.

Procedemento para axustar o punto de liberación:

- Avanzar lentamente a prensa cara abaixo lentamente ata que as puntas en forma de bala dos punzones cónicos só comecen a entrar no material da fenda.

- Neste momento exacto, os rolos de alimentación deben liberarse (abrirse).

- Continúe avanzando lentamente a prensa ata o fondo da carreira (180 graos) e polo traxecto de retorno. Os rolos deben manterse abertos todo este tempo para permitir que a fenda flote libremente mentres o punzón pecha e abre.

- Os rolos só deberían prender a chapa unha vez que os guías se teñan retirado completamente e a chapa haxa regresado á altura da liña de alimentación.

Esta xanela de "flotación libre" é inapelable. Para troques con elevación considerable (como aquelas que producen pezas de embutición profunda), o tempo debe ter en conta o movemento vertical das barras elevadoras. Se os rolos prenden mentres a chapa aínda está elevada, o material será arrastrado cara atrás ao asentarse na liña de alimentación, o que garantirá un fallo de alimentación na seguinte carraxe.

Fase de diagnóstico 2: Altura da liña de alimentación e aliñamento do troque

Unha vez verificado o tempo, a seguinte variable que se debe illar é a xeometría da alimentación. Unha regra fundamental do axuste de troques é que o material debe entrar na ferramenta paralelo á cara do troque. Se o altura da liña de alimentación está axustado incorrectamente —incluso por unha fracción de polegada— introdúcese un vector angular á forza de impulsión. En vez de deslizarse suavemente, a chapa é impulsada cara abaixo ou cara arriba dentro das guías, causando fricción, ondulación e finalmente agarrotamento.

Lista de comprobación de alixeiramento da mesa de alimentación:

- Altura vertical: A parte inferior da banda cando sae do alimentador debe coincidir efectivamente coa altura do nivel de alimentación do troquel (parte superior dos elevadores ou placas de desgaste).

- Paralelismo: A liña central do alimentador debe ser perfectamente paralela á liña central do troquel. O mal alixeiramento crea cargas laterais nos pernos guía, facendo que se dobre ou desgaste prematuramente.

- Chaveado do troquel: Non confiar só nos grampos para alixeirar o troquel. Utilice chaves de troquel mecanizadas con precisión nas ranuras da placa de soporte para asegurar que a ferramenta sexa matematicamente paralela á cama da prensa e ao alimentador.

Para aplicacións que implican embutición profunda, o reto aumenta. Cando a banda se levanta da superficie da punzón para avanzar, o ángulo entre o alimentador fixo e a banda elevada cambia. Se o alimentador está demasiado preto da punzón, este ángulo faise máis pronunciado, provocando curvaturas no material. Aumentar a distancia entre o alimentador e a punzón ou empregar unha mesa de alimentación con altura axustable pode reducir esta tensión angular e evitar que a banda se atasque nos elevadores.

Fase de diagnóstico 3: Problemas co material e coa banda (curvatura lateral e portador)

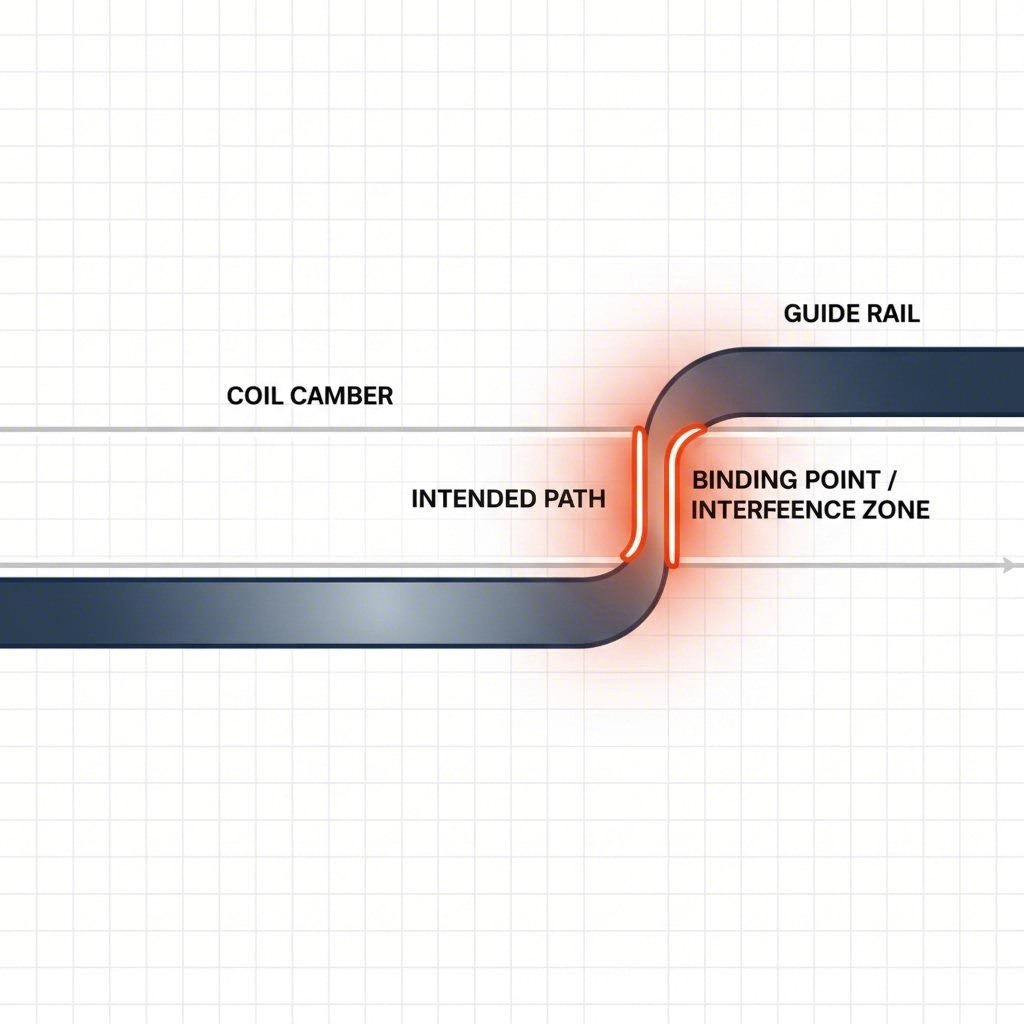

Ás veces a ferramenta e o alimentador son perfectos, pero o material bruto non cumpre as especificacións. Curvatura da bobina , a miúdo chamada "curvatura en froito de sicle", refírese á curvatura ao longo do bordo do material da bobina causada polo proceso de corte longitudinal. Cando se forza unha banda curvada a pasar por raíles guía ríxidos e paralelos, actúa como unha cunca. Eventualmente, a curvatura forcexa a banda a trabarse contra un raíl, impedíndolle acadar o tope dianteiro.

Un erro común é axustar as guías de stock demasiado apertadas. Os operarios adoitan apertar as guías para "forzar" a tira a que quede recta. Con todo, as raílas guía só están pensadas para levar a tira dentro do rango de captura dos piñóns piloto. Non poden corrixir o camber. Se observa agarrafamento, afrouxe lixeiramente as guías de entrada para permitir que os pilotos realicen a súa función de rexistro final. Se o camber é grave (fóra das especificacións ASTM), a causa orixinal atópase nos axustes do endereitador ou no fornecedor de corte por refile, non no punzón.

Integridade da Tira Transportadora: Nos punzones progresivos, o web transportador é o esqueleto que transporta as pezas. Se o transportador está deseñado moi débil ou estreito, o empuje do alimentador pode provocar o seu pandeo, especialmente se a tira atopase resistencia. Inspeccione o transportador en busca de danos por prensado ou efecto acordeón, que indican que a forza de alimentación excede a resistencia á compresión da tira de material.

Fase de diagnóstico 4: Obstrucións e interferencias mecánicas

A categoría final de alimentacións incorrectas involucra bloqueos físicos dentro da ferramenta. Extracción do slug é un infractor notorio onde un recorte perforado queda adherido á cara do punzón e é extraído de volta para fóra do orificio da troqueladora. Se este recorte cae sobre a superficie da banda, impide que o material avance ou provoca un choque de dobres metais.

Causas Comúns de Obstrución:

- Magnetismo: O magnetismo residual no acero da ferramenta pode reter recortes ou limals. Desmagnetizar o conxunto de troquelado é un paso estándar de mantemento.

- Viscosidade do Lubricante: O aceite demasiado pegajoso (alta viscosidade) pode crear un efecto de succión, facendo que os recortes se adhieran ao punzón. Polo contrario, un aceite demasiado fluído pode non protexer suficientemente os pernos guía contra o agarrotamento.

- Rebarbas: Un rebordo grande na banda transportadora pode engancharse nun elevador ou raíl guía, detendo instantaneamente a alimentación.

Cando a produción de alto volume se enfronta a problemas crónicos de consistencia do material ou desgaste das ferramentas, a solución adoita requiren revisar a propia estratexia de fabricación. Para compoñentes automotrices que requiren cumprir co IATF 16949, asociarse cun especialista como Shaoyi Metal Technology pode cubrir a brecha entre a prototipaxe e a produción en masa. A súa capacidade para manexar prensas de ata 600 toneladas e xestionar brazos de precisión ou subchasis garante que as variables fundamentais do proceso, como o manexo de materiais e a mantemento de matrices, estean estabilizadas antes de converterse en paradas por avarías.

En última instancia, un fallo de alimentación é un síntoma, non a enfermidade. Ao comprobar de forma sistemática o tempo, aliñamento, rectitude do material e espazo físico dispoñible, podes identificar a realidade mecánica que impide que a chapa avance.

Preguntas frecuentes: Resolución de problemas en matrices progresivas

1. Como sei se a liberación do pilot está atrasada?

Se a liberación do pilot está configurada demasiado tarde, a miúdo verás furos de pilot alongados na faiada. Isto ocorre porque o punzón guía está arrastrándose contra a beira do burato mentres o alimentador aínda está suxeitando o material. Tamén pode escoitar un soño de "clic" distintivo cando a faiada é forzada á súa posición, ou observar desgaste prematuro nas puntas dos punzones guía.

2. Cal é a altura ideal da liña de alimentación?

A altura da liña de alimentación debe axustarse para que o material entre no troquel perfectamente horizontal, coincidindo co nivel dos elevadores ou a cara do troquel (dependendo do deseño da ferramenta). Unha boa regra xeral é asegurarse de que a faiada non toque nin a parte inferior nin a superior das raílas guía ao entrar. Debe "flotar" no centro do espazo vertical dispoñible.

3. Pode corrixir un fallo de alimentación aumentar a presión do punzón guía?

Non. Aumentar a presión do resorte nos pilotos ou elevadores rara vez resolve un fallo de alimentación e, con frecuencia, enmascara a causa raíz. Se a banda non se está localizando, o problema case sempre é de temporización (liberación) ou xeométrico (atoramento). Aumentar a presión probablemente faga que os pilotos atravesen a banda ou deformen a lama da peza.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —