Principais Graos de Aceros para Moldes na Automoción

RESUMO

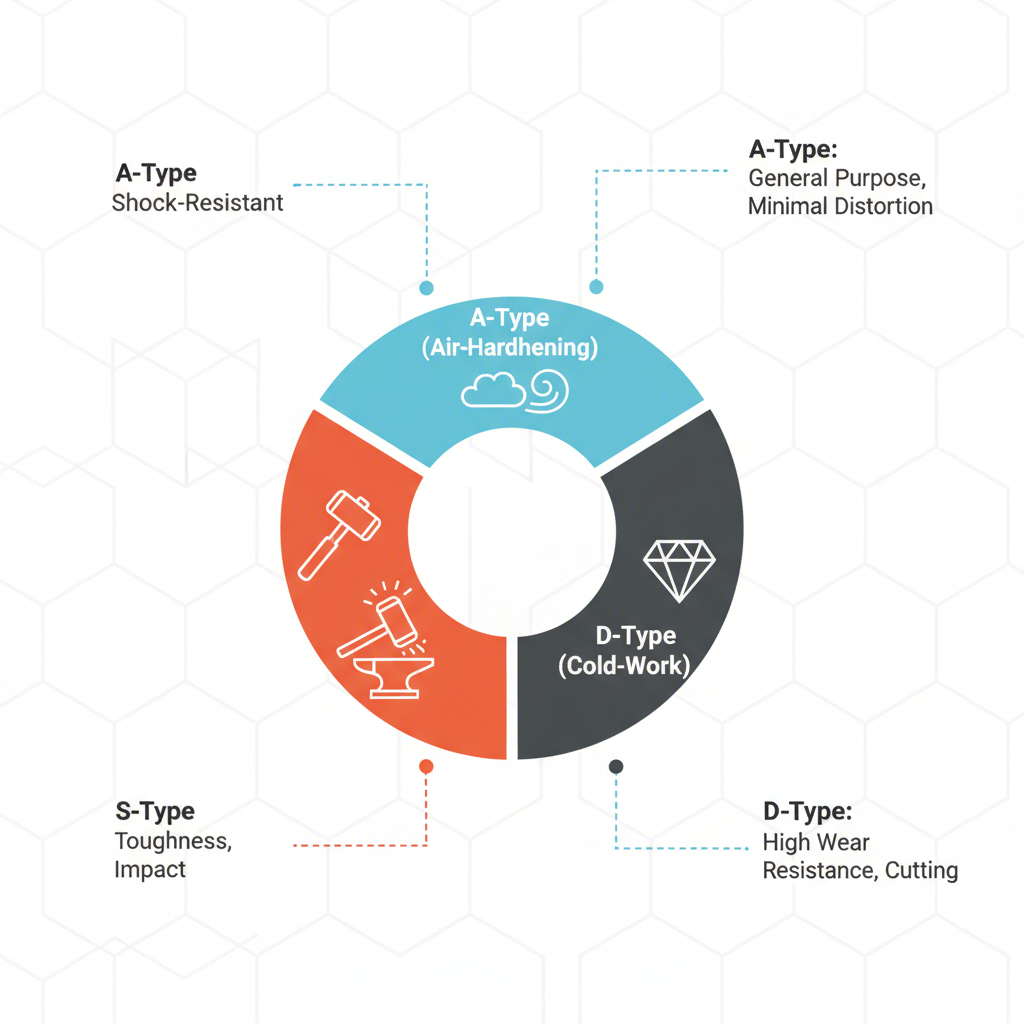

A selección das calidades axeitadas de aceros para ferramentas para matrices automobilísticas require un equilibrio coidadoso entre resistencia ao desgaste e tenacidade para garantir a durabilidade da ferramenta e a calidade das pezas. As calidades máis utilizadas inclúen aceros do tipo D, como o D2, para alta resistencia ao desgaste en operacións de corte e conformado, aceros do tipo S, como o S7, para unha mellor resistencia ao impacto en estampación de alto impacto, e aceros do tipo A, como o A2, que ofrece unha combinación versátil de ambas as propiedades. A elección depende finalmente da aplicación específica, desde o estampado de aceros de alta resistencia ata a formación de compoñentes complexos.

Comprensión dos sistemas de clasificación de aceros para ferramentas

O acero para ferramentas é unha categoría especializada de aceros de carbono e aleacións deseñados para fabricar ferramentas, troques e moldes. A súa dureza excepcional, resistencia ao desgaste e capacidade de manter a forma a temperaturas elevadas faino imprescindible en ambientes industriais exigentes. Para normalizar estes materiais, o Instituto Americano do Ferro e do Acero (AISI) estableceu un sistema de clasificación que agrupa os aceros para ferramentas segundo o seu método de endurecemento, composición e aplicación. Comprender este sistema é o primeiro paso para seleccionar o material axeitado para troques automotrices.

A clasificación utiliza unha denominación baseada en letras e números para identificar cada calidade. A letra indica a característica principal do acero ou o método de endurecemento, proporcionando un marco claro para enxeñeiros e fabricantes de ferramentas. Por exemplo, 'A' significa endurecemento ao aire, mentres que 'W' indica endurecemento na auga. Este sistema simplifica o proceso de selección ao categorizar aceros con perfís de rendemento semellantes.

Aínda que hai varias categorías, algunhas son particularmente relevantes para a fabricación de troques. Entre elas están os tipos de endurecemento en auga (W), endurecemento en aceite (O), endurecemento ao aire (A), alto carbono-alta cromo (D) e resistente ao impacto (S). Cada grupo ofrece unha combinación única de propiedades adaptadas a tarefas específicas, desde o corte e punzonado ata o conformado e estampado. Pódese atopar un desglose detallado das clasificacións máis comúns en recursos de fornecedores líderes como SSAB .

| Tipo de clasificación | Nome completo / Característica principal | Característica principal | Aplicación automotriz común |

|---|---|---|---|

| Tipo A | Aleación media de endurecemento ao aire | Excelente estabilidade dimensional despois do tratamento térmico. | Troques de conformado, troques de punzonado. |

| D-Tipo | Alto carbono, alta cromo | Resistencia excepcional ao desgaste e á abrasión. | Troqueis de corte, ferramentas de estampado para produción en gran volume. |

| Tipo S | Resistente ao impacto | Alta tenacidade e resistencia ao impacto. | Punzones, cincís, troqueis de estampado de alta resistencia. |

| Tipo H | Traballo en quente | Mantén a dureza a altas temperaturas. | Troqueis de forxado, moldes de fundición por inxección. |

Propiedades críticas do acero para ferramentas para troqueis automotrices

O rendemento dun troquel automotriz está directamente ligado ás propiedades mecánicas do seu acero para ferramentas. A selección da calidade idónea implica equilibrar unha serie de compromisos para axustar as características do material ás demandas da aplicación. As dúas propiedades máis críticas neste equilibrio son a resistencia ao desgaste e a tenacidade.

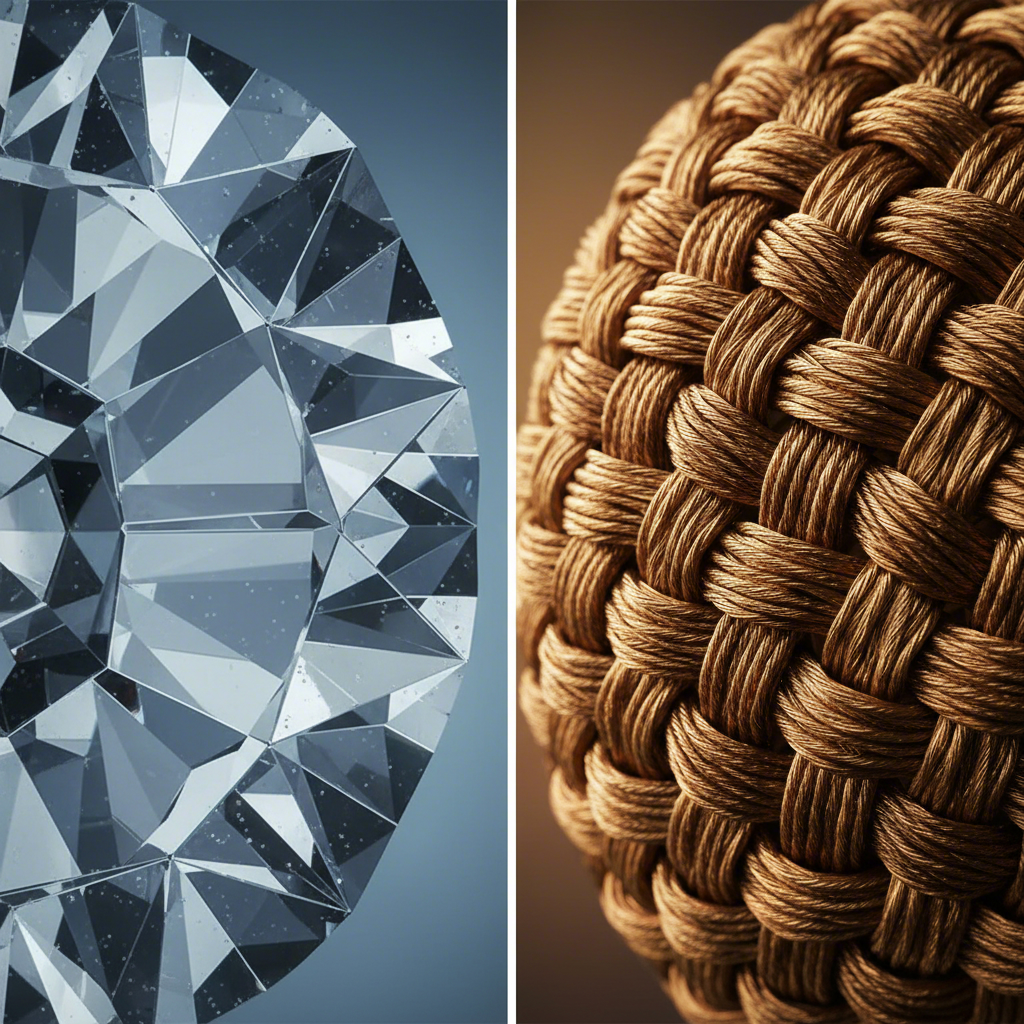

Resistencia ao desgaste é a capacidade do acero para resistir á abrasión e erosión causada polo fluído do chapa metálica sobre a súa superficie durante o estampado ou conformado. Os aceros con alta resistencia ao desgaste, como os graos de tipo D, conteñen carburos duros na súa microestrutura que evitan que a superficie da ferramenta se degrade rapidamente. Esta propiedade é fundamental para producións en gran volume e cando se traballa con materiais abrasivos como os Acersos Avanzados de Alta Resistencia (AHSS), que son cada vez máis comúns nas carrocerías de vehículos modernos.

Resistencia , por outra banda, é a capacidade do material para absorber enerxía e resistir o esfarelamento, fisuración ou falla catastrófica baixo impacto repentino ou alto esforzo. Os aceros de tipo S deseñados para resistir choques están concebidos para maximizar a tenacidade. Esta propiedade é crucial en aplicacións que implican impactos fortes, como no corte de materiais grosos ou en matrices con cantos afiados que tenden a romperse. Como detallan expertos do sector en Pennsylvania Steel , as aplicacións de alto impacto requiren aceros deseñados para absorber o choque sen romperse.

O reto fundamental na selección do aceiro para ferramentas é que a resistencia ao desgaste e a tenacidade adoitan ser mutuamente excluíntes. Aumentar a dureza dun aceiro para mellorar a súa resistencia ao desgaste normalmente faino máis fráxil, reducindo a súa tenacidade. Este compromiso obsérvase ao comparar graos como o D2 e o S7. O D2 ofrece unha mellor resistencia ao desgaste pero é menos tenaz, polo que resulta axeitado para troqueis de corte. O S7 proporciona unha excepcional tenacidade á custa da resistencia ao desgaste, o que o converte en ideal para punzones e aplicacións con impacto. O obxectivo é atopar o equilibrio adecuado para o compoñente específico do troquel co fin de maximizar a súa vida útil.

Análise en profundidade: Os mellores graos de aceiro para ferramentas para troqueis automotrices

Na industria do automóbil, algunhas calidades de 'traballo' de acero para ferramentas converteronse en estándares debido ao seu rendemento fiábel nunha variedade de aplicacións. Estes materiais proporcionan un espectro de propiedades que permiten aos fabricantes de ferramentas optimizar o seu desempeño para todo tipo de compoñentes, desde simples soportes ata compoñentes estruturais complexos. Comprender as súas forzas individuais é clave para un deseño e fabricación de matrices exitosos.

Para proxectos complexos, asociarse cun especialista pode ser inestimable. Por exemplo, fabricantes como Shaoyi (Ningbo) Metal Technology Co., Ltd. posúen coñecementos profundos en matrices de estampación personalizadas para automóbiles, aproveitando simulacións avanzadas e coñecementos sobre materiais para seleccionar as calidades óptimas de aceros para ferramentas en función da precisión, eficiencia e lonxevidade en entornos de produción en gran volume.

A continuación móstrase unha comparación detallada das calidades máis comúns utilizadas na ferramenta para automóbiles, con información obtida de varios especialistas en ferramentas.

| Grado | Propiedades clave | Dureza común (HRC) | Aplicación típica no sector automobilístico |

|---|---|---|---|

| D2 | Alta resistencia ao desgaste, boa dureza, tenacidade aceptable. | 58-62 HRC | Bordos de corte, troques de conformado, ferramentas de estampado para pezas de moito desgaste. |

| A2 | Boa relación entre resistencia ao desgaste e tenacidade, excelente estabilidade dimensional. | 57-62 HRC | Troques de embutición, troques de conformado, punzones, ferramentas de uso xeral. |

| S7 | Excelente tenacidade e resistencia ao impacto, boa mecanizabilidade. | 56-60 HRC | Punzones de alta resistencia, cinchas, lamas de cizalla, estampado de alto impacto. |

| H13 | Excelente dureza en vermello, alta tenacidade, boa resistencia ao calor. | 45-52 HRC | Troques para forjado en quente, moldes de fundición a presión, troques de extrusión. |

| P20 | Boa mecanizabilidade, boa pulidade, fornecido normalmente preendurecido. | 28-32 HRC | Moldes de inxección de plástico, portadores para compoñentes de troquel. |

Como indicado por SteelPRO Group , a selección do grao correcto é crucial para un rendemento optimo. Para aplicacións de traballo en frío como estampación, D2 e A2 son os principais candidatos. Prefírese D2 cando o desgaste é a principal preocupación, mentres que A2 ofrece un perfil máis equilibrado con mellor tenacidade e estabilidade dimensional superior durante o tratamento térmico. S7 é a opción preferida cando o risco principal é o esfarellamento ou fisuración da ferramenta por impacto. H13 é un acero para traballo en quente, esencial para procesos como forxado onde a ferramenta está en contacto prolongado con metal quente. P20, un acero para moldes de plástico, úsase frecuentemente en utillaxes automotrices para portadores e estruturas de soporte debido á súa facilidade de mecanizado.

Aceros Avanzados e Especiais na Utillaxe Automotriz Moderna

A medida que os deseños de vehículos evolucionan para incorporar materiais máis fortes e lixeiros, as demandas que se colocan nos moldes do automóbil intensificáronse. O uso generalizado de aceiros de alta resistencia avanzada (AHSS) require materiais de ferramentas que superan as capacidades dos tipos convencionais. En resposta, os aceiros de ferramentas especiais e avanzados, como os feitos a través da metalurxia de po (P / M), convertéronse cada vez máis importantes.

Os aceiros de ferramentas de metal en po (P / M) son fabricados atomizando o aceiro fundido nun po fino, que despois se consolida baixo alta presión e temperatura. Este proceso crea un material cunha microstrutura moito máis fina e uniforme en comparación cos aceiros producidos convencionalmente. A principal vantaxe é unha distribución máis uniforme de carburos, que elimina os grandes carburos segregados que poden actuar como puntos de estrés en graos como D2. O resultado é un aceiro con superior dureza, resistencia ao desgaste e machacabilidade.

A estrutura uniforme dos aceiros P/M tamén os fai moi adecuados para recubrimentos superficiais avanzados, xa que proporcionan un sustrato estable. Para as aplicacións automotrices máis esixentes, como o estampado de compoñentes de aceiro de ultraalta resistencia, os aceiros P/M ofrecen un aumento significativo na vida útil e no rendemento da ferramenta, o que xustifica o seu maior custo inicial. Como explican os expertos en ferramentas, este proceso de fabricación avanzado dá materiais con excepcional uniformidade e menor risco de rachaduras. Unha lista completa dos tipos de aceiro de ferramenta e os seus procesos de fabricación pódese atopar en recursos como Ferramentas e enxeñaría especiais .

Preguntas frecuentes

1. a) A súa Que ferramenta de aceiro se usa para a fundición a presión?

Para a fundición a presión, son necesarios aceites de ferramentas de traballo en quente debido ás temperaturas extremas involucradas. O tipo máis común é o H13. Está deseñado para manter a súa dureza e resistencia cando está en contacto prolongado con metais fundidos como aluminio e cinc, ofrecendo unha excelente resistencia á fatiga térmica e a rachaduras.

2. O que é o que? É mellor D2 ou S7?

Nin D2 nin S7 é universalmente "mellor"; a súa adecuación depende completamente da aplicación. D2 ofrece unha excelente resistencia ao desgaste e é ideal para troqueis de corte e conformado onde a abrasión é a principal preocupación. S7 proporciona maior tenacidade e resistencia ao impacto, polo que é a mellor opción para aplicacións con alto impacto, como punzones de servizo pesado ou lamas de cizalla, onde o risco principal é o esfarellamento ou a fisuración.

3. Cal é a diferenza entre o acero para ferramentas P20 e D2?

A diferenza principal reside nas súas propiedades e uso previsto. D2 é un acero para ferramentas de traballo en frío, con alto contido en carbono e cromo, coñecido pola súa alta dureza e excelente resistencia ao desgaste, o que o fai axeitado para ferramentas de corte e troqueis de conformado. P20 é un acero para moldes de plástico con menor contido en carbono, normalmente fornecido nun estado preendurecido. Valórase pola súa boa mecanizabilidade e capacidade de pulido, o que o fai ideal para a fabricación de moldes para inxección de plástico e soportes de troquel, pero non para aplicacións de corte.

4. Que grao de acero se utiliza nos corpos dos coches?

Os corpos dos coches están construídos con varios graos de acero, non acero para ferramentas. Os vehículos modernos utilizan principalmente diferentes tipos de chapa de acero, incluíndo aceros suaves, aceros de alta resistencia e baixa aleación (HSLA) e, cada vez máis, aceros avanzados de alta resistencia (AHSS) como os aceros de fase dual (DP) e os aceros de plasticidade inducida por transformación (TRIP). Estes materiais elíxense pola súa capacidade de conformación e de absorber enerxía en caso de choque, a vez que minimizan o peso do vehículo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —