Elixir o acero para ferramentas axeitado para troqueis automotrices

O acero para ferramentas é unha categoría de aceros aliados de alto contido en carbono deseñados para lograr dureza excepcional, resistencia ao desgaste e tenacidade. Na industria automotriz, certos graos de acero para ferramentas para moldes automotrices son esenciais para crear ferramentas duradeiras para procesos de fabricación de alta produción. Graos como o D2 úsanse para estampado en frío, mentres que o H13 é o estándar para aplicacións a alta temperatura como a fundición en molde e forxado, asegurando precisión e longa vida útil.

Comprender o acero para ferramentas: propiedades e rol na fabricación automotriz

O acero para ferramentas é unha clase de acos aliados de alto contido en carbono formulados especificamente e tratados termicamente para producir ferramentas, troqueis e moldes. Ao contrario que o acero ao carbono estándar, que é principalmente ferro e carbono, o acero para ferramentas contén cantidades significativas de elementos de aliaxe como cromo, molibdeno, vanadio e volframio. Estes elementos forman partículas duras de carburo dentro da matriz do acero, dándolle as propiedades superiores necesarias para conformar outros materiais baixa presións e temperaturas inmensas. O termo 'acero para troqueis' úsase frecuentemente como sinónimo de acero para ferramentas, aínda que normalmente se refire a graos de acero para ferramentas escollidos especificamente para aplicacións de fabricación de troqueis debido á súa alta dureza e resistencia ao desgaste.

O rendemento do acero para ferramentas na fabricación de automóbiles depende dun equilibrio preciso de propiedades mecánicas, conseguido mediante unha adecuada aleación e un proceso meticuloso de tratamento térmico que inclúe austenitizado, temple e revenido. Este proceso adapta a microestrutura final do acero para optimizar as súas características para unha tarefa específica. Por exemplo, un troquel para estampar paneis da carrocería debe resistir o desgaste abrasivo durante millóns de ciclos, mentres que un troquel para forxar un cigüeñal debe soportar impactos e calor extremos sen rachar nin deformarse.

As propiedades clave que fan que o acero para ferramentas sexa imprescindible para os troqueis automotrices inclúen:

- Dureza Excepcional: Moitos aceros para ferramentas endurecidos poden acadar unha dureza superior a 60 HRC (escala Rockwell C), o que lles permite cortar e conformar outros metais sen perder a súa forma.

- Alta Resistencia ao Desgaste: A presenza de carburos duros, particularmente en graos con alto contido en cromo como o D2, permite que o acero resista a abrasión provocada polo contacto co metal en chapa e outros materiais, o cal é fundamental para prolongar a vida útil da punzón. Segundo os expertos en fabricación de Protolabs , esta propiedade garante unha calidade de pezas consistente durante longas series de produción.

- Tenacidade: Esta é a capacidade do material para absorber impactos e enerxía sen romperse. Os graos resistentes ao choque, como o S7, están deseñados para soportar as inmensas cargas de impacto comúns en certas operacións de conformado e punzonado.

- Estabilidade térmica: Os aceros para traballo en quente, como o H13, están deseñados para manter a súa dureza e resistencia nas temperaturas elevadas presentes na fundición en moldes e forxado, evitando o ablandamento e a falla prematura.

Na produción automobilística de alto volume, o uso do aceiro para ferramentas correcto é un factor crítico na eficiencia operativa. Un material de troquel ben escollido reduce o tempo de inactividade para mantemento e substitución, minimiza os defectos das pezas e, en última instancia, abaixa o custo por peza. O investimento inicial nun aceiro para ferramentas de alto rendemento dá beneficios a través dun aumento da produtividade e fiabilidade na liña de fabricación.

Principais graos de aceiro para ferramentas para troqueis automobilísticos: unha comparación detallada

A selección dun grao específico de aceiro para ferramentas determinase segundo as demandas do proceso de fabricación. O sistema de clasificación do Instituto Americano do Ferro e do Aceiro (AISI) agrupa estes aceros en función das súas propiedades e método de temple. Para troqueis automobilísticos, as categorías máis relevantes son os aceros para traballo en frío (series A e D), para traballo en quente (serie H) e resistentes ao impacto (serie S). Comprender as características dos graos máis comúns é fundamental para deseñar ferramentas robustas e eficientes.

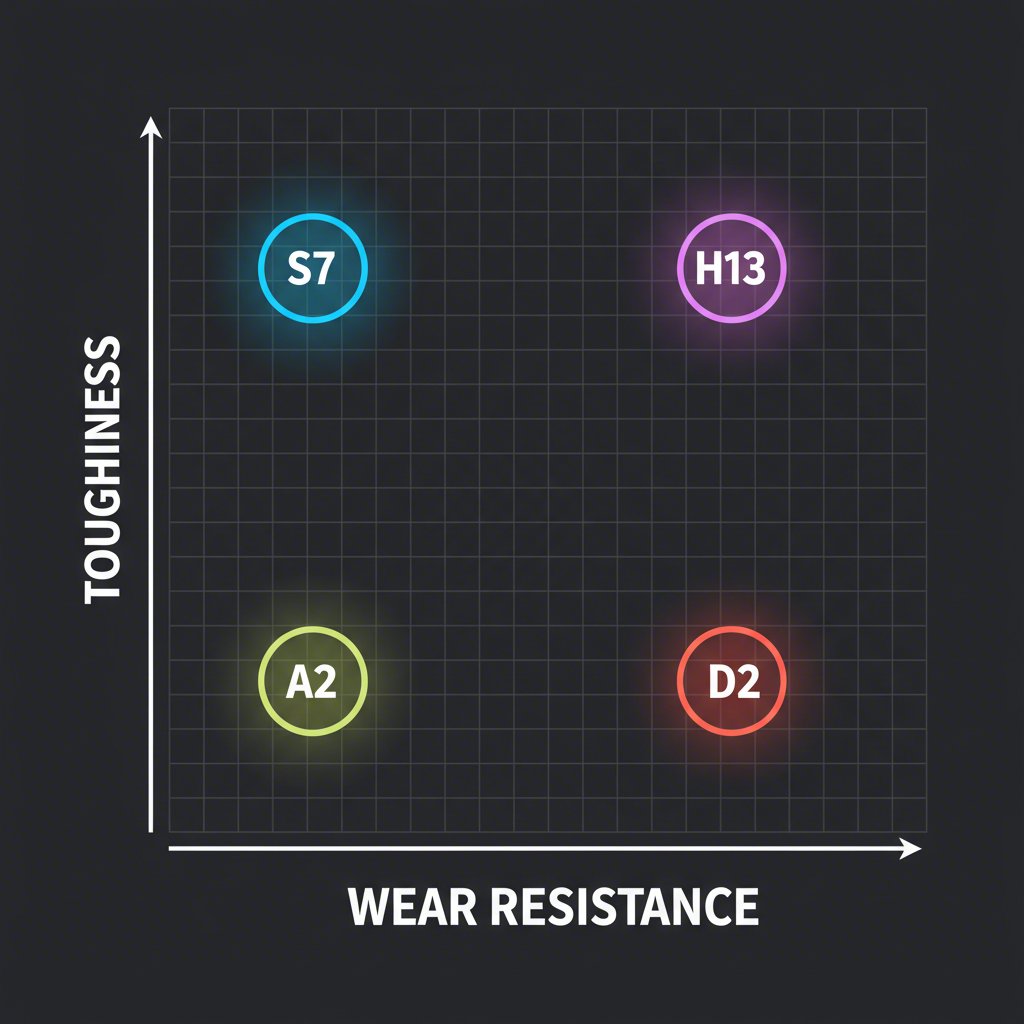

Entre as calidades máis frecuentemente especificadas para aplicacións automotrices están D2, A2, H13 e S7. Cada unha ofrece un perfil único de propiedades. D2, un acero de alto carbono e alto cromo, é coñecido pola súa excepcional resistencia ao desgaste, o que a converte na mellor opción para troques e matrices de estampado. A2 é un acero de endurecemento ao aire que proporciona un bo equilibrio entre resistencia ao desgaste e tenacidade, con excelente estabilidade dimensional durante o tratamento térmico, o que a fai unha opción versátil para matrices de conformado. H13 é o estándar da industria para aplicacións de traballo en quente, ofrecendo unha resistencia superior á fatiga térmica. S7 proporciona unha tenacidade ao impacto excepcional, o que a fai ideal para matrices que deben soportar golpes repetidos e pesados.

Para axudar na selección, a seguinte táboa compara estas principais calidades de aceros para ferramentas utilizadas na fabricación de matrices automotrices.

| Grau de aceiro | Tipo AISI | Propiedades clave | Aplicación principal en matrices automotrices |

|---|---|---|---|

| H13 | Traballo en quente (serie H) | Resistencia a alta temperatura, boa tenacidade, resistencia á fatiga térmica | Matrices de fundición, extrusión e forxado |

| D2 | Traballo en frío (serie D) | Excelente resistencia ao desgaste e á abrasión, alta resistencia á compresión | Estampos de alto volume, corte e troquelado |

| A2 | Traballo en frío (serie A) | Bo equilibrio entre resistencia ao desgaste e tenacidade, excelente estabilidade dimensional | Troqueis de conformado, troqueis de estampado, punzones, ferramentas de recorte |

| S7 | Resistente ao impacto (serie S) | Superior tenacidade ao impacto, boa resistencia ao desgaste, alta resistencia | Troqueis de estampado, punzonado e conformado de alta resistencia que requiren absorción de impactos |

A elección entre estas calidades adoita implicar un compromiso. Por exemplo, mentres que o D2 ofrece unha mellor resistencia ao desgaste abrasivo, é máis fráxil que o S7. Un enxeñeiro podería escoller o D2 para un troquel simple de corte, pero optar polo máis tenaz S7 para un troquel de acuñación que soporte forzas de impacto elevadas. De xeito semellante, aínda que o A2 ofrece mellor tenacidade que o D2, non iguala a lonxevidade do D2 en situacións de moito desgaste. A selección final depende dun análise exhaustivo das tensións específicas ás que se verá sometido o troquel durante a súa vida operativa.

Emparellar o aceiro ao proceso: Aplicacións na fabricación de troqueis para automoción

A selección do grao axeitado de aceiro para ferramentas está directamente relacionada co proceso de fabricación específico no que se vai empregar. Cada método de conformado de metais na industria do automóbil —desde estampar chapa metálica para un panel de porta ata forxar un compoñente do motor— impón tensións únicas sobre o troquel. Alinear as propiedades do aceiro con estas demandas é crucial para o éxito.

Troqueis de estampado e conformado

O estampado, o punzonado e o conformado son procesos en frío que implican moldear chapa metálica a temperatura ambiente. O reto principal para os troqueis nestas aplicacións é o desgaste abrasivo provocado polo contacto continuo coa peza, así como a necesidade de bordes de corte afiados e duradeiros. Por estas razóns, os aceiros en frío con alto contido en carbono e cromo son o estándar na industria. Proveedores líderes como Southern Tool Steel recomendar Valeiro de aceiro para ferramentas D2 para series de estampado de alto volume onde a resistencia ao desgaste é a máxima prioridade. Os seus abundantes carburos de cromo proporcionan unha lonxevidade excepcional. Para aplicacións que requiren un mellor equilibrio entre tenacidade e resistencia ao desgaste, ou onde formas máis complexas aumentan o risco de rotura, Acero para ferramentas A2 é unha excelente opción grazas á súa superior estabilidade dimensional e natureza robusta. Cando un proxecto require troqueis de estampado complexos e moi fiábeis, traballar con un fabricante especializado é fundamental. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece deseño e produción expertos de troqueis personalizados para estampado automotriz, aproveitando coñecementos profundos sobre materiais para optimizar o rendemento e a vida útil das ferramentas para OEMs e fornecedores de nivel 1.

Troqueis de Fundición por Inxección e Forxado

A fundición e forxado son procesos de traballo en quente que consisten en moldear o metal a temperaturas extremadamente altas. Os moldes utilizados nestes ambientes deben soportar choques térmicos severos —ciclos rápidos de quentamento e arrefriamento— así como a erosión provocada polo metal fundido e forzas de compresión elevadas. O material principal para estas aplicacións é Aco H13 . Segundo explican expertos en meviy , o H13 está deseñado para manter a súa dureza e resistencia incluso ao operar a temperaturas incandescentes, o que é esencial para previr a falla prematura do molde. A súa excelente tenacidade e resistencia á fatiga térmica permitenlle soportar miles de ciclos sen rachaduras, converténdoo na opción preferida para producir pezas automotrices complexas como bloques de motor, carcaxas de transmisión e compoñentes de suspensión.

Moldes de impacto e carga por choque

Certas operacións de fabricación automobilística, como o punzonado pesado, a acuñación ou o cizalhamento, someten a matriz a forzas de impacto súbitas e intensas. Nestes casos, é necesario un acero de máxima tenacidade para evitar a falla catastrófica por fisuración ou desprendemento. O acero para ferramentas S7 foi deseñado especificamente para este fin. A súa composición está optimizada para ofrecer unha resistencia ao impacto excepcional, sendo moito máis tenaz que graos moi resistentes ao desgaste como o D2. Aínda que poida non durar tanto en aplicacións puramente abrasivas, o S7 é a opción máis segura e fiábel para ferramentas que deben absorber cargas de choque significativas durante o funcionamento.

Criterios de selección: Como escoller o mellor acero para ferramentas para as súas matrices

A selección do acero para ferramentas axeitado para unha matriz de automoción é unha decisión de enxeñaría crucial que equilibra o rendemento, a posibilidade de fabricación e o custo. Unha aproximación sistemática que teña en conta todas as variables operativas levará a unha ferramenta máis fiábel e rentábel. A elección rara vez se basea nunha única propiedade, senón máis ben en atopar o mellor compromiso entre características competidoras para adaptarse a unha aplicación específica.

Os enxeñeiros deben avaliar varios factores críticos para tomar unha decisión informada. Estes factores determinan como funcionará a matriz e canto tempo durará na produción. Omitir calquera destes pode levar a unha falla prematura da ferramenta, paradas costosas e calidade de pezas inconstante. As consideracións principais inclúen:

- Temperatura de Funcionamento: Esta é a primeira e máis importante distinción. É un proceso de traballo en frío como estampado, ou un proceso de traballo en quente como forxa? Os aceiros de traballo quente como o H13 son obrigatorios para ambientes de alta temperatura, mentres que os aceiros de traballo frío ofrecen unha maior dureza para operacións a temperatura ambiente.

- Resistencia ao desgaste vs. dureza: Esta é a clásica compensación na selección de ferramentas de aceiro. A alta resistencia ao desgaste (ideal para cortar e estampar) adoita conseguirse cunha alta dureza e contido de carburo, o que pode facer que o aceiro sexa máis quebradizo. A alta dureza (ideal para aplicacións de impacto) require un aceiro que poida deformarse lixeiramente sen fracturar, a miúdo a expensas dunha certa resistencia ao desgaste.

- Dureza requerida (HRC): A dureza desexada, medida na escala Rockwell C, debe especificarse en función da aplicación. Un dado de corte pode requirir unha dureza de 60-62 HRC para manter unha aresta afiada, mentres que un dado de formación pode ser temperado a unha dureza lixeiramente menor para aumentar a súa dureza.

- Estabilidade Dimensional: Para matrices complexas e de alta precisión, é crucial que o acero manteña a súa forma e tamaño durante o proceso de tratamento térmico. Os aceros de endurecemento ao aire, como o A2, son coñecidos pola súa excelente estabilidade dimensional, minimizando a distorsión e reducindo a necesidade de mecanizado costoso despois do tratamento térmico.

- Custo e mecanizabilidade: Aínda que o rendemento é fundamental, o orzamento é sempre un factor. Os aceros altamente aliados e de alto rendemento son máis caros e poden ser máis difíciles de mecanizar que as calidades máis sinxelas. O custo total, incluíndo material bruto, mecanizado e tratamento térmico, debe ponderarse en relación coa vida útil e o rendemento esperado da matriz.

Para poñelo en práctica, considere este escenario: para unha punzona de estampado de alto volume que produce soportes automotrices sinxelos (un proceso de traballo en frío), o desgaste abrasivo é a principal preocupación. O D2 sería un candidato forte debido á súa excepcional resistencia ao desgaste. Non obstante, se esa mesma punzona tivese esquinas internas afiadas ou se usase para formar acero de alta resistencia, aumentaría o risco de rotura. Nese caso, o A2 máis tenaz ou incluso o S7 podería ser unha mellor opción para evitar a falla prematura, aínda que requirexase afiar con máis frecuencia. Antes de finalizar un material, o deseñador debería sempre facer estas preguntas clave:

- Cal é o modo principal de falla que necesito previr (desgaste, rotura, fisuración ou deformación térmica)?

- Cales son a temperatura máxima e as forzas de impacto que experimentará a punzona?

- Canto é crítica a precisión dimensional despois do tratamento térmico?

- Cal é o volume de produción obxectivo e a vida útil esperada da punzona?

- Cal é o orzamento total para material, mecanizado e tratamento?

Preguntas frecuentes

1. a) A súa Que ferramenta de aceiro se usa para a fundición a presión?

O aceiro para ferramentas máis común para fundición en moldes é o H13. Pertence á categoría de traballo a quente (serie H) e está deseñado especificamente para soportar as altas temperaturas e os ciclos térmicos inherentes ao proceso de fundición en moldes. A súa excelente combinación de dureza vermella, tenacidade e resistencia á fatiga térmica faino ideal para manipular metais fundidos como aluminio e cinc sen rachar nin ablandarse prematuramente.

2. Que tipo de aceiro se usa para moldes?

Úsase unha gran variedade de aceiros para ferramentas para moldes, dependendo da aplicación. Para aplicacións de traballo en frío como estampado e conformado, D2 e A2 son opcións comúns. Para procesos de traballo en quente como forxado e fundición en moldes, o H13 é o estándar na industria. Para aplicacións que requiren alta resistencia ao impacto, adoita usarse o aceiro resistente ao choque S7. A elección específica depende de factores como a temperatura de funcionamento, os requisitos de desgaste e as cargas de impacto.

3. Cal é a diferenza entre aceiro para moldes e aceiro para ferramentas?

O acero para ferramentas é a categoría xeral de aceros deseñados para fabricar ferramentas. O acero para moldes é un termo que se usa frecuentemente para referirse a graos específicos de acero para ferramentas particularmente axeitados para fabricar moldes. Esencialmente, todos os aceros para moldes son aceros para ferramentas, pero non todos os aceros para ferramentas están optimizados para a fabricación de moldes. Os aceros para moldes elíxense pola súa combinación específica de dureza elevada, resistencia ao desgaste, tenacidade e, no caso dos moldes para traballo en quente, estabilidade térmica.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —