Fortalecemento da fabricación automotriz mediante formacións mensuais de calidade

On 27 de xuño , a nosa empresa realizou a súa formación rexular en calidade automotriz mensual , dirixida polo noso Director Técnico, o Sr. Xu. Esta iniciativa forma parte do noso compromiso a longo prazo coa construción dunha cultura de excelencia en calidade en toda a liña de produción e o departamento de vendas. Reforcando conceptos clave e técnicas de manexo de defectos reais, o noso obxectivo é capacitar a cada empregado para que contribúa a ofrecer produtos fiables e de alto rendemento componentes Automotivos aos nosos clientes globais.

Por que é importante a formación mensual en calidade

No industria automobilística , a calidade non é só unha verificación final, senón unha mentalidade, un proceso e unha responsabilidade en cada etapa da produción. Como destacou o Sr. Xu, a calidade Incorporado non se inspecciona, créase. Especialmente na fabricación de pezas metálicas complexas, os defectos non sempre poden detectarse só mediante inspeccións ao final da liña. A verdadeira calidade comeza cunha comprensión profunda dos requisitos do produto, das características especiais e dos estándares de montaxe do cliente.

Visión xeral dos contidos clave do adestramento

1. Comprender os fundamentos do control de produtos

A primeira parte do adestramento describiu as bases da calidade do control de produtos . As ideas clave incluíron:

- A calidade existe antes da inspección: comeza co deseño, desenvolvemento e produción.

- Todos os empregados deben comprender claramente os estándares técnicos do cliente, as características clave do produto e os requisitos de uso final antes de avaliar a aceptabilidade dunha peza.

2. Directrices para a inspección de tubos de aluminio

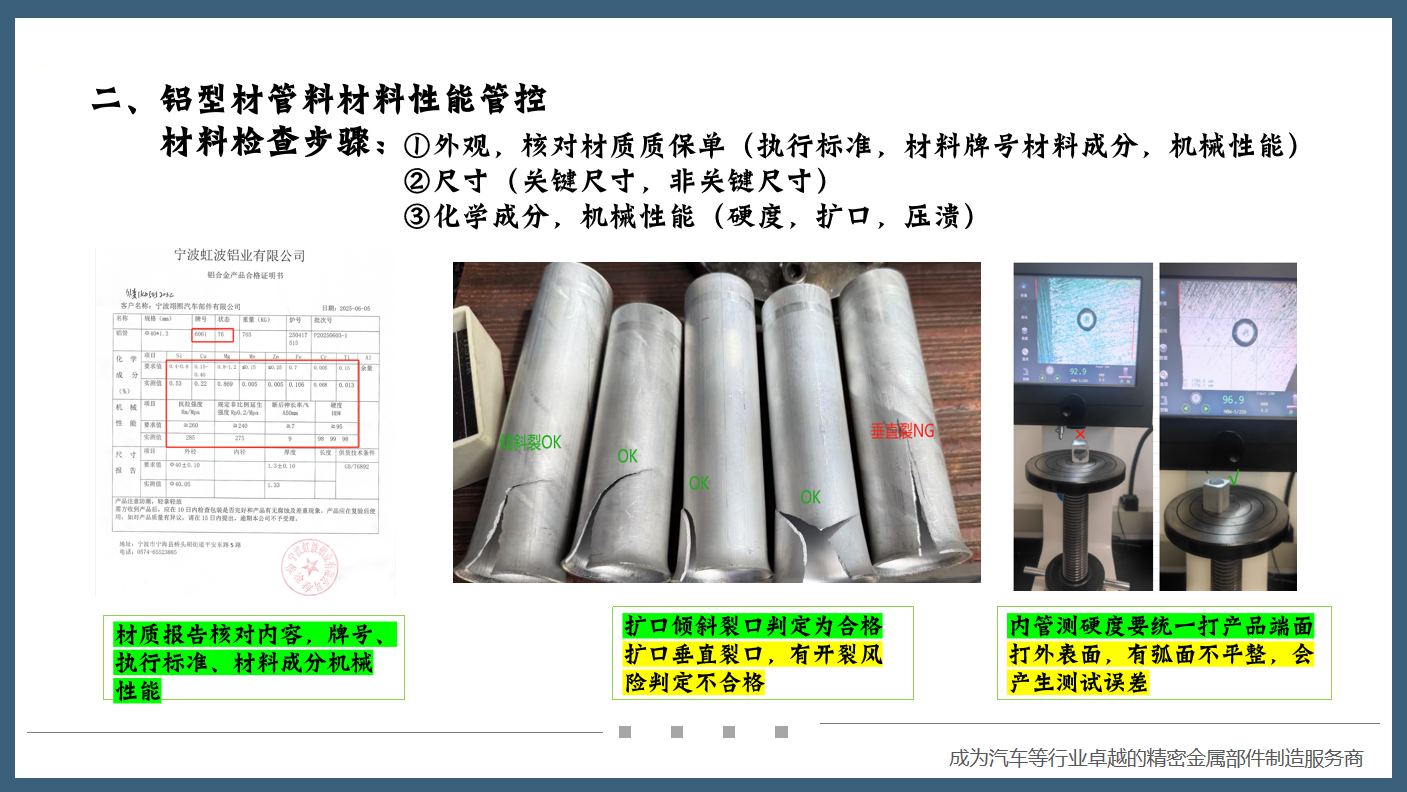

Dada a nosa ampla experiencia con tubos de aliaxe de aluminio en aplicacións Automotrices , o control do desempeño do material é crítico. Os empregados foron formados nos pasos adecuados para inspeccionar os materiais de entrada:

- Inspección visual : Verificar a calidade da superficie e comprobar danos na superficie.

- Verificación da documentación : Confirmar os certificados dos materiais, incluíndo o grao de aliaxe, composición química e propiedades mecánicas.

- Inspección dimensional : Medir dimensións clave e non críticas.

- Proba de dureza : Enfatizar as probas nas extremidades do tubo para garantir consistencia, evitando superficies curvas para reducir erros nas probas.

3. Defectos comúns en tubos de aluminio e causas raíz

Unha parte importante da formación centrouse en exemplos reais prevención de Defectos , incluíndo exemplos visuais detallados de pezas non conformes:

- Raspos interiores : Provocados normalmente polo uso prolongado do molde sen limpeza ou politido adecuados.

- Abolladuras ou bolboretas na superficie : Resultan de impurezas ou gases nos lingotes de aluminio ou de cilindros de extrusión suxos.

- Desvío de concentricidade ou espesor das paredes : Provocado por fluxo de material desequilibrado ou deformación do molde.

Estes exemplos prácticos axudan ao noso equipo a identificar defectos a tempo e aplicar mantemento correctivo antes de que afecten á produción posterior ou aos clientes.

4. Defectos e solucións na superficie electrodepositada

Como parte do noso proceso de tratamento superficial con valor engadido, tamén cubrimos defectos de electroprata , como:

- Variación de cor : Debido a uso inconsistente de brillantes ou niveis de pH.

- Manchas amarelas : A miúdo debidas a un lavado con ácido deficiente ou alto pH da auga.

- Corrosión do revestimento ou puntos negros : Causada por restos ácidos ou ganchos de goma partidos durante o plateado.

- Revestimento interno incompleto : Debido a unha mala conexión a terra ou corrente inadecuada.

A través destes escenarios, os empregados obtiveron coñecementos sobre como os tratamentos superficiais dos compoñentes metálicos afectan á estética do produto, resistencia á corrosión e satisfacción xeral do cliente.

5. Cultura de resolución de problemas: A regra "Catro Non Liberar"

Para reforzar a responsabilidade, o Sr. Xu presentou o noso "Catro Non Liberar" principio ao enfrontar un problema de calidade:

- Non liberar sen identificar a causa raíz

- Non liberar sen atopar a persoa responsable

- Non liberar sen implementar accións correctivas efectivas

- Non hai liberación se o persoal responsable non recibiu formación de novo

Este enfoque garante que non estamos só apagando fogos, senón que ademais previmos futuros incidentes.

Conclusión: Compromísos coa Mellora Continua

En Shaoyi Metal Technology, cremos que formación en calidade automotriz non é un evento único—é un hábito. Formámonos mensualmente, analizamos os defectos de xeito científico e facemos responsables a todos os membros do equipo. Sexa que estás formando un tubo, xestionando liñas de recubrimento ou pechando un acordo cun OEM global, levas a nosa marca de calidade.

Investindo en capacitación técnica e colaboración interdepartamental , garantimos que o noso compromiso co excelencia na fabricación automotriz permea todas as capas da organización. Así é como entregamos consistentemente compoñentes metálicos de alta calidade e precisión en todo o mundo, superando as expectativas dos clientes.

Grazas a todos os nosos membros do equipo que participaron nesta sesión. Sigamos crecendo xuntos.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —