Brazos de Control de Acero vs Aluminio: Peso, Resistencia e Custo

RESUMO

Elexir entre brazos de control de aceiro estampado e de aluminio implica un compromiso entre peso, resistencia e custo. Os brazos de control de aluminio son considerablemente máis lixeiros (moitas veces un 40-50 % menos) que os de aceiro, o que reduce o peso non suspendido e pode mellorar de forma notable a manobrabilidade e a resposta da suspensión. Non obstante, o aceiro estampado ofrece maior resistencia e durabilidade a un prezo máis baixo, polo que é unha opción robusta para aplicacións pesadas e para construtores concienciados co orzamento.

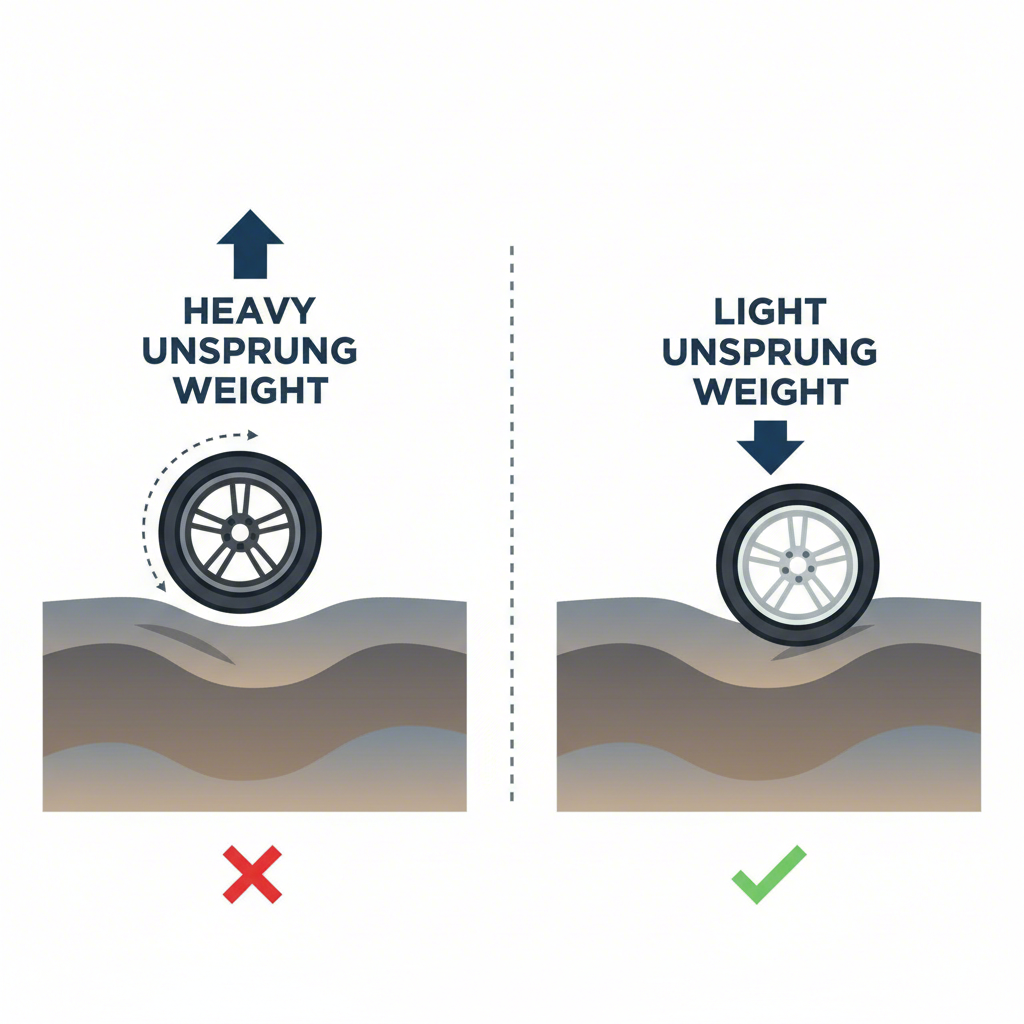

A pregunta central: aforro de peso e masa non suspendida

O motivo principal do debate entre brazos de control de aceiro estampado e de aluminio é o peso. Para entender por que importan tanto uns poucos quilos, necesitamos falar de 'peso non suspendido' ou 'masa non suspendida'. Este termo refírese ao peso total de todos os compoñentes que non están soportados polo sistema de suspensión do vehículo, incluídos as rodas, os pneumáticos, os frenos e os propios brazos de control. Canto menor sexa o peso non suspendido, mellor poderá funcionar a túa suspensión.

Reducir o peso non suspendido permite que o conxunto de roda e pneumático responda máis rapidamente aos cambios na superficie da estrada. En vez de que unha roda pesada choque contra un bache e desestabilice o chasis, un conxunto de roda máis lixeiro pode seguir mellor os contornos do pavimento. Isto tradúcese nunha mellor tracción, dirección máis reactiva e maior suavidade na conducción. Como indican os expertos do sector, esta é a principal vantaxe do aluminio. Segundo Aldan American, os brazos de suspensión de aluminio poden pesar 40-50% menos ca os seus equivalentes de acero . Esta redución significativa pode marcar unha diferenza palpable no comportamento dun vehículo, especialmente durante unha conducción dinámica.

Aínda que o porcentaxe pareza espectacular, as discusións en foros entre entusiastas adoitan sinalar que a diferenza real entre un brazo de control de acero estampado e un de aluminio pode pesar só uns poucos quilos por esquina. Esta diferenza é menor ca cando se compara o aluminio con pezas máis antigas, máis pesadas, de ferro fundido ou de acero fundido. A decisión convértese entón nun análise custo-beneficio: merece a pena o incremento de rendemento ao reducir uns poucos quilos de masa non suspendida, fronte ao custo tipicamente maior do aluminio para as túas necesidades específicas?

Resistencia, durabilidade e propiedades do material

Alén do peso, as propiedades físicas inherentes do acero e do aluminio determinan os lugares onde cada material sobresae. É un clásico enfrontamento entre forza bruta e rigidez lixeira. O acero é universalmente recoñecido pola súa resistencia bruta e durabilidade. Pode soportar cargas pesadas e impactos significativos, o que o converte no material preferido para camións robustos, vehículos todo terreo e coches de arrancada de alta potencia onde os compoñentes están sometidos a esforzos extremos. Unha característica clave do acero é a súa capacidade de dobrarse ou deformarse baixo un impacto que faría que un material máis fráxil fallara de xeito catastrófico. Esta natureza tolerante pode ser unha vantaxe de seguridade en situacións extremas.

O aluminio, particularmente o forxado, ofrece un tipo diferente de resistencia: a rigidez. Aínda que quizais non teña a mesma resistencia á tracción que o acero, é increiblemente ríxido para o seu peso. Esta rigidez evita que o brazo de suspensión se flexione baixo cargas laterais, o que axuda a manter unha xeometría de suspensión precisa e proporciona unha sensación máis directa e reactiva ao condutor. Con todo, esta rixidez ten unha contrapartida. Como explican os especialistas en compoñentes de suspensión , un brazo de aluminio pode resistir a flexión ata certo punto, pero un impacto fóra do seu límite podería facelo rachar ou romper en vez de dobrarse.

Esta diferenza fundamental crea casos de uso claros. Se prioriza a durabilidade para un vehículo pesado ou terrenos accidentados frecuentes, o acero é a miúdo a opción máis fiábel. Se o seu obxectivo é mellorar o manexo para un coche de prestacións utilizado na estrada ou para autocross, a rigidez e o aforro de peso do aluminio ofrecen unha vantaxe clara. O tipo de vehículo e o estilo de condución deben ser os factores principais que guién a súa decisión neste aspecto.

Prestacións no Mundo Real: Manexo, Calidade de Condución e Corrosión

Levando a ciencia dos materiais ao asento do conductor, a elección entre acero e aluminio ten efectos palpables no rendemento. A redución de peso proporcionada polos brazos de suspensión de aluminio mellora directamente a manexabilidade. Con menos masa que controlar, a suspensión pode manter os pneumáticos en contacto co chan de forma máis constante sobre superficies irregulares, o que se traduce nunha entrada en curvas máis precisa e unha mellor tracción ao saír das curvas. Por iso o aluminio é unha mellora popular en vehículos para días de pista e en vehículos deportivos modernos, onde cada onza de peso non suspendido é obxecto de escrutinio.

Outro factor importante na práctica é a resistencia á corrosión. O acero, incluso cando está recuberto, é susceptible ao ferruxe, especialmente en zonas con choivas abundantes, neve e estradas salgadas. Con o tempo, o ferruxe pode comprometer a integridade estrutural do compoñente. O aluminio, por contra, forma naturalmente unha capa protectora de óxido que evita a corrosión. Isto converteo nunha excelente opción para vehículos de uso diario en climas duros, asegurando unha vida útil máis longa e menos mantemento. Para coches de exhibición, a aparencia limpa e sen ferruxe do aluminio supón tamén un gran valor estético.

Considere estas situacións prácticas. Para un clásico coche pesado tipo muscle car como un Chevelle construído para carreras de arranque, o inmenso esforzo dun lanzamento brusco fai que os brazos de control de aceiro duradeiros sexan a opción lóxica. Para un Mustang GT moderno que participa en días de pista, os brazos lixeiros de aluminio axudan ao sistema de suspensión avanzado a acadar o seu máximo rendemento. E para un Dodge Challenger usado diariamente nun clima con neve, a resistencia á corrosión do aluminio é unha gran vantaxe a longo prazo, evitando futuros fallos relacionados coa ferruxa.

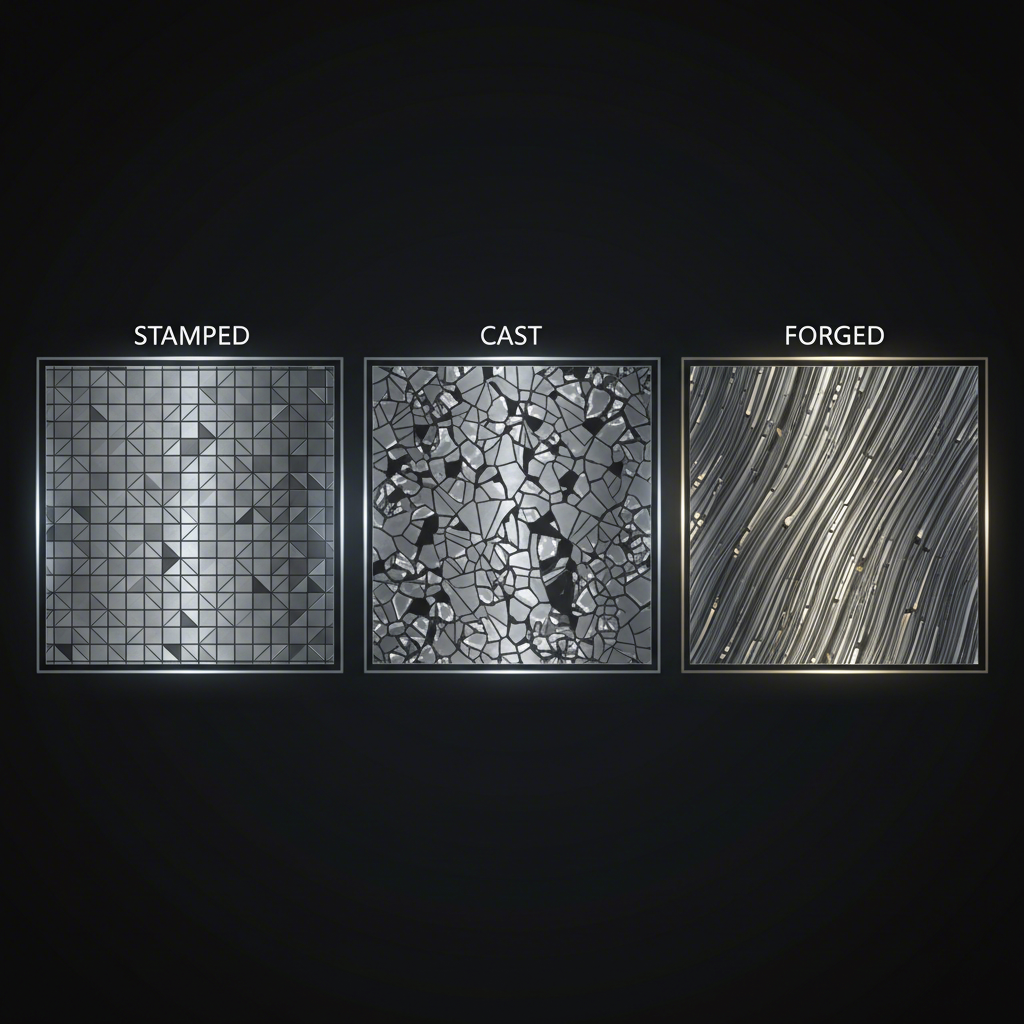

Alén do material: explicación de estampados, fundidos e forxados

Elixir simplemente entre "aceiro" e "aluminio" é unha simplificación excesiva. O proceso de fabricación desempeña un papel fundamental no rendemento e no custo dun brazo de control. Comprender a diferenza entre compoñentes estampados, fundidos e forxados é clave para tomar unha decisión verdadeiramente informada. Esta distinción é tan importante que os fabricantes de vehículos poden usar tipos diferentes no mesmo modelo, tal como se detalla nunha guía sobre Brazos de control Silverado .

Os tres tipos principais que atoparás son:

- Chapa de aceiro estampada: Estes fórmanse premendo e soldando chapas de acero na forma desexada. Este método é moi rentable e produce un compoñente relativamente lixeiro para o acero. A miúdo pódense identificar polo seu acabado liso e pintado e as soldaduras visibles.

- Acero fundido/Aluminio: Este proceso consiste en verter metal fundido nun molde. As pezas fundidas poden ser complexas na súa forma, pero a miúdo son máis pesadas e poden ser máis fráxiles que as forxadas debido á estrutura de grano do metal enfriado. Normalmente teñen unha superficie máis áspera e texturizada.

- Aluminio Forxado: Este é o proceso de fabricación premium. Unha peza sólida de aluminio quentase e despois prensase en forma baixo presión extrema. Isto aliña a estrutura de grano do metal, dando como resultado un compoñente excepcionalmente forte, ríxido e lixeiro.

A calidade dunha peza de acero estampado depende moito da precisión do proceso de fabricación. Para os fabricantes de automóbiles, acadar esta precisión a grande escala é fundamental. As empresas especializadas no estampado metálico de alta produción fornecen a experiencia técnica necesaria para producir fiamente estes compoñentes complexos. Para aqueles que buscan solucións integrais dende a prototipaxe ata a produción en masa, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece instalacións automatizadas avanzadas e certificación IATF 16949, asegurando resultados de alta calidade e rentábeis para pezas como brazos de control de acero estampado.

| Processo de Fabricación | Resistencia relativa | Peso relativo | Custo típico |

|---|---|---|---|

| Acero estampado | Boa | Moderado | Baixo |

| Acero Fundido/Aluminio | Boa a Aceptable | Moderada a alta | Moderado |

| Aluminio forjado | Excelente | Baixo | Alta |

Este contexto é crucial. Un brazo de acero estampado de alta calidade pode ofrecer un mellor rendemento xeral e fiabilidade ca unha peza de aluminio fundido de baixa calidade. Sempre se debe considerar o método de fabricación ademais do material base ao avaliar unha mellora.

Facer a elección correcta para o teu vehículo

En última instancia, non hai un único "mellor" material para os brazos de control; só existe o mellor material para a túa aplicación específica. A decisión entre acero estampado e aluminio depende dunha comprensión clara das túas prioridades. Se os teus obxectivos principais son maximizar o rendemento no manexo, mellorar a resposta da dirección e reducir o peso non suspendido para un coche de alto rendemento en estrada ou para pista, o aluminio é a opción superior. A súa resistencia á corrosión tamén é un beneficio importante para os condutores diarios en climas duros.

Por outro lado, se valoras a resistencia, a durabilidade máxima e a economía por riba de todo, o acero estampado segue sendo unha excelente opción. Para vehículos pesados, camións de traballo, aplicacións todo terreo ou construcións centradas no orzamento, a robustez e o menor custo do acero ofrecen unha solución fiábel e práctica. Ao avaliar o teu vehículo, o teu estilo de condución e o teu orzamento, poderás escoller con confianza o brazo de control que ofreza o rendemento e a fiabilidade que necesitas.

Preguntas frecuentes

1. Cal é a relación de peso entre o aluminio e o acero?

O acero é significativamente máis denso que o aluminio. A densidade do acero é de aproximadamente 7,85 gramos por centímetro cúbico (g/cm³), mentres que a do aluminio é de só uns 2,7 g/cm³. Isto fai que o acero sexa case tres veces máis pesado que o aluminio por volume, razón pola cal os compoñentes de aluminio poden ofrecer unha redución de peso tan considerable nas aplicacións automotrices.

2. Cal é o mellor material para os brazos de suspensión?

O mellor material depende completamente das túas necesidades. Para vehículos orientados ao rendemento nos que o manexo e a resposta son prioridades principais, ou para coches en climas húmidos/salinos, o aluminio considérase a miúdo ideal debido ao seu peso lixeiro e resistencia á corrosión. Para aplicacións de alta resistencia, condución todo terreo, ou cando o custo é a preocupación principal, o acero é a mellor opción pola súa resistencia superior e prezo máis baixo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —