Portas estampadas do baleiro de combustible: Proceso de fabricación e guía de fornecemento

RESUMO

O estampado das tápas do depósito de combustible é un proceso de fabricación automotriz de alta precisión que xeralmente utiliza tecnoloxía de troque progresivo para transformar bobinas metálicas planas en conxuntos complexos de embutición profunda. Este proceso garante acabados superficiais consistentes de clase A, que son fundamentais para manter a integridade estética do exterior dun vehículo mentres proporciona acceso funcional ao sistema de combustible. Os fabricantes utilizan principalmente acero de calidade para embutición profunda (DDQ), acero inoxidable ou aluminio para equilibrar durabilidade e resistencia á corrosión.

Para os enxeñeiros automotrices e xestores de aprovisionamento, os principais retos consisten en xestionar o fluxo de material durante o estampado en profundidade da boca do depósito para evitar roturas e garantir tolerancias precisas para un axuste axeitado contra o panel do corpo. Sexa para produción en grande escala de OEM ou para restauración especializada no mercado secundario, o éxito depende da elección dun socio de estampado coa capacidade de prensa axeitada e coa experiencia técnica necesaria para manexar xeometrías complexas.

O Proceso de Fabricación: Estampado por Troquel Progresivo

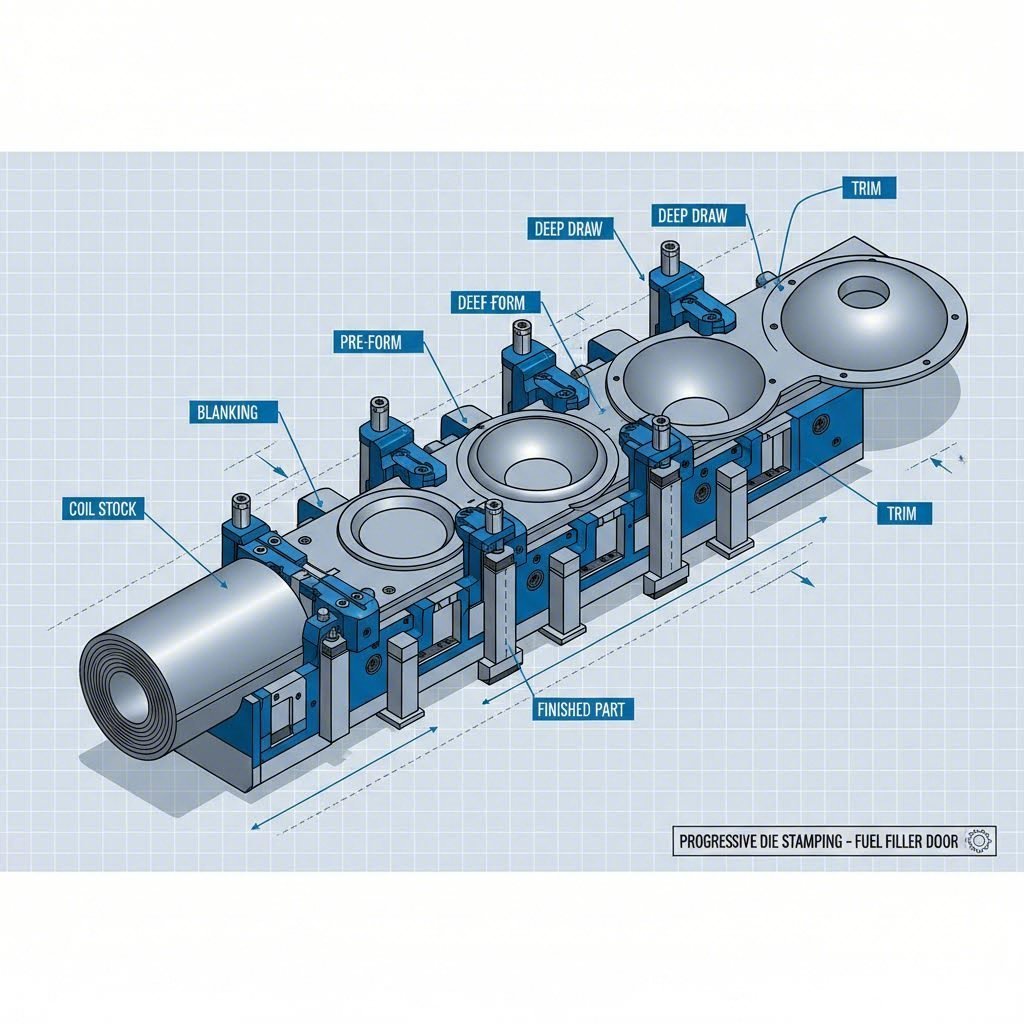

O método máis eficiente para a produción en masa de tapas de bocais de combustible é estampado de matrices progresivas . Ao contrario que nos troques que moven pezas entre estacións separadas, un troque progresivo alimenta unha tira continua de metal a través dunha prensa única que contén múltiples estacións. Cada estación realiza unha operación específica no metal mentres avanza, resultando nunha peza finalizada ao final da liña. Este método é esencial para acadar as altas velocidades de produción requiridas pola industria do automóbil mentres se mantén unha repeatabilidade dimensional estrita.

O proceso xeralmente segue unha secuencia precisa de operacións adaptada ao deseño da tapa do depósito:

- Recorte: O perímetro exterior da peza exterior da tapa ou do aloxamento interior córtase da tira en rolo.

- Emboutido: Este é o paso máis crítico para o recipiente de combustible (a área afundida). Un punzón forza o metal dentro dunha cavidade da matriz para crear a forma de copa. Os fabricantes deben controlar coidadosamente o xogo e a lubricación para evitar que o metal se afiné en exceso ou se rompa.

- Perfuración e recorte: Elimínase o exceso de material, e fórzanse con alta precisión os orificios de montaxe para o mecanismo da dobraxeira, tubos de desague e boca de enchido.

- Remate: Para a carcaza exterior da porta, as beiras adoitan dobrarse sobre un panel interior de reforzo. Este proceso de "dobrado" crea un bordo liso e seguro e engade rigidez estructural ao conxunto.

Para levar a cabo estas operacións, os fabricantes adoitan empregar prensas cunha capacidade que oscila entre 400 e 800 toneladas son necesarias prensas de alta tonelaxe para aplicar a inmensa forza requirida para o estampado en profundidade do acero ou acero inoxidable sen problemas de retroceso elástico.

Selección de Material e Especificacións

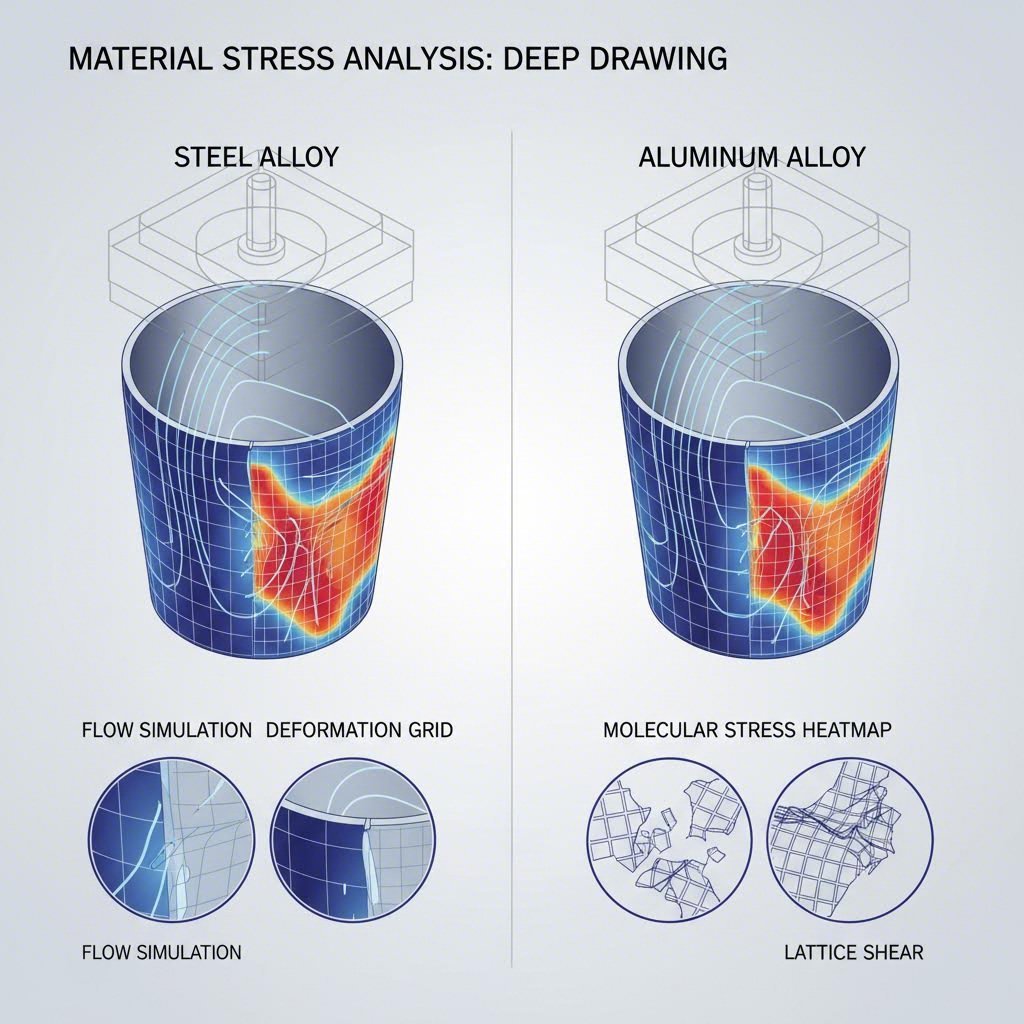

Elixir o material adecuado é un equilibrio entre conformabilidade, resistencia e resistencia á corrosión. Dado que as tapas de repostaxe están expostas tanto aos elementos como a posibles derrames de combustible, o material debe soportar condicións duras sen deteriovarse.

Acero ao Carbono (Calidade para Estampado en Profundidade)

Para aplicacións estándar de OEM onde a peza vai ser pintada, Acero ao Carbono Rolado en Frío é o estándar da industria. Os enxeñeiros especifican graos de "Calidade para Embutición Profunda" (DDQ) ou "Calidade para Embutición Extra Profunda" (EDDQ). Estes aceros teñen alta ductilidade, o que permite estiralos ata o fondo dun depósito de combustible sen romperse. Normalmente son galvanizados ou recubertos cunha imprimación por electrodeposición (E-coat) inmediatamente despois do estampado para previr a ferruxa.

Aceiro inoxidable

Para proxectos de modificación de restauración ou aplicacións con metal exposto, acero inoxidable estampado é frecuentemente o material escollido. Graos como aco Inox 304 ofrecen unha excelente resistencia natural á corrosión. Con todo, o acero inoxidable endurece rapidamente co traballo, requirendo forzas de prensado máis altas e materiais de ferramentas máis duradeiros (como incrustacións de carburo) para evitar o desgaste das matrices.

Aluminio

Nos vehículos modernos de baixo peso, as ligazóns de aluminio (como as series 5000 ou 6000) úsanse cada vez máis para reducir o peso. Estampar aluminio presenta retos únicos, xa que ten menos formabilidade que o acero e é máis propenso a rachaduras. A miúdo require lubricantes específicos e ás veces técnicas de conformado en quente para acadar a profundidade desexada.

Retos de deseño e enxeñaría

Estampar unha tapa de llenado de combustible non consiste só en cortar metal; require superar obstáculos importantes de enxeñaría relacionados coa xeometría e o montaxe. O reto principal é a curva composta a maioría dos corpos de vehículos non son planos; teñen curvaturas sutís. A tapa de combustible debe coincidir perfectamente con esta curvatura para quedarse afundida co panel traseiro lateral. Se o troquel de estampado non ten en conta o retroceso elástico (a tendencia do metal a volver á súa forma orixinal), a tapa non se aliñará, creando ocos pouco estéticos.

Estirado profundo da cuña: Crear o cubello encaixado que aloxa a tapa do depósito do combustible implica unha deformación plástica severa. Se a relación de embutición (profundidade fronte a diámetro) é moi acentuada, o metal romperase. Os enxeñeiros usan software de simulación para optimizar o deseño do troquel, engadindo radios e controlando o fluxo de material para garantir un grosor de parede uniforme.

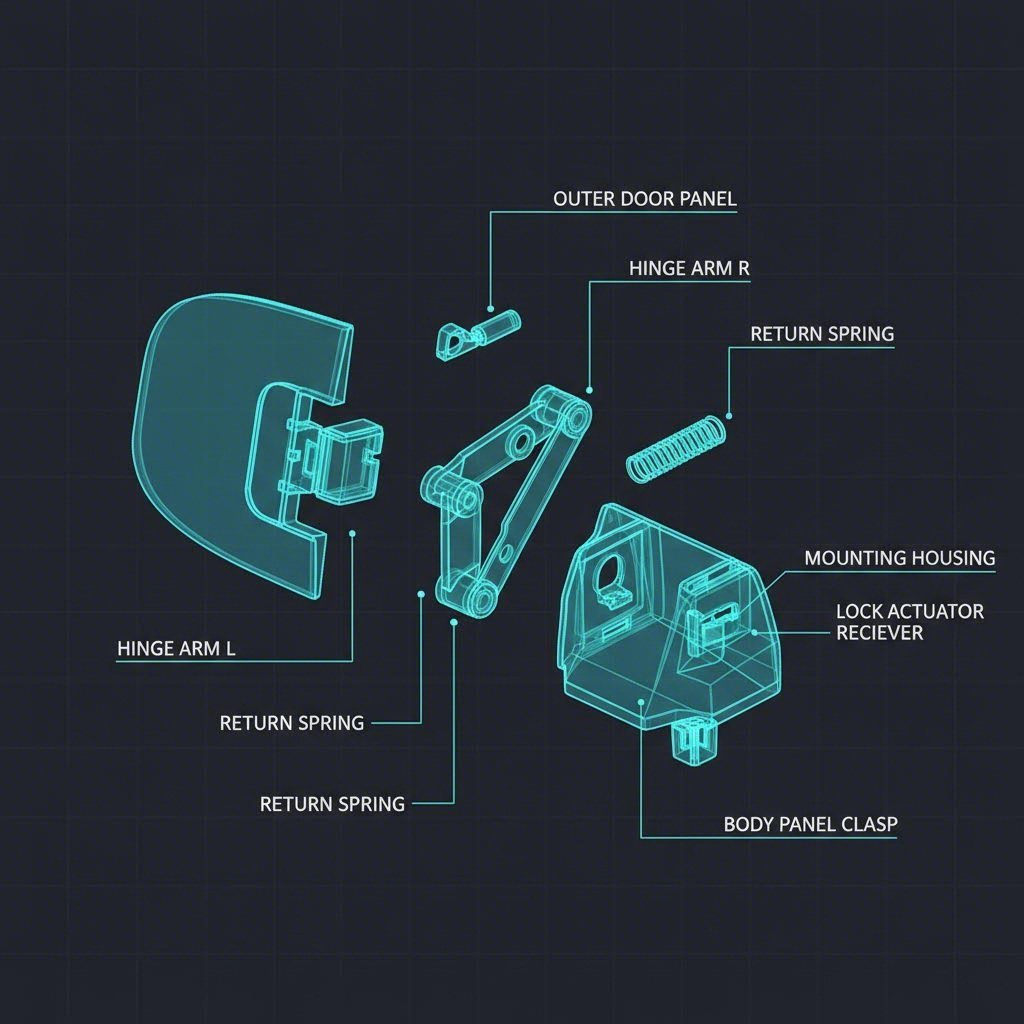

Integración de montaxe: Unha porta de combustible completa raramente é unha única peza estampada. É un conxunto formado pola pel exterior, o brazo interior da dobradiça, o mecanismo de mola e a cuba do aloxamento. Conxuntos da porta de combustible a miúdo requiren operacións secundarias como soldadura puntual ou prensado para unir estes componentes. O mecanismo da dobradiça debe ser robusto abondo para soportar miles de ciclos mentres se mantén o aliñamento da porta.

Abastecemento e normas de calidade

Ao adquirir tapas de combustible estampadas, a calidade mídese polo axuste e acabado. Para pezas OEM, o estándar é "Clase A", o que significa que a superficie debe estar libre de calquera defecto visual como ondulacións, amolgaduras ou marcas do troquel, xa que estes defectos son visibles tras a pintura. Para compradores B2B, avaliar a capacidade dun fornecedor require inspeccionar os seus programas de mantemento de ferramentas e as súas certificacións de control de calidade.

OEM fronte a mercado secundario: Os fornecedores OEM están preparados para volumes masivos (dezanove de miles de unidades) e baséanse en troqueis progresivos automatizados. En contraste, o sector de mercado secundario e restauración—como aqueles que buscan tapas de combustible para soldar para camións personalizados—normalmente recorre a métodos de produción de menor volume ou pezas reaproveitadas. A precisión das pezas do mercado secundario pode variar, polo que é fundamental verificar o grosor do acero e a precisión dos puntos de montaxe.

Se está cubrindo a brecha entre a validación de prototipos e a fabricación en masa, considere asociarse cunha empresa especializada en fabricación. Shaoyi Metal Technology ofrece solucións integrais de estampado respaldadas pola certificación IATF 16949. Con capacidade de prensas ata 600 toneladas, poden satisfacer os rigorosos requisitos de embutición profunda dos compoñentes das portas de combustible, ofrecendo ao mesmo tempo a flexibilidade para pasar de 50 unidades prototipo a millóns de pezas en produción.

Principais indicadores de calidade para compradores:

- Flushness: A porta debe quedar perfectamente axustada co panel corporal circundante (normalmente dentro de ±0,5 mm).

- Consistencia do espazo: O espazo ao redor do perímetro da porta debe ser uniforme.

- Bordes sen rebarbas: Todos os bordos estampados deben estar desbarbados para evitar lesións durante o montaxe e garantir a adhesión da pintura.

Precisión en cada detalle

A modesta tapa do depósito de combustible representa unha converxencia entre deseño estético e enxeñaría mecánica. Alcanzar un aspecto continuo require dominio do estampado progresivo con troquel e un profundo coñecemento da ciencia dos materiais. Para os fabricantes, o obxectivo é a repetibilidade e a eficiencia; para os propietarios de vehículos, a durabilidade e a integración perfecta.

Sexa que estea deseñando a seguinte xeración de portas de carga para vehículos eléctricos ou restaurando un camión clásico cun recipiente personalizado de combustible, a calidade do estampado determina o resultado final. Ao priorizar materiais de alta calidade e ferramentas precisas, os fabricantes aseguran que este compoñente funcional mellore en vez de desmellorar o deseño do vehículo.

Preguntas frecuentes

1. Canto custa unha porta de combustible de substitución?

O custo varía considerablemente segundo o vehículo e o material. Unha porta estándar de substitución de acero estampado pode oscilar entre 20 e 90 dólares. Pezas especializadas para restauración, como recipientes incrustados de aceiro inoxidable ou conxuntos soldados personalizados, poden custar máis debido aos volumes máis baixos de produción e aos custos máis altos dos materiais.

2. Cal é a diferenza entre unha porta de combustible e un recipiente de combustible?

The porta de combustible é a tapa exterior articulada que combina co corpo do vehículo. O recipiente de combustible (ou carcasa) é o bolsillo embutido estampado en profundidade detrás da porta que aloxa o collarín de enchido e a tapa do depósito. En moitos conxuntos modernos, estes están integrados nunha única unidade, pero nos proxectos de restauración, adoitan mercarse e instalarse por separado.

3. Son necesarias as portas de combustible con peche?

Aínda que os vehículos modernos inclúan frecuentemente mecanismos de peche con apertura remota integrados no pestillo, os vehículos máis antigos ou construcións personalizadas poden beneficiarse de tápas ou portas de combustible con peche. Se a seguranza é unha preocupación, investir nun mecanismo de peche é unha forma económica de previr o sifonado de combustible e manipulacións.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —