Avaría do Brazo de Control de Aceiro Estampado: Un Análise Técnico

RESUMO

A falla do brazo de control de acero estampado débese principalmente á fatiga do metal, un proceso no que se xeran e propagan fisuras baixo cargas cíclicas repetidas. Estas fallas orixínanse a miúdo en zonas de alta tensión, como as costuras de soldadura, inherentes ao seu proceso de fabricación. Factores ambientais como a corrosión e danos físicos poden acelerar considerablemente esta degradación, comprometendo a integridade estrutural do compoñente e provocando a súa rotura final.

A Metalurxia e a Fabricación dos Brazos de Control de Acero Estampado

Un brazo de control de acero estampado é un compoñente crítico da suspensión fabricado estampando capas de follas de acero de alta resistencia nunha forma desexada e logo soldándoas xuntas. Este método está amplamente adoptado na industria do automóbil debido á súa rentabilidade e eficiencia na produción en masa, permitindo obter pezas fortes aínda que relativamente lixeiras. O proceso permite crear xeometrías complexas que poden ser optimizadas tanto para a resistencia como para os requisitos de espazo no vehículo.

As propiedades do material do acero empregado son un equilibrio entre resistencia, plasticidade e tenacidade. Os aceros cunha maior resistencia á tracción proporcionan unha excelente rigidez pero poden presentar menor plasticidade, o que os fai máis susceptibles a fallas fráxiles baixo certas condicións. Por exemplo, algúns aceros de alta resistencia poden ser propensos a fallas por fatiga cando a súa resistencia á tracción supera os 1400 MPa. A selección dun grao específico de acero, como un acero de alta resistencia e baixa aleación (HSLA), depende dos requisitos de rendemento e dos casos de carga previstos para o vehículo.

Para os fabricantes automotrices que buscan precisión sen igual no estampado de metais, son esenciais socios especializados. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece solucións integrais, desde prototipado rápido ata produción en masa, apoiadas por certificación IATF 16949 e instalacións automatizadas avanzadas que garanticen compoñentes de alta calidade e rentábeis.

Aínda que se usan amplamente, os brazos de suspensión de acero estampado teñen vantaxes e desvantaxes inherentes:

- Ventaxas: Ofrecen unha boa relación resistencia-peso, son baratos de producir e adoitan presentar modos de fallo previsibles, como a flexión antes dunha fractura completa, o que pode proporcionar unha advertencia ao operador.

- Desvantaxes: As costuras soldadas, aínda que necesarias para a construción, poden converterse en puntos de concentración de tensión. Ademais, o material de acero é moi susceptible á corrosión (ferruxe), especialmente en ambientes húmidos ou con estradas salgadas, o que pode debilitar gravemente a estructura co tempo.

Identificar se un vehículo está equipado con brazos de control de acero estampado é sinxelo. Unha proba sinxela consiste en colocar un imán no brazo; se se adhire, o compoñente está feito de acero estampado ou de ferro fundido. Para diferenciar entre ambos, golpear o brazo cun martelo produce un soño repicante no acero estampado, mentres que o ferro fundido produce un golpe sordo.

Análise da Causa Raíz: Fallo por Fadiga en Compoñentes Soldados

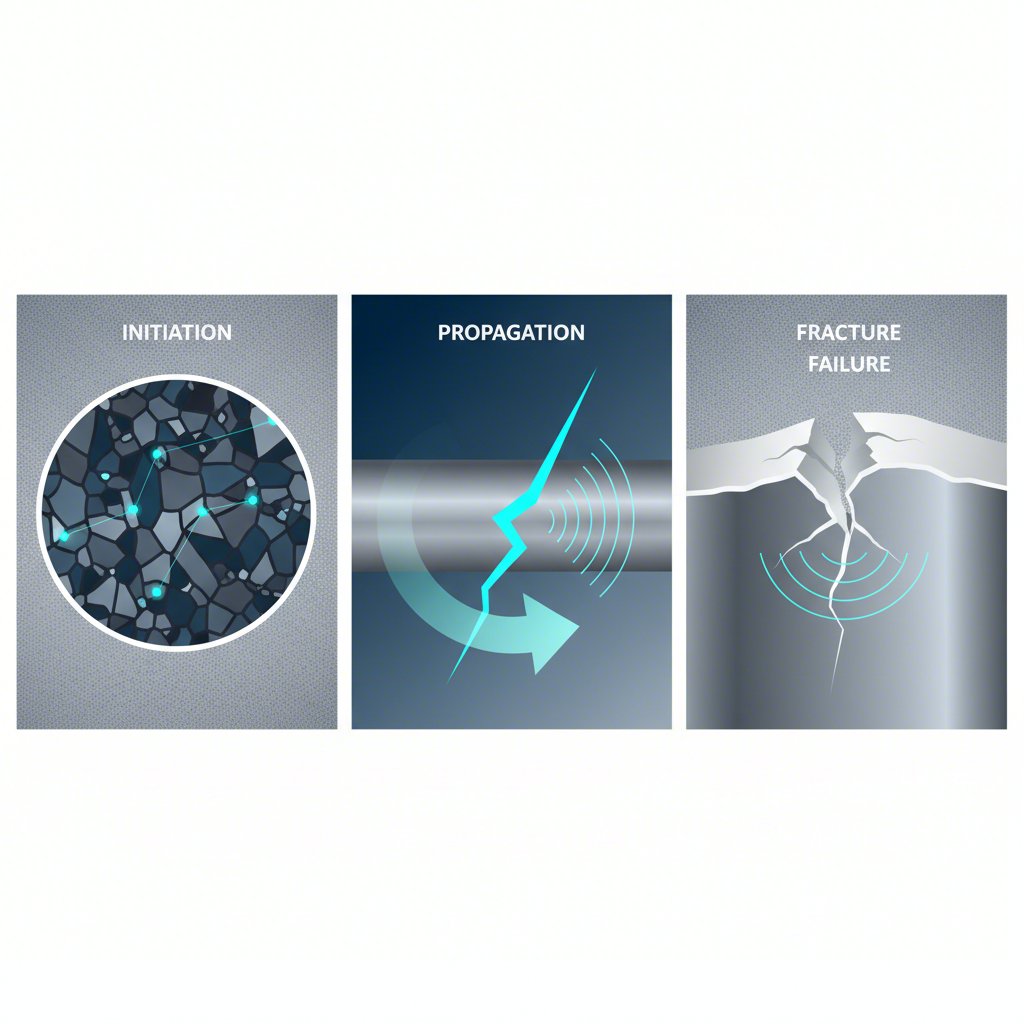

A causa predominante de fallo nos brazos de control de acero estampado é a fatiga do metal. Este fenómeno ocorre cando un material está suxeito a cargas cíclicas repetidas—como as que se experimentan durante a condución—que están significativamente por baixo da súa resistencia máxima á tracción. Co tempo, estas tensións cíclicas provocan que imperfeccións microscópicas no interior do material, especialmente preto das soldaduras, se nucleen e crezan ata converterse en fisuras macroscópicas. Todo este proceso pode dividirse en etapas distintas.

- Inicio da fisura: Formación de fisuras microscópicas en puntos de alta concentración de tensión. Nos brazos de control de acero estampado, isto atópase máis comúnmente no inicio ou final dun cordón de soldadura, onde o calor da soldadura altera a microestrutura do acero e pode introducir tensións residuais.

- Propagación da fisura: Con cada ciclo de carga, a fisura iniciada crece lentamente. A taxa de propagación depende da magnitude da tensión cíclica, da xeometría do compoñente e da resistencia inherente do material á fatiga. Algúns materiais presentan un período inicial de endurecemento cíclico, seguido dun ablandamento cíclico prolongado ata a rotura.

- Fractura final: Finalmente, a fisura crece ata un tamaño crítico no que a sección transversal restante do material xa non pode soportar a carga aplicada. Isto provoca unha fractura repentina e rápida do compoñente, o que pode levar á perda de control do vehículo.

As unións soldadas son particularmente vulnerables porque o propio proceso de soldadura pode introducir defectos como porosidade e crear unha zona afectada polo calor (HAZ) na que as propiedades do material son diferentes as do metal base. A investigación, como o análise de fallo dun compoñente automotriz soldado detallado nun ScienceDirect publicación, adoita concluír que as fisuras por fatiga se inician preto do cordón de soldadura debido a estes factores. Os enxeñeiros utilizan software avanzado como CATIA para o deseño e Hyperworks para análise de tensións con fin de predicer a vida útil por fatiga e optimizar a topoloxía dos compoñentes, co obxectivo de mitigar estes riscos desde a fase inicial de deseño.

Factores Externos e Ambientais que Aceleran a Avaría

Aínda que a fatiga é o mecanismo subxacente, os factores externos poden acelerar drasticamente a avaría dun brazo de control de aceiro estampado. O máis significativo destes é a corrosión. O aceiro estampado, a menos que estea axeitadamente recuberto e mantido, é moi susceptible ao ferruxe, particularmente en ambientes con alta humidade ou exposición a sal de estrada. Como indica un estudo, cando estes compoñentes están nun ambiente húmido, case está garantida a súa deterioración. O ferruxe degrada o material, reduce o seu grosor efectivo e crea picadas na superficie que actúan como concentradores de tensión, proporcionando puntos de inicio ideais para fisuras por fatiga.

Os danos físicos provocados por restos na estrada, buratos ou mantemento inadecuado poden comprometer gravemente a integridade dun brazo de control. Un corte, raiadura profunda ou abolladura crea unha zona localizada de alta tensión. Gran parte da resistencia dun deseño en acero estampado reside nas súas bordos e esquinas formadas; os danos nestas áreas críticas poden interromper a distribución de cargas prevista e crear un punto débil. Este dano proporciona esencialmente un fallo preexistente desde o que unha fisura por fatiga pode propagarse moito máis rápido do que o faría doutro modo.

A inspección regular é crucial para identificar estes riscos antes de que provoquen un fallo. Debe realizarse unha comprobación visual exhaustiva para buscar os seguintes sinais de advertencia:

- Corrosión: Comprobe se hai sinais de ferruxo, especialmente pintura inchada, desprendemento de metal ou picaduras profundas preto das soldaduras e bordos.

- Dano Físico: Busque abolladuras, curvaturas, raiaduras profundas ou fisuras, prestando especial atención ás zonas ao redor dos coxinetes e xuntas esféricas.

- Integridade das Soldaduras: Inspeccione as soldaduras en busca de fisuras visibles ou signos de separación do metal base.

Diagnóstico do fallo do brazo de control: síntomas e análise

A identificación dun brazo de control en mal estado comeza a miúdo recoñecendo os seus síntomas durante o funcionamento do vehículo. Estes signos indican que un compoñente do sistema de suspensión está desgastado ou danado e xa non pode manter o aliñamento e a estabilidade adecuados das rodas. As buxías desgastadas son unha causa común, o que provoca movementos excesivos que se manifestan como problemas evidentes de manobrabilidade. Por exemplo, as buxías deterioradas poden contribuír á inestabilidade da dirección, e son un dos varios factores que poden levar a problemas como o infame "death wobble" (balanceo violento das rodas dianteiras), que adoita deberse a unha combinación de compoñentes de dirección e suspensión desgastados.

Outro punto crítico de falla é a xunta esférica. As pezas que perden poiden permitir a entrada de contaminantes na xunta, o que provoca desgaste e, finalmente, a súa falla. Unha xunta esférica danada pode separarse por completo, provocando unha perda catastrófica de control sobre a roda. Comprender a relación entre un síntoma e a súa causa mecánica é fundamental para un diagnóstico preciso.

A continuación amósanse os síntomas comúns e as súas causas máis probables:

| Síntoma | Causa Probable |

|---|---|

| Vibracións ou sacudidas no volante | Casquillos gastados do brazo de dirección que permiten folgo excesivo. |

| Golpes ou estouros ao pasar por baches | Xuntas esféricas gastadas ou casquillos soltos/danados. |

| Dirección inestable ou tracción cara a un lado | Brazo de dirección curvado ou casquillos moi gastados que afectan á alineación. |

| Desgaste irregular dos pneumáticos | Desalineación crónica causada por un brazo de dirección danado ou desgastado. |

Un proceso sistemático de diagnóstico pode axudar a localizar o problema. Comece cunha inspección visual como se indicou anteriormente. A continución, realice unha comprobación física elevando de forma segura o vehículo e intentando mover a roda horizontal e verticalmente. Calquera xogo considerable ou ruído seco probablemente indique desgaste nos coxinetes esféricos ou nas buxías. Este enfoque práctico, combinado cunha atención aos síntomas auditivos e tácteis durante a condución, proporciona un método completo para diagnosticar a avaría do brazo de control.

Un Enfoque Preventivo para a Integridade dos Compomentes

En última instancia, comprender o análise de fallos dos brazos de control de acero estampado trata de algo máis que simplemente reaccionar ante unha rotura; trátase dunha avaliación proactiva e recoñecer a interacción entre o deseño, a ciencia dos materiais e as condicións de funcionamento. Para os enxeñeiros, isto implica melloras continuas nos procesos de fabricación, como o refinamento das técnicas de soldadura para minimizar as tensións residuais e os cambios microestruturais. Para os mecánicos e propietarios de vehículos, subliña a importancia de inspeccións regulares e detalladas para identificar sinais de alerta temprana, como a corrosión ou danos físicos, antes de que escalen ata unha falla crítica.

Os coñecementos obtidos ao analizar as fisuras por fatiga, as concentracións de tensión e a degradación ambiental proporcionan unha ruta clara para mellorar a seguridade do vehículo e a duración dos compoñentes. Ao recoñecer as vulnerabilidades inherentes ao acero estampado e soldado, especialmente en ambientes agresivos, a mantención preventiva pode dirixirse de forma efectiva. Este coñecemento técnico permite aos profesionais tomar decisións informadas, tanto na fase de deseño como durante o servizo de rutina, asegurando a fiabilidade continuada destes compoñentes esenciais de suspensión.

Preguntas frecuentes

1. Como saber se ten brazos de suspensión de acero estampado?

Un método sinxelo é usar un imán. Se o imán se adhire ao brazo de control, está feito de acero ou ferro fundido. Para diferencialos mellor, golpea suavemente o brazo cun martelo. Un brazo de acero estampado producirá xeralmente un so soante e agudo, mentres que un brazo de ferro fundido dará un so sordo.

2. Cal é a causa principal da falla por fatiga nas xuntas soldadas?

A causa principal da falla por fatiga en xuntas soldadas é a aplicación cíclica de cargas, incluso aquelas por baixo do límite de fluencia do material. Estas tensións repetidas provocan que pequenos defectos microscópicos, frecuentemente situados en zonas de alta concentración de tensión como o pezu da soldadura, medren e se convertan en fisuras máis grandes co tempo, levando finalmente á falla do compoñente.

3. Poden as buxías do brazo de control danadas causar o balanceo mortal?

Aínda que as buxías do brazo de control danadas poden ser un factor que contribúa ao balanceo mortal, raramente son a única causa. O balanceo mortal é causado xeralmente por unha combinación de pezas de dirección e suspensión desgastadas ou soltas, como a barra de seguimento, as xuntas esféricas ou os extremos da barra de dirección. As buxías desgastadas poden aumentar a inestabilidade xeral que desencadea o problema, pero normalmente a cuestión é máis complexa.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —