Estampado de pezas de coche de aceiro inoxidable: Guía de enxeñaría sobre graos e proceso

RESUMO

O estampado de pezas de automóbiles de aceiro inoxidable é un proceso de fabricación de precisión que ofrece compoñentes resistentes á corrosión de gran volume esenciais para a enxeñaría automotriz moderna. Do ferrítico de grado 409 utilizado en sistemas de escape para o de grao austenítico 304 o aceiro inoxidable é o máis utilizado para aderezos decorativos e equipos de seguridade, e ofrece unha relación superior de resistencia e peso e resistencia ao calor en comparación co aceiro suave. O proceso utiliza principalmente estampado de matrices progresivas para xestionar xeometrías complexas e tolerancias estreitas requiridas polos OEM. Para os encargados de compras e enxeñeiros, o éxito radica na selección do grao de aleación adecuado para equilibrar o custo co rendemento ambiental ao mesmo tempo que se xestionan desafíos técnicos como o endurecemento do traballo e o retorno ao traballo.

Ciencia dos materiais: Seleccionar o grao correcto para pezas de automóbil

Na fabricación de automóbiles, a elección do grao de acero inoxidable non é só unha cuestión de resistencia á corrosión; é unha decisión estratéxica que equilibra formabilidade, resistencia térmica e custo. As dúas familias principais utilizadas en pezas estampadas de coches son Austenítico (serie 300) e Ferrítico (serie 400), cada unha desempeñando roles distintos na montaxe do vehículo.

Acero Inoxidable Austenítico (Serie 300) é o estándar da industria para compoñentes que requiren capacidade de embutición profunda e resistencia á corrosión superior. Grao 304 é a aleación máis utilizada nesta categoría, valorada pola súa excelente formabilidade e propiedades non magnéticas. Utilízase frecuentemente en compoñentes estruturais, contedores de airbag e molduras decorativas onde o atractivo estético combina coa durabilidade funcional. Para aplicacións que requiren maior resistencia á tracción, como reforzos de chasis ou soportes complexos, Grao 301 selecciónase a miúdo debido á súa alta taxa de endurecemento por deformación, o que lle permite absorber enerxía considerable durante un impacto.

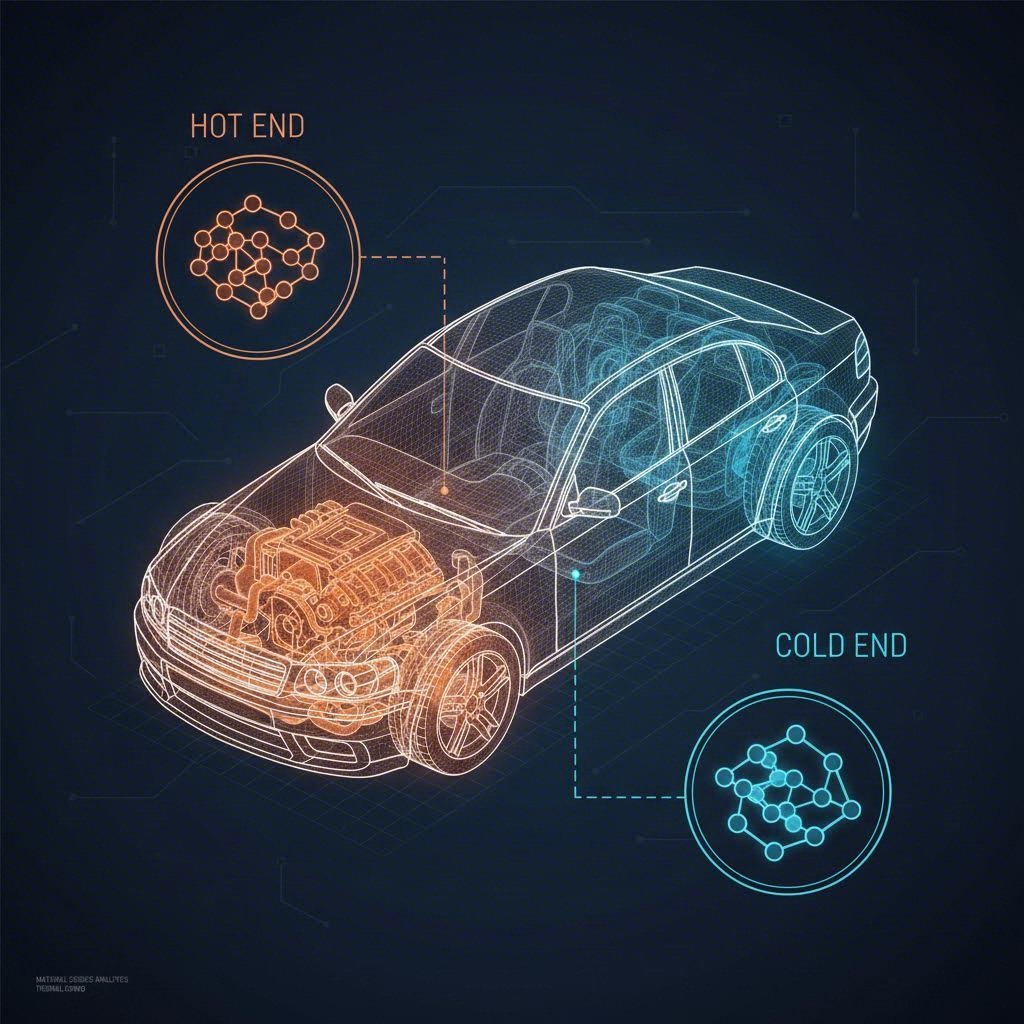

Acero Inoxidable Ferrítico (Serie 400) , particularmente Grao 409 e 430 , domina o "extremo quente" do vehículo. O grao 409 foi desenvolvido especificamente para sistemas de escape automotrices; aínda que poida desenvolver ferruxo superficial, manteñén a súa integridade estrutural baixo ciclos térmicos extremos e é significativamente máis barato ca as ligazóns da serie 300 ricas en níquel. Grao 430 ofrece unha mellor resistencia á corrosión e adoita usarse en molduras brillantes e paneis interiores onde as propiedades magnéticas non supoñen un impedimento. Os enxeñeiros deben ter en conta que os graos ferríticos teñen xeralmente menor ductilidade ca os graos austeníticos, o que limita o seu uso en pezas de estampado profundo.

| Familia de grao | Ligazóns clave | Propiedades principais | Aplicación automotriz típica |

|---|---|---|---|

| Austenítico | 304, 304L, 301 | Alta formabilidade, non magnético, resistencia superior á corrosión | Sistemas de combustible, fivelas de cinto de seguridade, molduras decorativas, carcizas de airbag |

| Ferrítico | 409, 430, 439 | Magnético, resistente ao calor, rentable, contido máis baixo de níquel | Colectores de escape, carcizas de conversores catalíticos, silenciadores, protexións térmicas |

| Especialidade | 321, 316 | Titanio estabilizado (321), molibdeno engadido (316) | Compomentes do motor de alta temperatura, sensores expostos a sales de estrada |

Aplicacións Críticas: De Escape a Sistemas de Seguridade

Os compoñentes estampados de acero inoxidable están presentes en todos os veículos modernos, a miúdo agochados dentro de subsistemas críticos. A capacidade do material para soportar ambientes operativos agresivos sen degradarse faino imprescindible tanto para motores de combustión como para arquitecturas de vehículos eléctricos (EV).

Sistemas de escape e emisións representan o uso de maior volume de acero inoxidable estampado. Os compoñentes da "zona quente", como os colectores de escape e carcasas de catalizador , dependen de graos como o 409 e o 321 para resistir temperaturas superiores a 1500°F (815°C) mentres soportan vibracións constantes. Os escudos térmicos estampados son outra aplicación vital, que protexen os compoñentes electrónicos sensibles ao calor e o interior da cabina do calor do motor. Estas pezas adoitan presentar xeometrías complexas para maximizar a rigidez minimizando ao mesmo tempo a masa.

Compomentes estruturais e de seguridade exixe as propiedades de deformación previsible do acero inoxidable. Os engaches dos cintos de seguridade, os mecanismos retractores e as placas de apoio dos frenos adoitan estamparse con graos de alta resistencia para garantir un funcionamento libre de fallos durante toda a vida do vehículo. No sector dos EV, a estampación de acero inoxidable está gañando terreo para reforzar recintos de baterías e barrais, onde a protección contra perforacións e corrosión é imprescindible. A elevada absorción de enerxía dos graos austeníticos contribúe de forma significativa á resistencia en caso de choque, permitindo aos enxeñeiros deseñar xaulas de seguridade máis finas e lixeiras que cumpren cos rigorosos estándares de probas de choque.

O Proceso de Estampación: Desafíos e Solucións de Enxeñaría

A estampación de acero inoxidable presenta dificultades técnicas distintas ás do acero doce, principalmente debido á maior resistencia ao corte do material e á súa tendencia a endurecerse por deformación. Endurecemento por deformación prodúcese cando o material se volve máis duro e fráxil ao ser deformado. Aínda que isto pode ser un beneficio para a resistencia estrutural, causa estragos nas ferramentas se non se controla correctamente. Os fabricantes deben empregar prensas de alta tonelaxe e lubricantes especializados para previr agarrotamento —a adhesión do material da peza á superficie da matriz.

Rebotexado é outro fenómeno crítico no que a peza estampada intenta volver á súa forma orixinal despois de abrir a matriz. Como o acero inoxidable ten un límite elástico máis alto, presenta maior recuperación elástica que o acero ao carbono. Os enxeñeiros de ferramentas e matrices con experiencia compensen iso mediante o curvado en exceso do material na fase de deseño da matriz. Estampado de matrices progresivas é o método preferido para produción en gran volume, realizando múltiples operacións (corte, curvado, embutido) nun só paso. Para os socios de subministración, é vital comprobar a capacidade das súas prensas; as pezas automotrices de acero inoxidable de grosor considerable requiren frecuentemente clasificacións de prensa entre 400 e 800 toneladas para formalas correctamente.

Para navegar eficazmente estas complexidades, é esencial asociarse cun fabricante competente. Para os OEM que buscan salvar a brecha entre o deseño inicial e a produción en masa, Shaoyi Metal Technology ofrece solucións integrais de punzonado que aproveitan prensas de ata 600 toneladas e precisión certificada segundo IATF 16949. A súa capacidade de escalar desde a prototipaxe rápida de 50 unidades ata millóns de brazos de control ou subchasis producidos en masa garante que os retos de enxeñaría como o retroceso elástico e o control de tolerancias se aborden dende as primeiras fases do ciclo de desenvolvemento, evitando atrasos custosos durante a fabricación a grande escala.

Vantaxes Comerciais e de Rendemento

Aínda que o custo do material bruto sexa máis elevado en comparación co acero galvanizado ou laminado en frío, o acero inoxidable ofrece unha vantaxe de "Custo ao Longo do Ciclo de Vida" moi atractiva para os OEM automotrices. O factor principal é a durabilidade "Instalar e Esquecer" os compoñentes feitos de acero inoxidable non requiren recubrimentos secundarios nin pintura para resistir a ferruxe, eliminando pasos completos na cadea de suministro de fabricación e reducindo o risco de fallos no revestimento en servizo.

Redución de peso é outro beneficio comercial importante. Dado que o acero inoxidable (especialmente o 301 ou 304 con traballo en frío) ten unha resistencia á tracción significativamente maior ca o acero doce, os enxeñeiros poden especificar grosores máis finos para acadar o mesmo rendemento estrutural. Esta redución de peso é fundamental para mellorar o consumo de combustible nos vehículos de motor de combustión interna e para estender o alcance dos vehículos eléctricos. Ademais, o material é 100% reciclable , o que se aliña co crecente interese da industria do automóbil pola sustentabilidade e os principios da economía circular.

Preguntas frecuentes

pódese estampar efectivamente o acero inoxidable 304?

Sí, o grao 304 é unha das aleacións de acero inoxidable máis aptas para embutición debido á súa alta ductilidade e propiedades de alongamento. Con todo, require prensas de maior tonelaxe e ferramentas máis resistentes (a miúdo matrices de carburo) en comparación co acero doce, xa que endurece rapidamente por deformación. É excelente para pezas de embutición profunda como compoñentes do sistema de combustible e cubertas decorativas.

2. Como evitan os fabricantes o agarrotamento durante a embutición?

O agarrotamento, ou a transferencia de material á matriz, evítase usando lubricantes de alto rendemento formulados especificamente para aceros inoxidables, como aceites clorados ou barreras de película seca. Ademais, recubrir as ferramentas con nitruro de titanio (TiN) ou usar incrustacións de matriz de carburo reduce significativamente o froito e prolonga a vida útil da ferramenta.

3. É a embutición de acero inoxidable máis cara ca do acero ao carbono?

O custo inicial do material en acero inoxidable é máis elevado, e os custos de mantemento das ferramentas poden ser maiores debido ao desgaste máis rápido das matrices. Non obstante, a eliminación do enchapado posterior ao proceso (como o de cinc ou revestimento e-coat) e a lonxevidade do material adoitan dar como resultado un custo total do compoñente máis baixo ao longo do ciclo de vida do vehículo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —