Software de Simulación para Estampación Metálica: Guía do Comprador 2025

RESUMO

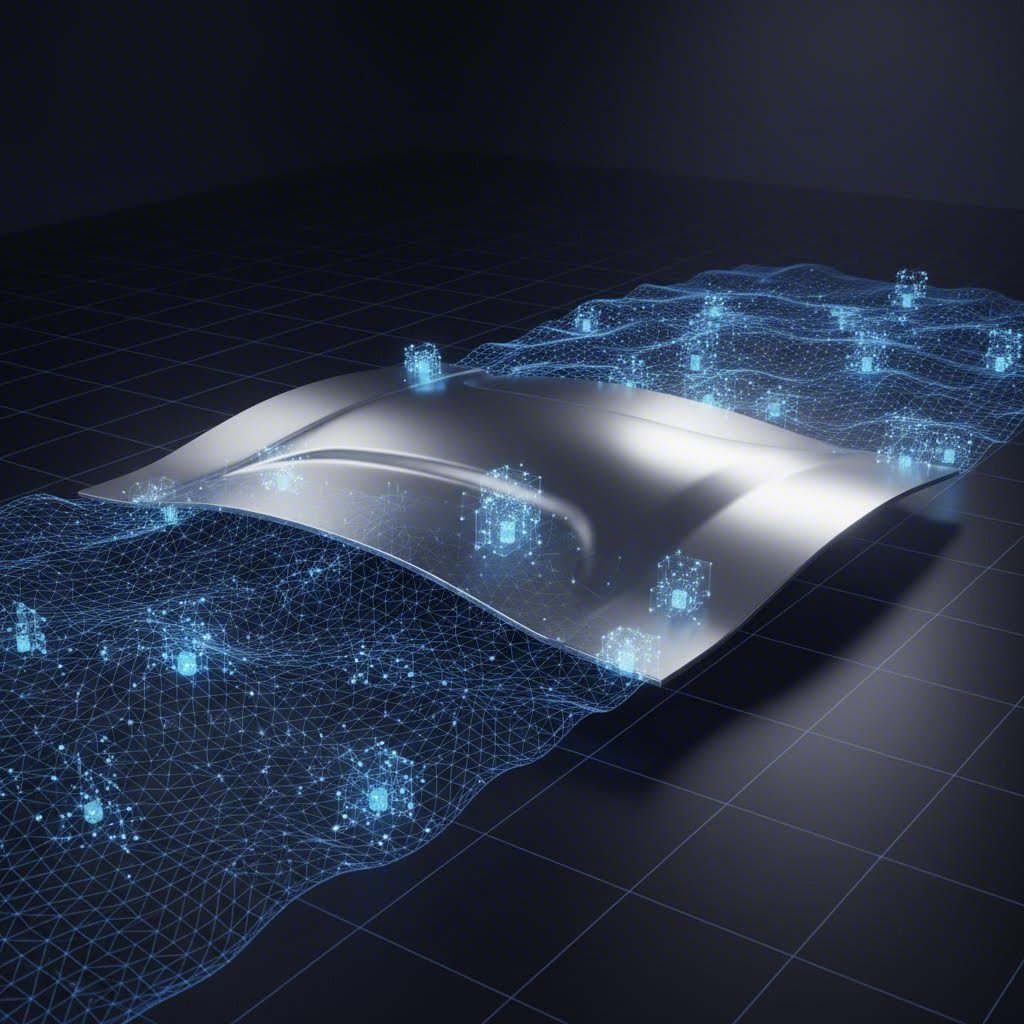

Software de simulación para estampado de metal utiliza a análise por elementos finitos (FEA) para prever e previr defectos de fabricación como fisuración, arrugas e retroceso antes de que se corte calquera utillaxe física. Ao crear un "gemelo dixital" do proceso de estampado, estas ferramentas permiten aos enxeñeiros optimizar o anidamento das pezas brancas, reducir o desperdicio de material e acurtar a cara fase de proba de matrices.

Para a maioría das aplicacións profesionais, os líderes do sector son AutoForm (o mellor para enxeñaría de procesos automotrices integral), Ansys Forming (o mellor para validación detallada usando o resolvedor LS-DYNA), e Altair Inspire Form (o mellor para deseñadores de produtos e verificacións temperás de viabilidade). A elección da ferramenta adecuada depende principalmente de se o foco está na viabilidade do deseño inicial, na enxeñaría detallada das matrices ou en procesos especializados como o formado en quente.

Por que investir en simulación de estampado de metal?

No fluxo de traballo tradicional de estampado, a "proba" era unha fase física e intensiva en man de obra. Os fabricantes de troques mecanizaban unha ferramenta, colocábana nunha prensa, estampaban unha peza, descubrían un rachado ou unha pregga, e despois lixaban ou soldaban a ferramenta para corrixila. Este ciclo podía repetirse decenas de veces, supoñendo semanas de atraso e miles de dólares en metal residual e man de obra.

O software de simulación para o estampado de metais transforma este proceso lineal nun fluxo de traballo circular e dixital coñecido como Prototipado Virtual . Ao validar o proceso virtualmente, os fabricantes acadan tres resultados críticos:

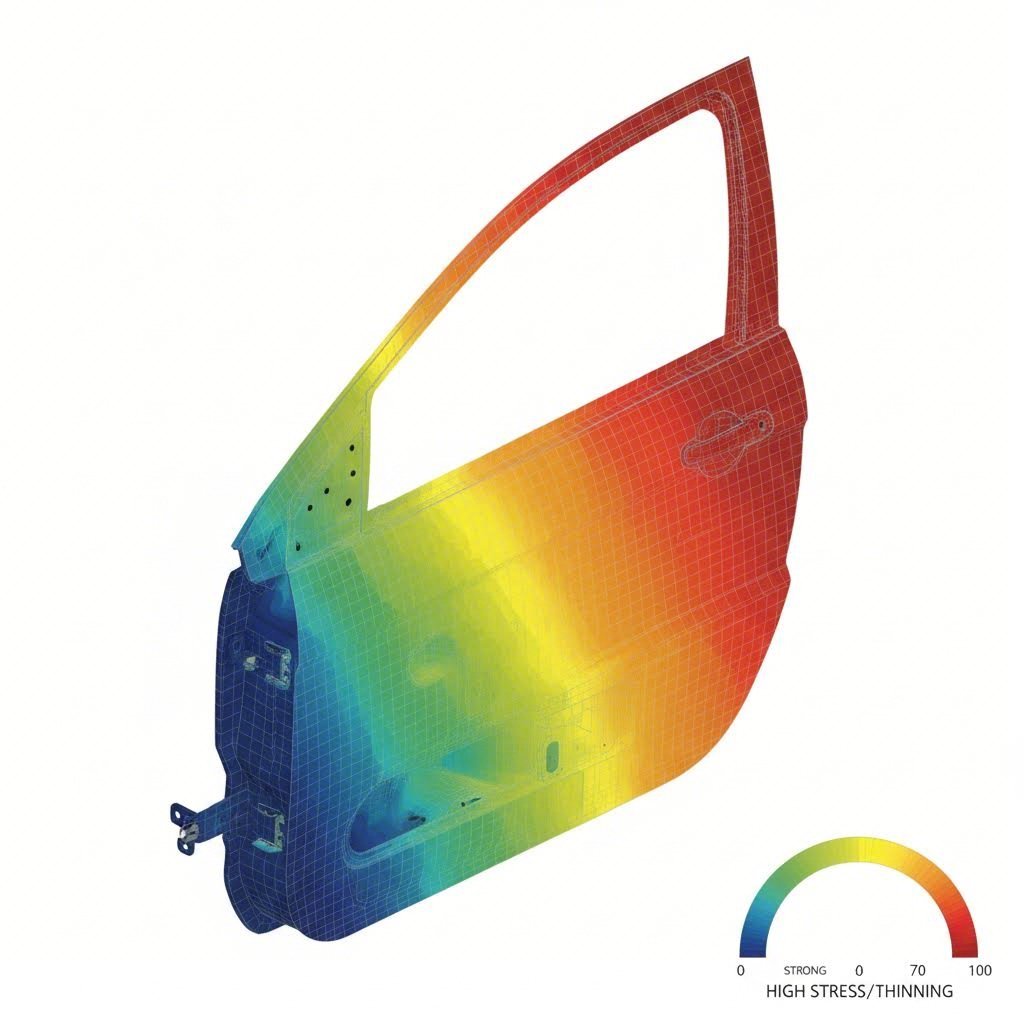

- Predición de defectos: Os resolvedores avanzados poden predicir modos complexos de fallo tales como adelgazamento, desgarro (rachadura), formación de pregas e defectos superficiais (liñas de deslizamento) cunha precisión superior ao 95%.

- Compensación do Retroceso Elástico: Os aceros de alta resistencia e o aluminio son notorios por "recuperarse elásticamente" tras o conformado. O software de simulación calcula esta recuperación elástica e compensa automaticamente a xeometría da superficie do troque para asegurar que a peza final cumpra as tolerancias dimensionais.

- Optimización do Material: Co módulos de anidado baleiro e estimación de custos, os enxeñeiros poden xirar e organizar pezas nunha bobina para maximizar a utilización do material, o que a miúdo aforra grandes cantidades en producións de alto volume.

En última instancia, a simulación pecha a brecha entre o deseño dixital e a realidade física. Aínda que o software fornece a ruta, a súa execución require fabricación precisa. Socios automotrices líderes como Shaoyi Metal Technology utilizan estas capacidades de produción avanzadas para pechar a brecha desde a prototipaxe rápida ata a fabricación en alto volume, asegurando que a precisión teórica da simulación se vea realizada na prensa final ata 600 toneladas.

Comparación dos mellores softwares de simulación de estampación de metais

O mercado para a simulación de estampación é especializado, cunhas poucas empresas dominantes que atenden a diferentes usuarios — desde deseñadores de produtos ata enxeñeiros de troqueis. A continuación, ofrécese un desglose detallado das mellores solucións dispoñibles en 2025.

1. AutoForm: O estándar do sector automotriz

Mellor para: Enxeñeiros de procesos, deseñadores de troqueis e estimadores de custos no sector automotriz.

AutoForm é amplamente considerado o estándar da industria para a simulación da conformación de chapa metálica, particularmente no sector automotriz do "Corpo en Branco" (BiW). A súa fortaleza radica no seu enfoque especializado; non é unha ferramenta FEA de propósito xeral senón unha plataforma dedicada a toda a cadea do proceso de estampación.

Características principais inclúen AutoForm-Sigma para análise de robustez (asegurando que o proceso funcione mesmo con variacións do material) e AutoForm-Compensator para a corrección avanzada do springback. Permite a enxeñaría simultánea, posibilitando que os estimadores de custos xerem orzamentos precisos baseados no tamaño do chape e na tonelaxe da prensa incluso antes de que se finalicen os deseños detallados das matrices.

2. Ansys Forming: O Centro de Validación

Mellor para: Especialistas FEA e enxeñeiros que requiren validación profunda da física.

Construído sobre a lendária LS-DYNA solver, Ansys Forming ofrece unha plataforma "todo en un" deseñada para velocidade e precisión. Mentres que LS-DYNA leva tempo sendo o estándar ouro para dinámicas explícitas (probas de choque e conformado), Ansys Forming engloba este poder nunha interface fácil de usar dedicada ao estampado.

O lanzamento de 2025 introduciu un novo Análise en paso único capacidade, permitindo verificacións de viabilidade ultra rápidas antes de pasar á simulación incremental completa. Isto converteo nunha ferramenta versátil capaz de xestionar todo, desde corte sinxelo ata configuracións complexas de múltiples etapas con cordóns e coxins. Destaca na predición exacta da historia de tensión-deformación dunha peza.

3. Altair Inspire Form: A elección do deseñador

Mellor para: Deseñadores de produtos e enxeñeiros de deseño que fan verificacións iniciais de viabilidade.

Altair Inspire Form (anteriormente Click2Form) democratiza a simulación. Ao contrario das complexas interfaces de enxeñaría dos competidores, Inspire Form está deseñado para ser intuitivo. Permite aos deseñadores de produtos comprobar a "fabrilidade" en segundos usando un solucionador inverso dun só paso. Se unha peza ten un ángulo de desmoldeo negativo ou un rebaixe severo, o software detecta iso inmediatamente.

Para usuarios máis avanzados, tamén ofrece un solucionador incremental escalable para probas virtuais. A súa PolyNURBS tecnoloxía é unha característica destacada, que permite aos usuarios crear rapidamente engadidos de troquel (sujeción e superficies funcionais) sen necesidade de coñecementos complexos de CAD.

4. Simufact Forming: O especialista en fabricación

Mellor para: Enxeñeiros de fabricación que traballan con procesos diversos (forxado, unión, estampado).

Parte do portafolio de Hexagon, Simufact Forming é único porque abarca un rango máis amplo de conformado metálico alén do simple chapa metálica. É igualmente competente en formación fría (fixacións, parafusos), forxa a Calor , e unión tecnoloxías (rebitado, soldadura por puntos).

Simufact subliña a "usabilidade para profesionais", o que significa que non necesitas un doutoramento en mecánica para configurar un traballo. As súas capacidades automáticas de mallado e remallado reducen considerablemente o tempo de configuración, o que o fai ideal para talleres que xestionan unha gran variedade de procesos de conformado.

5. PAM-STAMP: O especialista en procesos exóticos

Mellor para: Aeroespacial e conformado complexo (hidroconformado, estirado)

Desenvolvido por ESI Group (agora parte de Keysight), PAM-STAMP é unha solución de alta gama coñecida pola súa flexibilidade. Aínda que manexa ben o estampado estándar, destaca en dominios especializados como dobrado de Tubos , hidroformado (usando presión de fluido para dar forma ao metal), e estirado de paneis aeroespaciais.

Ofrece control preciso sobre os parámetros do proceso e adoita usarse onde as ferramentas estándar centradas no automóbil acadan os seus límites. O seu entorno virtual de fabricación "dende o inicio ata o final" é favorito entre os equipos de I+D que están a expandir os límites da ciencia dos materiais.

Características clave que debemos buscar

Ao seleccionar software de simulación para estampación de metal, "precisión" é unha obviedade. Os verdadeiros diferenciadores son as características específicas que se axustan ao teu fluxo de traballo.

Un só paso vs. Solucionadores incrementais

Comprender a diferenza entre solucionadores é fundamental. Un Solucionador en Un Só Paso (Inverso) toma a geometría final da peza en 3D e aplánalá para atopar a forma inicial do chape. É increiblemente rápido (segundos) e ideal para orzamentos e anidación, pero asume unha ruta de deformación lineal. Un Solucionador Incremental simula o movemento físico do cierre do troquel, paso a paso milisegundo a milisegundo. Isto capta a historia real da deformación, incluída a endurecemento por deformación e o retorno complexo, pero require un tempo de cálculo significativamente máis longo.

Biblioteca de materiais e caracterización

Lixo entra, lixo sae. A precisión de calquera simulación depende da calidade dos datos do material. Busque software cunha biblioteca ampla de aceros estándar (CR, HR, DP, TRIP) e ligazóns de aluminio. Os usuarios avanzados deben asegurarse de que o software permita importar Diagramas de Límite de Embutición (FLE) e curvas tensión-deformación derivadas de ensaios de tracción reais.

Estratexia de Compensación do Retroceso Elástico

Para os aceros de alta resistencia, predicir o retroceso non é abondo; necesitas corrixilo. As ferramentas líderes como AutoForm e Ansys ofrecen bucles de "compensación automática". O software mide o desvío previsto e modifica a superficie da ferramenta na dirección oposta para contrarrestar o retroceso. Esta característica por si soa pode aforrar semanas de recorte manual de ferramentas.

Opcións Gratuitas vs. De Pago: Xestionar as Expectativas

Unha consulta frecuente é buscar "software de simulación gratuito para estampado de metais". É importante establecer expectativas realistas: a simulación de estampado de nivel industrial non existe de balde. A física implicada (plasticidade non linear, mecánica do contacto, anisotropía) require solucionadores complexos que son costosos de desenvolver.

Non obstante, existen puntos de entrada:

- Ferramentas xerais de EFA: Software como FreeCAD ou Fusion 360 ten análise básica de tensións (estática linear), pero non poden simular o metal fluxo ou deformación plástica con precisión. Non son adecuados para estampación.

- Baseado en nube e pago por uso: Algúns fornecedores ofrecen módulos na nube (como EasyBlank Cloud de AutoForm) onde se pode cargar unha peza e pagar un pequeno custo por un informe de viabilidade dun só uso. Esta é unha excelente opción para talleres pequenos que non poden permitirse unha licenza completa.

- Licenzas académicas: Empresas como Ansys e Altair ofrecen versións gratuítas ou de baixo custo para estudantes. Aínda que estas non se poden usar para traballo comercial, son ideais para aprender a interface e os principios.

Guía de selección: que ferramenta é a adecuada para vostede?

A súa elección debe estar determinada polo seu rol na cadea de suministro:

- Se é deseñador de produtos: Escolle Altair Inspire Form . Necesita velocidade e facilidade de uso para verificar "pódese embutir?" sen quedar atrapado en parámetros da matriz.

- Se é deseñador de matrices / enxeñeiro de utillaxes: Escolle AutoForm oU Ansys Forming . Necesita funcións avanzadas para o deseño da cara da matriz, optimización de cordóns de embutición e compensación do retroceso.

- Se é un taller por conta propia / fabricante: Escolle Simufact Forming se fai unha combinación de forxado e embutición. O seu enfoque xeralista ofrece un mellor retorno do investimento en diferentes tipos de máquinas.

- Se realiza traballo especializado na industria aeroespacial: Escolle PAM-STAMP polas súas capacidades no embutido hidráulico e no conformado por estiramento.

En última instancia, o software é unha ferramenta para a toma de decisións. O obxectivo non é só xerar un mapa de tensións colorido, senón tomar unha decisión de "Avanzar/Non avanzar" sobre un deseño de ferramenta antes de investir capital.

Preguntas frecuentes

1. Pode a simulación de estampación predicer defectos superficiais?

Sí, o software moderno de simulación é moi eficaz á hora de predicer defectos superficiais como liñas de deslizamento, liñas de choque e marcas de afundimento. Ferramentas como AutoForm teñen módulos dedicados de análise superficial que visualizan estas pequenas imperfeccións, críticas para paneis exteriores de clase A na industria do automóbil.

2. Canto de exacta é a predición do resalte?

A predición do retorno mellorou drasticamente pero depende moito do modelo de material. Se a simulación utiliza curvas de endurecemento e criterios de cedencia precisos (como o Barlat 2000), a precisión pode estar dentro de ± 0,5 mm para pezas automotrices complexas. Con todo, crear un proceso "robusto" que teña en conta a variación de material entre lotes adoita ser máis importante ca unha única predición perfecta.

3. Que hardware necesito para executar a simulación de estampado?

Aínda que os resolvedores dun só paso poden funcionar nun portátil estándar, as simulacións incrementais completas requiren unha estación de traballo. Unha configuración típica recomendada inclúe un procesador multinúcleo (8 ou máis núcleos), polo menos 32 GB (preferiblemente 64 GB) de RAM e unha GPU profesional dedicada. Moitos resolvedores modernos tamén admiten o procesamento paralelo para acelerar considerablemente os tempos de cálculo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —