Buscar o Mellor Software de Simulación para Fundición a Presión

RESUMO

O software de simulación de fundición a presión é unha ferramenta esencial de enxeñaría asistida por ordenador (CAE) que permite aos enxeñeiros deseñar, verificar e optimizar procesos de fundición dixitalmente antes de comezar a produción. Esta tecnoloxía é fundamental para predicer e previr defectos comúns como porosidade e fallos de recheo, reducindo así o desperdicio, baixando os custos e acelerando o desenvolvemento. As principais solucións do mercado inclúen ProCAST, MAGMASOFT e FLOW-3D CAST, cada unha ofrecendo características potentes para mellorar a calidade das pezas e a eficiencia da fabricación.

Que é o Software de Simulación de Fundición a Presión e Por Que é Fundamental?

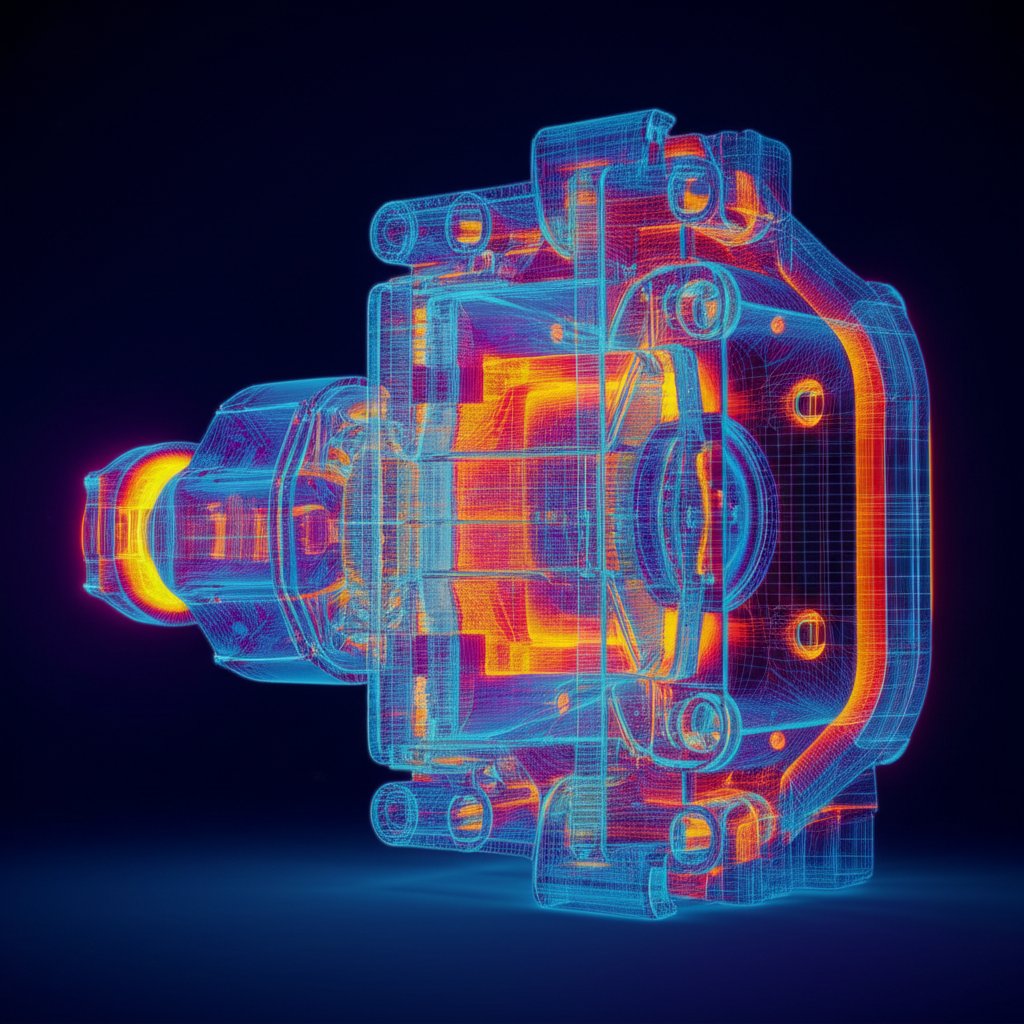

O software de simulación de fundición en molde é unha ferramenta CAE especializada utilizada para modelar todo o proceso de fundición en molde nun entorno virtual. Permite aos enxeñeiros e deseñadores de fundicións visualizar como o metal fundido fluirá dentro dun molde, solidificarase e arrefriará, moito antes de que se fabrique calquera utillaxe física. Este enfoque baseado primeiro no dixital ofrece unha vista predictiva da complexa física da fundición, permitindo analizar a dinámica de fluídos, a transferencia de calor e a formación de tensións. Ao simular estes factores, os equipos poden anticipar desafíos na fabricación e mellorar os seus deseños para obter resultados optimizados.

O valor principal deste software reside na súa capacidade de resolver proactivamente problemas críticos de fabricación. Os métodos tradicionais de fundición adoitan basearse nun proceso de tentativa e erro custoso e demorado para perfeccionar un deseño de molde. A simulación substitúe este tanteo físico por análise baseada en datos. Por exemplo, o software pode predicer a formación de defectos como porosidade por contracción, arrastre de aire e cortes fríos—cuestións que comprometen a integridade estrutural e a calidade da peza final. Ao identificar estes puntos de fallo potenciais desde o comezo, os enxeñeiros poden axustar o deseño do molde, o sistema de alimentación ou os parámetros do proceso para mitigalos, asegurando un rendemento máis alto de pezas de calidade dende a primeira execución de produción.

O retorno do investimento é significativo, derivado das reducións drásticas no desperdicio de material, no retraballo de ferramentas e nos atrasos na produción. Plataformas líderes como ProCAST e MagmaSoft ofrecen módulos completos para analizar todos os aspectos do proceso, desde o control térmico do molde ata o perfil de inxección. Este nivel de detalle permite ás fundicións pasar dunha resolución reactiva de problemas a unha optimización proactiva do proceso. Os beneficios principais da adopción desta tecnoloxía inclúen:

- Taxas de refugo reducidas: Ao predicer e eliminar defectos antes da produción, o software minimiza o número de pezas defectuosas.

- Ciclos de desenvolvemento acelerados: As probas virtuais son exponencialmente máis rápidas que os prototipos físicos, permitindo unha rápida iteración e validación de deseños.

- Menores custos de utillaxe: Conseguir o deseño do molde correcto na primeira vez evita modificiacións costosas e que levan moito tempo nos moldes físicos.

- Mellora da Calidade das Pezas: A simulación permite optimizar o fluxo de material e a solidificación para producir compoñentes máis fortes, máis fiábeis e con mellores propiedades mecánicas.

- Estabilidade do proceso mellorada: Os enxeñeiros poden establecer condicións de fabricación robustas e reproducíbeis, o que leva a unha calidade consistente ao longo das series de produción.

Nas industrias onde a precisión e a fiabilidade son fundamentais, como na fabricación de automóbiles, a simulación é un pilar básico da produción moderna. Por exemplo, as empresas que producen compoñentes de alto rendemento, sexan fundidos ou forxados, confían na enxeñaría avanzada para cumprir normas estritas de calidade. Este compromiso coa precisión vese reflicido en empresas especializadas na conformación avanzada de metais, que aproveitan o control rigoroso de calidade e o deseño interno de moldes para entregar compoñentes robustos. Os principios de optimización do deseño e do proceso para obter resultados sen defectos son universais en todas as industrias avanzadas de conformación de metais.

Características clave a comparar no software de simulación de fundición en moldes

Ao avaliar o software de simulación de fundición por inxección, é esencial ir máis alá dunha análise básica de enchemento e solidificación. As principais plataformas diferéncianse grazas a funcións avanzadas que proporcionan información máis profunda e un maior control sobre o proceso de fundición. Comprender estas capacidades é crucial para escoller unha ferramenta que se axuste ás túas necesidades específicas de fabricación, sexa que esteas producindo compoñentes complexos de pared delgada ou pezas estruturais grandes. Unha comparación exhaustiva debe centrarse na precisión, no alcance da análise e na facilidade de uso.

Unha característica principal que avaliar é a capacidade do software para modelar o fluxo de fluídos e a xestión térmica. Isto inclúe a simulación do sistema de alimentación e canais para asegurar un enchemento equilibrado, reducir a turbulencia e previr a solidificación prematura. Solucións avanzadas como FLOW-3D CAST son coñecidos pola súa modelaxe moi precisa da dinámica de fluídos. Igualmente importante é a simulación do control térmico, que analiza as temperaturas do molde en múltiples ciclos para predicer e xestionar o calor, extendendo así a vida útil do molde e controlando a deformación das pezas. O software debería permitir un modelado detallado dos canais de refrigeración e o arrefriamento por pulverización para establecer un equilibrio térmico estable.

A predición de defectos é outra área fundamental. O software debería ofrecer modelos robustos para identificar varios tipos de porosidade (gasosa, por contracción), formación de óxidos e defectos superficiais. Por exemplo, algunhas plataformas poden rastrexar o aire arrastrado desde a manga de inxección ata o enchemento da cavidade, axudando aos enxeñeiros a optimizar a ventilación e os perfís de inxección. Ademais, a capacidade de predicer as tensións residuais e a deformación das pezas é vital para producir compoñentes con precisión dimensional. Este análise axuda a deseñar a peza e o proceso para minimizar a deformación tras a expulsión e durante o tratamento térmico posterior. A táboa abaixo describe as características principais a considerar ao comparar opcións de software.

| Característica | O que é | Por que é importante para o moldeo por inxección |

|---|---|---|

| Análise do enchemento do molde | Simulación do fluxo do metal fundido a través do sistema de alimentación e dentro da cavidade do molde. | Identifica problemas potenciais como recheos incompletos, cold shuts, atrapamento de aire e turbulencia excesiva, asegurando que a peza se encha completamente e sen problemas. |

| Simulación de solidificación e arrefriamento | Modela o cambio de fase de líquido a sólido, seguindo os gradientes de temperatura e as taxas de arrefecemento ao longo da peza e o molde. | Predí a porosidade por contracción e axuda a optimizar a colocación das liñas de arrefecemento e os tempos de ciclo para asegurar a solidificación direccional e a integridade da peza. |

| Ciclagem térmica do molde | Analiza a distribución do calor no molde ao longo de múltiples ciclos de produción ata acadar un estado térmico estable. | Fundamental para predicer a vida útil do molde identificando puntos quentes que poden provocar soldadura ou fisuración térmica, e para manter unha calidade constante da peza. |

| Predición de porosidade e defectos | Modelos avanzados que calculan a probabilidade e localización de porosidade por gas e por contracción en función da presión, temperatura e propiedades do material. | Permite aos enxeñeiros modificar o proceso (por exemplo, presión de intensificación, ventilación) ou o deseño para eliminar baleiros internos que comprometan a integridade estrutural. |

| Análise de tensións e deformacións | Calcula as tensións residuais que se acumulan durante o arrefriamento e predí como a peza se deformará ou torcerá despois da expulsión do molde. | Asegura que a peza final cumpra as tolerancias dimensionais e axuda a previr rachaduras ou fallos durante a súa vida útil. |

Unha Revisión Detallada dos Principais Software de Simulación para Fundición en Molde

A selección do software de simulación axeitado é unha decisión crítica que afecta directamente á eficiencia de fabricación, á calidade do produto e á rentabilidade. O mercado ofrece varias solucións potentes, cada unha con fortalezas únicas adaptadas a diferentes procesos de fundición e necesidades de usuario. Os principais candidatos, frecuentemente citados por expertos do sector, inclúen ProCAST, MAGMASOFT, FLOW-3D CAST e Altair Inspire Cast. Esta revisión ofrece unha análise detallada destas plataformas líderes para axudarlle a identificar a mellor opción para as súas operacións.

ProCAST

Desenvolvido polo Grupo ESI, ProCAST é unha ferramenta de simulación integral baseada en elementos finitos, coñecida pola súa versatilidade. Aborda un amplo abano de procesos de fundición, incluída a fundición a alta presión, a fundición en arela e a fundición por investimento. ProCAST destaca na predición de fenómenos complexos como as tensións residuais, a deformación e a evolución da microestrutura, o que o converte nunha opción potente para os fabricantes que producen compoñentes de alto rendemento con tolerancias dimensionais estritas. A súa capacidade de simular múltiples ciclos de produción para acadar temperaturas estables nas matrices permite predicións precisas da vida útil das matrices e da xestión térmica. É ideal para fundicións que requiren profundas comprensións metalúrxicas e necesitan analizar toda a cadea de procesos, desde a fundición ata o tratamento térmico.

MagmaSoft

MAGMASOFT, de MAGMA, é un líder do mercado enfocado en ofrecer unha metodoloxía completa para a optimización do proceso de fundición. Está deseñado para axudar ás fundicións a establecer condicións de proceso robustas mediante a execución autónoma de deseños virtuais de experimentos (DoE). Isto permite aos usuarios optimizar de forma sistemática variables como o deseño dos canais de entrada, o control térmico e os perfís de inxección para acadar obxectivos específicos de calidade e custo. MAGMASOFT destaca particularmente pola súa capacidade de predicir unha ampla variedade de defectos e analizar o equilibrio térmico do molde, converténdoo na opción preferida para optimizar tanto a calidade como a rentabilidade en entornos de produción de alto volume.

FLOW-3D CAST

FLOW-3D CAST, un produto de Flow Science, distínguese pola súa excepcional precisión na dinámica de fluídos computacional (CFD). É moi valorado pola súa capacidade de modelar con precisión o enchido do molde, incluída a traxectoria dos óxidos e a predición do ar arrastrado desde a manga de inxección ata a cavidade. O software está estruturado arredor de espazos de traballo específicos para cada proceso, ofrecendo unha ruta intuitiva para modelar todo dende a fundición a alta presión ata a fabricación de núcleos de area. A súa potencia na simulación do fluxo de fluídos faino particularmente valioso para empresas que funden pezas complexas de paredes finas nas que os defectos relacionados co enchido son unha preocupación principal.

Altair Inspire Cast

Altair Inspire Cast está deseñado para ser accesible tanto para principiantes como para expertos, cun fluxo de traballo sinxelo de cinco pasos que simplifica o proceso de simulación. Integra a simulación desde o inicio na fase de deseño, permitindo aos deseñadores de produtos comprobar rapidamente a posibilidade de fundición e identificar problemas potenciais de fabricación. Unha característica única de Inspire Cast é a súa integración da intelixencia artificial, que utiliza o aprendizaxe automático baseado en simulacións anteriores para acelerar os ciclos de deseño e optimizar os resultados. Isto converteo nunha excelente opción para organizacións que buscan democratizar a simulación e capacitar aos seus equipos de deseño para crear pezas fabricables dende o comezo.

Como escoller o software de simulación axeitado para a túa fundición

Tomar a decisión final sobre que software de simulación investir require unha avaliación estratéxica das necesidades específicas da súa fundición, capacidades técnicas e obxectivos empresariais. Aínda que os paquetes de software de primeira liña ofrezen características potentes, a mellor opción é aquela que se axusta ao fluxo de traballo do seu equipo, orzamento e á complexidade das pezas que produce. Un enfoque sistemático para esta decisión asegurará que seleccione unha ferramenta que proporcione un forte retorno sobre o investimento.

Primeiro, considere a integración co seu ecosistema de software existente. A ferramenta de simulación debe ser compatible co seu software CAD para garantir unha transferencia sinxela da xeometría da peza. Avalíe a curva de aprendizaxe e a dispoñibilidade de soporte técnico e formación. Unha ferramenta potente pero excesivamente complexa pode quedar subutilizada se o seu equipo non pode dominala de forma eficiente. Plataformas como Altair Inspire Cast están deseñados especificamente para facilitar o uso, o que pode ser unha vantaxe importante para equipos novos na simulación. Por outro lado, un equipo de enxeñeiros de simulación experimentados pode dar prioridade á personalización profunda e aos modelos avanzados de física atopados en ProCAST ou MAGMASOFT.

O custo é outro factor significativo. Aínda que as licenzas comerciais representen un investimento substancial, é importante valoralas fronte ao aforro potencial derivado da redución de refugallos, retraballo de ferramentas e desenvolvemento máis rápido. Algúns poderían preguntar por opcións gratuítas ou de código aberto. Ferramentas como OpenFOAM poden adaptarse para a simulación de fundición, pero teñen unha curva de aprendizaxe moi pronunciada e requiren extensa experiencia propia para configuralas e validarlles, tal como indican usuarios en plataformas como Reddit. Para a maioría de fundicións comerciais, a fiabilidade, o soporte e a precisión validada dun paquete comercial proporcionan un maior valor a longo prazo. Finalmente, utiliza un proceso de avaliación estruturado para orientar a túa decisión.

- Define os teus requisitos principais: Identifique os defectos de fundición máis comúns cos que se atopa e os procesos clave que necesita optimizar. Estableza como prioridade as funcións que abordan estes problemas específicos.

- Relación de fornecedores: Segundo os seus requisitos, seleccione dous ou tres provedores de software que parezan ser os mellor adaptados.

- Solicite demostracións personalizadas: Pídalle a cada fornecedor que lle mostre o seu software utilizando un dos seus propios deseños de pezas. Isto permite unha comparación directa das súas capacidades nun problema real e relevante.

- Realice un proxecto de proba ou de referencia: Se é posible, participe nun proxecto piloto ou período de proba para avaliar o rendemento do software, a súa facilidade de uso e a calidade do soporte técnico de primeira man.

- Comprobe referencias do sector: Fale con outras fundicións do seu sector para coñecer as súas experiencias co software que está considerando.

Preguntas frecuentes

1. Cal é o mellor software de simulación para moldes de inxección?

Non hai un único "mellor" software, xa que a elección ideal depende das necesidades específicas. Con todo, os líderes do sector inclúen MAGMASOFT pola súa optimización de procesos e capacidades DoE, ProCAST pola súa física avanzada e análise de tensións, FLOW-3D CAST pola súa simulación de fluxo de fluído moi precisa, e Altair Inspire Cast pola súa interface fácil de usar e integración con IA. O mellor software para a túa fundición será o que se axuste ao teu orzamento, coñecementos da equipa e principais desafíos de fabricación.

2. Existe software de simulación gratuíto para a fundición en moldes?

Aínda que é raro atopar software gratuíto dedicado á simulación de fundición en moldes, ferramentas de dinámica de fluídos computacional (CFD) de código aberto como OpenFOAM poden adaptarse para simulación de fundición. Con todo, este enfoque require unha gran experiencia técnica en modelaxe física e programación, ten unha curva de aprendizaxe moi pronunciada e carece do soporte especializado e modelos validados dos softwares comerciais. Para a maioría de aplicacións industriais, unha ferramenta comercial é máis práctica e fiábel.

3. Como reduce o software de simulación os defectos na fundición?

O software de simulación reduce os defectos ao fornecer unha vista previa virtual do proceso de fundición. Modela como o metal fundido enche o molde, permitindo aos enxeñeiros identificar áreas propensas ao atrapamento de aire, turbulencias ou arrefriamento prematuro (cortes fríos). Tamén simula a solidificación para predicer onde se formará a porosidade por contracción. Ao identificar estes problemas potenciais, os enxeñeiros poden axustar o sistema de alimentación, engadir respiradoiros, optimizar canles de arrefriamento ou modificar os parámetros do proceso para garantir unha peza fundida sólida e sen defectos antes de verter calquera metal.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —