Tecnoloxía de Prensa Servo para Estampado Automotriz: Dominando o AHSS

RESUMO

Tecnoloxía de prensa servo para estampación automotriz representa un cambio fundamental desde sistemas mecánicos de velocidade fixa ata solucións de formado totalmente programables e de alto par. Ao desacoplar a velocidade do embolo da rotación do motor, as prensas servo permiten aos enxeñeiros optimizar a velocidade no Punto Morto Inferior (PMI) , posibilitando o formado preciso de Acos de Alta Resistencia Avanzados (AHSS) e aluminio sen fisuración. Esta tecnoloxía ofrece unha produtividade 30–50% maior grazas a perfís de movemento pendular, prolonga a vida das matrices ao reducir o impacto de ruptura súbita e reduce o consumo de enerxía ata un 70% fronte aos sistemas hidráulicos. Para os fabricantes automotrices, é a solución definitiva para equacionar os requisitos de alixeiramento coa eficiencia na produción en masa.

O Núcleo de Enxeñaría: Como a Tecnoloxía Servo Redefine a Estampación

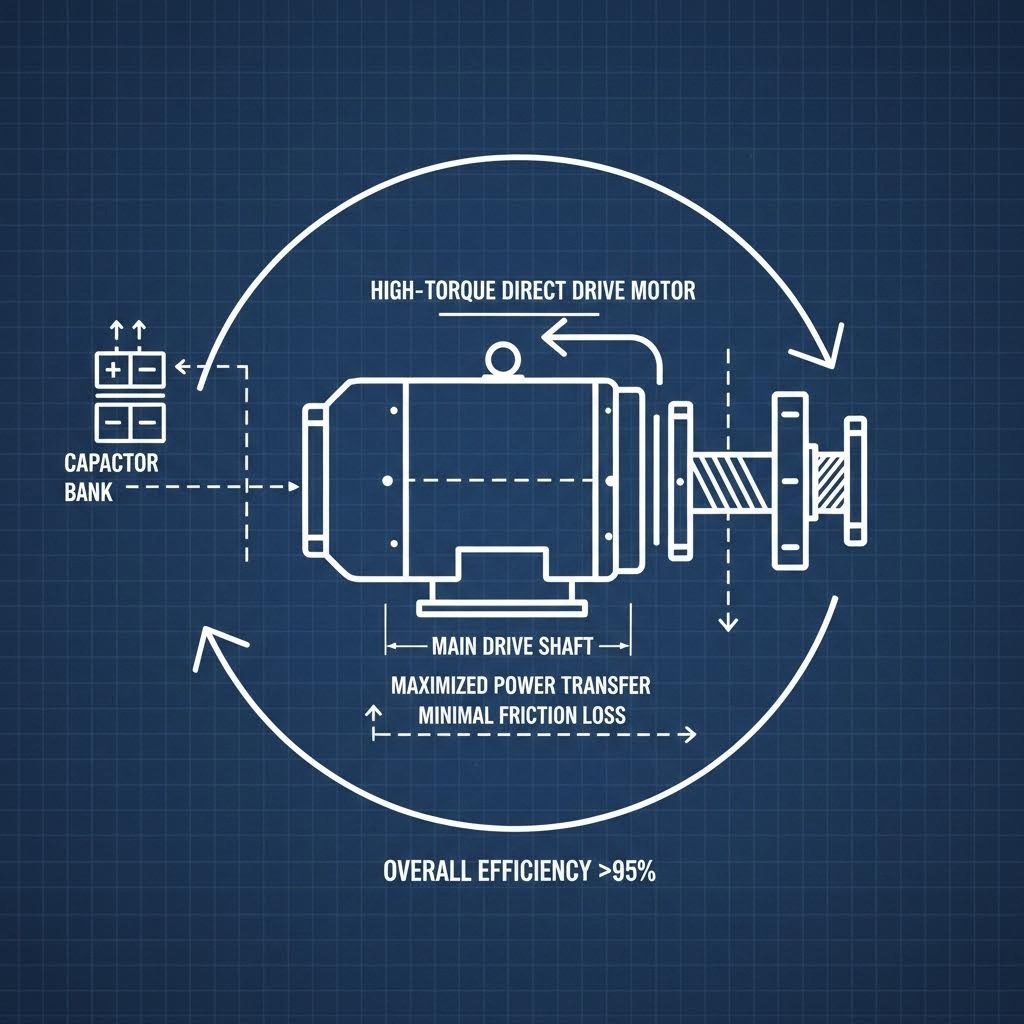

Para comprender o dominio das prensas servo na fabricación automobilística moderna, débese distinguilas das prensas mecánicas tradicionais impulsadas por volantes e dos sistemas hidráulicos de potencia fluída. A innovación central atópase no Enchufe Direto mecanismo. Ao contrario que as prensas mecánicas, que almacenan enerxía nun volante en rotación continua e activan un embrague para transferir forza, unha prensa servo utiliza un servomotor de alto par e baixa RPM acoplado directamente ao eixe motriz (ou a través dun tren de engrenaxes mínimo). Esta arquitectura elimina o conxunto de embrague e freo—historicamente os compoñentes que requiren máis mantemento nunha liña de prensas—e proporciona dispoñibilidade total de par en calquera punto da carreira.

A xestión da enerxía nestes sistemas é sofisticada. Os principais fabricantes como AIDA e Schuler utilizan bancos de condensadores (a miúdo denominados sistemas de "Conservación e Optimización da Enerxía") para xestionar os grandes picos de potencia requiridos durante a pasada de conformado. Estes condensadores almacenan enerxía durante a parte do ciclo sen conformado e libérala instantaneamente durante o impacto, nivelando a demanda na rede eléctrica da instalación. Este sistema de realimentación en bucle pechado permite unha precisión ao nivel do micrómetro, xa que a posición do motor é continuamente monitorizada e corrixida en tempo real, asegurando unha altura de peche consistente independentemente da expansión térmica ou a variación da carga.

Para instalacións que aínda non estean preparadas para investir en liñas de prensa completamente novas, actuadores servo lineares ofrecer unha vía de modernización. Segundo se indica en análises recentes do sector, substituír os cilindros hidráulicos por actuadores servo lineais pode reducir o número de compoñentes ata nun 80%, eliminando as unidades de potencia hidráulica (HPUs) e os riscos asociados de fugas de aceite e sobrecalentamento. Esta aproximación modular permite aos estampadores acadar precisión e limpeza ao nivel servo—fundamental para formar electrónica automotriz sensible ou compoñentes interiores—sen o desembolso de capital que supón unha instalación completamente nova.

Resolvendo o reto do alixado: Aplicacións de AHSS e aluminio

A transición cara aos Vehículos Eléctricos (EV) acelerou a demanda de redución de peso nos vehículos, obrigando aos estampadores a traballar con materiais notoriamente difíciles de conformar: Aços de Alta Resistencia Avanzados (AHSS) e aliñas de aluminio. As prensas mecánicas tradicionais, que golpean o material á velocidade máxima cerca do PMS, a miúdo provocan fisuración ou retroceso excesivo neses materiais. A tecnoloxía de prensas servo resolve este problema físico ao permitir que o carro desacelere xusto antes do contacto.

Ao reducir a velocidade do carro ata case detelo no PMS, permítese que o material flúa plasticamente en vez de fracturarse por impacto. Esta capacidade de "permanencia" reduce significativamente rebotexado —a tendencia do metal a volver á súa forma orixinal—asegurando tolerancias dimensionais máis precisas. Ademais, a posibilidade de controlar a liberación da forza axuda a mitigar snap-through (forza inversa), o choque violento que ocorre cando o material se fractura. A redución do snap-through protexe o bastidor da prensa e estende considerablemente a vida útil dos troques progresivos máis custosos.

Producir estas complexas geometrías lixeiras require non só maquinaria avanzada senón tamén socios de fabricación moi cualificados. Para entidades do sector do automóvil que buscan salvar a brecha entre a prototipaxe rápida e a fabricación en gran volume, Shaoyi Metal Technology ofrece solucións integrais de estampación. Aproveitando a precisión certificada segundo IATF 16949 e capacidades de prensa de ata 600 toneladas, entregan componentes críticos como brazos de control e subchasis que cumpren os estándares globais dos OEM, asegurando que os beneficios teóricos da tecnoloxía servo se materialicen en pezas reais de produción.

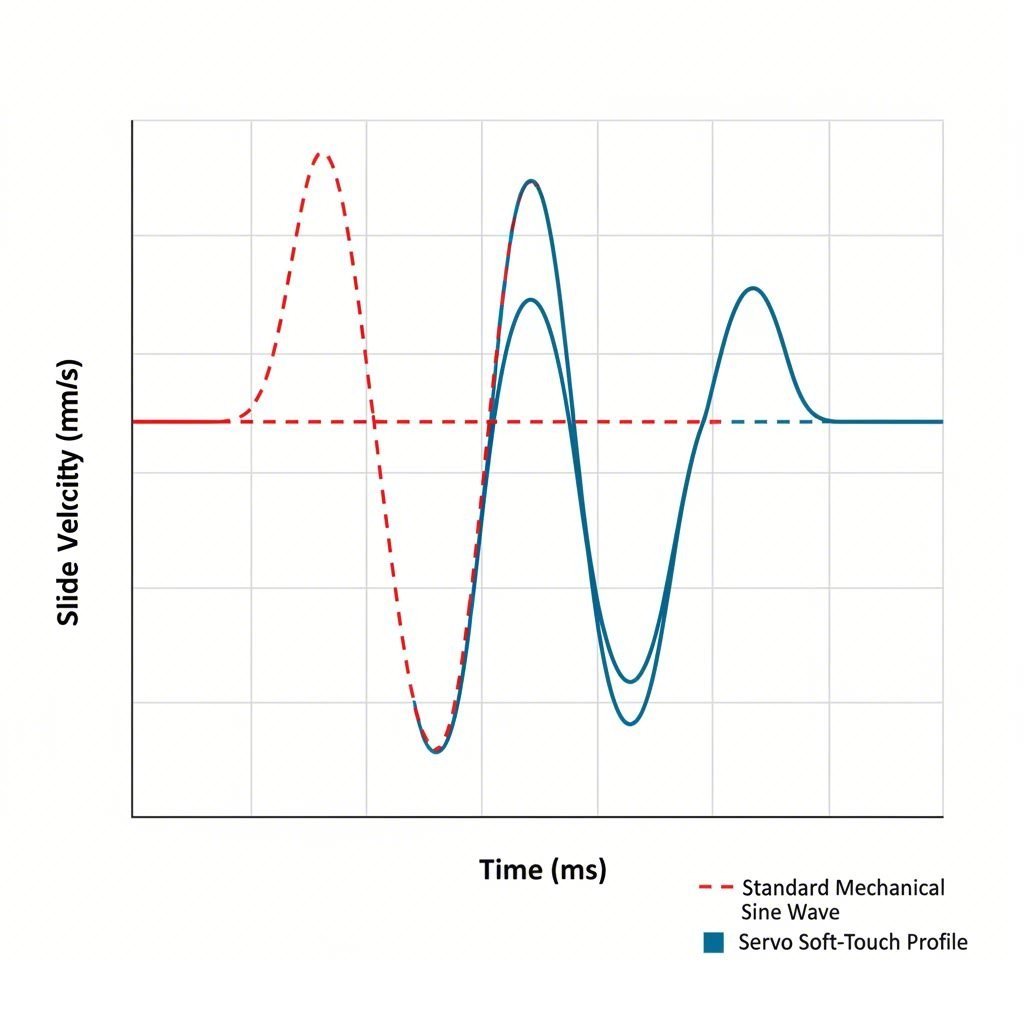

Dominar os Perfís de Movemento: A 'Fórmula Secreta' do Servo

A característica definitoria da tecnoloxía de prensa servo é a capacidade de executar perfís de movemento programables ao contrario que o movemento fixo en onda sinusoidal dunha prensa de manivela, unha prensa servo pode modificar a súa velocidade e posición centos de veces dentro dunha soa carrisa. Os enxeñeiros usan estes perfís para obxetivar defectos específicos de conformado e optimizar os tempos de ciclo.

- Movemento de péndulo: Utilízase principalmente para aumentar as Golpes Por Minuto (GPM). O carroceiro oscila cara adiante e cara atrás nunha curta distancia sen completar unha rotación completa de 360 graos, eliminando movementos perdidos. Isto pode aumentar a produción nun 50 % ou máis para pezas someras.

- Movemento de Enlace (Toque Suave): Simula a cinemática dun sistema mecánico de enlace pero con maior posibilidade de axuste. O carroceiro desacelera ao achegarse á peza, mantén unha velocidade lenta de conformado e despois retráiuse rapidamente. Isto é ideal para aplicacións de embutido onde é crítico manter o fluxo do material.

- Perfil de Permanencia/Retención: O carroceiro detense completamente no Punto Morto Inferior (PMI) mentres se mantén a tonelaxe completa. Isto é esencial para estampación a calor (permitindo que a peza se enfríe no troquel) ou procesos dentro do troquel, como roscado ou inserción de componentes.

- Perfil de Rebatida/Estampado: O carroceiro realiza múltiples impactos no Punto Morto Inferior (PMI) dentro dun só ciclo para establecer as dimensións finais e eliminar o retroceso, substituíndo eficazmente operacións secundarias.

Optimizar estas curvas require un cambio de mentalidade. En vez de preguntar "Canto rápido podemos funcionar?", os enxeñeiros deben preguntar "Cal é a velocidade óptima para este grao específico de material?" Ao adaptar a curva do embolado ás características de fluencia do material, os estampadores poden eliminar pasos secundarios como o alivio de tensións ou a calibración, simplificando toda a cadea de valor da fabricación.

Análise económica: enerxía, vida útil das matrices e ROI

Aínda que o investimento inicial nunha prensa servo sexa maior ca o dunha mecánica similar, o Retorno da Inversión (ROI) ve determinado por tres factores: eficiencia enerxética, mantemento das matrices e produtividade. Enerxía á demanda é un factor clave diferenciador; ao contrario que as bombas hidráulicas que funcionan continuamente sen carga ou os volantes de inercia mecánicos que requiren enerxía constante para manter o momento, os motores servo só consumen potencia significativa cando se moven. Datos do sector indican que o consumo de enerxía pode reducirse entre o 30% e o 70%, un factor crítico co aumento dos custos enerxéticos.

| Métrico | Prensa Mecánica | Prensa hidráulica | Prensa servo |

|---|---|---|---|

| Consumo de enerxía | Alto (momento do volante de inercia) | Alto (bomba en repouso) | Baixo (baixa demanda) |

| Velocidade de deslizamento | Fixo (onda sinusoidal) | Constante | Totalmente programable |

| Mantemento | Alto (embrague/freo) | Alto (selos/aceite) | Baixo (mínimas pezas móviles) |

| Precisión no conformado | Moderado | Alta | Ultra-alto (nivel micrométrico) |

Alén da enerxía, o impacto en vida útil das ferramentas é profundo. A redución do choque e das vibracións de impacto significa que as arestas de corte permanecen máis afiadas durante máis tempo, e os compoñentes da matriz experimentan menos fatiga. Testemuñas de empresas como Small Parts Inc. indican que a mantención das matrices se reduce ata un 50% despois de cambiar ao servo. Cando se combina co aumento da produción grazas aos modos de movemento de péndulo, o custe total por peza (CPP) adoita caer por debaixo do estampado convencional nos primeiros 18–24 meses de funcionamento.

Protección cara ao futuro: Industria 4.0 e Estampación Intelixente

As prensas servo son maquinas inherentemente "intelixentes", que actúan como ancla para iniciativas de Industria 4.0 na oficina de prensas. Como o sistema de transmisión é totalmente dixital, xera unha gran cantidade de datos—torque, posición, temperatura e vibración—que poden analizarse para a mantención predictiva. Análise da Sinatura de Carga permite á prensa detectar variacións sutís na dureza do material ou na lubricación antes de que se produza unha peza defectuosa, axustando automaticamente a posición do carro para compensar.

Esta conectividade posibilita a creación de Xemelgos digitais , onde se executa virtualmente a simulación de toda a liña de prensa antes de cortar un troquel físico. Os enxeñeiros poden validar perfís de movemento e curvas de interferencia no software, reducindo drasticamente os tempos de configuración. Á medida que a industria do automóvil avanza cara á fabricación autónoma, a capacidade da prensa servo para autocorrexirse e integrarse con sistemas ERP de toda a fábrica convertea nunha inversión preparada para o futuro na próxima xeración de produción de vehículos.

Preguntas frecuentes

1. Cal é a diferenza entre unha prensa mecánica e unha prensa servo?

A diferenza principal radica no mecanismo de transmisión e no control. Unha prensa mecánica utiliza un volante, motor e sistema de embrague-freio para almacenar e liberar enerxía, o que resulta nunha velocidade de corredera e lonxitude de carrisa fixas. Unha prensa servo utiliza un servomotor de alto par para mover directamente a corredera, permitindo lonxitudes de carrisa totalmente programables, velocidades variables da corredera e a posibilidade de deterse ou inverter a dirección en calquere punto do ciclo.

2. Como mellora o estampado do AHSS a tecnoloxía de prensas servo?

As prensas servo melloran o estampado do Acero de Alta Resistencia Avanzado (AHSS) ao permitir que o cabezal reduza significativamente a velocidade xusto antes do impacto e durante a parte de conformado da carreira. Isto reduce o impacto sobre o material e permite máis tempo para a deformación plástica, o que minimiza defectos comúns como fisuras e retroceso que ocorren cando o AHSS se conforma a alta velocidade en prensas tradicionais.

3. Pode unha prensa servo substituír a unha prensa hidráulica?

Si, en moitas aplicacións. As prensas servo ofrecen velocidade programable e capacidade de tonelaxe total durante toda a carreira, como as prensas hidráulicas, pero con velocidades significativamente máis altas, maior eficiencia enerxética e maior precisión. Aínda que as prensas hidráulicas seguen a ser utilizadas en aplicacións de embutido profundo que requiren carreiras extremadamente longas, as prensas servo están a substituí-las cada vez máis en componentes estruturais para automóvil debido ao seu mellor tempo de ciclo e maior limpeza.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —