Selección de Lubricantes para Estampado Automotriz: Unha Guía Técnica

RESUMO

A selección do lubricante óptimo para o estampado automotriz é unha decisión de enxeñaría crítica guiada por tres variables principais: o material da peza (especificamente aluminio BIW fronte a acero de alta resistencia), o método de aplicación (roletes de contacto fronte a pulverización sen contacto) e a compatibilidade posterior ao proceso. A produción automotriz moderna prefire cada vez máis aceites solubles libres de cloro ou tecnoloxías de fusión a quente para xestionar as demandas tribolóxicas das aleacións de aluminio, asegurando ao mesmo tempo a soldabilidade posterior e o cumprimento medioambiental. Para previr fallos como agarrafamentos ou pegamento hidráulico, os enxeñeiros deben axustar a viscosidade do fluído (<20 cSt para formado lixeiro) á velocidade da prensa e á topografía superficial do material. En última instancia, a elección correcta equilibra a redución do froito coa facilidade de limpeza e eliminación.

Factores críticos de selección: Variables de material e proceso

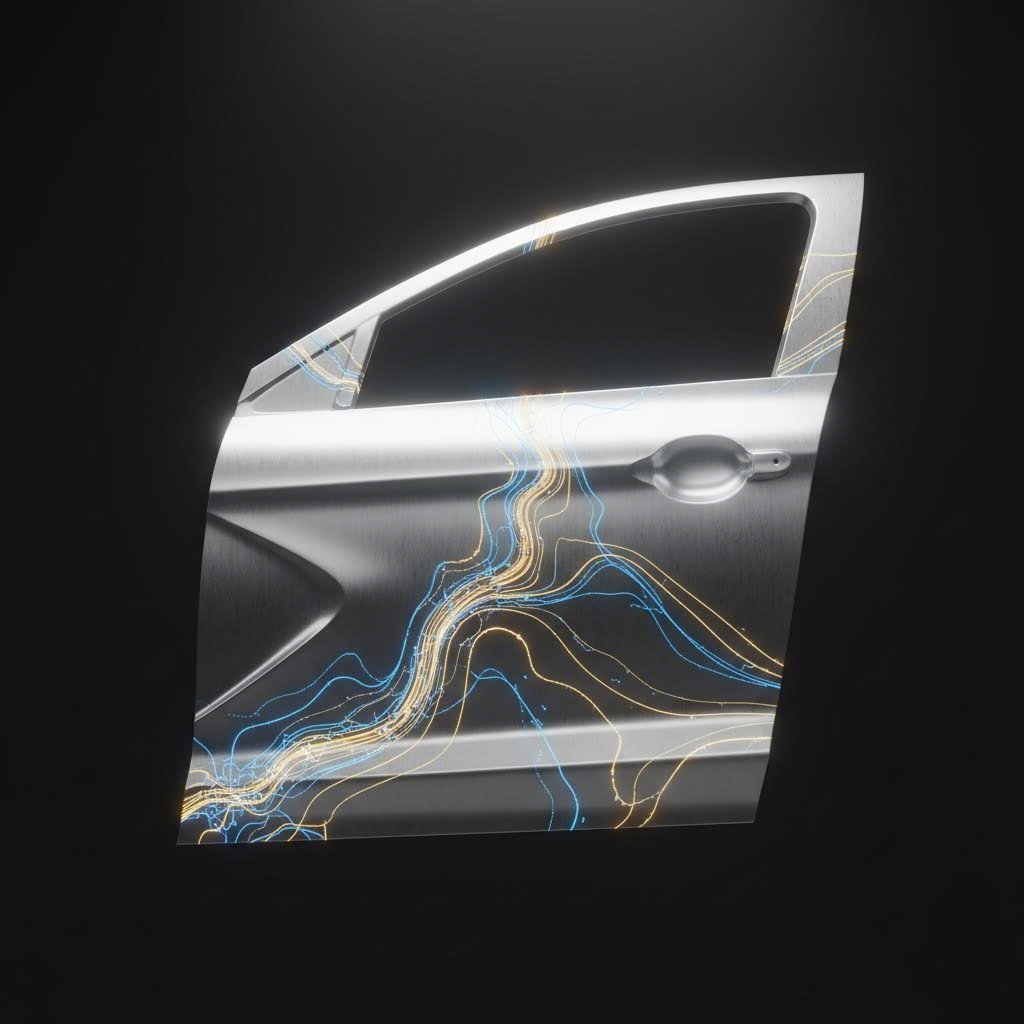

O fundamento da selección do lubricante atópase na interacción entre o material da peza e a prensa de estampado. Os diferentes metais reaccionan de forma moi distinta ao rozamento e ao calor, o que require formulacións químicas distintas. Para aplicacións automotrices, a división máis neta existe entre as aleacións de aluminio e os aceros de alta resistencia.

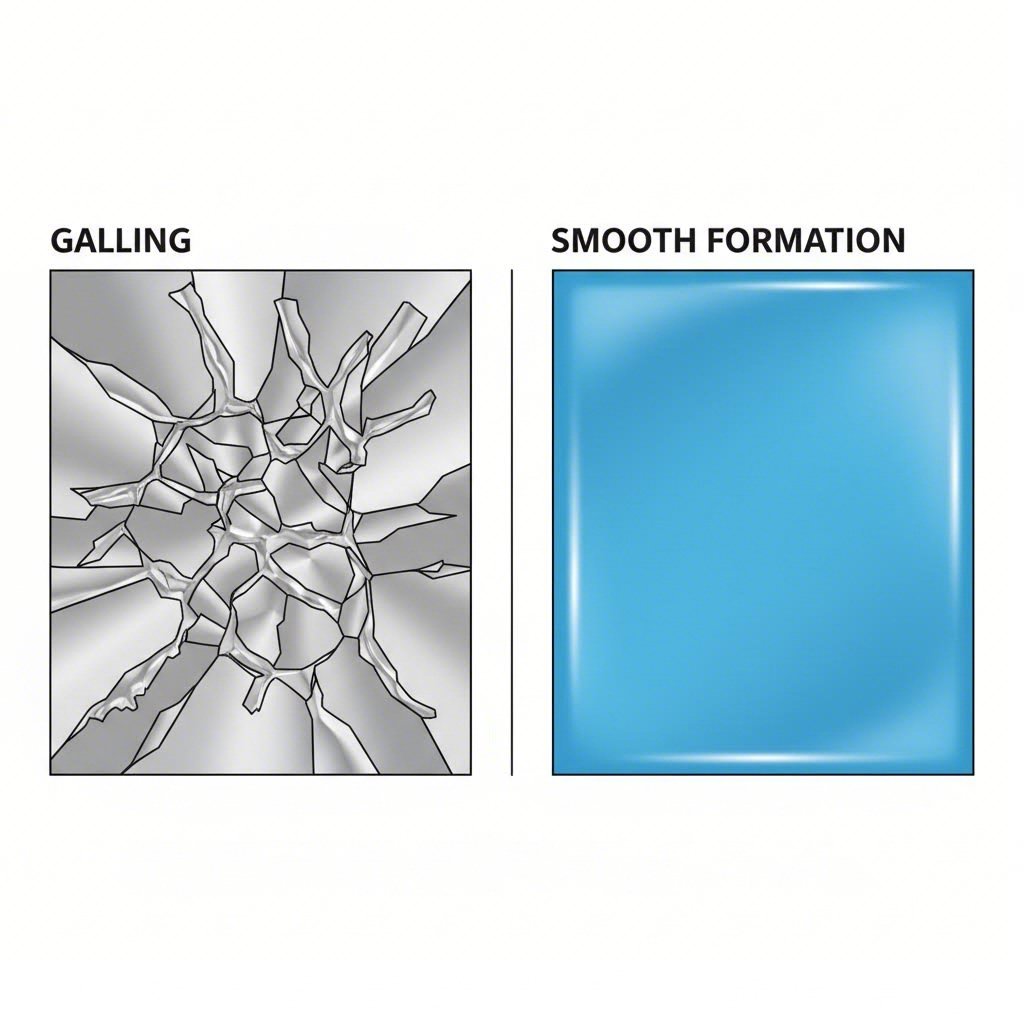

Pezas de carrocería en branco (BIW) de aluminio normalmente utilizan aleacións das series 5xxx e 6xxx, que son propensas ao agarrotamento — un defecto no que o aluminio se adhire á superficie da matriz. Para combater isto, os lubricantes requiren fortes propiedades de lubricación límite. Aínda que os aceiros puros foron historicamente o estándar, a industria cambiou cara aos aceiros solubles sen cloro e emulsións. Estes fluídos proporcionan a protección barrera necesaria sen o residuo pesado que complica a soldadura posterior. Polo contrario, Aceros de Alta Resistencia (AHSS) xeran moito calor e presión, o que adoita requirer aditivos de Presión Extrema (EP) (como xofre ou fósforo) para previr a falla da ferramenta.

A viscosidade é outra especificación técnica que non se pode pasar por alto. Un erro común no punzonado a alta velocidade é escoller un lubricante demasiado espeso. Por exemplo, os aceites estándar para laminación adoitan ter unha viscosidade de aproximadamente 40 cSt a 40 °C . Aínda que son eficaces para a protección contra a corrosión durante o almacenamento, este grosor pode provocar un "efecto hidráulico" durante o punzonado, no que o fluído non pode saír da cavidade da punzona abondo rápido, impedindo que a chapa adopte a xeometría da ferramenta. Para a conformación de precisión, prefírense fluídos de viscosidade máis lixeira (moitas veces <20 cSt ) para garantir un fluxo axeitado do metal e evitar que as chapas se peguen entre si debido á tensión superficial.

A velocidade e o volume de produción tamén determinan o rendemento do lubricante. As prensas de alta velocidade xeran calor por fricción considerable, polo que requiren un fluído cunhas excelentes propiedades de arrefriamento, tipicamente refrigerantes solubles en auga. Para os fabricantes que xestionan cadeas de suministro complexas, asociarse con especialistas en fabricación capacitados é a miúdo tan crucial como a propia química. Empresas como Shaoyi Metal Technology aproveitan procesos de precisión certificados segundo a IATF 16949 para xestionar estas variables, asegurando que tanto para prototipos rápidos como para millóns de compoñentes OEM, o lubricante e os parámetros do proceso se manteñan consistentes.

Tipos de Lubricantes: Comparación de Química e Rendemento

Comprender as categorías químicas dispoñibles é esencial para tomar unha decisión informada. Os estampadores automotrices elixen xeralmente entre catro categorías principais, cada unha con vantaxes e desvantaxes distintas en relación coa lubricidade, o arrefriamento e a lavabilidade.

- Aceites directos: Estes son aceites puros sen contido de auga. Ofrecen unha lubricidade e protección contra a corrosión superiores, o que os fai ideais para embutición pesada de pezas de acero difíciles. Sen embargo, teñen malas características de refrigeración e deixan un residuo oleoso espeso difícil de limpar, o que a miúdo require desengraxado con disolventes.

- Aceites solubles en auga (emulsións): Estes son os máis utilizados na sala de prensas moderna. Compostos por aceite disperso en auga, ofrecen un equilibrio entre lubricidade (do aceite) e refrigeración (da auga). Son máis fáciles de limpar que os aceites puros e son compatibles coa maioría dos procesos de soldadura. As novas formulacións sen cloro son cada vez máis populares para cumprir coas normativas ambientais.

- Sintéticos: Estes fluídos non conteñen aceite mineral e baséanse en polímeros químicos para a súa lubricidade. Funcionan moi limpos, ofrecen un excelente arrefriamento e son transparentes, o que permite aos operarios ver a peza durante a súa formación. Sen embargo, poden ser máis caros e deixar residuos duros, tipo barniz, se non se manteñen axeitadamente.

- Lubricantes de película seca e de fusión a quente: Esenciais para a conformación complexa de aluminio, especialmente para pezas de estampado en profundidade. Os lubricantes de fusión a quente aplícanse na fábrica e están secos á temperatura ambiente (semellantes a cera), só se activan cando o calor do froito da prensa os ablanda. Isto proporciona unha lubricación límite excepcional sen o desorden dos aceites líquidos, aínda que require instalacións específicas de pre-limpieza (a miúdo a temperaturas elevadas) para a súa eliminación.

| Tipo de lubricante | Mellor Aplicación | Vantaxe principal | Desvantaxe principal |

|---|---|---|---|

| Aceite recto | Acero de grosor grosso, estampados severos | Máxima lubricidade e vida útil das ferramentas | Difícil de limpar; arrefriamento deficiente |

| Aceite soluble | Automoción xeral, carrocería de aluminio | Equilibrio entre arrefriamento e lubricidade | Require mantemento biolóxico |

| Sintéticos | Metais recubertos de lixeira gramaxe | Funcionamento limpo; arrefriamento excelente | Custo máis elevado; residuo pegajoso |

| Quente-Fundido/Seco | Pecheados complexos de aluminio | Formabilidade superior; sen desorden | Difícil de retirar; require calor |

Estratexia de aplicación: Sistemas de contacto vs. sen contacto

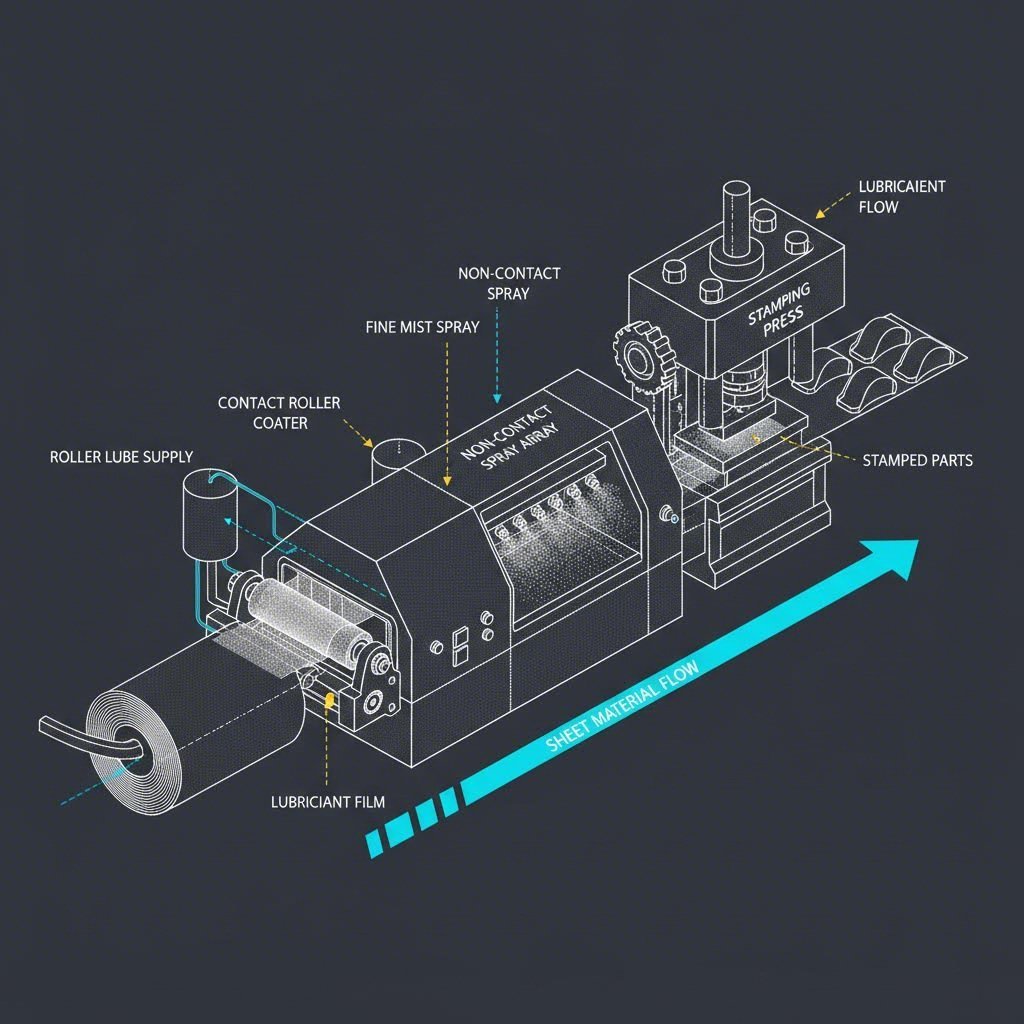

Aínda que a formulación química sexa perfecta, fallará se non se aplica correctamente. O lema para a aplicación é "a cantidade adecuada, no lugar axeitado, no momento oportuno". Unha cobertura inconstante provoca desgaste localizado das ferramentas e rachaduras nas pezas, mentres que a aplicación en exceso crea riscos para a seguridade e derroche.

Cubertos de rolos (Contacto): Adequados idealmente para pezas planas e bobinas, os sistemas de rolos tocan fisicamente o metal para aplicar unha película consistente e uniforme. Son moi eficientes e minimizan o emborbotamento, mantendo a nave industrial máis limpa. Os cubertos de rolos requiren tipicamente entre 12 e 15 polegadas de espazo na liña e son excelentes para garantir unha cobertura total da superficie. Con todo, poden ter limitacións cando se trata de lubricar puntos problemáticos específicos nunha peza de forma complexa.

Sistemas de pulverización (Sen contacto): Para xeometrías complexas ou cando certas zonas do troquel necesitan máis lubricación, os sistemas de pulverización son superiores. Os sistemas modernos de pulverización sen aire ou electrostáticos poden dirixirse a zonas precisas sen tocar o metal, reducindo o risco de marcar a superficie. Isto é fundamental para as superficies automotrices Clase A, onde é obrigatorio o perfeccionismo visual. O reto cos sistemas de pulverización é controlar o exceso de pulverización; sen un encerramento axeitado e recollida de néboa, poden degradar significativamente a calidade do aire e desperdiciar líquido custoso.

Compatibilidade Post-Procesado: Limpeza e Unión

O traballo dun lubricante de estampación non remata cando a peza sae da prensa. Debe seguir sendo compatible con operacións posteriores como soldadura, unión estrutural e pintura. No sector do automóbil, isto é a miúdo o factor decisivo.

Soldabilidade e Unión: Os adhesivos estruturais empréganse cada vez máis para unir pezas de aluminio. Os residuos do lubricante deben ser compatibles con estes adhesivos ou deben poder eliminarse facilmente. Mudanzas recentes na industria leváron ao desenvolvemento de aceites para lavado de blanques deseñados especificamente para mellorar a unión adhesiva do aluminio, substituíndo os aceites antigos centrados no acero que interferían na integridade das xuntas.

Limpeza e EHS: A capacidade de limpeza dun lubricante mídese segundo a facilidade coa que pode eliminarse nun baño alcalino estándar. Os aceites puros con parafinas cloradas pesadas son notoriamente difíciles de limpar e supoñen retos ambientais no seu descarte. Consecuentemente, moitos fabricantes de equipo orixinal están a obrigar sen cloro fluídos para evitar os altos custos asociados coa eliminación de residuos perigosos. Para validar a compatibilidade, os fabricantes deberían realizar unha "proba de manchas": embeber unha mostra pequena no lubricante durante 24 horas para comprobar se hai descoloración ou picaduras, o que podería indicar posibles fallos na adhesión da pintura posteriormente.

Probas e Validación: Garantizar o Rendemento

Antes de comprometerse cun lubricante para unha produción completa, é necesario realizar probas rigorosas para verificar o seu rendemento tribolóxico. Confiar só nas fichas técnicas non é suficiente para compoñentes automotrices críticos.

- Proba de Estirado en Copa: Un método estándar no que un punzón estira unha copa desde unha chapa plana ata que se produce a rotura. Mide a capacidade do lubricante para facilitar o fluxo do metal baixo tensión.

- Proba de Torsión-Compresión: Avalía a resistencia da película do lubricante baixo rotación e presión, simulando o froito presente en operacións de estirado profundo.

- proba de Desgaste de 4 Bolas: Utilízase principalmente para medir as propiedades de presión extrema (EP) dun fluído, indicando o seu rendemento na protección das ferramentas baixo cargas elevadas.

O paso do laboratorio á produción implica unha execución piloto. Os enxeñeiros deben estar atentos ao "agarrotamento hidráulico" (onde as pezas se adhiren á matriz debido ao exceso de fluído) e ao "galling" (acumulación de aluminio na ferramenta). A validación satisfactoria significa que o lubricante supera os tres retos: conforma a peza dentro das tolerancias, elimínase na liña de limpeza existente e permite soldaduras e pinturas sen defectos.

Resumo: Tomar a decisión final

Seleccionar o lubricante axeitado para o estampado automobilístico é un equilibrio entre triboloxía e enxeñaría de procesos. Require unha visión global que considere as propiedades do material (Al vs. Acero), a precisión do sistema de aplicación e as demandas rigorosas da montaxe posterior. Ao priorizar químicos sen cloro e adaptar a viscosidade ás dinámicas da prensa, os fabricantes poden optimizar tanto a calidade das pezas como a eficiencia operativa.

Preguntas frecuentes

1. É necesario o lubricante para todos os tipos de estampado de metal?

Sí, case todas as operacións de estampado de metal requiren algún tipo de lubricación para reducir a fricción, disipar o calor e protexer as ferramentas. Incluso o estampado "seco" adoita usar un aceite previamente aplicado no laminado ou un lubricante especializado en película seca. Funcionar sen ningún lubricante leva xeralmente a un desgaste rápido das ferramentas, raiaduras nas pezas e fallos catastróficos, especialmente con materiais como o aluminio ou o acero de alta resistencia.

2. Que tipo de lubricante é o mellor para pezas automobilísticas de aluminio?

Para pezas de carrocería en branco de aluminio (BIW), o estándar do sector está a moverse cara a aceiros solubles sen cloro ou lubricantes de fusión a quente. Estes proporcionan a lubricación límite necesaria para previr o agarrotamento, sendo ao mesmo tempo máis fáciles de limpar e máis respectuosos co medio ambiente que os aceites rectos pesados tradicionais. As opcións de fusión a quente son particularmente efectivas para pezas de estampado profundo.

3. Como afecta a viscosidade do lubricante á calidade do estampado?

A viscosidade controla o grosor da película. Se a viscosidade é demasiado alta (>40 cSt), pode provocar un "efecto hidráulico", impedindo que o metal se forme completamente no troquel e causando inexactitudes dimensionais. Polo contrario, se a viscosidade é demasiado baixa, a película pode romperse baixo presión, levando ao contacto metal con metal e ao riscado. Os aceites de baixa viscosidade (<20 cSt) adoitan ser preferidos para estampado de alta velocidade e precisión.

4. Cal é a diferenza entre aceite recto e fluídos de estampado solubles en auga?

Os aceites rectos son 100% base oleosa e ofrecen máxima lubricidade para operacións severas, pero son difíciles de limpar e proporcionan un arrefriamento deficiente. Os fluidos solubles en auga (emulsións) conteñen auga, o que proporciona un excelente arrefriamento e maior facilidade de lavado, polo que son ideais para operacións a alta velocidade onde a xeración de calor é un problema. Os fluidos solubles en auga son xeralmente máis compatibles cos procesos de soldadura e pintura posteriores.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —