O verdadeiro ROI das matrices de extrusión personalizadas para produción en masa

O verdadeiro ROI das matrices de extrusión personalizadas para produción en masa

RESUMO

O retorno do investimento (ROI) dos troques personalizados de extrusión para a produción en gran volume é excepcionalmente forte debido ao moderado custo inicial de ferramentas que se amortiza ao longo dun gran número de pezas. Cun custo de troquel que adoita oscilar entre 300 $ e máis de 2.000 $, o custo por unidade vólvese mínimo á escala. Isto fai que a extrusión personalizada sexa un método de fabricación moi económico para crear perfís complexos e precisos en comparación con procesos que teñen ferramentas máis caras, como o moldeo por inxección.

Descomposición do investimento inicial: un desglose dos custos dos troques de extrusión personalizados

Antes de calcular o retorno a longo prazo, é esencial comprender o investimento inicial en utillaxes. Ao contrario que noutros procesos de fabricación onde as utillaxes poden supor unha barrera económica considerable, o custe das matrices personalizadas para extrusión de aluminio é relativamente baixo. Esta accesibilidade é un impulsor principal do seu ROI favorábel, especialmente en escenarios de alto volume. O desembolso inicial por unha matriz é un cargo único que, cando se reparte entre miles ou millóns de unidades, ten un impacto desprezable no prezo final da peza.

O custe dunha matriz de extrusión non é unha cifra única senón que varía segundo varios factores clave de deseño e fabricación. Segundo un análise de Ya Ji Aluminum , os custos poden desglosarse por complexidade. Un troquelado sólido sinxelo podería custar entre 300 e 800 dólares, mentres que un troquelado máis complexo de perfil oco podería oscilar entre 800 e 2.000 dólares. Para perfís moi complexos, con múltiples cavidades ou seccións moi grandes, o investimento pode superar os 2.000 dólares. Estas cifras son significativamente inferiores ás ferramentas para alternativas como a fundición en moldes, que poden custar máis de 25.000 dólares, segundo indicou American Douglas Metals .

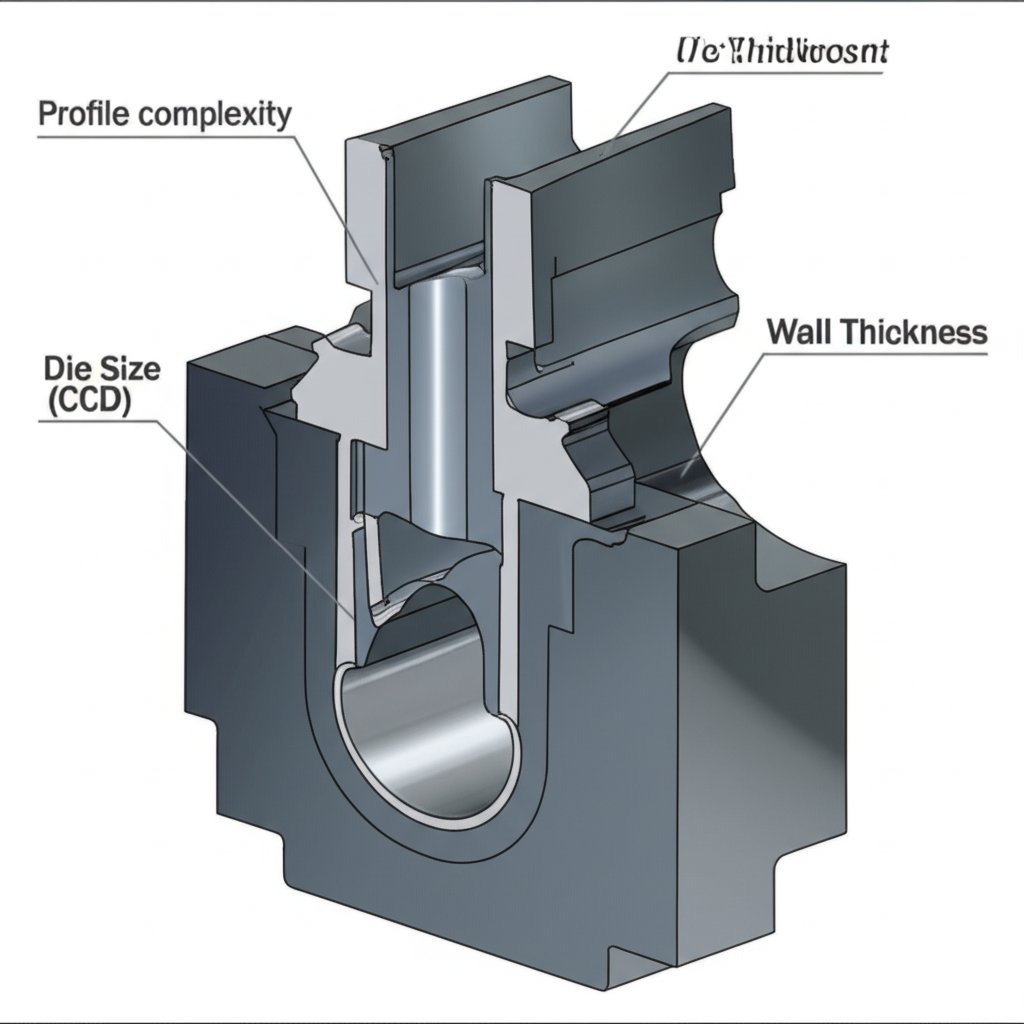

Varios factores críticos inflúen directamente neste custo inicial. O principal impulsor é a complexidade do perfil. Unha forma sinxela e simétrica é máis doada de mecanizar e require menos acero que un perfil complexo e asimétrico con cavidades internas. Outras variables clave inclúen:

- Tamaño do troquel: Mídese mediante o Diámetro do Círculo Inscrito (CCD), que é o círculo máis pequeno no que pode encaixar a sección transversal do perfil. Un CCD maior require un bloque de troquelado máis grande e máis caro.

- Tolerancias: Tolerancias dimensionais máis estreitas requiren un mecanizado máis preciso e verificacións de calidade máis extensas, o que incrementa o custo.

- O material: A maioría dos moldes están feitos de aceiro para ferramentas H13, pero as aplicacións con grande desgaste poden requiren materiais ou recubrimentos máis duraderos, o que incrementa o prezo.

- Número de cavidades: Para perfís pequenos producidos en volumes moi altos, un molde multicavidade pode extrudir varias pezas á vez. Aínda que o custo inicial é maior, reduce considerablemente o custo de produción por peza.

O retorno: como os moldes personalizados impulsan o ROI na produción en gran volume

O núcleo do cálculo do ROI baséase na amortización. O custo inicial do utillaxe, aínda que importante, é un gasto fixo. Na produción en gran volume, este custo repártese ao longo de toda a serie de produción. Por exemplo, un molde de 1.500 $ usado para producir 100.000 pés dun perfil engade só 0,015 $ por pé ao custo. Ao aumentar o volume de produción, este custo de utillaxe por unidade achégase a cero, facendo que o material bruto e o tempo de extrusión sexan os gastos dominantes. Este principio é o que converte a extrusión personalizada nunha ferramenta poderosa para a produción en masa.

Máis aló da simple amortización de custos, as matrices personalizadas xeran ROI a través de importantes eficiencias enxeñeras e operativas. O proceso de extrusión permite crear seccións transversais increiblemente complexas que poden integrar múltiples funcións nun único compoñente. Esta capacidade pode eliminar a necesidade de operacións secundarias de mecanizado, soldadura ou montaxe. Por exemplo, características como bases para parafusos, aletas para disipadores de calor e conexións por encaixe poden incorporarse directamente no perfil, reducindo tanto os custos de man de obra como o número de pezas na montaxe final.

Ademais, as extrusións personalizadas contribúen ao ROI ao optimizar o uso do material. Os enxeñeiros poden deseñar perfís que coloquen o metal só onde é necesario estruturalmente, creando compoñentes lixeiros pero resistentes. Esta é unha vantaxe clara fronte aos métodos de fabricación subtractivos, que comezan cun bloque sólido de material e xeran moitos residuos. A eficiencia do proceso de extrusión en si, a miúdo medida polo seu "rendemento"—a cantidade de produto final en relación co material bruto empregado—é inherentemente elevada, o que minimiza o desperdicio e maximiza o valor extraído do lingote bruto de aluminio.

Deseño e planificación estratéxica: Consellos prácticos para maximizar o ROI

Conseguir o máximo ROI posible de troqueis de extrusión personalizados non é automático; require un deseño coidadoso e planificación estratéxica. Os enxeñeiros e deseñadores poden dar varios pasos concretos para optimizar os seus perfís tanto na relación custo-eficacia como no rendemento. Centrándose no deseño para a fabricación (DFM), os equipos poden reducir os custos iniciais de ferramentas e mellorar as velocidades de produción, mellorando así o retorno económico.

Unha das estratexias máis efectivas é manter un grosor de parede uniforme en todo o perfil. Variacións drásticas no grosor poden provocar arrefriamento desigual e problemas no fluxo de material, o que leva a inestabilidade dimensional. Como unha guía de deseño de Gabrian destaca , as formas simétricas son máis sinxelas e baratas de extruír porque permiten unha presión equilibrada no troquel. Cando son necesarios cambios de grosor, estes deben ser graduais, empregando transicións suaves e cantos arredondados en vez de ángulos afiados, que poden crear puntos de tensión tanto na peza como no troquel.

Outra pista importante é evitar tolerancias innecesariamente estritas. Especificar tolerancias máis rigorosas das que require a aplicación pode aumentar significativamente a complexidade e o custo da ferramenta. Os deseñadores tamén deberían considerar dividir un perfil excesivamente complexo en dúas ou máis pezas sinxelas e entrelazadas. Aínda que isto poida parecer contraintuitivo, dúas ferramentas sinxelas son a miúdo máis baratas e rápidas de producir que unha única ferramenta extremadamente intricada. Para proxectos con requisitos exigentes, como os do sector do automóbil, asociarse cun especialista pode ser inestimable. Para proxectos automotrices que requiren compoñentes deseñados con precisión, considere extrusións personalizadas de aluminio dun socio de confianza. Shaoyi Metal Technology ofrece un servizo integral llave en man , desde prototipado rápido ata produción a grande escala baixo un sistema de calidade certificado IATF 16949, axudando a optimizar a fabricación e garantir que as especificacións se cumpren de forma eficiente.

Xustificar o investimento en extrusións personalizadas

En última instancia, o argumento comercial para investir en troqueis de extrusión personalizados para a produción de alto volume é convincente. A combinación dun baixo investimento inicial en ferramentas, unha redución drástica do custe por unidade mediante amortización e importantes oportunidades de consolidación de pezas e redución de peso crea un retorno do investimento moi favorable. Adoptando principios de deseño estratéxicos e colaborando con fornecedores experimentados, os fabricantes poden aproveitar este proceso versátil para obteren unha vantaxe competitiva significativa, reducindo o custe total do produto mentres melloran o seu rendemento e calidade.

Preguntas frecuentes

1. Canto custa un troquel de extrusión personalizado?

O custo dun molde personalizado para extrusión de aluminio oscila normalmente entre 300 $ e máis de 5.000 $. Un molde sinxelo de perfil sólido pode custar entre 300 $ e 800 $. Un molde de perfil oco sitúase xeralmente no intervalo de 800 $ a 2.000 $. Os moldes moi complexos, grandes ou con múltiples cavidades poden custar 2.000 $ ou máis. O prezo final depende da complexidade do perfil, tamaño (CCD), tolerancias e número de cavidades.

2. Cal é o rendemento da extrusión?

No contexto da extrusión, "rendemento" refírese á cantidade de produto acabado e utilizable obtida a partir dunha determinada cantidade de material bruto. É unha medida da eficiencia do proceso. Un alto rendemento indica que se desperdiciou moi pouco material como refugo durante a produción, o cal é un factor clave para manter baixos os custos, especialmente en series de alta produción.

3. Cal é o prezo da extrusión de aluminio 4040?

O prezo dun perfil estándar como a extrusión de aluminio 4040 non está directamente relacionado cos custos de moldes personalizados, xa que as ferramentas para estas formas comúns xa se amortizaron hai moito tempo. O prezo dos perfís estándar baséase principalmente no prezo do mercado actual do aluminio por quilo ou libra, máis os custos do extrusor de procesamento e acabado. Os prezos varían entre fornecedores e flutúan co mercado global do aluminio.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —