Segredos da Calidade en Chapa Metálica: 8 Factores que os Proveedores Non Lle Dirán

Comprender o que define a calidade da chapa metálica

Alguna vez pensaches por que dúas chapas metálicas que parecen idénticas poden ter comportamentos tan distintos en aplicacións reais? A resposta atópase en comprender o que realmente separa os materiais de alta calidade do stock estándar. Cando avaliades chapa metálica de calidade, necesitades máis ca unha simple promesa do fornecedor: necesitades criterios concretos para valorala vós mesmos.

A calidade na chapa metálica non é só linguaxe comercial. É unha combinación medible de propiedades do material, precisión na fabricación e características de rendemento que afectan directamente ao éxito do voso proxecto. Sexa que estedes adquirindo compoñentes para automóbiles, sistemas de climatización ou aplicacións arquitectónicas, coñecer estes fundamentos permitevos tomar decisións informadas.

Que diferencia a chapa metálica premium do stock estándar

Pensao deste xeito: o stock estándar fai o traballo, pero a chapa metálica premium anticipe as dificultades ás que se enfrontará a vosa aplicación. A diferenza vése en tres áreas clave.

Primeiro, está forza de tracción —a cantidade de forza necesaria para estirar o material ata o seu punto de rotura. De acordo cos estándares do sector, esta propiedade determina o bo que resiste o produto acabado a esforzos sen fallar. Segundo, maleabilidade afecta o modo en que o metal responde durante procesos de fabricación como dobrado e conformado. Os materiais premium manteñen a súa integridade durante operacións de moldeado complexas. Terceiro, resistencia á corrosión determina a lonxevidade, especialmente en ambientes exigentes onde hai humidade ou produtos químicos.

O stock estándar pode cumprir as especificacións mínimas, pero a fabricación de chapa de calidade comeza con materiais que superan os requisitos básicos. Esta diferenza fai-se evidente cando as pezas deben axustarse con precisión ou soportar anos de esforzo operativo.

Os Catro Pilares da Avaliación da Calidade da Chapa Metálica

Como avaliar se a chapa metálica satisfai os seus estándares de calidade? Centre-se nestes catro indicadores esenciais:

- Composición do Material: A calidade específica da aleación e a súa composición elemental determinan as propiedades mecánicas. As certificacións de organizacións como ASTM ou ISO verifican que os materiais cumpran as especificacións documentadas en canto a resistencia, ductilidade e resistencia química.

- Precisión do Grosor: A consistencia do grosor en toda a chapa é importante. A precisión dimensional garante que as pezas encaixen correctamente durante o montaxe — incluso desviacións lixeiras poden causar defectos funcionais ou problemas de ensamblaxe.

- Uniformidade do Acabado: A calidade superficial afecta tanto á estética como á funcionalidade. Busque a ausencia de defectos como inclusións, porosidade, puntos de corrosión ou decoloración que poidan comprometer o rendemento.

- Integridade estrutural: Isto inclúe a ausencia de torsión, tensións internas e defectos de fabricación. A chapa metálica de calidade mantén a súa forma prevista e resiste a deformación durante o procesamento e o uso final.

Comprender estes pilares ofréceche un marco de referencia para avaliar as ofertas de calquera fornecedor. En vez de depender exclusivamente das comparacións de prezos, podes valorar se os materiais satisfán realmente os requisitos do teu proxecto. Este coñecemento resulta especialmente valioso cando traballas con provedores de chapa de calidade ou con calquera socio de fabricación: falarás a súa linguaxe e recoñecerás cando os atallos poidan comprometer os teus resultados.

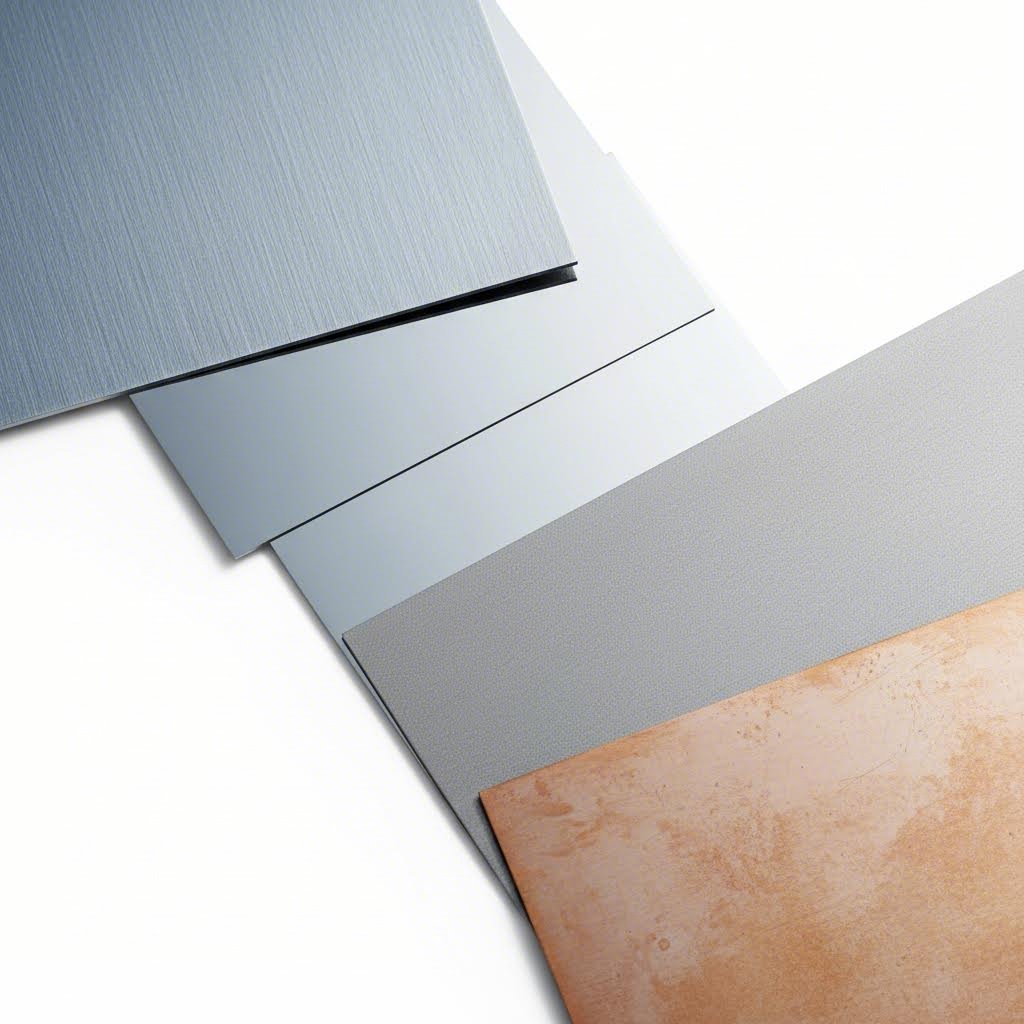

Tipos de materiais e as súas características de calidade

Agora que entendes como avaliar a calidade, exploremos os propios materiais. Aquí está o que a maioría dos talleres de chapa non explican abertamente: cada tipo de material ten indicadores de calidade distintos que afectan ao seu rendemento en aplicacións específicas. Coñecer estas diferenzas axúdache a escoller o material axeitado, non só a opción máis barata.

Os metais en chapa máis comúns inclúen o acero (en varias calidades), aluminio, acero inoxidable e cobre. Cada un aporta propiedades únicas, e comprender as súas características evita erros costosos entre a selección de material e as demandas da aplicación.

Calidades de acero e as súas implicacións na calidade

O acero domina o mercado dos metais en chapa, pero non todos os aceiros son iguais. De acordo coa World Steel Association , hai máis de 3.500 cualidades de acero dispoñibles. A calidad que elixas inflúe directamente na resistencia, traballabilidade e lonxevidade.

As cualidades de acero seguen un sistema normalizado de numeración desenvolvido pola Sociedade de Enxeñeiros Automotrices (SAE). Así é como se descodifican estes números:

- Primeiro díxito: Identifica o elemento de aleación principal (1XXX indica acero ao carbono)

- Segundo díxito: Refírese aos elementos de aleación secundarios

- Os dous díxitos finais: Mostrar o contido de carbono en centésimas de porcentaxe por peso

Por exemplo, o acero 1020 indica que é un acero ao carbono sen ligazóns secundarias e con un contido de carbono do 0,20 %, o que o converte nun acero ao carbono baixo cunha boa formabilidade. Un maior contido de carbono aumenta a resistencia pero reduce a ductilidade, que é a capacidade do metal de estirarse ou conformarse sen rachar.

As categorías de acero ao carbono clasifícanse segundo o contido de carbono:

- Acero ao carbono baixo (acero doce): Ata 0,3 % de carbono—excelente para conformado e soldadura

- Aco de carbono medio: do 0,3 % ao 0,6 % de carbono—equilibra resistencia e traballabilidade

- Aco de alto carbono: Máis do 0,6 % de carbono—resistencia máxima pero formabilidade limitada

Cando se traballa con fornecedores personalizados locais de metais, comprender estas calidades axuda a verificar que se está recibindo exactamente o que require a súa aplicación.

Características de rendemento: aluminio fronte a acero inoxidable

Elixir entre aluminio e acero inoxidable? Esta decisión adoita depender de factores como o peso, a resistencia á corrosión e o custo.

O aluminio pesa case un terzo da densidade do acero. Para dúas pezas con xeometría idéntica, unha peza de acero pesa case tres veces máis. Esta vantaxe de peso fai que o aluminio sexa esencial para aplicacións automotrices, aeroespaciais e outras onde reducir a masa mellora a eficiencia. Segundo especialistas en materiais, o resistencia á tracción do aluminio oscila entre 40 e 690+ MPa , dependendo da aleación e tratamento térmico.

O aluminio tamén ten unha defensa incorporada contra a corrosión. Cando está exposto ao oxíxeno, forma unha capa de óxido de aluminio que actúa como armadura sobre a superficie exposta—ao contrario do óxido de ferro (ferruxe), que é débil e se esfarela. Isto fai que o aluminio sexa ideal para proxectos de fabricación metálica en Florida e outros ambientes húmidos ou costeiros.

O acero inoxidable, composto por polo menos 10,5% de cromo, ofrece unha resistencia á corrosión superior comparado co acero común. Os tres tipos principais inclúen:

- Acero Inoxidable Austenítico: Non magnético, contén arredor dun 18% de cromo con 8% de níquel—común en cocinas comerciais e procesamento de alimentos

- Acero Inoxidable Ferrítico: Contido inferior de níquel, cromo ao 12-17%—adecuado para molduras automotrices e electrodomésticos

- Acero Inoxidable Martensítico: Magnético e tratable termicamente, cromo ao 11-17%—utilizado para ferramentas de corte e instrumentos cirúrxicos

O cobre merece ser mencionado por aplicacións especializadas. A súa excelente condutividade eléctrica faino ideal para cableado e electrónica. As láminas de cobre resísten ao ferruxo porque non teñen contido suficiente de ferro, e o material vólvese máis forte cando se aliña con outros elementos.

Comparación de materiais dunha ollada

Use esta táboa para comparar rapidamente as opcións de materiais para o seu próximo proxecto:

| Tipo de material | Indicadores de Calidade | Mellores aplicacións | Valoración de durabilidade | Nivel de custo |

|---|---|---|---|---|

| Azo doce (1008, A36) | Excelente formabilidade, espesor constante, boa calidade de soldadura | Componentes estruturais, pezas de máquinas, construción | Moderada (require revestimento para protección contra a corrosión) | Baixo |

| Azo de Alta Resistencia (4130) | Resistencia tracción superior, tratamento térmico posible, estrutura de grano uniforme | Estruturas aeroespaciais, chasis de automóbiles, compoñentes de alta tensión | Alta | Alta |

| Aceiro Inoxidable (304, 316) | Resistencia á corrosión, calidade do acabado superficial, verificación do contido en cromo | Procesado de alimentos, equipos médicos, aplicacións mariñas | Excelente | Medio-Alto |

| Aluminio (5052, 6061) | Relación peso-resistencia, integridade da capa de óxido, certificación da aleación | Paneis de automóbiles, utensilios de cociña, carcaxas de electrónicos | Boa (capa de óxido auto-protectora) | Medio |

| Aluminio de Alta Resistencia (7075) | Verificación da resistencia á tracción, designación de temple, resistencia á fatiga | Compónentes aeroespaciais, pezas automotrices de alto rendemento | Boa | Medio-Alto |

| Cobre | Cualificacións de condutividade, porcentaxe de pureza, uniformidade do acabado superficial | Cablado eléctrico, canalizacións, arquitectura decorativa | Excelente (sen ferruxo) | Alta |

| Acero galvanizado | Espesor do recubrimento de cinc, calidade de adhesión, uniformidade da cobertura | Canles de CAVR, construción exterior, chasis de vehículos automotrices | Moi Boa | Baixa-Media |

Observe como os indicadores de calidade varían segundo o tipo de material. Unha avaliación da calidade do aluminio centrase nas relacións resistencia-peso e nas denominacións de temple, mentres que a avaliación do aceiro inoxidable prioriza o contido de cromo e o acabado superficial. Comprender estas diferenzas evita que aplique criterios incorrectos ao seu proceso de selección de materiais.

Unha vez clarificados os tipos de material, o seguinte factor crítico é o espesor — e o sistema de numeración por gauges xera confusión entre moitos compradores.

Selección de calibre e grosor para resultados óptimos

Aquí vai algo que a maioría dos fornecedores non explicará: o sistema de numeración de calibres funciona ao revés do que se podería esperar. Un número de calibre máis alto significa en realidade metal máis fino. Soa confuso? Non está só. Este sistema contraintuitivo despista incluso a compradores experimentados, e comprendelo é esencial para escoller chapa de calidade que se axuste aos requisitos do seu proxecto.

Segundo especialistas do sector, o grosor por calibre remóntase aos anos 1800, antes de existiren normas universais de medida. O sistema orixínase nas operacións de trefilado de arames, nas que cada paso sucesivo a través dunha troquela reducía o diámetro do arame. Máis pasadas significaban arame máis fino e un número de calibre máis alto. Esta peculiaridade histórica perdura hoxe, creando un sistema de medición no que o acero de calibre 10 é considerablemente máis grososo que o acero de calibre 20.

Descodificación dos números de calibre de chapa metálica

O sistema de calibres presenta dous retos que poden comprometer a súa selección de material. En primeiro lugar, os incrementos entre os números de calibre non son iguais. Pasar de 3 a 4 calibres en acero inoxidable reduce o grosor en 0,016 polegadas, mentres que pasar de 24 a 25 calibres só cambia o grosor en 0,003 polegadas. En segundo lugar —e isto colle desprevenidos a moitos compradores— os números de calibre significan diferentes grosores para diferentes materiais .

Considere este exemplo dos recursos metálicos de Ryerson:

- acero inoxidable de 14 calibres = 0,0751 polegadas

- acero ao carbono de 14 calibres = 0,0747 polegadas

- aluminio de 14 calibres = 0,0641 polegadas

Iso supón unha diferenza de 0,011 polegadas entre o inoxidable e o aluminio no mesmo calibre—fóra das tolerancias aceptables para aplicacións de precisión. Usar a táboa incorrecta de calibres pode significar pedir material que non se axusta ás súas especificacións de deseño.

Por que existe esta variación? Como explica Xometry, os tamaños de calibre desenvolvéronse en función do peso da chapa para un material determinado, non do grosor dimensional real. Dado que diferentes metais teñen densidades distintas, o mesmo número de calibre tradúcese en diferentes medidas físicas.

Adequar o grosor aos requisitos do proxecto

A selección do grosor adecuado implica equilibrar varios factores: requisitos estruturais, restricións de peso, procesos de fabricación e custo. Aquí explica como considerar cada un destes aspectos:

Exixencias estruturais determinan o grosor mínimo. Unha chapa metálica de calibre 10 (aproximadamente 3,4 mm ou 0,1345 polgadas para o acero) soporta aplicacións de alta resistencia como compoñentes estruturais e conxuntos soportantes de cargas. Os calibres máis finos úsanse para recintos, paneis e elementos decorativos onde os requisitos de resistencia son menores.

Procesos de fabricación inflúe tamén na selección. A fabricación personalizada de metais de calidade adoita implicar operacións de dobrado, conformado ou soldadura. Os materiais máis grosos resisten mellor a deformación durante o manexo pero requiren máis forza para conformalos. Os grosores máis finos dóbranse máis facilmente pero corre o risco de deformarse ou romperse durante operacións agresivas de conformado.

Consideracións sobre o peso son importantes para aplicacións nas que a masa afecta ao rendemento. Os proxectos automotivos e aeroespaciais adoitan especificar o groso máis fino que cumpre os requisitos estruturais para minimizar o peso.

Use esta táboa de referencia para relacionar números comúns de groso coas súas medidas reais e aplicacións típicas:

| Número de xauge | Espesor do aceiro (polgadas) | Espesor do aceiro (mm) | Groso do acero inoxidable (polgadas) | Espesor do aluminio (polgadas) | Aplicacións recomendadas |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Componentes estruturais pesados, equipos industriais, pezas de chasis |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Soportes estruturais, protectores de máquinas, envolventes pesadas |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Paneis automotrices, carcizas de equipos, compoñentes de tensión moderada |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Canleirías de climatización, paneis de electrodomésticos, aplicacións estruturais lixeiras |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Traballo xeral con chapa metálica, armarios, molduras decorativas |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Envoltorios lixeiros, carcizas de dispositivos electrónicos, paneis sen función estrutural |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Impermeabilización, canleiría lixeira, aplicacións decorativas |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Envoltorios de parede fina, prototipos, aplicacións de baixa tensión |

Observe como o mesmo número de calibre produce groso distintos segundo o material. Por iso especificar o grosor en polegadas ou milímetros—en vez de só o calibre—reduce erros na encomenda e asegura que reciba material que cumpra cos seus requisitos de deseño.

Tamén hai un límite práctico a ter en conta: a maioría das chapas metálicas teñen un límite inferior de arredor de 0,5 mm e un límite superior de 6 mm. De acordo coas normas do sector, todo metal máis grosso de 6 mm clasifícase como chapa, non como chapa metálica.

Tomar unha decisión informada sobre o grosor do chapa metálica reduce o desperdicio e os custos de produción. Antes de decidir o calibre, considere a aplicación, o tipo de material, os factores ambientais, as normas do sector, o peso e o orzamento.

Ao traballar con fornecedores—xa sexa que estea buscando plegado de chapa metálica cerca de min ou avaliando un fabricante especializado—confirme sempre tanto o número de calibre como o grosor dimensional real nas súas especificacións. Esta verificación dupla evita malentendidos e garante que a chapa metálica de calidade chegue lista para a súa aplicación específica.

Cubertos os tipos de material e os fundamentos do grosor, a seguinte consideración é como varían os requisitos de calidade entre diferentes industrias e aplicacións.

Requisitos de Calidade en Diferentes Industrias

Isto é o que fai difícil avaliar a chapa metálica: o mesmo material que sobresae nunha aplicación pode fallar completamente noutra. Un panel de acero galvanizado de calibre 16 perfecto para condutos de CAV podería ser totalmente inadecuado para compoñentes automotrices de precisión. Comprender como varían os requisitos de calidade entre industrias axúdalle a especificar materiais que realmente funcionen, e non só materiais que parezan bos no papel.

A maioría dos fornecedores especialízanse nun ou dous sectores, o que significa que os seus parámetros de calidade reflicten esas necesidades específicas. Cando está adquirindo para varias aplicacións ou entrando nun territorio descoñecido, necesita unha perspectiva máis ampla sobre o que realmente significa "calidade" en cada contexto.

Requisitos Automotrices e de Compoñentes de Precisión

A industria do automóbil require algunhas das tolerancias máis estritas na fabricación de chapa metálica. Por que? Porque os compoñentes deben encaixar con precisión ao longo de miles de ensamblaxes, soportar vibracións continuas e funcionar de maneira fiabil durante anos en condicións adversas.

Ao avaliar a chapa metálica para aplicacións automotrices, centrase nestes criterios críticos de calidade:

- Precisión dimensional: As tolerancias adoitan situarse dentro de ±0,1 mm para compoñentes estampados—calquera desvío superior causa problemas de encaixe durante o ensamblaxe

- Consistencia do acabado superficial: Os paneis visibles do corpo requiren acabados uniformes sen raiños, abolladuras ou marcas de ferramentas que se vexan a través da pintura

- Formabilidade sen retroceso: Os aceros de alta resistencia deben dobrarse de forma previsible sen recuperación elástica excesiva que distorsione as dimensións finais

- Resistencia á fatiga: Os compoñentes da suspensión e do chasis soportan millóns de ciclos de esforzo ao longo da vida útil dun vehículo

- Soldabilidade: Os materiais deben unirse limpiamente sen porosidade nin fisuración que comprometa a integridade estrutural

A fabricación de compoñentes de precisión—xa sexa para automoción, aeroespacial ou maquinaria industrial—comparte demandas semellantes. Talleres mecánicos en Naples, Florida e instalacións de fabricación en todo o país aplican estas normas ao producir pezas onde o fallo non é unha opción. A diferenza clave respecto a outras industrias? Todas as especificacións están documentadas, verificadas e rastrexadas ata as certificacións dos materiais.

Normas para equipos de climatización e industriais

As aplicacións de climatización priorizan propiedades diferentes das dos compoñentes de precisión. Os conductos e envolventes dos equipos deben resistir a corrosión, manter a rigidez estrutural fronte a cambios de temperatura e, a miúdo, cumprir os códigos de seguridade contra incendios.

Os indicadores de calidade para chapa metálica en climatización inclúen:

- Calidade da galvanización: O grosor e adhesión do revestimento de cinc evitan a ferruxa en ambientes húmidos—o revestimento mínimo G90 (0,90 oz/pé²) é o estándar para a maioría dos conductos

- Integridade das xuntas: As xuntas debidamente formadas evitan fugas de aire que reducen a eficiencia do sistema

- Consistencia do calibre: Un groso uniforme garante características previsibles de fluxo de aire e rendemento acústico

- Tolerancia á expansión térmica: Os materiais deben soportar ciclos repetidos de quentamento e arrefriamento sen deformarse nin separarse nas xuntas

O equipamento industrial engade requisitos de durabilidade. Os envolventes para máquinas, paneis de control e equipos de procesamento están suxeitos a impactos, exposición a produtos químicos e protocolos de limpeza rigorosos. As calidades de acero inoxidable como o 304 ou o 316 son esenciais cando hai substancias corrosivas presentes.

Normas de Calidade en Construción e Arquitectónicas

As cubertas, os remates e a ferralla arquitectónica encaran retos únicos: décadas de exposición aos elementos, movemento térmico e expectativas estéticas que outros sectores non teñen en conta.

De acordo co Heather & Little , con máis de 90 anos de experiencia en carpintería metálica arquitectónica, os materiais de construción de calidade deberían amosar:

- Resistencia á corrosión axeitada ao ambiente: As instalacións costeiras requiren unha protección diferente ca a das aplicacións no interior—o cobre e o acero inoxidable funcionan ben en ambientes mariños onde o acero galvanizado ten dificultades

- Durabilidade do acabado: As superficies pintadas, recubertas con pólvora ou anodizadas deben resistir a degradación UV, o empolamento e o desbotado durante ciclos de vida de máis de 20 anos

- Xestión da expansión térmica: Os paneis de cuberta poden experimentar variacións de temperatura superiores a 100°F—os xoints de expansión e os sistemas de suxeición deben acomodar o movemento sen deformarse

- Consistencia estética: Os elementos arquitectónicos visibles requiren coincidencia de cor entre diferentes lotes de produción e resistencia ao "oil canning" (deformación ondulada da superficie)

- Cumprimento normativo: As cualificacións contra incendios, a resistencia ao levantamento polo vento e as cualificacións de impacto varían segundo a xurisdición e o tipo de edificio

Os contratistas de soldadura en Naples, FL, e os talleres mecánicos de instalacións en Naples saben que estas instalacións se converten en elementos permanentes do edificio. As melloras na calidade manifestaranse como fallos prematuros, filtracións ou deterioro visible que afecta negativamente a todos os implicados.

Calidade específica do sector nun só ollado

Considere como o mesmo factor de calidade ten diferente importancia segundo o sector:

| Factor de calidade | Prioridade no sector automotriz | Prioridade en HVAC | Prioridade arquitectónica | Prioridade industrial |

|---|---|---|---|---|

| Tolerancia dimensional | Crítico (±0,1 mm) | Moderado (±0,5 mm) | Moderado | Varía segundo a aplicación |

| Finalización da superficie | Crítico para pezas visibles | Baixa prioridade | Crítico | Baixa a moderada |

| Resistencia á corrosión | Alta (pezas do chasis) | Alta | Crítico | Varía segundo o ambiente |

| Resistencia a fatiga | Crítico | Baixa prioridade | Moderado | Alta para pezas móviles |

| Consistencia estética | Crítico para paneis da carrocería | Non Aplicábel | Crítico | Baixa prioridade |

| Requisitos de Certificación | Extensa (IATF 16949) | Moderada (UL, SMACNA) | Depende do código | Específico para aplicación |

Esta perspectiva transversal amosa por que a definición que fai un fornecedor único de «calidade» pode non coincidir coas túas necesidades específicas. Un fabricante centrado principalmente no traballo de CAV aplica normas diferentes ca aquele que atende ao sector automotivo—incluso cando usan os mesmos materiais básicos.

Comprender estas requirimentos específicas do sector prepararao para facer mellores preguntas cando avalíe fornecedores. Pero a calidade non trata só dos materiais en bruto, senón tamén da forma en que se transforman durante a fabricación.

Procesos de fabricación que determinan a calidade final

Escolleu o material axeitado e especificou o grosor correcto. Agora chega a pregunta crítica que a maioría dos fornecedores evitan: como afecta o proceso de fabricación á súa produción final? A verdade é que incluso o metal de chapa máis premium pode converterse en refugo se os procesos de corte, dobrado, conformado ou soldadura introducen defectos. Comprender o proceso de fabricación de chapa metálica permite avaliar se os métodos dun fornecedor preservan ou comprometen a calidade do material.

Segundo Prime Fabrication, o control de calidade na fabricación de metais implica supervisar cada paso para minimizar os defectos, garantir a consistencia e producir produtos acabados de alta calidade. Cada etapa da fabricación presenta oportunidades para mellorar a calidade ou para degradala. Analizaremos que ocorre en cada paso e que buscar ao avaliar os compoñentes acabados.

Corte de precisión e o seu impacto na calidade das bordas

O corte é onde comeza a fabricación, e o método empregado afecta directamente á calidade das bordas, á precisión dimensional e ao procesamento posterior. Os servizos modernos de corte de metais de precisión utilizan varias tecnoloxías, cada unha con implicacións distintas na calidade:

- Corte por Láser: Ofrece exactitude incomparable para formas complexas con zonas afectadas polo calor mínimas—ideal para pezas que requiren tolerancias estreitas

- Corte por plasma: Máis rápido para materiais máis grosos pero produce bordas máis rugosas que poden requerir acabados secundarios

- Corte por chorro de auga: Elimina por completo a distorsión térmica, conservando as propiedades do material para aplicacións sensibles ao calor

- Cizallado mecánico: Rentable para cortes rectos, pero pode causar deformación nas beiras en grosores máis grandes

Por que é tan importante o método de corte? Como explica Minifaber, o corte por láser e o dobrado son procesos consecutivos: erros durante o corte poden provocar a anulación das operacións posteriores, causando un desperdicio considerable de tempo e material. Un corte preciso por láser permite un dobrado suave, reducindo a deformación e mellorando a calidade do produto final.

Ao avaliar a calidade do corte, comprobe estes indicadores:

- Rectitude da beira: Beiras limpas e sen rebarbas indican parámetros de corte axeitados

- Desbotación polo calor: A oxidación excesiva ou o ton azulado suxiren velocidades ou axustes de potencia inadecuados

- Precisión dimensional: Mida varios puntos respecto das especificacións: as variacións indican problemas de calibración do equipo

- Contaminación superficial: Escoria, borra ou residuos afectan a procesos posteriores como a soldadura e o acabado

Técnicas de formado que preservan a integridade do material

Unha vez cortado á forma, o chapa metálica adoita pasar por operacións de formado—dobre, laminado, estampado ou embutición—para acadar a xeometría tridimensional. Estas técnicas de formado de metal aplican forza controlada para remodelar o material sen eliminar ningunha parte. O reto? Manter a integridade do material mentres se acadan ángulos e curvas precisos.

De acordo co New Mexico Metals LLC , diferentes técnicas de procesamento de chapa metálica axudan a acadar as formas desexadas, e unha man de obra cualificada sabe cando cada método sería máis eficaz. Así é como os procesos comúns de formado afectan á calidade:

- Dobrado: Unha matriz e punzón dobran o metal en formas en V, en U ou ángulos personalizados. A calidade depende da selección axeitada das ferramentas, dos cálculos precisos de compensación de dobre e das propiedades consistentes do material. Debe anticiparse e compensarse o resalte—tendencia do metal a volver parcialmente á súa forma orixinal—.

- Dobre/Enroscado: Os bordos ásperos ou irregulares dobran sobre si mesmos (dobres abertos, pechados ou en forma de lágoo). Isto reforza os bordos e elimina as superficies afiadas que poderían causar lesións ou danos no material.

- Plancha: Alcanza un grosor uniforme en toda a chapa metálica. Cando o material é excesivamente groso para unha aplicación, o afinado alcanza unha consistencia axeitada para o posterior procesamento.

- Emboutido: Transforma chapas planas en compoñentes con forma de copo ou caixa. O material estírese considerablemente, polo que a ductilidade e a orientación do grano son fundamentais para evitar rasgaduras ou pregas.

Puntos de control de calidade para compoñentes formados inclúen:

- Precisión angular: Verificar os ángulos de dobrazo segundo as especificacións usando ferramentas de medición precisas

- Fisuración superficial: Inspeccionar as superficies exteriores dos dobres en busca de microfendas que indiquen tensión excesiva

- Consistencia dimensional: Comprobar que as dimensións formadas coincidan entre múltiples pezas nun ciclo de produción

- Compensación do Retroceso Elástico: Confirmar que os ángulos finais teñan en conta a recuperación elástica

Calidade da soldadura e integridade das xuntas

A soldadura une pezas metálicas separadas en conxuntos unificados. De acordo cos estándares de calidade do sector, a soldadura é un proceso crítico que garante a robustez de todas as unións. A avaliación da calidade da soldadura require examinar a profundidade de penetración, a calidade do cordón de soldadura e o aliñamento.

Os pasos secuenciais para garantir a calidade da soldadura inclúen:

- Preparación previa á soldadura: As superficies deben estar limpas, axustadas correctamente e libres de contaminantes que causen porosidade

- Control dos parámetros de soldadura: A intensidade correcta, tensión, velocidade de desprazamento e gas protector aseguran resultados consistentes

- Inspección visual: Identifica anomalías na superficie como mordeduras, superposición, proxección ou fusión incompleta

- Probas non destructivas (PND): As probas ultrasónicas e as probas radiográficas fornecen unha avaliación exhaustiva da integridade interna da soldadura

- Tratamento posterior á soldadura: O alivio de tensións, o rectificado ou as operacións de acabado abordan as tensións residuais e as imperfeccións superficiais

A inspección visual actúa como o mecanismo crítico inicial para identificar anomalías potenciais, pero as técnicas suplementarias de END ofrecen un análise máis exhaustivo para aplicacións estruturais onde a falla non é aceptable.

Procesos de acabado e calidade final

O acabado superficial completa o ciclo de fabricación. Sexa cal for o obxectivo, protección contra a corrosión, atractivo estético ou rendemento funcional, os tratamentos de acabado afectan significativamente ao comportamento dos produtos en servizo.

As opcións comúns de acabado inclúen:

- Revestimento en po: Acabado duradeiro e uniforme con excelente resistencia á corrosión

- Pintura: Opcións versátiles de cor con diferentes niveis de durabilidade

- Anodizado: Proceso electroquímico que crea capas protectoras de óxido no aluminio

- Revestimento: Aplica revestimentos metálicos finos (zinco, cromo, níquel) para protección ou aspecto estético

- Pasivación: Tratamento químico que mellora a resistencia á corrosión do acero inoxidable

Como avaliar vostede mesmo a calidade da fabricación

Imaxina que recibes pezas dun novo fornecedor. Como avalías se a calidade de fabricación satisfai os teus estándares? Segue esta secuencia de avaliación:

- Inspección visual: Examina as superficies en busca de raiños, abolladuras, descoloración ou contaminación: os defectos visibles a simple vista indican problemas no control do proceso

- Verificación dimensional: Mide as dimensións críticas respecto das especificacións empregando pé de rei, micrómetros ou equipos CMM

- Avaliación da calidade dos bordes: Comproba os bordes cortados en busca de rebarbas, aspereza ou danos por calor

- Inspección dos dobres: Verifica os ángulos, comproba a aparición de fisuras e confirma a consistencia entre múltiples pezas

- Exame das soldaduras: Busca un aspecto uniforme do cordón, penetración axeitada e ausencia de defectos

- Avaliación do acabado: Avaliar a adhesión, uniformidade e conformidade do grosor do recubrimento

O control de calidade é crucial no procesamento de chapa metálica para garantir que os produtos cumpran cos estándares especificados e os requisitos dos clientes. Inclúe a detección de defectos, a súa corrección e a fabricación só de produtos de calidade.

O cambio cara á automatización transformou a calidade na fabricación. Como indican fontes do sector, os sistemas robóticos e os controles CNC reducen a intervención humana, minimizan os erros relacionados coa fatiga e melloran a seguridade xeral no lugar de traballo. Os compoñentes producidos mediante sistemas automatizados cumpren cada vez máis as especificacións de deseño e tolerancias, satisfacendo aos clientes que demandan precisión e consistencia.

Cando se traballa cun fornecedor como Pomper Sheet Metal Inc ou con calquera socio de fabricación, comprender estes procesos axuda a formular preguntas informadas sobre o equipo, as capacidades e os procedementos de control de calidade. Pero como se traducen estas inversiones en calidade ao prezo, e que custos ocultos trae cortar tramos?

Factores de custo que inflúen na calidade do metal en chapa

Aquí vai unha pregunta á que os fornecedores rara vez contestan directamente: por que o metal en chapa de alta calidade custa máis — e realmente merece a pena o investimento? A relación entre calidade e prezo non é tan sinxela como "obtés o que pagas". Comprender os factores específicos que determinan os custos axúdalle a tomar decisións de compra máis intelixentes e evitar a trampa cara ao aforro falso e costoso.

De acordo co Sunlink Metal , escoller a oferta máis baixa pode provocar retraballo, atrasos ou problemas estruturais, mentres que pagar de máis innecesariamente reduce a rentabilidade do proxecto. A clave está en atopar o equilibrio adecuado — e iso emprazase en comprender exactamente no que estás a gastar o diñeiro.

Por que os materiais de maior calidade teñen prezos máis altos

Cando comparas orzamentos de diferentes fornecedores, a diferenza de prezos entre o metal en chapa estándar e o de gama alta pode parecer confusa. Que razoas xustifican esa diferencia? Varios factores interrelacionados determinan o prezo do metal en chapa:

- Grao e composición do material: As ligazóns de maior calidade conteñen elementos máis refinados e sométense a controles de fabricación máis estritos. Por exemplo, o acero inoxidable 304 ten un custo inicial máis elevado en comparación co acero doce ou o aluminio porque ofrece unha durabilidade superior, especialmente en exteriores ou en ambientes corrosivos.

- Espesor e consistencia do calibre: Segundo especialistas do sector, os materiais máis grosos requiren máis tempo para cortar, dobrar e soldar, o que afecta directamente ao tempo de produción e ao custo. As tolerancias de espesor máis estreitas tamén requiren procesos de fabricación máis precisos.

- Tipo de acabado e tratamento: Unha peza de aluminio en bruto pode custar considerablemente menos ca a mesma peza cun acabado en pintura en pó. Aínda que isto poida parecer un aumento considerable, a pintura en pó ofrece unha mellor durabilidade a longo prazo e un acabado máis limpo, o que a converte nunha opción axeitada para produtos orientados ao cliente.

- Requisitos de certificación: Os materiais que teñen certificacións ASTM, ISO ou específicas do sector sométense a probas e documentación adicionais. Esta verificación supón un custo adicional pero proporciona trazabilidade e garantía de calidade que os materiais xenéricos non teñen.

- Complexidade da fabricación: De acordo co TMCO , a xeometría dunha peza afecta significativamente ao tempo necesario para fabricala. Os compoñentes con múltiples curvas, recortes complexos ou tolerancias estreitas requiren máis tempo de programación, preparación e inspección.

- Volume de produción: Un único prototipo ou un pequeno lote ten un custo por unidade maior que un pedido de gran volume porque o tempo de configuración e programación repártese entre menos pezas.

Existe tamén un factor que moitos compradores pasan por alto: o poder de compra do fornecedor. As empresas que mercan miles de toneladas de material á vez poden transmitir aforros aos clientes. O seu taller local podería ter un prezo máis alto do aluminio simplemente porque carece do volume necesario para negociar tarifas por grosso.

Custos ocultos de escoller chapa metálica de baixa calidade

A cota máis barata a miúdo convértese na decisión máis cara. Como? Os materiais e a fabricación de baixa calidade xeran custos posteriores que non aparecen na factura inicial.

Segundo especialistas en fabricación de metais, un fabricante que ofrece prezos moi baixos pode estar compensando iso con man de obra menos experimentada, control dimensional deficiente, verificacións mínimas de control de calidade, prácticas de soldadura deficientes ou acabados inadecuados. Estas medidas abreviadas provocan:

- Custos de reprocesamento e rexeitamento: As pezas que non cumpren as especificacións requiren corrección ou substitución—duplicando o investimento en material e man de obra

- Atrasos na instalación: Os compoñentes que non encaixan correctamente causan problemas no lugar, alongando os prazos do proxecto e as horas de traballo

- Substitución prematura: Os materiais sen resistencia á corrosión ou integridade estrutural adecuada fallan antes do esperado, requirindo substitución completa en vez dunha vida útil prevista

- Gastos en revestimentos e tratamentos: Elixir acero doce en vez de inoxidable para aforrar diñeiro pode requirir recubrimentos protexentes que eliminen os aforros iniciais — e eses recubrimentos necesitan mantemento periódico

- Dano na reputación: Os compoñentes fallidos reflicten mal no teu proxecto ou produto, afectando á confianza dos clientes e aos futuros negocios

Considera a cuestión da selección de materiais deste xeito: a pregunta correcta non é "Cal é o máis barato?", senón "Cal é o material axeitado para o ambiente e a vida útil?" Elixir incorrectamente leva á corrosión, degradación estrutural e substitución prematura.

O socio de fabricación máis rentable non é necesariamente o que ten o orzamento máis baixo — é o que ofrece valor a través da precisión, fiabilidade e parcería a longo prazo.

Tomando Decisións Intelixentes entre Custo e Calidade

Entón, como se equilibran as limitacións orzamentarias coas requiridas de calidade? Comeza identificando onde a calidade é máis importante para a túa aplicación específica:

- Superficies visibles: Os compoñentes orientados ao cliente xustifican o investimento en acabados e calidade de superficie mellorados

- Elementos Estruturais: As pezas portantes ou críticas para a seguridade requiren graos materiais premium e tolerancias máis estreitas

- Exposición ambiental: Os entornos exteriores ou corrosivos requiren protección contra a corrosión axeitada: as propiedades resistentes á ferruxa do acero inoxidable poden evitalle problemas anuais de mantemento

- Dimensións críticas para o axuste: As pezas que deben interaccionar con precisión con outros compoñentes necesitan exactitude consistente no calibre

Para aplicacións non críticas, os materiais estándar cunha calidade axeitada poden ofrecer o mellor valor. O obxectivo é axustar o investimento aos requisitos reais, sen sobreespecificar nin escatimar cando importa o rendemento

Comprender estes factores de custo permítelle avaliar as ofertas de forma máis efectiva. Pero como pode verificar que un fornecedor realmente entrega a calidade que afirma? É aí onde entran en xogo as certificacións e normas

Certificacións e Normas que Validan a Calidade

Como saber se as alegacións sobre calidade dun fornecedor non son só palabrería de marketing? A resposta atópase nas certificacións de terceiros: verificación independente de que os procesos, materiais e resultados dun fabricante cumpren normas establecidas. Cando entende o que significan realmente estas certificacións, pode diferenciar aos fabricantes verdadeiramente centrados na calidade dos que fan promesas baleiras.

De acordo co Pacific Certifications , os fabricantes de produtos de chapa metálica apoian industrias clave como a automotriz, aeroespacial, maquinaria industrial, electrodomésticos, electrónica, enerxía renovable, HVAC e a construción. Con precisión, durabilidade, resistencia á corrosión, normas de seguridade e requisitos de conformidade en aumento ao longo das cadeas de suministro globais, as certificacións ISO proporcionan aos fabricantes disciplina operativa, procesos de calidade documentados e confianza competitiva.

Certificacións industriais que garanticen normas de calidade

Non todas as certificacións teñen o mesmo valor para cada aplicación. Comprender que normas se aplican ao seu sector axúdalle a avaliar se as credenciais dun fornecedor cumpren cos seus requisitos. Estas son as principais certificacións en fabricación de metais que atopará:

- ISO 9001: A norma fundamental do sistema de xestión da calidade (QMS) recoñecida a nivel mundial. Garante que os produtos cumpran de forma consistente cos requisitos dos clientes e regulamentarios. Para os fabricantes de chapa metálica, esta certificación demostra o compromiso con procesos documentados, mellora continua e satisfacción do cliente.

- ISO 14001: Aborda os sistemas de xestión ambiental. Os fabricantes que posúen esta certificación demostran un uso eficiente dos recursos, redución de residuos e cumprimento das normas ambientais, algo cada vez máis importante para empresas con requisitos de sostibilidade.

- ISO 45001: Centrándose na xestión da saúde e seguridade ocupacionais. Esta norma garante condicións de traballo seguras mediante a xestión proactiva de riscos, especialmente relevante nas instalacións de chapa onde os procesos de corte, soldadura e conformado presentan perigos inherentes.

- ISO 3834: Aborda especificamente os requisitos de calidade para os procesos de soldadura. segundo fontes do sector, a soldadura é fundamental na fabricación de chapa metálica, e esta norma garante procesos de soldadura de alta calidade, cruciais para manter a integridade estrutural.

- ISO 1090: Aplicase especificamente á fabricación estrutural de acero e aluminio, garantindo o cumprimento dos requisitos de seguridade e rendemento para aplicacións na construción.

- AWS D1.1: A norma da Sociedade Americana de Soldadura para soldadura estructural. segundo AZ Metals , establece os requisitos para os procesos de soldadura, materiais e cualificacións de soldadores para compoñentes estruturais de acero utilizados en pontes, edificios e infraestruturas.

- ASME Sección IX: Cobre os estándares de soldadura e brazado para recipientes, tubos e compoñentes sometidos a alta presión—esenciais para fabricantes que traballan en caldeiras, recipientes a presión e equipos relacionados.

Ademais das certificacións de proceso, busque certificacións de materiais de organizacións como ASTM (Sociedade Americana de Ensaio de Materiais) que verifiquen que as propiedades específicas dos materiais cumpren as especificacións documentadas.

O que significa IATF 16949 para compoñentes de precisión

Se está adquirindo chapa de calidade para aplicacións automotrices, unha certificación destaca sobre as demais: IATF 16949. Isto non é só unha etiqueta máis de calidade—é o estándar definitivo de garantía de calidade da industria automotriz para chapas.

Segundo Xometry, o International Automotive Task Force (IATF) mantén este marco utilizando o sistema de xestión da calidade ISO 9001 como base, pero adaptado especificamente para fabricantes e fornecedores do sector automoción. A certificación IATF 16949 abrangui unha ampla gama de temas e reforza a creación de consistencia, seguridade e calidade nos produtos automotrices.

Que fai diferente ao IATF 16949 das normas ISO xerais?

- Enfoque específico para o sector automoción: Mentres que a ISO 9001 se aplica de forma xeral a múltiples industrias, o IATF 16949 condensa os requisitos especificamente relevantes para os retos da fabricación automotriz

- Certificación binaria: Unha empresa ou cumpre co estándar ou non o cumpre; non hai certificacións parciais nin variacións

- Énfase na prevención de defectos: O estándar prioriza limitar os defectos nos produtos, o que tamén reduce o desperdicio e os esforzos innecesarios ao longo da cadea de suministro

- Requisitos da cadea de suministro: Aínda que non sexa obrigatoria por lei, os fornecedores e OEMs adoitan negarse a colaborar con fabricantes que non teñan esta certificación

Para compoñentes automotrices de precisión como pezas do chasis, sistemas de suspensión e conxuntos estruturais, a certificación IATF 16949 indica que un fabricante mantén os controis de calidade rigorosos que requiren estas aplicacións. Empresas como Shaoyi (Ningbo) Tecnoloxía do metal demostran este compromiso a través das súas operacións certificadas segundo a IATF 16949, fornecendo pezas personalizadas de estampación metálica e conxuntos de precisión para fabricantes automotrices que non poden permitirse comprometer a calidade.

Como se traducen as certificacións en calidade no mundo real

As certificacións non son só papelaxe: representan sistemas documentados que afectan directamente aos produtos que recibe. Segundo expertos do sector, o aspecto máis importante na fabricación de chapa metálica é manter a calidade. Comprometerse nunca é unha opción, xa que millóns de proxectos futuros dependen diso.

Cando un fabricante posúe normas ISO relevantes para chapa metálica, pode esperar:

- Procesos documentados: Cada paso da produción segue procedementos establecidos que poden ser auditados e verificados

- Trazabilidade: Os materiais e procesos poden rastrexarse ao longo da cadea de suministro

- Mellora Continua: As organizacións certificadas deben demostrar esforzos continuos para mellorar a calidade

- Auditorías regulares: Avaliacións de terceiros verifican o cumprimento continuo, non só a certificación inicial

- Sistemas de acción correctiva: Cando xorden problemas, os procesos formais garantes que se identifiquen e aborden as causas principais

O mercado global de fabricación de chapa reflecte esta tendencia de certificación. Segundo datos do sector , máis do 60 por cento dos principais fornecedores de fabricación en todo o mundo teñen polo menos certificación ISO 9001, mentres que a adopción da certificación ISO 3834 en soldadura aumentou considerablemente nos segmentos de fabricación automotriz e de enerxías renovables.

Os fabricantes de metal teñen unha gran responsabilidade respecto ao seu traballo, a calidade e os empregados. As certificacións e normas pretenden asegurar que os fabricantes de metal manteñan a seguridade e a calidade mentres permanecen competitivos no mercado.

Comprender estas certificacións dáche unha ferramenta poderosa para a avaliación de provedores. Mais as certificacións por si só non contan a historia completa: tamén necesitas métodos prácticos para avaliar se un provedor cumpre verdadeiramente as súas promesas de calidade.

Como avaliar e seleccionar provedores de chapa metálica de calidade

As certificacións dinche o que un provedor afirma entregar. Pero como verificas esas afirmacións antes de comprometerse cunha parcería? O proceso de avaliación do provedor de chapa metálica separa aos compradores que obtén resultados consistentes daqueles que aprenden leccións costosas mediante probas e erros. A maioría dos provedores non te guiarán a través deste proceso de verificación—porque unha avaliación exhaustiva expón as diferenzas entre as promesas de mercadotecnia e as capacidades reais.

Segundo York Sheet Metal, satisfacer as necesidades dos seus clientes debería estar na parte superior da súa lista, pero o seu fornecedor de chapa metálica pensa do mesmo xeito? Se o seu fornecedor non comparte as súas prioridades, é hora de reavaliar de quen está obtendo os seus materiais. Construímos unha aproximación sistemática para escoller unha empresa de fabricación de metais que realmente entregue.

Preguntas clave que facer aos posibles fornecedores

Antes de facer o seu primeiro pedido, as preguntas correctas revelan se un fabricante pode satisfacer os seus requisitos. Segundo Ryerson Advanced Processing , moitos fornecedores preséntanse ben durante a avaliación inicial, pero só cando profundiza máis descobre se realmente son a opción axeitada.

Aquí están as preguntas esenciais que separan aos fornecedores orientados á calidade do resto:

- É viable a longo prazo? Canto tempo leva a empresa en funcionamento? Inverten en equipos e tecnoloxía modernos? Un fabricante que se mantén á cabeza dos desenvolvementos do sector sinala un compromiso continuo coa calidade.

- Pode xestionar os meus requisitos específicos? Calquera pode afirmar capacidade, pero poden demostrar experiencia cos seus tipos de materiais, tolerancias e aplicacións? Pida exemplos de proxectos semellantes.

- Cal é o seu prazo de resposta para orzamentos? A rapidez na fase de orzamento predí a resposta durante a produción. Proveedores centrados na calidade como Shaoyi Metal Technology ofrecen tempos de resposta de 12 horas para orzamentos, demostrando sistemas deseñados para a eficiencia e non para retards.

- Ofrece axuda en DFM? A consultoría en deseño para fabricabilidade axuda a optimizar os seus deseños antes de comezar a produción, reducindo custos e previndo problemas de calidade. Un apoio completo en DFM indica un socio investido no seu éxito, e non só no cumprimento de pedidos.

- Cales son as súas capacidades de prototipado? Poden producir mostras rapidamente para validación? A prototipaxe rápida—algúns fornecedores entregan en tan só 5 días—permíteche verificar a calidade antes de comprometer volumes de produción.

- Como xestionas a cadea de suministro? Segundo fontes do sector, a capacidade de cambiar de dirección en cuestión de segundos amosa o valor engadido que aportan os fabricantes de calidade. Pregunte sobre a orixe dos materiais, xestión de inventario e planificación de continxencias.

- Que medidas de control de calidade emprega? Segundo Ryerson, a mala calidade pode manifestarse en especificacións imprecisas, traballo descoidado ou loxística negligente. Pregunte especificamente sobre puntos de inspección, métodos de proba e documentación.

As respostas a estas preguntas revelan máis ca capacidade: expoñen prioridades. Un fornecedor que ten dificultades para responder ou dá respostas vagas probablemente careza dos sistemas que requiren os criterios de fornecedor metálico de calidade.

Un Proceso de Avaliación de Fornecedores Paso a Paso

Unha avaliación estruturada evita decisións emocionais e garante unha comparación consistente entre posibles socios. Segue esta secuencia para seleccionar de forma exhaustiva fornecedores de chapa metálica:

- Define claramente os teus requisitos: Documenta as especificacións do material, tolerancias, volumes esperados e cronogramas de entrega antes de contactar con provedores. Os requisitos ambiguos provocan orzamentos inadecuados.

- Solicita orzamentos detallados de múltiples provedores: Compara non só os prezos senón tamén o que está incluído: custos de configuración, utillaxes, acabados, inspección e envío. segundo Fab Metal, un proceso RFQ vago deixa espazo para custos ocultos e confusión.

- Verifique as certificacións de forma independente: Non aceptes as afirmacións sen máis. Solicita documentos de certificación actuais e verifica a súa validez coas organizacións emisoras.

- Avalíe a calidade da comunicación: Segue as tempadas de resposta e a claridade durante o proceso de orzamento. segundo York Sheet Metal, cando chamas ou escribes ao teu provedor, cantos tempo tardan en responder? As liñas de comunicación deben funcionar nos dous sentidos.

- Solicite pezas mostrais ou visitas ás instalacións: A evidencia física supera as promesas. Inspeccione a calidade da mostra segundo as súas especificacións, ou visite a instalación para avaliar o equipamento, a organización e a competencia do persoal.

- Comprobe referencias de clientes similares: Pida contactos no seu segmento industrial. Segundo expertos do sector, pode descubrir moito sobre a calidade do fornecedor grazas ao que din outros clientes.

- Comece cun pedido pequeno: Probe a relación cun proxecto inicial limitado antes de comprometerse con volumes grandes. Avalíe a precisión na entrega, a calidade das pezas e a resolución de problemas.

- Estableza expectativas e métricas claras: Documente os estándares de calidade, as taxas de defectos aceptables e os procedementos de escalada antes de aumentar a produción.

Banderas vermellos que indican compromisos de calidade

Saber o que evitar é tan valioso como saber o que buscar. Segundo Fab Metal, escoller o fornecedor axeitado de fabricación metálica non se trata só do prezo ou da proximidade, senón de atopar un socio en quen poidas confiar para ofrecer resultados consistentes e de alta calidade a grande escala. Presta atención a estas señais de alerta:

- Mala comunicación ou respostas tardías: Se un fornecedor tarda días en responder ou dá respostas vagas, esa é a primeira pista de que algo falla. Un socio fiábel debe ser transparente, ofrecer unha resposta rápida aos pedidos de cotización (RFQ) e falar con claridade sobre prazos, tolerancias e capacidades.

- Falta de investimento en equipos ou tecnoloxía: Os equipos obsoletos ou a ausencia de automatización adoitan significar tempos de entrega máis longos, resultados inconsistentes e escalabilidade limitada. Queres un taller que evolúa coa industria.

- Enfoque en traballos illados no canto de apoio escalable: Un bo fornecedor non está alí só para o teu prototipo. Debería poder crecer contigo, pasando de necesidades ocasionais a produción repetida e de alto volume.

- Instalacións desordenadas: Unha planta de produción caótica adoita reflictar procesos caóticos. Segundo os expertos do sector, a desorganización crea risco, non só para a seguridade, senón tamén para os prazos e a calidade final.

- Prezos pouco claros ou custos ocultos: Cando están en xogo diñeiro e materiais, a claridade é imprescindible. Os proveedores que non poden detallar claramente os custos poden estar agochando atallo na calidade.

- Reticencia a asumir retos: Segundo York Sheet Metal, unha verdadeira colaboración require confianza e capacidade para asumir riscos. Busque un proveedor disposto a abordar novos materiais ou tecnoloxías xunto consigo.

- Falta de responsabilidade por erros: A responsabilidade é o fundamento da confianza. Cando as cousas non saen como estaba previsto, o seu proveedor asume a responsabilidade e traballa para mellorar? Se non o fai, a calidade nunca será consistente.

A certeza que ofrece un proveedor forte á súa cadea de suministro supera promesas agresivas e entregas incumpridas. Busque socios que se comprometan con datas realistas e que entreguen o que prometen.

Como son as capacidades centradas na calidade

Comprender os sinais de alerta é esencial, pero recoñecer operacións realmente centradas na calidade tamén importa igualmente. Isto é o que distingue aos fornecedores excelentes:

| Área de capacidade | Fornecedor estándar | Fornecedor centrado na calidade |

|---|---|---|

| Tempo de resposta de orzamentos | 3 a 5 días laborables | O mesmo día ou en 12 horas |

| Velocidade de prototipado | 2-4 semanas | prototipado rápido dispoñible en 5 días |

| Soporte DFM | Limitado ou con custo adicional | Completo e integrado |

| Escalabilidade de produción | Capacidade fixa | Sistemas automatizados para flexibilidade de volume |

| Comunicación | Reactiva, con atraso | Actualizacións proactivas, resposta rápida |

| Documentación de Calidade | Dispoñible baixo petición | Estándar con cada envío |

Os fabricantes que demostran estas capacidades indican investimento en sistemas que producen resultados consistentes. Especificamente para aplicacións automotrices, os provedores que ofrecen prototipado rápido, consultoría integral en DFM e certificación IATF 16949—como aqueles enfocados en chasis, suspensión e compoñentes estruturais—representan o estándar de calidade contra o que outras industrias poden compararse.

O obxectivo non é atopar a opción máis barata—é atopar un socio cuxas capacidades coincidan cos seus requisitos e cuxas prioridades estean aliñadas coas súas. Segundo veteranos da industria , os seus clientes non toleran a mala calidade, e vostede tampouco pode facelo por parte do seu provedor de chapa metálica. Atopar un provedor que tome a calidade tan seriamente como vostede, e non terá que preocuparse por pezas subestándar que interrumpan as súas operacións.

Armado con este marco de avaliación, agora está preparado para avaliar as alegacións de calquera fornecedor segundo criterios obxectivos, transformando o proceso de adquisición de chapa metálica dun simple conxectura nunha toma de decisión informada.

Preguntas frecuentes sobre chapa metálica de calidade

1. Que define a calidade na fabricación de chapa metálica?

A chapa metálica de calidade defínese por catro pilares clave: composición do material verificada mediante certificacións ASTM ou ISO, precisión no groso que garante un espesor consistente en toda a lámina, uniformidade no acabado sen defectos como porosidade ou manchas de corrosión, e integridade estrutural que resiste a deformación durante o procesamento. Os materiais premium superan as especificacións mínimas en resistencia á tracción, maleabilidade e resistencia á corrosión, propiedades que afectan directamente ao comportamento dos produtos acabados ante esforzos e condicións ambientais ao longo do tempo.

2. Como elixo o groso axeitado de chapa metálica para o meu proxecto?

A selección do calibre correcto require equilibrar as demandas estruturais, as restricións de peso e os procesos de fabricación. Lembre que os números de calibre funcionan de forma contraintuitiva: números máis altos significan metal máis fino. Ademais, o mesmo número de calibre representa groso diferentes segundo o material: o acero inoxidable de calibre 14 mide 0,0781 polgadas, mentres que o aluminio de calibre 14 ten só 0,0641 polgadas. Sempre especifique tanto o número de calibre como o grosor dimensional real nos seus pedidos para evitar erros costosos.

3. Que certificacións debo buscar nun fornecedor de chapa metálica?

As principais certificacións inclúen a ISO 9001 para sistemas de xestión da calidade, a ISO 3834 para calidade na soldadura e a AWS D1.1 para normas de soldadura estrutural. Para aplicacións automotrices, a certificación IATF 16949 é esencial: representa o estándar definitivo de calidade do sector, coa atención posta na prevención de defectos e nos requisitos da cadea de suministro. Fabricantes como Shaoyi Metal Technology amosan este compromiso mediante operacións certificadas segundo a IATF 16949 para compoñentes automotrices de precisión.

4. Por que custa máis o chapa de calidade que o stock estándar?

Os prezos dos metais finos de alta calidade reflicten varios factores: aliñas de maior grao con elementos refinados, tolerancias máis estreitas de espesor que requiren fabricación precisa, acabados especializados como o recubrimento en pó para durabilidade e requisitos de certificación que implican probas e documentación adicionais. Non obstante, escoller materiais máis baratos adoita levar a custos ocultos, incluídas as despesas de retraballo, atrasos na instalación, substitución prematura e danos na reputación que superan con creces os aforros iniciais.

5. Como podo avaliar un fornecedor de chapa metálica antes de facer un pedido?

Comece avaliando os tempos de resposta das cotizacións: proveedores centrados na calidade, como Shaoyi, ofrecen respostas en 12 horas. Pregunte sobre o soporte DFM, as capacidades de prototipado (algúns entregan en 5 días) e a escalabilidade da produción. Verifique as certificacións de forma independente, inspeccione pezas mostrais segundo as especificacións e comprobe referencias de clientes semellantes. Estea atento a sinais de alerta como comunicacións atrasadas, equipamento obsoleto, prezos pouco claros ou renuncia en asumir responsabilidades por problemas de calidade.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —