Estampo Progresivo vs Estampo por Transferencia: ¿Cal é o axeitado?

RESUMO

A estampación de matriz progresiva vs transferencia depende dunha diferenza clave: como se manexa o metal. A estampación progresiva con matrices forma pezas a partir dunha tira metálica continua que se move a través de varias estacións nun único matrizo, o que a fai extremadamente rápida e económica para as tiradas de gran volume de pezas máis pequenas e intrincadas. En contraste, a estampación por transferencia primeiro corta unha parte (un "blank") da chapa de metal e despois usa un sistema mecánico para mover esta peza individual entre estacións ou prensas separadas, ofrecendo unha maior versatilidade para compoñentes máis grandes e complexos con características como tiros profundos ou roscas.

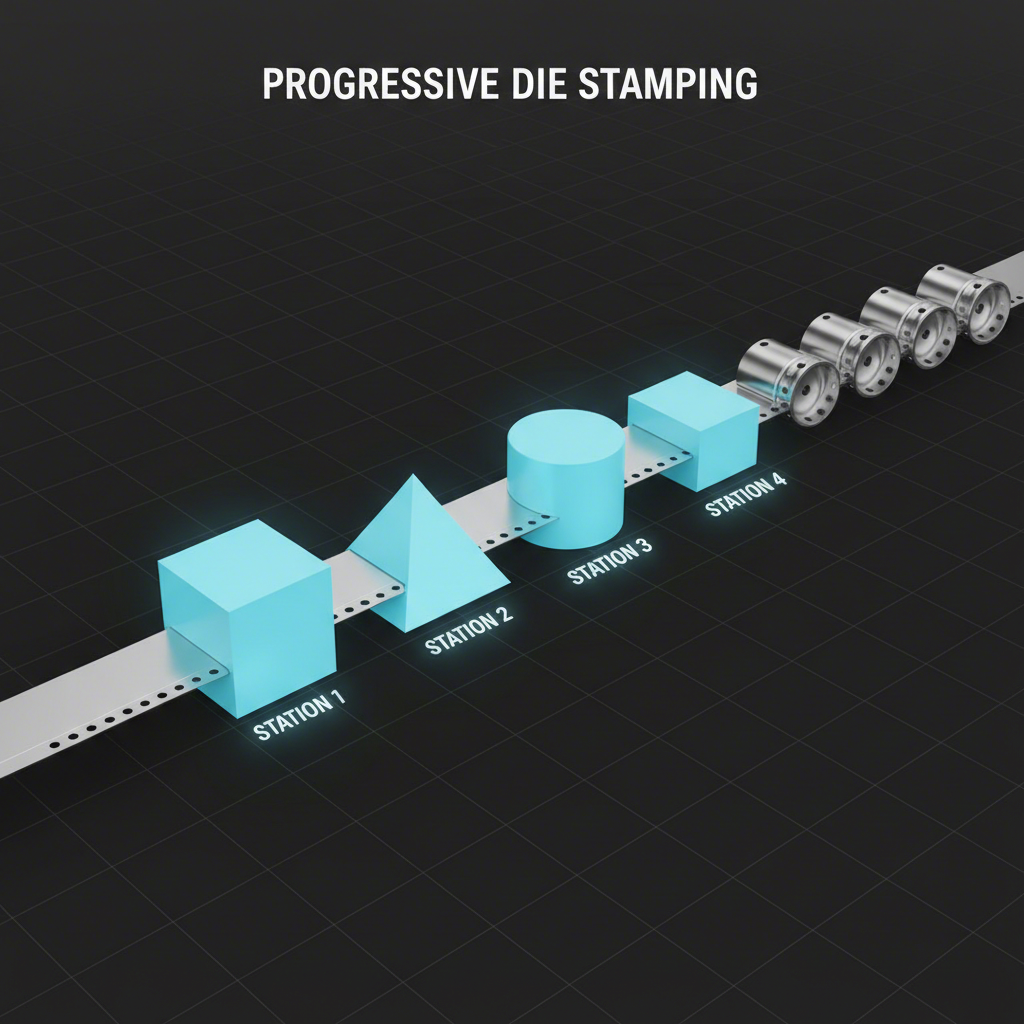

Compreender o estampado progresivo a presión: proceso e principios

A estampación progresiva é un proceso de formación de metais altamente eficiente coñecido pola súa velocidade e precisión na produción de grandes volumes. O núcleo deste método reside no seu uso dunha bobina continua ou tira de metal que se alimenta metodicamente a través dun único dado de varias estacións. Cada estación dentro do dado realiza unha operación específica, como perforar, cunhar ou dobrar, de forma secuencial. A peza permanece unida a esta tira transportadora mentres avanza, ou 'progresa', dunha estación a outra con cada golpe da prensa.

A integridade de todo o proceso depende do aliñamento preciso da folla metálica. Para lograr isto, adoitan usarse guías cónicas. Estas guías encaixan con orificios preperforados na folla para asegurar que esta estea perfectamente colocada en cada estación, mantendo tolerancias estreitas durante toda a produción. Este control minucioso é o que fai que o punzón progresivo sexa ideal para producir pezas complexas que requiren un alto grao de repetibilidade, como compoñentes para as industrias automotriz e electrónica. Só na estación final sepárase a peza acabada da folla transportadora, o que minimiza o desperdicio de material.

As vantaxes principais do estampado progresivo son a súa velocidade notable e o baixo custo por peza, especialmente para series que involucran centos de miles ou millóns de unidades. A natureza automatizada do proceso reduce os requisitos de man de obra e permite ciclos de produción rápidos. Con todo, este método ten as súas limitacións. O custo inicial das ferramentas é substancial, xa que a matriz complexa e integrada require unha enxeñaría considerable. Ademais, dado que a peza está sempre unida á faiada, certas operacións como embutición profunda ou a creación de características en múltiples lados poden ser difíciles ou requirir procesos secundarios.

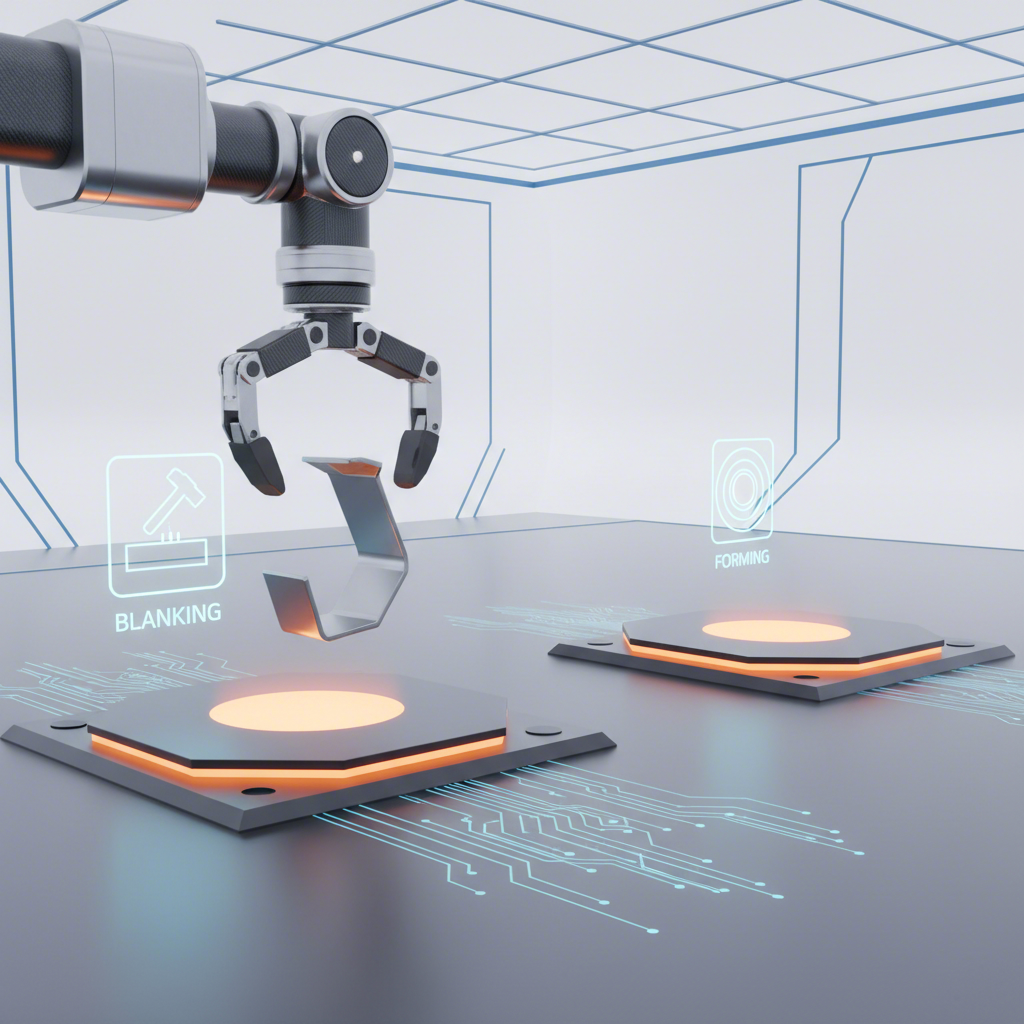

Comprender o estampado por troquel de transferencia: proceso e principios

A estampación por transferencia funciona segundo un principio fundamentalmente diferente ao da súa contrapartida progresiva. En vez de traballar cunha faiada continua, o proceso comeza cortando unha peza individual, coñecida como 'blank', da chapa metálica. Esta peza independente transfírese despois entre diferentes troques ou estacións para as operacións subseguintes. Este traslado realízase mediante un sistema de transporte mecánico, que adoita empregar 'fingers' ou pinzas que colle a peza, móvena á seguinte estación e a colocan con precisión.

Este enfoque de 'separar e despois mover' é a orixe da principal vantaxe do estampado por troca: versatilidade. Como a peza non está ligada a unha tira portadora, pode manipularse libremente, erguérse-la, xirala e colocala en calquera ángulo. Esta liberdade permite crear características complexas que resultan difíciles ou imposibles de lograr cunha matriz progresiva. Operacións como embutición profunda, formación de nervios ou estrías, roscado e perforación lateral adaptanse ben ás matrices de troca. Isto fai que o proceso sexa ideal para fabricar compoñentes máis grandes, como chasis de automóbiles, pezas estruturais e conchas profundas.

Aínda que é moi versátil, o estampado por troquela de transferencia é xeralmente un proceso máis lento en comparación co estampado progresivo. A transferencia mecánica entre estaions engade tempo a cada ciclo. A ferramenta tamén pode ser complexa e cara, xa que pode implicar varias troquelas separadas. Non obstante, a miúdo é máis económico para series de produción curtas e pode levar a un mellor rendemento do material, xa que non se require unha banda portadora. Para proxectos que demandan características complexas en pezas máis grandes, a flexibilidade e capacidade do estampado por troquela de transferencia fan que adoite ser a opción superior.

Comparación directa: Diferenzas clave entre troquelas progresivas e de transferencia

Elexir o método de punzonado adecuado é unha decisión crítica que afecta á velocidade de produción, ao custo e á calidade final da peza. Aínda que tanto o punzonado progresivo como o por troquel de transferencia transforman a chapa metálica en compoñentes precisos, fan-no de maneira fundamentalmente diferente. Comprender estas diferenzas segundo criterios clave é esencial para tomar unha decisión informada no seu proxecto de fabricación. A seguinte táboa ofrece unha comparación directa, seguida dunha análise máis profunda de cada factor.

| Criterio | Estampado de matrices progresivas | Estampado por Transferencia |

|---|---|---|

| Fluído do proceso | Unha tira continua de metal móvese a través dun só troquel con múltiples estacións. A peza mantense unida ata a operación final. | Primeiro córtase unha peza individual, logo transfírese mecanicamente entre estacións ou troqueis separados. |

| Herramental | Un só bloque de troquel complexo contén todas as estacións. Requírese un maior investimento inicial en enxeñaría e custo. | Úsanse múltiples troqueis individuais, a miúdo máis sinxelos. Pode ser máis adaptable, pero a instalación total é complexa. |

| Velocidade de Producción | Velocidade moi alta, ideal para produción en masa. | Máis lento debido ao tempo de transferencia da peza entre estacións. |

| Tamaño de peza ideal | O mellor para pezas pequenas e medias. | Excelente para pezas medias e grandes (por exemplo, chasis, carcacas). |

| Complexidade da peca | Limitado; os estirados profundos e características en múltiples planos son difíciles xa que a peza está unida á fenda. | Alta versatilidade; ideal para estirados profundos, nervios, roscas e outras características complexas grazas á liberdade da peza. |

| Volume de Producción | O mellor para producións de alto volume (centos de miles ata millóns). | Máis económico para tiradas curtas ou medias. |

| Custo | O custo inicial das ferramentas é elevado, pero o custo por peza é moi baixo nas producións longas. Hai máis desperdicio de material debido á banda transportadora. | Os custos das ferramentas poden ser altos, pero a miúdo son inferiores aos dunha matriz progresiva complexa. Mellor rendemento do material. |

A diferenza máis importante reside no modo en que se controla a peza. No punzonado progresivo, a banda continua proporciona estabilidade e alimentación rápida, o que orixina a súa velocidade. Con todo, esta mesma banda restrinxe a peza, limitando os tipos de operacións de conformado posibles. Polo contrario, o punzonado por transferencia libera a peza da banda, tal como describen fontes como Engineering Specialties, Inc. (ESI) esta liberdade permite unha complexidade moito maior e é a razón pola que este é o método preferido para compoñentes de estampado profundo.

Desde unha perspectiva de custo, a elección supón un equilibrio. As matrices progresivas teñen un investimento inicial elevado pero amortízanse en volumes de produción masivos grazas a custos máis baixos por peza e menor man de obra. As matrices de transferencia poden ser máis económicas para lotes máis pequenos, como indicou Minifaber , e poden axudar a reducir os custos de material ao eliminar a banda portadora. Polo tanto, o orzamento e as previsións de produción son factores críticos na decisión.

Como escoller o proceso de estampado axeitado para o seu proxecto

A selección entre estampado con matriz progresiva ou con matriz de transferencia non é só unha decisión técnica, senón tamén unha decisión empresarial estratéxica que afecta directamente ao custo, cronograma e calidade final do proxecto. O método óptimo depende dunha avaliación coidadosa das características específicas da peza e dos obxectivos de produción. Xeralmente, esta decisión resúmese a tres factores principais: complexidade da peza, tamaño da peza e volume de produción.

Primeiro, considere complexidade da peza . Se o seu compoñente é relativamente sinxelo ou as súas características se poden formar mentres está unido a unha tira, o punzonado progresivo é unha boa opción. Non obstante, se o deseño inclúe características complexas como estirados profundos, furos laterais, nervios, ranuras ou roscas, case sempre é mellor escoller un troquel de transferencia. Como se describe en Coiro estándar , estas características requiren frecuentemente que a peza estea separada da tira de metal para permitir a manipulación axeitada, o que é precisamente o punto forte do proceso de transferencia.

A seguir, avalíe o tamaño da peza a estampación con troquel progresivo destaca na produción de compoñentes de tamaño pequeno a medio con alta velocidade e repetibilidade. A mecánica de alimentación dunha tira metálica continua vólvese menos práctica e máis derrochadora para pezas moi grandes. A estampación con troquel de transferencia, por outro lado, está deseñada especificamente para manexar pezas máis grandes e voluminosas como chasis de vehículos, carcacas e compoñentes estruturais. O sistema mecánico de transferencia é máis hábil movendo estas preformas substanciais entre as estacións.

Finalmente, analiza a túa volume de produción e orzamento . Este é a miúdo o factor decisivo. O estampado progresivo require unha inversión inicial considerable en utillaxes, pero ofrece un custo por peza excepcionalmente baixo en producións de alto volume. Se espera producir centos de miles ou millóns de unidades, o gasto inicial xustifícase facilmente polos aforros a longo prazo. Para producións de volume curto ou medio, os custos máis moderados en utillaxes dun sistema de estampado por transferencia son a miúdo máis económicos. Para proxectos complexos, particularmente no sector do automóbil, asociarse cun especialista pode ofrecer orientación crucial. Por exemplo, empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrecen coñecementos profundos en utillaxes personalizados para estampado automobilístico, axudando aos clientes a tomar estas decisións para optimizar tanto a calidade como a eficiencia.

Para resumir, a súa elección pode guiarse por estas situacións:

- Escolla o Estampado Progresivo se: Ten unha produción de alto volume, a peza é de tamaño pequeno a medio, a complexidade da peza é moderada, e o obxectivo principal é un baixo custo por peza.

- Escolla a estampación con troque de transferencia se: A súa peza é grande ou ten características complexas como estampacións profundas, o volume de produción é baixo a medio, e a flexibilidade de deseño é máis importante que a velocidade máxima de produción.

Preguntas frecuentes

1. Cal é a diferenza entre troques progresivas e troques de transferencia?

A diferenza principal está en como se manipula o material. As troques progresivas utilizan unha fenda continua de metal que avanza a través de varias estacións nunha única troque, manténdose a peza unida ata o final. As troques de transferencia traballan con pezas individuais que primeiro se cortan da chapa metálica e despois se moven entre estacións de troque separadas mediante un sistema mecánico. Isto fai que as troques progresivas sexan mellor para volumes altos e pezas pequenas, mentres que as troques de transferencia son máis axeitadas para pezas grandes e máis complexas.

2. Cales son as desvantaxes do estampado con punzón progresivo?

As desvantaxes principais inclúen uns custos iniciais altos de ferramentas, limitacións no deseño das pezas (o estampado en profundidade e certas características son difíciles) e a posibilidade de xerar máis material de desbotación debido á faiada portadora. As ferramentas tamén son moi específicas para unha peza, o que as fai inflexibles ante cambios rápidos de proxecto. Este deseño integrado e multisubestación contribúe á complexidade xeral e ao custo das ferramentas.

3. Que é unha punzón de transferencia?

Unha punzón de transferencia é un tipo de ferramenta de estampado utilizada para pezas que requiren múltiples operacións e que se manipulan individualmente. Tal como explica Larson Tool , a peza córtase primeiro nunha chapa plana e logo móvese entre subestacións por medio dun sistema de transferencia mecánico. Este proceso é ideal para compoñentes grandes ou complexos porque a peza está libre dunha faiada metálica, o que permite maior flexibilidade na formación de formas complexas.

4. Para que se utiliza unha punzón progresiva?

Unha punzona progresiva emprégase para a produción en gran volume de pezas complexas con tolerancias estreitas. É particularmente eficaz para fabricar compoñentes pequenos de forma rápida e rentable. As aplicacións máis frecuentes inclúen a produción de pezas para as industrias automobilística, electrónica e de electrodomésticos, onde se necesitan millóns de pezas idénticas con alta precisión e repetibilidade.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —