Fabricación profesional de chapa metálica: desde a materia prima ata a peza final

Comprensión da Fabricación Profesional de Chapa Metálica

Alguna vez se preguntou que é o que separa un chasis automotriz perfecto dun proxecto doméstico torcido? A resposta atópase na fabricación profesional de chapa metálica, un disciplina de fabricación baseada na precisión que transforma láminas metálicas planas en compoñentes complexos soportantes de carga utilizados en practicamente todas as industrias.

A fabricación profesional de chapa metálica é o proceso industrial de corte, conformado e montaxe de láminas metálicas (normalmente de 0,5 mm a 6 mm de grosor) en pezas ou produtos acabados mediante equipos especializados, técnicas certificadas e fluxos de traballo controlados en calidade que satisfán tolerancias de enxeñaría específicas e normas de conformidade do sector.

A diferenza das aproximacións bricolaxe ou de aficionados que dependen de ferramentas manuais básicas e medicións aproximadas, este proceso industrial require maquinaria avanzada, técnicos cualificados e un estrito cumprimento de especificacións internacionais como as normas de tolerancia ISO 2768. A diferenza importa máis do que pensas—especialmente cando están en xogo a integridade estrutural, o cumprimento da seguridade e a durabilidade a longo prazo.

Que diferencia a fabricación profesional

Imaxina dobrar unha peza de aluminio no teu taller fronte a ter ese mesmo dobrado executado por unha célula de dobrado robotizada con repetibilidade controlada. Os resultados son completamente distintos. O traballo de calidade profesional ofrece:

- Tolerancias de precisió n: Medicións precisas ata fraccións de milímetro, críticas para pezas que deben encaixar perfectamente

- Integridade do material: As técnicas axeitadas evitan fisuras, deformacións e concentracións de tensión que debilitan os compoñentes acabados

- Certificación de conformidade: Documentación que proba que as pezas cumpren os estándares do sector para aplicacións automotrices, aeroespaciais, médicas e de construción

- Repetibilidade constante: Produza 10 pezas ou 10.000, cada unha cumpre as especificacións orixinais

De acordo co TRA-C industrie , o traballo de precisión en chapa metálica é fundamental en sectores como o automotriz, a aeronáutica, o procesamento de alimentos, os ferrocarrís, o nuclear e a defensa—industrias nas que o fallo simplemente non é unha opción.

O Fundamento Industrial da Fabricación Moderna

A fabricación profesional actúa como columna vertebral da fabricación moderna. Cando se ten en conta que as pezas de chapa metálica aparecen en todo, desde equipos hospitalarios ata sistemas comerciais de climatización, emprázase por que a execución de calidade profesional importa tanto.

Tamén convén destacar a distinción entre a fabricación e a manufactura de chapa metálica. A manufactura centrase na produción a grande escala de chapas metálicas en bruto, mentres que a fabricación transforma esas chapas en compoñentes personalizados para aplicacións específicas. Os fabricadores profesionais puñan esta brecha, tomando materiais estandarizados e creando solucións adaptadas que satisfán requisitos rigorosos.

Ao longo desta guía, descubrirá os procesos principais que definen a fabricación de calidade, aprenderá a seleccionar os materiais axeitados para a súa aplicación, comprenderá os principios de deseño que reducen os custos mellorando os resultados, e explorará como diferentes industrias aproveitan estas capacidades. Sexa que sexa un enxeñeiro que especifica compoñentes, un profesional de adquisicións que busca fornecedores, ou simplemente estea interesado en saber como cobran vida os compoñentes metálicos de precisión, este recurso daralle os coñecementos fundamentais que necesita.

Procesos e técnicas principais de fabricación

Entón, como se converte unha chapa metálica plana nun compoñente de precisión? A transformación ocorre a través dunha secuencia meticulosamente coordinada de procesos, cada un baseado no anterior. Comprender estas técnicas axúdalle a comunicarse máis eficazmente cos fabricantes e tomar decisións mellor informadas sobre os requisitos do seu proxecto.

A fabricación profesional de chapas metálicas baséase en catro categorías fundamentais de procesos: corte, conformado, punzonado e unión. Analizaremos cada unha delas para que poida ver exactamente o que acontece na taller.

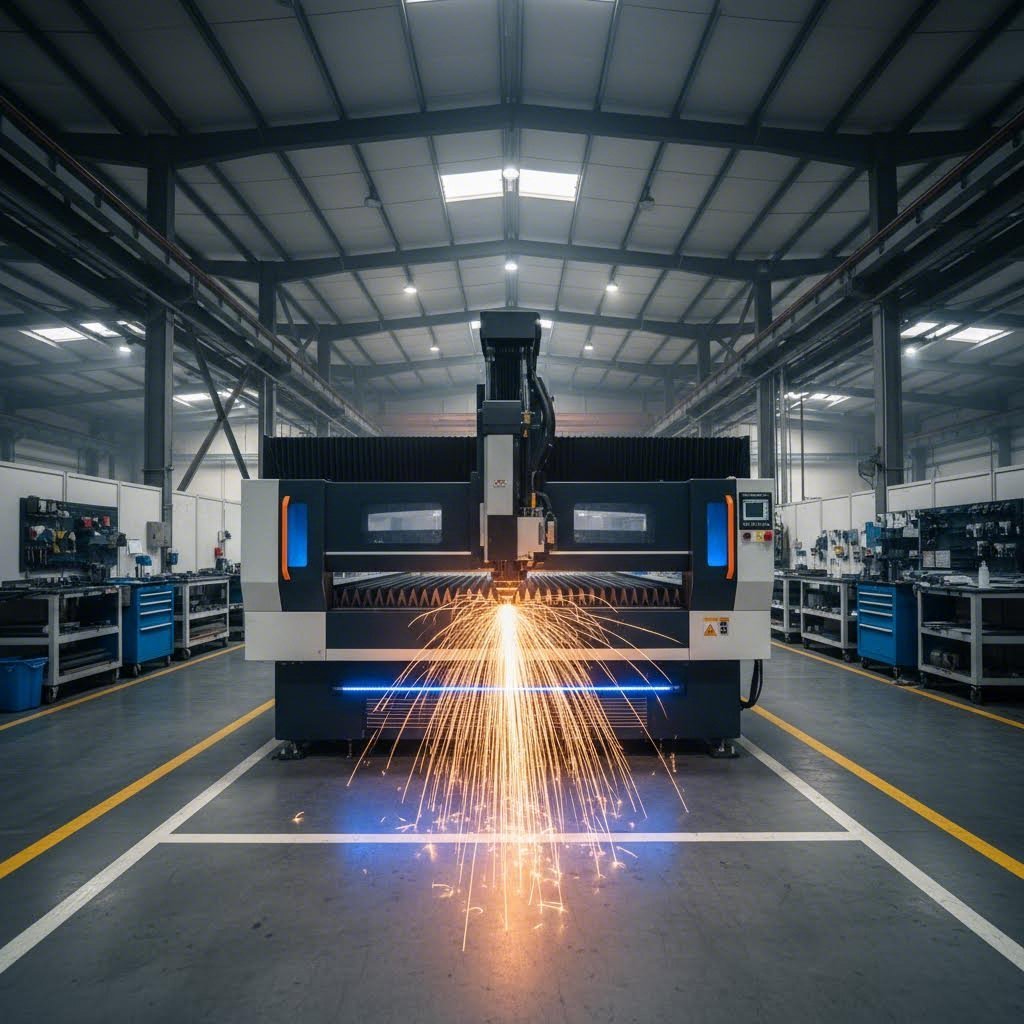

Tecnoloxías de corte e as súas aplicacións

O corte é onde comeza cada proxecto de fabricación . O obxectivo? Eliminar material sobrante e crear o contorno preciso que require a peza. Pero aquí é onde resulta interesante: o método de corte que elixe afecta considerablemente á calidade das bordas, ás capacidades de tolerancia e ao custo total.

Os talleres modernos de fabricación ofrecen xeralmente varias opcións de corte:

- Corte por Láser: Un feixe láser enfocado derrite, queima ou vaporiza material con precisión excepcional. Segundo MetalsCut4U, os cortadores láser acadan unha precisión de aproximadamente 0,0125 polegadas (0,32 mm) e producen bordos elegantes cun acabado suave. Este método destaca nos deseños complexos e minimiza a deformación do material xa que o calor permanece localizado.

- Corte por plasma: Un chorro quente de gas ionizado atravesa metais condutores a alta velocidade. Os cortadores de plasma manexan materiais máis grosos mellor ca os láser e volvéronse cada vez máis asequibles. Os modelos máis novos inclúen agora bicos máis pequenos e arcos de plasma máis finos que compiten coa precisión dos láser.

- Cizalladura: Un proceso mecánico que utiliza lámias opostas para separar chapas metálicas. O cizalado é o mellor para cortes rectos en chapas máis grosas e produce resultados limpos e precisos sen distorsión térmica, aínda que pode crear pequenas imperfeccións no bordo chamadas rebarbas.

- Corte por chorro de auga: A auga a alta presión mesturada con partículas abrasivas corta o metal sen xerar calor. Esta técnica conserva a estrutura inherente do material e manexa de forma excelente formas complexas. É particularmente valiosa cando se traballa con metais sensibles ás zonas afectadas polo calor.

Que método debe especificar? O corte por láser domina no caso de chapas de groso medio a fino que requiren xeometrías complexas. O plasma trata stocks máis pesados de forma máis económica. O chorro de auga vólvese esencial cando debe eliminarse por completo a deformación térmica.

Técnicas de conformado e unión explicadas

Unha vez que as pezas están cortadas á forma, os procesos de conformado crean os dobrados, ángulos e curvas que lle dan ao chapa o seu carácter tridimensional. Pense en soportes, carcaxas, compoñentes de chasis—calquera cousa alén dunha chapa plana.

Os fabricantes profesionais empregan varios métodos de dobrado e conformado:

- Dobrezado por aire: A chapa metálica dóbra-se sobre unha matriz con forza controlada, creando opcións de ángulo flexibles. Esta técnica acomoda un rango de radios e segue sendo o enfoque máis común para dobras estándar.

- Fundido (cunidade): A chapa prensase fermemente entre un punzón e unha matriz para obter dobras extremadamente precisas e consistentes con mínimo retroceso. Este método é axeitado para aplicacións que requiren tolerancias estreitas.

- Dobrado en V: Unha técnica especializada de dobrado por aire que utiliza matrices en forma de V para crear ángulos afiados e xeometrías precisas—comúnmente vista na fabricación de pezas profesionais de chapa metálica estampada.

- Emboutido: As chapas metálicas introdúcense en cavidades da matriz para formar formas ocas como latas, carcacas e compoñentes automotrices.

- Hidroformado: O fluido de alta presión conforma o metal en xeometrías complexas, producindo pezas lixeiras pero resistentes, frecuentemente empregadas nas aplicacións automotriz e aeroespacial.

As operacións de punzonado complementan estas técnicas de conformado creando furos, ranuras e recortes nas pezas. As máquinas CNC de punzonado automatizan este proceso, permitindo patróns complexos cunha eficiencia e repetibilidade notables.

Finalmente, a soldadura une compoñentes individuais en conxuntos acabados. A técnica que atopará depende do tipo de material, espesor e requisitos de calidade:

- Soldadura MIG (Gas Inerte Metálico): Utiliza un electrodo de arame continuo protexido por gas inerte. Coñecida pola súa versatilidade e velocidade en diversos metais e espesores.

- Soldadura TIG (Tungsteno con Gas Inerte): Emprega un electrodo de tungsteno non consumible para soldaduras precisas e de alta calidade—ideal para chapas finas que requiren control excepcional e resultados limpos.

- Soldadura por puntos: Aplica presión e corrente eléctrica en puntos específicos para crear unións fortes e localizadas. Esta técnica de soldadura por resistencia domina na fabricación automobilística.

A calidade da soldadura importa enormemente. O AWS D9.1:2018 Código de Soldadura de Chapa estabelece as cualificacións, a man de obra e as directrices de inspección que abranguen chapa metálica ata 6,07 mm de grosor. Os soldadores certificados por AWS representan o referente de calidade da industria, unha credencial que vale a pena verificar cando se avalían socios potenciais para fabricación.

Agora que entende como funcionan estes procesos, a seguinte decisión crítica consiste en escoller os materiais axeitados para usalos neles.

Guía de selección de materiais e especificacións

Escoller o material axeitado pode facer ou desfacer o seu proxecto de fabricación. Soa complexo? Non ten por que ser así. Unha vez comprenda como as propiedades dos materiais se axustan aos requisitos da aplicación, a decisión vólvese moito máis clara, e evitará erros custosos no futuro.

Os fornecedores profesionais de fabricación de chapa traballan cunha ampla variedade de metais, cada un con vantaxes distintas segundo as súas necesidades de rendemento, as condicións ambientais e as limitacións orzamentarias. De acordo co JLCCNC , os materiais máis utilizados inclúen o acero inoxidable, aluminio, acero laminado en frío, acero galvanizado e cobre—cada un escollido en función da súa resistencia, durabilidade, formabilidade, eficiencia de custo e resistencia á corrosión.

Propiedades dos materiais e características de rendemento

Antes de profundar nos materiais específicos, considere estes factores críticos que deberían guiar a súa selección:

- Requisitos mecánicos: Que cargas, esforzos ou impactos soportará a peza?

- Exposición ambiental: Enfrentarase o compoñente a humidade, produtos químicos ou temperaturas extremas?

- Necesidades de conformabilidade: Canto complexos son os seus dobres, estirados e formas?

- Limitacións de peso: Require a súa aplicación solucións lixeiras?

- Parámetros orzamentarios: Que custo por peza pode sostentar o seu proxecto?

Así é como se comparan os materiais máis populares segundo as características clave de rendemento:

| Material | Propiedades clave | Grosor común | Resistencia á corrosión | Aplicacións Típicas |

|---|---|---|---|---|

| Acer inoxidable (304/316) | Alta resistencia, excelente durabilidade, capa de óxido autorreparable | 16-26 gauge (1,5 mm-0,45 mm) | Excelente—especialmente o grao 316 en ambientes mariños/químicos | Procesado de alimentos, equipos médicos, arquitectura exterior, compoñentes mariños |

| Aluminio (5052/6061) | Ligero (1/3 da densidade do acero), boa relación resistencia-peso, protección natural por óxido | 14-24 gauge (1,6 mm-0,5 mm) | Moi bo—resiste naturalmente ao ferruxe, funciona ben en zonas costeiras | Pezas aeroespaciais, carcadas de electrónicos, sinais, paneis automotrices |

| Acero frio laminado | Alta precisión, acabado superficial liso, excelente conformabilidade, fácil de soldar | 10-26 gauge (3,4 mm-0,45 mm) | Pobre—require revestimento ou pintura para protección | Pezas de automóbiles, carcizas de electrodomésticos, estruturas de mobiliario, compoñentes estructurais interiores |

| Acero galvanizado | Recuberto con cinc para protección, resistencia moderada, rentable | 12-26 gauge (2,7 mm-0,45 mm) | Boa—oha película de cinc proporciona protección sacrificial | Canletería de climatización, cubricións, cercas, envolventes exteriores |

| Cobre | Condutividade eléctrica/térmica superior, propiedades antimicrobianas, desenvolve pátina protectora | 16-24 gauge (1,3 mm-0,5 mm) | Excelente—forma unha pátina protectora co tempo | Compoñentes eléctricos, intercambiadores de calor, elementos decorativos, cubricións |

Ao comparar a resistencia, o acero inoxidable e o acero laminado en frío son os mellores, mentres que o aluminio ofrece a mellor vantaxe de peso. Para a resistencia á corrosión, o acero inoxidable e o cobre superan significativamente outras alternativas, polo que son ideais para ambientes agresivos ou húmidos.

Adequar os Materiais aos Requisitos da Aplicación

Comprender as especificacións de calibre é igualmente importante. Ao contrario das medidas métricas estándar, onde o grosor se le directamente en milímetros, o sistema de calibre funciona de forma inversa: un número de calibre máis baixo significa material máis grosso. Segundo Xometry, unha chapa de 10 calibres aceros estándar mide aproximadamente 3,4 mm (0,1345 polegadas), mentres que o de 26 calibres ten só uns 0,45 mm de grosor (téngase en conta que o grosor do calibre varía entre o acero, o aluminio e os metais galvanizados) .

Así é como se axusta o grosor á súa aplicación:

- Compónentes estruturais robustos :o calibre 10-14 proporciona a rigidez necesaria para aplicacións suxeitas a cargas, como compoñentes do chasis ou estruturas de equipos industriais

- Encerados e carcacas estándar: os calibres 16-20 equilibran resistencia e conformabilidade—ideais para armarios eléctricos, carcacas de electrodomésticos e equipos de CVC

- Pezas lixeiras de precisión: o calibre 22-26 é axeitado para paneis decorativos, carcotas electrónicas e compoñentes onde a redución de peso é importante

Alén das opcións estándar, existen materiais especializados para aplicacións específicas. O cobre recuberto con chumbo proporciona unha mellor protección contra a corrosión para techos en proxectos de restauración histórica. O metal perforado ofrece ventilación e opcións estéticas para fachadas arquitectónicas. O metal expandido crea pasarelas, protectores e elementos de filtrado onde son importantes a resistencia e a visibilidade.

A elección do material adecuado depende de equilibrar varios factores ao mesmo tempo. O acero inoxidable ofrece durabilidade incomparable pero ten un custo maior por volume. O aluminio aforra peso pero pode requiren tratamentos superficiais adicionais nalgúns ambientes. O acero laminado en frío ofrece a opción máis económica cando o uso interior permite revestimentos protexentes.

Unha vez seleccionado o material, o seguinte reto consiste en deseñar pezas que os fabricantes poidan producir de forma eficiente, e é aquí onde entran en xogo os principios de Deseño para a Fabricabilidade.

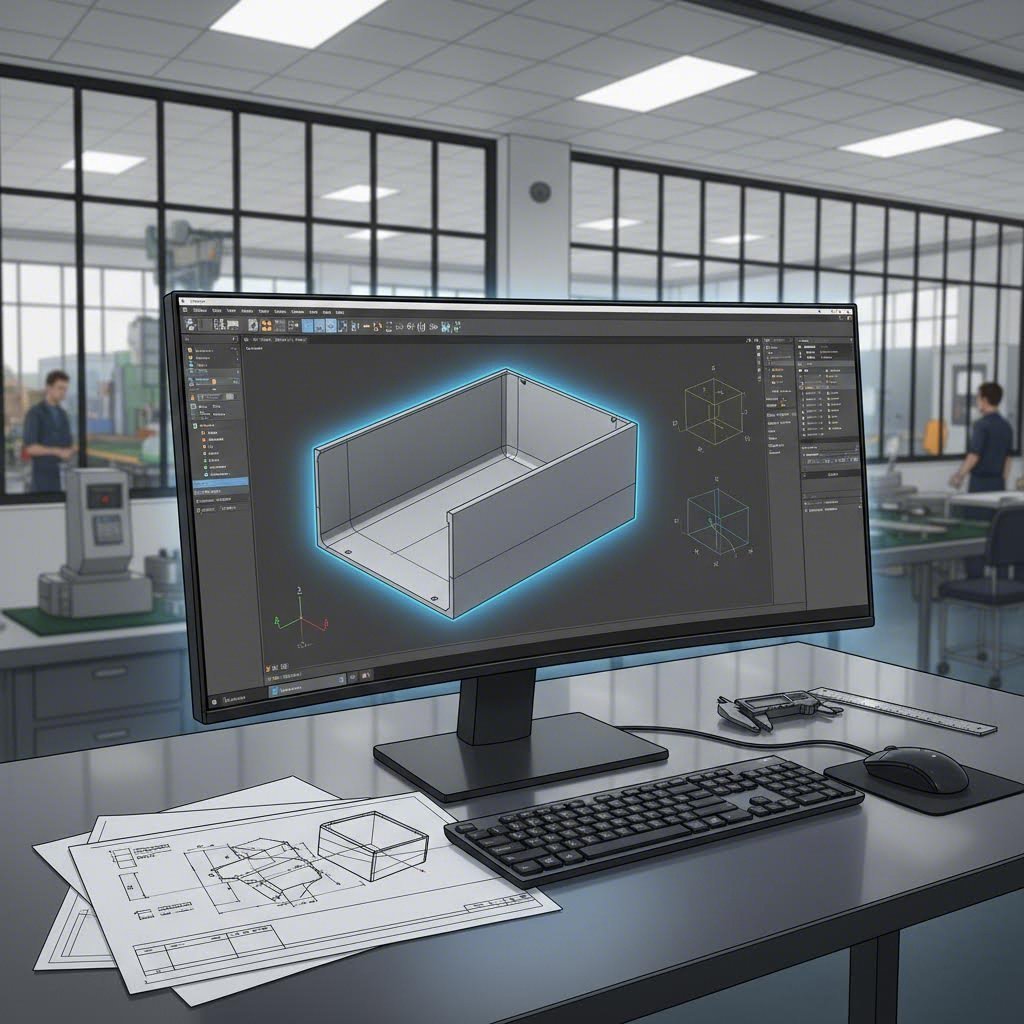

Boas prácticas de deseño para fabricabilidade

Seleccionou o material perfecto e comprende os procesos de fabricación dispoñibles. Agora chega a pregunta clave: funcionará o seu deseño na práctica no taller? É aquí onde o Deseño para a Fabricabilidade (DFM) se converte na súa arma secreta para reducir custos, mellorar a calidade e obter as pezas máis rápido.

Pense no DFM como deseñar pensando no obxectivo final. Cando o seu modelo CAD ten en conta o comportamento real do metal durante o dobrado, o corte e a conformación, elimina a "fricción de fabricación" que encarece os prezos e prolonga os prazos de entrega. Segundo Consac Industries , os cambios de deseño volvense exponencialmente máis custosos conforme avanza un proxecto, polo que é esencial prestar atención á fabricabilidade dende o comezo.

Principios esenciais de DFM para chapa metálica

Imaxina dobrar un anaco de cartón con demasiada forza. A beira exterior fíxase, verdade? O metal compórtase de maneira semellante. Cada proceso de fabricación ten límites físicos, e deseñar dentro destes constrinximentos garante que as pezas saian ben a primeira vez.

Estas son as directrices fundamentais de DFM que todo deseñador debería seguir:

- Manter raios de dobrexe axeitados: A curva interior do teu dobre debe ser polo menos igual ao grosor do material. Ao deseñar todas as dobreces con raios consistentes, os fabricantes poden empregar unha única ferramenta para cada dobre—ahorrando tempo de configuración e reducindo os teus custos.

- Colocar os furados correctamente en relación cos dobres: Mantén os furados a unha distancia mínima de 2× o grosor do material respecto a calquera zona de dobre. Cando os furados están moi próximos, o estiramento durante a dobrexa deformaos en forma oval, facendo imposible introducir parafusos ou pasadores con precisión.

- Incluír cortes de alivio de dobre: Cando se dobra metal xunto a un bordo plano, o material tende a romperse nas esquinas. Engadir recortes pequenos rectangulares ou circulares nas extremidades das liñas de dobreira—normalmente de 1 a 1,5 veces a espesor do material—evita a deformación e garante acabados limpos e profesionais.

- Respectar as lonxitudes mínimas de reborde: A parte dobrada do deseño necesita superficie suficiente para que a ferramenta poida agarrala. Segundo Norck, os reborde deben ser polo menos 4 veces o espesor do material. Os reborde máis curtos, chamados "illevais", requiren ferramentas personalizadas e costosas que poden duplicar os custos de produción.

- Deseñar tendo en conta a dirección do grano: As chapas metálicas teñen un grano procedente do proceso de laminado na fábrica—semellante ao grano da madeira. Dobrar paralelamente a este grano aumenta considerablemente o risco de fisuración. Orientar os dobres en perpendicular ao grano evita que as pezas fallen meses despois da súa entrega.

- Evitar recortes estreitos e ranuras: Os cortadores láser xeran calor intensa. As características moi finas (menos de 1,5 veces o grosor do material de ancho) poden deformarse ou torcerse durante o corte. Manter os recortes máis anchos asegura que as pezas se queden planas e encaixen correctamente nas montaxes.

- Use tamaños estándar de furados: Especificar un furado de 5,123 mm significa que o fabricante debe obter unha broca personalizada. Usar tamaños comerciais como 5 mm, 6 mm ou incrementos estándar imperiais permite o punzonado a alta velocidade con ferramentas existentes, acelerando moito o prazo de entrega.

Comprender o factor K tamén é importante para o desenvolvemento preciso de patróns planos. De acordo con Guía de deseño de Geomiq , o factor K representa a relación entre a localización do eixe neutro e o grosor do material, que varía entre 0 e 0,5. Obter este valor correcto no teu software CAD asegura que as pezas dobradas coincidan exactamente coas dimensións previstas.

Erros comúns de deseño que debes evitar

Incluso os enxeñeiros experimentados caen nestas trampas. Aquí está o que debes ter en conta:

- Tolerancias excesivamente estreitas: Especificar tolerancias por baixo de ±0,005" incrementa os custos de forma considerable. Os procesos estándar de chapa metálica acadan economicamente entre ±0,010" e ±0,030"—reservar especificacións máis estritas só para características que realmente as requiren.

- Ignorar o retroceso elástico: O metal é lixeiramente elástico. Cando se dobra a 90 graos e se libera, volve naturalmente a uns 88 ou 89 graos. Introducir flexibilidade nas especificacións de tolerancia cando os ángulos perfectos non son críticos mantén os custos de inspección razoables.

- Esquecer o grosor do recubrimento: O recubrimento en pó e outros tratamentos superficiais engaden un grosor medible. Non ter iso en conta nos cálculos de tolerancia leva a problemas de montaxe no futuro.

- Desbotar o acceso ao montaxe: Os elementos de fixación ocultos poden verse máis limpos, pero aumentan considerablemente o tempo de montaxe. Asegúrese dun espazo suficiente para as ferramentas durante o montaxe final—isto compensa coa redución dos custos de man de obra.

O enfoque máis intelixente? Colaborar con fabricantes experimentados dende o comezo da túa fase de deseño. Poden identificar posibles problemas antes de que se convertan en cuestións costosas: previr sempre custa menos que corrixir.

Cando o teu deseño está optimizado para a súa fabricación, o seguinte paso é comprender como se aplican estes principios en diferentes industrias e nas súas necesidades especializadas.

Aplicacións e casos de uso na industria

Onde aparece realmente a fabricación profesional de chapa no mundo real? A resposta podería sorprenderte: estes compoñentes de precisión están literalmente en todas partes, desde o sistema de aire acondicionado que refresca o teu espazo de traballo ata o equipo médico do hospital da túa localidade. Comprender como as distintas industrias aproveitan esta capacidade de fabricación axúdache a valorar por que a calidade é tan importante.

De acordo co MakerVerse , a fabricación de chapa crea pezas duradeiras e de alta precisión en case todos os sectores mediante o corte, dobrado e montaxe de chapas metálicas en compoñentes con resistencia, flexibilidade e precisión excepcionais. Exploraremos as aplicacións específicas que impulsan a demanda de traballo profesional.

Aplicacións comerciais e industriais

Os proxectos comerciais requiren capacidades de fabricación que van moito máis aló do que se precisa no traballo residencial. A escala é maior, as tolerancias son a miúdo máis estreitas, e os requisitos de cumprimento aumentan significativamente.

Sistemas de CAVT e infraestrutura de edificios:

- Canalizacións e manexo do aire: As chapas de aluminio e de acero galvanizado forman as condutas principais, codillos e conectores que moven o aire acondicionado a través dos edificios comerciais. Segundo Seather Technology, o aluminio soporta excepcionalmente ben o calor e resiste á corrosión, mantendo os sistemas funcionando eficientemente durante anos sen fallos por ferruxo.

- Carcasas de equipos: As unidades de CAVR, o equipo de toldo e os recintos de sala mecánica requiren unha fabricación resistente ás intemperies que soporte os extremos de temperatura e a exposición á humidade.

- Componentes de ventilación: As compuertas, reixas e difusores requiren unha fabricación precisa para un control axeitado do fluxo de aire e o confort do edificio.

Construción e arquitectura comercial:

- Sistemas de techos metálicos: Os paneis de xunta elevada, as axudas e as pezas de remate protexen as estruturas comerciais ao tempo que proporcionan atractivo estético. A fabricación profesional garante un rendemento estanco que cumpre cos requisitos da garantía.

- Revestimento arquitectónico: Os paneis metálicos personalizados crean fachadas de edificios impactantes — pense en torres de oficinas modernas, espazos comerciais e edificios institucionais nos que a aparencia importa tanto como o rendemento.

- Compóñenes estructurais: Soportes, suxeicións e elementos de armazón fornecen a columna vertebral oculta que mantén os edificios seguros e estables.

Restauración e servizo de comida:

- Superficies de traballo en aceiro inoxidable: As mesas de preparación, bancadas e postos de servizo requiren fabricación certificada NSF que cumpra normas estritas de saneamento.

- Campanas extractoras e ventilación: As cocinas comerciais dependen de sistemas de campana correctamente fabricados para eliminar fume, graxa e calor de forma segura.

- Envolventes de equipos: Os paneis de cámaras frigoríficas, envolventes de refrigeración e estacións de quentamento comezan todos como chapas metálicas planas.

Sanidade e Medicina:

- Equipamento hospitalario: Camas, armarios, carros e sistemas de almacenamento utilizan aceiro inoxidable fabricado que soporta protocolos agresivos de limpeza e uso continuo.

- Envoltorios de máquinas de diagnóstico: Os escáneres TC, equipos de raio X e instrumentos de laboratorio requiren recubrimentos de precisión con tolerancias estreitas e acabados limpos.

- Mobiliario quirúrxico: As mesas de operacións, bandexas de instrumentos e estacións de traballo móbil necesitan propiedades antimicrobianas e unha construción sen interrupcións.

Requisitos de sectores especializados

Que diferencia a fabricación residencial do traballo comercial? As diferenzas son máis profundas do que podería esperar—e comprendelas axuda a explicar por que a fabricación profesional de chapa metálica para aeroespacial ou a fabricación profesional de chapa metálica para OEM ten prezos superiores.

Segundo Sheffield Metals, os proxectos comerciais difiren dos residenciais en varios aspectos clave:

- Complexidade da instalación: Os traballos comerciais requiren xeralmente sistemas de xuntas salientes en vez de métodos máis sinxelos con ferraxes visibles. Estes demandan clips especializados, espazamento preciso segundo as especificacións técnicas e, a miúdo, soldadura mecánica—habilidades que requiren formación considerable para dominalas.

- Rixidez no calendario: Os clientes residenciais traballan ao redor dos horarios dos contratistas. Os contratistas xerais comerciais ditan os cronogramas e esperan que os contratistas de cubricións coordinen con varios oficios simultaneamente. Os atrasos teñen consecuencias costosas.

- Requisitos de man de obra: As instalacións gubernamentais e as localizacións seguras poden requiren verificacións de antecedentes para todos os traballadores. Achar instaladores cualificados que cumpran tanto cos requisitos técnicos como de seguridade reduce considerablemente o número de traballadores dispoñibles.

- Estruturas de pagamento: Os proxectos comerciais adoitan incluír pagos por etapas, retendo un 10% ata a finalización do proxecto, ás veces meses despois de rematar o voso traballo.

- Requisitos de seguro: A cobertura adicional de responsabilidade civil para vehículos, equipos e equipos maiores convértese en obrigatoria para os contratos comerciais.

Aplicacións residenciais e ornamentais:

O traballo residencial opérase de forma diferente pero segue requirindo unha execución profesional:

- Elementos arquitectónicos personalizados: Cancelos decorativos, compoñentes de pérgolas e estruturas de xardín onde se atopan a estética e a durabilidade.

- Cuberta e xuntas estancas: Chaminés, canles de beiral e pezas de moldura personalizadas que protexen as casas da entrada de auga.

- Compoñentes de CAVT: Condutos, soportes de equipos e accesorios de ventilación dimensionados para sistemas residenciais.

- Traballo en metal ornamental: Porteiros, cercas, paneis decorativos e instalacións artísticas que requiren habilidade en fabricación e acabado experto.

Aeroespacial e Automoción:

Estas industrias representan o cume da precisión en fabricación:

- Compomentes de aeronaves: Paneis de fuselaxe, seccións de ás, soportes e escudos térmicos fabricados con lamas de aluminio e titánio—onde o fallo literalmente non é unha opción.

- Paneis da carrocería de automóbiles: Portas, capós, aletas e compoñentes de chasis deseñados para resistencia ao choque e optimización do peso.

- Sistemas de Escape: Compóñentes lixeiros resistentes ao calor, como tubos e carcacas de conversores catalíticos que soportan temperaturas extremas.

Os requisitos de fabricación para a fabricación profesional de chapa en aeroespacial superan con bastante distancia o traballo comercial estándar. As tolerancias redúcese a fraccións de milímetro. As certificacións dos materiais deben remontarse ás fontes orixinais das fábricas. Os protocolos de inspección múltiplicanse considerablemente.

Xa sexa que estea adquirindo compoñentes para un proxecto de construción comercial ou avaliando as opcións de prezos de fabricación profesional de chapa en China para produción en volume, comprender estes requisitos específicos da aplicación axúdalle a comunicarse de forma máis efectiva cos fabricantes e asegura que obtén pezas que realmente funcionen no seu entorno previsto.

Agora que entende onde van os compoñentes fabricados, a seguinte pregunta clave é: como identificar os fabricantes capaces de ofrecer a calidade que exixe a súa aplicación?

Normas de Calidade e Certificacións Profesionais

Como se distingue unha fábrica profesional de chapa metálica dun taller básico con equipamento obsoleto? A resposta adoita residir nas certificacións, nos protocolos de inspección e nas capacidades operativas que separan os fabricantes de clase mundial daqueles que simplemente cumpren trámites.

Cando está a procurar compoñentes de precisión —especialmente para aplicacións exigentes como automoción, aeroespacial ou equipos médicos— a calidade non é só un extra desexable. É o fundamento que determina se as súas pezas funcionarán de forma fiábel ou fallarán de xeito catastrófico no campo. Comprender que indicadores de calidade buscar axúdalle a tomar decisións máis intelixentes na compra e evitar erros custosos.

Certificacións de calidade fundamentais a ter en conta

As certificacións funcionan como validación dunha terceira parte de que os sistemas, procesos e resultados dun fabricante cumpren normas internacionais rigorosas. Non son só carteis na parede: representan sistemas documentados de xestión da calidade que garanticen a consistencia en cada proxecto.

Certificación IATF 16949 para Aplicacións Automotrices:

Se está adquirindo compoñentes para a cadea de suministro automotriz, a certificación IATF 16949 debería estar no topo da súa lista de requisitos. De acordo con Meridian Cable Assemblies , esta certificación foi creada en 1999 polo Grupo Internacional de Tarefas Automotrices (International Automotive Task Force), un consorcio de asociacións comerciais e fabricantes do sector automotriz que traballou coa Organización Internacional de Normalización (ISO). A certificación aporta unidade aos sistemas de avaliación e certificación a nivel mundial na cadea de suministro automotriz.

Que significa realmente IATF 16949? Segundo a National Quality Assurance Limited (NQA), indica que unha empresa desenvolveu un "sistema de xestión da calidade orientado ao proceso que prevé a mellora continua, a prevención de defectos e a redución da variación e o desperdicio". Este enfoque sistemático leva a procesos de produción que fornecen consistentemente pezas e conxuntos automotrices de calidade.

Grandes fabricantes de automóbiles como BMW, Stellantis (Chrysler, Dodge, Jeep) e Ford Motor Company requiren que os seus socios da cadea de suministro manteñan a certificación IATF 16949. Empresas como Shaoyi (Ningbo) Tecnoloxía do metal posúen esta certificación para as súas pezas personalizadas de estampación metálica e conxuntos de precisión—validando a súa capacidade para producir compoñentes de chasis, suspensión e estruturais que cumpren cos estándares da industria automotriz.

Certificacións de Soldadura AWS:

Para conxuntos fabricados que inclúen unións soldadas, as certificacións AWS (American Welding Society) teñen enorme importancia. O Código de Soldadura de Chapa D9.1 da AWS establece directrices de cualificación, execución e inspección para chapas metálicas de ata 6,07 mm de grosor. Os soldadores certificados por AWS demostraron as súas habilidades mediante probas rigorosas, non simplemente alegando coñecementos.

Xestión da Calidade ISO 9001:

Esta certificación fundamental abrangue sistemas xerais de xestión da calidade en todos os sectores. Aínda que menos especializada ca a IATF 16949, a norma ISO 9001 indica que o fabricante dispón de procesos documentados para satisfacer de forma consistente os requisitos dos clientes e as normas reguladoras aplicables.

Certificacións ISO/ITAR para Aplicacións Especializadas:

De acordo co Pezas de Metal Fino , verifique sempre que os fabricantes candidatos teñan certificación ISO ou ITAR se o seu produto o require. A certificación ITAR (International Traffic in Arms Regulations) garante trazas axeitadas de documentación e trazabilidade, esenciais para aplicacións de defensa e aeroespaciais.

Normas de inspección e proba

As certificacións establecen sistemas, pero os protocolos de inspección aseguran que cada peza cumpra realmente as especificacións. Os fabricantes profesionais implementan o control de calidade en múltiples dimensións:

Segundo YEEN Technology, as normas de inspección de calidade para o mecanizado de chapa metálica inclúen:

- Verificación da precisión dimensional: As normas nacionais requiren xeralmente tolerancias dimensionais lineais entre ±0,1 mm e ±1 mm, medidas usando péndulos e micrómetros. As dimensións críticas como aberturas e anchuras de ranuras teñen requisitos aínda máis estritos.

- Exame da calidade superficial: As superficies de chapa metálica sométense a inspección para detectar rachaduras, raios e abolladuras. A rugosidade da superficie debe cumprir as especificacións de deseño mediante inspección visual combinada con instrumentos de medición de rugosidade.

- Proba de resistencia estrutural: As probas de tracción e flexión verifican as propiedades mecánicas, asegurando que as pezas teñan resistencia e tenacidade suficientes para aplicacións prácticas.

- Verificación do material bruto: O control de calidade comeza no orixe: inspeccionando as certificacións dos materiais e os parámetros de especificación para confirmar que as chapas cumpran os requisitos de deseño antes mesmo de comezar o corte.

As operacións profesionais combinan a inspección completa de dimensións críticas cunha inspección por mostras de artigos en produción masiva. Este enfoque equilibrado permite detectar defectos sen crear estrangulamentos que atrasen a produción.

Indicadores clave de calidade que os compradores deben avaliar:

- Capacidades de prototipado rápido: Pode o fabricante producir pezas prototipo rapidamente para validación antes de comprometerse coa ferramenta de produción? Operacións profesionais como Shaoyi ofrecen prototipado rápido en 5 días, permitíndolle verificar axuste e funcionalidade antes de escalar.

- Tempo de resposta na orzamentación: Canto tempo leva recibir orzamentos detallados? Os fabricantes con sistemas eficientes poden fornecer orzamentos en cuestión de horas en vez de días. Por exemplo, un prazo de resposta de 12 horas indica operacións optimizadas e capacidade de enxeñaría.

- Apoyo integral en DFM: Ofrece o fabricante comentarios sobre o deseño para optimizar as súas pezas para a súa fabricabilidade? Parceiros profesionais revisan os deseños de forma proactiva, identificando posibles problemas antes de que se convertan en fallos costosos.

- Repetibilidade nas series de produción: Algúns lotes non deberían ser excepcionais mentres outros son case inutilizables. Pregunte sobre a consistencia de calidade entre series; os fabricantes fiábeis manteñen un control estatístico de procesos rigoroso.

- Sistemas de trazabilidade: Pode o fabricante rastrexar calquera peza a través da súa historia de produción? A trazabilidade da calidade permite a identificación rápida de problemas e a implementación de accións correctivas.

- Protocolos de calibración do equipo: O equipo de corte e dobrado require unha calibración regular para manter a precisión. Os talleres profesionais documentan os cronogramas e resultados da calibración.

- Apoio técnico interno: Os fabricantes con persoal de enxeñaría poden optimizar os seus deseños, solucionar problemas de fabricación e acelerar considerablemente os prazos dos proxectos.

A diferenza entre fabricantes profesionais e talleres básicos vese claramente cando se examinan sistematicamente estes indicadores de calidade. As certificacións proporcionan validación externa. Os protocolos de inspección detectan defectos. As capacidades operativas como a prototipaxe rápida e o soporte DFM aceleran o desenvolvemento do produto mentres reducen o risco.

Armado con este coñecemento das normas de calidade, o seguinte paso consiste en saber como interactuar realmente con fabricantes profesionais, desde a consulta inicial ata a produción.

Traballar con Fabricantes Profesionais

Coñece os procesos, escolleu os seus materiais e o seu deseño segue os principios DFM. Chegou agora o momento da verdade: asociarse cun fabricante que poida transformar as súas especificacións en pezas reais. Esta transición da teoría á execución fai que moitos compradores atopen dificultades, pero non ten por que ser así.

Pense na contratación dun fabricante profesional como se fose planificar unha viaxe por estrada. De acordo con AMG Industries, non pode comezar a conducir sen un plan: primeiro debe trazar a ruta, ou acabará perdido, frustrado ou pagando de máis. Un pouco de preparación marca toda a diferenza entre un proxecto sinxelo e un desastre costoso.

Preparación das Especificacións do Voso Proxecto

Antes de enviar ese primeiro correo ou facer unha chamada de consulta, toma tempo para organizar as túas ideas. Este traballo previo evita problemas importantes máis adiante e indica aos fabricantes que es un profesional ao que convén dar prioridade.

Que información debes ter preparada?

- Tipo e complexidade da peza: Estás solicitando soportes sinxelos ou envolventes complexas con múltiples dobreces? Canto máis específico sexas, menos suposicións terá que facer o fabricante.

- Especificacións do material: Define o tipo de material, a súa calidade e grosor. Segundo TrueCADD , as indicacións na especificación do material deben incluír tipo, calidade e grosor—tendo en conta que a tolerancia do grosor segundo o tamaño en stock pode variar segundo o fabricante.

- Requisitos de acabado: Inclúe as especificacións de preparación superficial, os requisitos de imprimación se procede, e todos os detalles sobre pintura ou recubrimento en pó, cos números de designación do fabricante e o grosor desexado do recubrimento.

- Estimacións de cantidade: As cantidades maiores reducen xeralmente o custo por peza. Prepara tanto as cantidades iniciais como os volumes anuais previstos para axudar aos fabricantes a optimizar os prezos.

- Expectativas de cronograma: Cando necesitas realistícamente as pezas? Comprender a túa flexibilidade axuda aos fabricantes a adaptar o teu proxecto ao seu calendario de produción.

Documentación esencial:

Os fabricantes profesionais esperan documentación técnica clara. O teu paquete debería incluír:

- Ficheiros CAD: modelos 3D en formatos como STEP ou IGES, ademais de debuxos 2D en formato PDF ou DWG

- Debuxos acotados: Completos con tolerancias, especificacións de dobrado e indicacións de furados

- Certificacións de Materiais: Se forneces o material, inclúe os informes de proba da fábrica

- Contexto de montaxe: Amosa como se integra a túa peza en conxuntos máis grandes; isto axuda aos fabricantes a comprender os requisitos críticos de axuste

Segundo TrueCADD, os debuxos técnicos que carecen de información suficiente obrigan aos fabricantes a traballar a olladas, o que leva a desperdicio de material, reprocesos costosos e atrasos no proxecto. A súa documentación debería eliminar por completo calquera ambigüidade.

Avaliación das Capacidades do Fabricante

Non todas as talleres ofrecen todos os servizos, polo que adaptar as capacidades do fabricante aos requisitos do seu proxecto aforra tempo e frustración. Segundo York Sheet Metal , varios factores clave separan aos fornecedores de calidade do resto.

Preguntas que facer aos fabricantes potenciais:

- Historial de calidade: Pode confiar en recibir pezas de calidade de forma consistente? Se un fornecedor non supera a súa proba de calidade, é hora de buscar un novo.

- Confianza na entrega puntual: A clave non é a velocidade con que che poden entregar, senón a confianza que teñan de que recibirá as pezas cando se lle prometeu. Os fornecedores honestos obxectan prazos irreais en vez de facer promesas agresivas e incumprir as entregas.

- Reputación e lonxevidade: Canto tempo leva a empresa en actividade? Están modernizando os seus sistemas e equipamento? Os proveedores que van por diante da tecnoloxía e invierten nos seus equipos demostran unha solidez que quere nun socio.

- Rapidez na comunicación: Cando chama ou envía un correo, canto tempo tardan en responder? Cal é a calidade dese contacto? Traballar con clientes globais e prazos máis curtos require dun fabricante capaz de satisfacer necesidades dinámicas.

- Disposición para facer fronte a retos: O fornecedor evita proxectos difíciles? Crecer no negocio significa incorporar novos materiais ou tecnoloxías: atope un socio disposto a asumir riscos xunto a vostede.

- Responsabilidade polos erros: Cando as cousas non saen como estaba previsto, o fabricante asume a responsabilidade e traballa para mellorar? A responsabilidade é a base da confianza.

As capacidades de montaxe son importantes:

Moitos proxectos requiren máis que pezas fabricadas: necesitan conxuntos completos. Verifica se o teu fabricante ofrece servizos de soldadura, inserción de ferraxería, acabados e montaxe final. Agrupar estas etapas cun único fornecedor simplifica a logística e reduce os problemas de coordinación.

Proceso paso a paso para traballar con fabricantes profesionais:

- Define completamente os teus requisitos: Recopila todas as especificacións, debuxos, requisitos de materiais, cantidades e expectativas de cronograma antes de contactar.

- Identifica entre 3 e 5 candidatos cualificados: Investiga fabricantes con experiencia no teu sector e nos procesos específicos que require o teu proxecto. Comproba certificacións e capacidades.

- Envía paquetes formais de solicitude de orzamento (RFQ): Envía documentación completa a cada candidato de forma simultánea. Inclúe información da empresa, alcance do proxecto e criterios de avaliación.

- Avalía os orzamentos de forma sistemática: Compare os prezos, pero tamén avalie os prazos de entrega, os compromisos de calidade e a calidade da comunicación. O prezo máis baixo non sempre é o mellor valor.

- Solicite mostras ou visite as instalacións: Para proxectos importantes, valide as capacidades en primeira persoa. Comprobe o estado do equipo, coñeza a equipa e avalíe directamente os sistemas de calidade.

- Negocie os termos e estableza acordos: Aclare os termos de pagamento, as expectativas de calidade, os horarios de entrega e os procedementos para xestionar problemas antes de comezar a produción.

- Aprabe os primeiros artigos: Revise as mostras iniciais de produción segundo as súas especificacións antes de autorizar series de produción completas.

- Manteña unha comunicación continuada: Mantéñase en contacto regular durante toda a produción. Solucione os problemas de inmediato e forneza comentarios que axuden ao seu fabricante a mellorar.

As mellores relacións con talleres transformanse en verdadeiras parcerías onde ambas as partes se benefician dunha comunicación aberta, respeto mutuo e compromiso compartido con resultados de calidade. Achar a combinación adecuada require esforzo inicial, pero dá dividendos ao longo do seu proxecto — e a miúdo durante anos de colaboración futura.

Avanzando co Seu Proxecto de Fabricación

Agora xa percorreu toda a paisaxe da fabricación profesional de chapa metálica — desde comprender o que diferencia o traballo de grao industrial das aproximacións bricolaxe ata avaliar as capacidades do fabricante. Pero o coñecemento sen acción segue sendo só teoría. Entón, onde vai partir de aquí?

A resposta depende completamente do punto no que se atope no seu percorrido de fabricación. Sexa que aínda estea explorando os fundamentos ou listo para solicitar orzamentos mañá, o camiño a seguir é diferente para cada quen.

O éxito de calquera proxecto profesional de fabricación en chapa metálica depende de tres pilares: escoller materiais adaptados aos requisitos da súa aplicación, deseñar pezas que os fabricantes poidan producir de forma eficiente e asociarse con fabricantes certificados cuxas capacidades se axusten aos seus estándares de calidade.

Principais conclusións para o seu proxecto de fabricación

Resumamos todo o tratado en ideas prácticas organizadas segundo o seu estado actual:

Se aínda está aprendendo sobre os procesos:

- Teña en conta que o corte, conformado, punzonado e unión representan as catro categorías fundamentais de procesos, cada un dos cales afecta de forma diferente á calidade final e ao custo da súa peza

- Teña presente que o corte por láser domina no traballo de precisión en chapas de grosor fino a medio, mentres que o plasma manexa material máis grosso de forma máis económica

- Lembre que os soldadores certificados por AWS representan o referente de calidade do sector para conxuntos soldados; verifique sempre esta cualificación cando a soldadura sexa importante

Se está escollendo materiais:

- Achega os requisitos mecánicos, a exposición ambiental e as limitacións orzamentarias ás propiedades dos materiais antes de finalizar as especificacións

- O acero inoxidable ofrece unha durabilidade incomparable para ambientes agresivos; o aluminio proporciona aforro de peso; o acero laminado en frío é a opción máis económica para interiores

- Os números de gauge funcionan de forma inversa: números máis baixos indican material máis gros. Unha chapa de gauge 10 mide aproximadamente 3,4 mm, mentres que unha de gauge 26 ten só uns 0,45 mm

Se estás centrado na optimización do deseño:

- Mantén os radios interiores de curvatura como mínimo iguais ao grosor do material para evitar rachaduras

- Mantén os furados a unha distancia mínima de 2 veces o grosor do material das zonas de dobrado para evitar deformacións

- Especifica tamaños estándar de furados e radios de dobrado consistentes para reducir os custos de ferramentas e acelerar a produción

- Involucra aos fabricantes cedo na túa fase de deseño: sempre custa menos previr que corrixir

Se estás listo para atopar un fabricante:

- Verifique certificacións como IATF 16949 para aplicacións automotrices e certificacións de soldadura AWS para conxuntos críticos

- Preparar documentación completa incluíndo ficheiros CAD, debuxos acotados, especificacións de materiais e requisitos de acabado antes de solicitar orzamentos

- Avalíe as capacidades de prototipado rápido, os tempos de resposta dos orzamentos e o soporte DFM como indicadores de operacións profesionais

- Pregunte sobre a responsabilidade cando as cousas non saen segundo o previsto: isto revela o verdadeiro potencial de parcería

Dando o seguinte paso

A súa guía profesional de fabricación en chapa metálica non estaría completa sen dirixirlle cara a accións concretas. Aquí ten como avanzar segundo as súas necesidades actuais:

Para o planeamento de proxectos de fabricación en chapa metálica:

Comece documentando por completo os seus requisitos. Recolle debuxos das pezas, especificacións de materiais, estimacións de cantidades e expectativas de calendario antes de contactar con calquera fabricante. De acordo coas mellores prácticas do sector, implicar aos socios desde as primeiras fases da ideación —en vez de esperar a que os deseños estean finalizados— mellora considerablemente os resultados. Os fabricantes de precisión poden ofrecer recomendacións que garanticen que a súa visión siga sendo alcanzable mentres se minimizan os obstáculos.

Para servizos personalizados de fabricación en chapa metálica:

Identifique fabricantes cuxas certificacións e capacidades coincidan coa súa aplicación específica. Para estampación automotriz e conxuntos metálicos de precisión, fabricantes como Shaoyi (Ningbo) Tecnoloxía do metal ofrecen calidade certificada segundo IATF 16949 con prototipado rápido en 5 días e soporte integral en DFM —permitíndolle validar deseños rapidamente antes de comprometerse con ferramentas de produción. O seu prazo de resposta en orzamentos de 12 horas tamén indica a eficiencia operativa que acelera os cronogramas do proxecto.

Para parcerías continuadas en fabricación:

As mellores relacións coas fornecedoras evolucionan cara a colaboracións reais. Trate as empresas de fabricación de calidade como extensións do seu equipo de enxeñaría. Comparta predicións, ofreza comentarios e invirta en infraestruturas de comunicación que manteñan os proxectos funcionando sen problemas. As empresas que coidan estas parcerías superan consistentemente ás que tratan a fabricación como unha compra transaccional.

En calquera fase na que se atope, lembre isto: a fabricación profesional de chapa metálica transforma láminas metálicas planas en compoñentes de precisión que dan enerxía a case todos os sectores. O coñecemento que adquiriu aquí permítelle tomar decisións máis intelixentes, comunicarse de forma máis eficaz cos fabricantes e, en última instancia, obter pezas melloras máis rápido e a menor custo. Agora é o momento de poñer ese coñecemento en práctica.

Preguntas frecuentes sobre a fabricación profesional de chapa metálica

1. Cal é a diferenza entre a fabricación e a produción de chapa metálica?

A fabricación de chapa metálica centra-se na produción de chapas metálicas brutas a grande escala mediante operacións de laminado e procesamento. A fabricación transforma esas chapas en compoñentes personalizados a través de cortes, dobrados, punzonados e procesos de unión. Os fabricantes profesionais colmen este baleiro tomando materiais estandarizados e creando solucións adaptadas que satisfán tolerancias de enxeñaría específicas e normas de conformidade para aplicacións que van desde chasis de automóbiles ata sistemas de CAVT.

2. Que certificacións debo buscar nun fabricante profesional de chapa metálica?

Para aplicacións automotrices, a certificación IATF 16949 é esencial xa que valida sistemas de xestión da calidade orientados ao proceso para previr defectos. As certificacións de soldadura AWS garanticen que os soldadores cumpran cos estándares do sector para chapa metálica ata 6,07 mm de grosor. A ISO 9001 abarca a xestión xeral da calidade, mentres que a certificación ITAR é necesaria para aplicacións de defensa e aeroespaciais. Fabricantes como Shaoyi (Ningbo) Metal Technology posúen certificación IATF 16949 para estampación e conxuntos precisos no sector automotriz.

3. Que materiais se usan habitualmente na fabricación profesional de chapas metálicas?

Os materiais máis comúns inclúen o acero inoxidable (304/316) para resistencia á corrosión en equipos alimentarios e médicos, aluminio para pezas aerospaciais e automotrices lixeiras, acero laminado en frío para aplicacións interiores económicas, acero galvanizado para instalacións de climatización e exteriores, e cobre para compoñentes eléctricos. A selección do material depende dos requisitos mecánicos, exposición ambiental, necesidades de conformabilidade, restricións de peso e parámetros orzamentarios.

4. Que é o deseño para fabricabilidade (DFM) na fabricación de chapa metálica?

Os principios DFM optimizan os deseños para unha produción eficiente reducindo custos. As directrices clave inclúen manter os radios de curvatura polo menos iguais ao grosor do material, situar os buratos a unha distancia de 2 veces o grosor do material desde as dobras, incluír cortes de alivio nas esquinas, asegurar que as abas sexan polo menos 4 veces o grosor do material, e orientar as dobras transversalmente á dirección do grano. Fabricantes profesionais como Shaoyi ofrecen soporte DFM completo para identificar posibles problemas antes da produción.

5. Como preparo as especificacións cando solicito un orzamento de fabricación de chapa metálica?

Prepare documentación completa incluída arquivos CAD en formato STEP ou IGES, debuxos 2D acotados con tolerancias, especificacións do tipo e grao de material, requisitos de acabado con detalles de revestimento, estimacións de cantidade para volumes iniciais e anuais, e expectativas de prazos. As especificacións claras eliminan ambigüidades, prevén retraballlos costosos e permiten aos fabricantes ofrecer orzamentos precisos rapidamente — algunhas empresas profesionais ofrecen resposta en 12 horas cunha documentación adecuada.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —