Manual de fabricación PPAP: Niveis, modelos, aprobación rápida

Cimentos do PPAP para os equipos de fabricación

Significado do PPAP e por que é importante na fabricación

Alguna vez se preguntou por que os provedores do sector automoción chegan a tódolos extremos para documentar os seus procesos de calidade? A resposta atópase no Proceso de aprobación de pezas de produción —coñecido como PPAP. Se buscou «ppap manufacturing» ou quere definir PPAP en termos sinxelos, aquí ten os cimentos que necesita:

O PPAP é un proceso estandarizado que demostra a capacidade dun provedor para fabricar de xeito consistente pezas que cumpran cos requisitos de deseño e calidade do cliente á taxa de produción acordada.

Entón, que significa PPAP? É un acrónimo para Proceso de aprobación de pezas de produción , unha pedra angular da garantía de calidade do fornecedor nas industrias automotriz e afíns. O proceso PPAP non é só papelaxe—é o conxunto de probas que demostra que o proceso dun fornecedor é abondo robusto para entregar pezas de calidade, cada vez. A orientación oficial provén do manual PPAP da AIAG e das normas harmonizadas VDA/AIAG. Cando os requisitos específicos do cliente difiren, estes terán sempre precedencia.

Como difire o PPAP das inspeccións habituais

Imaxina que estás preparándote para o lanzamento dunha nova peza. As inspeccións habituais verifican se unha peza cumpre as especificacións nun momento dado. O PPAP, por outro lado, vai máis alá—valida que todo o teu proceso de fabricación poida producir de xeito fiabil pezas conformes ao longo do tempo, non só nunha mostra única. É por iso que o significado do PPAP na fabricación é tan crítico: despraza o foco das verificacións esporádicas á capacidade sostida do proceso.

| Aspecto | PPAP | Inspección do primeiro artigo (FAI) |

|---|---|---|

| Ámbito do proceso | Validación do proceso de produción de extremo a extremo | Verificación inicial da mostra da peza ou conxunto |

| Documentos | Pacote completo de evidencias (18 elementos posibles) | Informe FAI, medicións de mostras, documentación básica |

| Xogada temporal | No lanzamento dun novo produto, cambio de proceso ou segundo o especificado polo cliente | Antes da produción en masa, normalmente na primeira execución |

PPAP fronte a puntos clave do programa: onde se insire

Onde se insire o PPAP no contexto xeral? Non é só un obstáculo máis; é o punto de control crucial antes da produción completa. O proceso de aprobación de pezas de produción xeralmente se activa por:

- Lanzamentos de novas pezas ou execucións iniciais de produción

- Cambios na concepción ou especificacións de pezas

- Cambios no fornecedor ou localización de fabricación

- Cambios no proceso, como actualizacións de ferramentas ou materiais

- Segundo especificado polos requisitos do cliente

Unha idea errónea común é que o PPAP só é necesario para pezas novas. Na realidade, pode ser requirido sempre que haxa un cambio significativo que poida afectar ao axuste, forma ou función. O proceso non é un evento único, senón un punto de control recorrente ao longo do ciclo de vida dunha peza, dependendo das necesidades do cliente.

Como se ve un PPAP exitoso para os compradores

Desde a perspectiva dun comprador, unha presentación exitosa de PPAP dá confianza de que o fornecedor entende todos os requisitos de enxeñaría e dispón dun proceso capaz de fornecer pezas de calidade de xeito consistente. A presentación debe ser completa, trazable e estar aliñada coa última revisión de deseño. Por riba de todo, debe basarse nos estándares oficiais: consulte o manual de PPAP da AIAG para obter requisitos detallados, e consulte sempre as directrices específicas do seu cliente.

- Causas que disparen a presentación do PPAP: Novos lanzamentos, cambios no deseño, proceso ou localización, e solicitudes do cliente

- Errores comúns: O PPAP é só unha vez; só para pezas novas; sempre require os 18 elementos

Quere profundizar máis? Comprobe as fontes oficiais para obter os requisitos e terminoloxía máis actuais—especialmente cando precise definir PPAP ou explicar o significado de PPAP na fabricación ao seu equipo.

Relacionar as actividades de APQP cos resultados de PPAP

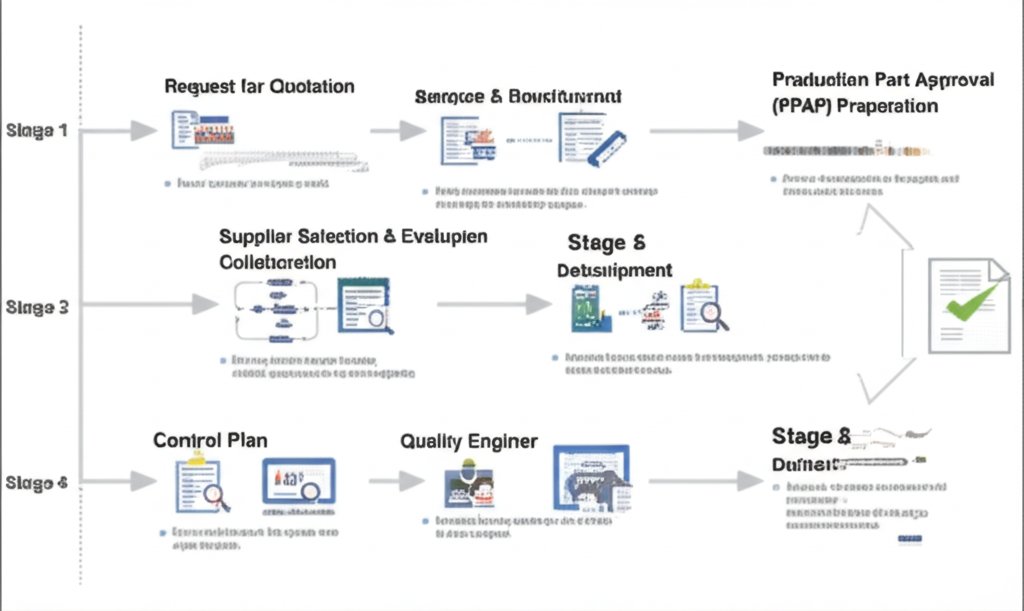

Como as fases de APQP alimentan os entregables de PPAP

Algunha vez se preguntou como se xuntan todos eses documentos de calidade para unha presentación de PPAP exitosa? A resposta atópase no Planificando avanzada de calidade de produto ou Proceso apqp se xa escoitou o termo pero aínda se pregunta «Que significa APQP?»—é unha metodoloxía estruturada para garantir que os produtos cumpran os requisitos do cliente mediante unha planificación sistemática, avaliación de riscos e validación. En resumo, APQP e PPAP están estreitamente ligados: APQP guía a planificación, mentres que PPAP proporciona a proba de que eses plans funcionan na práctica.

Imaxina APQP como unha ruta, que comeza coa Voz do Cliente e remata cunha produción validada. Cada fase crea documentos clave—como DFMEA, PFMEA e Planes de Control—que posteriormente se converterán en artefactos PPAP principais. Así é como adoita verse o fluxo:

| Fase APQP | Artefactos PPAP Típicos Creádos | Desencadeante para Actualización ou Reenvío |

|---|---|---|

| Planificación e Definición | Obxectivos de deseño, Lista Preliminar de Materias (BOM), Características Especiais | Cambio importante nos requisitos do cliente ou inicio dun novo proxecto |

| Deseño e Desenvolvemento do Produto | Registros de deseño, DFMEA, DVP&R, Debuxos técnicos | Revisión de deseño, novo número de peza ou cambio significativo nas especificacións |

| Deseño e Desenvolvemento do Proceso | Fluxo de proceso, PFMEA, Plan de Control, Plan MSA | Mudanza de ferramentas, cambio no paso de proceso, novo equipo |

| Validación de Produto e Proceso | Resultados dimensionais, resultados de MSA, estudos de capacidade, Run-at-Rate, entrega de PPAP | Cambio na taxa de produción, método ou localización |

| Lanzamento e retroalimentación | Métricas continuadas de calidade, accións correctivas | Avarías en campo, queixas de clientes, mellora continua |

Cando un cambio require a reentrega de PPAP

Imaxina que xa completaches un PPAP, pero despois cambias un material ou trasladades unha ferramenta a unha nova instalación. Iso significa que tes que volver entregar? Na maioría dos casos, si—especialmente se o cambio pode afectar ao axuste, forma, función ou rendemento. A continuación indícanse os xiros máis frecuentes que requiren unha nova entrega ou actualización do PPAP:

- Revisións de debuxo ou deseño

- Movementos de ferramentas ou reparacións importantes

- Cambios nos materiais brancos ou fornecedores

- Cambios no proceso (por exemplo, novo equipo, métodos)

- Cambios na localización da produción

- Segundo especificado polos requisitos do cliente

En última instancia, o comprador establece as regras finais, polo que sempre debes consultar as directrices específicas do cliente antes de asumir se é necesario ou non un novo PPAP. Aquí é onde a trazabilidade e o control de configuración resultan vitais para o cumprimento.

Para cada cambio de deseño ou proceso, o control de configuración e unha trazabilidade clara entre os rexistros de deseño e as probas presentadas son esenciais para un APQP sólido e resultados satisfactorios no PPAP.

Manter a coherencia entre DFMEA, PFMEA e Plan de Control

Xa reparaches en como un cambio nun documento pode xerar actualizacións noutros lugares? Por exemplo, se actualizas o teu DFMEA (Análise de Modos e Efectos de Fallo de Deseño) para facer fronte a un novo risco, probablemente necesites axustar o PFMEA (FMEA de Proceso) e o Plan de Control para garantir que o proceso tamén aborde ese risco. Esta coherencia é un pilar fundamental do proceso APQP e PPAP , asegurando que os controles de risco se reflicten non só no deseño, senón tamén na forma en que a peza é fabricada e verificada.

Aquí vai un exemplo rápido: Se o significado do DVP&R (Plan e Informe de Verificación de Deseño) cambia debido a un novo requisito do cliente, será necesario actualizar os plans de proba relacionados, as entradas da PFMEA e, posiblemente, o Plan de Control. Isto mantén todos os documentos sincronizados e evita baleiros que poderían levar a erros costosos.

Roles do fornecedor e do comprador en APQP e PPAP

Os fornecedores e os compradores desempenzan roles clave ao longo do proceso apqp ppap os fornecedores son responsables de crear, manter e actualizar toda a documentación requirida, mentres que os compradores revisan, aproban e ás veces solicitan evidencias adicionais. Os equipos pluridisciplinares —que a miúdo inclúen calidade, enxeñaría, produción e compras— son a columna vertebral do éxito do APQP.

En resumo, o proceso APQP e PPAP non é só unha lista de verificación; é un sistema vivo e interconectado. Cando entende como cada fase alimenta a seguinte, estará mellor preparado para xestionar cambios, manter os documentos alineados e entregar pezas de calidade con confianza. A continuación, analizaremos os diferentes niveis de PPAP e como escoller o axeitado para o seu proxecto.

Explicación dos niveis de PPAP con orientación para a selección

Que inclúe normalmente cada nivel de PPAP

Xa se atopou cunha solicitude de presentación de PPAP e preguntouse: "Que nivel necesito, e que significa iso realmente?" A resposta pode axudarlle a aforrar horas de idas e voltas — e evitar atrasos custosos. Os niveis de PPAP definen a profundidade e o alcance da proba que debe fornecer para obter a aprobación do cliente. Analizaremos cada nivel, empregando exemplos prácticos e situacións reais procedentes de Six Sigma Development Solutions e do manual oficial de PPAP da AIAG.

| Nivel | Contidos típicos | Cando se usa | Notas do comprador |

|---|---|---|---|

| Nivel 1 | Garantía de presentación de pezas (PSW) só | Pezas sinxelas de baixo risco; historial de provedor establecido; por exemplo, tapón de plástico para uso non crítico | O máis rápido, con documentación mínima; pode incluír aprobación de aspecto se se solicita |

| NIVEL 2 | PSW + mostras de produto + datos auxiliares limitados (por exemplo, resultados clave de dimensións, certificados de material) | Complexidade ou risco moderado; o cliente busca certa garantía; por exemplo, soportes, pezas mecánicas básicas | Requiren algúns datos auxiliares, pero non documentación completa |

| NIVEL 3 | PSW + mostras de produto + datos auxiliares completos (todos os elementos PPAP requiridos) | Por defecto para a maioría das pezas; maior complexidade, críticas para a seguridade ou segundo requira o cliente; por exemplo, compoñentes do motor | Transparencia total; alíñase coa maioría requisitos ppap de nivel 3 |

| Nivel 4 | PSW + outros requisitos definidos polo cliente (pode incluír informes ou formularios exclusivos) | O cliente ten necesidades especiais ou requisitos reguladores; por exemplo, dispositivos médicos que requiren probas adicionais de esterilidade | Altamente personalizado; level 4 ppap o contido varía segundo o proxecto |

| Nivel 5 | PSW + mostras do produto + datos completos de apoio dispoñibles para revisión in situ | Maior risco/complexidade; pezas críticas de seguridade ou regulamentarias; por exemplo, compoñentes aeroespaciais, compoñentes cruciais para a misión | Inclúe auditoría in situ; úsase cando o comprador desexa ter total visibilidade do proceso |

Como escoller o nivel de presentación axeitado

Parece complexo? Aquí vai a boa nova: a maioría dos clientes elixen por defecto Nivel PPAP 3 a menos que a súa peza sexa de moi baixo risco ou teña requisitos únicos. A elección do nivel adecuado depende de:

- Complexidade e risco da peza (maior risco = maior nivel)

- Historial co cliente (un historial probado pode permitir un nivel inferior)

- Requisitos do sector ou regulamentares (algúns sectores obrigan ao PPAP de nivel III ou superior)

- Instrucións específicas do cliente (comprobe sempre a OR ou o acordo de calidade)

Imaxine que está lanzando un novo soporte para unha montaxe automotriz. Se é un compoñente crítico para a seguridade, espere un paquete completo requisitos ppap de nivel 3 paquete: PSW, mostras e todos os datos de apoio. Para unha peza decorativa, un nivel 1 PPAP ou nivel 2 podería ser suficiente, especialmente se xa forneceu pezas semellantes anteriormente.

Cando os compradores aumentan do Nivel 3 ao Nivel 5

Os compradores poden requirer pasar do PPAP de nivel III ao nivel 5 se:

- Hai un historial de problemas de calidade ou inestabilidade no proceso

- A peza está recentemente deseñada e é crítica para a seguridade

- As regulacións ou auditorías internas requiren verificación in situ

No nivel 5, espere unha revisión exhaustiva no sitio: os compradores queren ver os seus rexistros, inspeccionar o seu proceso e verificar que todo coincida coa documentación. Por exemplo, os compradores do sector aeroespacial ou médico adoitan requirelo para lanzamentos críticos.

Comprobacións de completitude de evidencias antes da presentación

Antes de presentar, use esta lista de comprobación previa para evitar traballo adicional e atrasos:

- A revisión do debuxo nos seus documentos coincide coa última versión do cliente?

- Están todas as características con globos ligadas aos resultados dimensionais e ao plan de control?

- Incluiu todos os formularios específicos do cliente ou informes adicionais se foron solicitados?

- O seu PSW está asinado e están presentes todos os anexos requiridos?

- Para level 4 ppap e superiores, aclarou calquera requisito único co seu comprador?

Lembre sempre: os requisitos específicos do cliente prevalecen sobre as directrices xerais de PPAP. En caso de dúbida, confírmeo co seu comprador.

Compreensión niveis ppap e facendo coincidir a súa evidencia coa correcta nivel ppap reduza os movementos de ida e volta e constrúe confianza cos seus clientes. A continuación, revisaremos paso a paso o manual do fornecedor para que poida pasar da posta en marcha á aprobación exitosa do PPAP con confianza.

Manual do fornecedor desde a posta en marcha ata a aprobación do PPAP

Desde a solicitude de orzamento ata o alixamento do rexistro de deseño

Cando recibe unha solicitude de orzamento (RFQ) dun cliente, comeza o percorrido cara ao aprobación de pezas de produción parece complexo? Dividámolo. O primeiro paso no procedemento ppap é asegurarse de que o seu equipo entenda completamente a intención de deseño do cliente. Isto significa alixar os últimos rexistros de deseño, debuxos e especificacións. Xeralmente, esta fase está liderada polo Enxeñeiro de Calidade e o Especialista en Desenvolvemento de Fornecedores, que confirmarán que se capturaron todos os requisitos e revisións antes de avanzar. Imaxine que se lle escapa un cambio nun debuxo: isto podería descarrilar toda a súa presentación.

-

Revisión da RFQ e alixamento do deseño – Revisar os requisitos do cliente, confirmar os rexistros de deseño e capturar todas as revisións.

Responsable: Enxeñeiro de Calidade, Desenvolvemento de Fornecedores -

Fluxo do Proceso e Análise de Riscos – Desenvolver un diagrama de fluxo de proceso, realizar DFMEA e PFMEA para identificar e mitigar riscos.

Responsable: Enxeñeiro de Fabricación, Enxeñeiro de Calidade -

Plan de Control e Análise de Sistemas de Medición (MSA) – Redactar un plan de control e planificar estudos MSA para garantir a fiabilidade das medicións.

Responsable: Enxeñeiro de Calidade, Metroloxía -

Capacidade Inicial do Proceso e Produción a Ritmo Nominal – Executar estudos de capacidade e probas de produción a ritmo nominal para validar a estabilidade e capacidade do proceso.

Responsable: Enxeñeiro de Fabricación, Supervisor de Producción -

Compilación do Documento PPAP – Recompilar todo documentos ppap , completa o Warrant de Presentación de Pezas (PSW) e prepara o paquete completo de presentación.

Responsable: Enxeñeiro de Calidade, Desenvolvemento de Fornecedores -

Revisión Interna e Entrega ao Comprador – Realiza unha auditoría interna, finaliza a presentación e entregarao ao cliente para a súa revisión.

Responsable: Enxeñeiro de Calidade

| Paso | Papel | Entregable | Duración típica |

|---|---|---|---|

| Revisión da RFQ e alixamento do deseño | Enxeñeiro de Calidade, Desenvolvemento de Fornecedores | Rexistro de deseño confirmado, rexistro de revisións | Varios días |

| Fluxo do Proceso e Análise de Riscos | Enxeñeiro de Fabricación, Enxeñeiro de Calidade | Diagrama de Fluxo de Proceso, DFMEA, PFMEA | Unha semana ou máis |

| Plan de Control e Planificación MSA | Enxeñeiro de Calidade, Metroloxía | Plan de Control, plan MSA | Varios días |

| Capacidade do Proceso e Producción a Ritmo Constante | Enxeñeiro de Fabricación, Supervisor de Producción | Resultados do estudo de capacidade, informe de execución ao ritmo | Unha semana ou máis |

| Compilación do Documento PPAP | Enxeñeiro de Calidade, Desenvolvemento de Fornecedores | Conxunto completo de PPAP, PSW | Varios días |

| Revisión Interna e Entrega ao Comprador | Enxeñeiro de Calidade | Documentos preparados para a presentación | Varía segundo a complexidade |

Caracterización do deseño de proceso e análise de riscos

Despois de acordar o deseño, a seguinte fase consiste en trazar o proceso de produción e identificar os riscos. O Enxeñeiro de Fabricación lidera a creación do diagrama de fluxo de proceso, mentres que o Enxeñeiro de Calidade leva adiante o DFMEA e o PFMEA. Estes documentos non son só papelaría—son ferramentas vivas que impulsan melloras e axudan a previr erros costosos no futuro. Por exemplo, un PFMEA ben executado pode revelar un estrangulamento potencial na montaxe, levando a accións correctivas tempranas.

Evidencia de execución ao ritmo e estudos de capacidade

Para satisfacer o proceso de aprobación de produción de pezas , terás que demostrar que o teu proceso pode producir pezas de forma consistente á velocidade e calidade requiridas. Isto significa executar o proceso á velocidade de produción e recoller evidencias—como estudos de capacidade de proceso e informes de funcionamento á velocidade—que proben a estabilidade e capacidade. O enxeñeiro de fabricación e o supervisor de produción adoitan ser os responsables destes estudos, mentres que o equipo de Calidade valida os datos antes da súa presentación.

Entrega final da compilación e presentación do PPAP

Unha vez que toda a evidencia estea en vigor, é momento de compilar o paquete completo documentos ppap o enxeñeiro de Calidade coordina a revisión final, asegurándose de que cada artefacto estea actualizado e coincida coa última revisión. O último paso é a entrega formal ao comprador, acompañada dun conxunto claro e trazable de entregas.

- O prazo de presentación de solicitudes de autorización de instalación

- Resultados dimensionais

- Resumos de MSA

- Resumos de estudos de capacidade

- Plan de control

- PFMEA

Boa práctica: Manter unha única fonte de verdade para todos os rexistros de deseño e artefactos do PPAP. Isto reduce o risco de revisións desalinhadas e axuda a evitar atrasos costosos nas reapresentacións.

Ao seguir este manual estruturado, o seu equipo pode optimizar o procedemento ppap e avanzar con confianza desde o inicio ata a aprobación. A continuación, ofrecerémoslles modelos prácticos e exemplos anotados para axudarlles a preparar documentos listos para presentar que superen a revisión do comprador á primeira.

Modelos de documentos PPAP e exemplos anotados

Esenciais dun Warrant de Presentación de Pezas anotado

Alguna vez se preguntou que fai que un ppap parte do aviso de presentación supere a revisión do comprador á primeira? Imaxine que é un enxeñeiro de calidade de fornecedor e necesita resumir meses de traballo nun único documento. O O prazo de presentación de solicitudes de autorización de instalación é a súa clave — é o resumo oficial de todo o seu paquete PPAP, requirido para cada número de peza agás que o cliente indique outra cousa [InspectionXpert] . O PSW reúne os detalles da peza, os datos do proceso e unha declaración formal de conformidade.

| Campo | Exemplo de entrada | O que debe anexar ou referenciar |

|---|---|---|

| Número da parte | N8080530 | Cumpre co debuxo, revisión e todos os documentos auxiliares |

| Nivel de revisión | L4/d | Debe coincidir co último debuxo e plan de control |

| Motivo do envío | Envío inicial | Desencadeantes: peza nova, cambio de proceso, etc. |

| Nivel de presentación | NIVEL 3 | Ver solicitude do cliente ou acordo de calidade |

| Información da organización/fabricación | Nome do fornecedor, localización da fábrica | A información de contacto debe coincidir cos rexistros do fornecedor |

| Declaración | Asinado polo representante autorizado | Confirma que todos os datos son correctos e completos |

| Data de presentación | 2025-10-16 | Debería coincidir coa data da documentación anexa |

Para profundar no significado e estrutura dun PSW, vexa a páxina de wikipedia sobre o parte de submisión ou descargue unha plantilla ppap lista para usar.

Como baloñar debuxos e ligalos aos resultados

Cando prepara un ppap psw , notará que os compradores esperan trazabilidade desde cada característica do plano ata o seu resultado de inspección. Aquí ten como facer que a súa presentación sexa infalible:

- Acada característica do debuxo cun globo—numera cada característica (por exemplo, furados, raios, superficies).

- Crea unha táboa de resultados onde cada fila corresponda a un número de globo.

- Relaciona cada elemento con globo cos resultados dimensionais e coa entrada correspondente no plan de control.

- Indica calquera característica especial (por exemplo, seguridade, normativa) e asegúrate de que estea resaltada na PFMEA e no plan de control.

| Número de característica | Requisito | Método de medición | Resultados | Apto/Non apto |

|---|---|---|---|---|

| 1 | ø10.1 -0.02 | Micrómetro | 10.09 | Aprovado |

| 2 | Rugosidade superficial 6.3 Ra | Probador de rugosidade | 6.1 | Aprovado |

| 3 | Chafrán 1x30° | Visual | Ok | Aprovado |

Asegúrate de que cada resultado se poida rastrexar directamente á súa característica con globo. Esta claridade axuda a previr erros e reduce o risco de rexeitamento.

Escribir unha entrada no plan de control que se alinee coa PFMEA

Imaxina que estás revisando un plan de control e queres asegurarte de que abarca todos os riscos potenciais identificados no teu PFMEA. Unha entrada sólida no plan de control debe describir claramente o paso do proceso, a característica, o método, o tamaño da mostra, a frecuencia e o plan de reacción. Aquí tes un exemplo práctico:

| Paso do Proceso | Característica | Método | Tamaño da mostra | Frecuencia | Plan de reacción |

|---|---|---|---|---|---|

| Mecanizado de diámetro exterior | ø10.1 -0.02 | Micrómetro | 1 | Cada 2 horas | Deter a produción, notificar ao supervisor, segregar o lote |

Verifica sempre que cada entrada do plan de control estea ligada a un risco correspondente no PFMEA e que as características especiais sexan marcadas de forma consistente nos dous documentos.

Resultados dimensionais e de material que pasan a revisión

Os resultados dimensionais e de material son a base da túa presentación. Ao completar estas táboas, utiliza formatos claros e consistentes e asegúrate de que todos os datos estean actualizados. Aquí tes un exemplo rápido:

| Número de característica | Especificación | Método de medición | Valor medido | Apto/Non apto |

|---|---|---|---|---|

| 5 | Dureza 24±4 HRC | Ensaiador de dureza | 25 | Aprovado |

| 6 | Tratamento superficial ZnFe Alloy | Informe do fornecedor | Conforme | Aprovado |

Para certificados de materiais e resumos de MSA, consulte o formato oficial do cliente ou da industria, e verifique sempre que cada anexo coincida co número de peza e revisión.

- Certificacións de Material

- Resumos de MSA (Análise do Sistema de Medición)

- Estudos de capacidade de proceso

- Plan de control

- PFMEA

A alineación de revisión é fundamental: cada anexo debe coincidir co número de peza actual e coa revisión do debuxo para evitar confusións e reenvíos.

Ao adaptar estes modelo ppap exemplos, reducirá o risco de rexeitamento polo comprador e agilizará o seu proceso de aprobación. A continuación, amosarémoslle como planificar e presentar probas de calidade para a súa entrega PPAP, asegurando que a documentación soporte incluso o escrutinio máis rigoroso.

Planificación de probas de calidade para entregas PPAP

Planificación de tamaños de mostra e estudos iniciais

Cando se está preparando para unha presentación PPAP, pódese preguntar: Como demostra que o seu proceso está realmente listo para a produción? A resposta reside nunha planificación coidadosa das probas: recoller os datos axeitados, das mostras axeitadas e usando os métodos correctos. Semella difícil? Dividámolo.

The Proceso de aprobación de pezas de produción ou Proceso ppap —require máis que só unha peza boa; exixe probas de que o seu proceso pode ofrecer consistentemente calidade. Isto significa seleccionar pezas mostrais que sexan representativas da produción a grande escala, non só prototipos ou montaxes de laboratorio. Se ten dúbidas sobre o tamaño da mostra, consulte sempre os requisitos do cliente ou o documento oficial Manual PPAP AIAG . Na ausencia de instrucións específicas, concéntrese en recoller datos suficientes para demostrar a estabilidade e capacidade do proceso.

| Ámbito do estudo | Descrición da mostra | Método de medición | Estatísticas resumo | Interpretación |

|---|---|---|---|---|

| Diámetro crítico | Pezas dunha execución de produción a velocidade completa | MMC, micrómetro | Media, rango, histograma | Estable, dentro das especificacións, sen valores anómalos |

| Finalización da superficie | Mostra aleatoria, diferentes operarios | Probador de rugosidade | Ra medio, mín/máx | Consistente, cumpre os requisitos de impresión |

Ao estruturar os seus estudos iniciais deste xeito, proporciona aos compradores evidencias claras e accionables de que o seu proceso é robusto—un dos aspectos máis importantes de calidade ppap .

Interpretación das métricas de capacidade para revisores

Algunha vez mirou un gráfico de capacidade de proceso e preguntouse o que significa realmente para a súa presentación? Os revisores queren ver que o seu proceso non só está controlado, senón que é capaz de cumprir as especificacións ao longo do tempo. Se o AIAG ou o seu cliente especifica índices como Cp ou Cpk, use esas métricas exactas e faga referencia aos criterios oficiais de aceptación. De non ser así, centrase en demostrar que o seu proceso produce pezas dentro da tolerancia, con variación mínima e sen causas especiais de inestabilidade.

Imaxine que está presentando un estudo de capacidade: destaque a dispersión dos seus datos, calquera tendencia e como está monitorizando posibles desvios. Esta transparencia xera confianza e axuda aos revisores a avaliar rapidamente que é ppap na calidade é dicir, a capacidade de ofrecer resultados consistentes, non só un éxito ocasional.

Documentación MSA que resista o escrutinio

O Análise de Sistemas de Medición (MSA) é frecuentemente onde fallan as presentacións. Por qué? Porque os revisores necesitan ter confianza en que o seu proceso de medición é fiábel. Se é novo en MSA, pense niso como probar as súas ferramentas e métodos de medición—non só as pezas en si mesmas. Aquí está o que os compradores normalmente buscan no seu paquete MSA:

- Resumo de Gage R&R (repetibilidade e reproducibilidade)

- Estudos de sesgo e linearidade (se requirido)

- Estado de calibración e certificados

- Rexistros de formación dos operarios para tarefas de medición

- Trazabilidade a normas ou pezas de referencia

- Evidencia de que documentan laboratorios (se utiliza laboratorios externos ou internos)

Sempre capture non só os resultados das medicións, senón tamén o método, o calibre utilizado, o operador e as condicións ambientais. Esta trazabilidade é esencial para presentacións PPAP crédibles.

Cando presente a súa MSA, verifique dúas veces que todos os resultados se relacionen co equipo e persoas reais utilizados na produción. Se está a usar laboratorios externos ou internos, inclúa as súas certificacións para amosar que cumpren cos estándares do sector, unha expectativa clave para que documentan laboratorios no proceso PPAP.

PPAP vs FAI: quen pertence a cada un

Aínda confuso sobre ppap vs fai non está só! Aquí ten a distinción sinxela: Inspección do Primeiro Artigo (FAI) é unha comprobación detallada da primeira peza (ou dun pequeno lote) dun proceso novo ou modificado. Responde á pregunta: “Esta peza coincide co deseño?” FAI adoita ser obrigatorio antes de comezar a produción en masa e xeralmente documentase nun Informe de Inspección do Primeiro Artigo (FAIR).

PPAP, por outro lado, é máis amplo. Verifica que todo o teu proceso de produción poida fabricar pezas que cumpran todas as especificacións de forma fiabil, non só unha vez, senón cada vez. Algúns compradores poden requiren ambos: un FAI para verificar a primeira peza, e un PPAP completo para validar a capacidade de produción continua. Aquí tes como se comparan:

| Aspecto | Inspección do primeiro artigo (FAI) | PPAP |

|---|---|---|

| Obxectivo | Verificar que a primeira peza coincide co deseño | Demostrar que o proceso pode fabricar pezas conformes de forma consistente |

| Xogada temporal | Primeira execución, despois dun cambio | Peza nova, cambio de proceso, ou segundo requirido polo comprador |

| Ámbito | Baseado en mostras, un só uso | A nivel de proceso, evidencia ao longo do tempo |

| Documentos | Informe FAI, medicións da mostra | Conxunto PPAP (posibles 18 elementos) |

Comprender o definición de inspección do primeiro artigo e o seu papel xunto ao PPAP axúdache a cumprir todas as expectativas do comprador e evitar sorpresas de última hora. Se algúns dubidas sobre que é o proceso PPAP ou como difire do FAI, sempre pregunta ao teu cliente para obter aclaracións.

Ao seguir estes pasos prácticos para o planificación de evidencias de calidade, estarás ben preparado para elaborar unha presentación PPAP que resista ao escrutinio e xere confianza no teu proceso de fabricación. A continuación, exploraremos como manexar as razóns de rexeitamento do PPAP e optimizar o proceso de resubmisión.

Manual de corrección de rexeitamentos do PPAP

Principais razóns de rexeitamento do PPAP e como solucionalas

Recibiches algunha vez un rexeitamento do PPAP e preguntárate: "Onde fallamos?" Non estás só. Incluso os equipos con experiencia atopan obstáculos durante o proceso de aprobación de pezas de produción a clave está en coñecer as trampas máis comúns e saber como resolvelas rapidamente. Aquí tes as principais razóns de rexeitamento do PPAP, cada unha detallada para que poidas identificala e corrixila axiña:

-

Revisións desalineadas entre documentos

- Síntomas: A revisión do debuxo non coincide co PSW nin cos resultados dimensionais; datas conflitantes.

- Causa raíz: Uso de ficheiros obsoletos; cambios de enxeñaría de última hora non comunicados.

- Acción correctiva: Auditar todos os elementos do PPAP en canto á consistencia das revisións; volver emitir os documentos actualizados.

- Evidencia a anexar: novo PSW, debuxos revisados, rexistros actualizados.

-

Resumos de MSA incompletos ou desactualizados

- Síntomas: Falta de estudo gage R&R, ausencia de estudos de sesgo/liñalidade, certificados de calibración caducados.

- Causa raíz: Actualizacións de MSA pasadas por alto, uso de datos de medición antigos.

- Acción correctiva: Repetir os estudos de MSA usando equipos e operarios actuais; actualizar os rexistros de calibración.

- Evidencia a anexar: Resumo novo de MSA, certificados de calibración, rexistros de formación dos operarios.

-

Falta interpretación nos resumos de capacidade

- Síntomas: Valores de Cp/Cpk informados sen explicación, non está claro se os resultados cumpren os requisitos do PPAP.

- Causa raíz: Datos presentados sen contexto nin criterios de aceptación.

- Acción correctiva: Engadir interpretación no resumo (por exemplo, “O proceso cumpre o Cpk mínimo do cliente de 1,33”); facer referencia aos estándares de aceptación.

- Evidencia a anexar: Estudo de capacidade actualizado con notas claras.

-

Plan de control non ligado ao PFMEA

- Síntomas: O plan de control enumera comprobacións que non aparecen no PFMEA; faltan características especiais.

- Causa raíz: Os documentos desenvolvéronse en silos; falta de revisión transversal.

- Acción correctiva: Comparar PFMEA e plan de control para garantir a súa concordancia; actualizar ambos para reflictir todos os riscos e controles.

- Evidencia a anexar: Plan de control revisado, PFMEA actualizado, matriz de trazabilidade.

-

Documento(s) de aprobación de pezas ausentes ou incompletos

- Síntomas: PSW ausente, formularios sen asinar ou anexos requiridos polo comprador que faltan.

- Causa raíz: Elementos de envío esquecidos, requisitos específicos do cliente pouco claros.

- Acción correctiva: Revisar a lista de verificación do cliente, asegurarse de que todos documentación do proceso de aprobación de pezas de produción (PPAP) está presente e asinado.

- Evidencia a anexar: PSW completado e asinado, documentos de apoio.

Linguaxe tipo para resposta aos comentarios do comprador

Non sabe como responder profesionalmente á rexeición dun PPAP por parte dun comprador? Use estas plantillas para manter a credibilidade e seguir avanzando no proceso de aprobación:

- “Actualizamos o Plan de Control para reflictar a Acción 4 do PFMEA; véxase a revisión 3 anexa.”

- “O resumo do MSA foi revisado con datos actuais de calibración e rexistros do operario.”

- “O estudo de capacidade inclúe agora interpretación segundo os criterios de aceptación do cliente; fai falla consultar o informe anexo.”

- “Todos os documentos foron axustados á revisión L4/d do debuxo; anexan PSW actualizado e resultados dimensionais.”

- “O documento de aprobación de pezas (PSW) está agora completo e asinado segundo requirido.”

Boa práctica: Sempre faga referencia aos nomes específicos dos documentos, niveis de revisión e anexe evidencias claras para cada acción correctiva. Isto constrúe confianza e rastrexabilidade no seu proceso de aprobación PPAP.

Lista de comprobación de documentos para a reapresentación e trazabilidade

Antes de reapresentar, utiliza esta lista de comprobación rápida para asegurarte de que os teus elementos ppap están completos e son trazables. Imaxina que es o comprador: poderías facer unha referencia cruzada de cada requisito?

| Documento | ID da revisión | Localización da referencia cruzada | Aceptación do responsable |

|---|---|---|---|

| PSW (Garantía de presentación de pezas) | L4/d | Cómpre co debuxo e plano de control | Enxeñeiro de Calidade |

| Resultados dimensionais | L4/d | Debuxo con globos, táboa de resultados | Responsable de metroloxía |

| Resumo de MSA | Rev 2 | Rexistro de calibración, lista de operarios | Enxeñeiro de Calidade |

| Estudo de Capacidade | Rev 1 | Plan de control, criterios de aceptación | Enxeñeiro de Procesos |

| PFMEA e Plan de Control | Rev 3 | Ligado a través da matriz de riscos | Enxeñeiro de fabricación |

Verifique o rexistro de cada documento, a localización cruzada e a conformidade antes de volver a presentalo. Esta trazabilidade é esencial para un fluxo sinxelo taxa de aprobación ppap proceso.

Controis preventivos para evitar problemas repetidos

Quere romper o ciclo de reapresentacións do PPAP? Aquí ten como facelo:

- Implementar un sistema de documentos con control de versións para asegurar que toda a documentación PPAP estea actualizada.

- Programar revisións interfuncionais antes da presentación—alinear os equipos de calidade, enxeñaría e produción.

- Usar unha lista de verificación estandarizada baseada nos 18 elementos PPAP e nos requisitos específicos do cliente.

- Formar aos membros do equipo sobre que é unha garantía de presentación de peza e a importancia dunha documentación completa e asinada.

- Revisar regularmente o feedback dos compradores para actualizar as boas prácticas internas.

Ao seguir estes pasos preventivos, reducirás o risco de rexeitamento PPAP e agilizarás o teu camiño cara á aprobación.

Preparado para dar o seguinte paso? A continuación, fornecerémoste listas de verificación prácticas para compradores e fornecedores, así como estratexias de negociación para acelerar aínda máis o teu proceso de aprobación PPAP.

Listas de comprobación e guías de decisión para proveedores compradores para unha aprobación PPAP sinxela

Responsabilidades e puntos de control do comprador fronte ao provedor

Cando se navega polo proceso de aprobación de pezas de produción ppap , é vital ter claridade sobre quen é responsable de cada paso. Imaxina que estás preparando un novo lanzamento: Quen comproba a completitude dos documentos? Quen verifica a trazabilidade? A continuación indícase como se distribúen normalmente as responsabilidades entre compradores e provedores no adquisición do sector automotriz proceso:

| Punto de control | Responsabilidade do fornecedor | Responsabilidade do Comprador |

|---|---|---|

| Completitude do documento | Compilar, revisar e presentar todos os elementos PPAP requiridos; asegurarse de que todas as revisións coincidan | Verificar a completitude, contrastar coa orde de compra e coa lista de comprobación específica do cliente |

| Trazabilidade | Manter rexistros con control de versións, ligar toda a evidencia á peza e á revisión | Auditar a trazabilidade; solicitar aclaracións ou evidencias adicionais se é necesario |

| Suficiencia de evidencias | Proporcionar estudos de capacidade, MSA e certificados de materiais segundo especificado | Revisar a profundidade das evidencias; aprobar, rexeitar ou solicitar aprobación provisional con condicións |

| Rastro de auditoría | Manter toda a correspondencia, entregas e aprobacións organizadas e accesibles | Conservar os rexistros de aprobación, comentarios e razóns para a aceptación ou rexeitamento |

- Consello: Ambas as partes deberían usar unha lista de verificación estandarizada —idealmente baseada no manual AIAG PPAP máis recente— para agilizar o proceso de aprobación e evitar pasos esquecidos.

Negociar reducións de nivel sen comprometer a calidade

Xa sufriu algunha vez unha solicitude para baixar o nivel de presentación PPAP? Quizais sexa un fornecedor cun historial forte, ou un comprador que busca eficiencia. A clave está en equilibrar risco e conformidade. Aquí ten como abordar a negociación, facendo referencia aos requisitos oficiais en cada paso:

- Revisar o contrato e os requisitos específicos do cliente antes de propoñer calquera cambio. Se a orde de compra ou o acordo de calidade require un nivel específico, iso ten prioridade.

- Suxeri-la aprobación condicional —por exemplo, unha presentación de nivel 2 cun control mellorado en curso, como maior frecuencia de inspección ou auditorías adicionais en proceso.

- Documentar a razón para calquera desvío do predeterminado niveis aiag ppap . Isto protexe a ambas as partes durante auditorías e futuros conflitos.

Sempre rexistrar o razoamento e facer referencia aos requisitos oficiais do cliente cando se desvíe dos niveis estándar de PPAP. Isto garante transparencia e rastrexabilidade no proceso de aprobación de pezas do produto.

Axudas para a toma de decisións sobre a produción en ritmo real e certificacións de materiais

Decidir que nivel de presentación usar—ou se é necesario unha produción en ritmo real—pode parecer un obxectivo móbil. Para axudar, emprega esta matriz baseada en escenarios, que reflicte as prácticas habituais da industria (sempre confirma cos estándares do teu comprador):

| Escenario | Nivel de presentación probable | Taxa de execución normalmente esperada? |

|---|---|---|

| Ferramenta nova ou peza nova | Nivel 3 (por defecto) | Si |

| Cambio de provedor | Nivel 3 ou 4 (caso por caso) | Sí—especialmente se hai cambios de localización ou proceso |

| Revisión do debuxo (menor) | Nivel 2 ou 3 (segundo o risco) | Non, a non ser que o cambio afecte á capacidade do proceso |

| Cambio de material | Nivel 3 ou 4 | Posiblemente—se o material afecta ao proceso ou ao rendemento |

| Cambio de proceso (por exemplo, novo equipo) | Nivel 3 ou 5 (se é crítico) | Sí, se se ve afectada a estabilidade do proceso |

Nota: Sempre etiquete estas como prácticas xerais agás que o cliente forneza regras explícitas. Para Ford e outros OEMs, consulte os últimos manuais específicos do cliente para coñecer os requisitos precisos sobre run-at-rate e nivel de presentación.

Onde atopar as regras autorizadas nos manuais oficiais

Busca a resposta definitiva a unha pregunta sobre PPAP ou APQP? Comece por estas referencias:

- Manual AIAG PPAP – Requisitos básicos, niveis e normas de documentación

- Orientación AIAG APQP – Planificación de proxectos e integración con PPAP

- Materiais harmonizados VDA/AIAG – Para fornecedores que sirven a OEMs dos EE.UU. e europeos

- Portais de OEM e documentos de requisitos específicos do cliente

Manteña estas referencias a man para cada proceso da industria do automóbil revisión, e comprobe sempre as últimas versións antes da entrega.

Ao usar estas listas de verificación, axudas para a toma de decisións e estratexias de negociación, optimizará o proceso de aprobación de pezas de produción ppap e reducirá os intercambios costosos. A continuación, exploraremos o que buscar nun socio de fabricación preparado para PPAP para que poida acelerar as aprobacións e manter o cumprimento a longo prazo.

Elixir un socio de fabricación preparado para PPAP

O que buscar nun fornecedor capacitado para PPAP

Cando está baixo presión para entregar documentación PPAP impecable e acelerar o tempo ata a aprobación, a súa elección de socio de fabricación pode facer ou desfacer o proceso. Soa familiar? Imaxine que está avaliando fornecedores: como sabe que están verdadeiramente preparados para as demandas de ppap na fabricación ?

- Certificación e conformidade PPAP : Busque socios certificados por IATF 16949 ou ISO para asegurarse de que cumpren os estándares globais do sector automoción.

- Experiencia con OEM e PPAP de nivel 1 : A experiencia previa agiliza as presentacións e reduce as curvas de aprendizaxe onerosas.

- Amplitude dos procesos internos : Máis capacidades internas (por exemplo, estampación, CNC, soldadura) significan menos traspasos e un mellor rastrexo.

- Capacidade de prototipado rápido : A iteración rápida axuda a validar deseños e a reducir os riscos nos cronogramas antes da produción a grande escala.

- Sistemas robustos de documentación : Os fornecedores que usan xestión moderna de documentos ou software ppap poden manter a evidencia organizada e controlada por revisións.

- Comunicación clara e xestión de proxectos : Busque socios que ofrezen actualizacións transparentes e resolución proactiva de problemas.

Como simplifica a fabricación integral a xeración de evidencias

Xa se ocupou de xestionar múltiples fornecedores e tivo dificultades para manter a documentación sincronizada? Os fornecedores integrais concentran os procesos críticos nun só lugar, facilitando o seguimento trazable en toda a súa cadea proceso de fabricación na industria automotriz . Aquí explica como este enfoque beneficia directamente a súa presentación PPAP:

| Capacidade do fornecedor | Beneficio para PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, máis de 15 anos, estampación, conformado en frío, CNC, soldadura, prototipado rápido) | Creación integral de evidencias, punto único de contacto, estudos MSA e de capacidade máis rápidos, resposta rápida a cambios de enxeñaría |

| Metroloxía e probas internas | Análise máis rápida do sistema de medición (MSA), trazabilidade de calibres máis sinxela, resolución en tempo real de incidencias |

| Software integrado de xestión de documentos / PPAP | Control automático de versións, trazabilidade de auditoría e compartición segura de documentos confidenciais |

| Historial probado con OEMs e fornecedores Tier 1 | Coñecemento dos requisitos específicos do cliente, redución do risco de rexeitamento |

Ao escoller un socio con capacidades consolidadas e software robusto de PPAP, reducirá o risco de perder documentos ou ter documentos desalineados, facendo que o seu proceso de aprobación sexa moito máis eficiente.

Prototipado rápido para reducir os prazos do PPAP

Cando un cambio de deseño en fase avanzada ameaza o seu cronograma, o prototipado rápido pode ser un salva-vidas. Imaxine validar un novo deseño de peza en só días, non en semanas—esta é a vantaxe competitiva que fornecedores modernos, como Shaoyi Metal Technology, aportan ao que é o ppap na fabricación . Con tempos de resposta no prototipado de tan só sete días, pode probar, iterar e finalizar os controles de proceso antes de pasar á produción en masa. Esta agilidade é especialmente valiosa cando os requisitos do cliente evolucionan ou cando as mostras iniciais necesitan axustes rápidos para cumprir coa especificación.

Unindo todo para obter aprobacións continuadas

Entón, como se poden combinar estes criterios para lograr un éxito duradouro no PPAP? Utilice esta lista de verificación rápida ao escoller o seu próximo socio de fabricación:

- Ten o fornecedor unha certificación válida de IATF 16949 ou equivalente en PPAP?

- Poden proporcionar referencias ou estudos de caso para aprobacións PPAP de OEM/Tier 1?

- Ofrecen servizos integrais, reducindo os traspasos e as lagunas na documentación?

- Canto rapidamente poden entregar prototipos e implementar cambios de enxeñaría?

- Que software PPAP ou sistemas de documentos utilizan para garantir a trazabilidade?

- Son as súas prácticas de comunicación e xestión de proxectos transparentes e proactivas?

Por exemplo, Shaoyi Metal Technology ofrece certificación IATF 16949, máis de 15 anos de experiencia e unha solución de fonte única para estampación, formado en frío, mecanizado CNC e soldadura. Os seus sistemas de prototipado rápido e documentación maduros axudan aos OEM e Tier 1 a acelerar o ciclo de aprobación PPAP mantendo un estrito cumprimento. Aínda así, verifica sempre se o teu socio cumpre os teus propios requisitos específicos dos clientes e normas de calidade.

Elixir un socio preparado para PPAP coa certificación axeitada, experiencia e sistemas integrados é a forma máis rápida de optimizar as aprobacións e manter o cumprimento nas cadeas de suministro automotriz actuais, exigentes.

Ao seguir estas directrices e aproveitar tanto a fabricación integral como o software moderno de PPAP, colocarás o teu equipo nunha posición mellor para lanzamentos máis sinxelos e menos sorpresas, independentemente da complexidade do teu próximo proxecto.

Preguntas frecuentes sobre a fabricación PPAP

1. Cales son os 5 niveis de PPAP?

Os cinco niveis PPAP van do Nivel 1, que require só o Certificado de Presentación de Peza (PSW), ao Nivel 5, que inclúe toda a documentación e revisión in situ polo cliente. Cada nivel corresponde ao risco e complexidade da peza e está determinado polos requisitos do cliente. A maioría dos fornecedores automotrices usan por defecto o Nivel 3, que require un paquete completo de evidencias para aprobación.

2. Que documentos se inclúen nunha presentación PPAP típica?

Unha presentación PPAP estándar pode incluír ata 18 elementos, como o PSW, rexistros de deseño, DFMEA, PFMEA, plans de control, resultados dimensionais, certificacións de materiais, resumos de MSA e estudos de capacidade. Os documentos exactos necesarios dependen do nivel de presentación e dos requisitos específicos do cliente.

3. Como difire PPAP da Inspección do Primeiro Artigo (FAI)?

O PPAP valida todo o proceso de produción para garantir unha calidade constante e continuada, mentres que a inspección do primeiro artigo (FAI) centrase en verificar que a primeira peza ou mostra cumpre as especificacións de deseño. O PPAP é máis amplo, requirindo a miúdo probas de que o proceso pode producir fiadamente pezas conformes ao longo do tempo, non só unha mostra.

4. Cando se require unha nova presentación de PPAP?

Unha nova presentación de PPAP requirese normalmente para o lanzamento de novas pezas, cambios significativos no deseño ou no proceso, movementos de ferramentas, cambios de material ou segundo o indicado polo cliente. Calquera cambio que poida afectar ao axuste, forma ou función pode provocar unha nova presentación.

5. No que debo fixarme nun socio de fabricación preparado para PPAP?

Escolla socios con certificación IATF 16949, experiencia probada en aprobacións de OEM e Tier 1, un amplo leque de procesos propios, capacidade de prototipado rápido e sistemas de documentación sólidos ou software PPAP. Por exemplo, Shaoyi Metal Technology ofrece servizos integrais e prototipado rápido para axilizar as aprobacións PPAP.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —