Documentos PPAP con exemplo: PFMEA, Plan de Control, PSW completados

Documentos PPAP con exemplo: PFMEA, Plan de Control, PSW completados

Documentos ppap con exemplo

Cando escoitas " Documentos ppap con exemplo ", ¿imaxinas montóns de formularios técnicos ou pregúntaste como estes documentos teñen axudan a evitar problemas costosos na produción? Se es fornecedor, comprador ou xestor de calidade e buscas claridade sobre o que é o PPAP e por que importan estes documentos, estás no sitio adecuado. Esta guía explica o significado, propósito e estrutura do PPAP — con exemplos prácticos e un enfoque paso a paso — para que podes elaborar presentacións conformes con confianza.

Significado de ppap na fabricación

PPAP significa Proceso de Aprobación da Peza de Produción. É un método estandarizado, establecido polo Grupo de Acción da Industria Automotriz (AIAG), que os fabricantes usan para demostrar que as pezas e procesos dun fornecedor poden satisfacer consistentemente os requisitos do cliente. Aínda que o PPAP ten as súas raíces nas cadeas de subministro automotrices, agora aplícase amplamente na industria aerospacial, dispositivos médicos e outros sectores que requiren alta fiabilidade.

Entón, que é o PPAP en termos sinxelos? Imaxinao como un paquete de evidencias: un conxunto de documentos que demostran que a peza producida cumpre co deseño previsto e pode reproducirse de forma fiabil á escala. Estes documentos non só sirven para marcar unha casilla; forman a columna vertebral da garantía de calidade entre fornecedores e compradores.

Por que os documentos PPAP reducen o risco de lanzamento

Imaxina que lanzas un novo produto e descubres, despois de miles de unidades, que unha peza fundamental non cumpre as especificacións. Soa a algo costoso? Exactamente iso é o que o PPAP está deseñado para evitar. Ao requirer aos fornecedores que validen tanto a peza como o proceso antes da produción en masa, o PPAP minimiza o risco de defectos, retiradas do mercado e danos reputacionais. Tamén fortalece a confianza entre os OEM e os fornecedores, xa que todos traballan co mesmo conxunto de requisitos verificados.

- Trazabilidade – Cada documento PPAP relaciona os datos de deseño, material e proceso co requisito orixinal, facilitando así o seguimento de problemas.

- Control de Riscos – Ferramentas como o PFMEA (Análise de Modos de Falla e Efectos no Proceso) e os Planes de Control identifican e mitigan fallas potenciais antes de que cheguen ao cliente.

- Confianza do Cliente – Unha presentación completa e exacta do PPAP indica aos compradores que é capaz de entregar pezas consistentes e conformes sempre.

- Cumprimento normativo – O PPAP está alineado cos estándares de calidade como o IATF 16949, asegurando que a documentación cumpra as expectativas do sector.

Que inclúe un paquete típico de PPAP

Aínda que os requisitos poden variar segundo o cliente, un paquete estándar de PPAP—guiado polo manual de PPAP da AIAG—inclúe unha serie de documentos e rexistros. Isto é o que normalmente atopará:

- O prazo de presentación de solicitudes de autorización de instalación

- Rexistros de deseño (planos, especificacións)

- Documentación de cambios de enxeñaría (se corresponde)

- DFMEA e PFMEA (análises de modos de falla)

- Diagramas de fluxo de proceso

- Planes de control

- Análise do sistema de medición (MSA)

- Resultados dimensionais

- Resultados de probas de material e rendemento

- Estudos iniciais do proceso (datos de capacidade)

- Documentación de laboratorio cualificada

- Informes de aprobación de aspecto (se é necesario)

- Pezas mostras e mostras mestras

- Axudas de comprobación e rexistros de calibración

- Requisitos específicos do cliente

Cada un destes documentos ten un propósito específico: algúns demostran que a peza coincide co deseño, outros amosan que o proceso é estable e capaz, e algúns confirman que se superaron todas as probas requiridas. Os limiares numéricos detallados —como valores mínimos de CpK ou tamaños de mostra— deben obterse sempre dos requisitos do cliente ou do manual AIAG PPAP, xa que poden variar segundo a industria e a aplicación.

Conclusión clave: PPAP conecta a súa intención de deseño coa realidade da produción, proporcionando proba documentada de que as súas pezas cumprirán as expectativas do cliente cada vez.

Ao longo deste artigo, verá os documentos PPAP con explicacións e modelos de exemplo, para que poida afrontar a súa próxima presentación con claridade e confianza. Preparado para ver como encaixa cada elemento? Imos profundizar nos detalles.

Elementos e fluxo de documentación PPAP

Xa mirou un paquete PPAP e pensou: «Como encaixan todos estes documentos?». Se é novo nos elementos PPAP ou se pregunta como se conectan ao longo do proceso APQP, non está só. Desentrañemos a estrutura para que poida ver como cada documento apoia a calidade, o control de riscos e a trazabilidade, facendo que a súa seguinte presentación sexa moito máis clara.

Os 18 elementos PPAP nunha ollada

The Proceso de aprobación de pezas de produción o PPAP está baseado en 18 elementos principais, cada un cun propósito específico para demostrar que a súa peza e proceso están preparados para a produción. Aquí ten un resumo práctico destes elementos, baseado no manual autorizado de AIAG sobre PPAP e as mellores prácticas do sector:

| Elementos | Obxectivo | Propietario | Entrada ascendente | Saída descendente |

|---|---|---|---|---|

| Documentación de deseño | Confirma que a peza coincide coa intención de deseño | Enxeñeiro de deseño | Debuxo do cliente, PO | Dibuxo en globo, certificación de material |

| Documentación de cambios de enxeñaría | Rexistra os cambios aprobados | Enxeñaría | Solicitude de cambio | Debuxos revisados, ECN |

| Aprobada a enxeñaría do cliente | Confirma que o deseño/proceso satisfai as necesidades do cliente | Enxeñeiro do cliente | Mostras pre-PPAP | Aviso de aprobación |

| DFMEA | Identifica os riscos de deseño | Equipo de Deseño | Entradas de deseño | Controis de deseño |

| Diagrama de fluxo de proceso | Representa os pasos de fabricación | Enxeñaría de fabricación | Entradas de deseño/proceso | PFMEA, Plan de Control |

| PFMEA | Avalía os riscos do proceso | Equipo do proceso | Fluído do proceso | Plan de control, Planes de reacción |

| Plan de control | Define controles e inspeccións | Enxeñaría de calidade/proceso | PFMEA | Instrucións de inspección |

| Análise do sistema de medición (MSA) | Valida a fiabilidade da medición | Enxeñaría de calidade | Plan de control, Calibres | Resultados do estudo MSA |

| Resultados dimensionais | Confirma que a peza cumpre co deseño | Calidade/Inspección | Debuxo ampliado, MSA | Informe dimensional |

| Resultados de probas de material/desempeño | Comproba o material e a función | Laboratorio/Calidade | Especificacións, plan de probas | Informes de probas |

| Estudos do proceso inicial | Amosa a capacidade do proceso | Enxeñaría de calidade | Plan de control, PFMEA | Gráficos SPC, Cp/Cpk |

| Documentación de laboratorio cualificada | Asegura a competencia do laboratorio | Calidade/Laboratorio | Certificados de laboratorio | Vigencia da proba |

| Informe de aprobación da aparencia | Confirma os requisitos visuais | Cliente/Calidade | Pezas de mostra | Aprobación da aparencia |

| Partes de produción de mostras | Evidencia física da produción | Producción | Primeira execución | Opinión do cliente |

| Amostra principal | Referencia para futuras construcións | Calidade/Cliente | Mostra aprobada | Formación do operador |

| Axudas de control | Lista as ferramentas de inspección | Calidade/Produción | Lista de ferramentas, calendarios de calibración | Consistencia da inspección |

| Requisitos específicos do cliente | Captura necesidades únicas | Calidade/Ventas | Documentos do cliente | PPAP personalizado |

| O prazo de presentación de solicitudes de autorización de instalación | Resume e certifica a presentación | Responsable de Calidade | Todos os demais elementos | Aprobación final |

Cada un destes elementos PPAP constrúe unha cadea de evidencias, desde o deseño inicial ata a aprobación final do cliente. Non se requiren todos os elementos para cada envío; os detalles concretos dependen dos requisitos do seu cliente e do nivel PPAP acordado.

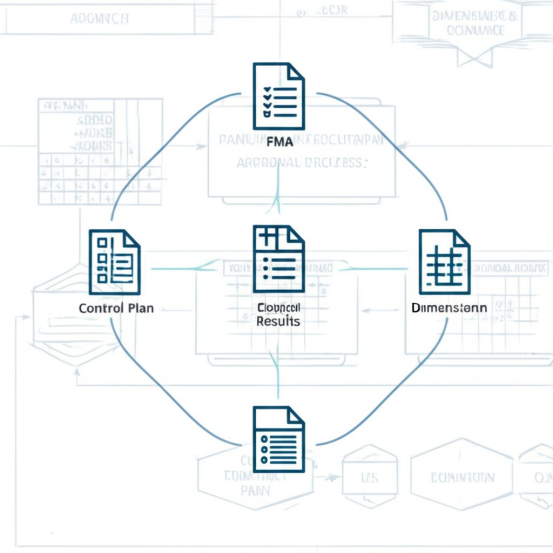

Como fornece evidencia APQP a PPAP

O proceso APQP (Advanced Product Quality Planning) actúa como unha guía, dirixindo aos equipos a través da definición do produto, avaliación de riscos, validación do proceso e lanzamento. PPAP é o punto de control: demostra que toda a planificación APQP se traduciu nun proceso capaz e documentado, listo para a produción [6Sigma.us] .

- Fases iniciais de APQP xeran rexistros de deseño, DFMEA e fluxos de proceso, que se converten na base da documentación PPAP.

- Actividades da fase intermedia como o desenvolvemento de PFMEA e do Plan de Control impulsan o control de riscos e a estabilidade do proceso, que logo se validan mediante MSA e estudos iniciais de proceso.

- Últimos pasos de APQP centrarse na validación do produto e do proceso, producindo os resultados de proba, pezas mostrais e PSW requiridos para o peche de PPAP.

En resumo, APQP é o "plan"; PPAP é a "proba".

Interdependencias documentais que debe manter

Non se trata só de ter todos os formularios correctos, senón de asegurar que conteñan unha historia consistente. Por exemplo, se a súa PFMEA identifica un risco potencial no proceso, observará que ese mesmo risco debe ter unha inspección ou control correspondente no seu Plan de Control. Do mesmo xeito, cada dimensión crítica do debuxo con globos debe aparecer no informe de Resultados Dimensionais, apoiado por datos de MSA para confirmar a fiabilidade da medición.

- Diagrama de fluxo do proceso → PFMEA → Plan de Control: Cada un baséase no anterior.

- Riscos da PFMEA → Controis do Plan de Control → Instrucións de inspección: Os riscos son controlados e verificados.

- Registros de deseño → Resultados dimensionais → PSW: Demostrar que se cumpre o obxectivo de deseño e está certificado.

Se un risco é clasificado na PFMEA, debe vela-lo controlado no Plan de Control e verificado nos resultados.

Ao manter estas interdependencias, a súa documentación PPAP non só marca casillas, senón que crea un rexistro de calidade robusto e trazable que resiste ao escrutinio do cliente e do auditor. A continuación, imos revisar os pasos prácticos e as entregas que reúnen todos estes documentos nun proceso PPAP real.

Lista de comprobación paso a paso do proceso PPAP

Alguna vez se preguntou como encaixan todas as pezas do Proceso ppap na vida real? Se está intentando navegar polo procedemento PPAP por primeira vez, ou simplemente quere ter unha visión máis clara de quen fai qué e cando, non está só. Dividamos o proceso nunha lista de comprobación práctica baseada nos roles que o guiará desde a consulta do cliente ata a aprobación PPAP, para que poida evitar sorpresas e manter o seu lanzamento no camiño correcto.

Cronograma completo do PPAP

Imaxina que acabas de recibir unha solicitude de orzamento (RFQ) dun cliente que require unha presentación completa de PPAP. Que ocorre a continuación? O proceso desenrola nunha serie de pasos coordinados, cada un con marcos e entregas claros. Aquí tes unha visión xeral do proceso típico de PPAP:

- Recibir os Requisitos do Cliente e Nivel de PPAP – A Venda ou Xestión de Programa revisa a RFQ, aclara os requisitos específicos do cliente e confirma o nivel de presentación de PPAP requirido. Isto establece as expectativas en canto a documentación e pezas mostrais.

- Aliñar o Plan APQP – Os equipos multifuncionais (Vendas, Enxeñaría, Calidade) trazan o plan do proxecto, asegurando que o Advanced Product Quality Planning (APQP) se aliñe co calendario e o alcance.

- Debuxo con Globos e Plan de Medición – A Enxeñaría de Produto crea un debuxo con globos, identificando cada característica que debe medirse, e Calidade desenvolve un plan de medición para a verificación dimensional.

- Desenvolver DFMEA e PFMEA – Os equipos de enxeñaría e fabricación realizan Análises de Modos e Efectos de Fallo de Deseño e de Proceso para identificar e mitigar riscos antes da produción.

- Redactar Plan de Control – Calidade e Fabricación definen puntos de inspección, controles e plans de reacción baseándose nos resultados da PFMEA.

- Realizar Análise do Sistema de Medición (MSA) – Calidade valida que as ferramentas de medición sexan precisas e fiábeis para todas as características críticas.

- Proba de Produción – Fabricación produce un lote piloto en condicións normais de produción. Esta proba úsase para recoller datos sobre resultados dimensionais, de material e de rendemento.

- Compilar Rexistros – Calidade recolle toda a documentación requirida: resultados de probas, certificacións, estudos de proceso e evidencias de apoio segundo o definido polo cliente e o nivel PPAP.

- Completar o Certificado de Presentación de Peza (PSW) – O xestor de calidade resume a presentación, certificando que se cumpren todos os requisitos e que o proceso é capaz.

- Enviar e seguir as aprobacións – A venda ou a xestión do programa envía o paquete PPAP ao cliente, segue os comentarios e coordina calquera reenvío ou acción correctiva necesario.

Responsabilidades do rol e puntos de referencia

Cada paso no proceso PPAP involucra roles específicos e traspasos claros. Aquí ten unha táboa de referencia rápida para axudarlle a visualizar o fluxo:

| Fase de transición | Responsable | Entradas | Saídas |

|---|---|---|---|

| Revisión da solicitude de orzamento e establecemento do nivel PPAP | Vendas / Xestión do programa | Solicitude de orzamento do cliente, especificacións | Lista de verificación PPAP, plan do proxecto |

| Planificación APQP | Equipo multidisciplinar | Requisitos do cliente | Cronograma APQP, Funcións |

| Debuxo con Globos e Plan de Medición | Enxeñaría / Calidade | Registros de deseño | Debuxo esquemático, Plan de medición |

| DFMEA / PFMEA | Enxeñaría / Fabricación | Entradas de deseño e proceso | Accións de mitigación de riscos |

| Plan de control | Calidade / Fabricación | PFMEA, Fluxo de proceso | Instrucións de inspección |

| MSA | Calidade | Plan de medición, Calibres | Resultados MSA |

| Proba de Produción | Fabricación | Plan de Control, Proceso Aprobado | Pezas Mostra, Datos |

| Compilar Rexistros | Calidade | Toda a Documentación | Conxunto PPAP |

| Completado do PSW | Responsable de Calidade | Todos os Elementos PPAP | PSW Asinado |

| Seguimento de Envío e Aprobación | Vendas / Xestión do programa | Conxunto PPAP | Aprobación, Retroalimentación |

Durante todo o proceso, a comunicación entre os cargos é vital. Por exemplo, se se produce un cambio de deseño a metade do proceso, Enxeñaría debe actualizar o debuxo, e Calidade debe asegurarse de que o PFMEA e o Plan de Control reflicten a última revisión.

Recollida de evidencias e portas de preparación

Cada fase do procedemento PPAP inclúe portas de preparación—puntos de control para confirmar que a evidencia requirida está completa e correcta antes de avanzar. As portas de preparación típicas inclúen:

- Todos os rexistros de deseño e documentos de cambio revisados e aprobados

- DFMEA, PFMEA e Plan de Control actualizados e aliñados

- Sistemas de medición validados (MSA completo)

- Os datos da produción piloto cumpren os estándares do cliente e da AIAG

- Toda a documentación compilada, revisada e aprobada internamente antes da presentación

Estas portas axudan a previr atrasos e retraballlos costosos ao detectar problemas de forma temprana—antes de que as pezas cheguen ao cliente.

Consello: Bloquea sempre o control de revisións para que o teu debuxo, PFMEA e Plan de Control compartan a mesma revisión e data. Isto garante trazabilidade e evita confusións durante auditorías ou revisións do cliente.

Seguir este proceso PPAP baseado en roles dávovos unha ruta clara desde a consulta inicial ata a aprobación final, reducindo os riscos e gañando confianza cos vosos clientes. A continuación, exploraremos como escoller o nivel PPAP axeitado para a vosa presentación e que documentación se require en cada etapa.

Explicación dos niveis PPAP

Xa vos aconteceu que alguén vos preguntase: "Que nivel PPAP necesitas para esta peza?" e vos preguntastes que significa iso realmente para a vosa carga de documentación? Escoller o nivel PPAP correcto é algo máis que marcar unha caixa; trata de adaptar a vosa presentación ás expectativas do cliente, ao risco e á complexidade da peza. Vamos desglosar os cinco niveis PPAP, clarificar que se presenta fronte ao que conservades, e amosar como os requisitos do cliente poden cambiar o panorama.

Que nivel PPAP necesitas?

O proceso PPAP inclúe cinco niveis de presentación distintos, cada un definindo cantos documentos envía ao seu cliente e que debe manter arquivado. O nivel adoita ser especificado polo seu cliente, en función do risco da peza, a súa criticidade ou as súas políticas internas. Aquí ten unha comparación rápida lado a lado para axudalo a decidir:

| Nivel | Elementos requiridos na presentación | Uso Típico | Notas |

|---|---|---|---|

| Nivel 1 | Garantía de presentación de pezas (PSW) só | Pezas de baixo risco, pedidos estándar repetidos | O informe de aprobación de aspecto pode incluírse se é necesario |

| NIVEL 2 | PSW + mostras do produto + datos auxiliares limitados | Compoñentes sinxelos, cambios menores | O cliente define que documentos auxiliares deben presentarse |

| NIVEL 3 | PSW + mostras do produto + datos auxiliares completos | Nivel predeterminado para a maioría das pezas automotrices | O máis completo; inclúe os 18 elementos agás que o cliente exima algúns |

| Nivel 4 | PSW + outros requisitos definidos polo cliente | Casos especiais, necesidades específicas do cliente | Moi flexible; documentación segundo solicitado polo cliente |

| Nivel 5 | PSW + mostras de produto + datos completos de apoio dispoñibles no sitio do fornecedor | Fornecedores de alto risco, críticos para a seguridade ou novos | O cliente pode facer unha auditoría na súa instalación; todos os rexistros deben estar listos para ser revisados |

Como pode ver, nivel 1 PPAP é o máis sinxelo, mentres que requisitos ppap de nivel 3 son os predeterminados máis comúns—agás que o cliente solicite máis ou menos. Level 4 ppap e o nivel 5 están reservados para circunstancias especiais ou cando o cliente quere garantías adicionais.

O que normalmente inclúe o nivel 3

O nivel 3 é o estándar ouro para as entregas PPAP. Se non está seguro de que nivel se aplica, comece por aquí—a maioría dos OEM e fornecedores de nivel 1 esperan isto como predeterminado. Pero que necesita exactamente entregar para cumprir cos requisitos PPAP de nivel 3?

- O prazo de presentación de solicitudes de autorización de instalación – Sempre requirido

- Amostras de produto – Número e selección segundo orientación do cliente

- Datos completos de apoio – Isto abarca os 18 elementos PPAP, como rexistros de deseño, FMEAs, Plan de Control, MSA, resultados de probas e máis

As únicas excepcións son a mostra mestra e as axudas de comprobación, que normalmente se conservan no fornecedor agás que se soliciten expresamente. Para un desglose completo, vexa a matriz por niveis abaixo.

Cando escalar ao nivel 4 ou 5

Ás veces, o seu cliente pode precisar máis flexibilidade (nivel 4) ou querer revisar todo no seu centro (nivel 5). Aquí está cando podería ver estes niveis:

- Level 4 ppap : Úsase para requisitos especiais do cliente ou pezas non estándar, onde só se necesitan certos documentos ou evidencias. O cliente define exactamente que entregar.

- Nivel 5 : Exixido para fornecedores novos, conxuntos complexos ou pezas críticas de seguridade. Debe ter toda a documentación e mostras preparadas para a revisión no lugar polo cliente—sen excepcións.

Sempre aclare co seu cliente se ten dúbidas. Os requisitos específicos do cliente poden anular ou engadir ás expectativas estándar do manual AIAG PPAP, polo que verifique o seu contrato ou pedido antes de preparar o seu paquete.

Matriz de presentación dos elementos PPAP

A táboa inferior relaciona cada un dos 18 elementos PPAP cos cinco niveis de presentación, indicando se debe Presentar (S) , Conservar (R) , ou fornecer Segundo solicitude (*) polo cliente. Isto pode axudarlle a ver rapidamente o que se espera en cada nivel [Niveis de presentación Quality-One] :

| Elementos | Nivel 1 | NIVEL 2 | NIVEL 3 | Nivel 4 | Nivel 5 |

|---|---|---|---|---|---|

| Registros de deseño | R | S | S | * | R |

| Documentos de cambio de enxeñaría | R | S | S | * | R |

| Aprobada a enxeñaría do cliente | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Diagrama de fluxo de proceso | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Plan de control | R | R | S | * | R |

| Estudos MSA | R | R | S | * | R |

| Resultados dimensionais | R | S | S | * | R |

| Resultados de probas de material/desempeño | R | S | S | * | R |

| Estudos do proceso inicial | R | R | S | * | R |

| Documentos de laboratorio cualificados | R | S | S | * | R |

| Informe de aprobación da aparencia | S | S | S | * | R |

| Produto mostra | R | S | S | * | R |

| Amostra principal | R | R | R | * | R |

| Axudas de control | R | R | R | * | R |

| Requisitos específicos do cliente | R | R | S | * | R |

| Garantía de presentación de pezas | S | S | S | S | R |

S = Presentar ao cliente; R = Conservar no fornecedor; * = Presentar segundo solicite o cliente

O nivel 3 é frecuentemente o nivel predeterminado de presentación PPAP agás que o cliente especifique outra cousa—sempre confirme o nivel e os documentos requiridos antes de comezar.

Comprender estes niveis PPAP axudaralle a adaptar a súa presentación a cada proxecto e evitar traballos innecesarios ou documentos esquecidos. A continuación, amosarlle como completar os entregables clave, con exemplos prácticos integrados para facer a súa presentación aínda máis sinxela.

Como completar entregables clave do PPAP con exemplos integrados

Xa te preguntaches como é un verdadeiro documento PPAP sen perderche en xerga técnica, números propietarios ou formularios confusos? Cando estás preparando unha presentación PPAP, ver exemplos prácticos completos pode marcar toda a diferenza. A continuación, atoparás unha guía paso a paso para completar os documentos PPAP máis críticos, incluída unha Garantía de Presentación de Peza (PSW) lista para copiar e pegar, unha táboa de exemplo de Resultados Dimensionais e unha demostración clara de como o teu PFMEA se relaciona co Plan de Control e as instrucións de inspección. Dividámolo para que a túa próxima presentación sexa sinxela, precisa e axeitada para auditorías.

Aspectos esenciais da Garantía de Presentación de Peza

A Garantía de Presentación de Peza (PSW) é o resumo e a aceptación do teu paquete PPAP completo. É a certificación oficial de que a túa peza cumpre todos os requisitos do cliente e de que todos os documentos de apoio están completos. Pero que é unha garantía de presentación de peza, e como se completa?

Un PSW inclúe información clave como número de peza, revisión, fornecedor e detalles de fabricación, motivo da presentación, nivel PPAP solicitado, e unha declaración de conformidade. Debe completarse para cada número de peza a menos que o cliente indique outra cousa [InspectionXpert] . Para comezar rapidamente, moitos fornecedores usan un modelo de garantía de presentación de pezas proporcionado polos clientes ou por recursos do sector.

Exemplo de PSW (copia e adapta co teu datos):

Nome da peza: Braquete de aceiro

Número da peza: [Customer PN]

Revisión: [X]

Nome do fornecedor: [Your Company]

Motivo de envío: Envío inicial

Nivel de envío solicitado: NIVEL 3

Resumo dos resultados: Dimensional/Material/Desempeño – Aceptable

Asinatura autorizada: [Nome/Título]

Esta plantilla PSW cobre os aspectos esenciais. Asegúrese de substituír os marcadores polos valores específicos do cliente e comprobe sempre se é necesario un informe de aprobación da aparencia para a súa peza. O PSW é o último paso: a súa conformidade de que todo o contido no paquete de documentos PPAP é exacto e completo.

Estrutura de entrada dos resultados dimensionais

Os resultados dimensionais son onde demostra que a súa peza coincide co debuxo. Imaxe que colocou globos numerados na vista da peza — cada característica numerada mide-se e documéntase. Os resultados introdúcense normalmente nunha folla de cálculo ou formulario, facendo referencia aos IDs dos globos, aos requisitos e ao estado de aprobado/reprobado. De acordo coas mellores prácticas do sector, normalmente mídense un número determinado de pezas do primeiro lote de produción (6 é un valor común por defecto, pero confirme sempre co seu cliente).

| ID do char | Requisito | Método | Resultado | Estado | Doc. de referencia |

|---|---|---|---|---|---|

| 1 | Diámetro Ø10.00 ±0.10 | Calibre | Dentro das especificacións | Aprovado | Debuxo balonado |

| 2 | Lonxitude 50.0 ±0.2 | Micrómetro | Dentro das especificacións | Aprovado | Debuxo balonado |

| 3 | Posición do burato ±0.05 | CMM | Dentro das especificacións | Aprovado | Debuxo balonado |

Esta estrutura de táboa facilita aos auditores e clientes remexar cada característica desde o debuxo ata os resultados medidos. Se o seu cliente require máis ou menos mostras, axuste os seus Resultados Dimensionais en consecuencia. Asegúrese de facer referencia ao seu debuxo con globos e incluír todas as características requiridas.

Relación entre PFMEA e Plan de Control

Aquí é onde cobra vida o control do risco. O seu PFMEA (Análise de Modos e Efectos de Fallo de Proceso) identifica modos de fallo potenciais no seu proceso—imaxeño como un mapa predictivo de riscos. O Plan de Control traduce entón estes riscos en controles específicos, inspeccións e plans de reacción na liña de produción. Esta vinculación é fundamental para garantir unha calidade e trazabilidade robustas [F7i.ai] .

| Paso do Proceso | Modo de fallo PFMEA | Controis de prevención/detección | Método de medición | Frecuencia de muestreo | Plan de reacción |

|---|---|---|---|---|---|

| Perfurar furo | Furo fóra de localización | Fixación do taladro, formación do operador | CMM | Primeira peza, despois cada 10ª | Deter, investigar, corrixir a fixación |

| Inspección Final | Defecto superficial | Inspección visual, limpar o posto de traballo | Visual | 100% | Sosteñer a peza, notificar ao supervisor |

Observe como cada risco identificado na PFMEA é directamente controlado e comprobado no Plan de Control—e como o método de inspección e frecuencia están claramente definidos. Esta correlación é a base dun documento PPAP conforme. Se os requisitos do cliente especifican certos controles ou frecuencias, actualice sempre o seu plan para coincidir con eles.

Unha documentación PPAP sólida traza unha liña clara desde o risco (PFMEA) ata o control (Plan de Control) e á verificación (Resultados Dimensionais)—facendo que a súa presentación sexa crible e doada de auditar.

Ao seguir estes exemplos e empregar modelos, descubrirás que completar o teu warrant de presentación de pezas ppap, os informes dimensionais e a documentación de control de riscos convértese nun proceso sinxelo e repetible. Mantén o teu PSW, Resultados Dimensionais e mapeos de control claros e alineados, e estarás listo para unha presentación e aprobación confiadas. A continuación, simplificaremos as estatísticas e a proba de capacidade que necesitas para respaldar o teu paquete PPAP.

Estatísticas, MSA, Capacidade e Probas Simplificadas

Cando pensa na calidade PPAP, ¿fállense lle a cabeza os termos "estatística" e "análise do sistema de medición"? Non está só. Aínda que entender estes conceptos é o segredo para elaborar unha presentación PPAP creíbel e á proba de balas—unha que non só satisface ao seu cliente senón que tamén mantén os seus procesos funcionando sen problemas. Descomponsemos os aspectos esenciais da análise do sistema de medición (MSA), as probas de capacidade e as estratexias de mostraxe para que poida encarar a súa seguinte presentación PPAP con confianza.

Cando realizar MSA e como lelo

Imaxine que está a medir unha dimensión crítica na súa peza, pero o seu paquímetro dá resultados lixeiramente diferentes cada vez. ¿Como sabe se é a peza ou a ferramenta a causante da variación? Para iso serve a MSA. A MSA é un xeito estruturado de confirmar que as súas ferramentas de medición son precisas e fiábeis—antes incluso de informar dos resultados nos seus documentos PPAP.

- Cando realizar MSA: No inicio do proceso APQP, antes de recoller datos de produción para a súa presentación PPAP.

- O que abarca: Estudos como a Repetibilidade e Reproducibilidade de Medición (GR&R), Análise de Concordancia de Atributos, Linearidade e Estabilidade.

- Por que é importante: Se o seu sistema de medición é defectuoso, corre o risco de aceptar pezas defectuosas ou rexeitar as boas—o que pode levar a desperdicio, retraballo ou incluso retiros do mercado.

Segundo as mellores prácticas do sector, os estudos MSA deberían realizarse para todos os dispositivos de medición e métodos de inspección utilizados para verificar características críticas ou especiais [Xestor PPAP] . O proceso xeralmente implica medir pezas de referencia varias veces, por diferentes operarios, e analizar os datos en canto á precisión (o grao de aproximación ao valor real) e exactitude (a consistencia dos resultados).

-

Desencadeantes de MSA:

- Novo equipo de medición ou modificado

- Cambios no método ou no entorno de inspección

- Sinalización de datos sospeitosos ou proceso fóra de control

- Criterios de remedición: Despois de calquera cambio significativo no proceso, equipo ou persoal.

Nunca afirmes a capacidade do proceso no teu PPAP ata que non valides o teu sistema de medición; de lo contrario, os teus datos (e a túa aprobación) poderían estar en terreo inestable.

Evidencia de capacidade para características especiais e críticas

Unha vez que confías no teu sistema de medición, o seguinte paso é demostrar que o teu proceso pode fabricar pezas consistentemente dentro das especificacións. Aquí é onde entran os estudos de capacidade. Pero que é o PPAP na calidade, e como se encaixa a capacidade?

A capacidade do proceso é a evidencia estatística de que o teu proceso pode producir de forma fiabil pezas que cumpran os requisitos de deseño. Os dous índices máis comúns son Cp (capacidade potencial do proceso) e Cpk (índice de capacidade do proceso):

- Cp: Mide o grao no que a dispersión do teu proceso cabe dentro dos límites de especificación.

- Cpk: Avalía tanto a dispersión como o grao de centralización do seu proceso dentro deses límites.

Imaxine que estaciona un coche nun garaxe: Cp indica se o coche é suficientemente estreito para caber, mentres que Cpk indica se ademais está centrado, para que non raspe as paredes ao entrar.

-

Pasos do estudo de capacidade:

- Recoller datos dun proceso estable (a gráfica secuencial debe ser plana, sen tendencias nin ciclos)

- Representar un histograma e superpor os límites de especificación

- Calcular Cp e Cpk usando fórmulas do cliente ou da AIAG

- Documentar os resultados no elemento PPAP de Estudos Iniciais do Proceso

-

A evidencia de capacidade apoia a aprobación mediante:

- Demostrar que o seu proceso está controlado e cumpre os requisitos do PPAP

- Reducir o risco de defectos e queixas dos clientes

Para características especiais ou críticas para a seguridade, o seu cliente pode especificar valores mínimos de Cpk ou require estudos adicionais. Consulte sempre os requisitos PPAP do seu cliente ou o manual PPAP da AIAG para obter estes limiares.

Estratexias de mostraxe sen conxecturas

Cantos compoñentes debe medir no seu estudo de capacidade ou MSA? A resposta depende dos requisitos do seu cliente e da criticidade da característica. Non obstante, algúns principios xerais poden guiá-lo:

- O tamaño da mostra debe ser suficientemente grande para capturar a variación do proceso—normalmente, 30 pezas é un punto de partida común para estudos de capacidade, salvo que se indique outra cousa.

- As mostras deben tomarse segundo a orde de produción para detectar tendencias ou desprazamentos—non escolla só as mellor pezas.

- Manteña os datos trazables: rexistre o operario, máquina, método e condicións de medición para cada mostra.

- Nunca mesture conxuntos de datos de máquinas ou configuracións diferentes; mantenha cada fluxo de proceso separado.

Ao documentar laboratorios ou presentar resultados de probas, inclúa sempre evidencia de que o laboratorio está cualificado e de que os rexistros de calibración están actualizados. Isto apoia a credibilidade da súa documentación PPAP e tranquiliza ao cliente de que os seus datos son fiábeis.

- Desencadeantes de MSA: Equipamento novo, cambios no método ou resultados sospeitosos

- Condicions previas de capacidade: Proceso estable, sistema de medición verificado

- Re-medición: Despois de cambios ou sinais fóra de control

Evidencia de produción en ritmo normal e secuencia de produción

Finalmente, a calidade PPAP vai máis aló dos datos estáticos. A evidencia de produción en ritmo normal—recoller datos durante unha execución de produción a velocidade completa—demostra que o seu proceso pode acadar os volumes requiridos sen sacrificar a calidade. Os datos da secuencia de produción (rexistrar os resultados segundo a orde na que se fan as pezas) axudan a detectar tendencias ou problemas antes de que se convertan en problemas graves. En caso de dúbida, pregunte ao seu cliente que evidencia de produción en ritmo normal espera, e presente os seus datos nun formato claro e secuenciado no tempo.

Desmitificando as estatísticas e centrándose en medicións fiás, comportamento estable do proceso e evidencias transparentes, cumprirá incluso os requisitos máis rigorosos de PPAP—e construirá unha reputación de calidade duradeira. A continuación, veremos como adaptar estes principios para industrias non automotrices ou con normas mixtas.

Adaptación da documentación PPAP para pezas non automotrices

Alguén preguntouse se a estrutura rigurosa da documentación PPAP no sector automoción podería axudarlle na industria aerospacial, electrónica ou outros campos de alta confiabilidade? Cando traballa fóra da cadea de suministro automotriz tradicional, pode preguntarse: "Que é o PPAP na fabricación máis alá dos coches?" ou "Como amoso evidencias equivalentes cando o meu cliente solicita un paquete tipo PPAP?" Desmitifiquemos isto con orientación práctica e exemplos que puideran servir de ponte entre industrias.

Adaptar o pensamento PPAP máis alá do sector automoción

Imaxina que fabricas soportes para aeroespacial, sensores médicos ou conxuntos electrónicos complexos. Os teus clientes demandan proba de calidade, pero o proceso formal PPAP pode non ser un requisito contractual. Aínda así, os principios detrás do PPAP—trazabilidade, control de riscos e capacidade do proceso documentada—son igualmente valiosos nestes sectores. De feito, moitas industrias non automotrices adoptaron ou adaptaron en silencio os conceptos PPAP e APQP para reforzar os seus propios sistemas de xestión da calidade [Foro Elsmar] .

- Adopta a intención, non só os formularios: Se o teu cliente solicita un PPAP, centra-te en fornecer documentación clara e baseada en evidencias—ainda que renomes ou adaptes as plantillas.

- O análise de risco é universal: Ferramentas como PFMEA (Análise de Modos e Efectos de Fallo de Proceso) úsanse amplamente na aeroespacial, médica e electrónica para identificar e mitigar proactivamente os riscos.

- A validación do proceso importa en todas partes: Aínda que non envíe un PSW formal, demostrar o control de proceso e a fiabilidade das medicións constrúe a confianza do cliente e reduce o risco de lanzamento.

En resumo, non precisa forzar a terminoloxía automotriz nos seus documentos. En troques, amose como os seus rexistros de calidade cumpren o mesmo obxectivo: evidencia de que a súa peza cumprirá consistentemente os requisitos, con controles trazables e procesos probados.

Alternativas de evidencia para electrónica e normas mixtas

Cando traballe na fabricación de electrónicos, atopará frecuentemente tanto FAI (Inspección do Primeiro Artigo) como solicitudes de evidencia ao estilo PPAP. Aínda que os detalles varíen, os obxectivos subxacentes son semellantes: validar o deseño, probar a capacidade do proceso e asegurar a calidade continuada. Aquí ten unha lista práctica de artefactos que pode usar para satisfacer requisitos semellantes ao PPAP, incluso se non está no sector automotriz:

- Rexistros de deseño e trazabilidade (debuxos, especificacións, rexistros de revisións)

- Análises de risco (PFMEA ou equivalente, con accións e controles documentados)

- Diagramas de fluxo de proceso (mapa visual dos pasos de fabricación e puntos de control)

- Planes de control ou instrucións de inspección (controles claramente definidos para características críticas)

- Análise do sistema de medición (MSA) oU certificados de calibración

- Resultados de probas dimensionais, de material e de rendemento (incluíndo datos de mostras e estado de aprobado/reprobado)

- Documentación de laboratorio cualificada (evidencia da competencia do laboratorio, trazable a normas)

- Registros de configuración e control de cambios (proceso documentado para xestionar cambios)

En electrónica, tamén podes ver EMPB (Erstmusterprüfbericht, ou informe de inspección de mostra inicial) ou formularios AS9102 FAI na aeroespacial—estes teñen finalidades semellantes aos elementos do PPAP, aínda que o formato sexa diferente. O importante é demostrar que tes evidencias sólidas e trazables para cada requisito crítico.

Cando ten sentido comparar PPAP e FAI

Entón, que enfoque debes usar—PPAP, FAI ou unha combinación? Depende do teu sector, do cliente e da natureza da peza:

| Aspecto | PPAP (Proceso de Aprobación de Pezas de Produción) | FAI (Inspección do Primeiro Artigo) |

|---|---|---|

| Enfoque principal | Capacidade de proceso continuo e control de calidade | Validación inicial do deseño e configuración do proceso |

| Uso típico | Automoción, aeroespacial, conxuntos complexos | Aeroespacial, electrónica, médica, compoñentes EEE |

| Momento da presentación | Antes da produción en masa; ante un cambio de proceso | Primeira fabricación dun deseño novo ou revisado |

| Documentos clave | Conxunto completo: PSW, FMEA, Plan de Control, datos de proba | Formularios de FAI, debuxo con globos, datos de proba |

| Evidencia en curso | Estudos de proceso, índices de capacidade, trazabilidade | Unica vez, pero pode repetirse despois de cambios |

Segundo expertos do sector, o FAI trata de verificar a primeira peza e a configuración do proceso, mentres que o PPAP trata de demostrar que o proceso de produción pode entregar consistentemente pezas conformes ao longo do tempo. Ás veces, solicitaráselle facer ambos—FAI para validar a fabricación inicial, e PPAP para probar o control continuo do proceso.

Conclusión clave: Sexa que use PPAP, FAI ou unha combinación, o obxectivo é o mesmo—proporcionar evidencia clara e trazable de que as súas pezas e procesos son robustos, fiábeis e reproducibles, independentemente do sector.

Ao centrarse no obxectivo de cada documento e adaptar a súa evidencia para satisfacer as expectativas dos clientes e do sector, construirá un sistema de calidade que resista ao escrutinio, sexa cal for o seu sector: automoción, aerospacial, electrónica ou outros. A continuación, exploraremos ferramentas e modelos prácticos para axudarlle a elaborar correctamente desde a primeira vez os seus documentos PPAP ou equivalentes.

Modelos, ferramentas e opcións de colaboración para lograr o éxito no PPAP

Xa se fixo algunha vez diante dun modelo PPAP en branco preguntándose: «Como podo facer isto máis rápido e con menos problemas?». Se está xestionando prazos apertados ou quere evitar erros custosos, as ferramentas e socios adecuados poden marcar toda a diferenza. Exploremos xeitos prácticos de optimizar o seu proceso PPAP, desde modelos gratuítos e software ata expertos colaboradores, para que poida centrarse na calidade e non na burocracia.

Onde obter modelos PPAP e apoio

Cando estás comezando ou necesitas unha plantilla PPAP fiábel, tes máis opcións das que penses. Moitos fornecedores e profesionais de calidade recorren a formularios descargables e software para iniciar a súa documentación:

- Plantillas PPAP gratuítas: Webs como GuthCAD ofrecen formularios PPAP en Excel e PDF desbloqueados—sen necesidade de rexistro. Son ideais para introdución manual e comezos rápidos, especialmente se estás elaborando o teu primeiro paquete ou necesitas con urxencia unha plantilla de parte de subministración.

- Descarga gratuíta de software PPAP: Algunhas plataformas, como QA-CAD, proporcionan versións de proba gratuítas que automatizan o balonado e a captura de datos dos teus debuxos. Isto pode aforrar horas de traballo manual e reducir erros, especialmente ao xestionar resultados dimensionais complexos. [GuthCAD] .

- Ferramentas PPAP baseadas na nube: Para equipos máis grandes ou aqueles que necesitan colaboración e almacenamento centralizado, solucións como SafetyCulture ofrecen planes gratuítos e de pago, con funcións como aprobacións dixitais, xestión de conformidade e acceso móbil.

As plantillas manuais son económicas pero poden levar moito tempo e ser propensas a erros de revisión. As plataformas automáticas e en nube para PPAP adoitan incluír xestión de fluxo de traballo, control de documentos e análise de datos—pero poden requerir unha curva de aprendizaxe ou tarifas de subscrición. Se estás buscando un descarga gratuíta de software ppap para probar antes de comprometerte, comeza con provedores que ofrezen formularios desbloqueados ou versións de proba.

Facer vs Comprar para Estudos de Capacidade

Deberías desenvolver o teu propio proceso de documentación PPAP ou asociarte cun especialista? Aquí tes unha comparación para axudarte a decidir:

| Opción | Funcións e Alcance de Servizo | Uso Típico |

|---|---|---|

| Shaoyi Metal Technology |

|

O mellor para equipos que necesitan paquetes PPAP listos para usar, prazos axustados ou soporte completo de fabricación e documentación |

| Modelos manuais (Excel/PDF) |

|

Ideal para pequenos fornecedores, entregas por primeira vez ou traballos de baixo volume |

| Software PPAP (QA-CAD, SafetyCulture, etc.) |

|

Ideal para equipos de tamaño medio ou grande, presentacións frecuentes ou quen necesite rastros de auditoría e colaboración |

| Consultores de calidade |

|

Útil para lanzamentos de novos produtos, auditorías ou cando os recursos internos son limitados |

Elixir entre construír o seu propio proceso ou mercar apoio experto depende da experiencia do seu equipo, da complexidade do proxecto e da cantidade de risco que estea disposto a xestionar. Se o seu prazo é curto ou necesita unha solución integral, traballar cun socio certificado en IATF 16949 como Shaoyi Metal Technology pode axudalo a evitar erros comúns e asegurar que os seus documentos PPAP estean listos para auditoría desde o primeiro día.

Elixir provedores que presenten PPAPs limpos

Imaxina presentar o teu paquete PPAP e recibir cero rexeitamentos por parte do cliente ou solicitudes de aclaración. Ese é o distintivo dun fornecedor que realmente entende o proceso. Aquí tes o que debes buscar ao avaliar socios ou equipos internos:

- Certificación e historial: O teu fornecedor ten certificación IATF 16949 ou credenciais semellantes? Ten experiencia na túa industria?

- Documentación completa: Proporcionan un conxunto completo de documentos PPAP con modelos de exemplo, ou só os aspectos básicos?

- Aliñamento do proceso: Poden demostrar a conexión desde DFMEA ata PFMEA pasando polo Plan de Control, minimizando achados en auditorías?

- Rapidez de resposta: Canto tempo necesitan para elaborar revisións ou xestionar solicitudes específicas do cliente?

Non subestimes o valor dun socio que poida entregar tanto as pezas como a documentación puntualmente. O fornecedor axeitado non só cumprirá os teus requisitos PPAP senón que tamén che axudará a construír unha reputación de fiabilidade perante os teus clientes.

Conclusión clave: Sexa que uses modelos manuais ou aproveites un descarga gratuíta de software ppap , ou colaborar cun fornecedor experto, o obxectivo é o mesmo: entregar documentación PPAP clara, precisa e completa que acelere a aprobación e reduza os riscos.

Na seguinte sección, reuniremos todo cun plan de acción para compor o seu paquete PPAP e escoller socios que o axuden a ter éxito en cada paso do camiño.

Compór o seu paquete PPAP con confianza

Plan de acción para compor o seu paquete PPAP

Sentíndose abrumado polo proceso de aprobación de pezas en produción (PPAP)? Non está só. Mais cun plan de acción claro e paso a paso, pode transformar a complexidade en claridade e presentar unha solicitude que acelere a aprobación, minimizando ao mesmo tempo retraballlos costosos.

- Clarifique os requisitos desde o inicio: Confirme co seu cliente que nivel PPAP se aplica, e recolle todos os requisitos específicos do cliente antes de comezar.

- Mapee o fluxo da súa documentación: Utilice unha lista de verificación ou táboa para seguir cada elemento requirido do PPAP, ligando cada documento á súa orixe (por exemplo, DFMEA, PFMEA, Plan de Control, Resultados Dimensionais).

- Aliñar equipos transversais: Involucrar dende o inicio á enxeñaría, calidade, fabricación e xestión de programas para garantir que se teñan en conta todas as perspectivas.

- Bloquear o control de revisións: Sincronizar as revisións de debuxos, FMEA e Plan de Control para evitar desaxustes e confusións.

- Validar os sistemas de medición: Completar os estudos MSA antes de recoller datos. Só informar de resultados nos que se poida confiar.

- Documentar e revisar as probas: Recoller resultados dimensionais, de material e de rendemento. Contrastar fronte aos requisitos do cliente e do manual AIAG PPAP.

- Preparar o Warrant de Presentación de Peza (PSW): Resumir os resultados e certificar o cumprimento — verificar dúas veces a completitude antes de presentalo.

- Enviar e seguir comentarios: Envía o teu paquete PPAP, monitoriza as respostas e estar preparado para abordar calquera cambio solicitado ou aclaracións de forma inmediata.

Sinais de calidade que buscan os compradores

Imaxina que es o comprador que revisa unha entrega PPAP. Que te dá confianza na aprobación da aprobación de pezas de produción? Aquí están os sinais de calidade que destacan:

- Vinculación clara dos documentos: Cada risco no PFMEA está controlado no Plan de Control e verificado nos resultados.

- Integridade das probas: Todos os datos son trazables, precisos e coinciden coa revisión do debuxo.

- Rapidez de resposta: Respostas rápidas e exhaustivas ás preguntas do cliente ou solicitudes de probas adicionais.

- Consistencia: Sen información contradictoria entre documentos ou pasos do proceso.

- Parceiros cualificados: Proveedores con certificación IATF 16949 e un historial de entregas limpas e a tempo.

Cando entregas un paquete que cumpre estes requisitos, non só acadas a aprobación da peza de produción senón que tamén constrúes confianza para futuros negocios.

Próximos pasos e recursos

Preparado para por o teu plan en acción? Aquí tes como avanzar con confianza, xa sexa que esteas elaborando o teu primeiro PPAP ou que queiras mellorar o teu proceso:

- Descarga unha lista de verificación ou modelo de PPAP dunha fonte de confianza, e adáptao aos requisitos do teu cliente.

- Revisa o manual AIAG de PPAP e as directrices específicas do teu cliente sobre os criterios de aceptación e os detalles da documentación.

- Aproveita ferramentas dixitais ou software de PPAP para o control de documentos e o seguimento de fluxos de traballo.

- Se te atopas con prazos apertados ou requisitos complexos, considera a posibilidade de colaborar cun proveedor que poida entregar tanto pezas de alta calidade como documentación completa de PPAP. Por exemplo, Shaoyi Metal Technology ofrece solucións integrais certificadas segundo a IATF 16949—axudándolle a reducir riscos e acelerar o seu camiño cara á aprobación.

- Mantéñase proactivo: revise regularmente o seu proceso PPAP en busca de fallos e mantenha ao seu equipo formado nas últimas boas prácticas.

Conclusión clave: as presentacións PPAP máis sólidas crean unha cadea visible desde a intención de deseño ata a evidencia de produción, con todos os documentos ligados, trazables e actualizados. Este é o fundamento da confianza do cliente e das aprobacións sinxelas.

Ao seguir este plan de acción e empregar os recursos dispoñibles, transformará a presentación PPAP dun reto burocrático nunha ferramenta poderosa para a calidade, o cumprimento e a confianza do cliente. Sexa que o seu seguinte paso sexa descargar unha nova plantilla, revisar o fluxo da documentación ou poñerse en contacto cun socio cualificado, agora está preparado para xestionar o proceso de aprobación de pezas de produción (PPAP) con confianza e claridade.

Preguntas frecuentes sobre os documentos PPAP con exemplo

1. Como aprender os documentos PPAP?

Para aprender os documentos PPAP, comece entendendo os 18 elementos principais, o seu propósito e como cada un apoia a calidade e trazabilidade. Utilice guías prácticos e modelos para ver exemplos de formularios como o Certificado de Presentación de Pezas, Resultados Dimensionais e Plan de Control. Revisar recursos do sector e traballar con fornecedores experimentados ou socios certificados pode clarificar aínda máis o proceso.

2. Caís son os 18 elementos do PPAP?

Os 18 elementos do PPAP inclúen documentos tales como Rexistros de deseño, Documentación de Cambio de Enxeñaría, DFMEA, PFMEA, Plan de Control, Análise do Sistema de Medición, Resultados Dimensionais, Resultados de Probas de Material e Desempeño, e o Certificado de Presentación de Peza (PSW). Cada elemento verifica un aspecto específico da preparación da peza e do proceso, asegurando o cumprimento das normas do cliente e do sector.

3. Cal é a diferenza entre PPAP e FAI?

PPAP (Production Part Approval Process) centra-se en demostrar a capacidade de proceso continuada e o control de calidade, comúnmente usado na industria automobilística e en montaxes complexos. FAI (First Article Inspection) valida a construción inicial dun deseño novo ou revisado, normalmente empregado na industria aerospacial e electrónica. Ambos teñen como obxectivo fornecer evidencia de conformidade, pero PPAP abarca o control de proceso a longo prazo mentres que FAI é unha validación feita unha soa vez.

4. Que nivel PPAP debo usar para o meu envío?

O nivel PPAP é determinado polo seu cliente en función do risco e complexidade da peza. O nivel 1 require só o PSW, mentres que o nivel 3 (o máis común) inclúe todos os documentos auxiliares e mostras. Os niveis 4 e 5 son para casos especiais ou de alto risco. Confirme sempre o nivel requirido e a documentación específica co seu cliente antes de comezar.

5. Onde podo obter modelos PPAP e apoio?

Podes atopar modelos e formularios PPAP gratuítos en sitios web do sector ou usar versións de proba de software PPAP para automatización. Para un apoio completo, asociarse con fornecedores certificados IATF 16949 como Shaoyi Metal Technology garante documentación completa, prototipado rápido e orientación experta durante todo o proceso de aprobación.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —