Proceso de Estrangulamento no Estampado Automotriz: Modo de Falla vs. Operación

RESUMO

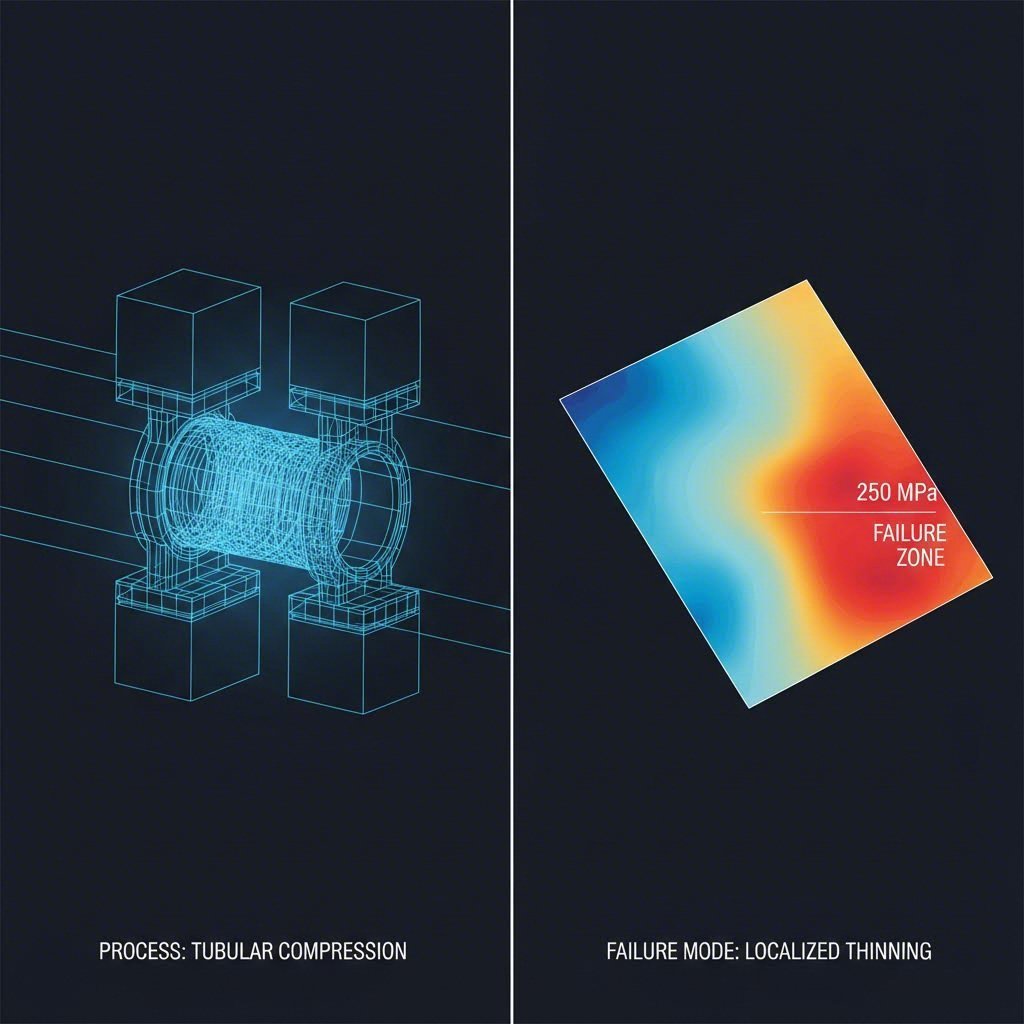

No estampado automotriz, o termo "estrangulamento" refírese a dous conceptos distintos pero críticos: unha fabricación específica proceso e un modo de fallo modo de fallo do material. Como proceso (moitas veces chamado redución), o estrangulamento é a redución deliberada do diámetro dun tubo ou recipiente, comúnmente usado en compoñentes de escape e cantis. Como modo de fallo, o estrangulamento é unha inestabilidade de afinamento localizado na chapa metálica que precede á fractura, marcando o límite absoluto da formabilidade dun material.

Para os enxeñeiros de procesos, dominar o estrangulamento require un enfoque dual: optimizar as ferramentas para realizar a operación de estrangulamento sen pandeo, ao mesmo tempo que se deseñan paneis estampados para evitar a inestabilidade por estrangulamento mediante a análise da distribución das deformacións e das taxas de endurecemento por deformación. Esta guía descompón a física, os parámetros e as estratexias de control para ambos os escenarios.

A Operación de Estrangulamento: Redución do Diámetro en Pezas Tubulares

No contexto da fabricación de pezas, o estrangamento é unha operación de conformado utilizada para reducir o diámetro dunha carcasa ou tubo cilíndrico na súa extremidade aberta. Á diferenza do estirado, que despraza material para crear profundidade, o estrangamento baséase en forzas de compresión para encolher a circunferencia. Esta técnica é moi común na fabricación automotriz para componentes como carcadas de conversores catalíticos, tubos de amortecedores e bocais de depósitos de combustible.

Mecánica do proceso de estrangamento

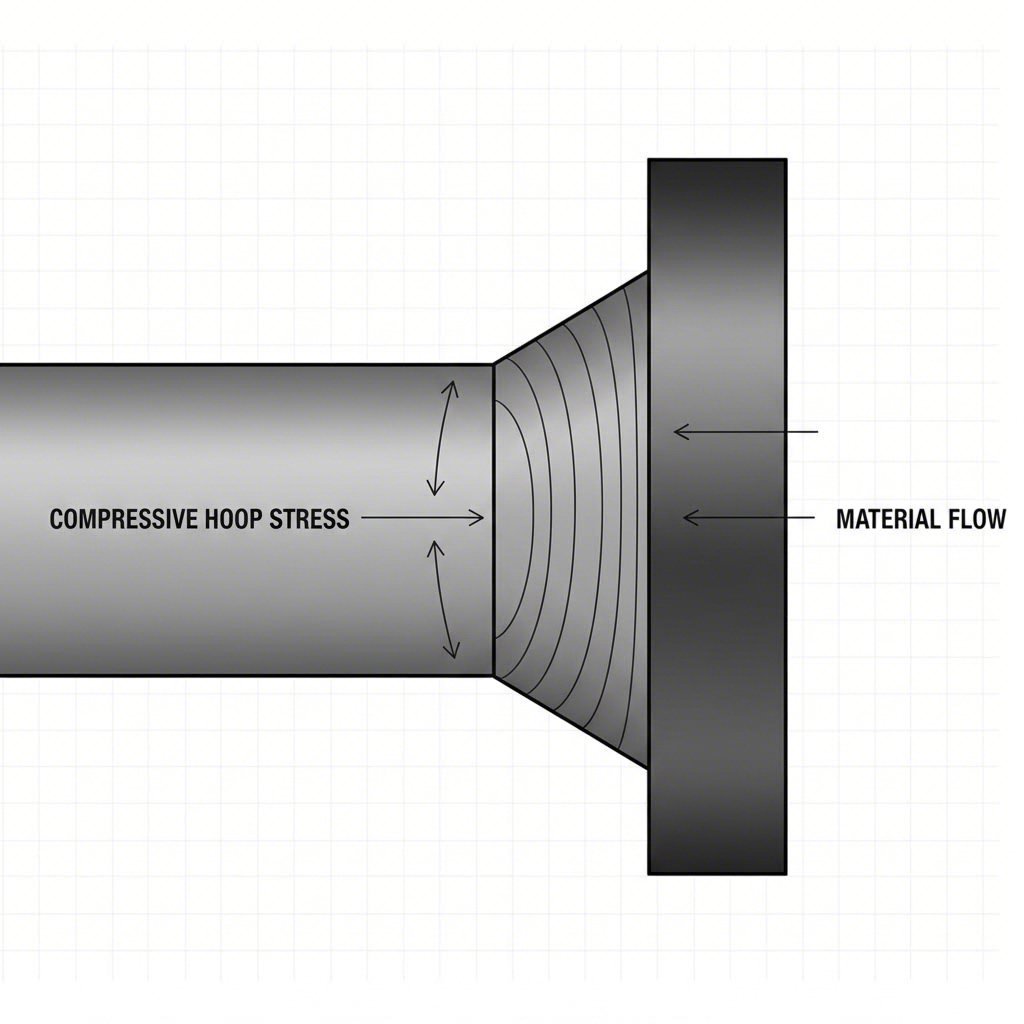

A operación force unha punzón sobre a extremidade dunha peza tubular. Mentres a punzón avanza, o material sométese a tensións circunferenciais de compresión, facendo que flúa cara ao interior e se engrose lixeiramente. O éxito do proceso depende da capacidade do material para fluir plasticamente en compresión sen colapsar.

Hai dous métodos principais para lograr esta redución:

- Estrangamento por punzón: Unha punzón estática empúxase axialmente sobre o tubo. É máis rápido, pero limitado pola fricción e o risco de pandeo se a relación de redución é excesiva.

- Estrangamento rotativo ou por xiro: A parte ou a ferramenta xira, aplicando unha presión localizada para reducir gradualmente o diámetro. Este método, que se usa a miúdo para latas de bebidas e pezas de automóbiles de alta precisión, reduce a fricción e permite unha maior redución do diámetro sen defectos.

Defectos comúns nas operacións de encravado

Debido a que o material está a ser comprimido, o modo de falla primaria durante o proceso de desmonte non está dividindo, pero deformidade ou rugas. Se a lonxitude do tubo non apoiada é demasiado longa, ou se o grosor da parede é insuficiente en relación co diámetro, o metal dobrarase en vez de fluír. Os enxeñeiros adoitan usar mangas internas ou reducións en etapas (múltiples pases) para apoiar o material e manter a integridade xeométrica.

Para os fabricantes que se ocupan de xeometrías complexas ou produción de gran volume onde a precisión é crítica, asociarse con servizos de estampado especializados como Shaoyi Metal Technology pode facer unha ponte entre a creación de prototipos rápidos e a produción en masa. A súa experiencia en estampado de precisión certificado IATF 16949 asegura que incluso as operacións de formación difíciles como o pescozo profundo cumpran os estándares globais de OEM.

O pescozo como un modo de fallo: o límite de formabilidade

No contexto máis amplo do selo Body-in-White (BIW), o pescozo é o inimigo. Define o inicio da inestabilidade do material onde a deformación localiza nunha banda estreita, levando inevitablemente á fractura. Unha vez que se forma un pescozo local, o material nesa rexión adelgaza rapidamente mentres que o material circundante deixa de deformarse por completo.

Difusa vs. local Necking

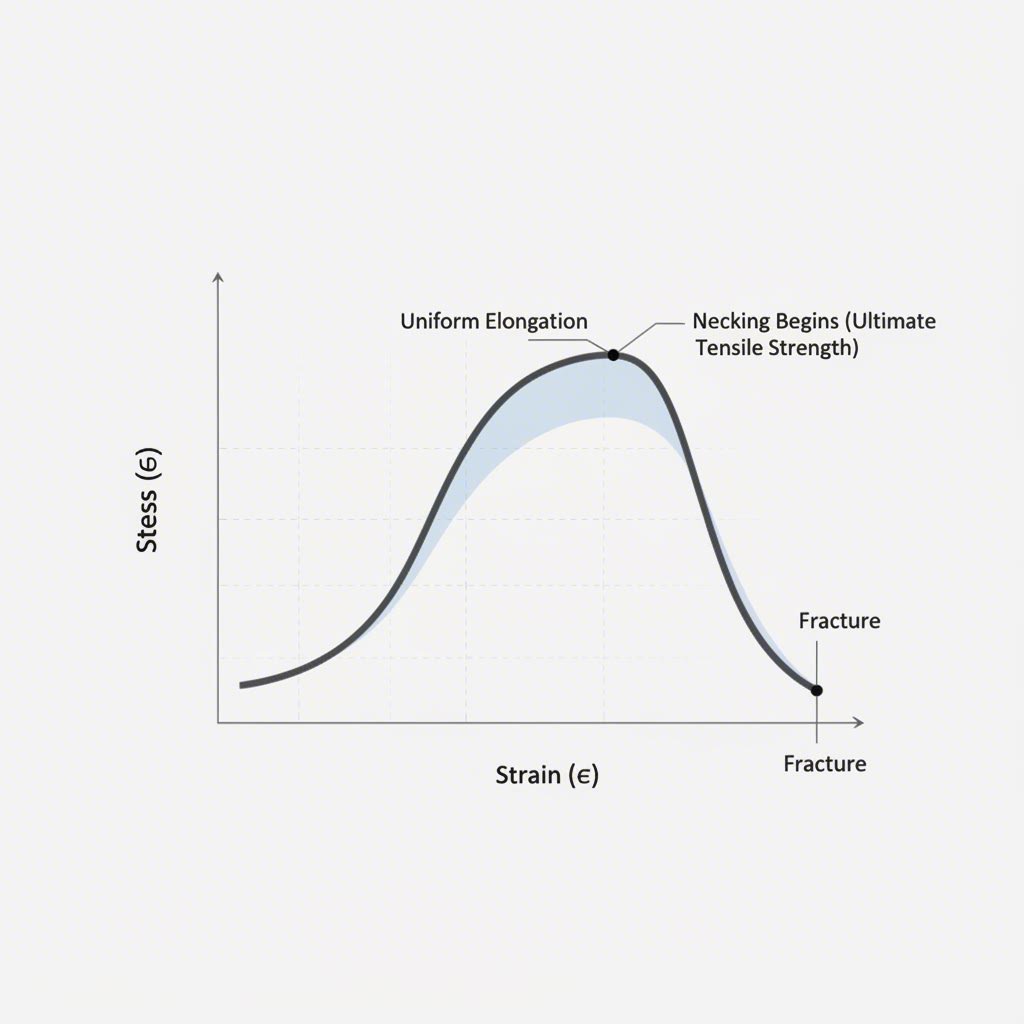

A comprensión da progresión do necking é vital para prever fallas en aceiros de alta resistencia avanzados (AHSS):

- Neck difuso: Esta é a etapa inicial na que o ancho da folla comeza a contraerse de forma non uniforme. É estendido por unha área máis grande e non leva inmediatamente ao fracaso. En probas de tracción, isto ocorre no punto de resistencia a tracción máxima (UTS).

- Necking local: Este é o límite de fallo crítico. A deformación concéntrase nunha banda estreita (aproximadamente o grosor da folla). Neste estado, o material afina catastróficamente sen máis extensión nas áreas circundantes. Na simulación e deseño de estampado, o inicio do engullamento local considérase o punto de falla funcional da peza.

A física da inestabilidade

O escoamento ocorre cando o material taxa de endurecemento por obra non pode compensar a redución da superficie da sección transversal. Segundo o criterio de Considere, a estabilidade mantense mentres o material se fortaleza (endurece) máis rápido do que se diluye. Cando a taxa de endurecemento do traballo cae por baixo do nivel de estrés real, desencadea a inestabilidade.

Por iso é alto n-valor (exponente de endurecemento por deformación) son os materiais preferidos para estampados complexos; manteñen a súa capacidade de distribuír a deformación nunha área máis ampla durante máis tempo, retardando o inicio do pescozo.

Parámetros de enxeñaría e comportamento do material

Conectar o proceso e o modo de fallo require unha profunda inmersión na ciencia dos materiais. O comportamento do aceiro durante a operación de encollida e a inestabilidade do encollido rexéense pola súa curva de tensión-deformación.

O papel do valor n

O expoñente de endurecemento por deformación (valor n) é o parámetro máis significativo:

- Para a prevención de fallos: É desexable un valor n elevado. Permite que o material se estire máis antes de que comece a colgar localizada, o que é crucial para os paneis de corpo profundos.

- Para as operacións de corte de pescozo: Irónicamente, un valor n moi alto ás veces pode ser un desafío para as operacións de corte de compresión se o material endurece demasiado rápido, requirindo forzas máis altas e aumentando o risco de dobrarse.

Formación de curvas de límite (FLC)

Para prever a inestabilidade da produción, os enxeñeiros dependen da curva de límite de formación (FLC). O FLC mostra as cepas principais e secundarias nas que ocorre o necking local. Calquera punto nunha parte estampada que se sitúe por riba desta curva é probable que falle.

Os métodos de detección modernos, como a correlación de imaxes dixitais (DIC), permiten aos enxeñeiros visualizar a acumulación de tensión en tempo real. Ao rastrear o patrón da superficie, DIC pode identificar a "banda de pescozo" antes de que sexa visible a simple vista, permitindo axustes proactivos da matriz.

Prevención de defectos e control de procesos

Se está a realizar unha operación de encaixe ou a tratar de evitar a falla de encaixe, o control da fricción e o fluxo de material é primordial.

Prevención da inestabilidade do pescozo (placas metálicas)

- Estratexia de lubricación: A alta fricción restrinxe o fluxo de material, causando estiramento localizado. Mellorar a lubricación en áreas críticas permite que o material se extraia de zonas adxacentes, distribuíndo a tensión.

- Ajuste da forza do ligante: Se a forza do porta-bando é demasiado alta, o material non pode fluír no dado, o que leva a un estiramento e un pescozo excesivos. Reducir esta forza permite máis atracción.

- Raios da matriz: Os raios afiados concentran o estrés. O aumento do radio de entrada da matriz pode reducir a tensión máxima e evitar o inicio dun pescozo local.

Asegurando Operacións de Estrangulamento Correctas (Tubular)

- Mangas Guía: Para evitar o pandeo durante o estrangulamento por compresión, empregue guías externas ou internas para soportar as paredes do tubo.

- Redución Escalonada: Non intente unha redución de diámetro do 50 % nun só paso. Divida o proceso en varias etapas (por exemplo, 20 % → 15 % → 10 %) para xestionar as tensións de compresión.

- Recocido: Para reducións intensas, pode ser necesario un recociñado intermedio para restaurar a ductilidade e reducir o endurecemento por deformación do material.

Conclusión

O estrangulamento no estampado automotriz é unha dualidade que todo enxeñeiro de procesos debe saber manexar. É ao mesmo tempo unha técnica de formado valiosa para compoñentes tubulares e un límite definitorio da capacidade de conformado dos chapa metálica. Ao distinguir entre a mecánica de compresión do proceso de desmonte e a inestabilidade por tracción do fallo por estrangulamento , os fabricantes poden optimizar os seus deseños de ferramentas e seleccións de materiais. O éxito reside en equilibrar estas forzas — aproveitando a deformación plástica para dar forma ao metal mentres se respectan os límites físicos onde remata a estabilidade e comeza a falla.

Preguntas frecuentes

1. Cal é a diferenza entre estrangulamento e embutición?

A embutición é un proceso de tracción no que un chapa se tira dentro dunha punzón para crear profundidade, o que adoita reducir o grosor da parede. O estrangulamento (como proceso) é unha operación de compresión aplicada á boca aberta dun tubo para reducir o seu diámetro. Na embutición, o material flúe fóra da brida; no estrangulamento, o material é forzado cara ao interior na abertura.

2. Como afecta o valor de n á inestabilidade por estrangulamento?

O valor de n (expoñente de endurecemento por deformación) indica a capacidade dun material para enduracerse segundo se deforma. Un valor de n máis alto significa que o material resiste mellor o adelgazamento localizado, distribuíndo a deformación nunha área maior. Isto retrasa directamente o inicio da inestabilidade por estrangulamento, permitindo embuticións máis profundas e complexas.

3. Pode detectarse o estreitamento antes de que ocorra unha fractura?

Si. Aínda que é difícil de ver a simple vista ata que é grave, o estreitamento localizado pode detectarse empregando sistemas de Correlacións de Imaxes Dixitais (DIC) durante as probas. Na produción, unha "ranura" visible ou liña de adelgazamento na superficie do panel é un claro indicio de que o proceso está á beira de romperse e require axustes inmediatos.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —