Destrúense os mitos sobre a temperatura de fusión do aluminio: Rangos reais de aliaxe

Comprender o que significa realmente a temperatura de fusión

Cando buscas a temp. de fusión do aluminio, quizais esperes unha resposta sinxela: un número único e preciso. Pero é realmente así de sinxelo? Vamos desglosar o que significa o punto de fusión tanto para o aluminio puro como para as aleacións que probablemente atoparás en aplicacións reais. Esta claridade é esencial xa sexa que esteas axustando un forno, planeando unha soldadura ou deseñando compoñentes para ambientes de alta temperatura.

O que os metalurxistas entendan por temperatura de fusión

Para o aluminio puro, a situación é clara. A punto de fusión do aluminio —tamén coñecida como a temp. de fusión do aluminio —é unha temperatura específica na que o sólido pásase a líquido. Segundo fontes autoritarias como o Manual ASM, o aluminio puro funde a 660,32 °C (1220,6 °F) (fonte) . Por iso é común ver a pregunta, “cal é o punto de fusión do aluminio?” resposto con este único valor. Esta temperatura mídese en condicións controladas, normalmente utilizando calorimetría diferencial de barrido (DSC) ou análise térmica diferencial (DTA).

Solidus e liquidus en termos sinxelos

Con todo, a maioría do aluminio co que traballarás non é puro: é unha aleación. As aleacións conteñen outros elementos (como o silicio, magnesio ou cobre), o que fai que se fundan nun intervalo e non a unha soa temperatura. Aquí entran en xogo dous termos importantes:

- Punto de fusión: A temperatura á que o aluminio puro pasa de sólido a líquido (660,32°C/1220,6°F).

- Solidus: A temperatura por debaixo da cal a aleación é completamente sólida.

- Liquidus: A temperatura por enriba da cal a aleación está totalmente fundida.

- Zona pastosa: A faixa de temperatura entre o sólido e o líquido onde a aleación é parcialmente sólida e parcialmente líquida—imaxina que é unha mestura semellante a un granizado.

Para a maioría das aleacións comerciais, o punto de fusión do aluminio describe mellor como un intervalo de fusión intervalo —do sólido ao líquido—máis que un único valor. Por iso verás números lixeiramente diferentes en follas de datos ou manuais, dependendo da composición da aleación e do método de medición.

Por que o aluminio parece abrandarse antes de fundirse realmente

Alguén fixo en que as pezas de aluminio poden comezar a perder resistencia e deformarse antes de fundirse visiblemente? Isto é debido a que, cando a temperatura se achega ao sólido, a estrutura da aleación comeza a cambiar. No intervalo pastoso , o metal non está completamente líquido, pero xa non é totalmente sólido tampouco. Isto é importante para a seguridade: se estás fundindo ou soldando, necesitas coñecer o punto de fusión do aluminio en graos Celsius (e o sólido/líquido da súa aleación específica) para evitar fallos accidentais.

Punto clave: A maioría das aleacións de aluminio non teñen unha única temperatura de fusión: funden nun rango entre o sólido e o líquido. Sempre consulte os datos da súa aleación específica para un control seguro e preciso do proceso.

Entón, a próxima vez que configure un forno ou planexe unha soldadura, lembre: o temp. de fusión do aluminio é só un número único para o metal puro. Para aleacións, é un rango, e comprender esta diferenza é crucial para obter resultados seguros e exitosos. Consulte sempre referencias de confianza como a ASM Handbook ou fichas técnicas das aleacións para obter os valores máis precisos.

Por que as Aleacións e Condicions Cambian o Comportamento de Fusión

Alguén se preguntou por que o temp. de fusión do aluminio no teu establecemento non sempre coincide co número do libro de texto? Ou por que dúas cargas de aliaxe de aluminio se comportan de xeito diferente aínda que estables o mesmoha temperatura do forno? Vamos desglosar a ciencia e as realidades prácticas que explican estas variacións para que poidas definir con seguridade a gama de fusión, estabelecer xanelas de proceso seguras e evitar custosas sorpresas.

Como a composición cambia a gama de fusión

Cando pasas do aluminio puro aos aliaxes, as cousas fánse máis interesantes. Os elementos de aliaxe como o silicio (Si), o magnesio (Mg), o cobre (Cu) e o cinc (Zn) modifican a punto de fusión do aliaxe de aluminio de xeitos profundos:

- Silicio (Si): Baixa a temperatura do líquido e amplía a gama de fusión, ideal para fundición, pero significa unha zona pastosa máis ampla que require un control coidadoso.

- Magnesio (Mg): Normalmente baixa o sólido, facendo os aliaxes máis manexables pero tamén máis sensibles ao sobreaquecemento.

- Cobre (Cu): Reduce tanto o sólido como o líquido, pero aumenta a resistencia despois do tratamento térmico. Presta atención a un intervalo de fusión máis amplo.

- Cinc (Zn): Crea algúns dos intervalos de fusión máis baixos entre as aleacións comerciais: bo para a resistencia, pero a fiestra de proceso é máis estreita.

Por exemplo, mentres o aluminio puro funde a uns 660 °C, as series comúns de aleacións funden nun intervalo: as aleacións da serie 6000 (Mg, Si) teñen un intervalo de fusión de 582–652 °C, mentres que as da serie 7000 (Zn) poden comezar a fundir a partir dos 477 °C. Por iso é esencial definir a temperatura de fusión non só por un único valor, senón polo sólido e o líquido da túa aleación específica.

Microestrutura, tamaño de grao e efectos do procesado previo

Imaxina dous pezas da mesma aleación—unha fundida e outra traballada. Observarás que poden empezar a ablandarse ou fundirse a temperaturas diferentes. Por que? A microestrutura e o tamaño dos grans desempeñan un papel importante. Os grans finos e uniformes (a miúdo presentes en pezas traballadas ou en aluminio tratado con solución) funden de forma máis uniforme, mentres que os grans groseiros e irregulares (procedentes de fundición directa ou de procesos mal controlados) poden crear puntos quentes locais e fusión desigual. O traballo en frío previo ou o tratamento térmico tamén afectan á temperatura de fusión do aluminio ao cambiar o modo en que o calor se transmite e o rápido que a estrutura se transforma na zona pastosa. Cando os grans medran ou encollemos durante o quentamento, o seu comportamento ao fundir evoluciona, afectando á calidade da fundición e ao control do proceso (CFP) .

Consideracións sobre óxidos, presión e atmosfera do forno

Aquí tes un escenario práctico: quentas unha peza de aluminio e observas que non parece fundirse á temperatura esperada. A miúdo, unha fina pero persistente capa de óxido de aluminio é a culpable. O punto de fusión do óxido de aluminio (ou temperatura de fusión do óxido de aluminio ) é moito máis alta que a do aluminio metálico—ben por riba dos 2000 °C. Esta pel de óxido actúa como unha barreira, atrasando a liquefacción visible e requirindo unha sobrequenta adicional para a fusión completa. En sistemas de nanopartículas, este óxido incluso pode comprimir o núcleo, cambiando lixeiramente o comportamento de fusión observado (ScienceDirect) . Mentres tanto, factores como o aumento da presión (incluso dentro dunha envoltura de óxido) poden elevar lixeiramente o punto de fusión observado, mentres que as atmosferas do forno ricas en oxíxeno poden engrosar o óxido, agravando o efecto. Non esqueza: punto de fusión da alúmina é moito máis alto que calquera aliaxe de aluminio, polo que a fusión visible sempre vai por detrás do inicio real da liquefacción.

| Factor | Efecto na Fusión Observada | Implicación práctica |

|---|---|---|

| Elementos de aliaxe (Si, Mg, Cu, Zn) | Reducen ou amplían a gama de fusión | Necesítanse puntos exactos no forno; a zona pastosa é máis ampla nas aliaxes de fundición |

| Impurezas | Pode diminuír o punto de fusión de forma impredecíbel | Risco de ablandamento prematuro ou puntos quentes |

| Tamaño de Grán e Microestrutura | Grans finos = fusión uniforme; granos grodains = fusión desigual | Mellor control e menos defectos con granos finos |

| Capa de Óxido | Atrasa a fusión visible; aumenta a necesidade de sobrecalentamento | Pode requerir unha temperatura aparente máis alta para o colado |

| Presión/Atmosfera | Cambios pequenos no punto de fusión | Normalmente son moi poucas, pero poden ser importantes nas nanopartículas ou sistemas herméticos |

- Lista de verificación antes de fundir:

- ✔️ Confirme a identificación da aleación (coñecea punto de fusión do aliaxe de aluminio )

- ✔️ Asegúrese de que todas as superficies estean limpas (elimine o óxido, graxa ou suxeira)

- ✔️ Verifique a sequidade: o material húmido pode causar explosións

Espere unha zona pastosa máis ampla nas aleacións de fundición Al-Si—remexer e controlar con coidado o aumento de temperatura axuda a manter a consistencia. Adapte sempre o seu proceso á realidade temperatura de fusión do aluminio para a súa aleación, non só ao valor teórico do aluminio puro.

A continuación, ofrecerémoslle unha táboa de referencia rápida cos valores de solidus e liquidus para as aleacións máis comúns, para que poida axustar o seu forno ou soldador con confianza.

Referencia rápida do intervalo de fusión para as aleacións de aluminio populares

Cando estea planificando unha fundición, soldadura ou incluso unha reparación, necesita máis que unha resposta teórica a “¿a que temperatura funde o aluminio?” A realidade é que cada aleación ten a súa propia ventá de solidus–liquidus. Imaxine que está axustando o seu forno ou adaptando a súa pistola de soldadura—saber a temperatura exacta temperatura de fusión do aluminio intervalo para a súa aleación pode significar a diferenza entre un traballo limpo e un erro custoso.

Intervalos de fusión de consulta rápida segundo as aleacións comúns

A continuación, hai unha táboa comparativa práctica para algunhas das cualificacións de aluminio máis utilizadas. Estes valores están compilados a partir de fontes autoritativas, incluído o Manual ASM e fichas técnicas das aleacións (ASM International) . Os números reais poden variar lixeiramente dependendo da composición e do método de medición, polo que sempre debe verificar coa ficha técnica do fornecedor para traballos críticos.

| LIGA | Familia de produtos | Temperatura de solidificación típica (°C) | Temperatura de fusión típica (°C) | Notas |

|---|---|---|---|---|

| 1100 | Lingado | 643 | 657 | Moi preto do puro; excelente maleabilidade; baixa resistencia |

| 3003 | Lingado | 643 | 655 | Boa resistencia á corrosión; soldable; resistencia moderada |

| 5052 | Lingado | 607 | 649 | Excelente resistencia á corrosión; adecuada para uso mariño |

| 6061 | Lingado | 582 | 652 | Moi versátil; boa soldabilidade punto de fusión do aluminio 6061 é crítico para aplicacións de tratamento térmico |

| 6063 | Lingado | 615 | 650 | Preferido para extrusións; acabado superficial liso |

| 7075 | Lingado | ~477 | 635 | Resistencia moi alta; soldabilidade limitada; rango de fusión estreito |

| A356 | Fundición | 557 | 615 | Liga común de fundición; boa fluidez; sensible ao sobreaquecemento |

| 4043 | Material de aportación (Al-Si) | 573 | 625 | Aleación de aportación; reduce o risco de fisuras nas soldaduras; utilízase con 6xxx e fundicións |

Para obter máis información sobre as gamas de temperaturas de fusión dos metais, consulte a guía de HYT Guía definitiva sobre as temperaturas de fusión dos metais , que inclúe unha táboa detallada coas gamas de temperaturas de fusión. Esta información será útil cando o seu proxecto implique desafíos de alta temperatura.

Fundición fronte a aleacións deformables nunha ollada

- Aleacións deformables (como 1100, 3003, 5052, 6061, 6063, 7075) xeralmente teñen intervalos de fusión máis estreitos, o que simplifica a temperatura para derreter o aluminio con precisión. Utilízanse habitualmente para chapa, plancha e produtos extruídos.

- Ligas fundidas (como A356) derreten nun intervalo máis amplo, polo que require un control coidadoso para evitar a fusión parcial ou a rotura por quente durante a fundición.

- Aleacións de aportación (como 4043) están deseñadas especificamente para ter puntos de fusión máis baixos e zonas pastosas máis amplas, o que axuda a reducir as fisuras durante a soldadura, especialmente para metales base da serie 6xxx.

Lembre que o punto de fusión do aluminio e temperatura de fusión do aluminio que uses na práctica debe baseres sempre na súa aleación e proceso específicos. Por exemplo, o punto de fusión do aluminio en 6061 é moito máis baixo que no aluminio puro, así que axustar o forno ou o soplete por enriba do líquido asegura unha fusión limpa sen risco de sobrecalentamento.

Consello: 4043 é unha aleación de recheo popular Al-Si para soldadura e reparación porque o seu rango de fusión está por debaixo da maioría das aleacións de aluminio 6xxx e fundición. Este comportamento de solidificación fai dela a primeira opción para mitigar as rachaduras.

Marca esta táboa para o teu próximo proxecto — xa sexa que esteas a preguntarte sobre a temperatura para fundir aluminio, a planificar unha soldadura ou a resolver problemas nunha peza fundida. A seguir, exploraremos a termodinámica detrás do tempo e a enerxía de fusión, para que poidas pasar dos números aos resultados reais con seguridade.

Por que Alcanzar o Punto de Consigna Non É Suficiente

Algunha vez fixeches o punto de consigna do teu forno coa temperatura axeitada para fundir aluminio e aínda atopou trozos sen derretir cando abriu a tapa? Ou preguntouse por que os restos finos se licuan rapidamente mentres que os lingotes grosos parecen tardar eternamente? Aí é onde entra a termodinámica, e comprendera pode aforrarte tempo, enerxía e erros costosos en calquera operación de fusión do aluminio.

Calor específico e calor latente explicados de xeito sinxelo

Comecemos con dous conceptos clave: calor específico do aluminio e calor latente de fusión . Cando quentas aluminio, primeiro tes que elevar a súa temperatura ata o sólido (o extremo inferior da gama de fusión). Isto require enerxía, medida polo calor específico, basicamente, cantidade de enerxía necesaria para quentar cada quilo un grado Celsius. Unha vez que chegas ao sólido, simplemente estar na temperatura á que o aluminio se funde non é suficiente para converter todo en líquido. Agora, tes que fornecer o calor latente de fusión calor latente: a enerxía adicional necesaria para o cambio de fase de sólido a líquido, sen aumento ulterior da temperatura ata que todo estea fundido.

Para o aluminio, o o calor latente de fusión é de aproximadamente 396 kJ/kg . Este é un investimento de enerxía significativo—moitas veces ignorado ao planificar os ciclos de fusión! Se omites este paso ou o aceleras, acabarás con metal parcialmente derretido e resultados inconsistentes.

Por que é importante manter a temperatura

Imaxina lanzar unha placa de aluminio grosa e unha man chea de lamiñas finas ao forno. As lamiñas derretem case instantaneamente, pero a placa leva moito máis tempo—even if both reach the temperatura de fusión do aluminio . Por que? As masas máis grandes absorben o calor máis lentamente e poden ter centros máis fríos debido a gradientes térmicos. Por iso manter a temperatura no punto establecido—ás veces chamado “tempo de mantemento” ou “tempo de soxación”—é crítico. Asegura que todas as partes, non só a superficie, absorban completamente o calor sensible e o latente. Se aceleras esta fase, corres o risco de fusión incompleta, formación de escoria ou incluso erupcións perigosas ao verter.

Punto clave: Alcanzar o punto de consigna do teu alto fogar non significa que toda a túa carga de aluminio estea líquida. Sempre ten en conta o calor latente e os gradientes de temperatura—especialmente con cargas gruesas ou desiguais.

Estratexia de sobrecalentamento e xanela de colado

Entón, como podes por en práctica este coñecemento? Unha vez que todo o metal estea completamente fundido, normalmente necesitas sobrecalentar —elevar un pouco a temperatura por enriba da temperatura de liquidus—para mellorar a fluidez e compensar a perda de calor durante a transferencia e o colado. Pero non o exixas: un exceso de sobrecalentamento pode incrementar a formación de escoria e a absorción de hidróxeno, afectando negativamente á calidade da fundición. A mellor práctica é fixar unha xanela estreita de colado —suficientemente por enriba do rango de temperatura de fusión do aluminio para a túa aleación, para garantir un fluxo limpo, pero non tan alta como para poñer en risco a calidade da peza.

- Estima a masa e forma da túa carga de aluminio.

- Escolla unha xanela de sobreaquecemento (normalmente 20–50 °C por riba da temperatura líquida).

- Planea o tempo de permanencia: as pezas máis gruesas requiren tempos máis longos.

- Verifica a temperatura cun sonda e comproba a fluidez antes de verter.

En fundicións reais, isto significa axustar o proceso para cada lote: o material fino quizais só precise un curtro tempo de coción, pero os conxuntos gruesos requiren paciencia. Adapta sempre o fusión do aluminio proceso ao traballo en man.

A seguir, pasaremos da teoría á práctica: mostrándote como configurar a túa operación de fusión para obter resultados limpos e consistentes cada vez.

Configuración e control prácticos da fusión para aluminio limpo

Cando estás listo para fundir aluminio, a diferenza entre un vertido suave e limpo e un resultado frustrante e con defectos adoita depender da configuración e do control. Algunha vez te preguntaches por que algúns talleres obtén resultados repetibles mentres que outros teñen problemas con escoria, porosidade ou fusións inconsistentes? A resposta adoita estar nos detalles: escoller o forno, o crisol e os controles de proceso axeitados para a túa aleación e aplicación. Vamos revisar os aspectos esenciais para que poidas responder con seguridade á pregunta «a que temperatura funde o aluminio» e evitar os erros máis comúns.

Escoller o forno e o crisol axeitados

Do mesmo xeito. A túa selección afecta á eficiencia, limpeza e incluso á seguridade. temp. de fusión do aluminio aquí tes un desglose rápido das opcións e os seus prós e contras prácticos, baseado en orientacións do sector:

-

Fornos de resistencia eléctrica

- Ventaxas: Calefacción uniforme en todas as direccións; control preciso da temperatura; ideal para manter e para fundir pequenos lotes.

- Desvantaxes: Taxas de fusión máis lentas que as do gas; custos enerxéticos máis altos se non están ben illadas.

-

Fornos de crisol de combustión con gas

- Ventaxas: Quentamento rápido; bo para grandes lotes; flexible para diferentes aliaxes.

- Desvantaxes: Menos precisión no control da temperatura; pode introducir subprodutos da combustión; máis escoria se se sobrecalentan.

-

Fornos por indución

- Ventaxas: Quentamento rápido e uniforme; eficiente enerxeticamente; operación limpa se se mantén axeitadamente.

- Desvantaxes: Custo inicial máis alto; require un crisol compatible coa frecuencia; instalación máis complexa.

Para os crisoles, os tipos de carburo de silicio (SiC) e grafito-cerámica son comúns para aluminio. O grafito-cerámica ofrece unha boa resistencia ao choio térmico e está amplamente estendido, mentres que o SiC destaca pola súa resistencia química e durabilidade—especialmente se estás a usar fluxos agresivos ou esperas ciclos frecuentes de desgasificación.

Fluxo, control de escoria e prácticas de metal limpo

Alguén decatouse de como unha pequena cantidade de escoria pode converterse rapidamente nun gran problema? O metal limpo empeza con prácticas limpas. Aquí tes o que debes saber:

- Uso do fluxo: Os fluxos axudan a eliminar óxidos e impurezas, pero poden ser corrosivos para os crisóis. Escolla fluxos adecuados para aluminio e evite os que teñen moitos cloruros en zonas mal ventiladas para minimizar os gases perigosos.

- Desgasificación: O hidróxeno disolto é unha causa común de porosidade. Desgasifique co uso de gas inerte ou con tabletas de fluxo, pero lembre que un exceso de fluxo pode erosionar o crisol e contaminar o fundido.

- Limpesa da carga: Use sempre material de carga seco e limpo. A chatarra ou ferramentas húmidas poden provocar erupcións explosivas de vapor ao entrar en contacto co baño fundido.

Control de temperatura para evitar danos por sobrecalentamento

A que temperatura se funde o aluminio? Para o aluminio puro, a resposta é uns 660 °C, pero a maioría das aliaxes require que estableza o forno lixeiramente por riba da temperatura liquidus—normalmente 20–50 °C máis alta—para asegurar unha fusión completa e un bo colado. O sobrecalentamento desperdicia enerxía, aumenta o escorio e pode degradar tanto o metal como o equipo.

- Termopares: Use termopares de contacto ou de inmersión para monitorizar con exactitude a temperatura do baño. Evite fiarse só das visualizacións do punto de consigna do forno.

- Xanela de sobrecalentamento: Apunte a un sobrecalentamento estreito por enriba do liquidus para a súa aleación—só o suficiente para verter limpo, non tanto que corra o risco de defectos.

- Erros Comúns: O sobrecalentamento, o mesturar aire no baño e cargar ferralla mollada son as principais causas de escoria, porosidade e resultados inconsistentes.

- Prequente o crisol para reducir o choque térmico.

- Cargue só aluminio seco e limpo—nunca ferralla mollada ou con graxa.

- Aumente a temperatura ata pouco por enriba do liquidus da aleación (consulte a táboa de referencia rápida).

- Retire a escoria á medida que se forma; evite mesturar en exceso.

- Desgasifique co gas inerte ou con tabletas de fluxo aprobadas.

- Verifique a fluidez e a temperatura antes de verter.

- Verte suavemente para minimizar a turbulencia e o atrapamento do aire.

Seguridade en Primeiro Lugar: Leva sempre EPI: pantalla facial, luvas e roupa protetora. Non cargues metal mollado; a humidade pode causar explosións violentas. Asegúrate dunha boa ventilación, especialmente cando uses fluxos.

Entón, a que temperatura funde o aluminio no teu proceso? Para a maioría das aleacións, a túa temperatura para fundir o aluminio debe estar lixeiramente por riba da temperatura líquida, non da sólida nin da do metal puro. Comproba sempre o rango da túa aleación, usa medicións exactas de temperatura e céntrate na disciplina do proceso para lograr resultados consistentes e sen defectos. Elixir a configuración e os controles correctos é a base para unha fusión limpa, e isto prepara o terreo para ter éxito na fundición, soldadura ou fabricación.

A continuación, revisaremos paso a paso como fundir 6061 de refollo, aplicando estes principios nunha fundición real.

Fundición de 6061 de refollo para fundicións de calidade

Preselección e limpeza do 6061 de refollo

Algúnca te preguntaches por que algúns moldeados de aluminio reciclado resultan limpos e resistentes, mentres que outros están cheos de defectos? Todo comeza cunha correcta preparación. Antes de sequera pensar en elevar a temperatura de fusión do aluminio , asegúrate de que a túa carga é adecuada. Así é como:

- Verifica a identidade da aleación: Utiliza un escáner de RX ou documentación do fornecedor para confirmar que o teu reciclado é realmente 6061. Mezclar aleacións pode cambiar a temperatura de fusión do aluminio e as propiedades finais.

- Elimina revestimentos e contaminantes: Retira a pintura, lacas e adhesivos. Un raspado mecánico ou unha limpeza química suave garante que nada indesexado entre na túa fusión.

- Seca a carga ao forno: A humidade é o teu inimigo—especialmente co fusión de latas de aluminio ou ferralla fina. Colle a baixa temperatura para eliminar a auga e os aceites, reducindo o risco de porosidade de hidróxeno.

Configuración do forno e secuencia de carga

Cunha ferralla limpa e seca, é hora de configurar o forno. Para o 6061, debes apuntar a unha temperatura de fusión do aluminio lixeiramente por riba do seu líquido. Segundo fontes de confianza, o sólido do 6061 é de aproximadamente 582°C (1080°F) e o líquido está arredor dos 652°C (1206°F) (ASM International) . Esta é unha secuencia práctica de carga para obter resultados seguros e repetibles:

- Prequenta o crisol para minimizar o choque térmico e a contaminación.

- Carga unha pequena cantidade de ferralla 6061 seca e limpa como iniciadora: isto axuda a formar unha poza de metal fundido para facilitar a fusión das pezas máis grandes.

- Vai engadindo gradualmente o resto do material de carga, mantendo un aumento constante da temperatura.

- Aumenta a temperatura do forno ata lixeiramente por riba dos 652°C (1206°F) — a temperatura recomendada o aluminio funde a que temperatura para o 6061—dirixir a unha xanela de sobrecalentamento de 10–30 °C por riba do líquido para obter unha mellor fluidez.

- Retirar calquera escoria inicial (óxidos superficiais) cunha ferramenta limpa.

Prácticas recomendadas para desgasificación, fluxión e vertido

Unha vez que o baño estea completamente fundido e limpo, é o momento de realizar os pasos finais que determinarán a calidade do colado:

- Mesturar suavemente o fundido para homoxenizar a temperatura e a composición—evitar unha mestura agresiva que introduza aire.

- Desgasificar usando un gas inerte (como o arxón) ou tabletas de desgasificación aprobadas para eliminar o hidróxeno disolto. Isto é especialmente importante para ferralla reciclada e fusión de latas de aluminio .

- Engadir refinador de grano se está especificado para a súa aplicación—isto axuda a controlar o tamaño do grano para mellorar as propiedades mecánicas.

- Verificar a fluidez e a temperatura do fundido cunha sonda calibrada. Asegúrese de que aínda está dentro da gama óptima para o vertido (normalmente 660–680 °C para o 6061, pero consulte sempre a ficha técnica da súa aleación).

- Verte suavemente a través de comportas limpas e prequentadas para minimizar a turbulencia e evitar o encerramento de aire.

Seguridade en Primeiro Lugar: Leva sempre EPI: pantalla facial, luvas e roupa resistente ao calor. Asegúrate de que o teu posto de traballo estea ben ventilado e nunca engadas ferralla baleira á fusión. A humidade pode provocar explosións de vapor perigosas.

Consello de calidade: Evita o sobreaquemento excesivo e manter o material moito tempo a altas temperaturas. A exposición prolongada por enriba do punto líquido pode provocar perda de magnesio e aumento da absorción de hidróxeno, o que afecta negativamente á calidade da fundición. Unha mestura suave minimiza a turbulencia e reduce a porosidade.

Parece complexo? Na práctica, un proceso disciplinado fai toda a diferenza. Aquí tes unha secuencia de referencia rápida para fundir ferralla 6061:

- Identifica e clasifica a ferralla 6061.

- Elimina recubrimentos e contaminantes.

- Seca ao forno toda a materia prima.

- Prequenta o crisol.

- Carga a ferralla inicial e despois engade o resto do metal gradualmente.

- Aumenta a temperatura do forno ata pouco máis de 652 °C (1206 °F).

- Escoa a escoria.

- Mistura suavemente.

- Desgasifica con gas/tabletas inerte.

- Engade refinador de grano se é necesario.

- Comproba a fluidez e a temperatura.

- Bica suavemente a través dos respiradoiros limpos.

Unha última nota: O re fusión de chatarra — xa sexa de recortes de chapa ou fusión de latas de aluminio — pode alterar a composición química co tempo, especialmente se mesturas diferentes aleacións ou perdes magnesio durante mantementos a altas temperaturas. Un control estrito da chatarra e unha supervisión coidadosa do proceso axudan a garantir que as túas fundicións funcionen como se espera.

Con estas boas prácticas, dominarás a temperatura de fusión do aluminio para 6061 e producir fundicións que sexan resistentes e sen defectos. A continuación, conectemos estes fundamentos de fusión coas dificultades de soldadura, soldeo e fabricación aditiva, onde a gama de fusión e o control do proceso son igual de críticos.

Implicacións na soldadura, soldeo e fabricación aditiva das gamas de fusión

Cando pasas da fusión e fundición á unión ou á fabricación aditiva, comprender a temperatura de fusión do aluminio é só o primeiro paso. ¿Por que ás veces se fenden as soldaduras ou por que unha unión soldada non flúe axeitadamente? Vamos analizar como a gama sólido-líquido, a elección do material de aportación e o comportamento do óxido moldean os teus resultados, para que poidas tomar decisións máis intelixentes e seguras, sexa soldando, soldando ou construíndo pezas capa a capa.

Gamas sólido-líquido e fisuración en quente

Alguén reparou en como algunhas soldaduras de aluminio tenden a agrietarse exactamente polo centro, mentres outras aguantan ben? A resposta adoita estar na amplitude da zona pastosa da aleación: a amplitude térmica entre o punto de solidificación e o punto de fusión. As aleacións cunha amplitude grande pasan máis tempo nun estado parcialmente sólido e parcialmente líquido durante o arrefriamento. Isto fainas moi sensibles ás fisuras quentes (tamén chamadas fisuras por quente ou fisuras por solidificación), especialmente baixo unha tensión térmica ou mecánica. Por exemplo, moitas aleacións 6xxx e 7xxx son coñecidas polas fisuras quentes porque as súas zonas pastosas son amplas e a súa composición química tende a formar fronteiras de grans débiles temperatura de fusión do aluminio amplitude térmica pasan máis tempo nun estado parcialmente sólido e parcialmente líquido durante o arrefriamento. Isto fainas moi sensibles ás fisuras quentes (tamén chamadas fisuras por quente ou fisuras por solidificación), especialmente baixo unha tensión térmica ou mecánica. Por exemplo, moitas aleacións 6xxx e 7xxx son coñecidas polas fisuras quentes porque as súas zonas pastosas son amplas e a súa composición química tende a formar fronteiras de grans débiles (GlobalSpec) .

Para minimizar as fisuras quentes:

- Escolla aleacións e materiais de aportación con zonas pastosas estreitas sempre que sexa posible.

- Use técnicas de soldadura que minimicen o tempo pasado na amplitude térmica sensible: velocidades máis altas e fontes de calor máis concentradas axudan.

- Prequente as unións grozas ou moi restrinxidas para reducir os gradientes térmicos.

Selección do material de aportación e a amplitude de brazing

Parece complexo? Aquí tes unha regra práctica: sempre selecciona unha aleación de recheo cuxo líquido estea por debaixo do sólido da túa aleación base. Isto garante que o material de recheo derreta e flúa antes de que o metal base comece a ablandarse, dando unha unión resistente sen poñer en risco o colapso do metal base. Para soldar series 6xxx (como 6061 ou 6063), os recheos Al-Si como o 4043 son populares porque a súa composición química e temperatura de fusión do aluminio crean un cordón de soldadura menos sensible ao fisuración (The Fabricator) . Para a brazing, usar un recheo cun líquido xusto por debaixo do sólido da aleación base abre unha xanela de procesamento segura: se é moi alta, a aleación base derrete; se é moi baixa, corres o risco de mala humectación ou unións débiles.

Que pasa co anodizado despois da soldadura? Se necesitas un bo axuste de cor, os recheos 5xxx (Al-Mg) son preferidos, pero os recheos 4xxx (Al-Si) ofrecen mellor resistencia á fisuración. Sempre comproba o ambiente de servizo e os requisitos posteriores á soldadura antes de tomar a túa decisión.

Pools de Fusión AM e Control da Microestrutura

Na fabricación aditiva (AM), como a fusión seletiva por láser, os ciclos rápidos de quentamento e arrefriamento interactúan co rango de fusión da aleación para crear desafíos únicos. As aleacións con zonas pastosas amplas poden ser máis propensas á fisuración durante a solidificación, especialmente se os parámetros do proceso non coinciden coa temperatura de fusión do aluminio . Algúns graos requiren modificacións na composición ou controles especiais do proceso, como o prequentamento da placa de construción ou axustar as estratexias de escaneo, para asegurar unha microestrutura sen fisuras.

Imaxina construír unha peza capa por capa, só para atopar fisuras ou zonas débiles onde a piscina de fusión se solidificou demasiado rápido ou de forma irregular. Por iso, os enxeñeiros de procesos AM experimentan con a composición da aleación e o manexo térmico para lograr o equilibrio axeitado de fluidez, molibilidade e velocidade de solidificación.

- Fai prequentar pezas gruesas ou moi restrinxidas para reducir o choque térmico.

- Fai controlar a temperatura entre pasadas nas soldaduras multipaso.

- Fai limpar mecanicamente ou quimicamente a capa de óxido antes de unir.

- Non use un material de aportación cun líquido por riba do sólido da aleación base para soldeo forte.

- Non omite o fluxo no soldeo forte—un fluxo axeitado garante a eliminación de óxidos e unha boa humectación.

- Non non teñas en conta os axustes do proceso na fabricación aditiva para aleacións con zonas pastosas amplas.

A película de óxido do aluminio ten un punto de fusión moito máis alto que o propio metal—moitas veces por riba dos 2000°C. Por iso a limpeza mecánica ou química, e o fluxo axeitado para soldeo forte, son esenciais para obter unións resistentes e sen defectos.

En resumo, o temperatura de fusión do aluminio o obxectivo que tes para soldar, soldeo forte ou fabricación aditiva non é só derretir o metal—trátase de xestionar a xanela de proceso, controlar a zona pastosa e asegurar que a capa de óxido non te interfire. A continuación, veremos como estes principios te axudan a deseñar para servizo a altas temperaturas—onde a resistencia e a fiabilidade son as máis importantes.

Deseñando con Aluminio Preto de Temperaturas Elevadas

Por que a temperatura permitida está lonxe por debaixo do punto de fusión

Cando buscas a temperatura á que funde o aluminio, podes atopar valores arredor dos 660°C (1220°F) para o aluminio puro e máis baixos para moitas aleacións. Pero aquí está o problema: a temperatura máxima na que se pode empregar o aluminio de xeito seguro é moito máis baixa ca o seu punto de fusión. Por que? Porque a resistencia mecánica do aluminio, especialmente a resistencia ao escoamento, diminúe rapidamente co aumento da temperatura, moito antes de acadar o punto sólido ou líquido. Iso significa que, aínda que o metal siga sendo sólido, quizais xa non sexa capaz de soportar as cargas para as que foi deseñado.

Imaxina unha viga estrutural feita de 6061-T6. A temperatura ambiente, podería ter unha resistencia ao escoamento de 297 MPa (43 ksi). Pero cando a temperatura sobe a 150°C (300°F), esa resistencia pode caer a uns 262 MPa (38 ksi), e a 260°C (500°F) xa está en 124 MPa (18 ksi) (ASM International) . A conclusión é: sempre debes deseñar pensando na resistencia mínima esperada á temperatura de funcionamento real, non no valor listado a temperatura ambiente nin na temperatura de fusión do aluminio.

Escolla de aliaxes para ambientes de servizo quente

Polo tanto, que temperatura ten o aluminio ao derretirse na teoría fronte a que temperatura se derrete o aluminio nun deseño práctico? A resposta depende da túa aplicación, pero o proceso para escoller a aliaxe correcta é consistente. Para servizos a alta temperatura, queres unha aliaxe e tratamento con propiedades mecánicas ben documentadas á temperatura de servizo pretendida. Por exemplo, aliaxes como 6061, 5083 e certas fundicións (como B201-T7 ou D357-T6) teñen datos publicados que amosan como a súa resistencia diminúe cando aumenta a temperatura. Usando estas curvas, podes estimar de xeito conservador as cargas seguras e evitar sorpresas.

- Define a túa temperatura máxima de servizo. Cal é a temperatura máis alta á que se vai someter a túa peza durante o uso?

- Fai unha lista curta de aliaxes con resistencia documentada a altas temperaturas. Consulta as fichas técnicas do fabricante ou manuais para coñecer o límite elástico / resistencia á tracción a esa temperatura.

- Aplica factores de seguridade. Considera as incertezas, as variacións de carga e as consecuencias dunha falla.

- Verifica as soldaduras e as unións de bronceado. Asegúrate de que o sólido da aleación base ou de aportación sexa considerablemente superior á túa temperatura de servizo para evitar o ablandamento ou a fluencia.

- Confirma a resistencia á corrosión e á fatiga. As temperaturas elevadas poden acelerar a corrosión e reducir a vida útil por fatiga, especialmente en ambientes húmidos ou agresivos.

- Remata coas opcións de adquisición. Asegúrate de que a aleación e o tratamento térmico escollidos estean dispoñibles na forma requirida (chapa, extrusión, fundición, etc.).

Regras xerais con fontes documentadas

Parece complexo? Non ten por que. Aquí tes recordatorios prácticos para cada deseñador:

- Nunca extrapoles as propiedades mecánicas desde a temperatura ambiente ata altas temperaturas: emprega sempre as curvas publicadas.

- Para a maioría dos aluminios estruturais, os límites conservadores de servizo xeralmente establécense entre 150–200 °C (300–400 °F), moi por debaixo da temperatura á que o aluminio se funde.

- As unións soldadas e conxuntos brazados poden requerir límites incluso máis baixos debido ao abrandamento localizado preto da zona de fusión.

- Para aplicacións críticas, consulte as seguintes referencias:

- Fichas técnicas do produtor para a súa aleación e tratamento térmico específicos

- Manual da ASM: Propiedades Mecánicas das Aleacións de Aluminio

- Normas de material ASTM ou EN relevantes

Punto clave: A temperatura de servizo en condicións reais para o aluminio é moito máis baixa que o seu rango de fusión. Sempre basee o seu deseño en propiedades verificadas a altas temperaturas, e non só na temperatura nominal de fusión do aluminio.

Ao seguir este enfoque disciplinado, evitará fallos custosos e asegurará que os seus deseños en aluminio funcionen de forma fiábel, incluso cando as temperaturas aumenten. Na seguinte sección, abordaremos o diagnóstico e resolución de problemas: como identificar e corrixir defectos relacionados co control de temperatura e disciplina do proceso.

Diagnóstico e resolución de problemas de fusión, fundición e soldadura

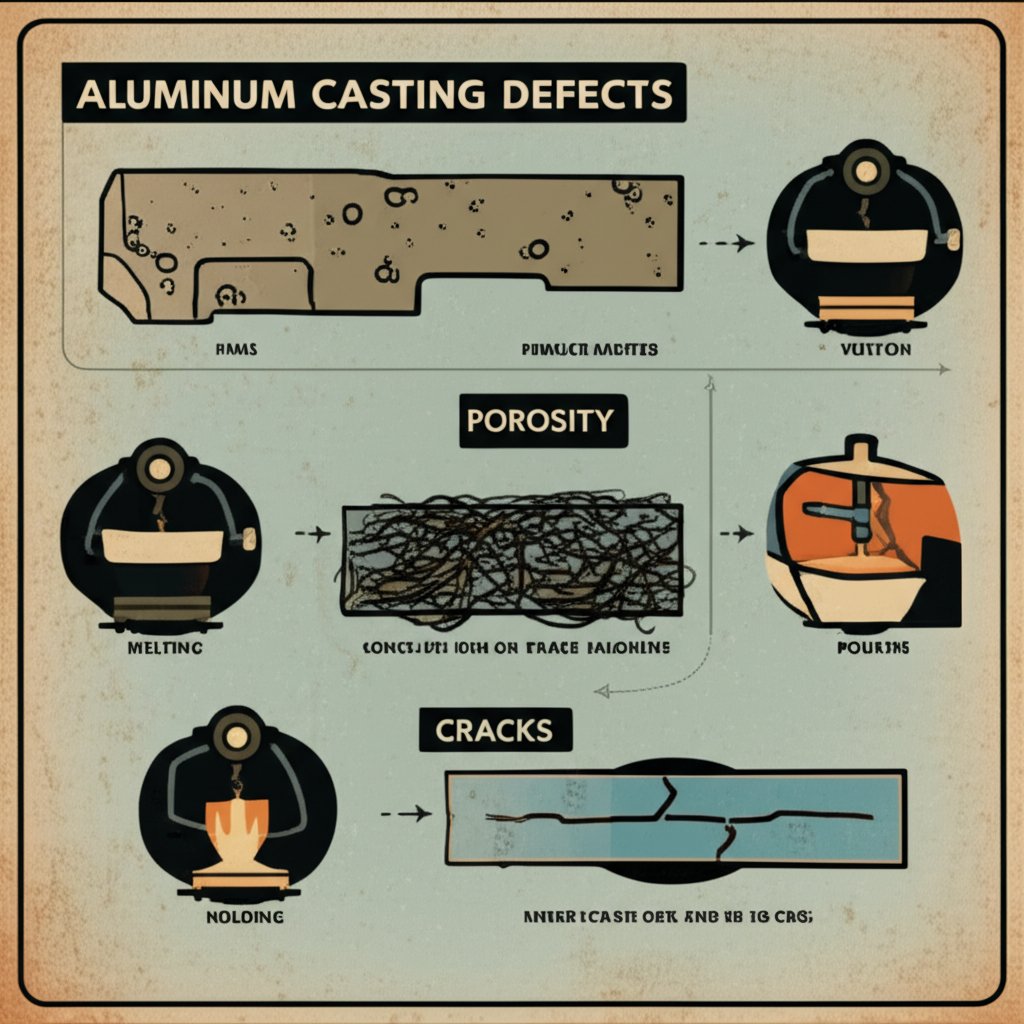

Cando estás a apuntar a fundicións ou soldaduras perfectas de aluminio, incluso pequenos erros no proceso poden provocar defectos frustrantes. Algunha vez colliches un lote e viches buratos, fisuras ou zonas ásperas? Ou preguntácheste, "a que temperatura funde o aluminio, e por que varían os meus resultados?" Vamos a analizar os problemas máis comúns - porosidade, escoria, fisuras quentes, inclusiones e encher mal - e relacionalos cos seus motivos principais e solucións probadas. Con esta guía, serás quen de detectar problemas rapidamente e aplicar solucións baseadas en experiencias reais de fundición e soldadura.

Do síntoma á causa raíz en minutos

| Defeito | Causas probables | Verificacións rápidas | Remedios |

|---|---|---|---|

| Porosidade (burbullas de gas) | Chatarra húmida, mantemento prolongado a alta temperatura, turbulencia durante o vertido, desgasificación inadecuada | Verifica a humidade na materia prima; fai probas de densidade/inmersión; inspecciona a superficie en busca de buratos | Utiliza unha carga seca e limpa; minimiza o mantemento prolongado a alta temperatura; desgasifica ben con gas inerte ou tabletas; verta suavemente |

| Escoria / oxidación | Baño sobreaquecido, mestura excesiva, exposición ao aire, crisol suxo | Observe unha lama escura na superficie; comprobe se hai escoria excesiva durante o escoamento | Reduza a sobrecalentamento; use tapas ou gas inerte para cubrir; evite unha mestura excesiva; limpe o crisol regularmente |

| Fendas Quentes / Roturas Quentes | Zona pastosa ampla (dependente da liga), alta restrición, material de aportación incorrecto, arrefriamento rápido | Inspeccione posíbeis fendas ao longo das soldaduras ou en pezas fundidas (normalmente nas fronteiras dos grans) | Cambie a un material de aportación resistente ás fendas (p. ex., 4043 para ligas 6xxx); prequente as seccións máis grosas; axuste a velocidade de arrefriamento; deseñe de novo as unións para reducir a restrición |

| Inclusións | Pele de óxido, escoria, ferralla suxe, revestimento do forno desgastado | Inspección metalográfica ou con raios X; partículas ou liñas visíbeis na superficie fracturada | Use ferralla de alta calidade e limpa; use fluxo e escoa a escoria completamente; mantén o revestimento do forno; filtre o metal fundido se é necesario |

| Enchido Mal / Misruns | Baixa temperatura de colada, enchido lento, moldes fríos, deseño de portas defectuoso | Seccións incompletas ou finas; cold shuts; rugosidade superficial | Aumentar a temperatura de colada (dentro dos límites seguros); prequentar os moldes; optimizar as portas; evitar coladas lentas e interrompidas |

Controis Preventivos Que Podes Implementar Hoxe

- Controlar a Humidade: Seca sempre a carga—especialmente ferralla fina ou latas de aluminio. Incluso unha gota de auga pode causar explosións e porosidade severa. Lembra, o punto de fusión do aluminio en follas é o mesmo que o do aluminio en bloque, pero a finura do papel fai que sexa especialmente vulnerable á humidade e á oxidación rápida.

- Monitorizar a Temperatura de Preto: Axuste o forno un pouco por riba do líquido da aleación, non do punto do metal puro. O sobreaquecemento promove escória e recollida de hidróxeno, mentres que o subaquentamento causa mala enchida e defectos de moldeo. Se non está seguro de a qué temperatura se funde o aluminio para a súa aleación, consulte a táboa de referencia rápida desta guía.

- Optimice o deseño do molde e do sistema de alimentación: Os camiños de fluxo suaves e ben deseñados minimizan a turbulencia e os cortes fríos. Preaquente os moldes para asegurar que o metal encha completamente antes de solidificarse.

- Deseñe e fluxe adecuadamente: Use gas inerte ou tabletas para a desgasificación para eliminar o hidróxeno disolto, e seleccione fluxos que sexan adecuados para a súa aleación e tipo de forno. Evite un exceso de fluxo, que pode introducir novas impurezas.

- Inspección e mantemento regulares: Limpe os crisoles, substitúa os revestimentos desgastados e inspeccione os moldes en busca de desgaste ou contaminación. Incluso as pequenas inclusións poden provocar fisuras ou debilitar as pezas terminadas.

- Use ferralla limpa e identificada: A mestura de aliaxes descoñecidas pode diminuír o punto de fusión efectivo e introducir comportamentos de fusión imprevisíbeis. Por exemplo, o punto de fusión do aluminio reciclado ve influenciado por revestimentos e contaminantes—elimina sempre as etiquetas e seca ao forno antes de cargar.

Moitos defectos na fundición e soldadura remontanse a dúas causas principais: o control da temperatura en relación co rango de fusión da aliaxe e a limpeza en todas as etapas. Domina isto, e mellorarás drasticamente os teus resultados ao fundir aluminio.

Aínda ves cicatrizes na superficie, bolboretas ou baleiros internos? Ás veces, incluso despois de dominar os fundamentos, os defectos persisten. Técnicas avanzadas—como inspección con raios X ou ultrasónica, ou prensado isostático a quente para pezas de alto valor—poden axudar a identificar e corrixir fallos ocultos. Pero a prevención sempre é máis rentábel que a reparación. Mentres perfecciones o proceso, lembra que incluso o punto de fusión do aluminio en follas non é inmune ás variables do proceso: os fólios finos oxidan e funden rapidamente, así que o control do proceso é tan crítico como coas materias primas.

Preparado para deseñar en fiabilidad? A seguir, remataremos coa adquisición intelixente e os mellores recursos para o éxito na fusión e procesamento do aluminio.

Adquisición Intelixente e Recursos Recomendados

Cando domines a ciencia que hai detrás da temperatura de fusión do aluminio, a seguinte gran pregunta é: como poñes ese coñecemento en práctica, especialmente ao adquirir pezas ou materiais para aplicacións exigentes? Xa sexa que necesites un perfil personalizado de aluminio para estruturas, un compoñente complexo de fundición de aluminio ou unha placa de aluminio mecanizada con precisión, as túas opcións de adquisición determinarán a calidade, o custo e o cronograma do teu proxecto.

Onde obter orientación e compoñentes

Parece complexo? Non ten por que sero. Escoller o socio adecuado significa obter máis que metal: obtén acceso a experiencia en selección de aliaxes, xanelas térmicas, extrusión e maquinado posterior. Isto é especialmente crítico cando se traballa preto da xanela sólida-líquida, onde un control rigoroso do proceso protexe a súa inversión.

| Fornecedor/Ruta | Alcance da solución | O mellor para | Forzas |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Extrusións e conxuntos automotrices integrados | Proxectos de alta precisión e alto volume | Axuda no deseño para fabricación, procesos térmicos controlados, sistemas de calidade automotriz |

| Taller de traballo rexional | Fabricación personalizada, tiradas curtas, reparacións | Prototipado ou apoio local | Rápida execución, colaboración en persoa; pode fallar en controles avanzados de calidade |

| Mercado Global Enliña | Formas estándar (perfil de aluminio, chapa de aluminio, barra, tubo) | Necesidades predeterminadas, pequenas encomendas | Ampla selección, valoracións transparentes; calidade e soporte variables |

| Centro de Servizo Primario de Fundición | Aprovisionamento en volume de chapa, placa, perfís extruídos e aluminio fundido | Grandes encomendas recorrentes | Calidade consistente, trazabilidade, pero menos flexibilidade para conxuntos personalizados |

Para perfís extruídos e conxuntos elaborados, traballar cun fornecedor como Shaoyi Metal Parts Supplier garante que beneficie da experiencia en xanelas térmicas, prequentamento das ferramentas de extrusión e operacións de unión posteriores. A súa aproximación integrada á pezas de extrusión de aluminio agiliza o proceso desde o deseño ata a produción, reducindo riscos e mellorando a consistencia, especialmente para sistemas críticos como os compoñentes de suspensión ou chasis onde a temperatura de fusión do aluminio inflúe directamente nas condicións do proceso e no desempeño final das pezas.

Escolla un socio para a fabricación de pezas de aluminio

Imaxina que estás lanzando unha nova plataforma automotriz ou actualizando unha ensamblaxe estrutural. A diferenza entre un lanzamento exitoso e rexeitacións custosas adoita depender da fonte de aprovisionamento. Busca isto:

- Coñecemento técnico en procesos térmicos: O teu fornecedor pode aconsellarte sobre a mellor aleación para a túa temperatura de fusión desexada ou para o ambiente de servizo?

- Fabricación integrada: Ofrecen extrusión, mecanizado e rematado no propio centro para mellor control?

- Sistemas de calidade: Busca certificacións (como IATF 16949) e un historial no traballo con industrias exigentes.

- Experiencia contrastada: Entregaron xa placas de aluminio de alta resistencia, fundicións complexas de aluminio ou compoñentes personalizados de canle de aluminio para aplicacións similares?

Para necesidades de alto volume e alta precisión, un socio con fusión, extrusión e mecanizado propios, ademais de apoio de enxeñería para a selección de aleacións e procesos, axudarate a evitar custosas sorpresas e asegurar que os teus compoñentes cumpran tanto co deseño como coas normativas.

Lecturas e normas recomendadas

Quere profundar? Aquí hai recursos autorizados para consultar cando especifique aliaxes, estableza condicións de proceso ou resolva problemas relacionados coa temperatura de fusión do aluminio:

- Manual da ASM (Aluminio e aliaxes de aluminio): Datos completos sobre propiedades e orientacións de procesamento

- ASTM E794: Temperaturas de fusión e cristalización mediante análise térmica

- Fichas técnicas dos fabricantes: Para as aliaxes 1100, 3003, 5052, 6061, 6063, 7075, A356 e o material de aportación 4043

- Normas Industriais: Especificacións ASTM/EN relevantes para perfís de aluminio, chapa e produtos de aluminio fundidos

- Artigos técnicos: En fusión do aluminio, selección de aliaxes e prevención de defectos

Escolla procesos e parceros que respecten a xanela sólida-líquida da aliaxe; así evitará defectos e conseguirá un rendemento repetible.

Ao aproveitar recursos de confianza e fornecedores experimentados, pasará da teoría á produción con seguridade, coñecendo exactamente cal é a temperatura de fusión do aluminio para a aliaxe escollida, e como converter ese coñecemento en compoñentes fiables e de alta calidade.

Preguntas frecuentes sobre a temperatura de fusión do aluminio

1. Cal é o punto de fusión do aluminio puro?

O aluminio puro funde a 660,3°C (1220,6°F) baixo condicións estándar. Este valor está amplamente referenciado na metalurxia e mideuse mediante métodos precisos de análise térmica. Con todo, a maioría do aluminio usado na industria está en aliaxe, polo que o comportamento real de fusión depende da composición específica da aliaxe.

2. Por que teñen as aliaxes de aluminio un rango de fusión en vez dunha única temperatura de fusión?

As ligazóns de aluminio conteñen elementos adicionais como silicio, magnesio, cobre ou cinc, que alteran as súas características de fusión. En lugar de fundir a unha única temperatura, as ligazóns transitan de sólido a líquido nunha gama definida polos seus puntos de solidus e liquidus. Esta gama é crucial para estabelecer de forma segura as temperaturas do forno e de soldadura.

3. Como afecta a capa de óxido á fusión do aluminio?

O aluminio forma naturalmente unha capa delgada de óxido cun punto de fusión moito máis alto que o propio metal. Esta pel de óxido pode atrasar a fusión visible e pode requerir temperaturas máis altas ou fluxos para acadar a liquefacción completa. Eliminar ou xestionar esta capa de óxido é esencial para obter resultados limpos en fundición e soldadura.

4. Que precaucións deben tomarse ao fundir aluminio proveniente de sucatas ou latas?

Asegúrate sempre de que o aluminio e as latas para reciclar estean limpos e completamente secos antes de fundilos. A humidade ou os contaminantes poden causar explosións de vapor perigosas e introducir porosidade nas fundicións. O prequentamento da carga e o uso de equipos axeitados de protección individual (EPI) son fundamentais para a seguridade.

5. Como elixir a aliaxe de aluminio adecuada para aplicacións a alta temperatura?

Escolla aliaxes con propiedades mecánicas documentadas na temperatura de servizo prevista, e non só en función do seu punto de fusión. Consulte as fichas técnicas dos fabricantes ou o Manual ASM para obter datos de resistencia a altas temperaturas, e aplique sempre factores de seguridade para compensar a redución das propiedades, incluso por debaixo do rango de fusión da aliaxe.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —