Por que o forxado é esencial para a durabilidade dos compoñentes

Por que o forxado é esencial para a durabilidade dos compoñentes

RESUMO

A mellora da durabilidade dos compoñentes mediante o forxado implica conformar o metal usando forzas compresivas intensas. Este proceso refina a estrutura interna de grans do metal, aliñaña para lograr unha resistencia óptima e elimina defectos microscópicos. O resultado é un compoñente con resistencia á tracción, tenacidade ao impacto e resistencia á fatiga considerablemente melloradas, o que o fai moito máis duradeiro e fiábel baixo esforzo que pezas fabricadas por métodos como a fundición ou mecanizado.

A Ciencia do Forxado: Como a Forza Compresiva Crea unha Resistencia Superior

Na súa esencia, a forxadura é un proceso de fabricación que forma o metal mediante forzas compresivas localizadas, aplicadas mediante martilado ou prensado. Ao contrario que outros métodos que funden e colan o metal (fundición) ou o cortan (mecanizado), a forxadura manipula fisicamente o metal no seu estado sólido. Esta deformación plástica é a clave da súa capacidade para mellorar drasticamente as propiedades mecánicas dun compoñente. A verdadeira vantaxe da forxadura reside no que ocorre a nivel microscópico: o refinamento e o aliñamento da estrutura de grans do metal.

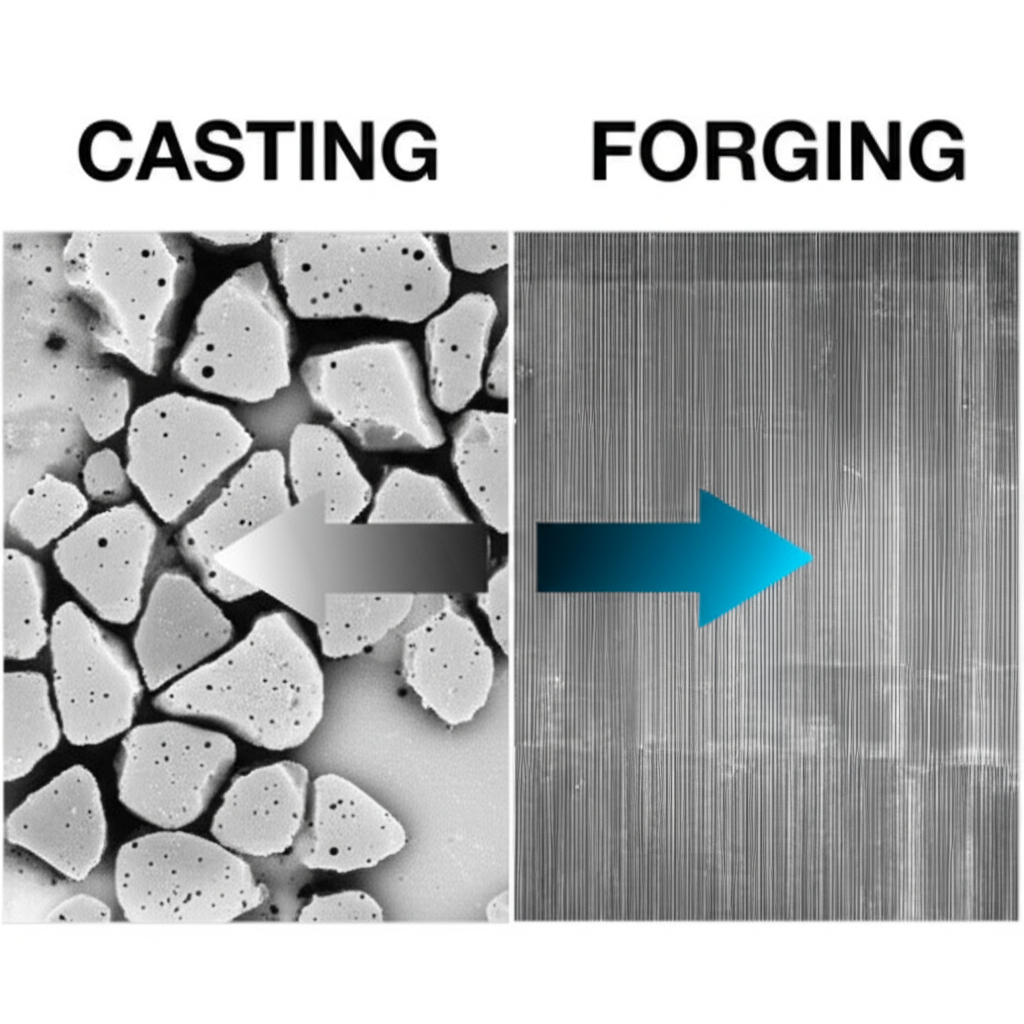

Cada peza de metal está composta por grans cristalinos. Nun estado bruto ou fundido, estes grans son normalmente aleatorios e non uniformes, o que pode crear puntos febles. A inmensa presión aplicada durante a forxadura forza a que estes grans recristalicen e se volvan máis pequenos e uniformes. Segundo a ciencia dos materiais, grans máis finos proporcionan unha maior resistencia e tenacidade porque hai máis límites de groso para impedir o movemento de dislocacións—defectos na rede cristalina que provocan a falla do material. Tal como detallan os expertos en fabricación en Queen City Forging , esta refinación do groso é unha das principais causas da resistencia superior das pezas forxadas.

Ademais, o proceso de forxado dirixe intelixentemente o fluxo destes granos refinados para que sigan o contorno do compoñente final. Isto coñécese como resistencia direccional ou fluxo de grano. Imaxine os granos como fibras nunha peza de madeira; un taboleiro é moito máis forte ao longo do grano que en contra del. De xeito semellante, o forxado aliña o fluxo de grano ao longo das liñas de tensión esperadas, facendo que a peza sexa excepcionalmente resistente á fatiga e ao impacto nas direccións críticas. Este proceso tamén pecha e sella fisicamente os baleiros internos, a porosidade e outros defectos que poden comprometer a integridade dunha peza, dando como resultado unha estrutura de material máis densa e homoxénea.

Beneficios clave de durabilidade dos compoñentes forxados

As transformacións metalúrxicas que ocorren durante a forxadura tradúcense directamente en beneficios de rendemento palpables, facendo que os compoñentes forxados sexan a opción preferida para aplicacións de alto esforzo e críticas para a seguridade. Estas vantaxes contribúen a unha vida útil máis longa, maior fiabilidade e un mellor rendemento xeral.

Resistencia á tracción e ao impacto mellorada

A forxadura produce pezas cunha resistencia á tracción excecional—a capacidade de resistir ser desgarradas. A estrutura de grano refinada e continua está libre de defectos internos como a porosidade que poden afectar as pezas fundidas. Esta integridade estrutural significa que os compoñentes forxados poden soportar cargas máis altas e maiores esforzos antes da deformación ou rotura. Isto é fundamental para pezas como os cigüeñais e as bielas na industria do automóbil, que deben soportar forzas constantes e extremas. Como se indica en múltiples análises do sector, o proceso crea un material máis forte e máis previsible.

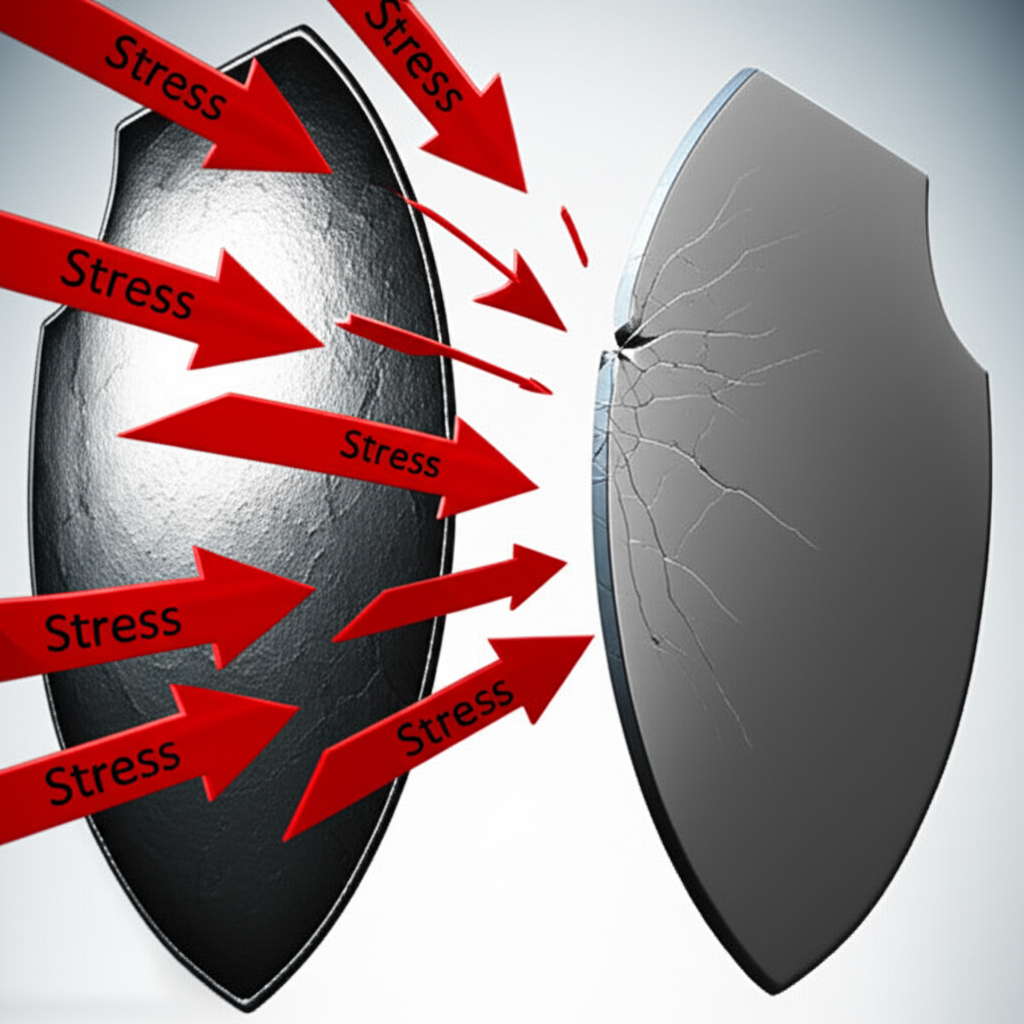

Resistencia á fatiga superior

Moitos compoñentes fallan non por unha sobrecarga única senón pola acumulación de tensión ao longo de millóns de ciclos, un fenómeno coñecido como fatiga do metal. A forxa proporciona unha defensa poderosa contra isto. O fluxo de grano aliñado e a superficie libre de defectos evitan a iniciación e propagación de fisuras microscópicas que levan ao fallo por fatiga. Por iso os compoñentes aeroespaciais críticos, como o tren de aterraxe e as pás das turbinas, están forxados; requiren a máxima fiabilidade durante unha longa vida operativa baixo cargas cíclicas.

Mellora da tenacidade e resistencia ao desgaste

A tenacidade é a capacidade dun material de absorber enerxía e deformarse sen fracturarse, o que é esencial para pezas sometidas a impactos ou choques repentinos. A estrutura densa e uniforme do metal forxado proporciona unha resistencia ao impacto superior. Ademais, o endurecemento por deformación que pode ocorrer durante certos procesos de forxado aumenta a dureza superficial, o que se traduce nunha mellor resistencia ao desgaste. Isto fai que as pezas forxadas sexan ideais para engrenaxes, rodamientos e outros compoñentes en maquinaria pesada onde o froito e o desgaste son retos constantes.

Forxado fronte a fundición: unha comparación crítica para a lonxevidade dos compoñentes

Ao escoller un proceso de fabricación para un compoñente metálico, a decisión adoita recaer entre forxado e fundición. Aínda que a fundición—verter metal fundido nun molde—pode ser eficiente para formas complexas, produce unha estrutura interna fundamentalmente diferente que afecta á durabilidade. Para aplicacións nas que a resistencia e a lonxevidade son primordiais, o forxado ten unha vantaxe clara.

A diferenza principal atópase na estrutura do grán. Unha peza fundida ten unha estrutura de grán aleatoria e non direccional que se forma cando o metal enfría e solidifica. Este proceso pode atrapar bolsas de gas, creando porosidade, e pode dar lugar a un produto final menos denso e máis débil. En contraste, a forxadura crea un fluxo de grán refinado e aliñado que é denso e libre de tales defectos. Esta integridade estrutural fai que as pezas forxadas sexan significativamente máis fortes e fiábeis.

| Propiedade | Forxa | Casting |

|---|---|---|

| Estrutura do grano | Fluxo de grán refinado, aliñado e continuo. | Aleatorio, non direccional e potencialmente poroso. |

| Forza | Alta resistencia á tracción e á fatiga debido á súa estrutura densa. | Resistencia máis baixa; susceptible a defectos internos. |

| Durabilidade | Excelente resistencia ao impacto, á fatiga e ao desgaste. | Máis frágil e propenso ao fallo baixo alta tensión. |

| Fiabilidade | Alta, con propiedades do material consistentes. | Variable; o rendemento pode verse comprometido por defectos ocultos. |

Aínda que a fundición pode ofrecer un custo inicial máis baixo para certos deseños complexos, o rendemento superior e o ciclo de vida prolongado das pezas forxadas adoitan dar como resultado un custo total de propiedade máis baixo. A durabilidade mellorada significa menos substitucións, menos tempos de inactividade e maior seguridade, o que fai do forxado a opción máis rentable para aplicacións críticas a longo prazo.

Procesos comúns de forxado e as súas aplicacións

O termo "forxado" engloba varias técnicas distintas, cada unha adecuada para diferentes tamaños, formas e volumes de produción de compoñentes. Comprender estes procesos axuda a seleccionar o método optimo para maximizar a durabilidade nunha aplicación específica.

Forxado con matrices abertas: Este proceso consiste en conformar unha peza entre dúas matrices planas ou sinxelas que non encerran completamente o metal. O material é martellado ou prensado, e a peza móvese entre golpes para acadar a forma desexada. A forxa en matriz aberta é moi flexible e ideal para compoñentes grandes como eixos e aneis industriais ou para produción personalizada de pequenos lotes.

Forxado con matrices pechadas: Tamén coñecido como forxado por impresión, este método utiliza dous moldes que conteñen unha impresión precisa da peza final. Un lingote metálico quentado colócase no molde inferior, e o molde superior é forzado cara abaixo, facendo que o metal flúa e encha as cavidades do molde. Este proceso é excelente para producir en masa pezas complexas e de alta resistencia con tolerancias estreitas, como as que se atopan nas industrias automotriz e aeroespacial. Para compoñentes automotrices robustos e fiábeis, son clave os servizos especializados. Por exemplo, algunhas empresas centranse en forxados quentes de alta calidade e certificados para a industria automotriz, xestionando todo dende a prototipaxe ata a produción en masa. Para aqueles interesados, Shaoyi Metal Technology ofrece solucións avanzadas de forxado con fabricación propia de moldes para garantir precisión e eficiencia.

Forxadura de aneis laminados sen soldadura: Este proceso especializado úsase para crear aneis resistentes e sen soldaduras. Comeza cun preformato en forma de donut que se quenta e despois se fai xirar mentres se aplica presión, facendo que o anel se expanda ata o diámetro e grosor de parede desexados. Este método produce un fluxo de grano continuo, polo que é ideal para rodamientos, engrenaxes e bridas de alto rendemento utilizadas en ambientes exigentes.

Preguntas frecuentes

1. Que efecto ten o forxado na mellora dun metal?

A forxadura mellora un metal refinando a súa estrutura de grano a nivel microscópico. O proceso utiliza forza de compresión para reducir o tamaño do grano, aliñar o fluxo de grano coa forma da peza e eliminar defectos internos como a porosidade. Isto resulta nun material máis denso, resistente e duradeiro, con maior resistencia á fatiga e ao impacto.

2. Fai a forxadura que o metal sexa máis forte?

Sí, a forxadura fortalece significativamente o metal. O proceso de moldear o metal baixo alta presión mellora a súa estrutura de grano e faino máis denso, o que resulta nunha resistencia á tracción superior en comparación con produtos fundidos ou mecanizados. O fluxo de grano aliñado tamén proporciona resistencia direccional, facendo que a peza sexa excepcionalmente resistente en áreas de alto esforzo.

3. Como mellora a forxadura as propiedades mecánicas?

A forxadura mellora as propiedades mecánicas mediante deformación plástica controlada. Isto refine a estrutura de grano, o que aumenta a resistencia, tenacidade e ductilidade. Tamén crea un fluxo de grano continuo que segue os contornos da peza, mellorando drasticamente a resistencia á fatiga e a capacidade de soportar cargas cíclicas sen fallar.

4. Caíntos tipos de forxado hai?

Aínda que existen moitas variacións, catro tipos comúns de forxado son o forxado en matrices de impresión (ou forxado en matrices pechadas), o forxado en matriz aberta, o forxado en frío e o forxado de aneis laminados sen soldadura. Cada método é axeitado para diferentes aplicacións, tamaños de compoñentes e volumes de produción, desde pezas grandes personalizadas ata compoñentes de alta precisión en grandes volumes.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —