Identificación do desgaste da matriz de estampaxe: 3 vectores diagnósticos para lograr cero fallos

RESUMO

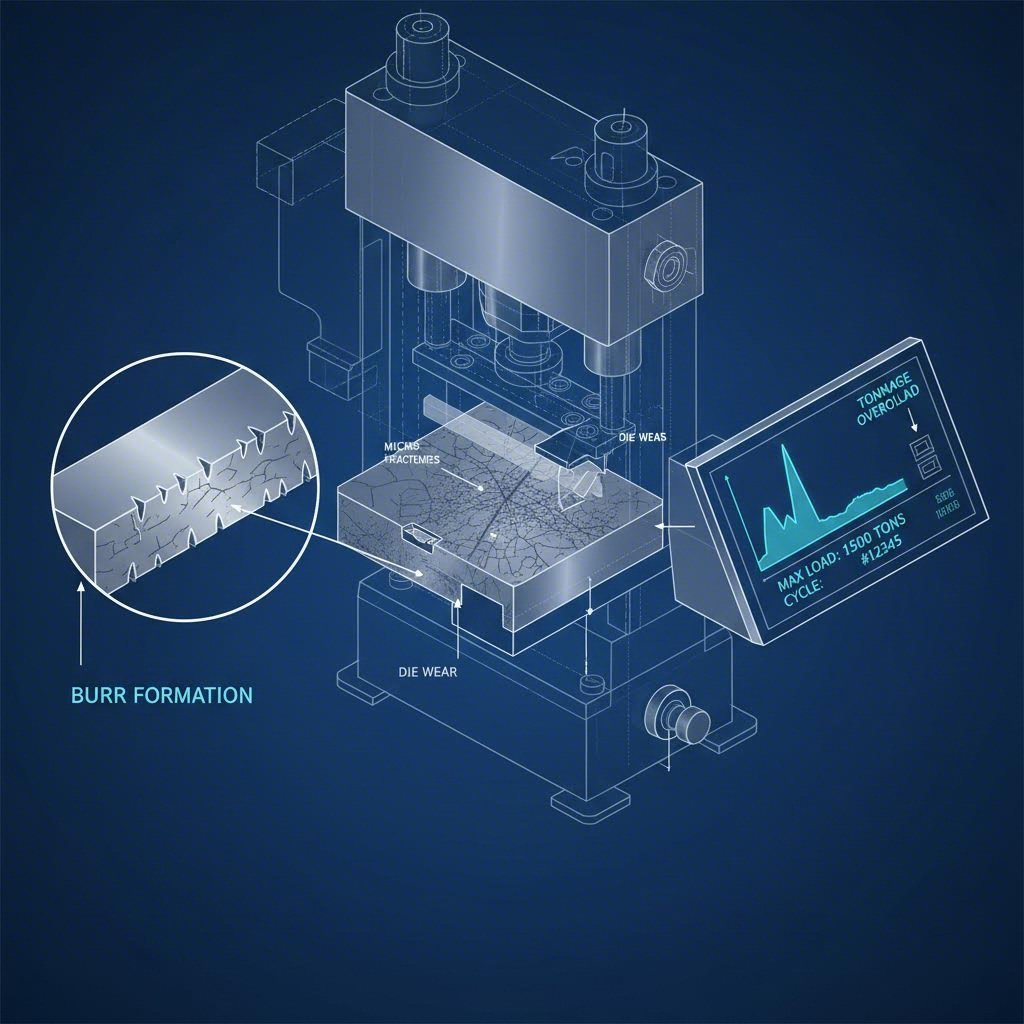

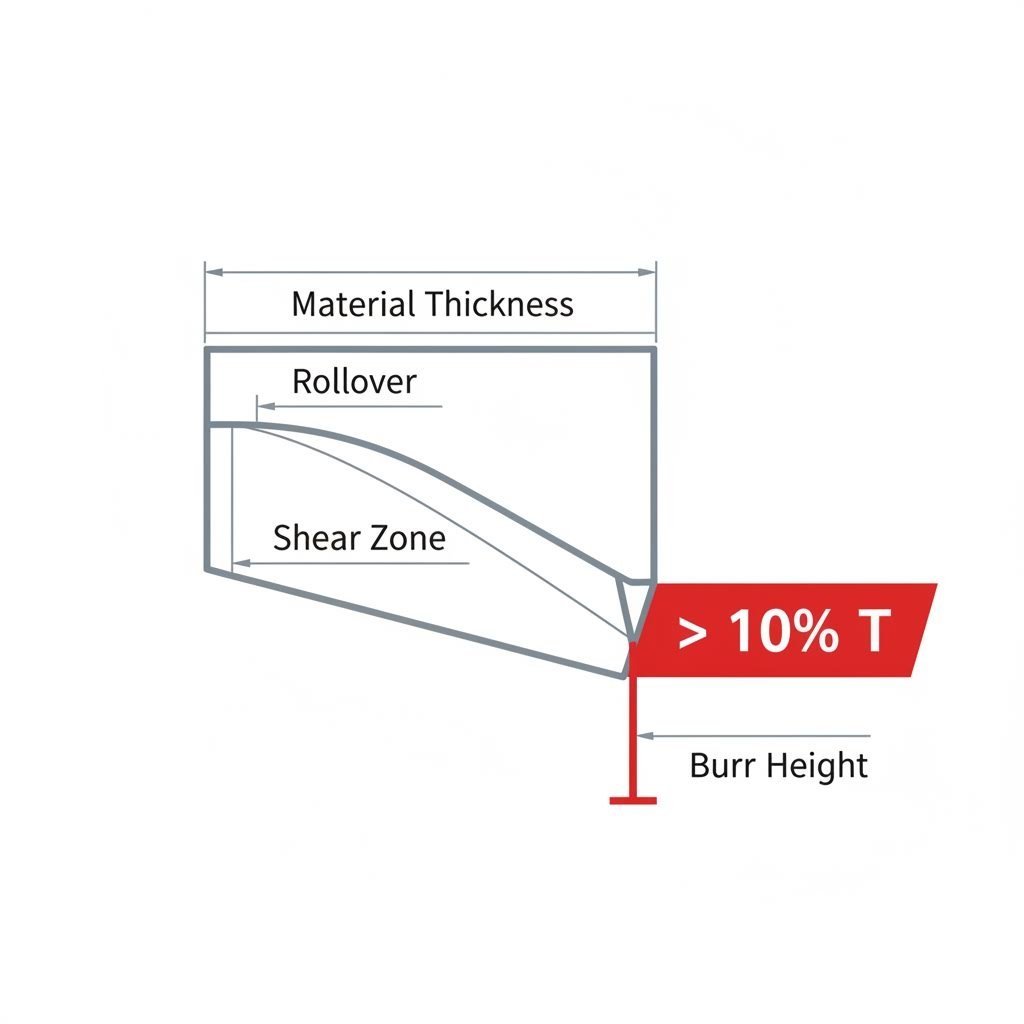

A identificación do desgaste do troquel de estampación require o seguemento de tres puntos vectoriais críticos: a peza estampada, os componentes físicos do troquel e as métricas de funcionamento da prensa. As señales de alerta inmediatas inclúen altura do rebarbo superior ao 10% do grosor do material (ou >0,1 mm), acabados superficiais inconsistentes que indiquen agarrotamento (desgaste adhesivo), e picos inexplicados na tonelaxe da prensa. A detección temperá distingue entre o desgaste abrasivo gradual, que pode xestionarse mediante afiamento, e o desgaste adhesivo catastrófico, que require tratamento inmediato da superficie ou melloras no material. A implementación dun protocolo de "última peza gardada" e inspeccións visuais regulares prevén fallos costosos das ferramentas.

A Física do Fracaso: Tipos de Desgaste do Troquel

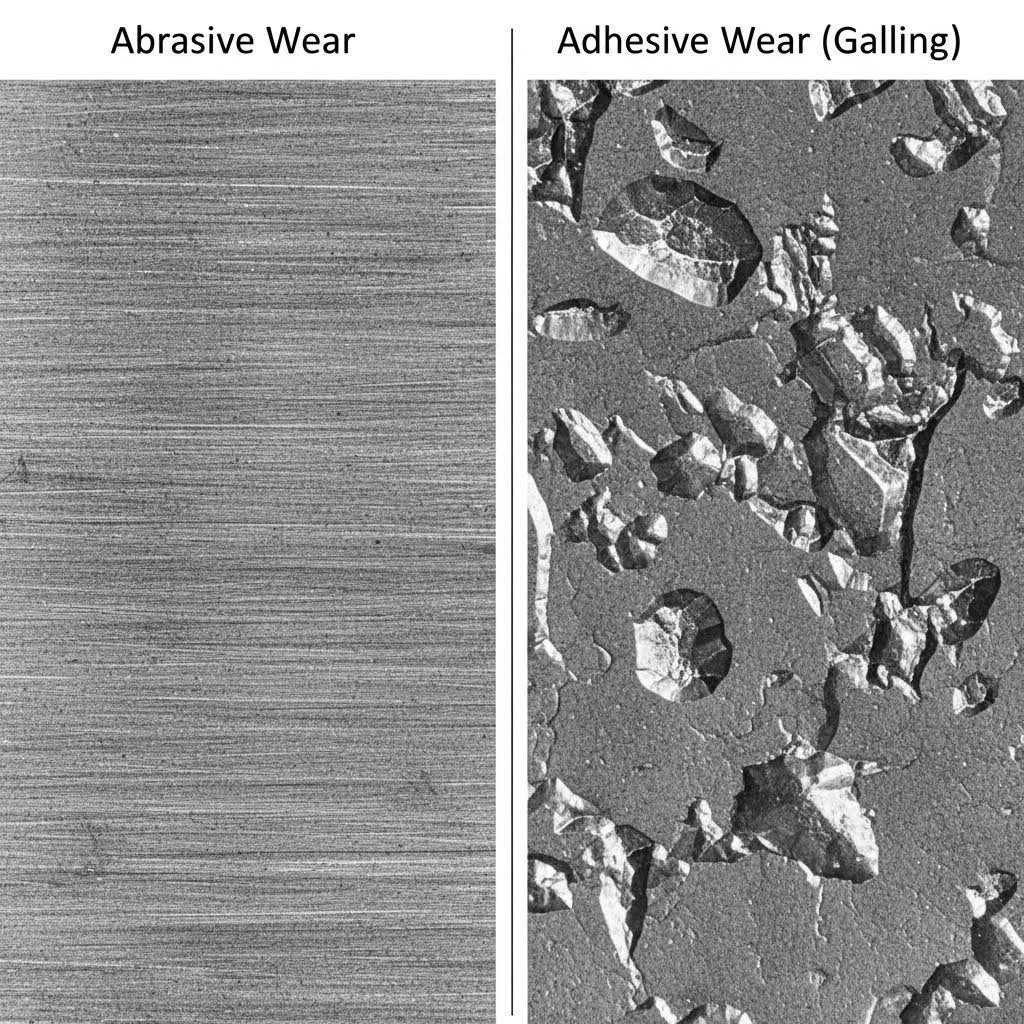

Antes de diagnosticar os síntomas, é esencial comprender os dous mecanismos principais que degradan as ferramentas de estampado: o desgaste abrasivo e o desgaste adhesivo. Distinguir entre estes dous é fundamental porque requiren accións correctivas moi diferentes.

Desgaste abrasivo

O desgaste abrasivo é a eliminación mecánica de material da superficie da punzón causada por partículas duras ou irregularidades na superficie do chapa metálica. Actúa como papel de lixa, erosionando lentamente as arestas de corte e as superficies de conformado. Este tipo de desgaste é previsible e lineal.

- Mecanismo: Carburos duros no chapa metálica ou escama superficial raiñan a matriz máis blanda da punzón.

- Indicios visuais: Raiados uniformes na dirección do deslizamento; embotamento das arestas de corte (arestas redondeadas en vez de cantos afiados).

- Consecuencia común: Perda gradual da precisión dimensional e aumento lento da altura do rebarbo.

Desgaste Adhesivo (Galling)

O desgaste adhesivo, coñecido frecuentemente como agarrafamento ou soldadura fría, é moito máis destrutivo e impredecible. Ocorre cando a película lubricante se rompe, permitindo o contacto directo entre metal e metal entre a chapa e a ferramenta.

- Mecanismo: A alta presión localizada e o calor provocan que a chapa se solda microscopicamente á superficie da punzón. Cando a peza se move, estas soldaduras se cortan, arrincando pequenos fragmentos de aceiro da ferramenta ou deixando depósitos do material de traballo na punzón.

- Indicios visuais: Bultos elevados de material na superficie da punzón (pickup); raiados profundos e escavados na peza que parecen "marcas de arastre".

- Consecuencia común: Fallos inmediatos de calidade, danos catastróficos na ferramenta (bloqueo) e rotura da peza.

| Característica | Desgaste abrasivo | Desgaste Adhesivo (Galling) |

|---|---|---|

| Causa | Partículas duras/fricción | Microsoldadura/calor por fricción |

| Progresión | Gradual, predecible | Repentino, exponencial |

| Sinal visual | Raiado, bordos opacos | Transferencia/recollda de material |

| Repara | Pulido/Afiado | Revestimento (TiN/DLC)/Actualización de material |

Sinal de diagnóstico 1: Inspección da peza estampada

A peza estampada é o indicador máis fiable do estado da ferramenta. Sirve como rexistro forense do estado da ferramenta durante a carraxe. Os operarios deberían buscar tres anomalías específicas que indiquen deterioro.

Análise da altura do rebarbo

Unha ferramenta afiada produce unha fractura limpa cun rebarbo mínimo. Cando o filo de corte se redondea debido ao desgaste abrasivo, o punzón "empuxa" o material en vez de cortalo limpiamente. Os estándares do sector adoitan indicar a necesidade de mantemento cando a altura do rebarbo supera o 10% do grosor do material ou un valor absoluto de 0,05 mm–0,1 mm , segundo os requisitos de precisión.

Protocolo de diagnóstico:

- Utilice un micrómetro ou un comparador óptico para medir a altura do rebarba na mesma localización en pezas consecutivas.

- Distinguir entre rollover (a curva suave no lado de entrada da punzón) e burro (a proxección afiada no lado de rotura). Un aumento no redondeo indica desgaste da punzón; un aumento no rebarba indica desgaste do botón da matriz.

Deterioro do acabado superficial

Os cambios no acabado superficial da peza adoitan indicar agarrotamento. Se unha parede de embutición normalmente suave comeza de súpeto a amosar raias verticais profundas ou "liñas de rascado", é probable que o material se estea adherindo á cavidade da matriz. Isto é común no estampado de aceiro inoxidable e aluminio, onde o material ten unha alta afinidade co acero para ferramentas.

Deriva dimensional

Se os tamaños dos furados comezan a diminuír ou as posicións das ranuras se desprazan, iso adoita indicar un desgaste significativo nas bordas ou lascado. Cando a cara dunha punzón se lascar, créase unha carga desequilibrada, facendo que a punzón se deflecta lixeiramente, o que move a localización do furado e altera a xeometría do xogo.

Sinal de diagnóstico 2: Inspección dos compoñentes da matriz

Cando a peza amosa problemas, o seguinte paso é unha inspección física da ferramenta. Isto require abrir a prensa e limpar as superficies da punzón para revelar sinais sutís de degradación.

Fisuración térmica (Fatiga térmica)

A fisuración térmica aparece como unha rede de finas rachaduras en forma de baldosas partidas na superficie do punzón. É causada por ciclos térmicos rápidos: quentamento durante a carraxe de traballo e arrefriamento rápido entre impactos. Isto é común en operacións de alta velocidade ou no estampado en quente.

- Risco: Estas microfisuras poden propagarse profundamente no acero da ferramenta, levando a un colapso catastrófico.

- Detección: Utilice un penetrante corante ou simplemente limpe a superficie cun disolvente; o disolvente evaporarase da superficie pero permanecerá nas rachaduras, facéndoas visibles.

Acumulación por galling (pickup)

Inspeccionar zonas de alta fricción como as beirais de embutición e radios. O agarrotamento aparece como manchas prateadas ou depósitos do material da peza soldados no acero da ferramenta. Incluso un depósito dun grosor de 10 micrómetros pode alterar o coeficiente de fricción o suficiente como para provocar a fisuración da peza. Os operarios adoitan usar gasa de cobre para esfregar estas áreas; o cobre máis blando queda atrapado en picos microscópicos de agarrotamento invisibles ao ollo humano.

Lascar da beira vs. Arredondeo

Distinguir entre lascar (falta de anacos) e arredondeo (desgaste suave). Lascar indica que o material da ferramenta é excesivamente fráxil ou que o alixamento da prensa está desaxustado (o que causa interferencia entre punzón e matriz). O arredondeo é un resultado natural do desgaste abrasivo e simplemente indica que a ferramenta precisa afiarse.

Sinal de diagnóstico 3: Indicadores de proceso e auditivos

A propia prensa fornece retroalimentación en tempo real sobre o estado da matriz. Os operarios experimentados adoitan "oír" un problema antes de velo.

Picos no monitor de tonelaxe

Cando os bordes de corte se embotan, a forza necesaria para fracturar o metal aumenta considerablemente. Un monitor de tonelaxe que mostre unha tendencia ascendente gradual (por exemplo, +5 % nun turno) indica desgaste abrasivo normal. Un pico repentino, porén, adoita indicar un punzón roto ou un agarrotamento grave.

Indicios auditivos

Un troquel afiado produce un son cricido de "clic" ao cortar o metal. Cando o troquel se desgasta, este son cambia a un golpe sordo e pesado como un "trompido" ou "bomba". Este cambio prodúcese porque os bordos embotados están a comprimir o metal en vez de cortalo limpiamente, liberando enerxía máis tarde na carreira (tonelaxe inversa).

Análise de lubricación

Comprobe o lubricante usado ou a parte inferior da sapata do troquel. Se o aceite está descarado ou contén limals metálicos visibles (como brillo), indica que hai un desgaste adhesivo grave que xera residuos. Este "papel de lixa líquido" acelerará rapidamente a falla da ferramenta se non se elimina.

Acción correctiva: Do diagnóstico á solución

Unha vez identificado o tipo de desgaste e a súa localización, a enxeñaría debe escoller a solución axeitada. A solución depende de se o obxectivo é unha corrección rápida ou unha mellora duradeira do proceso.

| Síntoma | Causa probable | Fixo inmediato | Solución a longo prazo |

|---|---|---|---|

| Rebarbas > 0,1 mm | Desgaste abrasivo (bordes embotados) | Afiar/moer as ferramentas | Actualizar a acero PM (por exemplo, CPM 10V) |

| Marcas de rascado na peza | Desgaste Adhesivo (Galling) | Pulir a superficie da matriz | Aplicar recubrimento TiAlN ou DLC |

| Punzón esfarellado | Fragilidade/Desalineación | Substituír o punzón | Comprobar o alineamento; Usar acero máis resistente (S7 fronte a D2) |

Melloras Estratéxicas: Para desgaste abrasivo persistente, mellorar desde o acero para ferramentas estándar D2 ata aceros de Metalurxia en Polvo (PM) pode aumentar a vida útil un 500% grazas a unha distribución de carburos máis fina. Para desgaste adhesivo, recubrimentos por deposición en fase vapor física (PVD) como o Carbo-Nitruro de Titanio (TiCN) proporcionan unha barrera dura e resbaladía que evita a microsoldadura.

Para programas automotrices de alto volume onde a durabilidade e precisión das matrices son imprescindibles, asociarse con fabricantes especializados é frecuentemente a estratexia preventiva máis eficaz. Empresas como Shaoyi Metal Technology aproveitan protocolos certificados IATF 16949 e capacidades de prensa até 600 toneladas para cubrir a brecha entre prototipado e produción masiva, asegurando que as ferramentas estean deseñadas para soportar millóns de ciclos sen degradación prematura.

Dominar a Mantenemento de Matrices

A manutención efectiva das matrices non consiste en reaccionar ante ferramentas danadas; trata de predicer a avaría antes de que afecte á calidade das pezas. Ao triangular os datos da peza estampada (rebarbas/aspecto), da superficie da matriz (microfisuración/adherencia) e da prensa (tonelaxe/son), os fabricantes poden pasar dunha actuación reactiva a unha manutención planificada. Este enfoque proactivo minimiza o tempo de inactividade, prolonga a vida útil das ferramentas e garante unha calidade constante en cada golpe.

Preguntas frecuentes

1. Cal é a tolerancia típica para os buratos estampados antes de que se precise manutención?

Aínda que as tolerancias específicas dependen da aplicación, a maioría das operacións de estampado de precisión manteñen as tolerancias de burato dentro de +/- 0,002 polgadas (+/- 0,05 mm) se as medicións se desvían fóra deste rango ou se a xeometría do burato se volve elíptica, isto indica desgaste significativo do punzón ou desviación, polo que se require afiamento ou substitución inmediata.

2. Cales son os 7 pasos no método de estampado?

Os sete procesos comúns de estampado de metais inclúen Enbrutamento (cortar a forma bruta), Perfuración (punzonar furos), Embutición (formación de formas cónicas), Dobrado (moldeado de ángulos), Flexión de aire (presión nunha matriz sen chegar ao fondo), Bottoming/coining (estampado para precisión alta/imprentación), e Recorte (eliminación de material sobrante). Os patróns de desgaste maniféstanse de forma diferente en cada paso, sendo o embutido o que causa máis agarrotamento e o punzonado o que causa un desgaste abrasivo máis acentuado nas bordas.

3. Cal é a diferenza entre corte con troquel e estampado?

O corte por troquel adoita referirse ao corte de materiais máis brandos (papel, tecido, bóraxa) ou láminas finas empregando un troquel de regra de acero ou un troquel rotativo, frecuentemente nunha prensa de plano. O estampado é un proceso de conformado en frío de alta tonelada para metais, que utiliza troqueis de acero aparellados (punzón e matriz) para cortar, dobrar ou embutir chapa metálica en formas 3D complexas. O desgaste do troquel no estampado é significativamente máis agresivo debido á elevada resistencia ao corte dos metais.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —