Como o Forxado Desbloquea unha Resistencia Mellor á Fatiga no Metal

RESUMO

O forxado mellora considerablemente a resistencia á fadiga das pezas metálicas ao alterar fundamentalmente a súa estrutura interna. O proceso utiliza unha inmensa presión para refinar e alinear a estrutura de grano do metal, creando un fluxo de grano continuo que segue a forma do compoñente. Isto elimina defectos internos como porosidade e ocos, resultando nunha peza máis densa, forte e duradeira, capaz de soportar mellor as tensións cíclicas ca compoñentes fabricados por fundición ou mecanizado.

O Mecanismo Fundamental: Como o Forxado Refina a Estrutura Interna do Metal

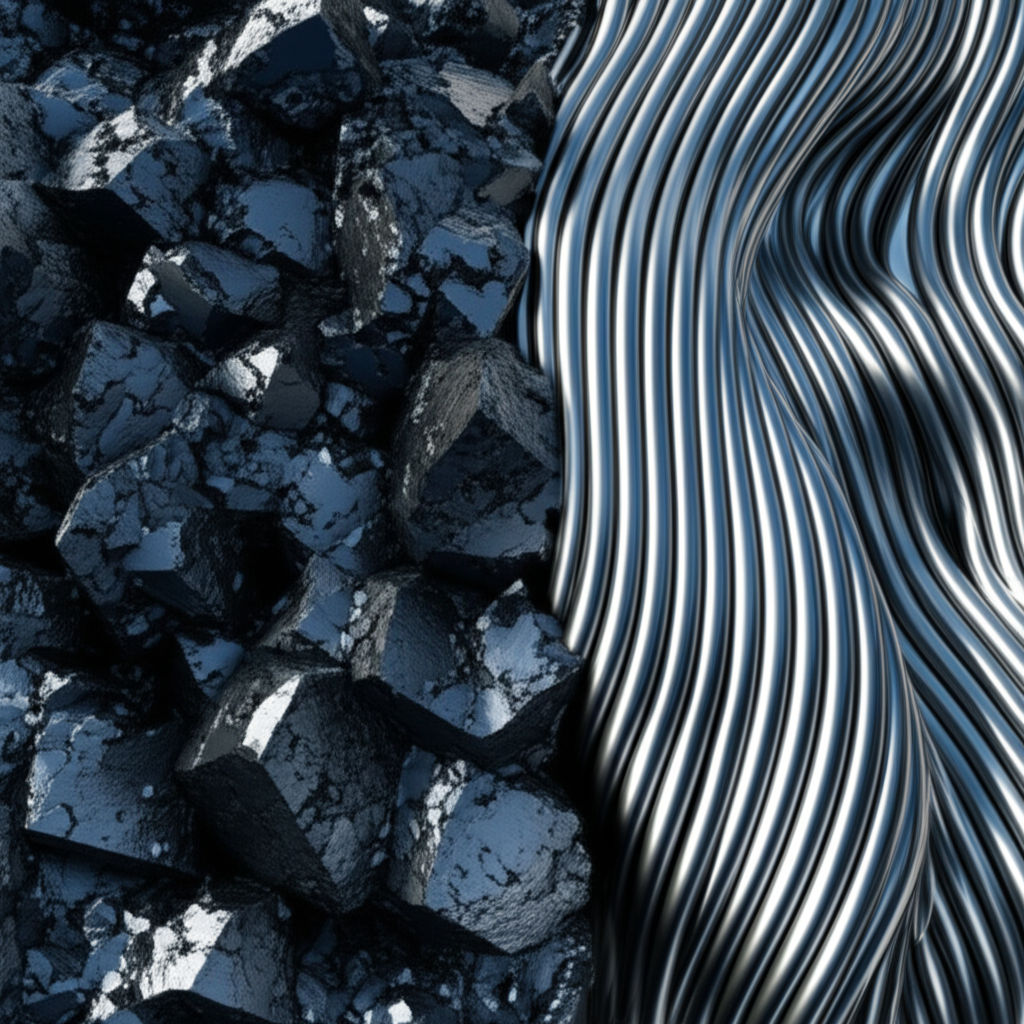

Para comprender como o forxado mellora a resistencia á fatiga, debemos observar primeiro a arquitectura interna do metal: a súa estrutura de grán. A nivel microscópico, todos os metais están compostos por gráos cristalinos. O tamaño, forma e orientación destes gráos determinan as propiedades mecánicas do material, incluída a súa resistencia e durabilidade. No seu estado bruto e fundido, a estrutura de grán dun metal é normalmente aleatoria e non uniforme, o que pode crear puntos febles e defectos internos.

O proceso de forxado somete un lingote de metal a forzas de compresión extremas, ben mediante martilamento ou prensado. Este traballo mecánico intensivo forza aos gráos a deformarse, romperse e recristalizarse nunha estrutura moito máis fina e uniforme. Segundo unha explicación por Southwest Steel Processing , esta recristalización metalúrxica resulta nun material máis denso e homoxéneo. Ao pechar e eliminar fisicamente os baleiros internos, a porosidade e as inclusións (impurezas), a forxa elimina os puntos microscópicos de orixe onde poderían iniciarse e propagarse fisuras por fatiga.

De forma crucial, este proceso crea o que se coñece como "fluxo de grano". Así como o grano dunha peza de madeira é máis forte cando as forzas se aplican ao longo da súa lonxitude, a forxa dirixe a estrutura de grano do metal para que se alixe cos contornos da peza finalizada. Tal como se describe por Trenton Forging , esta deformación controlada asegura que o fluxo de grano estea orientado na dirección de máxima resistencia, proporcionando unha excepcional resistencia ao esforzo e ao impacto. Este aliñamento direccional é unha razón fundamental pola que as pezas forxadas son superiores en aplicacións de alto esforzo, xa que o fluxo de grano continuo e sen interrupcións canaliza eficazmente o esforzo a través do compoñente sen concentralo en puntos débiles.

Principais vantaxes mecánicas: maior resistencia, dureza e durabilidade

A estrutura de grano refinada e aliñada producida pola forxa traduce directamente nun conxunto de propiedades mecánicas superiores que en conxunto contribúen a unha maior resistencia á fatiga. Mentres que a resistencia á fatiga é o principal beneficio para os compoñentes baixo cargas cíclicas, outras melloras na dureza, ductilidade e resistencia á tracción son igualmente importantes para a fiabilidade e longevidade xeral da parte. Un compoñente forjado non é só máis forte nun aspecto; é estruturalmente superior en todos os aspectos.

O proceso de forxa aumenta significativamente varias propiedades mecánicas clave:

- Aumento da resistencia a tracción: Esta é a capacidade do material para resistir ao desmantelamento. A estrutura densa e uniforme de granos dunha peza forxada proporciona unha maior resistencia ás forzas de tracción sen fractura.

- Aumento da resistencia ao impacto: A dureza é a capacidade de absorber enerxía e deformarse sen romper, o que é fundamental en aplicacións que impliquen choques ou cargas repentinas. A forxa proporciona unha resistencia superior ao impacto, facendo que os compoñentes sexan menos fráxiles.

- Duxtilidade superior: A ductilidade refírese á capacidade dun material de deformarse baixo tensión de tracción, como estirarse nun fio. A estrutura de gran refinada permite que as pezas forxadas se dobren ou estiren máis antes de fallar, proporcionando un marxe de seguridade contra fallas catastróficas.

- Mellora da resistencia á fatiga: Este é o beneficio final para as pezas sometidas a ciclos repetidos de carga e descarga. A combinación dunha estrutura interna libre de defectos e un fluxo de grano optimizado significa que as rachaduras de fatiga teñen moito máis dificultades para iniciarse e propagarse.

Estas propiedades funcionan en sinerxia para crear un compoñente que non só é forte senón tamén incriblemente duradeiro. Como se observa nos recursos de Grupo Qilu Steel , isto fai que a forxa sexa o método de fabricación preferido para pezas críticas nas industrias aeroespacial, automotriz e de petróleo e gas, onde a falla de compoñentes non é unha opción. A integridade estrutural inherente das pezas forxadas garante unha vida útil máis longa e unha maior fiabilidade en condicións de funcionamento extremas.

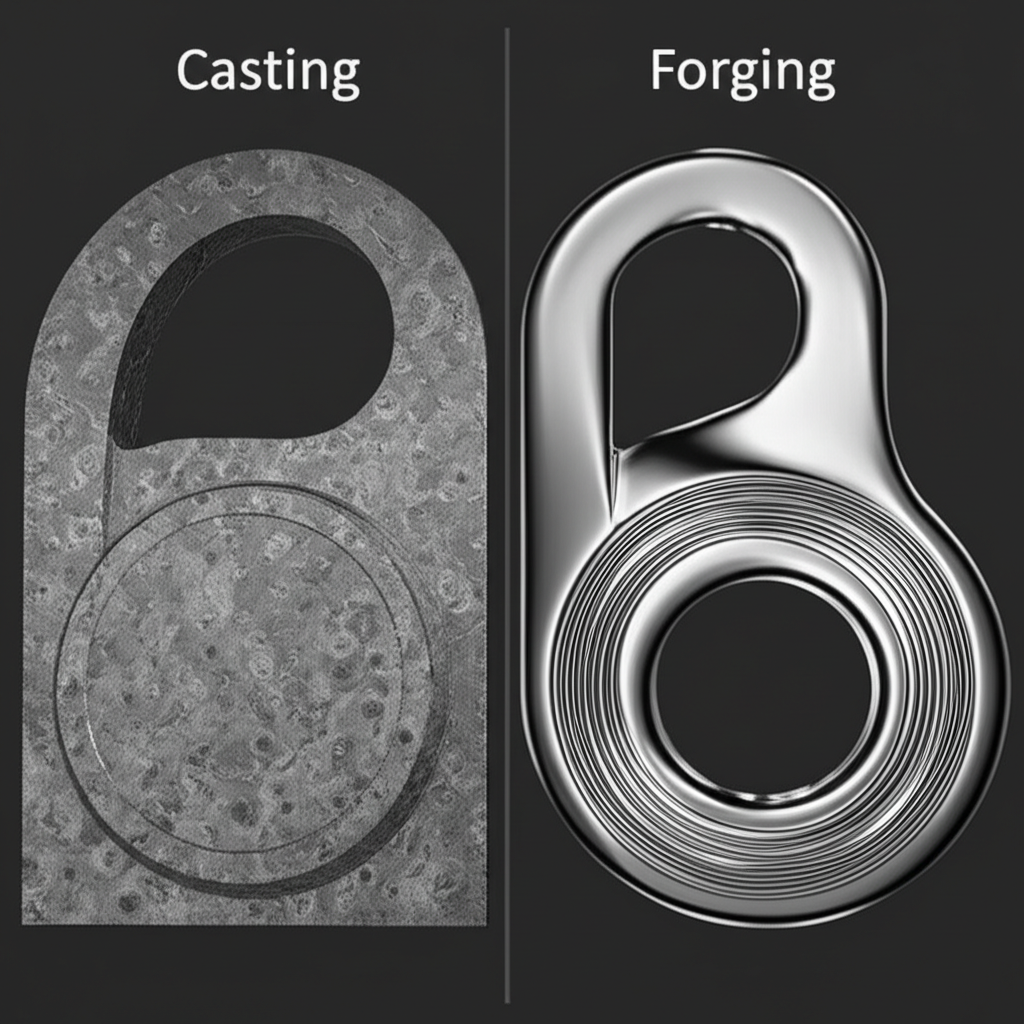

Forxa contra fundición: unha comparación estrutural

Para apreciar plenamente as vantaxes da forxa, é útil comparalo coa fundición, outro método de fabricación común. A fundición implica verter metal fundido nun molde e deixalo arrefriarse. Aínda que é versátil para crear formas complexas, o proceso de fundición resulta nunha estrutura interna fundamentalmente diferente e menos robusta. O proceso de solidificación aleatoria na fundición adoita crear unha estrutura de grano non uniforme e pode atrapar porosidade, bolsas de gas e outras inclusións dentro do material.

En contraste, a forxa traballa mecánicamente o metal nun estado sólido, comprimiéndoo fisicamente para eliminar estes defectos e aliñar a estrutura do grano. Para aplicacións exigentes onde a resistencia e fiabilidade son primordiais, como na industria do automóbil, os compoñentes forxados son a miúdo a opción superior. Para os compoñentes de automóbiles robustos e fiables, empresas como Shaoyi Metal Technology especializada na forxa en quente de alta calidade, proporcionando a precisión e resistencia necesarias para as pezas críticas. A seguinte táboa resume as principais diferenzas estruturais.

| Característica | Forxa | Casting |

|---|---|---|

| Estrutura do grano | Fina, uniforme e aliñada na dirección (fluxo de granos). | Moitas veces áspero, non uniforme e orientado aleatoriamente. |

| Defectos internos | A porosidade, os vacíos e as inclusións elimínanse por presión. | É propenso a porosidade, encogementos e impurezas atrapadas. |

| Resistencia a fatiga | Excelente debido ao fluxo continuo de gran e ausencia de defectos. | Menor debido á orientación aleatoria do grano e ao potencial de concentradores de tensión internos. |

| Resistencia ao impacto | Superior debido a unha estrutura de grano refinada e resistente. | Xeralmente máis baixa e pode ser máis fráxil. |

O fluxo de grano aliñado nunha peza forxada proporciona un camiño continuo e ininterrompido para que os esforzos se transmitan, evitando que se concentren nun punto débil. Unha peza fundida, coas súas fronteiras de grano aleatorias e a posibilidade de ocos internos, ten numerosos puntos onde pode comezar unha fisura por fatiga. Isto fai que os compoñentes forxados sexan manifestamente máis fiábeis para pezas que experimentarán vibracións, impactos ou cargas cíclicas durante a súa vida útil.

O Papel Crítico da Integridade Superficial

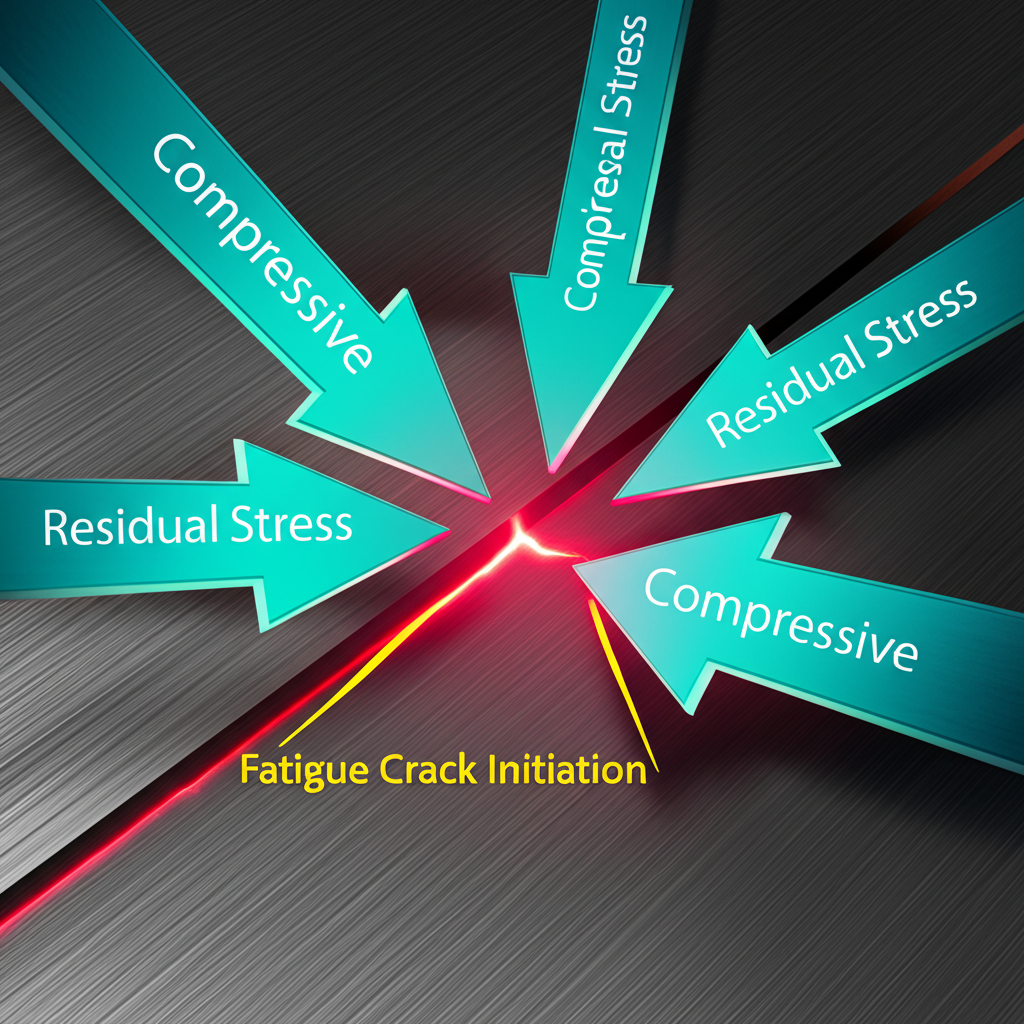

Aínda que gran parte do beneficio da forxa provén do refinamento da estrutura interna, a condición da superficie da peza tamén desempeña un papel fundamental na resistencia á fatiga. As fisuras por fatiga case sempre se inician na superficie, frecuentemente en defectos microscópicos, raiaduras ou zonas de alta concentración de tensión. O proceso de forxado produce de forma natural compoñentes cunha excelente calidade superficial, creando un acabado liso e sen defectos que minimiza os posibles puntos de inicio de fisuras. Esta vantaxe inherente é un contribuinte importante para a resistencia e durabilidade xeral do compoñente.

Ademais da forxa inicial, a integridade superficial pode mellorarse aínda máis mediante procesos secundarios. Segundo un estudo referenciado pola Comisión Reguladora Nuclear dos EEUU , procesos como o granallado (ou shot peening) poden mellorar significativamente a resistencia á fatiga. Esta técnica consiste en bombardear a superficie con pequenos medios esféricos, o que crea unha capa de tensións residuais de compresión na superficie. Esta tensión de compresión actúa como unha barrera, dificultando moito que as tensións de tracción (que abren fisuras) se establezan e inicien unha falla por fatiga.

O tratamento térmico é outro paso crucial despois da forxadura que optimiza as propiedades mecánicas. Tratamentos como a temple e o revenemento poden refinar aínda máis a estrutura de grano e aliviar as tensións internas introducidas durante o proceso de forxadura. Como explican os expertos en Queen City Forging , a combinación de forxadura, tratamento térmico controlado e procesos de mellora superficial permite un control preciso das propiedades finais do material. Este enfoque global garante que todos os aspectos do compoñente, desde o seu núcleo ata a súa superficie, sexan optimizados para obter máxima resistencia, durabilidade e resistencia á fatiga.

Forxado: Unha base para unha confiabilidade sen igual

En resumo, o forxado é algo máis que un simple proceso de conformado; é un método de refinamento metalúrxico que mellora fundamentalmente a capacidade do metal para resistir ao fallo. Ao traballar mecanicamente o material, o forxado crea unha estrutura interna densa e libre de defectos, caracterizada por un grano fino e uniforme e por un fluxo de grano continuo e aliñado. Esta arquitectura optimizada é a razón principal pola cal os compoñentes forxados presentan unha resistencia á fatiga, unha resistencia á tracción e unha tenacidade ao impacto superiores.

Desde a estrutura interna dos grans ata á integridade da superficie, todos os aspectos dunha peza forxada están deseñados para a durabilidade. En comparación con alternativas como a fundición, o forxado ofrece de maneira consistente un nivel máis alto de integridade estrutural e previsibilidade de rendemento. Para calquera aplicación na que os compoñentes estean sometidos a altas tensións, cargas cíclicas ou condicións extremas, o proceso de forxado proporciona unha base de resistencia e confiabilidade esencial para a seguridade e o rendemento a longo prazo.

Preguntas frecuentes

1. Que efecto ten o forxado na mellora dun metal?

O forxado mellora un metal refinando a súa estrutura de grans, aliñándoa para obter resistencia direccional (fluxo de grans) e eliminando defectos internos como fisuras, ocos e porosidade. Este proceso fai que o metal sexa máis denso, máis forte, máis tenaz e significativamente máis resistente ao fallo por fatiga e impacto en comparación con outros métodos de fabricación.

2. Por que aumenta o forxado a resistencia?

A forxamento aumenta a resistencia porque a intensa presión do proceso forza os grans internos do metal a romperse nun tamaño máis fino e uniforme. Estes grans máis pequenos crean máis bordos que impiden o movemento de dislocación, que é como se deforma o metal. Ademais, o aliñamento destes grans nun fluxo continuo dirixe a tensión ao longo do camiño máis forte, evitando puntos febles.

3. Como se pode reducir a fatiga nos metais?

A fatiga nos metais pode reducirse mediante varios métodos. Fundamentalmente, usar un proceso de fabricación como o forxamento crea unha estrutura interna superior que resiste de forma natural á fatiga. Ademais, consideracións de deseño que minimizan as concentracións de tensión, tratamentos posteriores como o chorro de granalla para introducir tensións superficiais de compresión, e un adecuado tratamento térmico contribúen todos a mellorar significativamente a vida en fatiga dunha peza metálica.

4. Cales son as principais vantaxes do forxamento de metais?

As principais vantaxes da forxadura de metais inclúen propiedades mecánicas superiores, como maior resistencia á tracción, tenacidade ao impacto, ductilidade e excepcional resistencia á fatiga. As pezas forxadas teñen unha alta integridade estrutural grazas á eliminación de defectos internos e á creación dun fluxo de grano continuo que segue o contorno da peza. Isto resulta en compoñentes moi fiábeis e duradeiros, ideais para aplicacións críticas.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —