Como a Automatización na Fabricación de Troqueis Automotrices Impulsa a Innovación

RESUMO

A automatización na fabricación de moldes para fundición utiliza robótica, sensores avanzados e software intelixente para transformar a produción de compoñentes metálicos. Ao integrar múltiples pasos complexos como estampado e soldadura nun único proceso optimizado de fundición en molde, esta tecnoloxía aumenta considerablemente a velocidade de produción, reduce os custos de fabricación, mellora a calidade das pezas e incrementa a seguridade dos traballadores. É un pilar fundamental da produción moderna de vehículos, permitindo innovacións como chasis inferiores grandes en peza única e a redución de peso para vehículos eléctricos.

Que é a automatización da fundición en molde e por que está revolucionando a fabricación automobilística?

A automatización da fundición por inxección é o uso estratéxico de sistemas robóticos, sensores e software sofisticado para optimizar todas as etapas do proceso de fundición por inxección, desde o manexo do metal fundido ata a inspección final de calidade. Esta integración supón unha ruptura fundamental coa fabricación automobilística tradicional, que durante moito tempo se baseou nunha secuencia de etapas separadas: estampado de chapas metálicas individuais, soldadura con centos de robots, pintura e montaxe final. A automatización reduce este complexo proceso de múltiples etapas a unha operación máis eficiente e unificada.

O impacto revolucionario desta tecnoloxía veu mellor exemplificado polo concepto de "fundición giga", pioneiro en fabricantes de automóbiles como Tesla. En vez de soldar decenas de pezas estampadas máis pequenas para crear o chasis do vehículo, unha enorme máquina de fundición a presión inxecta aluminio fundido nun molde para formar unha sección grande do coche nunha soa peza. Este enfoque simplifica drasticamente a liña de produción. Por exemplo, unha aplicación destacada substituíu 79 pezas estampadas individuais por apenas unha ou dúas compoñentes grandes de fundición a presión. Tal como se detalla nun informe da Sociedade Internacional de Automatización (ISA) , esta consolidación reduciu o número de puntos de soldadura robóticos de aproximadamente 800 a só 50.

Este cambio ten profundas implicacións para a eficiencia e velocidade. O proceso tradicional de estampado e soldadura do chasis dun coche podía levar dunha a dúas horas. Coa fundición por molduración integrada, o mesmo compoñente estrutural pode producirse en tan só tres a cinco minutos. Esta redución masiva do tempo de ciclo non só acelera a produción de vehículos senón que tamén reduce significativamente a superficie de fábrica necesaria para a produción, xa que unha única máquina grande de fundición por molduración pode substituír unha liña completa de robots de soldadura.

Ademais, esta innovación é un factor fundamental para o avance dos vehículos eléctricos (EV). Un desafío principal para os EV é a "ansiedade de autonomía", á que os fabricantes fan fronte engadindo máis módulos de batería. Con todo, isto engade peso considerable, o que á súa vez reduce a autonomía. A fundición por moldurado integrado permite crear carrocerías de vehículo máis lixeiras pero máis resistentes, un proceso coñecido como alixamento. Ao reducir o peso total do vehículo, os fabricantes poden mellorar a eficiencia da batería e estender o alcance sen sacrificar a integridade estrutural, convertendo así a automatización nun impulsor clave do deseño automobilístico de nova xeración.

Os Beneficios Principais e Oportunidades da Automatización na Fundición por Moldurado

A adopción da fundición automatizada ofrece un caso de negocio atractivo baseado en melloras significativas en seguridade, eficiencia, calidade e rentabilidade. Estas vantaxes abordan algúns dos desafíos máis persistentes na fabricación de alto volume e proporcionan un camiño claro cara a unha operación máis esbelta e competitiva. Ao automatizar tarefas perigosas e repetitivas, os fabricantes poden desbloquear novos niveis de produtividade e precisión.

Unha das vantaxes máis inmediatas e críticas é a mellora da seguridade dos traballadores. Os entornos de fundición implican calor extrema, metal fundido e sistemas de inxección de alta presión, todos os cales supoñen riscos significativos para os operadores humanos. Como se destaca por Convergix Automation , os robots están deseñados para soportar estas condicións adversas. Poden realizar tarefas como colar aluminio fundido, lubricar moldes quentes e extraer pezas recém-fundidas sen exposición ao perigo, creando un entorno de traballo máis seguro e cómodo para os empregados.

A automatización tamén proporciona grandes melloras na eficiencia e velocidade. Ao contrario que os traballadores humanos, os sistemas robóticos poden funcionar continuamente sen pausas nin fatiga, o que se traduce nun maior rendemento e tempos de ciclo reducidos. Esta capacidade é esencial para satisfacer as grandes demandas de volume da industria automobilística. Un exemplo destacado deste impacto provén dun estudo de caso que involucra ao fornecedor automotriz Pentaflex, que implementou un sistema de montaxe semiautomatizado. Esta colaboración con JR Automation resultou nunha redución notable do 70% nos requisitos de man de obra e ciclos de produción máis rápidos, permitindo á empresa cualificar ao seu equipo para roles de maior valor engadido.

Máis alá da velocidade, a automatización garante unha calidade e consistencia superiores. Os procesos manuais, como lubricar un molde, poden variar dun operador a outro, o que pode levar a defectos na fundición. Os sistemas automatizados realizan estas tarefas con precisión de máquina cada vez, asegurando unha aplicación consistente de lubricantes e unha calidade uniforme das pezas. Esta repetibilidade minimiza os defectos, reduce as taxas de refugo e dá lugar a un produto final máis fiabilizable con tolerancias máis estreitas.

En última instancia, estes beneficios tradúcense en reducións de custo substanciais. O informe da ISA sobre fundición por molde integrado indicou que esta tecnoloxía pode reducir os custos de fabricación ata un 40%. Estas economías logranse a través de múltiples vías: menores necesidades de man de obra, menos desperdicio de material, menos etapas de produción e menores taxas de refugo. Ao optimizar todo o proceso, a automatización proporciona un incentivo económico poderoso para que os fabricantes invirtan na modernización das súas operacións de fundición por molde.

Tecnoloxías clave de automatización no proceso de fundición por inxección

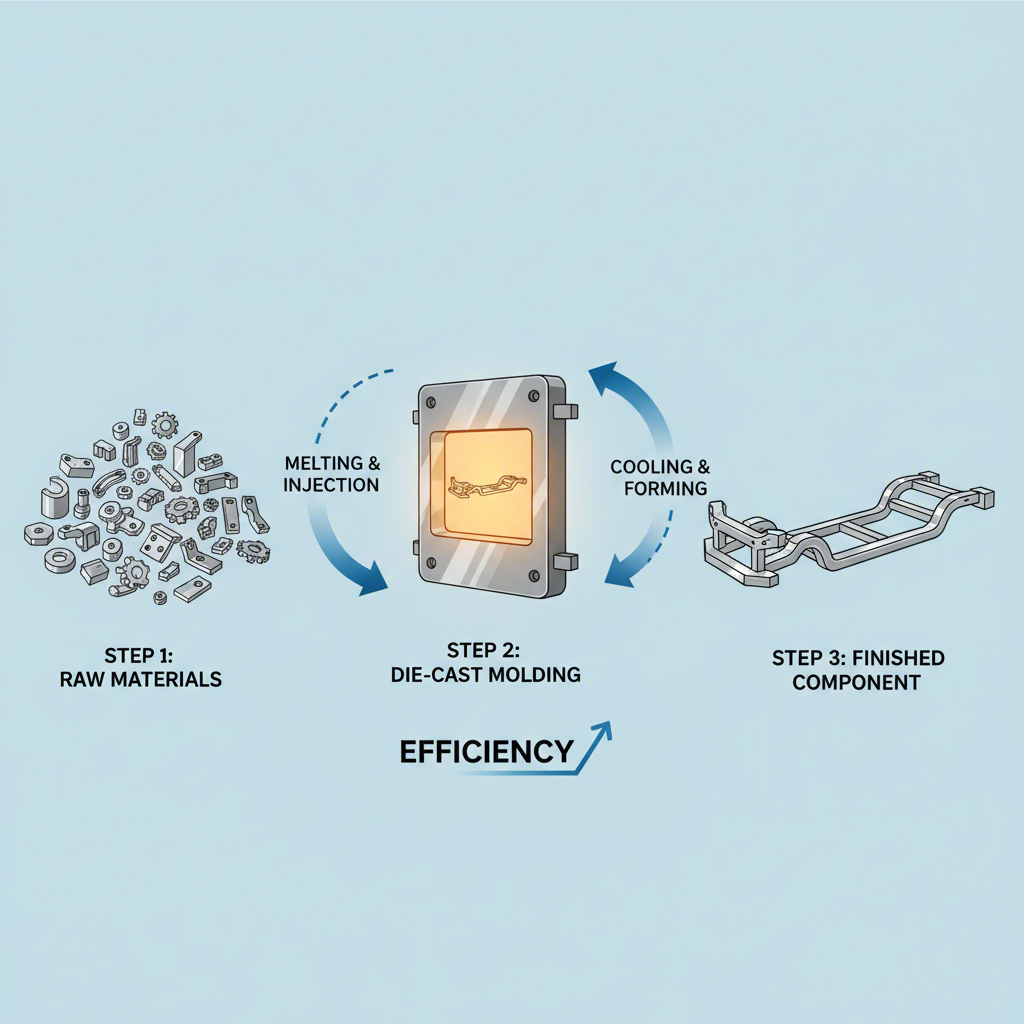

A automatización exitosa da fundición por inxección baséase nun conxunto de tecnoloxías integradas que traballan en conxunto para xestionar o proceso desde o material bruto ata a peza acabada. Estes sistemas substitúen a intervención manual en etapas críticas, asegurando precisión, seguridade e eficiencia. As tecnoloxías principais inclúen robótica avanzada, visión artificial e sistemas de control intelixentes que supervisan cada paso do fluxo de fabricación.

O proceso comeza co Manexo de materiais e colado os vehículos guiados automaticamente (AGVs) poden transportar aluminio fundido desde o forno ata a máquina de fundición por inxección, mentres que os brazos robóticos realizan a tarefa perigosa de coller a cantidade precisa de metal necesaria para cada inxección. Isto elimina a exposición humana ao calor extremo e garante un volume consistente de material en cada ciclo, o cal é crucial para a calidade das pezas. Despois da fundición, tamén se utilizan robots para extraer a peza quente do molde e colocala nas bandas transportadoras de arrefriamento ou nas prensas de desbaste.

A continuación vén o Manutención de máquinas e preparación de moldes . Antes de cada ciclo, a matriz debe ser pulverizada cun lubricante para evitar que a peza se adhira e para controlar a temperatura da matriz. Os robots equipados con cabezas pulverizadoras especializadas poden aplicar este lubricante cunha consistencia perfecta, cubrindo todas as superficies de forma uniforme. Esta lubricación automatizada é moito máis precisa ca a pulverización manual e é fundamental para prolongar a vida útil da matriz e previr defectos nas fundicións. O robot tamén sinaliza á máquina para pechar a matriz e iniciar o ciclo de inxección, atendendo así á máquina de maneira sinxela.

Control de calidade e inspección representan unha das áreas máis importantes de progreso. Os sistemas de Inspección Óptica Automatizada (AOI) utilizan cámaras de alta resolución e software sofisticado para escanear cada peza en busca de defectos superficiais como fisuras, porosidade ou inexactitudes dimensionais. Tal como se explicou por Die-Matic , estes sistemas poden detectar imperfeccións que poderían pasar desapercibidas ao ollo humano, asegurando que só avancen pezas de alta calidade. Para maior precisión, pódense empregar máquinas de medición por coordenadas (CMM) para verificar que as dimensións da peza cumpran especificacións de deseño rigorosas.

Finalmente, Posprocesado as tarefas tamén son candidatas ideais para a automatización. Despois de que se realiza o moldeo, a peza adoita ter material en exceso, coñecido como rebarba ou cantos afiados, que debe eliminarse. Os brazos robóticos poden equiparse con ferramentas para realizar desbarbado, corte, taladrado ou rectificado con alta precisión e repetibilidade. Isto non só acelera o proceso de acabado, senón que tamén mellora a consistencia do produto final. Para os fabricantes que buscan implementar estes sistemas avanzados, provedores especializados ofrecen experiencia na creación de moldes personalizados de moldeo por inxección e compoñentes que forman a base destas liñas de produción automatizadas.

A Traxectoria Futura: Automatización e a Evolución da Fabricación Automotriz

A automatización na fundición non é só unha optimización dos procesos actuais; é unha tecnoloxía fundamental que está moldeando o futuro da industria do automóbil. A medida que os fabricantes enfrontan presións derivadas do cambio aos vehículos eléctricos, interrupcións na cadea de suministro e demandas de consumidores en evolución, a automatización avanzada proporciona a flexibilidade e intelixencia necesarias para construír un ecosistema de produción máis resistente e innovador. A traxectoria está dirixida cara fábricas máis intelixentes, conectadas e altamente adaptables.

Un factor clave desta evolución é a transición cara ao Vehículos Eléctricos e Híbridos estes vehículos requiren compoñentes complexos e moi integrados, como bandexas de baterías e carcaxas do grupo motopropulsor, que son especialmente adecuados para o moldeado por inxección. A automatización posibilita a precisión e a escala necesarias para producir estas pezas de forma eficiente. Técnicas como o moldeado xigante están a converterse nun elemento central das estratexias de fabricación de vehículos eléctricos, xa que permiten plataformas de vehículos máis lixeiras e ríxidas, mellorando a seguridade e o alcance. A medida que evoluciona a tecnoloxía das baterías, os sistemas automatizados serán fundamentais para adaptar as liñas de produción a novos deseños e composicións.

Concepto do Cadea de Suministro Intelixente é outra tendencia importante. A automatización esténdese máis alá do chan de fábrica para crear unha loxística e xestión de inventario máis intelixente. Ao integrar análise impulsada por IA, os fabricantes poden predicir escasezas de materiais, optimizar os niveis de inventario e rastrexar compoñentes cunha trazabilidade mellorada usando tecnoloxías como RFID e IoT. Este enfoque baseado en datos minimiza o tempo de inactividade e permite unha resposta máis áxil ante interrupcións globais, facendo que toda a cadea de suministro sexa máis robusta.

Ademais, ferramentas dixitais como Xemelgos Dixitais e Simulación están revolucionando o deseño e xestión das liñas de produción. Unha réplica dixital é unha copia virtual dun sistema físico, que permite aos enxeñeiros simular todo o proceso de fundición por inxección, probar diferentes configuracións e identificar posibles estrangulamentos antes de instalar calquera equipo. Esta posta en marcha virtual aforra tempo e recursos, asegurando que os novos sistemas automatizados estean optimizados para obter o máximo rendemento desde o primeiro día. Esta tecnoloxía é un pilar fundamental da Industria 4.0, posibilitando a mellora continua e a manutención predictiva.

De cara ao futuro, estas tendencias apuntan a unha produción modular e flexible na que a automatización permite aos fabricantes adaptarse rapidamente aos cambios do mercado. Inverter en estes sistemas avanzados xa non se trata só de gañar eficiencia; converteuse nunha necesidade estratégica para calquera fabricante de automóbiles que queira manter unha vantaxe competitiva nun sector en transformación acelerada.

O imperativo estratégico da fundición por inxección automatizada

A integración da automatización na fabricación de matrices para a industria automobilística representa máis ca unha mellora incremental; é un cambio de paradigma que redefine os límites da eficiencia produtiva, do deseño de vehículos e da competitividade do sector. Ao consolidar procesos complexos de múltiples etapas nunha única operación optimizada, esta tecnoloxía ofrece unha solución poderosa aos retos modernos de redución de peso, diminución de custos e rapidez no lanzamento ao mercado. Desde mellorar a seguridade dos traballadores ata garantir unha calidade de pezas impecable, os beneficios son amplos e convincentes.

A medida que o mundo do automóbil acelera cara a un futuro eléctrico e digitalmente conectado, o papel da fabricación avanzada só fará que crecer. Tecnoloxías como a fundición giga e o control de calidade impulsado por intelixencia artificial xa non son conceptos futuristas senón ferramentas prácticas que se están a implementar hoxe para construír a próxima xeración de vehículos. Para os fabricantes de equipos orixinais (OEM) e fornecedores, adoptar a automatización non é simplemente unha opción senón un imperativo estratéxico para a supervivencia e o crecemento. A capacidade de producir compoñentes máis fortes, máis lixeiros e máis complexos á escala será a característica definitoria dos líderes do sector nos próximos anos.

Preguntas frecuentes

1. Pódese automatizar a fundición en moldes?

Sí, a fundición por inxección é moi adecuada para a automatización. Os robots e os sistemas automatizados poden xestionar de forma eficiente case todas as etapas do proceso, incluída a colada do metal fundido, a lubricación das matrices, a extracción das pezas acabadas e a realización de inspeccións de calidade. Esta automatización aumenta a velocidade, mellora a seguridade ao afastar aos humanos das condicións perigosas e garante unha calidade de produto consistente.

2. Como se utiliza a automatización na fabricación de coches?

Na fabricación de coches, a automatización úsase extensamente ao longo da liña de produción. A robótica é fundamental para tarefas como soldadura, pintura, montaxe e manexo de materiais. No contexto da fundición por inxección, a automatización emprégase para crear compoñentes estruturais grandes, manipular metais fundidos, inspeccionar pezas en busca de defectos mediante visión artificial e realizar tarefas de postprocesamento como recortar e desbarbar, todo o cal aumenta a capacidade e protexe aos traballadores.

3. Cales son os 4 tipos de automatización industrial?

Os catro tipos principais de automatización industrial son a automatización fixa, a automatización programable, a automatización flexible e a automatización integrada. A automatización fixa emprégase para tarefas repetitivas de alto volume con equipos dedicados. A automatización programable permite cambios na secuencia de operacións para adaptarse a diferentes configuracións de produtos. A automatización flexible é unha extensión da automatización programable que permite trocas máis rápidas entre diferentes produtos. A automatización integrada conecta todos estes sistemas baixo un sistema de control central para un proceso de produción completamente unificado.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —