Forxado fronte a fundición: forza ou complexidade para pezas automobilísticas?

RESUMO

Ao escoller entre forxado e fundición para pezas automotrices, a decisión depende dun equilibrio entre resistencia e complexidade de deseño. O forxado produce compoñentes mecanicamente máis resistentes e duradeiros, ideais para aplicacións de alta tensión como cigüeñais e bielas, ao dar forma a metal sólido baixo inmensa presión. Polo contrario, a fundición consiste en verter metal fundido nun molde, un proceso que resulta máis económico para crear formas intricadas e complexas como bloques de motor e carcacas de transmisión.

Comprender os fundamentos: Que son o forxado e a fundición?

Para comprender o debate entre forxado e fundición, é esencial entender os principios básicos de cada proceso de fabricación. Aínda que ambos métodos dan forma ao metal, os seus enfoques son fundamentalmente distintos, o que leva a propiedades e aplicacións materiais diferentes no mundo automotriz. Manipulan a forma do metal a nivel interno, provocando cambios estruturais significativos.

A fundición é un proceso no que o metal se quenta ata que se volve moldeable. Este metal líquido entón vétese nun molde ou matriz con forma personalizada e déixase arrefriar e solidificar. Unha vez frío, a nova peza metálica adopta a forma da cavidade do molde. Como describe Reliance Foundry , este método é excepcionalmente versátil, podendo producir pezas grandes e moi complexas que serían difíciles ou imposibles de crear doutra maneira. As técnicas comúns inclúen a fundición en areia, a fundición en moldes metálicos e a fundición por investimento, cada unha adecuada para diferentes niveis de complexidade e volumes de produción.

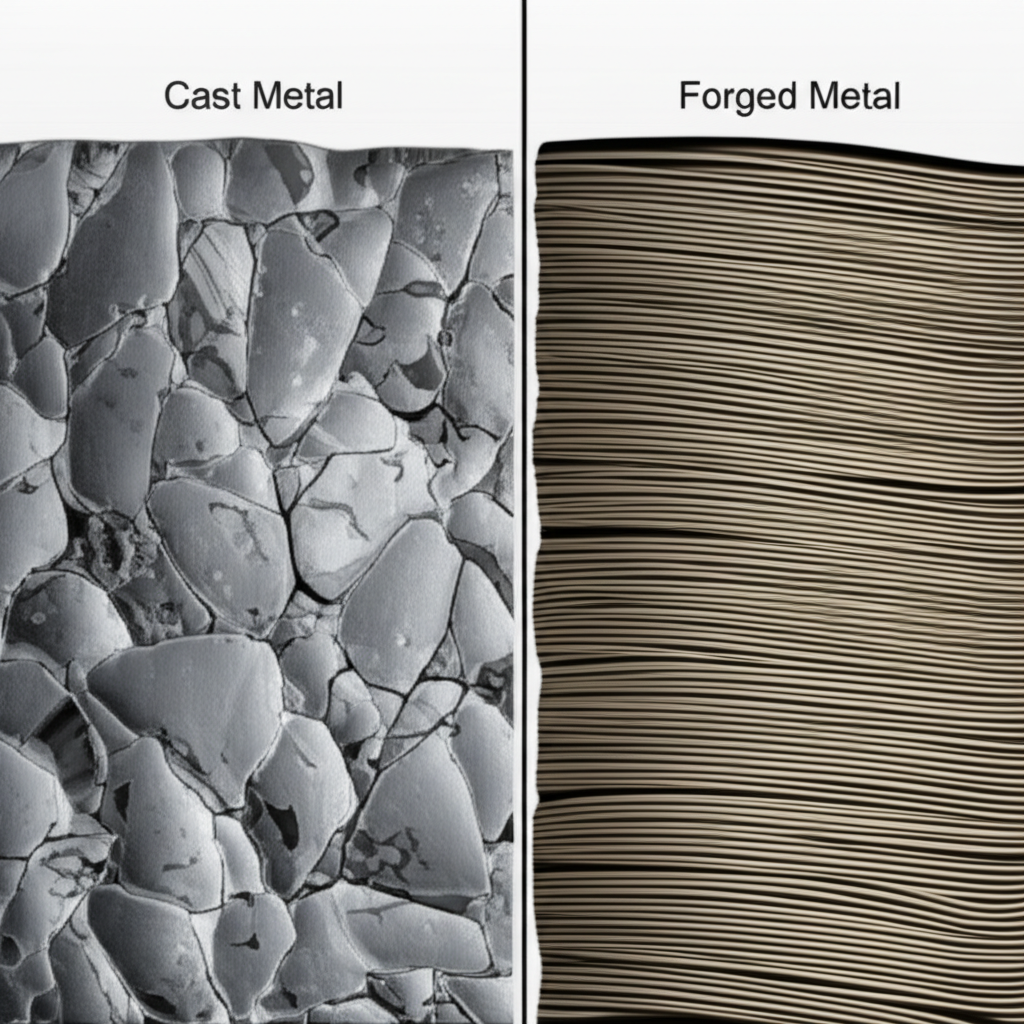

A forxamento, polo contrario, traballa co metal no seu estado sólido. O proceso consiste en aplicar enerxía térmica e mecánica inmensa—mediante martilado, prensado ou laminación—a unha peza de metal, coñecida como blanqueta ou lingote, para deformala e darlle forma. Esta presión intensa refina a estrutura interna de grans do metal, aliñándoa coa forma da peza. Este aliñamento, segundo explicado por VPIC Group , é o que lle dá aos compoñentes forxados a súa resistencia excepcional e durabilidade, facendo del unha das técnicas de traballado do metal máis antigas e fiás.

Diferenzas principais: comparación directa

A elección entre forxamento e fundición para pezas automotrices afecta directamente ao rendemento, custo e posibilidades de deseño. Cada proceso ofrece un conxunto único de vantaxes e limitacións en varios factores críticos. Comprender estas diferenzas é fundamental para escoller o método optimo para un compoñente específico.

Forza e Durabilidade: Este é o diferenciador máis importante. A forxa é claramente a gañadora en termos de resistencia. O proceso de deformación mecánica do metal refina a súa estrutura de grano e elimina baleiros internos ou porosidade. Isto dá lugar a pezas significativamente máis resistentes, duras e resistentes ao impacto e á fatiga que as suas homólogas fundidas. Frigate Manufacturing indica que o acero forxado pode ser ata un 26% máis resistente que o acero fundido. A fundición, por outro lado, ás veces pode introducir defectos como porosidade (burbullas de aire atrapadas) cando o metal fundido se enfría, o que pode crear puntos febles e reducir a integridade estructural xeral.

Complexidade e detalle do deseño: A fundición ten a vantaxe cando se trata de deseños complexos. Ao comezar o proceso cun metal líquido, pode encher moldes complexos para crear pezas con pasaxes internos elaborados, paredes finas e detalles minuciosos. Isto faino ideal para compoñentes como bloques de motor e cabezas de cilindro. A forxa é máis limitada neste aspecto; a inmensa presión requirida fai que sexa difícil e custoso crear formas moi complexas, especialmente aquelas con xemetrias internas intrincadas.

Integridade e Calidade do Material: As pezas forxadas teñen xeralmente unha estrutura material máis previsible e uniforme. O fluxo de grano segue o contorno da peza, mellorando as súas propiedades mecánicas. As pezas fundidas, aínda que adecuadas para moitas aplicacións, teñen unha estrutura de grano máis aleatoria e poden ser susceptibles a defectos como retracción, fisuras ou porosidade durante a fase de arrefriamento. Con todo, métodos avanzados de control de calidade como os raios X poden axudar a identificar e mitigar estes problemas.

Custo e Velocidade de Produción: A rentabilidade de cada método depende moito da complexidade da peza e do volume de produción. A fundición é a miúdo menos cara para pezas complexas e grandes series de produción porque as ferramentas (moldes) poden reutilizarse moitas veces e o proceso pode automatizarse en gran medida. A forxadura ten a miúdo custos iniciais máis altos de ferramentas e pode ser máis intensiva en enerxía, o que a fai máis cara no inicio. Con todo, para formas sinxelas en volumes altos, a forxadura pode volverse competitiva en custos, e a súa durabilidade superior pode levar a un mellor valor a longo prazo.

| Atributo | Forxa | Casting |

|---|---|---|

| Forza e Durabilidade | Superior; estrutura de grano aliñada, alta densidade. | Máis baixa; posibilidade de porosidade e estrutura de grano aleatoria. |

| Complexidade do deseño | Limitada, mellor para formas sinxelas. | Excelente, ideal para xeometrías intrincadas e complexas. |

| Integridade do material | Alta predicibilidade, libre de baleiros. | Pode ter defectos como porosidade ou retracción. |

| Custo | Custos iniciais máis altos de ferramentas; mellor valor a longo prazo para pezas de alta tensión. | Custos máis baixos de ferramentas, máis rentable para formas complexas e produción masiva. |

Aplicación en pezas de automoción: escoller o proceso axeitado

Na industria do automóbil, a decisión entre forxado e fundición faise peza a peza, guiada polas necesidades específicas de rendemento de cada compoñente. As vantaxes distintivas de cada proceso levaron a aplicacións ben definidas dentro da estrutura e do grupo motopropulsor dun vehículo.

Pezas forxadas para aplicacións de alta tensión: O forxado é o método preferido para compoñentes que deben soportar tensións extremas, cargas elevadas e fatiga cíclica. Estas son normalmente pezas críticas nas que o fallo non é unha opción. Tal como explica Admiral Tire and Auto , a resistencia e durabilidade superiores do metal forxado fan que sexa esencial para motores de alto rendemento. Exemplos de pezas automotrices forxadas inclúen:

- Cigüeñais e Bielas: Estas pezas están sometidas constantemente a tensións inmensas provocadas pola combustión e as forzas rotacionais. O forxado garante que teñan a resistencia á fatiga necesaria para durar toda a vida útil do motor.

- Engrenaxes e eixes de transmisión: Estes compoñentes transmiten par motor e deben soportar altas cargas torsionais, polo que a resistencia da forxadura é unha necesidade.

- Eixes das rodas e compoñentes de suspensión: Fundamentais para a seguridade, estas pezas deben soportar o peso do vehículo e absorber os impactos procedentes da estrada.

Para fabricantes que buscan compoñentes personalizados robustos e fiábeis, provedores especializados ofrecen solucións avanzadas. Por exemplo, Shaoyi Metal Technology especialízase en forxadura en quente de alta calidade certificada segundo a IATF 16949 para a industria automotriz, xestionando todo dende a prototipaxe ata a produción en masa.

Pezas fundidas para compoñentes estructurais complexos: A fundición destaca cando a complexidade e a relación custo-eficacia son prioridades. Este proceso permite aos enxeñeiros deseñar pezas con canles internas intricadas para fluídos, puntos de montaxe complexos e características integradas que serían imposibles ou prohibitivamente caras de forxar ou mecanizar. Algunhos exemplos de pezas automotrices fundidas inclúen:

- Blocos de motor e cabezas de cilindro: Estas son as pezas máis grandes e complexas dun motor, con pasaxes intricados para o líquido refrigerante, galerías de aceite e entradas/saídas de escape. A fundición é a única forma factible de producilas.

- Carcasas de transmisión: Semellantes aos bloques de motor, estas requiren formas complexas para aloxar engrenaxes, embragues e sistemas hidráulicos.

- Colectores de admisión e bombas de auga: Estas pezas requiren formas internas específicas para xestionar o fluxo de aire, combustible ou líquido refrigerante, unha tarefa perfectamente adaptada á fundición.

Resumo de vantaxes e desvantaxes: ¿Qué método é mellor?

En última instancia, a cuestión non é qué proceso é universalmente mellor, senón cal é a elección axeitada para unha aplicación específica. Tanto a forxa como a fundición son indispensables para a fabricación automotriz moderna. Un resumo final das súas respectivas vantaxes e desvantaxes pode axudar a clarificar o proceso de toma de decisións.

Forxa

A forxa é a campioa en forza e confiabilidade, polo que é esencial para compoñentes críticos sometidos a alta tensión onde a falla podería ser catastrófica.

- Ventaxas: Resistencia superior á tracción e á fadiga, propiedades metalúrxicas melloradas debido a unha estrutura de grano refinada, alta durabilidade e fiabilidade, menos suxeito a defectos como porosidade.

- Desvantaxes: Maior custo inicial de ferramentas, complexidade de deseño limitada, non adecuado para pezas moi grandes ou intrincadas, pode ser un proceso globalmente máis caro.

Casting

A fundición ofrece liberdade de deseño sen igual e adoita ser máis económica, especialmente para pezas complexas ou producións en gran volume.

- Ventaxas: Capacidade para crear formas moi complexas e intrincadas, adecuado para unha ampla gama de metais e aleacións, custos de fabricación máis baixos para pezas complexas, eficiente para produción masiva.

- Desvantaxes: Menor resistencia mecánica en comparación co forxado, posibilidade de defectos internos como porosidade ou retracción, as pezas poden precisar mecanizado secundario para tolerancias precisas.

Preguntas frecuentes

1. Por que escollería o forxado en vez da fundición?

Elixiría a forxadura en vez de fundición principalmente para aplicacións que requiren resistencia, durabilidade e resistencia á fatiga superiores. O proceso de forxadura refine a estrutura de grano do metal, eliminando defectos como a porosidade e creando un compoñente que pode soportar maiores esforzos e impactos. Isto faino ideal para pezas automotrices críticas como cigüeñais e bielas.

2. Cal é mellor, forxado ou fundido?

Ningunha das dúas técnicas é inherentemente "mellor"; a mellor opción depende completamente dos requisitos da peza. A forxadura é mellor para a resistencia e fiabilidade en entornos de alto esforzo. A fundición é mellor para crear formas complexas e intricadas a un custo máis baixo, sendo adecuada para pezas como bloques de motor onde a complexidade do deseño ten máis importancia que a necesidade dunha resistencia máxima á tracción.

3. Qué pezas automotrices se fan mediante fundición?

Unha gran variedade de pezas automotrices fáense por fundición debido á súa capacidade de formar formas complexas. Exemplos comúns inclúen bloques do motor, cabezas de cilindro, pistóns, carcaxas da transmisión, colectores de admisión, bombas de auga e tapas de válvulas. Estes compoñentes teñen a miúdo pasaxes internos intricados para fluídos que mellor se producen mediante fundición.

4. Cal é a diferenza entre pezas do motor fundidas e forxadas?

A diferenza principal reside na resistencia e no proceso de fabricación. As pezas do motor forxadas, como as bielas ou pistóns de alto rendemento, están conformadas a partir de metal sólido baixo presión extrema, o que as fai increiblemente resistentes e duradeiras. As pezas do motor fundidas, como un pistón estándar ou un bloque do motor, fáense vertendo metal fundido nun molde. Aínda que menos resistentes, as pezas fundidas son máis económicas de producir e poden adoptar formas máis complexas.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —