Acero forxado: desbloqueando unha resistencia superior para pezas de seguridade

RESUMO

A forxadura de aceiro de alta resistencia para compoñentes de seguridade é un proceso de fabricación que utiliza forzas compresivas intensas para moldear o metal. Este método refina a estrutura interna de grans do aceiro, eliminando defectos e aliñando o fluxo de grans para obter unha resistencia, durabilidade e resistencia á fatiga superiores. Isto converte o aceiro forxado na opción esencial para pezas críticas de seguridade en industrias exigentes como aeroespacial, defensa e automoción, onde o fallo dun compoñente non é unha opción.

Os Fundamentos da Forxadura: Como Crea unha Resistencia Superior

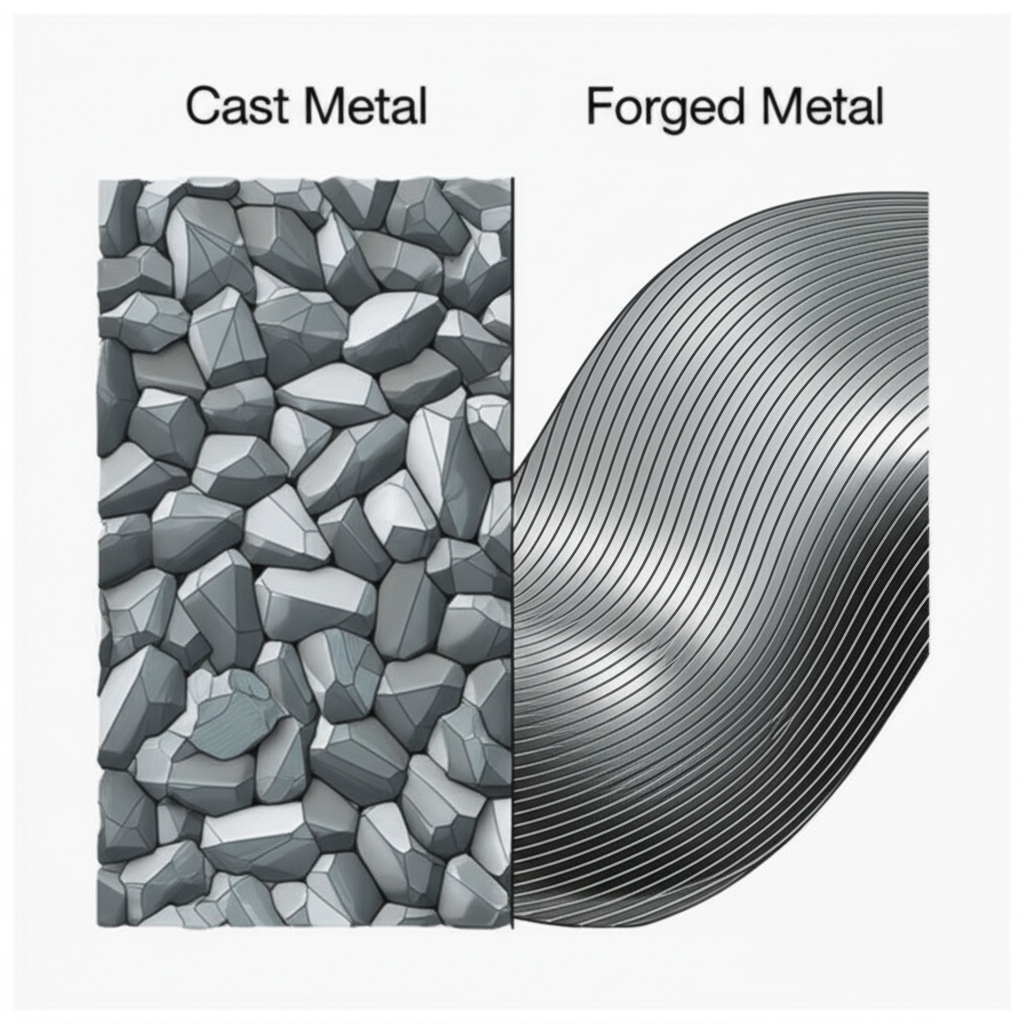

A forxaria de metal é un dos métodos máis antigos e eficaces de traballar o metal, que consiste en moldar o aceiro mediante forzas compresivas localizadas. O proceso comeza normalmente quentando un lingote de aceiro a alta temperatura, facéndoo maleable sen chegar a fundilo. O aceiro quente é entón martillado ou prensado entre matrices para darlle a forma desexada. Á diferenza de procesos como a fundición, onde o metal se licúa e verte nun molde, a forxaria mantén o aceiro en estado sólido, o cal é fundamental para o seu efecto transformador nas propiedades do material.

A vantaxe principal da forxadura reside na súa capacidade de alterar e refinar fundamentalmente a estrutura interna do grao do aceiro. A inmensa presión aplicada durante o proceso forza os graos do metal a deformarse e recristalizarse, aliñándoos cos contornos do compoñente final. Este aliñamento direccional, coñecido frecuentemente como fluxo de grao, é análogo ao grao dunha peza de madeira; crea unha estrutura continua que é significativamente máis forte e resistente ca o grao aleatorio e non direccional presente nas pezas fundidas ou mecanizadas. Esta estrutura de grao refinado é menos propensa á porosidade, retracción ou baleiros que poden comprometer a integridade das compoñentes fundidas.

Esta mellora estrutural dá lugar a propiedades mecánicas mediblemente superiores. O proceso pecha os vacíos internos e rompe as inclusións que poden converterse en puntos de estrés potenciais, levando a un material máis denso e uniforme. O resultado é un compoñente cunha resistencia a tracción significativamente maior, resistencia ao impacto e vida útil de fatiga. Segundo un estudo citado por Cornell Forge , as pezas forxadas poden mostrar unha resistencia a tracción 26% maior e unha resistencia á fatiga demostradamente maior en comparación coas súas contrapartes fundidas. Isto fai que os compoñentes forxados sexan excepcionalmente duradeiros e fiables baixo estrés extremo e carga cíclica.

Propiedades mecánicas clave do aceiro forjado de alta resistencia

O proceso de forxa proporciona unha combinación única de propiedades mecánicas que o fan o método de fabricación ideal para compoñentes onde a seguridade e fiabilidade son primordiais. Estas características aseguran que as pezas poden soportar tensións operativas extremas durante unha longa vida útil sen fallas.

Fatiga superior e forza de impacto

A falla da fatiga, causada por ciclos repetidos de estrés, é unha preocupación primaria para os compoñentes críticos para a seguridade. A forxa aborda directamente isto creando unha estrutura de grano refinada e orientada que resiste o inicio e propagación de rachaduras. Isto dá ás pezas forxadas unha resistencia excepcional á fatiga, permitíndolles soportar millóns de ciclos de tensión en aplicacións como tren de aterrizaxe de avións ou compoñentes do motor. Ademais, a dureza que proporciona a forxa proporciona unha alta resistencia ao impacto, garantindo que as pezas poidan absorber choques e cargas repentinas sen fracturar, un requisito crítico para vehículos militares e maquinaria industrial.

Mellora da integridade e fiabilidade estrutural

A diferenza da fundición, que pode introducir defectos internos como porosidade ou vacíos, o proceso de forxa traballa o aceiro mecanicamente, consolidando o material nunha masa sólida e densa. Isto elimina as cavidades internas e asegura un alto grao de uniformidade e integridade estrutural. Esta fiabilidade é a razón pola que a forxa é obrigatoria para moitas aplicacións de alta presión e alto estrés. Como observan expertos en ASTM Internacional , o logro de forxadas de aceiro de alta resistencia fiables é fundamental para pezas tratadas a resistencias superiores a 200.000 psi, especialmente onde se require unha alta ductilidade transversal.

Mellora da resistencia á corrosión

En ambientes duros, como aplicacións marítimas ou aeroespaciais, a corrosión pode comprometer gravemente a integridade dun compoñente. O proceso de forxa pode mellorar a resistencia á corrosión de certas aleacións, incluíndo o aceiro inoxidable. Como explicou Trenton Forging , o proceso mellora a resistencia á corrosión intergranular refinando a estrutura do gro. Isto fai que as pezas forxadas sexan máis duradeiras e fiábeis cando están expostas a auga salgada, produtos químicos e condicións atmosféricas extremas, prolongando a súa vida útil e asegurando unha seguridade continuada.

Aplicacións críticas en industrias centradas na seguridade

As propiedades excepcionais do acero forxado de alta resistencia faino imprescindible en industrias onde a falla dun compoñente podería ter consecuencias catastróficas. O seu uso é un testemuño da confianza que os enxeñeiros depositan na súa resistencia e fiabilidade baixo as condicións máis exigentes.

Na industria aeroespacial, a seguridade é a prioridade absoluta. A forxaria úsase para fabricar compoñentes críticos como trens de aterraxe, álabes de turbinas, soportes de motores e pezas estruturais do armazón do avión. Estes compoñentes deben soportar tensións inmensas durante o despegue, o voo e o aterraxe. Como se destacou por Canton Drop Forge , a forxamento con moldes pechados proporciona a resistencia, durabilidade e precisión superiores requiridas para estas aplicacións, asegurando que as pezas cumpran os rigorosos estándares aeroespaciais e contribúan á seguridade e eficiencia xeral das aeronaves.

O sector da defensa depende en gran medida de compoñentes forxados para todo, desde vehículos de combate terrestres e navíos navales ata armamento avanzado. Os compoñentes de seguimento, pezas de suspensión e armadura en vehículos militares deben soportar impactos extremos e terrenos difíciles. Nas aplicacións náuticas, os eixes forxados, válvulas e compoñentes de bombas son esenciais pola súa resistencia e maior resistencia á corrosión en ambientes de auga salgada. A durabilidade robusta das pezas forxadas garante que o equipo militar funcione de forma fiadora nos teatros operativos máis desafiantes.

A industria do automóbil tamén utiliza acero forxado para compoñentes críticos de seguridade como cigüeñais, barras de conexión, xuntas de dirección e vigas de eixe. Estas pezas están sometidas a tensións e vibracións constantes, e o seu fallo podería provocar a perda de control do vehículo. Para compoñentes automotrices robustos e fiábeis, servizos especializados como os de Shaoyi Metal Technology ofrecen solucións personalizadas de forxado en quente que cumpren cos rigorosos estándares de certificación IATF16949, garantindo precisión e rendemento desde pequenos lotes ata a produción en masa.

Selección de material: Escoller os graos adecuados de acero para o forxado

A selección do grao de acero axeitado é un paso crítico na produción dun compoñente forxado de alta resistencia, xa que a composición do material inflúe directamente nas propiedades finais. A elección depende completamente dos requisitos da aplicación específica, incluídas a resistencia desexada, tenacidade, resistencia ao calor e exposición ambiental. Non existe un único "mellor" acero; máis ben, o material óptimo é aquel que equilibra as necesidades de rendemento coas consideracións de fabricación.

Varias familias de acero úsanse habitualmente no forxado de alta resistencia. Os aceros de carbono medio, como o AISI 1045, ofrecen un bo equilibrio entre resistencia, resistencia ao desgaste e mecanizabilidade, polo que son adecuados para pezas como engrenaxes e eixes. Para aplicacións máis exigentes, os aceros aliados adoitan ser a opción preferida. Estes aceros conteñen elementos como cromo, molibdeno e níquel para mellorar propiedades específicas.

Entre os aceros aliados máis populares para aplicacións de alta resistencia está o AISI 4140 (acero Chromoly). É coñecido pola súa gran tenacidade, resistencia á abrasión e excelente resistencia á fatiga, o que o converte nun material común para compoñentes aeroespaciais, automotrices e do sector do petróleo e do gas. Outro grao amplamente utilizado é o AISI 4340, que inclúe níquel, proporcionando maior tenacidade e resistencia ao impacto a altos niveis de resistencia. Estas aliñas avanzadas, cando están axeitadamente forxadas e tratadas termicamente, poden acadar a durabilidade extrema necesaria para os compoñentes de seguridade máis críticos.

A Fiabilidade Insuperábel dos Compoñentes Forxados

En última instancia, a decisión de usar aceiro forxado de alta resistencia para compoñentes de seguridade reduce a un único factor non negociable: a confiabilidade. O proceso de forxado é máis que un simple método de moldeado; é unha técnica de refinamento que incorpora directamente no núcleo do material unha resistencia e resiliencia superiores. Ao aliñar a estrutura de grans e eliminar os defectos internos, o forxado produce pezas que poden soportar forzas extremas, resistir a fatiga e funcionar sen fallos en condicións nas que outros materiais fallarían. Desde os ceos ata os mares e na terra firme, os compoñentes forxados proporcionan a resistencia fundamental que mantén os sistemas críticos funcionando de forma segura e eficaz.

Preguntas frecuentes

1. Cal é o aceiro forxado máis resistente?

O acero "máis forte" para forxar depende das necesidades específicas da aplicación. Con todo, certos aceros aliados son coñecidos pola súa resistencia excepcional. Graos como o AISI 4340 e o 4140 (Chromoly) valóranse pola súa alta resistencia á tracción, tenacidade e resistencia á fatiga, o que os fai ideais para pezas aeroespaciais e automotrices de alto esforzo. O rendemento máximo alcanza se mediante unha combinación do aliño axeitado e un tratamento térmico adecuado.

2. Que metal non se pode forxar?

A ferrofundición é un metal notable que non se pode forxar. Como indica o seu nome, a ferrofundición ten unha composición química e unha estrutura interna deseñadas especificamente para fundición (fusión e vertido nun molde). O seu alto contido en carbono faino fráxil, e intentar darlle forma coas forzas de compresión do forxado faríao rachar e fracturarse en vez de deformarse.

3. Cales son as limitacións do acero forxado?

Aínda que a forxa ofrece maior resistencia, ten algunhas limitacións. O proceso adoita ser menos axeitado para crear formas moi complexas ou intrincadas con cavidades internas, que se manexan mellor mediante fundición. A forxa non pode usarse para producir compoñentes porosos como rodamientos auto-lubricados ou pezas que requiren unha mestura de diferentes metais sinterizados xuntos. Ademais, as ferramentas (troqueis) necesarias para a forxa poden ser costosas, o que a fai menos rentable para series de produción moi pequenas.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —