Desbloqueando a Forza: Forxado para Pezas Automotrices de Alto Rendemento

RESUMO

O forxado é un proceso de fabricación superior para pezas automotrices de alto rendemento, creando compoñentes significativamente máis resistentes e duradeiros que os feitos por fundición ou mecanizado. Esta maior resistencia provén do proceso de forxado, que da forma ao metal baixo inmensa presión, refinando e alinhando a súa estrutura interna de grano para seguir o contorno da peza. Isto resulta nunha excepcional resistencia ao esforzo, fatiga e falla, o que o fai esencial para aplicacións críticas de seguridade.

Por que o forxado é o método superior para pezas de alto rendemento

No exigente mundo dos vehículos de alto rendemento e de competición, a falla dun compoñente non é unha opción. É por iso que forxado para pezas automotrices de alto rendemento é o método de fabricación preferido a alternativas como a fundición ou o mecanizado directamente a partir de material de billet. A vantaxe fundamental reside na microestrutura do material. Forxando obxectos metálicos a forzas de compresión localizadas, alterando fisicamente e refinando a estrutura interna do grano. A diferenza da fundición, que pode ter porosidade, ou da mecanización, que corta os fluxos de grano, a forxa obriga ao grano a aliñarse coa forma do compoñente. Este fluxo continuo e ininterrumpido de gran resulta en pezas con propiedades mecánicas moi superiores.

Esta integridade estrutural tradúcese directamente nunha maior resistencia, dureza e resistencia á fatiga. Os compoñentes forxados poden soportar maiores esforzos, impactos e cargas cíclicas sen fallar. Como detallan os expertos en fabricación, isto fainos ideais para aplicacións críticas de seguridade onde a confiabilidade é fundamental, como nos sistemas de frenado e suspensión. O proceso densifica o metal, eliminando defectos internos e ocos que poderían converterse en puntos de falla baixa presión extrema. Unha peza forxada non é só forte, senón fiabilísimamente consistente ao longo da súa vida útil.

A relación resistencia-peso das pezas forxadas é outra vantaxe clave, especialmente no sector automotriz, que busca reducir peso para mellorar a eficiencia do combustible e o rendemento. Para materiais como o aluminio, o proceso de forxado mellora significativamente as súas propiedades mecánicas, facéndoos máis resistentes ao esforzo e deformación, tal como se destaca nun recurso de Al Forge Tech isto permite aos enxeñeiros deseñar pezas máis lixeiras que as súas equivalentes fundidas ou mecanizadas sen comprometer a resistencia ou durabilidade, un equilibrio crucial para vehículos de alto rendemento.

Procesos clave de forxado para compoñentes automotrices

A produción de pezas automotrices forxadas utiliza varios procesos especializados, cada un escollido segundo a complexidade do compoñente, o material e a precisión requirida. Estas técnicas poden clasificarse amplamente segundo a temperatura á que se realizan —forxado en quente, en frío ou en temperaturas intermedias— e o tipo de troquel empregado. Comprender estes métodos amosa como os fabricantes conseguen as xeometrías precisas e as propiedades do material necesarias para un rendemento óptimo.

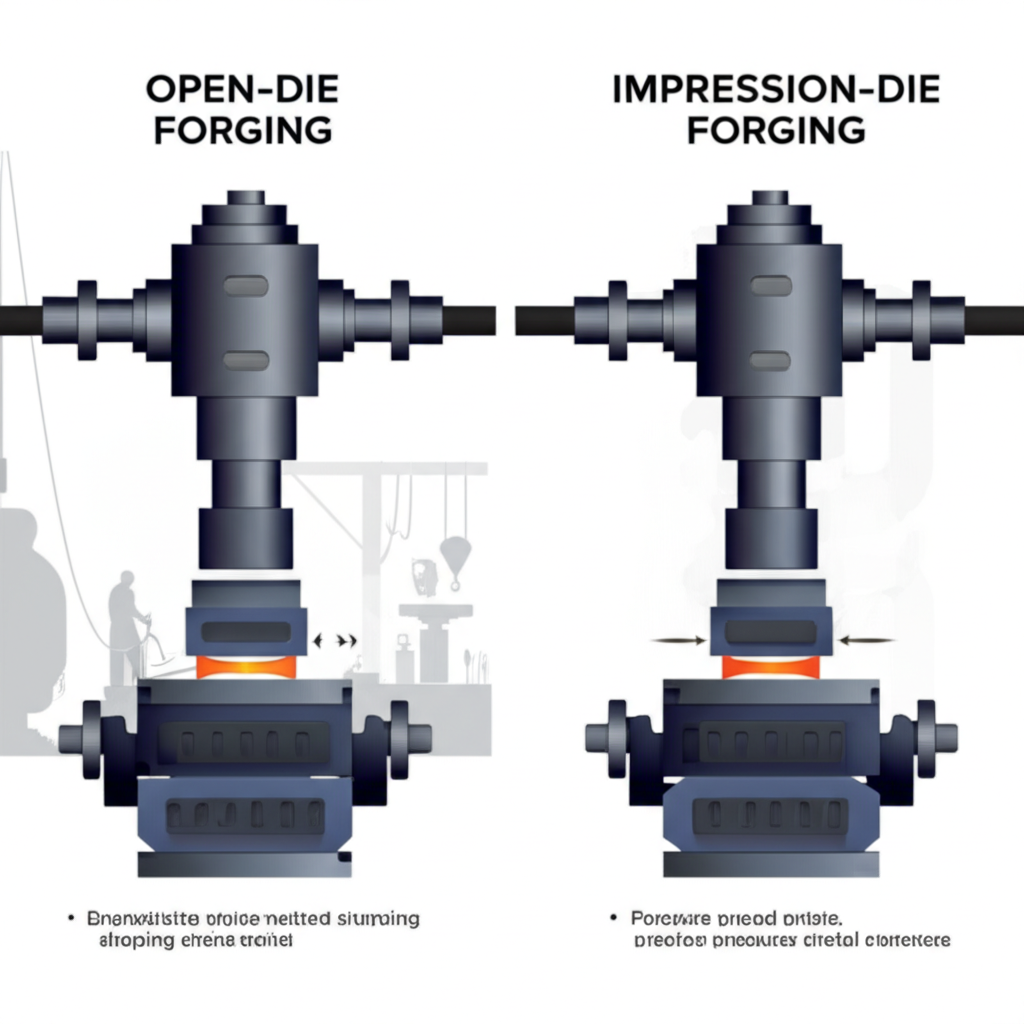

Forxado con troquel pechado e forxado con troquel aberto

O método máis común para compoñentes automotrices é a forxadura por impacto, tamén coñecida como forxadura en matrices pechadas. Neste proceso, unha lingota de metal colócase entre dúas matrices que conteñen unha impresión precisa da peza final. Un martelo ou prensa potente forza o metal a fluír e encher as cavidades das matrices. Esta técnica é excelente para producir formas complexas con tolerancias estreitas e úsase para pezas como bielas e engrenaxes. Pola contra, a forxadura en matriz aberta implica dar forma ao metal entre matrices planas ou sinxelas sen encerralo completamente. Aínda que é menos precisa e a miúdo require mecanizado secundario, é versátil e adecuada para compoñentes máis grandes e simples.

Precisión e Forxadura por Impacto

A forxadura por impacto de alta precisión é un refinamento da forxadura en matriz pechada que ofrece tolerancias aínda máis estreitas e resultados case exactos, minimizando a necesidade de mecanizado final. Como se explica nun artigo de Sinoway Industry , este control minucioso do proceso é crítico para pezas nas que a precisión dimensional é imprescindible, como os compoñentes de transmisión e dirección. Para empresas que buscan solucións personalizadas, provedores especializados ofrecen servizos avanzados. Para compoñentes automotrices resistentes e fiábeis, consulte os servizos de forxado personalizado de Shaoyi Metal Technology . Especialízanse en forxado en quente de alta calidade certificado segundo IATF16949, demostrando a capacidade da industria para entregar compoñentes desde prototipos de pequenos lotes ata produción masiva con precisión excepcional.

Forxado en frío e por laminación

O forxado en frío realízase á temperatura ambiente ou preto dela. Este proceso aumenta a resistencia do metal mediante endurecemento por deformación, pero xeralmente está limitado a formas máis sinxelas e metais máis dúciles. Ofrece un excelente acabado superficial e alta precisión dimensional. O forxado por laminación é unha técnica diferente na que barras quentes pasan entre rolos ranurados que van moldeando progresivamente o metal. Segundo un artigo da base de coñecementos de Zetwerk , este método é eficiente para producir pezas longas e esbeltas como árbores e cardáns, xa que crea unha estrutura de grano favorable mentres reduce o desperdicio de material.

Materiais Esenciais na Forxadura Automotriz

A elección do material é tan crucial como o propio proceso de forxadura para determinar as propiedades finais dunha peza automotriz de alto rendemento. A selección depende dos requisitos específicos da aplicación en canto a resistencia, peso, resistencia ao calor e custo. Os materiais máis comúns utilizados na forxadura automotriz son as ligazóns de acero avanzadas, as ligazóns de aluminio e o titanio.

Ligazóns de Acero: Os aceros ao carbono e os aceros aliados son os materiais máis utilizados na industria da forxa automotriz debido á súa excepcional resistencia, tenacidade e dispoñibilidade. Empréganse nunha ampla gama de compoñentes que soportan altas tensións, como cigüeñais, bielas, engranaxes e eixes. Aplicánselle procesos de tratamento térmico como a temple e o revenido despois da forxa para mellorar aínda máis as propiedades mecánicas das pezas de aceiro, adaptándoas a requisitos específicos de durabilidade e rendemento, tal como detallan especialistas en procesamento térmico en Paulo .

Aleacións de aluminio: O aluminio valórase pola súa alta relación resistencia-peso, polo que é un material clave no esforzo por aliviar o peso dos vehículos. Os compoñentes de aluminio forxados, como brazos de suspensión, rodas e pinzas de freo, reducen a masa non suspendida dun vehículo, mellorando así o manexo, a aceleración e a eficiencia do combustible. Aínda que non é tan resistente como o aceiro, a súa menor densidade ofrece unha vantaxe de rendemento significativa en moitas aplicacións sen sacrificar a durabilidade.

Aliaxes de titanio: Para as aplicacións máis extremas onde son críticos tanto a inmensa resistencia como o peso lixeiro, o titánio é o material de elección. Ofrece unha resistencia comparable á de moitos aceros cun peso aproximado da metade, xunto cunha excelente resistencia á corrosión e rendemento a altas temperaturas. Debido ao seu custo superior, o titánio forxado adoita reservarse para vehículos de alto rendemento elite e aplicacións deportivas, empregándose en compoñentes como bielas, válvulas e sistemas de escape.

Aplicacións Críticas: Onde os Compoñentes Forxados Ofrecen Rendemento Máximo

As propiedades superiores dos compoñentes forxados fainos imprescindibles en áreas dun vehículo onde a falla podería ser catastrófica. Estes compoñentes están concentrados no motor, na transmisión e no chasis, formando a columna vertebral da seguridade e confiabilidade dun automóbil de alto rendemento.

- Compomentes do Motor e da Transmisión: O motor de combustión interna é un entorno de alta tensión con inmenso calor e presión. Os compoñentes clave como o virabregas, árbores de levas, bielas e pistóns son case exclusivamente forxados en aplicacións de alto rendemento. Estas pezas deben transferir forzas inmensas de forma fiabil durante millóns de ciclos. Do mesmo xeito, os compoñentes da transmisión como as engrenaxes da caixa, os eixes de transmisión e as xuntas universais son forxados para soportar o par e as cargas de impacto dunha condución agresiva.

- Sistemas de suspensión e dirección: As pezas forxadas son fundamentais para a dinámica e a seguridade do vehículo. Os brazos de control, coxins de dirección e buxes das rodas deben soportar forzas constantes procedentes da estrada mantendo ao mesmo tempo un aliñamento preciso. A resistencia e a resistencia á fatiga do aluminio e do aceiro forxado garante que estes compoñentes funcionen de maneira fiabil, proporcionando un manexo reactivo e evitando fallos estruturais baixo cargas de curva e freado.

- Sistemas de frenado: Non hai ningún sistema máis crítico para a seguridade que os frenos. Os pinzas de freo forxados son comúns nos vehículos de alto rendemento porque ofrecen unha maior rigidez e disipación do calor en comparación cos seus equivalentes fundidos. Esta rigidez evita que a pinza se flexione baixo presión elevada de freado, proporcionando un tacto de pedal consistente e firme e asegurando que se aplique a forza máxima de freado.

A Integridade Sen Igual dos Compomentes Forxados

En última instancia, a adopción do forxado para pezas automotrices de alto rendemento é un testemuño da súa capacidade sen igual para producir compoñentes con resistencia, durabilidade e confiabilidade superiores. Ao refinar fisicamente a estrutura de grano do metal, o proceso de forxado incorpora un nivel de integridade estrutural que outros métodos de fabricación non poden replicar. Isto converteo na opción imprescindible para aplicacións críticas onde o rendemento e a seguridade son as máximas prioridades.

Desde o corazón do motor ata a suspensión que conecta o vehículo coa estrada, as pezas forxadas proporcionan a confianza e resistencia necesarias para levar ao límite o rendemento automotriz. Conforme avanza a tecnoloxía, as técnicas de forxado de precisión seguirán evolucionando, permitindo a creación de compoñentes aínda máis lixeiros, resistentes e complexos para a próxima xeración de vehículos de alto rendemento.

Preguntas frecuentes

1. Cales son os 4 tipos de procesos de forxado?

Os catro tipos principais de procesos de forxado son o forxado en matrices de impresión (tamén chamado forxado en matrices pechadas), o forxado en matriz aberta, o forxado en frío e o forxado de aneis laminados sen soldadura. Cada método ofrece vantaxes diferentes en canto á complexidade das pezas, exactitude dimensional e volume de produción, o que os fai adecuados para diversas aplicacións industriais.

2. Qué metais non se poden forxar?

Os metais con ductilidade limitada son difíciles ou imposibles de forxar. Isto inclúe materiais como o ferro fundido e certos aceros de alto carbono, que son demasiado fráxiles e romperían baixo as forzas de compresión do forxado. De xeito semellante, algunhas aleacións moi resistentes poden ser demasiado resistentes á deformación plástica como para seren moldeadas eficazmente mediante este proceso.

3. É o forxado máis forte ca a soldadura?

Sí, en moitos casos, un compoñente forxado é máis forte ca un soldado. O forxado crea unha estrutura de grano continua e aliñada ao longo de toda a peza, mellorando a súa resistencia xeral e a resistencia á fatiga. A soldadura, por outro lado, implica fundir e unir metal, o que pode introducir puntos débiles potenciais, zonas afectadas polo calor e tensións internas na unión que poden non ser tan resistentes como o material base.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —