Tipos de Construción de Rodas Forxadas: ¿Cal Se Aparella Mellor coa Túa Construción?

Comprensión dos Fundamentos da Construción de Rodas Forxadas

Xa pensaches que significa roda forxada cando navegades por opcións de rodas de alto rendemento? Aquí tedes a resposta esencial: as rodas forxadas fabrícanse comprimindo lingotes sólidos de aluminio baixo presión extrema, tipicamente entre 8.000 e 10.000 toneladas , para crear unha estrutura molecular máis densa e significativamente máis forte que calquera outro método de fabricación pode acadar.

Ao contrario que as rodas fundidas, onde o aluminio derretido se verteu nos moldes e se deixa arrefrecer, a forxadura transforma un bloque cilíndrico sólido de aluminio de grao aeroespacial 6061-T6 nunha roda mediante calor controlado e presión inmensa. O aluminio non chega a derretirse durante este proceso. En troques, vólvese suficientemente maleable para cambiar de forma mentres mantén a súa integridade cristalina. Esta diferenza fundamental separa a construción forxada da fundida e explica por que estas rodas teñen prezos máis elevados.

A ciencia detrás da resistencia do aluminio forxado

Cando estás comparando rodas forxadas fronte a rodas fundidas, a distinción clave reside na estrutura de grans. Imaxina como os grans da madeira. Cortar no sentido do gro require moito menos esforzo que cortar en contra. O metal compórtase de maneira semellante, e a forxadura aproveita este principio.

Durante o proceso de forxado, a estrutura interna de grans do aluminio experimenta unha reorganización molecular. Os grans alongánsense, endereitanse e orientan segundo a dirección da forza aplicada. Isto crea camiños continuos e direccionais para que a tensión atravesara o material. Segundo probas do sector, esta estrutura de grans aliñados permite que as rodas forxadas acaden aproximadamente de 2 a 3 veces a vida útil por fatiga das súas homólogas fundidas en condicións idénticas de carga.

Que ofrecen realmente as llantas forxadas máis alá da resistencia bruta? A resposta é a case nula porosidade. As rodas fundidas conteñen inherentemente bolsas microscópicas de aire e baleiros que se forman cando o metal fundido se enfría de forma desigual. Estas imperfeccións convértense en puntos potenciais de fallo baixo tensión repetida. As rodas forxadas eliminan por completo esta debilidade, creando unha estrutura homoxénea ao longo de todo o material.

A definición de rodas forxadas remata sendo esta: rodas deseñadas a nivel molecular para obter unha resistencia á tracción superior, resistencia á fatiga e rendemento ao impacto. Son tipicamente un 25-30% máis lixeiras que as equivalentes fundidas mentres manteñen ou superan os requisitos de resistencia.

Por que o tipo de construción determina o rendemento

Comprender o que son as rodas forxadas é só o punto de partida. O método de construción, é dicir, como se ensamblan os compoñentes forxados, determina todo dende as opcións de personalización ata a capacidade de mantemento a longo prazo.

Ao examinar rodas fundidas fronte a rodas forxadas, descubrirás que a propia construción forxada se divide en tres categorías distintas:

- Monobloque (Unha peza) - Torneadas completamente dun único lingote de aluminio para obter a máxima integridade estrutural e o mínimo peso

- - Dous pezas. - Combina un centro forxado cun barril forxado, ofrecendo maior flexibilidade de axuste

- Tres pezas - Presenta compoñentes forxados separados (centro, barril interior, barril exterior) unidos por ferraxes de grao aerospacial para obter a máxima personalización

Cada tipo de construción ofrece vantaxes específicas dependendo da túa aplicación. Os entusiastas das pistas priorizan características diferentes ca os construtores de coches de exhibición. Os condutores diarios teñen requisitos únicos en comparación cos que conducen nos canoas de fin de semana. As seguintes seccións detallan cada categoría para que podes escoller o tipo de construción axeitado aos obxectivos do teu proxecto.

Explicación das rodas forxadas monobloque

Entón, que é unha roda forxada na súa forma máis pura? A resposta é a construción monobloque. Tamén coñecidas como rodas forxadas de unha peza, as monobloque representan a aproximación máis sinxela pero tecnicamente máis demandante na fabricación de rodas forxadas. Un único lingote de aluminio transfórmase nunha roda completa mediante mecanizado de precisión, sen xuntas, ferraxes nin compoñentes ensamblados que comprometan a integridade estrutural.

O significado das roldas forxadas vólvese totalmente claro ao examinar o deseño monobloque. Cada milímetro da rolda acabada provén dun único bloque sólido de metal, comprimido e modelado baixo presión extrema antes de que as máquinas CNC esculpan a forma final. Esta construción unificada establece o referente de rendemento contra o que se miden todos os demais tipos de roldas forxadas.

Proceso de fabricación de peza única

As roldas monobloque comezan a súa vida como lingotes cilíndricos de aluminio, que pesan tipicamente entre 18 e 36 kg segundo o tamaño final da rolda. Os fabricantes elixen abrumadoramente aluminio forxado 6061-T6 para este proceso, e comprender por que amosa a filosofía de enxeñaría detrás da construcción premium de raios forxados.

A denominación 6061 refírese á composición da aleación de aluminio. Esta mestura particular inclúe:

- Aluminio - A base principal que proporciona propiedades lixeiras e resistencia xeral

- Magnesio - Mellora a resistencia xeral mediante reforzo por solución sólida

- Silicona - Funciona de forma sinérxica co magnesio para mellorar a resistencia mentres reduce a temperatura de fusión, facilitando a forxadura

- Cobre - Engádense cantidades pequenas para incrementar a resistencia á corrosión e obter maior resistencia

Pero que pasa coa denominación T6? Isto indica o proceso específico de tratamento térmico que transforma o aluminio bo nun material excepcional para rodas. O tratamento T6 inclúe dúas etapas críticas. Primeiro, o tratamento térmico de solución quenta a aleación a altas temperaturas antes dun enfriamento rápido, permitindo que o magnesio e o silicio se disolvan no aluminio e formen unha solución sólida sobresaturada. Segundo, un envellecemento controlado a temperaturas elevadas fai que estes elementos disoltos precipiten dun xeito que aumenta drasticamente a resistencia ao esforzo e a dureza.

De acordo co 3030 Autosport , esta combinación de composición e tratamento térmico fai que o 6061-T6 sexa a elección principal en sectores exigentes, incluídas aplicacións militares, aeroespaciais, Fórmula 1 e carreiras de aceleración. As mesmas propiedades que protexen os compoñentes dunha aeronave a 40.000 pés tradúcense directamente ao rendemento das roldanas forxadas na estrada ou na pista.

Unha vez que o lingote pasa polo forxado e tratamento térmico, un mecanizado CNC de precisión elimina material para crear os debuxos dos raios, asuperficies de montaxe e as dimensións finais. Cada roda é esencialmente tallada no interior do lingote comprimido, e este proceso subtrativo é o que permite o peso máis lixeiro posible mentres se manteñen o forxado das roldanas e o significado de resistencia e fiabilidade.

Vantaxes Estruturais da Construción Unificada

Por que os equipos de deporte do motor e os entusiastas do rendemento se inclinan cara á construción monobloque? A ausencia de xuntas responde inmediatamente a esa pregunta.

Cada punto de conexión nunha roda de varias pezas representa unha localización potencial de fallo. Os parafusos poden afrouxarse baixo ciclos térmicos repetidos. As soldaduras poden desenvolver fracturas por tensión ao longo de miles de quilómetros. As empaquetaduras entre compoñentes poden degradarse, permitindo filtracións de aire en configuracións sen cámara. As rodas monobloque eliminan cada un destes problemas porque simplemente non hai compoñentes ensamblados que poidan fallar.

A investigación indica que as rodas forxadas poden ser ata un 30 % máis resistentes que as rodas de aluminio fundido dun peso equivalente. Cando ese material forxado existe como unha peza continua, a tensión transfírese sen interrupción desde os raios ao barril e ao cubo. Imaxina a diferenza entre unha viga de madeira sólida fronte a táboas unidas con pregos. Ambas poderían soportar cargas semellantes inicialmente, pero a viga sólida mantén a súa integridade baixo tensión dinámica e repetida moito máis tempo.

Esta construción unificada ofrece beneficios de rendemento medibles:

- Máxima integridade estrutural - Sen xuntas, costuras ou elementos de fixación que poidan converterse en puntos de fallo baixo ciclos repetidos de esforzo

- Mínimo peso posíbel - Sen engadir peso por compoñentes mecánicos; o material pode eliminarse en calquera zona sen comprometer as conexións dos compoñentes

- Mantemento simplificado - Nada que apertar, sen selos para inspeccionar, sen compoñentes mecánicos que substituír durante o servizo rutineiro

- Sen preocupacións polo deterioro dos selos - Os talóns dos pneumáticos sen cámara aséntanse sobre material forxado continuo en vez de seccións ensambladas

A vantaxe en peso merece unha mención adicional. Dado que as rodas monobloque non requiren parafusos, porcas nin elementos de fixación, os fabricantes poden deseñar seccións de parede máis finas e perfís de raios máis agresivos. Cada gramo conta na redución do peso non suspendido. Segundo datos de rendemento, cada libra aforrada en peso non suspendido mellora máis a aceleración, a resposta ao freo e a conformidade da suspensión que reducións equivalentes na masa suspendida do vehículo.

Para os conductores que priorizan o rendemento absoluto por riba da máxima flexibilidade de personalización, a construción monobloque ofrece o equilibrio ideal. Non obstante, este deseño optimizado limita as opcións de montaxe en comparación cos alternativas de varias pezas. A seguinte sección analiza como a construción de dúas pezas aborda ese compromiso mentres mantén as credenciais de rendemento das rodas forxadas.

Métodos de Construción Forxada de Dúas Pezas

Que ocorre cando necesitas a resistencia dunha roda monobloque pero require unha flexibilidade de montaxe que a construción dun só bloque simplemente non pode ofrecer? As rodas forxadas de dúas pezas responden a esta pregunta ao separar a roda en dous compoñentes principais: a sección central (cara e raios) e o barril exterior onde se monta o pneumático.

Esta aproximación modular abre portas que permanecen fermamente pechadas co deseño monobloque. Ao comparar opcións forxadas contra fundidas, a construción forxada en dúas pezas manteñe a estrutura de grano superior e a densidade do material propias do forxado, ao tempo que engade posibilidades de personalización que atraen aos entusiastas con vehículos moi modificados ou con requisitos únicos de axuste.

De acordo co especificaciones do sector , as rodas forxadas en dúas pezas usan unha aleación de aluminio forxado de alta calidade para ambos os compoñentes, o que as fai máis resistentes e duradeiras ca as alternativas fundidas. Pero a verdadeira diferenza radica na forma en que se unen eses compoñentes.

Métodos de montaxe soldados vs. atornillados

Aquí está o detalle crítico que a maioría das conversas sobre rodas pasan por alto completamente: non todas as rodas en dúas pezas se montan do mesmo xeito. O método de unión cambia fundamentalmente as características da roda, e entender esta distinción axúdalle a tomar decisións informadas cando escolla entre rodas forxadas ou fundidas para a súa aplicación específica.

Construción en dúas pezas soldada une permanentemente o barril e a sección central nunha única peza. Tras un mecanizado de precisión, técnicos cualificados utilizan técnicas especializadas de soldadura TIG para unir os compoñentes ao longo das súas superficies de contacto. A soldadura penetra abondo para crear un enlace molecular entre as dúas seccións forxadas, dando como resultado unha integridade estrutural próxima aos niveis dun bloque único.

Pense desta maneira: unha vez soldados, estes compoñentes esencialmente volven a ser unha soa peza. A zona de unión, cando está correctamente executada, iguala ou incluso supera a resistencia do material circundante porque a soldadura refina en realidade a estrutura de grano no punto de fusión.

Construción de dúas pezas atornilladas adopta a aproximación oposta. Fixacións de alta resistencia de grao aerospacial aseguran o barril á sección central, mantendo a modularidade da roda durante toda a súa vida útil. Esta filosofía de deseño prioriza a facilidade de mantemento fronte á máxima simplicidade estrutural.

Segundo investigacións sobre a construción de rodas, as rodas con parafusos tenden a fallar menos cando o máis importante é a reparabilidade e axustabilidade, aínda que estas configuracións poden precisar dun mantemento máis frecuente porque os parafusos poden afrouxarse co tempo debido aos ciclos térmicos e á vibración.

Ao decidir entre rodas fundidas ou forxadas, lembre que tanto as opcións de dúas pezas soldadas como as parafusadas manteñen as propiedades do material forxado. O método de montaxe afecta á facilidade de servizo e aos requisitos de mantemento a longo prazo, e non á vantaxe fundamental das llantas forxadas fronte á forxa en termos de resistencia.

| Factor | Dúas pezas soldadas | Dúas pezas parafusadas |

|---|---|---|

| Forza Estrutural | Integridade case monobloque; a fusión permanente elimina a flexión na unión | Excelente cando se aperta correctamente; require inspección periódica dos compoñentes |

| Reparabilidade | As seccións danadas requiren corte e resoldadura; necesítase equipo especializado | Os compoñentes individuais poden desaparafusarse e substituírse de forma independente |

| Peso | Máis lixeiro no conxunto; ningún elemento de suxeición engade masa | Lixeiros máis pesado debido aos parafusos, porcas e grosor de material necesario nos puntos de montaxe |

| Mantemento | Mínimo; sen hardware que inspeccionar ou reapertar | Recoméndase a verificación periódica do par dos parafusos cada 19.000 km |

| Personalización despois da compra | Limitada; as modificacións requiren corte e soldadura profesional | Alta; os compoñentes poden intercambiarse para diferentes anchuras ou compensacións |

| Custo relativo | Moderada; posse a longo prazo máis sinxela pero reparacións máis difíciles | Maior inicial; menor a longo prazo se é necesario substituír compoñentes |

Dinámica da construción do barril e do centro

Comprender como se fabrican as rodas de dúas pezas amosa por que ofrecen vantaxes que os deseños monobloque non poden igualar. Cada compoñente empraza como un lingote de aluminio forxado separado, procesado e tratado termicamente de forma independente antes de que o mecanizado de precisión forme a figura final.

The sección central acolle os raios e a superficie de montaxe do cubo. Os fabricantes mecanizan este compoñente a partir dun bloque forxado, creando os elementos de deseño visual e a interface crítica co conxunto do cubo do teu vehículo. É aquí onde toman forma os patróns de raios, os orificios de parafusos e as dimensións do orificio central.

The barrela forma a circunferencia exterior onde se monta o teu pneumático. De acordo co especificacións de fabricación , as seccións do barril tamén son forxadas para obter a máxima resistencia e despois mecanizadas con precisión segundo as dimensións exactas para o aloxamento da beira do pneumático e a posición da válvula.

Aquí é onde a flexibilidade de axuste resulta significativa. Coa construción monobloque, cambiar a largura ou o desprazamento da roda require fabricar unha roda completamente nova desde cero. A construción en dúas pezas cambia radicalmente esta ecuación.

Os fabricantes poden combinar a mesma sección central con cubos de diferentes profundidades e anchuras. Quere unha roda traseira máis ancha cun compensación máis agresivo? O deseño central mantense idéntico mentres que unha especificación diferente do cubo alcanza as dimensións desexadas. Esta aproximación modular permite:

- Rangos de compensación máis amplos - A mesma peza central funciona con múltiples configuracións de cubo para acadar compensacións que as ferramentas monobloque non poden producir economicamente

- Máis combinacións de anchura - As variacións na profundidade do cubo crean opcións de anchura sen ter que redeseñar a xeometría dos raios

- Montaxe escalonada - As rodas dianteiras e traseras poden compartir deseños centrais mentres usan especificacións de cubo diferentes

- Adaptabilidade futura - Cambiar de vehículo ou modificar a xeometría da suspensión non significa necesariamente substituír xogos completos de rodas

O ángulo de reparación tamén merece atención. Cando un dano no bordo afecta unha sección do barril, a construción en dúas pezas con parafusos permite substituír só ese compoñente. A sección central sen danos segue a servir ao teu vehículo mentres que un novo barril devolve á roda o seu estado perfecto. Comparao coa construción monobloque, na que danos semellantes adoitan implicar o desbotado da roda completa.

Esta facilidade de mantemento esténdese tamén a actualizacións estéticas. Os entusiastas poden restaurar ou substituír as seccións centrais para renovar a aparencia das rodas sen ter que mercar rodas novas completas. Para aqueles que avalían opcións fundidas fronte a forxadas, a construción en dúas pezas forxadas ofrece tanto as vantaxes de resistencia do material como a flexibilidade práctica que os vehículos de uso diario adoitan precisar.

O método de construción en tres pezas leva esta filosofía modular incluso máis lonxe, separando o propio barril en seccións interior e exterior para maximizar o potencial de personalización.

Arquitectura de Roda Forxada en Tres Pezas

E se puideses construír a túa especificación ideal de rodas desde cero, axustando o ancho, o desprazamento e a profundidade con precisión exacta ao milímetro? Isto é exactamente o que ofrecen as rodas forxadas en tres pezas. Representando o ápice da tecnoloxía de rodas totalmente forxadas, este método de construción separa a roda en tres compoñentes forxados distintos, cada un fabricado independentemente antes da súa montaxe con ferraxes de grao aerospacial.

Para entusiastas que usan configuracións forxadas personalizadas en coches de exhibición, vehículos de pista ou rodas forxadas para camións que requiren axustes agresivos, a construción en tres pezas ofrece posibilidades que os deseños monobloque e en dúas pezas simplemente non poden igualar. Pero esta flexibilidade ten contrapartidas que convén coñecer antes de comprometerse con este tipo premium de construción.

Filosofía de deseño modular

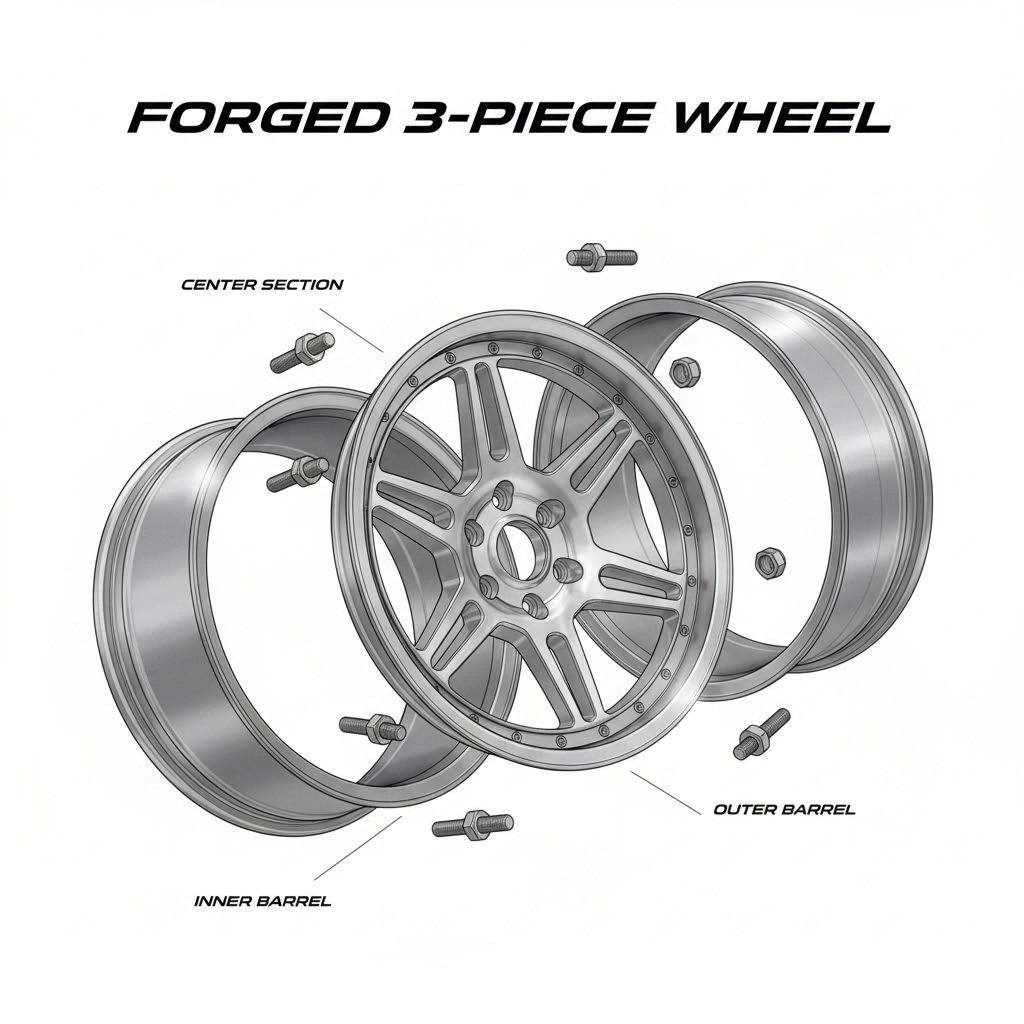

As rodas en tres pezas divídense en tres compoñentes separados de aluminio forxado:

- Sección central - Alberga os raios, a superficie de montaxe do cubo e define o carácter visual da roda

- Barril interior (metade traseira) - Forma a parte traseira da roda onde se conecta cos compoñentes do freno e a suspensión

- Barril exterior (metade dianteira) - Crea o rebordo visible e a superficie de montaxe do talón do pneumático dianteiro

Cada compoñente comeza como un tocho forxado separado, procesado mediante o mesmo tratamento térmico e mecanizado de precisión que define toda a construción de rodas forxadas. A maxia prodúcese durante a montaxe. De acordo con As especificacións de fabricación de Forgeline , as rodas de tres pezas incluso poden rematar con diferentes combinacións de cores personalizadas no centro, na llanta interior e na llanta exterior, creando posibilidades visuais non dispoñibles con ningún outro método de construción.

Pero como se converten estes compoñentes nunha roda funcional? Hardware de aceiro inoxidable de grao aerospacial, normalmente parafusos de alta resistencia ou fixacións especializadas, asegura as tres seccións xuntas ao redor da circunferencia. Este hardware debe soportar forzas inmensas: cargas de aceleración, tensión de freado, forzas G nas curvas e vibración constante das superficies estradais.

Cando alguén pregunta que é máis forte, aluminio billet ou forxado, a resposta vólvese matizada coa construción en tres pezas. Os compoñentes forxados manteñen a mesma estrutura de grano superior e densidade de material que as rodas monobloque. Non obstante, agora a resistencia do conxunto depende da calidade dos elementos mecánicos, das especificacións axeitadas de par torsor e da integridade do sellado entre seccións.

A vantaxe da personalización

Imaxina que necesitas rodas forxadas de 24x14 cunha compensación moi específica para permitir o paso da suspensión personalizada do teu camión mentres aloxas pneumáticos enormes baixo paragolpes ampliados. Coa construción monobloque, o fabricante precisaría ferramentas dedicadas para esa especificación exacta. Coa construción en tres pezas, combínanse compoñentes de cilindro e centro existentes en novas configuracións.

Este enfoque modular permite combinacións prácticamente ilimitadas:

- Axustes de largura - Cambiar os cilindros interiores ou exteriores de diferentes profundidades modifica a largura total da roda sen afectar o deseño central

- Axuste fino da compensación - As relacións de profundidade do barril poden cambiar a posición da superficie de montaxe en relación coa liña central da roda

- Precisión do retroceso - Fundamental para llantas forxadas de camións e configuracións agresivas onde os milímetros importan para o espazo dos neumáticos

- Variacións na profundidade do labo - Os construtores de coches de exposición poden especificar barrís exteriores máis profundos para ese aspecto dramático de labo escalonado

Como se indicou en Guía de montaxe de rodas de Hot Rod , as rodas de dúas e tres pezas ofrecen a maior flexibilidade no que respecta ao axuste, e cando se queren os neumáticos máis anchos posibles, todo trata de ter opcións de axuste. Esta flexibilidade esténdese máis aló da compra inicial. ¿Cambiou o vehículo? ¿Modificou a xeometría da suspensión? A construcción en tres pezas permite reconfigurar en vez de substituír.

O ángulo de reparación e mantemento representa outra vantaxe significativa. Danou o bordo exterior contra un pilar dun garaxe de aparcadoiro? Pode substituír só o cilindro exterior mentres conserva o centro e o cilindro interior. Necesita restauralo despois de danos sufridos nun día de pista? Os compoñentes individuais poden desmontarse, repararse ou substituírse e logo volvelos montar. Esta posibilidade de reconstrución converte as rodas de tres pezas en investimentos a longo prazo.

Compensacións honestas a considerar

A construción de tres pezas non é universalmente superior. Comprender as súas limitacións axuda a determinar se esta arquitectura satisfai as súas necesidades específicas:

- Maior peso - Os parafusos de grao aerospacial e o material adicional necesario para suxeitar suman masa. Espere que as rodas de tres pezas pesen un 10-20% máis ca deseños monobloque equivalentes

- Requisitos de mantemento das xuntas - A unión entre as seccións do barril require selos de silicona ou aneis tóricos para aplicacións de pneumáticos sen cámara. Estes selos poden degradarse co tempo, o que podería provocar filtracións lentas de aire

- Necesidades de inspección do hardware - Os elementos de fixación requiren verificación periódica do par, especialmente despois de ciclos térmicos provocados por condución agresiva ou acumulación de calor nos freos

- Maior custo de fabricación - Máis compoñentes, máis operacións de mecanizado, máis man de obra de montaxe e hardware premium contribúen todos a prezos máis altos

- Complexidade na avaliación de danos - Os danos por impacto poden afectar a múltiples compoñentes, o que complica as decisións de reparación

Aplicacións ideais para a construción en tres pezas

Dadas estas características, as rodas forxadas en tres pezas destacan en escenarios específicos onde as súas vantaxes superan os inconvenientes:

- Coches de exposición que requiren axuste preciso - Cando a túa construción require especificacións exactas para ese posicionamento perfecto, a construcción en tres pezas ofrece resultados precisos ao milímetro que as ofertas estándar de rodas non poden igualar

- Coleccionistas que desexan rodas reparableis - Os entusiastas e colecionistas de coches clásicos valora a posibilidade de restaurar en vez de substituír. A dispoñibilidade individual de compoñentes significa que estas rodas se poden manter indefinidamente

- Entusiastas que poidan cambiar de plataforma de vehículo - Planeas trasladar o teu investimento a unha futura construción? As rodas en tres pezas poden reconfigurarse con diferentes especificacións de cubo para novas aplicacións

- Construcións personalizadas de camións e SUV - As rodas forxadas para camións adoitan requerir anchuras e compensacións extremas. A construcción en tres pezas fai que especificacións como rodas forxadas de 24x14 sexan alcanzables sen custos prohibitivos de ferramentas personalizadas

- Configuracións rotativas para exposicións e estrada - Algúns entusiastas manteñen varios conxuntos de barris, permitindo trocos rápidos entre bordos profundos listos para exposicións e configuracións máis prácticas para a rúa

A decisión entre os tipos de construción depende finalmente das túas prioridades. Os condutores orientados á pista adoitan preferir a vantaxe en peso e a simplicidade estrutural do monobloque. Os condutores diarios adoitan valorar a flexibilidade dos disños de dúas pezas cun mantemento reducido. Os construtores de coches de exhibición e entusiastas da personalización atopan no deseño de tres pezas un potencial ilimitado de configuración que merece a complexidade e o custo adicionais.

Entre os deseños totalmente forxados de múltiples pezas e as alternativas estándar fundidas existe outra categoría: métodos de construción híbridos que combinan principios de forxado e fundición para acadar diferentes obxectivos de rendemento e custo.

Alternativas de fluído formado e forxado rotatorio

E se quere un rendemento mellor que o dos coches fundidos pero as rodas forxadas completas estiran demasiado o seu orzamento? Aquí é onde entran en xogo os métodos de construción híbrida. As rodas de fluxo formado, as rodas forxadas rotativas e tecnoloxías semellantes ocupan un punto intermedio entre a fundición tradicional e o forxado completo, ofrecendo características melloradas a prezos máis accesibles.

Esta é a distinción fundamental que debe entender: aínda que existan termos comerciais como "rodas forxadas por fluxo" ou "rodas forxadas rotativas", estas non son rodas forxadas verdadeiras. Comezan sendo compoñentes fundidos. Non obstante, o procesamento adicional ao que se someten mellora realmente as súas propiedades metalúrxicas por riba do que consegue a fundición estándar.

O proceso de fluxo formado explicado

Imaxina un torno de alfarería, pero en vez de barro e mans suaves, tes aluminio quente e rolos hidráulicos potentes. Esa imaxe mental capta a esencia do conformado por fluxo, unha técnica de fabricación relativamente nova que apareceu máis recentemente en comparación cos métodos tradicionais de fundición e forxado.

O proceso funciona así:

- Paso 1: Fundir o preforma - Os fabricantes comezan cunha roda de aluminio fundida a baixa presión, que normalmente presenta unha sección de lateral máis grosa do normal

- Paso 2: Quentar o lateral - A roda fundida móntase nunha máquina xiratoria especializada, e a sección do lateral quentase para facer o aluminio maleable

- Paso 3: Aplicar presión de laminación - Os rolos hidráulicos premen contra o lateral xiratorio, estirando e comprimindo o material simultaneamente

- Paso 4: Formar a forma final - Os rolos adelgazan progresivamente o lateral mentres o alongan para acadar a largura e perfil desexados

De acordo co investigación sobre formación por fluído , este proceso estira a estrutura de grano do metal longitudinalmente, aumentando considerablemente a súa resistencia e resistencia á fatiga. Os efectos compresivos dos rolos fan que os grans do material se aliñen durante o procesamento, semellante ao que ocorre durante un forxado real.

Pero esta é a realidade metalúrxica que os materiais promocionais adoitan ocultar: só a sección do barril experimenta esta transformación. O centro da roda, incluídas as raíces e a zona de montaxe do cubo, mantense en aluminio fundido coa súa estrutura de grano orixinal intacta. Obtense propiedades semellantes ás do forxado no barril onde se monta o pneumático, mentres que o centro conserva as características da peza fundida.

Esta natureza híbrida explica por que as rodas de formación por fluído teñen un custo significativamente inferior ás alternativas totalmente forxadas. As prensas de forxado costosas e o extenso mecanizado requiridos para a construción monobloque substitúense por unha operación de rotación máis económica aplicada a un punto de partida fundido.

Onde se sitúan os híbridos no espectro de construción

Entón, onde se sitúan realmente as rodas flowform na xerarquía de rendemento? Imaxínaas ocupando un valioso lugar intermedio. Segundo análise do sector, as rodas flowform son un 15% a 25% máis lixeiras que as rodas fundidas equivalentes, con maior resistencia ao impacto e maior capacidade de carga grazas á sección comprimida do buxe.

A terminoloxía pode resultar confusa. Encóntrase con nomes como:

- Formado por fluxo - A descrición técnica máis precisa

- Forjado rotatorio - Un termo comercial que algúns fabricantes usan para enfatizar o proceso de xiro e compresión

- Forxado por fluxo - Outra variación comercial que suxire propiedades semellantes ás das forjadas

- Forxadas por rotación - Outro termo máis que describe o mesmo proceso básico

Como indicado por expertos en fabricación de rodas , cando escoitas nomes como "forxadas por rotación", vale a pena comprobar como se fabrica realmente a roda. Probablemente sexa un termo comercial que unha empresa lle dá ás súas rodas flowform para indicar maior resistencia, aínda que en realidade non estean forxadas.

Esta distinción é importante cando estás avaliando as opcións de fluído formado fronte a forxado para a túa aplicación específica. Ambos ofrecen beneficios reais de rendemento, pero a construción subxacente e as características resultantes difiren significativamente.

| Característica | Formado por fluxo / Forxado rotatorio | Totalmente forxado (monobloque) |

|---|---|---|

| Material inicial | Preforma de aluminio fundido | Lingote sólido de aluminio forxado |

| Estrutura de grano do barril | Comprimida e aliñada (semellante ao forxado) | Totalmente forxado en toda a súa extensión |

| Estrutura de grano central | Mantense como fundición (porosidade potencial) | Totalmente forxado (sen porosidade) |

| Redución de peso fronte ao fundido | 15-25% máis lixeiro | 25-30% máis lixeiro |

| Mellora da resistencia | Significativa no barril; ao nivel do fundido no centro | Máxima en toda a roda |

| Complexidade de fabricación | Moderada (fundición + operación de torneado) | Alta (prensa de forxado + CNC extensivo) |

| Custo relativo | Gama media (máis que fundido, menos que forxado) | Prezos premium |

| Aplicación ideal | Rendemento en estrada, uso ocasional en pista | Motociclismo, demandas máximas de rendemento |

Para moitos entusiastas, as rodas rotativamente forxadas representan un compromiso intelixente. Estás obtendo melloras medibles no peso, resistencia e rendemento fronte ás rodas fundidas estándar sen o aumento significativo de custo do forxado total. Os participantes en xornadas de pista que non compiten profesionalmente, os vehículos preparados para rendemento en estrada e os condutores diarios que buscan rodas melloradas adoitan atopar nas rodas de fluxo formado o seu punto óptimo.

Non obstante, cando a máxima resistencia, o mínimo peso e a consistencia estructural completa son o máis importante, a construción totalmente forxada segue sendo a opción definitiva. Os equipos de carreiras profesionais, os coches dedicados á pista e os entusiastas que requiren rendemento absoluto aínda se inclinan cara ás rodas verdadeiramente forxadas por boas razóns.

Despois de definir todos estes tipos de construción, como se comparan realmente cando se colocan xuntos nos factores que máis importan para a túa configuración?

Comparando Tipos de Construción Forxados Cara a Cara

Agora xa explorou cada tipo diferente de rodas na categoría forxada individualmente. Pero cando realmente está tomando unha decisión de compra, verlles comparados directamente amosa que método de construción se axusta mellor ás súas prioridades específicas. Esta análise cara a cara elimina a linguaxe comercial para ofrecer a comparación honesta que vostede necesita.

Cando se compara xeralmente aluminio contra rodas de aliño, as persoas adoitan confundir os termos. Aquí vai unha aclaración rápida: rodas de aluminio e rodas de aliño describen a mesma cousa, xa que os aliños das rodas están baseados no aluminio. A verdadeira distinción en rendemento non reside na terminoloxía de arcos de aluminio contra aliño, senón en como se fabrica e ensambla ese aliño de aluminio. É aí onde o tipo de construción se converte no factor determinante.

Características de Rendemento por Tipo de Construción

Como se comportan realmente os diferentes tipos de rodas cando se levan ao límite? Comprender a integridade estrutural, a eficiencia de peso e a resistencia ao impacto nos deseños monobloque, de dúas pezas e de tres pezas axuda a combinar a construción coa aplicación.

Integridade estrutural

A construción monobloque ofrece a maior integridade estrutural porque a tensión se transfire sen interrupcións a través dunha peza continua de material forxado. De acordo con Performance Plus Tire , a construción dunha soa peza crea unha integridade estrutural excepcional que soporta tensións extremas e requisitos de carga demandantes. Non existen xuntas, fixacións ou costuras que poidan converterse en puntos de fallo potenciais.

As rodas forxadas de dúas pezas manteñen aproximadamente 2,5 veces a resistencia das alternativas fundidas. Os deseños soldados de dúas pezas achéganse á integridade monobloque xa que a soldadura crea unha unión molecular entre os compoñentes. As versións parafusadas introducen compoñentes que requiren un mantemento axeitado do par de apriete, pero aínda así superan significativamente a construción fundida.

As rodas de tres pezas, aínda sendo moito máis resistentes que as opcións fundidas, introducen o maior número de puntos de estrés posibles a través da súa montaxe baseada en compoñentes. Os 30-35 elementos de fixación que conectan os compoñentes deben manter as especificacións adecuadas de par para preservar a integridade estrutural baixo cargas dinámicas.

Eficiencia de peso

A redución de peso afecta directamente á aceleración, á resposta do frenado e á precisión no manexo. Cada tipo de construción acadica diferentes obxectivos de peso:

- Monobloque - Alcanza o peso máis lixeiro posible xa que ningún elemento de fixación engade masa. Os fabricantes poden eliminar material en calquera lugar sen comprometer as conexións dos compoñentes

- - Dous pezas. - Normalmente pesa 1-2 libras máis por roda que deseños equivalentes monobloque debido aos elementos de unión e aos requisitos de material nos puntos de conexión

- Tres pezas - Ten a maior penalización de peso, normalmente un 10-20% máis pesado que as equivalentes monobloque debido ao extenso hardware e ao material máis groseso nas zonas de apertado

Todos os tipos de construción de rodas na categoría forxada aínda ofrecen unha redución considerable de peso en comparación cos equivalentes fundidos. De acordo con datos do sector, as rodas forxadas son aproximadamente un 25-30% máis lixeiras que as rodas fundidas do mesmo tamaño, independentemente do método de construción.

Resistencia ao Impacto

A forma en que as rodas responden aos impactos de buratos, colexóns e restos na estrada varía segundo o tipo de construción. As rodas monobloque distribúen as forzas de impacto ao longo da estrutura unificada, o que as fai moi resistentes a danos localizados. Con todo, os impactos graves que causan danos afectan frecuentemente á roda completa.

Os deseños de varias pezas poden realmente ofrecer vantaxes en situacións de impacto. Como sinala Vivid Racing, os danos nas pezas individuais poden resolverse sen ter que substituír a roda completa. Un golpe contra un bordo que danifique o cilindro exterior déixa intactos e reutilizables a sección central e o cilindro interior.

Análise custo-beneficio para cada categoría

Comprender no que estás a pagar axuda a xustificar o investimento en calquera tipo de construción de rodas forxadas. Examinemos onde vai o teu diñeiro e que retorno podes esperar.

Proposta de valor monobloque

As rodas forxadas monobloque de nivel de entrada comezan arredor de 2.095 $ por conxunto, co prezo individual das rodas aumentando segundo o tamaño: 17 polegadas ao prezo base, aumentando ata 18 polegadas (2.150 $), 19 polegadas (2.250 $), 20 polegadas (2.295 $) e maiores. As marcas premium teñen prezos considerablemente máis altos, con conxuntos de HRE Performance Wheels que van desde 6.000 $ ata 15.000 $.

Que xustifica este investimento?

- Máxima relación resistencia-peso dispoñible na construción de rodas

- Cero requisitos de mantemento alén do servizo normal de pneumáticos

- Vida útil potencial máis longa grazas á súa estrutura unificada

- Mellor estabilidade térmica baixo condicións extremas de calor de freo

Proposta de valor de dúas pezas

A construción de dúas pezas entra no mercado arredor de 1.100 $ por roda, ocupando un punto intermedio entre os prezos dos monobloques e os de tres pezas. O deseño modular significa que estás investindo tanto en rendemento como en facilidade de mantemento.

A vantaxe de custo a longo prazo faise evidente cando se produce algún dano. Substituír unha sección danada do borde custa xeralmente entre 400 e 800 $, fronte aos máis de 2.000 $ que supón substituír completamente unha roda monobloque. Para vehículos en entornos urbanos con maior risco de danos nos bordos, esta vantaxe de mantemento pode compensar o investimento inicial ao longo de varios anos de propiedade.

Proposta de valor de tres pezas

As rodas forxadas de tres pezas teñen prezos elevados que comezan arredor de 1.680 $ por roda, aumentando rapidamente segundo o tamaño, a complexidade do acabado e o prestixio da marca. Conxuntos completos de fabricantes premium como HRE poden oscilar entre 8.000 e 20.000 $.

Estás pagando pola máxima flexibilidade:

- Combinacións virtualmente ilimitadas de ancho, compensación e distancia trascoira

- Posibilidade de substitución a nivel de compoñentes

- Posible reconfiguración para diferentes vehículos ou especificacións

- Refinido individual sen substituír as rodas completas

Comparación completa: todos os tipos de construción

Esta táboa exhaustiva recolle os factores clave de todos os tipos de construción de rodas forxadas, proporcionándolle unha única referencia para a toma de decisións:

| Factor | Monobloque (Unha peza) | Dúas pezas Forxadas | Tres pezas Forxadas |

|---|---|---|---|

| Intervalo típico de peso | Máis lixeiro; un 25-30 % menos que o equivalente fundido | 1-2 libras máis que o monobloque por roda | un 10-20 % máis pesado que o monobloque |

| Forza Estrutural | Máximo; aproximadamente 3 veces máis forte que o fundido | Aproximadamente 2,5 veces máis forte que o fundido | Aproximadamente 2 veces máis forte que o fundido |

| Flexibilidade de Personalización | Limitado á ferramenta dispoñible; menos opcións de compensación | Moderado; compensacións variadas mediante a selección do cilindro | Máximo; combinacións virtualmente ilimitadas |

| Reparabilidade | Difícil; os danos requiren frecuentemente substitución completa | Moderado; posíbel substituír o cilindro en deseños con parafusos | Excelente; compoñentes individuais substituíbles |

| Requisitos de manutenção | Mínimo; sen hardware que inspeccionar | Baixo a moderado; as versións con parafusos necesitan verificación de torque | Maior; inspección periódica do hardware e verificación das xuntas |

| Categoría relativa de custo | $2.095+ por entrada de conxunto; Premium de $6.000-$15.000 | $1.100+ por roda; conxuntos premium de $2.800-$6.500 | $1.680+ por roda; conxuntos premium de $8.000-$20.000 |

| Casos de Uso Ideais | Coches de pista, motorsport, rendemento máximo en estrada | Rendemento en estrada, uso diario, construcións equilibradas | Coches de exhibición, coleccionistas, requisitos extremos de axuste |

| Opcións de remate | Acabado único por roda como estándar | Posible bicolor (centro fronte a barril) | Acabado en tres zonas; opcións de acento no hardware |

| Valor a Longo Prazo | Maior durabilidade; custos continuos máis baixos | Equilibrado; a substitución de compoñentes reduce o custo total de propiedade | Reconstruíble; posibilidade de reconfiguración para vehículos futuros |

Cada tipo de construción de roda forxada sobresaí en escenarios específicos. Non hai unha opción universalmente "mellor"—só a combinación axeitada ás súas prioridades, aplicación e orzamento.

Este análise neutral amosa por que a construción monobloque domina as aplicacións no mundo do motor, mentres que a construción de tres pezas atrae aos construtores de coches de exhibición e entusiastas do estilo. Os deseños de dúas pezas ocupan o punto intermedio práctico que mellor se adapta ao maior número de condutores diarios orientados ao rendemento.

Agora que se compararon claramente estes diferentes tipos de rodas, o seguinte paso é combinar o tipo de construción adecuado coa súa aplicación específica do vehículo e requisitos de condución.

Adaptar os Tipos de Construción á Súa Aplicación

Viches as especificacións e comparacións. Agora chega a pregunta práctica: que tipo de construción de rodas forxadas pertence realmente ao teu vehículo? A resposta depende completamente do uso que lle vás dar ao teu coche, camión ou construción de alto rendemento. Escoller o tipo de construción incorrecto non só malgasta diñeiro —pode comprometer a seguridade, empeorar o comportamento ou deixarche con rodas que non sobreviven á súa aplicación prevista.

Cando os entusiastas preguntan que é mellor, rodas de aliaxe ou forxadas, a miúdo omiten a pregunta máis profunda. Todas as rodas forxadas superan ás alternativas fundidas na relación resistencia-peso. Pero dentro da categoría forxada, axustar o tipo de construción á aplicación determina se estás maximizando esa vantaxe ou pagando prezos premium por características que nunca vas usar.

Analizaremos a decisión examinando como cada tipo de construción se desempeña en situacións reais que poderías atopar.

Aplicacións en pista e competición

Cando os milisegundos importan e o fallo non é unha opción, por que domina a construción monobloque no automobilismo profesional? A resposta redúcese a dous factores imprescindibles: peso e previsibilidade.

Son as rodas forxadas máis lixeiras ca as fundidas? Absolutamente—un 25-30% menos na maioría das comparacións. Pero as rodas forxadas monobloque tamén son as máis lixeiras dentro da propia categoría forxada, xa que ningún elemento de suxeición engade masa. De acordo co Investigación de Performance Plus Tire , as rodas forxadas poden acadar tempos por volta 0,3-0,4 segundos máis rápidos incluso en circuítos pequenos debido á redución da masa rotativa, mellorando a aceleración, o frenado e a resposta de manexo.

A previsibilidade estrutural é igualmente importante para uso competitivo. As rodas monobloque compórtanse de maneira consistente baixo ciclos repetidos de esforzo porque non teñen compoñentes ensamblados que poidan moverse, afrouxarse ou desenvolver micro-movementos. Cando estás levando un vehículo ao seu límite absoluto curva tras curva, necesitas rodas que respondan de xeito idéntico na volta 50 como o fixeron na volta 1.

Criterios de decisión para pista e competición:

- Sensibilidade ao peso - Se estás buscando tempos por volta, cada gramo de redución de peso non suspendido tradúcese en ganancias de rendemento mesurábeis

- Tolerancia ao ciclo térmico - Os frecuentes aumentos de temperatura provocados por frenadas agresivas requiren unha construción unificada que non desenvolva problemas de afrouxamento de compoñentes

- Consistencia estrutural - A ausencia de xuntas ou fixacións significa que non hai variables que poidan afectar ao equilibrio de manobrabilidade durante a sesión

- Filosofía de substitución - Os competidores serios adoitan substituír as rodas en vez de reparalas tras impactos importantes; a menor capacidade de reparación do monobloque vólvese irrelevante

- Prioridade orzamentaria - As configuracións enfocadas á pista adoitan asignar máis orzamento a compoñentes de rendemento; o prezo premium do monobloque aliñábase con esta estrutura de prioridades

Para coches de pista dedicados, construcións para time attack e aplicacións de carreiras profesionais, a construcción monobloque segue sendo a elección clara. As características que a fan menos práctica para uso en estrada—opcións limitadas de compensación, reparación difícil, prezos premium—simplemente non importan cando o único criterio é o rendemento absoluto.

Consideracións para a condución diaria e o rendemento en estrada

O teu vehículo diario enfróntase a retos que os coches de pista nunca atopan. Baches. Bordos de garaxes de aparcamento. Meses entre rotacións de pneumáticos. Zonas de construción. O ocasional valet que trata as túas rodas como se fosen equipamento de aluguer. Estas realidades cambian considerablemente o cálculo do tipo de construción.

Son os rodas de aluminio fundido suficientemente fortes para a condución diaria? Para vehículos puramente estándar conducidos con precaución, os rodas fundidos estándar funcionan axeitadamente. Pero cando preguntas se os rodas de aluminio fundido son tan duradeiros como os forxados para un uso en estrada orientado ao rendemento, a resposta vólvese máis matizada.

A construción forxada en dúas pezas adoita proporcionar o equilibrio ideal para aplicacións de rendemento en estrada. Obtense a resistencia do material forxado—aproximadamente 2,5 veces máis forte que as alternativas fundidas—combinada coas vantaxes prácticas de mantemento que importan ao longo dos anos de propiedade.

Criterios de decisión para condución diaria e rendemento en estrada:

- Resistencia aos buratos - A construción forxada soporta impactos que racharían rodas fundidas, pero os deseños en varias pezas permiten substituír compoñentes danados en vez de descartar rodas completas

- Probabilidade de danos no bordo - A condución urbana incrementa o risco de danos estéticos; a construción en dúas pezas con parafusos permite substituír o cubo a unha fracción do custo total da roda

- Compromiso co mantemento - Considere os seus hábitos reais de mantemento; as rodas en varias pezas con parafusos requiren inspección periódica dos elementos de fixación, algo que os deseños monobloque non necesitan

- Propiedade a longo prazo - Se mantiñen os vehículos durante moitos anos, a posibilidade de servizo en dúas pezas pode reducir o custo total de propiedade a pesar dunha inversión inicial máis elevada

- Relación rendemento-practicidade - Desexa un aforro de peso significativo e melloras na resistencia sen as demandas de mantemento da construción en tres pezas

A pregunta sobre se as rodas forxadas son máis lixeiras require contexto aquí. Si, as rodas forxadas aforran peso considerable en comparación coas alternativas fundidas. Pero para uso en estrada, a diferenza de 1-2 libras por roda entre a construción monobloque e a de dúas pezas raramente crea diferenzas de rendemento perceptibles. A vantaxe de servizo dos deseños de dúas pezas xeralmente supera esa penalización mínima de peso nos vehículos destinados á estrada.

Coches de exhibición e construcións personalizadas

Cando estás construíndo un coche de exhibición ou buscando unha configuración de postura agresiva, as prioridades cámbianse completamente. A precisión do axuste convértese en primordial. Importa o impacto visual. A capacidade de acadar especificacións exactas que ningunha roda estándar proporciona impulsa todo o proceso de selección das rodas.

É aquí onde a construcción en tres pezas merece o seu prezo premium. análise do sector , as rodas forxadas ofrecen unha ampla gama de opcións de personalización que melloran a aparencia dun vehículo — e a construcción en tres pezas maximiza esta vantaxe grazas á súa filosofía de deseño modular.

Criterios de decisión para coches de exhibición e construcións personalizadas:

- Requisitos de axuste - Se a túa construción require combinacións específicas de ancho, compensación e retroceso que as rodas estándar non ofrecen, a construcción en tres pezas proporciona especificacións prácticamente ilimitadas

- Personalización visual - Opcións separadas de acabado para os centros, tambores interiores e tambores exteriores crean posibilidades visuais non dispoñibles con outros tipos de construcción

- Valor de reproducibilidade - Os coches exposición adoitan pasar por múltiples ciclos de repintado; a substitución e renovación de compoñentes individuais reduce os custos a longo prazo

- Flexibilidade futura - Planea transferir as rodas a un proxecto futuro? Os deseños de tres pezas poden reconfigurarse posiblemente con diferentes especificacións de cubo

- Estética do hardware - Os parafusos visibles ao redor das rodas de tres pezas convértense nun elemento de deseño; algúns construtores buscan expresamente esta aparencia mecánica

As desvantaxes da construción de tres pezas—maior peso, requisitos de mantemento e maior custo—tornanse aceptables cando o obxectivo principal é acadar especificacións imposibles de atopar e manter a servizabilidade a longo prazo.

Consecuencias dunha combinación incorrecta de tipos de construción

Que ocorre realmente cando escolle un tipo de construción inadecuado para a súa aplicación? Comprender estas consecuencias axuda a reforzar por que é importante facer coincidir os tipos.

Monobloque nun condutor diario en malas condicións de estrada: Obtés máxima resistencia pero cero facilidade de reparación. O golpe contra o bordo que custaría de 400 a 800 dólares en reparar nunha roda de dúas pezas agora custa máis de 2.000 dólares para unha substitución completa. A roda compórtase perfectamente, pero os custos de propiedade acumúlanse cada vez que a condución urbana deixa outra vítima.

Tres pezas nun coche de pista serio: Estás a levar peso extra debido a compoñentes que ofrecen flexibilidade de personalización que nunca usarás. Aínda máis importante, os múltiples elementos de fixación requiren verificación do par motor, algo esencial co ciclo térmico dos días de pista, o que engade carga de mantemento que a construción monobloque elimina por completo.

Dúas pezas nun coche de exhibición que require especificacións extremas: As combinacións de compensación e ancho dispoñibles nos catálogos de dúas pezas poden non acadar os teus obxectivos exactos de axuste. Comprometes a postura que imaxinaches porque escolleches un tipo de construción que non satisfai as túas necesidades reais.

Rodas forxadas de calquera tipo para vehículos puramente convencionais: Estás pagando prezos premium por vantaxes de rendemento que nunca chegarás a utilizar. A tecnoloxía estándar de rodas de fundición, aínda que inferior en termos absolutos, adoita proporcionar un servizo axeitado para vehículos que nunca superan as velocidades de autoestrada ou atopan cargas de esforzo significativas.

As rodas máis lixeiras para aplicacións de rendemento non son sempre as rodas axeitadas para cada coche. Adapta o tipo de construción ao uso real, non ao uso aspiracional.

Xa sexas buscar tempos por volta, construír unha máquina con postura impresionante ou simplemente queres mellorar o rendemento do teu coche diario, a selección do tipo de construción determina se o teu investimento en rodas forxadas cumpre o seu potencial. O proceso de fabricación que crea estas rodas é igualmente importante de entender — revela por que a construción forxada ten prezos premium e como varía a calidade entre os fabricantes.

No interior do proceso de fabricación de rodas forxadas

Xamais te preguntaches como se fabrican as rodas forxadas? O percorrido desde o lingote de aluminio bruto ata a roda terminada de alto rendemento implica maquinaria especializada, control preciso da temperatura e verificación da calidade que xustifican o seu prezo superior. Comprender este proceso de fabricación amosa por que a construción forxada ofrece un mellor rendemento —e axuda a avaliar as afirmacións dos fabricantes sobre a súa calidade.

Ao contrario que nos métodos de fundición de rodas, onde o aluminio en estado líquido simplemente enche un molde, o forxado de rodas de aluminio somete o metal sólido a forzas extremas que transforman fundamentalmente a súa estrutura interna. Este método de conformado metálico crea a densidade e o aliñamento do grano que distinguen as rodas forxadas de calquera outro proceso de fabricación.

Do lingote de aluminio ao compoñente de precisión

O percorrido de fabricación comeza con lingotes cilíndricos de aluminio, que normalmente pesan entre 40 e 80 libras segundo as especificacións finais da roda. Estes bloques sólidos de aliaxe de aluminio 6061 sirven como material bruto para forxar raios que finalmente soportarán o teu vehículo.

Etapa de prequentamento

Antes de que se produza calquera prensado, os lingotes deben alcanzar temperaturas precisas que fan o aluminio maleable sen chegar a derretelo. De acordo coas especificacións do proceso de forxado, o material quentase a temperaturas que normalmente oscilan entre 400°C e 480°C (750°F a 900°F) para obter características óptimas de fluxo do metal.

A uniformidade da temperatura é fundamental nesta etapa. Un quentamento desigual crea gradientes térmicos no interior do lingote que provocan inconsistencias no material e posibles defectos na roda acabada. Os fabricantes de calidade usan sensores de temperatura calibrados ou termómetros infravermellos para verificar un quentamento uniforme en todo o lingote antes de continuar.

As matrices de forxado requiren un prequentamento para evitar o choque térmico cando o tarro quente entra en contacto con elas. Esta preparación da matriz garante un fluxo de material uniforme durante a operación de prensado e evita o arrefrecemento prematuro que podería comprometer a calidade do forxado.

A Operación de Prensado

Aquí é onde o forxado de llantas se desvía drasticamente do moldeo estándar. Segundo os datos de fabricación de Rusch Wheels, as llantas forxadas prodúcense usando prensas que aplican unha presión extrema de 12.000 toneladas, mentres que MP Wheels utiliza unha prensa de 10.000 toneladas para as súas llantas forxadas de magnesio. Estas forzas inmensas comprimen o tarro de aluminio nunha estrutura densa e refinada imposible de acadar mediante calquera outro método de conformado metálico.

Que ocorre durante o prensado?

- Verificación do aliñamento da matriz - O aliñamento preciso evita inexactitudes dimensionais ou acabados superficiais desiguais que comprometerían a llanta final

- Monitorización da presión - A carga de prensado está continuamente monitorizada para asegurar que se mantén dentro dos rangos especificados; un exceso ou defecto de presión provoca deformación das pezas ou un enchido incompleto da matriz

- Inspección do fluxo de material - Comprobacións visuais ou asistidas por máquina confirman o correcto fluxo do material en todas as áreas da cavidade da matriz, identificando posibles problemas como enchidos incompletos ou cierres fríos

- Verificación xeométrica inicial - Tras o prensado, a preforma da roda sométese a unha inspección visual para comprobar a forma correcta, incluíndo o perfil do borde, as dimensións do cubo e a simetría xeral

Esta operación de prensado elimina os baleiros e puntos débiles que aparecen nas rodas fundidas. O resultado é o que son as rodas cando o rendemento é o máis importante: aluminio denso e homoxéneo, con estrutura de grano aliñada en toda a súa extensión.

Eliminación da rebarba e recorte

A forxadura produce material en exceso chamado "flash" ao redor das bordas do blanque da roda. De acordo coas especificacións de control de calidade, a eliminación do flash debe ser limpa sen deixar irregularidades ou danos na peza. Ferramentas de recorte de precisión eliminan este material en exceso mentres se mantén a exactitude dimensional nas superficies críticas.

Despois do recorte, a inspección dimensional verifica que as medicións do cubo, orificio e llanta caian dentro das tolerancias especificadas. A inspección do acabado superficial identifica calquera imperfección como rebarbas ou bordos ásperos que poderían interferir co desempeño da roda ou co montaxe do pneumático.

Tratamento térmico e fases de mecanizado

O blanque da roda prensada entra agora no tratamento térmico, o proceso que transforma o aluminio bo nun material de roda excepcional mediante a designación de revenemento T6 que viches en rodas forxadas de calidade.

Proceso de Tratamento Térmico T6

Segundo as especificacións industriais de fabricación, despois do prensado, as forxas pasan por tratamento térmico T6 para crear unha estrutura de grán de alta integridade e multidireccional. Este tratamento consta de dúas fases distintas:

Tratamento térmico de solución quenta o aluminio a temperaturas elevadas, permitindo que o magnesio e o silicio dentro da aleación se disolvan nunha solución sólida sobresaturada. A roda é entón enfriada rapidamente—enfriada con celeridade para bloquear estes elementos no seu estado disolto.

Envellecemento controlado segue, onde a roda mantense a temperaturas elevadas específicas durante períodos de tempo precisos. Isto fai que os elementos de aleación disoltos precipiten de xeito que aumente drasticamente a resistencia ao escoamento, dureza e tenacidade sen engadir peso innecesario.

Segundo os protocolos de calidade de tratamento térmico, os termopares monitorizan a precisión da temperatura durante todo este proceso. As probas de dureza mediante métodos Rockwell ou Vickers verifican que a dureza final da roda cumpra as especificacións. A inspección da microestrutura mediante análise metalográfica confirma a uniformidade e a ausencia de defectos como fisuras ou fases de material indeseables.

Machinado de Precisión CNC

A forxa tratada termicamente xa ten forma semellante á dunha roda bruta, pero as dimensións finais e os detalles do deseño requiren mecanizado de precisión. Segundo Rusch Wheels, a súa fábrica opera con 11 máquinas CNC especificamente para a produción de rodas forxadas: torno que acadan alta concentricidade para superficies cilíndricas, e fresadoras cunha gran rigidez e velocidade de fuso que proporcionan superficies acabadas máis lisas.

O proceso de mecanizado desenvólvese en etapas:

- Mecanizado do deseño da cara - As fresadoras CNC esculpen os debuxos dos raios, creando o deseño visual que distingue cada modelo de roda

- Fresado da peza trasera - Despois de xirar a roda 180 graos, fórmanse bolsas de alivio na parte trasera mediante fresado, eliminando peso onde sexa posible

- Precisión do cubo e orificio - Asuperficies críticas de montaxe están mecanizadas segundo especificacións exactas para un axuste axeitado ao vehículo

- Acabado do perfil da llanta - As superficies de montaxe do talón do pneumático reciben o mecanizado final para un asentamento axeitado do pneumático

De acordo co normas de Calidade na Fabricación , o uso de máquinas CNC de alta calidade alcanza as tolerancias máis altas mentres se minimizan os defectos superficiais nas pezas forjadas. O modelo CAD de cada roda programase usando software informático de fabricación (CAM) para desenvolver o G-Code que guía traxectorias precisas das ferramentas.

Acabado manual e revestimento

O mecanizado de precisión deixa bordos que requiren atención humana. De acordo coas prácticas do sector, cada sección fresada pasa por múltiples etapas de desbarbado, limado manual, bruñido e politido antes da preparación para o revestimento. Os artesáns moldean cada perfil á perfección —cada bordo recibe atención coidadosa antes do acabado final.

O proceso de revestimento segue un protocolo de varias etapas. Os fabricantes de calidade utilizan combinacións de pintura líquida e procesos de revestimento en pó: revestimento en pó seguido de coción, despois revestimento con pintura e coción, a continuación revestimento transparente en pó e coción final — tres ciclos completos de revestimento e coción para máxima durabilidade e aspecto.

Control de Calidade: Por Que Xustifica o Prezo Premium

Cada paso descrito anteriormente inclúe procedementos de verificación que diferencian as rodas forxadas de calidade dos produtos inferiores. Comprender estas medidas de control de calidade axuda a avaliar a fiabilidade do fabricante.

Ensaio Non Destrutivo (END)

Segundo os protocolos de inspección, as probas non destructivas detectan defectos internos que poderían afectar ao rendemento da roda:

- Proba ultrasónica (UT) - Utiliza ondas ultrasónicas para detectar fisuras internas ou porosidade invisibles á inspección visual

- Proba de Partículas Magnéticas (MPT) - Identifica fisuras superficiais e subcutáneas que afectan á integridade estrutural

- Proba de Líquidos Penetrantes (PT) - Pon de manifesto fisuras ou fallas superficiais visibles mediante a penetración do corante

- Inspección por raios X ou radiográfica - Para unha máxima sensibilidade, a proba por raios X detecta defectos internos ocultos

Verificación Dimensional

As rodas finais sométense a medicións exhaustivas empregando máquinas de medición por coordenadas (CMM), calibres de precisión e micrómetros. Segundo as especificacións de calidade de Rusch Wheels, o desaxuste —a medición da redondez dunha roda en rotación— é a medición máis crítica. As rodas verifícanse segundo os estándares internacionais de calidade SAE-J e JWL para confirmar que todas as dimensións están dentro das tolerancias.

Probas de rendemento

Segundo os protocolos de validación de enxeñaría, cada deseño de roda sométese a probas físicas conforme aos estándares SAE, JWL, VIA e TUV. O software de Análise de Elementos Finitos (FEA) simula probas de curva, radiais e de impacto específicas para cada aplicación vehicular antes do inicio da produción.

Este rigoroso marco de control de calidade explica por que os fabricantes reputados de rodas forxadas investen significativamente en infraestruturas de proba. As empresas que manteñen certificacións como a IATF 16949 —o estándar de xestión da calidade para a produción automotriz— amosan o seu compromiso con estes estándares de verificación. Por exemplo, especialistas en forxado a quente de precisión como Shaoyi (Ningbo) Tecnoloxía do metal aplican protocolos similares de control de calidade certificados segundo a IATF 16949 a brazos de suspensión e eixes de transmisión automotrices, demostrando como os mesmos principios metalúrxicos e estándares de verificación rexeitan compoñentes forxados de alto rendemento en toda a industria automotriz.

O proceso de fabricación que crea as rodas forxadas implica temperaturas superiores a 1000°C, presións que alcanzan as 12.000 toneladas e protocolos de verificación da calidade equiparables aos estándares aeroespaciais. Isto explica tanto o prezo superior como as melloras nas características de rendemento.

Comprender como se fabrican as rodas forxadas proporciona contexto para avaliar aos fabricantes e tomar decisións de compra informadas. A sección final trata sobre como identificar indicadores de calidade e escoller o tipo de construción axeitado para os teus requisitos específicos de montaxe.

Escoller a Construción Axeitada de Rodas Forxadas

Exploraches a ciencia detrás do forxado, examinaches as características de cada tipo de construción e relacionaches aplicacións con deseños específicos. Agora chega o paso práctico: mercar rodas forxadas sen caer en exageracións publicitarias nin compromisos de calidade. Xa sexa que esteas buscando as mellores rodas forxadas para uso en pista ou que procures rodas forxadas asequibles que ofrezen valor real, esta guía de compra axúdache a moverte polo mercado con confianza.

Cando se comparan rodas forxadas fronte a rodas de aliaxe en discusións xerais, lembre que todas as rodas forxadas son de aliaxe de aluminio—a diferenza está no método de fabricación, non no material base. Isto aclara un punto común de confusión: son as rodas forxadas de aluminio? Si, absolutamente. A vantaxe de rendemento vén da forma en que ese aliaxe de aluminio é procesado, non de materiais exóticos.

A cuestión de aliaxe fronte a rodas forxadas concerne en última instancia a se o aluminio foi fundido (vertido en moldes no seu estado máis líquido) ou forxado (comprimido a partir de lingotes sólidos baixo presión extrema). Ambos usan aliaxes de aluminio; o forxado simplemente crea propiedades materiais superiores mediante procesamento mecánico en vez de depender das características naturais de arrefriamento da fundición.

Avaliación de indicadores de calidade

Como se distinguen as marcas legítimas de rodas forxadas das empresas que fan afirmacións exageradas? As certificacións, os estándares de proba e a documentación dos materiais proporcionan verificación obxectiva da calidade que supera o linguaxe comercial.

Certificacións esenciais para verificar

De acordo co normas industriais de certificación , os fabricantes reputados de rodas forxadas deberían manter varias certificacións clave:

- ISO 9001 - O estándar global para sistemas de xestión da calidade, asegurando procesos consistentes de control da calidade desde o deseño ata a inspección

- JWL e JWL-T - Estándares xaponeses para rodas de aleación que confirmen os requisitos de seguridade e calidade; aceptados mundialmente a pesar da súa orixe xaponesa

- Certificación VIA - Probas independentes de terceiros da Asociación de Inspección de Vehículos do Xapón, que fornecen verificación adicional máis aló das afirmacións do fabricante

- Certificación TÜV - Moi valorada nos mercados europeos, indica o cumprimento rigoroso das probas de calidade e seguridade

- IATF 16949 - O estándar de xestión da calidade da industria do automóbil que abarca todos os procesos de produción cun enfoque na mellora continua e na prevención de defectos

A certificación IATF 16949 merece atención particular. Este estándar, mantido por especialistas en forxado automotriz como Shaoyi (Ningbo) Tecnoloxía do metal , indica que un fabricante opera baixo sistemas de calidade deseñados especificamente para compoñentes de categoría automotriz. Cando unha empresa de forxado manteñén esta certificación para produtos como brazos de suspensión e eixes de transmisión, están demostrando a mesma experiencia metalúrxica e protocolos de verificación de calidade que require a fabricación de rodas premium.

Estándares e documentación de probas

Ademais das certificacións, solicite probas das probas reais realizadas sobre deseños de rodas. Segundo as directrices para a compra de rodas, as rodas forjadas auténticas deben vir acompañadas de certificados de forxado que amosen a tonelaxe da prensa e os rexistros de tratamento térmico. Os fabricantes que non poden fornecer informes de probas metalúrxicas ou resultados de inspeccións con raio X quizais non estean a ofrecer unha construción verdadeiramente forjada.

A documentación clave de probas inclúe:

- Resultados de probas de impacto - Verifica o rendemento da roda baixo condicións simuladas de choque contra buratos ou bordos de aceras

- Datos de probas de fatiga - Confirma a durabilidade a longo prazo baixo ciclos repetidos de esforzo

- Proba de carga radial - Asegura que as rodas soporten as cargas de peso especificadas sen deformarse

- Verificación de fatiga en curvas - Proba a integridade estrutural baixo forzas laterais experimentadas durante condución agresiva

De acordo cos protocolos de avaliación da calidade, ao realizar estas probas, os fabricantes poden garantir a integridade estrutural e a seguridade das súas rodas, proporcionando aos clientes confianza de que están investindo en produtos fiábeis.

Consideracións da Cadea de Suministro

Para proxectos personalizados de rodas ou adquisicións por grosso, a localización do fabricante afecta os prazos de entrega e os custos logísticos. Os socios forxistas establecidos preto de importantes centros de envío como o porto de Ningbo poden optimizar considerablemente a adquisición. Empresas como Shaoyi Metal Technology , situadas preto deste porto estratéxico, demostran como a posición xeográfica combinada coas capacidades de fabricación certificadas permite unha entrega global eficiente de compoñentes automotrices forxados con precisión.

Tomar a súa decisión sobre o tipo de construción

Unha vez comprendidos os indicadores de calidade, o paso final consiste en igualar de forma sistemática o tipo de construción ás súas necesidades específicas. Este marco de decisión evita coincidencias dispendiosas entre as características das rodas e os casos reais de uso.

- Defina a súa aplicación principal - Sexa honesto sobre como vai usar realmente o vehículo, non sobre como desexa usalo. As construcións orientadas ao traxecto priorizan características diferentes ca os vehículos para uso diario. Os coches exposición teñen requisitos únicos comparados con vehículos de rendemento para fins de semana. A súa aplicación determina que compromisos no tipo de construción son máis importantes.

- Establecer parámetros orzamentarios - De acordo coa análise dos prezos do mercado, espere franxas de prezos realistas para rodas forxadas auténticas: os conxuntos iniciais monobloque comezan arredor de 2.095 $, as rodas de dúas pezas de nivel medio comezan en aproximadamente 1.100 $ por roda, e a construción premium de tres pezas require 1.680 $ ou máis por roda. Teña en conta os custos a longo prazo, incluídas posibles reparacións, mantemento e substitución de compoñentes.

- Determinar os requisitos de montaxe - As combinacións estándar de offset e ancho funcionan con construción monobloque ou de dúas pezas. As especificacións extremas que requiren personalización precisa a nivel de milímetros suelen precisar construción de tres pezas. De acordo coa orientación sobre axuste, verifique sempre o axuste mediante un configurador dixital antes da compra, e confirme a separación mínima do calibrador usando as plantillas do fabricante.

- Avaliar o compromiso de mantemento - As rodas monobloque requiren atención mínima ademais do servizo normal de pneumáticos. Os deseños de dúas pezas parafusadas necesitan verificación periódica do par. A construción de tres pezas require inspección regular dos compoñentes e posíbel mantemento das xuntas. Elixa o tipo de construción en función dos seus hábitos reais de mantemento.

- Verificar os datos do fabricante - Solicite documentación de certificación, resultados de probas e especificacións de materiais antes da compra. Os fabricantes que non poden ou non queren fornecer esta documentación poderían non entregar os niveis de calidade anunciados. Busque certificacións ISO 9001, JWL, VIA e, idealmente, IATF 16949 como indicadores de calidade.

Miticos frecuentes dos compradores resoltos

A linguaxe publicitaria e as afirmacións dos competidores perpetúan varios mitos que levan a malas decisións de compra. Comprender istes aspectos axuda a avaliar as rodas de forma obxectiva.

"Forxado rotativo" e "forxado por fluxo" son rodas forxadas reais

Como se estableceu anteriormente, estes termos describen un proceso de fabricación híbrido no que os centros das rodas fundidos reciben un tratamento do barril que mellora as súas propiedades. Non son construcións totalmente forxadas. A sección do barril acadanza características semellantes ás do forxado, pero o centro segue sendo aluminio fundido. Ofrecen melloras de rendemento reais fronte á fundición estándar a un custo inferior ao do forxado real, pero non son equivalentes ás rodas totalmente forxadas.

"Ligazóns forxadas baratas" ofrecen o mesmo rendemento que as opcións premium

As diferenzas de prezo nas ligazóns forxadas reflicten variacións reais na calidade. Segundo investigacións entre compradores, os que elixen opcións máis económicas lamentan frecuentemente non ter contratado unha instalación profesional e pasar por alto a verificación da calidade. Uns prezos sospeitosamente baixos indican frecuentemente recortes na calidade do material, no tratamento térmico ou na verificación de probas. Existen ligazóns forxadas asequibles, pero as opcións máis baratas raramente ofrecen un rendemento auténtico de forxado.

"Todas as ligazóns forxadas son intercambiábeis independentemente da marca"

Distintas marcas de ligazóns forxadas manteñen diferentes estándares de calidade, protocolos de proba e especificacións de materiais. De acordo co guía de verificación , solicite ao fabricante o certificado de forxado que amose a tonelaxe da prensa e os rexistros de tratamento térmico. As ligazóns forxadas auténticas teñen un fluxo de grano continuo visible baixo aumento e carecen de costuras de fundición. Evite vendedores que non poidan fornecer informes metalúrxicos de proba.

o tipo de construción non importa se a roda é forxada

Este artigo demostrou amplamente que o tipo de construción determina a flexibilidade de personalización, a facilidade de reparación, os requisitos de mantemento e as características de peso. A construción monobloque, de dúas pezas e de tres pezas serve de xeito optimizado a diferentes aplicacións. Escoller baseándose só na denominación "forxado" sen considerar o tipo de construción leva a expectativas desaxustadas.

as rodas forxadas son só para coches de carreira

Segundo o análise de aplicación, as rodas forxadas ofrecen beneficios medibles tamén para condutores diarios: maior eficiencia de combustible (aproximadamente 0,5-1 MPG máis nos vehículos non eléctricos), resposta de manexo mellorada e durabilidade superior fronte aos riscos da estrada. Xustifícanse para vehículos con máis de 300 cv ou aqueles que transportan cargas importantes onde a redución da masa rotacional mellora directamente a eficiencia e o control.

As melloras rodas forxadas para a túa construción son as que coinciden coa túa aplicación real, orzamento e compromiso de mantemento, non necesariamente a opción máis cara ou lixeira dispoñible.

Armado con esta comprensión completa dos tipos de construción de rodas forxadas, indicadores de calidade e criterios prácticos de selección, estás preparado para tomar decisións informadas que ofreza valor duradeiro. Sexa que esteas construíndo un vehícolo dedicado para pista, un coche espectacular para exposición ou un vehículo diario que rende por riba da súa clase, emparellar o tipo correcto de construción forxada cos teus requisitos específicos asegura que o teu investimento produza beneficios cada vez que conduzas.

Preguntas frecuentes sobre os tipos de construción de rodas forxadas

1. Cal é o mellor tipo de construción de roda?

As roldas forjadas monobloque considéranse a cima para aplicacións de alto rendemento debido á súa superior relación resistencia-peso e integridade estrutural. Son aproximadamente un 25-30% máis lixeiras que as roldas fundidas e ata tres veces máis resistentes. Con todo, a construción "mellor" depende da túa aplicación: o monobloque destaca no uso en pista, a dúas pezas ofrece un equilibrio entre rendemento e facilidade de mantemento para vehículos diarios, e a tres pezas proporciona máxima personalización para coches de exposición e requisitos únicos de axuste.

2. Son as roldas OEM fundidas ou forxadas?

A maioría das roldas OEM de fábrica son de aluminio fundido. As roldas forxadas aparecen normalmente só en variantes de alto rendemento ou vehículos de luxo onde os fabricantes xustifican o custo adicional. Por exemplo, os modelos completos M de BMW adoitan incluír roldas forxadas, mentres que as variantes estándar usan construción fundida. Podes verificar a construción específica da túa rolda a través das especificacións do fabricante ou documentación do material.

3. Cal é a diferenza entre as roldas forxadas e as roldas formadas por fluxo?

As rodas completamente forxadas están mecanizadas totalmente a partir de lingotes sólidos de aluminio comprimidos baixo unha presión de 8.000-12.000 toneladas, creando unha estrutura de grano superior en toda a peza. As rodas formadas por fluxo comezan como aluminio fundido, para despois quentar e estirar exclusivamente a sección do barril baixo rolos, conseguindo propiedades semellantes ás das rodas forxadas nesa zona, mentres que o centro segue sendo de fundición. As rodas formadas por fluxo teñen un custo inferior e ofrecen un aforro de peso do 15-25% fronte ás de fundición, pero as rodas completamente forxadas proporcionan unha redución de peso do 25-30% cunha consistencia estrutural total.

4. Vale a pena o custo adicional das rodas forxadas?

As rodas forxadas xustifican o seu prezo superior para vehículos que producen máis de 300 cabalos, construcións orientadas á pista ou aplicacións que requiren máximo rendemento. Ofrecen beneficios medibles, incluíndo tempos por volta 0,3-0,4 segundos máis rápidos grazas ao menor peso non suspendido, maior eficiencia de combustible de 0,5-1 MPG, resposta de frenos mellorada e durabilidade significativamente maior fronte aos riscos da estrada. Para vehículos sinxelos puramente de stock utilizados como transporte diario e condúcidos con precaución, as rodas estándar de fundición poden ser suficientes a un custo inferior.

5. Poden repararse as rodas forxadas danadas?