Pezas forxadas vs. pezas fabricadas: cal é máis forte para estruturas?

RESUMO

Para aplicacións estruturais, as pezas forxadas son xeralmente máis resistentes, duradeiras e fiábeis que as pezas fabricadas. O forxado dá forma ao metal usando presión e calor intensos, creando unha estrutura de grano continua e aliñada que mellora a resistencia ao impacto e á fatiga. A fabricación, que consiste en soldar ou unir pezas separadas de metal, ofrece maior flexibilidade de deseño e adoita ser máis rentable para proxectos personalizados ou de baixo volume, pero a súa resistencia depende da calidade das soldaduras.

Comprensión dos procesos básicos: forxado e fabricación

Elixir o proceso de fabricación axeitado é fundamental para garantir a seguridade, lonxevidade e rendemento dos compoñentes estruturais. A decisión entre forxado e fabricación baséase na comprensión de como funciona cada método fundamentalmente e como iso afecta ás propiedades mecánicas do produto final.

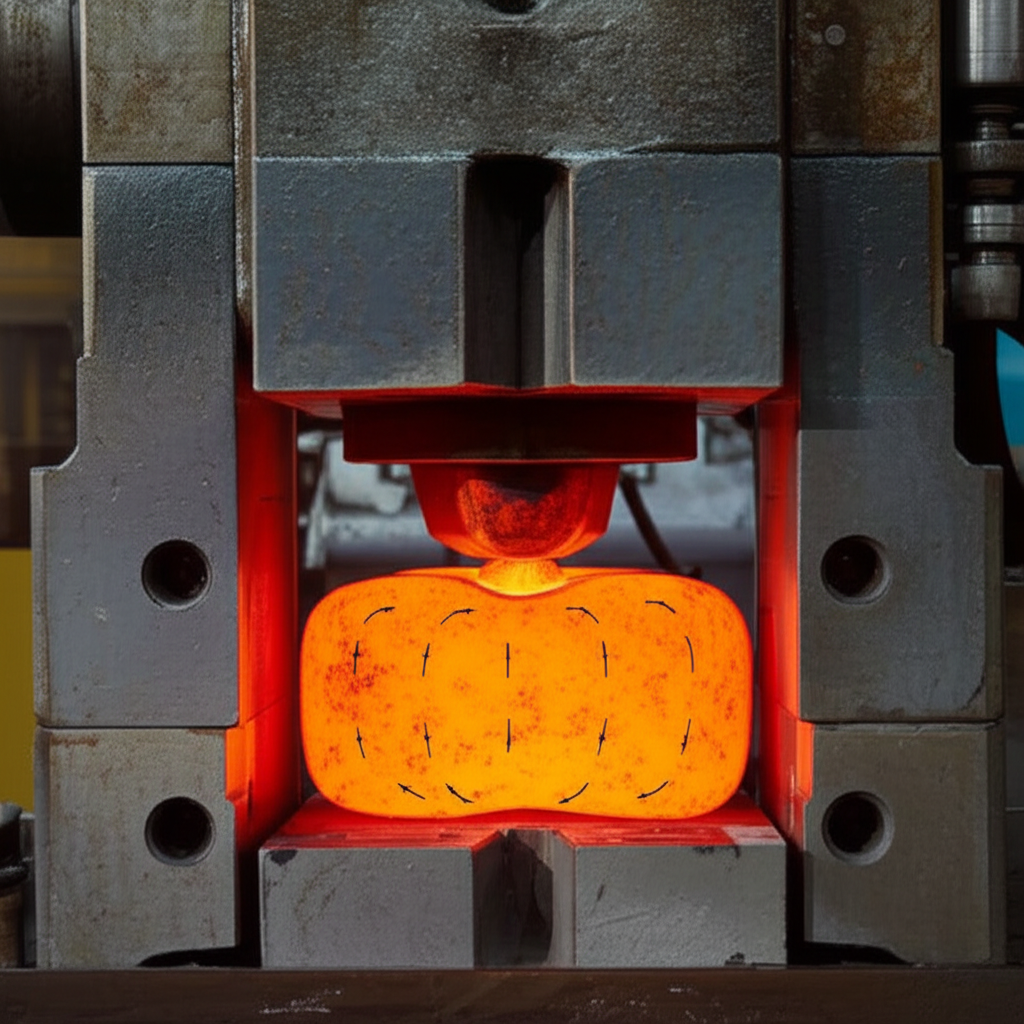

A forxadura é un proceso de traballar o metal que forma unha peza única mediante forzas compresivas localizadas, a miúdo a temperaturas elevadas. O metal quentase ata que se volve maleable e despois golpéase ou prensa nun coiro para acadar a forma desexada. Esta intensa deformación refine a estrutura interna de grano do metal, aliñándoa cos contornos da peza. Este fluxo continuo de grano é a razón principal pola que as pezas forxadas presentan maior resistencia e tenacidade, xa que elimina os baleiros internos e as inconsistencias que poden levar ao fallo do compoñente baixo esforzo. As pezas forxadas son coñecidas pola súa alta resistencia á tracción, resistencia ao impacto e vida útil por fatiga.

A fabricación, polo contrario, é un proceso aditivo ou de montaxe. Implica cortar, dobrar e ensamblar pezas separadas de metal para crear unha estrutura final. Estes compoñentes individuais únense mediante técnicas como soldadura, parafusos ou remaches. Aínda que a fabricación ofrece unha inmensa versatilidade na creación de deseños complexos e de grande escala que serían imposibles de forxar, a resistencia da peza final está inherentemente limitada pola resistencia das súas xuntas. As soldaduras, por exemplo, poden introducir puntos de debilidade, tensións residuais e posibles defectos que poderían comprometer a integridade xeral do compoñente, especialmente en ambientes de alta tensión ou cargas cíclicas.

Comparación directa: Diferenciadores clave para uso estrutural

Ao avaliar pezas forxadas fronte a pezas fabricadas para aplicacións estruturais, varios factores clave determinan a elección óptima. Os compromisos entre resistencia, liberdade de deseño e custo son centrais no proceso de toma de decisións. O forxado produce xeralmente un compoñente máis forte e fiabilizable, mentres que a fabricación ofrece maior flexibilidade e é frecuentemente máis económica para producións únicas ou en pequenos lotes.

Forza e Durabilidade

A vantaxe máis significativa do forxado é a súa excepcional relación resistencia-peso. O proceso de forxado crea un fluxo de grano ininterrompido que segue a forma da peza, eliminando puntos febles e mellorando as súas propiedades mecánicas. Segundo algunhas análises, as pezas forxadas poden ter unha resistencia ao escoamento ata un 26% maior que os compoñentes feitos por outros métodos. Isto fainos moi resistentes ao impacto e á falla por fatiga. As pezas fabricadas, polo contrario, dependen da integridade das súas xuntas soldadas. Aínda que a soldadura sexa de alta calidade, a zona afectada polo calor arredor dunha soldadura pode ter propiedades mecánicas diferentes que o metal base, creando puntos potenciais de falla baixo esforzos cíclicos.

Integridade e Confiabilidade do Material

A forxadura produce unha estrutura de material densa e non porosa. Esta uniformidade garante un comportamento previsible e fiabilidade, o que é crucial para aplicacións estruturais críticas nas que non se permite ningunha falla. As estruturas fabricadas, con múltiples pezas e xuntas, teñen un maior risco de defectos ocultos como penetración incompleta da soldadura, fisuras ou porosidade. Estas inconsistencias poden ser difíciles de detectar e propagarse co tempo, levando a unha falla prematura. A natureza homoxénea dunha peza forxada dunha soa peza proporciona un maior grao de confianza na súa integridade estrutural.

Complexidade e Versatilidade do deseño

A fabricación ten unha clara vantaxe en canto á flexibilidade de deseño. Ao implicar a montaxe de compoñentes, pode utilizarse para crear estruturas grandes, complexas e personalizadas que serían impracticables ou prohibitivamente caras de producir mediante forxado. O forxado está limitado pola necesidade de matrices, que poden ser complexas e costosas de fabricar, o que o fai menos adecuado para pezas únicas ou xeometrías moi complexas. A fabricación é a opción ideal para estruturas personalizadas, elementos arquitectónicos e situacións nas que a adaptabilidade do deseño é fundamental.

Implicacións económicas

A rentabilidade de cada método depende en gran medida do volume de produción. A forxa require unha inversión considerable inicial en moldes e troqueis, o que a fai máis económica para producións de alto volume onde o custo por peza diminúe co tempo. Para lotes pequenos ou prototipos, a fabricación é xeralmente menos cara xa que evita os altos custos de troqueis. Non obstante, é esencial considerar o custo total do ciclo de vida. A durabilidade superior das pezas forxadas pode levar a unha vida útil máis longa e a menores custos de mantemento ou substitución, ofrecendo potencialmente un mellor valor a longo prazo en aplicacións exigentes, como indican os expertos en Greg Sewell Forgings .

| Característica | Pezas forxadas | Pezas fabricadas |

|---|---|---|

| Forza e Durabilidade | Superior debido ao fluxo continuo de grano e alta densidade. Excelente resistencia á fatiga e ao impacto. | A resistencia está limitada pola calidade das soldaduras e uniones, que poden ser puntos de falla potenciais. |

| Integridade estrutural | Alta confiabilidade cunha estrutura única e homoxénea. Sen defectos ocultos nas uniones. | Posibilidade de defectos como porosidade ou fisuras nas soldaduras. Require unha inspección rigorosa. |

| Flexibilidade de deseño | Limitado pola complexidade do troquel. Mellor para formas sinxelas e repetibles. | Alta versatilidade. Ideal para deseños grandes, complexos ou personalizados. |

| Custo | Alto custo inicial de ferramentas. Rentable para produción en gran volume. | Baixo custo inicial de configuración. Económico para volumes baixos e proxectos únicos. |

Orientación específica por aplicación: Cando escoller entre pezas forxadas e fabricadas

A selección do proceso adecuado depende finalmente das demandas específicas da aplicación. Non hai unha única resposta; a elección require unha avaliación coidadosa dos requisitos de rendemento, a complexidade do deseño, o volume de produción e o orzamento. Ao comprender os escenarios ideais para cada método, os enxeñeiros e deseñadores poden tomar decisións máis informadas.

Escenarios ideais para pezas forxadas

A forxadura é o método preferido para compoñentes sometidos a alta tensión, cargas pesadas e condicións extremas onde a confiabilidade é fundamental. A súa resistencia inherente e á fatiga faino imprescindible en aplicacións críticas. Exemplos inclúen:

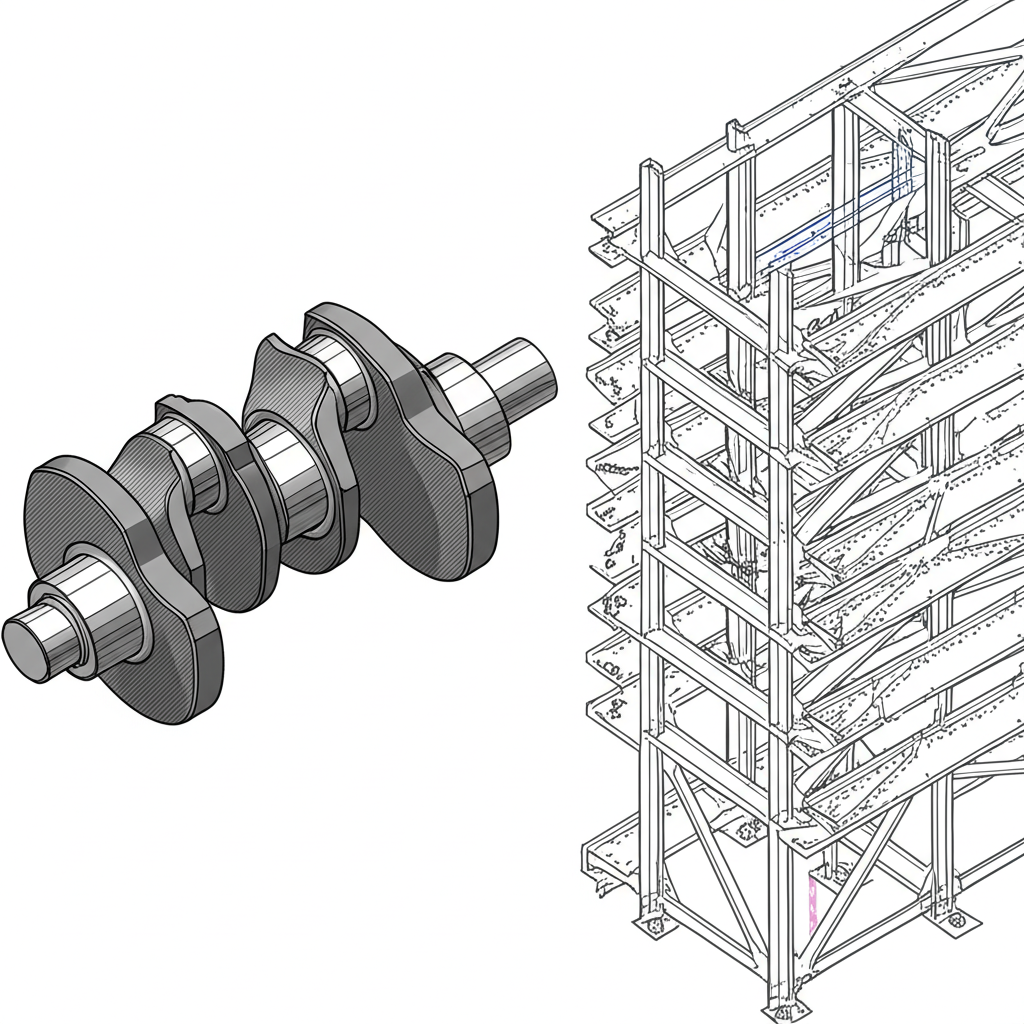

- Compónentes Automotrices: Cigüeñais, barras de conexión e pezas de suspensión que deben soportar vibracións e tensións constantes. Para compoñentes automotrices robustos e fiábeis, algunhas empresas especialízanse en forxadura quente de alta calidade. Por exemplo, provedores de servizos personalizados de forxadura como Shaoyi Metal Technology ofrecen solucións desde a prototipaxe ata a produción en masa para a industria automotriz.

- Aeronáutica e Defensa: Conxuntos de tren de aterrizaxe, discos de turbina e compoñentes estruturais do fuselaxe onde a relación resistencia-peso e a resistencia ao fallo son críticas.

- Industria do Petróleo e Gas: Válvulas, bridas e conexións que funcionan baixa presión elevada e en ambientes corrosivos.

- Maquinaria Pesada: Engrenaxes, eixes e ferramentas de elevación utilizadas en equipos de construción e minería que requiren durabilidade máxima.

Escenarios ideais para pezas fabricadas

A fabricación brilla en aplicacións onde a flexibilidade do deseño, a personalización e a velocidade son máis importantes que lograr a máxima resistencia do material. É moi adecuado para proxectos de gran escala ou únicos. Os escenarios ideais inclúen:

- Estruturas de aceiro: Beams, columnas e trusses para edificios e pontes onde se precisan grandes e personalizados compoñentes.

- Máquinas e equipos personalizados: Estruturas, carcasas e soportes para máquinas industriais especializadas construídas en volumes baixos.

- Prototipaxe: Crear versións iniciais dun deseño para probalo e validalo antes de comprometerse con costosas matrices de forxa.

- Arquitectura de metal: Escaleras personalizadas, barandillas e elementos decorativos onde o deseño estético e a forma son os principais impulsores.

Unha breve referencia: Prós e contras

Para resumir as principais compensacións, esta guía de referencia desglosa as principais vantaxes e desvantaxes de cada proceso de fabricación para pezas estruturais.

Forxa

Ventaxas

- Forza superior: A estrutura de gránulos aliñados proporciona unha resistencia a tracción, dureza e resistencia á fatiga excepcionais.

- Alta fiabilidade: A construción de unha soa peza elimina os puntos débiles asociados coas xuntas e soldaduras.

- Eficiencia do material: Menos residuos de material en comparación con métodos restativos como o mecanizado a partir de billet.

- Durabilidade: Excelente para aplicacións de alto estrés, carga e aplicacións críticas, o que leva a unha longa vida útil.

Desvantaxes

- Altos custos de ferramentas: A inversión inicial para matrices pode ser substancial, o que fai que sexa menos viable para pequenas tiradas.

- Complexidade limitada do deseño: As formas complexas, as cavidades internas ou os compoñentes moi grandes poden ser difíciles ou imposibles de forxar.

- Tempo de entrega máis longo: A creación e instalación da matriz poden resultar en tempos de produción iniciais máis longos.

- Mecanizado secundario: A miúdo require mecanizado adicional para lograr tolerancias finais e acabados superficiais.

Fabricación

Ventaxas

- Liberdade de deseño excelente: Permite a creación de estruturas grandes, complexas e altamente personalizadas.

- Baixos custos iniciais: Non hai necesidade de moldes caros, o que fai que sexa rendible para prototipos e produción de baixo volume.

- Versatilidade: Pode unirse unha ampla gama de materiais e tamaños de compoñentes.

- Prototipado Máis Rápido: A rápida resposta para pezas únicas permite unha rápida iteración do deseño.

Desvantaxes

- Máis débil que forxando: A resistencia da peza está limitada polo seu punto máis débil, normalmente as soldaduras ou unións.

- Potencial de defectos: As soldaduras poden introducir vulnerabilidades como rachaduras, porosidade e estrés residual, reducindo a fiabilidade.

- Desempleo inconsistente: A consistencia de parte a parte pode ser menor en comparación coa natureza repetible da forxa en matriz pechada.

- Intensiva en traballo: Pode esixir unha man de obra cualificada significativa para cortar, encaixar e soldar, especialmente para conxuntos complexos.

Preguntas frecuentes

1. a) A súa Cal é a principal diferenza entre as pezas forxadas e as fabricadas?

A principal diferenza reside no método de fabricación e na estrutura do grano resultante. A forxa molda unha única peza de metal con calor e presión, aliñando a estrutura do grano á forma da peza para obter unha resistencia superior. A fabricación implica montar varias pezas de metal separadas usando métodos como a soldadura, onde a resistencia depende da calidade das xuntas.

2. O que é o que? Son as pezas forxadas máis fortes que as pezas mecanizadas?

Si, as pezas forxadas son xeralmente máis resistentes que as pezas mecanizadas a partir dun bloque sólido de metal (un billet). Mentres que ambos comezan a partir dunha peza sólida, forxar realinha e refina a estrutura do grano, mellorando a fatiga e a resistencia ao impacto. Como explican os expertos en fabricación Fabricación de EZG , o mecanizado corta estes grans, o que resulta nunha estrutura uniforme pero non optimizada que carece da resistencia direccional dun compoñente forjado.

3. Cales son as desvantaxes do aceiro forjado?

As desvantaxes principais da forxa inclúen altos custos iniciais de ferramentas para matrices, limitacións na produción de formas altamente complexas ou intrincadas e a necesidade común de mecanizado secundario para lograr tolerancias estreitas e un acabado superficial suave. O proceso tamén é menos flexible para cambios de deseño unha vez que se fan os moldes.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —